Общая информация

У этого метода есть дополнительные международные названия, аббревиатуры широко используются при изготовлении комплектующих. Можно встретить – MMA (Manual Metal Arc – дословный перевод нашего термина), российское сокращение РДС, или короче – РД. Метод придуман отечественным инженером Николаем Бернардосом, который впоследствии совершенствует свой прибор и создает разновидности. Патент на изобретение был куплен и внедрен в производство металлоконструкций во всем мире. Классический материал – угольный электрод, но есть новые изобретения, способы, задействующие плавящиеся стержни.

Разновидности

Применяется несколько разновидностей технологии автоматической сварки. На одних агрегатах манипулятор перемещает головку, на других, применяемых для соединения труб, головка неподвижна, а вращается заготовка. Самоходные шасси перемещают трактора по заданному пути внутри или снаружи соединяемых деталей. Кроме кинематических схем, различаются и способы создания защитной атмосферы вокруг сварной зоны.

В среде аргона

Аргонная сварка проводится неплавким вольфрамовым электродом в защитной среде чистого аргона или его смеси с другими инертными газами.

Газовая смесь подается под небольшим давление в сварочную зону через форсунку, встроенную в головку. Способ применяется как с неподвижной головкой, так и на тракторных системах. Аргонная сварка особенно широко распространена при соединении нержавеющих сплавов и некоторых цветных металлов.

Порошковой проволокой

В этом случае используется плавкий электрод. Он представляет собой сварочную проволоку сложного поперечного сечения. под металлической оболочкой расположены каналы, напененные спрессованным флюсовым порошком. Эта проволока подается в зону сварки с постоянной скоростью специальным механизмом.

Высокая стоимость изготовления такой проволоки окупается снижением трудоемкости операций по внесению порошкообразного флюса вдоль линии шва и последующей уборки его остатков.

Плазменная сварка

В данной технологии применяется электродуги, возбуждается между двумя неплавкими электродами в потоке ионизированного аргона либо гелия. Плазменная дуга благодаря повышенной температуре позволяет эффективно сваривать заготовки из высоколегированных сплавов, в том числе и большой толщины. Таким методом проваривают кольцевые швы, присоединяющие крышки и днища сосудов. Присадочная проволока при необходимости подается в зону сварки специальным механизмом.

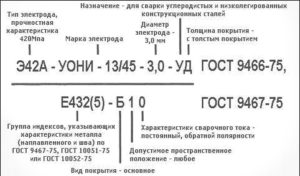

Что значит маркировка

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Невозможно представить ручную дуговую сварку без электродов. Их маркировка определяет, для каких металлов они предназначены, какую толщину и состав покрытия имеют, в в каком положении их надо держать при сварке (вертикально, горизонтально, под углом), для каких металлов предназначаются. Характер маркировки — буквенно-цифровой.

Первой после названия и марки электрода идет буква, определяющая его назначение. У — для низколегированных и среднеуглеродистых сталей, Т — для теплоустойчивых легированных. Буква Н — для наплавок, А — для пластичных металлов.

Далее следует буква, обозначающая толщину покрытия. М — тонкое покрытие, С — среднее, Д — толстое, Г — особо толстое.

Толщина покрытия определяется в процентах по отношению к самому стержню.

Следующая буква кода означает тип электрода. Если это буква Е, то электрод плавящийся.

Далее следуют цифры, которые характеризуют предел прочности на растяжение, относительное удлинение и температуру сохранения ударной вязкости. Они имеют значение только для профессиональных сварщиков, работающих на особо ответственном производстве.

За ними идут одна или две буквы, означающие материал обмазки электрода. А означает кислотное соединение, Б — щелочное, Ц — целлюлозное, Р — рутиловое, П — прочие виды. Возможны смешанные типы обмазки, такие, как РЦ.

Последние две цифры кода означают одни из самых важных параметров — положение в пространстве, в котором можно производить ручную дуговую сварку, и характеристики тока для сварки.

Например, код «13» следует читать как 1 и 3. 1 — варить можно в любом пространственном положении, 3 — необходимо использовать ток обратной полярности либо переменный напряжением 50 В.

Снег, дождь и ветер

Варить можно хоть на потолке, то есть в любом положении. Но если есть возможность выбирать, удобнее работать все-таки в нижнем положении. Здесь можно и электрод взять побольше, и ток пустить посильнее, чтобы варилось мощно и быстро.

Если же вам приходится варить на потолке или располагаясь вертикально, бодрой и быстрой сварки у вас не получится: сварочная ванна будет маленькой, диаметр у электрода будет очень скромным, скорость работы снизится на порядок.

Ручная дуговая сварка позволяет работать в самых разных условиях внешней среды: хоть внутри помещений, хоть в открытом пространстве. Для этого метода не нужна подача газа или воды, что значительно упрощает рабочий процесс.

Единственное, что понадобится в обязательном порядке – это электропитание с его источником и кабелем. Длина кабеля – вопрос серьезнейший. Источник электричества может быть удален как угодно, но все дело в том, что чем кабель длиннее, тем больше он греется и, соответственно, повышаются тепловые потери.

Иногда используют генераторы на бензине или дизельном топливе. Ну а если вокруг вас снег, дождь, ветер и прочие природные напасти, защищайте рабочую зону, ведь вам нужно прежде всего ровное стабильное пламя дуги.

Требования ГОСТа

На ручную дуговую сварку распространяются требования ГОСТа 5264 80 и ГОСТа 11534 75. Это основные нормативы, которыми нужно руководствоваться при сварочных работах.

Первый — ГОСТ 5264 80 — регламентирует технологию создания сварных соединений различной конфигурации из сталей, чистого никеля и сплавов никеля с железом.

Он состоит из большого числа таблиц, в которых приведены чертежи типов соединений, которым нужно соответствовать. В ГОСТе указываются также пределы допустимых погрешностей и другие важные числовые параметры.

ГОСТ 11534 75 описывает основные типы, размеры и конструктивные особенности изделий из низколегированных и углеродистых сталей, которые можно подвергать скреплению методом ручной дуговой сварки плавящимся электродом.

На методологию сварки электродом неплавящимся он не распространяется. Документ также состоит из таблиц, содержащих примеры соединений, допустимые пределы погрешностей, толщины и углы соединяемых деталей.

Плюсы и минусы

При сравнении основного покрытия электродов с другими видами можно выделить как преимущества, так и недостатки этого вида.

К преимуществам относится:

- Высокий показатель пластичности и ударной вязкости.

- Низкое содержание газов и различных примесей в металле шва.

- Стойкость к образованию горячих трещин.

- Высокое сопротивление сероводородному растрескиванию. Идеально подходят для сварки трубопроводов, по которым проходят сероводородные соединения.

- Надёжно сваривают ответственные конструкции.

- Удобно выполнять швы любого пространственного положения.

- Малая окислительная способность. Улучшается процесс раскисления и легирования металла.

Из недостатков можно выделить:

- Повышенная чувствительность к влаге. Электроды с таким покрытием нужно хранить в сухом месте.

- Сварочная дуга может гореть нестабильно, если используется переменный ток.

- Удлинение дуги при сварке часто приводит к появлению пор в шве.

- Если покрытие увлажнено, в наплавленном металле повышается содержание водорода. Это также может привести к образованию пор.

- Нужно прокаливать электроды непосредственно перед сваркой, так как оптимальный уровень влажности покрытия должен составлять 0,3%.

- Если на поверхности свариваемых конструкций есть ржавчина, это тоже часто становится причиной появления пор в шве.

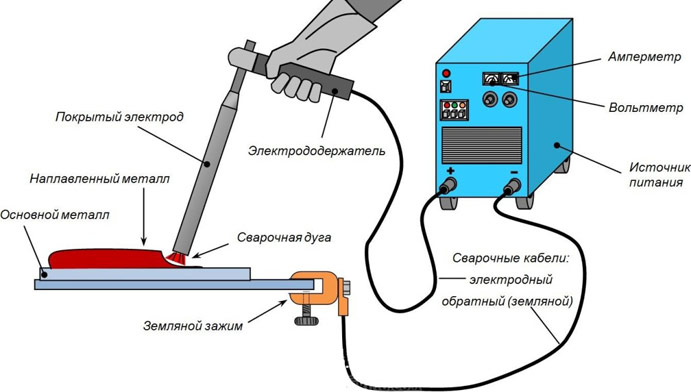

Принцип действия дуговой сварки

По электрическому кабелю большого сечения (16 мм² и более) подводится выходное напряжения сварочного аппарата к держателю с электродом. К другому кабелю «массе» подключают подготовленные к сварке две металлические детали, которые требуется соединить. В момент соприкосновения торца электрода с деталями, электрическая цепь замыкается, что ведет по сути к короткому замыканию. Так как поверхность металла имеет шероховатости, ток нагревая их, образует электрическую дугу. Чтобы электрод не «залипал» сварщик, в момент соприкосновения разрывая прямой контакт, отводит его от свариваемой поверхности на несколько миллиметров. Если этого не сделать, дуга не образуется, а аппарат будет работать в режиме перегрузки.

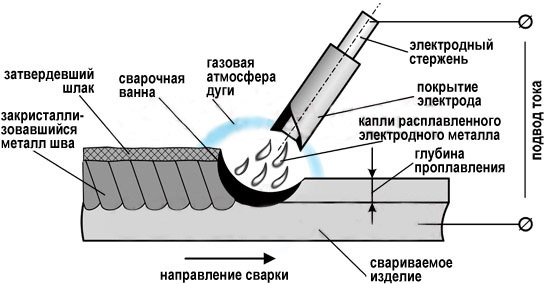

Благодаря ионизации газа в точке соприкосновения, при отводе электрода на расстояние от детали, горение дуги не прекращается. Под действием высокой температуры (свыше 5000º C) в поверхности образуется канавка с расплавленным металлом, которая называется «ванночкой». В свою очередь стержень электрода также начинает плавиться и его капли стекая, смешиваются с металлом в канавке, образуя после остывания наполненный шов.

Примеси покрываемые стержень электрода при горении образуют газовую среду в месте сварки. Эта среда защищает термический шов от разрушающего воздействия азота и других газов входящих в состав атмосферы земли. Еще одним примечательным моментом есть то, что под действием электромагнитного поля и движения образующихся газов, независимо от того, где находится электрод при сварке, вверху (пол) или снизу (потолок), движение расплавленного металла происходит от электрода к детали. Именно этот поток вытесняет жидкий, горячий метал из «ванночки» как бы прожигая канавку в глубину. Это выплескивание металла из «ванночки» можно наблюдать при сварке, когда горячие капли с шипением разбрызгиваются в разные стороны.

Глубина выжигаемой канавки напрямую связана с толщиной применяемого электрода и значением подаваемого тока. Чем толще электрод и больше ток, тем глубже прожигание металла.

Ввиду этого следует правильно подобрать сечение электрода и выходной ток сварочного аппарата. Чтобы не пропалить металл насквозь или наоборот недостаточно прогреть детали для хорошего соединения.

Как выбрать сварочные электроды

В первую очередь следует обратить внимание на то, что изделия могут быть плавящимися либо неплавящимися. В составе первых металлические стержни со специальной обмазкой поверхностей, что защищает сварочные зоны и повышает устойчивость горения дуги

Именно ими пользуются в процессе ручной дуговой сварки. Вторая категория предназначена для работ в среде с защитным газом (аргоном), ее особенности будут рассматриваться отдельно.

При выборе также нужно принять к сведению то, из каких материалов произведены соединяемые детали. Для варки разных металлов подбираются разные виды электродов. Например:

- Если нужно соединить низкоуглеродистые и низколегированные стали, приобрести нужно углеродные электроды.

- Для соединения легированной стали покупают изделия (ГОСТ 9467−75, ГОСТ 9466–75 ).

- Когда планируются работы с наплавками или сталями разных видов, то понадобятся изделия, сердечник которых выполнен из высоколегированных металлов.

- При варке чугуна также не обойтись без соответствующих электродов — ОЗЧ-2.

В наши дни сформировался своеобразный рейтинг известных марок:

- АНО. Отличаются хорошим воспламенением, не нуждаются в дополнительном прокаливании. С ними смогут работать как начинающие специалисты, так и профессионалы с опытом.

- МР-3. Универсальные, могут применяться и для соединений неочищенных поверхностей.

- МР-3С. Их используют, когда до швов выдвигаются повышенные требования.

- УОНИ 13/55. Применяются при монтаже ответственных конструкций, в которых швы должны иметь высокое качество. Неопытным сварщикам не рекомендуется с ними работать, так как требуется опыт и определенная квалификация.

https://youtube.com/watch?v=68hLJM9cesc

Преимущества известных марок

- Облегчают процесс сварки. Трудности могут возникать только при некорректном выборе материала сердечника.

- Высококачественные швы. Данный параметр очень важный. Позволяет получить прочные соединения как внешние, так и внутренние, выпуклые и вогнутые сварные швы.

- Простота отделения шлака. Это дает возможность увидеть, насколько качественный получился шов.

- Можно сваривать элементы, что были подданы действию коррозии. Конечно, подобные процедуры выполняют не слишком часто, но они будут выполнены на должном уровне.

- Безопасность для сварщика, выдержаны санитарно-гигиенические требования.

Различия марок и диаметров

Опытные специалисты-сварщики иногда утверждают, что пользуясь инверторными сварочными аппаратами, можно покупать любые электроды. Такие мнения основаны на их личном опыте, когда они выполняют определенные виды работ. Преимущественно при инверторной сварке не предъявляются серьезные требования относительно герметичности швов, поэтому могут использоваться изделия с диаметром 0,5−2 мм.

Подбирать диаметр и марку следует исходя из того, металлы какой толщины необходимо будет соединить. Для значительной толщины потребуется длительная проварка, что значит — у электрода должен быть большой диаметр.

Тонкими электродами для сварки еще нужно научиться работать, ведь они быстро горят. Как правило, их посредством выполняют прихватки.

Также выбор сварочных материалов зависит и от типа работ, для которых планируется их применять. Так, когда выполняют сложнейшие трассовые работы, понадобятся большие электроды, а смонтировать конструкцию из профильных компонентов можно с помощью электродов с диаметром, не превышающим 2 мм. Именно ими пользуются при соединении секций ворот, изготовлении оград из профнастила и труб.

1 Технология ручной дуговой сварки

Суть процесса заключается в том, что для образования электрической дуги (а также ее поддержания в рабочем состоянии) к свариваемой поверхности и электроду для дуговой сварки подается переменный либо постоянный сварочный ток, поступающий от источника питания. В тех ситуациях, когда данный источник присоединен своим положительным полюсом к конструкции, речь идет о сварочном процессе на прямой полярности. Под обратной же полярностью понимают ситуацию, при которой к конструкции подсоединяется отрицательный полюс.

Металл обрабатываемого изделия, покрытие и стержень электрода, используемого для сварки, расплавляются под влиянием дуги. После этого они попадают в сварочную ванну и смешиваются в ней. При этом на поверхность выделяется расплавленный шлак. Ванна может иметь разные размеры, которые зависят от пространственного расположения сварки, ее режимов, размера и формы кромок, подвергающихся обработке, характеристик сварного шва. В большинстве случаев длина сварочной ванны равняется 1–3 см, ширина – 0,8–1,5 см, глубина – не более 0,6 см.

Под длиной дуги понимают дистанцию между двумя активными пятнами:

- на поверхности (расплавленной) сварочного стержня;

- на поверхности ванны.

Кроме того, плавление электрода осуществляется достаточно медленно, что обеспечивает аккуратный пучок искр. Это приводит к большой глубине проплавления поверхности. Если же данная глубина будет малой, при плавлении сварочный стержень станет активно разбрызгиваться за счет реакции окисления. В результате полученное соединение будет характеризоваться большим содержанием окислов и неровным швом.

Зажигание дуги производится посредством непродолжительного касания электрода (его окончания) к конструкции, предназначенной для обработки. Из-за контактного сопротивления и тока короткого замыкания конец стержня нагревается максимально быстро до повышенной температуры, необходимой для формирования сварочной дуги. Она не возникает тогда, когда сварщик держит электрод слишком далеко от свариваемой поверхности. Как правило, зажигание выполняется на дистанции 4–5 миллиметров от нее.

Плавление покрытия стержня приводит к созданию газовой атмосферы над сварочной ванной и непосредственно вокруг дуги. Указанная атмосфера не позволяет взаимодействовать расплавленному металлу и воздуху, так как вытесняет последний из сварочной зоны. Также воздух не попадает к поверхности ванны за счет того, что шлак покрывает ее и частички расплавленного металла.

О чем следует помнить, когда собирается начать сварку?

Прежде чем начать, следует тщательно осмотреть электроды для домашней сварки и определить:

Нет ли каких-то повреждения механического характера. Если они есть, то это является препятствием к дальнейшим действиям, сварочная дуга не будет стабильной, а защита расплавленного металла ванны качественной.

Влажность: Должна быть минимальна. Электроды будут сухими только в том случае, если они правильно хранились. Не переживайте, если этот пункт стал препятствием к осуществлению дальнейших действий – все еще можно исправить. Для этого необходимо просушить их в специальной печке или, если вы находитесь в домашних условиях, в обычном духовом шкафу.

Другой вариант, который потребует больших затрат по времени– оставить их в теплом, не влажном месте. Итак, сухие сварочные материалы станут для вас залогом прочного сварочного шва и снижением риска появления такого дефекта как газовые поры.

Срок годности у электродов используемых для ручной дуговой сварки определяется производителем, но как правило он без ограничений. Главное это условия хранения, которые также приводятся производителем. В закрытой пачке запечатанной в полиэтиленовую пленку, электродам ничего не будет даже через 10 лет.

Какой ток у электродов для сварки?

Многим людям кажется, что подобрать качественные электроды, хороший сварочный инвертор и больше ничего не нужно для успешного сваривания. Однако эти люди в чем-то правы, а в чем-то и нет. Для успешного сваривания также необходимо подобрать нужный ток. От чего он зависит? Он зависит от толщины металла, диаметра электрода и материала, из которого изготовлен электрод. Как узнать такие параметры? – это не является тайной, и Вы можете без проблем это прочитать далее в статье.

Для начала Вам нужно определить, какой сварочный ток использовать: постоянный или переменный. При сварке постоянным током прямой полярности глубина приваривания снижается на 40 – 50%, а при сваривании переменным током, провар уменьшается на 15 – 20%.

После того как Вы определитесь с полярностью тока, Вам нужно подобрать ток для используемого диаметра электрода. Для каждого диаметра электродов есть и свой ток. Вот все основные диаметры электродов и ток, который нужен для должного сваривания:

- 1,6 миллиметра – 35 – 60 Ампер;

- 2,0 миллиметра – 30 – 80 Ампер;

- 2,5 миллиметра – 50 – 110 Ампер;

- 3,0 миллиметра – 70 – 130 Ампер;

- 3,2 миллиметра – 80 – 140 Ампер;

- 4,0 миллиметра – 110 – 170 Ампер;

- 5,0 миллиметра – 150 – 220 Ампер;

Исключением являются случаи, когда необходимо нужно сваривать тонкий металл. При сваривании тонкого металла (до 3 миллиметров) нужно использовать электроды толщиной 2 -2,5 при этом используя ток 30 – 70 Ампер. Также для каждого диаметра электродов есть и своя толщина свариваемого металла:

- 2 – 3 миллиметра толщина металла: 1,6; 2,0 – толщина электрода;

- 3 – 5 миллиметра толщина металла: 2,0; 2,5; 3,0; 3,2; 4,0 – толщина электрода;

- 5 – 8 миллиметров толщина металла: 3,0; 3,2; 4,0; 5,0 – толщина электрода;

Теперь, Вы, зная ток, толщину электрода и толщину металла можете приступать к свариванию. Однако для хорошего и качественного сваривания Вам необходимо иметь надежный и недорогой сварочный инвертор. Безусловно, лидерами продаж являются сварочные инверторы «Темп», но среди них не нужно выбирать для себя самый дешевый. Лучше всего покупать инвертор «Темп ИСА 200» или «Темп ИСА 180». Чем они отличаются от других сварочных аппаратов? Они отличаются тем, что имеют все, что нужно для качественного сварочного аппарата: долговечность, приемлемая цена, тянет электроды диаметром от 1,6 до 5,0.

Эти качества должны побудить Вас сделать правильный выбор. Теперь у нас остался один вопрос: где все это недорого купить? Сделать удачную покупку Вы можете у наших заводов-изготовителей, которые держат качество продукции на высоте уже долгое время. Наши заводы занимаются продажей только качественных сварочных материалов, поэтому для того чтобы начинать сварочные работы Вам нужно всего лишь сделать заказ всего, что Вам нужно и начинать сварочные работы.

Несмотря на кризис или другие неполадки, наши заводы стараются держать цены как можно ниже, чтобы любой желающий человек мог купить качественный сварочный материал по доступной цене. Помните: покупая только качественные товары у нас, Вы сможете без проблем провести все необходимые сварочные работы по низким ценам! Электроды Sabaros Электроды для профильных труб Многоразово прокалить электроды Электроды озс-6

Расположение оборудования и приспособлений

Схема расположения оборудования строго регламентирована нормами и правилами техники безопасности в сварных цехах. Планировка определяет безопасность, удобство передвижения персонала, перемещения деталей, узлов и готовой продукции. Есть несколько рекомендация по обустройству:

- если в цеху используется для электросварки трансформатор, то его надо устанавливать в 5-7 м от верстака и в полуметре от стены (минимум). Бытовой инвертор может быть установлен на поверхности стола;

- если сварка производится газом, тогда баллоны с кислородом и ацетиленом расставляются вдали друг от друга на расстояние не менее 5 м. То же самое касается и пропанового оборудования. Это же расстояние выдерживают между местом сварки и баллонами;

- газовые шланги, электрические кабели укладывают в стороне от проходов, чтобы по ним не ходили. Это в первую очередь требование техники безопасности, во вторую способ сохранения имущества;

- между оборудованием, столами, шкафами и другими громоздкими предметами оставляется расстояние 1 м для удобства перемещения людей, перевозки деталей на тележках.

Оборудование для автоматической сварки требует большего пространства. Необходимо учитывать его передвижение по сварочному цеху и доступ к нему исполнителей.

Механический класс

Классификация способов сварки включает еще одну разновидность — механическую состыковку материалов, выполняемую путем физического воздействия на них. В данном случае нет необходимости применять температуру плавления. Нагревание происходит при переходе механической энергии в кинетическую и при достижении момента плавления изделия соединяются прочными швами.

Механические классы сварки подразумевают применение нескольких эффективных технологий.

Способ трения

В большинстве случаев сваривание трением используется для стержневых конструкций и труб с небольшим диаметром. Процесс автоматизированный и происходит в специальных установках в шпиндель которых фиксируются рабочие заготовки. Движущуюся деталь машина перемещает к неподвижной, в результате элементы нагреваются и происходит оплавление.

Техника позволяет варить состоящие из разных сплавов металлы, быстро выполняет нужные задачи и отличается экономичностью.

Холодная сварка

Механическая сварка холодным видом востребована при необходимости состыковать трубы, проволоки или шины. Соединяются заготовки вследствие деформирования пластических материалов при воздействии давления от 1 до 3 Гпа. При этом температура может быть даже минусовой.

Свариваемые поверхности нужно хорошо очистить от загрязнений и ржавчины. Поскольку происходит стыковка на межатомном уровне, то соответственно поверхности элементов должны быть безупречно обработанными и идеально ровными.

Сварка взрывом

Соединение деталей этим способом происходит посредством пластической синхронной их деформации. К надежно закрепленной мишени параллельно прикладывается подвижная часть изделия. Далее выполняется максимально контролируемый взрыв.

Методика подходит для соединения разнородных металлов. В качестве взрывных веществ используются смеси аммонита, гранулотола и гексогена.

Ультразвуковая методика

Перечисляя входящие в механическую группу виды сварок металла следует также уделить внимание УЗ-технологии. В данном случае задействованы источники энергии, которые на выходе образуют ультразвуковые колебания

Актуален способ при создании точечных и шовных соединений под механическим воздействием. Вследствие сухого трения оксидные пленки разрушаются, далее осуществляется сваривание в процессе чистого трения.

Важным плюсом здесь является то, что отпадает необходимость предварительно очищать поверхности, а это обеспечивает экономию временных затрат. К недостаткам относят высокую стоимость оборудования, а также мизерный диапазон толщины соединяемых материалов.