Технические характеристики

Механические свойства сварочных электродов по алюминию являются одним из главных параметров, по которому подбирают материалы для той или иной процедуры. Крепость полученного шва, пластичность наплавленного металла и прочие важные параметры становятся определяющими. Во многом они зависят от состава, но в целом, в марках преобладает алюминий, так что основные свойства они получают из этого металла. На примере ОЗА 1 можно рассмотреть основные характеристики, которые присутствуют в таких наплавочных материалах.

|

Температура испытаний |

Временное сопротивление разрыву, Н/мм2 |

Угол загиба |

|

+ 20 °С |

63 |

160° |

|

Производительность наплавки (для д. 4 мм), г/мин |

Расход электродов на 1 кг наплавленного металла, кг |

|

11,70 |

2,00 |

Марки электродов для сварки алюминия

ОЗА-1 – применяется при сваривании металла в чистом виде. В таких электродах наблюдается минимальный процент примеси. При сварке может потребоваться дополнительное использование алюминиевых флюсов.

Сварочные электроды ОЗА-1

ОЗА 2 – эти сварочные материалы больше подходят для сваривания сплавов алюминия и кремния. Ни применяются для наплавки металла, заваривания брака в литейном производстве и прочих отраслях, где встречается данный сплав. Здесь также требуется дополнительное использование флюса.

Сварочные электроды ОЗА-2

ОК96.10 – покрытие здесь представлено щелочно-солевым типом. Это лучше всего подходит для технического металла, в котором нет примесей. Они чувствительны к понижению силы тока, так как при низких параметрах будет слишком частое залипание материалов. Скорость плавления здесь, примерно, около трех раз выше, чем у других металлов.

Сварочные электроды ОК96.10

ОК96.20 – тут также присутствует щелочно-солевое покрытие, благодаря чему повышается качество соединения металлопроката. Эти электроды предназначены для сварки сплавов с магнием и марганцем. Сам стержень имеет добавки марганца в составе. Благодаря высокой гигроскопичности покрытия эти материалы нужно подогревать при температуре в 220 градусов Цельсия.

Сварочные электроды ОК96.20

Обозначение и маркировка

Электрода ОЗА 1 расшифруются как наплавочные материалы с основным покрытием, предназначены для сварки технического алюминия и содержащие 1% примесей.

Выбор

Электроды для сварки дюралюминия и других сплавов подбираются под основной металл. Желательно, чтобы содержание дополнительных элементов в обоих случаях было одинаковым. Допускается присутствие небольшого количества элементов, улучшающих свойства сваривания, примерно в сотых долях процента. Зачастую в марках указано, к каким именно сортам металла и сплава они предназначаются, так что выбор не будет сложным даже для новичков

Далее следует обратить внимание на толщину электрода, так как она не должна быть слишком большой. Из-за низкой температуры плавления всегда остается риск пропалить основной металл

Расхождение между толщиной должно составлять максимум 1 мм.

Основные режимы и нюансы применения

В данном деле технология проведения процесса и подготовка оказывается не менее важной, чем выбор нужной марки. Поэтому, нужно знать особенности, как варить алюминий электродом

Прежде всего требуется заняться подготовительным этапом. Здесь наблюдается очень большая чувствительность к чистоте поверхности. Причем это касается не только физических, но и химических параметров. Перед самой сваркой нужно зачистить поверхность щеткой, а также обработать ее растворителем, чтобы снять оксидную пленку. Иным способом ее убрать не получится, так как температура ее плавления в три с половиной раза выше, чем температура плавления алюминия.

Когда все подготовлено, то можно приступать к свариванию. Главной особенностью, которую стоит учесть, является скорость плавления электрода. Она в несколько раз выше, чем при сварке стали. Тут нужно только нарабатывать опыт. Если сварщик в первый раз встречается с данным процессом, то не стоит сразу браться за тонкие листы металла, а лучше попрактиковаться на более толстых разновидностях, где меньше риск пропалить основной металл.

|

Толщина основного металла, мм |

Величина сварочного тока, А |

Скорость проведения сварки, м/час |

|

0,6 |

70 |

73 |

|

1,3 |

125 |

153 |

|

1,6 |

130 |

73 |

|

2,3 |

235 |

73 |

|

3 |

315 |

73 |

Производители

Данный тип наплавочных материалов производят многие компании, но все они придерживаются заданных стандартов, в особенности, когда речь идет об одной марке:

- Kobatek;

- UTP;

- ESAB;

- Castolin;

- Lincoln Electric.

Полезные советы по сварке алюминия

Чтобы достичь высокого качества сварки алюминия и его сплавов, профессионалы советуют придерживаться некоторых рекомендаций:

Марки электродов по алюминию и их особенности

- электрод следует подбирать в соответствии с составом сплава — производители часто указывают на упаковке подходящие марки;

- толщина электрического проводника должна подходить величине изделия — тонкие элементы нужно варить тонким стержнем;

- после многократной просушки металлических стержней снижается их качество — это следует учитывать во время работы;

- для удаления оксидного покрытия требуется зачистка металлической щеткой и обработка растворителем;

- чем толще материал обрабатываемых изделий, тем дольше длится прокалка сварочных проводников;

- для оптимальной проплавки варить лучше при умеренном токе;

- при работе над толстыми деталями эффективно варить частями, не охватывая сразу все изделие;

- для подбора величины сварочного тока можно пользоваться формулой: 1 мм толщины изделия соответствует току 25—30 ампер.

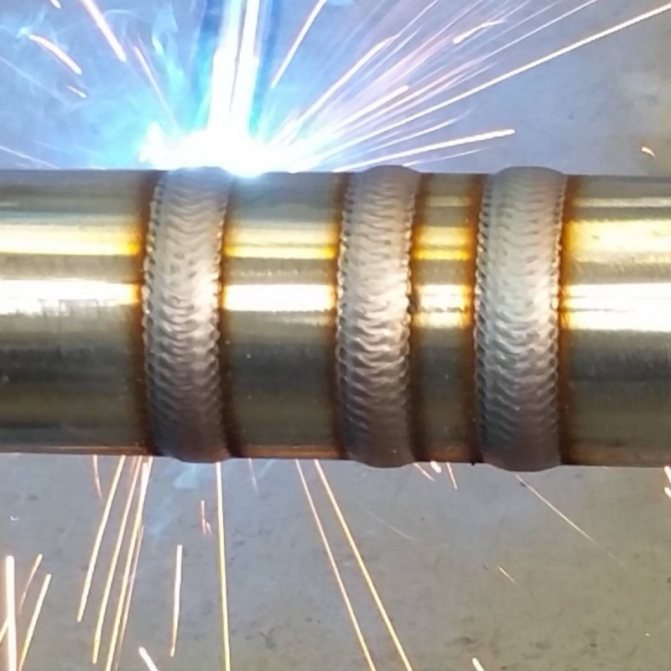

Работать с алюминиевыми сплавами очень непросто — с этим согласится каждый сварщик, независимо от опыта работы. Проблема кроется в оксидной пленке, а также высокой текучести алюминия. Чтобы добиться качественных и надежных швов, стоит разработать индивидуальный технологический подход. Большое число испорченных стыков — не повод отказываться от алюминиевых изделий.

Процесс сварки алюминия

Видео по теме: Сварка алюминия электродами

Публикации по теме

Методы сварки нержавейки и чёрного металла

Основные параметры вольфрамовых электродов для аргонной сварки

Назначение и описание характеристик электродов LB 52U

Техника безопасности

Соблюдение правил техники безопасности позволит сберечь здоровье и материальные ценности.

- пользоваться только исправным оборудованием, перед началом работ осматривать его, проверяя целостность изоляции, отсутствие механических повреждений и утечек газа;

- пользоваться средствами индивидуальной защиты: маской, респиратором. негорючей одеждой и обувью, спилковыми крагами;

- применять только инвентарные сварочные провода достаточного сечения;

- оборудовать эффективную вытяжную вентиляцию рабочей зоны;

Рабочая зона не должна быть загромождена, все горючие материалы должны находиться не ближе 5 метров.

Подготовительные работы

Электроды перед использованием должны быть хорошо просушены. Чаще всего используется прожарка в печи. Это делается для получения качественного сварного соединения.

Поверхности свариваемых деталей нужно тщательно очистить от загрязнения и, главное, от оксидов, которые в любом случае образуются на металле от контакта с атмосферным кислородом. Также алюминий нужно обезжирить, используя для этого ацетон.

Заготовки или изделие нужно перед сваркой прогреть до соответствующих температур. Для средних по толщине заготовок показатель нагрева составляет 250-300 градусов. Более массивные изделия нагревают до температуры в 400°.

Для сварки алюминия нужно подготовить и место. Металл при варке очень текучий, и, чтобы избежать его протекания, нужно сделать подставку из тугоплавкого материала.

Проведя все подготовительные мероприятия, приступают к непосредственной сварке.

Выбор электрода для алюминия

Алюминий — непростой металл для сварки. Это усложняет процесс выбора расходников, особенно для начинающих или неопытных сварщиков. Вот несколько советов, которые помогут выбрать наиболее подходящие электроды для проведения сварочных работ. А также парочка советов по подготовке и проведению самого процесса.

Состав электрода. Нужно отталкиваться от того, какой состав сплава у свариваемой конструкции. Расходник должен точно подходить к конкретному сплаву. Как правило, эта информация указывается каждым производителей на упаковке и маркировке

Поэтому обязательно обратите на это внимание.

Особое внимание следует уделить толщине расходника. Она не должна превышать толщину свариваемой детали более чем на 1 мм

Если сваривать тонкие конструкции толстым электродом, поверхность металла гарантировано будет прожжена.

Конечно, нужно делать прокалку электродов перед использованием. Однако тут есть один нюанс. Если изделия просушивались более одного раза, их использовать уже неэффективно. После многоразовой просушки значительно снижается качество покрытия.

Перед сваркой алюминиевых конструкций рабочую поверхность металла обязательно нужно обработать. Как правило, сначала она очищается металлической щёткой, а затем обезжиривается при помощи растворителя. Таким способом убирается оксидная плёнка и металл становится пригодным для сварки.

ВНИМАНИЕ! Новичку нужно быть очень аккуратным при сварке алюминиевых деталей. Дело в том, что алюминиевые электроды очень быстро плавятся, что значительно ускоряет процесс сварки

А так, как алюминий обладает высокой текучестью, все действия нужно выполнять оперативно, так как есть риск образования слишком толстого шва. Поэтому начинающему сварщику лучше работать с толстыми деталями, так как там легче контролировать эти моменты. А тонкие детали и прожечь легко.

Видео

Небольшой ролик, где умелец рассказывает и показывает попытку сварить алюминий.

- При сварке толстых деталей лучше всего использовать метод локального нагрева по участкам. Проварили один участок, удалили шлак, промыли и зачистили шов — и можно переходить к следующему участку.

- Для эффективной сварки алюминиевых конструкций также рекомендуется нагревать рабочую поверхность до температуры в рамках от 150 до 200оС.

- Есть также рекомендации по силе тока. Она, как правило, зависит от толщины свариваемых деталей. При этом можно учитывать следующее соотношение — 25 ампер на каждый миллиметр толщины.

Наиболее широко применяемые электроды для алюминия

Существует несколько марок электродов по алюминию, которые получили широкое применение.

- Стержни ОК. Электроды по алюминию данной марки обладают особенностью: у них высокая способность впитывать влагу из воздуха, поэтому хранить их нужно в сухих помещения, с наименьшим показателем влажности. С их помощью можно соединять детали из технического алюминия и его сплавов, особенно сплав алюминий-марганец-магний.

- Стержни ОЗАНА-1 и ОЗАНА-2. Их используют для сваривания алюминиевых деталей и его сплавов. При помощи электродов ОЗАНА можно проводить сварочные работы в разных пространственных положениях. Качественный шов и стабильность дуги гарантированы.

- Стержни ОЗА. Эти электроды изготовлены из алюминиевой проволоки. С их помощью можно соединять чистый металл алюминия и его сплавы.

- Стержни УАНА. Могут использоваться для сваривания литейного, дюралюминиевого сплава. Шов получается высокого качества.

- Стержни ЭВЧ. Электроды на основе вольфрама, применяются для проведения работ в защитной газовой атмосфере – в токе аргона или его смеси с гелием. Проведение сварочных работ довольно легкое, не требует высокой квалификации рабочего. Хорошо подходят для непрофессиональных сварщиков, но при этом шов получается качественный.

- Стержни можно изготовить самостоятельно и сэкономить немало средств. На алюминиевую проволоку наносится следующая смесь: растертый в порошок мел и силикатный клей. Покрыть проволоку данным раствором необходимо все хорошо просушить, после чего можно пользоваться самодельными электродами.

Сварка плавящимся электродом без газовой защиты

Варить алюминий в домашних условиях можно электродами марок УАНА и ОЗАНА с щелочно-солевым покрытием.

Работы проводят на постоянном токе обратной полярности. Значение подбирают в соответствии с соотношением: с увеличением диаметра электрода на 1мм увеличивается ток на 25-30 А. Так, для стержня диаметром 3,2 мм диапазон тока 80-100 А. Многие производители указывают оптимальные режимы сварки на упаковках электродов.

Для сварки небольших, но толстолистовых деталей необходим предварительный подогрев. Для сварки крупногабаритных изделий используют локальный прогрев с помощью газовых горелок. Мероприятия направлены на снижение вероятности образования кристаллизационных трещин и коробления.

После завершения одного прохода шлак с поверхности шва отбивают при помощи зубила или молотка. Сварку по шлаку не производят.

Технология сварки алюминия имеет свои нюансы, ее освоение займет некоторое время. Конечный вид изделия, презентабельность, геометрия сварного шва, наличие наружных и внутренних дефектов полностью зависит от соблюдения всех правил и рекомендаций подготовительных и сварочных работ.

НАСТРОЙКА СВАРОЧНОГО АППАРАТА

Последний шаг перед началом работы — настройка оборудования. От правильности выполнения всех рекомендаций во многом будет зависеть успешность всего мероприятия. Учесть нужно следующие советы:

- Полярность может быть как прямой, так и обратной. Обычно со старта устанавливают 50/50.

- Варить лучше на переменном токе. Сварка алюминия постоянным током проводится только при электродуговом способе.

- Тщательно регулируйте расход газа. Лучше сразу установить его в промежутке 6–12 л. В дальнейшем, при приобретении определенного опыта, вы сможете скорректировать этот показатель.

- Подберите верную продолжительность затухания дуги, а также подачи аргона после этого. Первый показатель обычно равен 2–4 секундам, второй — 5.

Сложности при сварке изделий из алюминия

Выполненные из алюминия детали покрыты оксидной пленкой, которая обладает высокой температурой плавления – 2000 градусов Цельсия. В то время как сам металл плавится уже при 600 градусах. Поэтому перед началом работ пленку нужно удалить: химическим или механическим путем. Стоит помнить, что сваривать алюминий следует начинать сразу после удаления тугоплавкой пленки, чтобы избежать повторного окисления поверхности – это происходит при контакте металла с содержащимся в воздухе кислородом.

Дополнительные сложности создает тот факт, что при нагревании цвет металла не меняется. Поэтому сложно контролировать, чтобы сварной шов был одного размера на всем участке. Свариваемая конструкция может изменить форму из-за низкого значения модуля упругости. По этой же причине при остывании изделия в районе сварочной ванны могут образовываться микротрещины.

Зная об этих сложностях, можно самостоятельно сварить алюминий инвертором, не прибегая к помощи специалистов.

Требования к сварке

Сваривать алюминий необходимо строго следуя следующим правилам:

- Сварка производится только под защитой, которую обеспечивают инертные газы. Как правило, используется аргона и его смесь с гелием. Соответственно, инверторный аппарат необходимо оснастить оборудованием аргонодуговой сварки.

- Использовать лучше вольфрамовые электроды для алюминия – они не плавятся. В процессе работы нужно периодически счищать с них окислы, иначе качество шва ухудшится.

- Работы производятся при помощи переменного электрического тока, силу которого устанавливают больше, чем при работе со стальными изделиями.

- Чтобы сварной шов не деформировался из-за перепада температур, необходимо прогреть рабочую поверхность перед сваркой.

- Присадочные электроды для алюминия предварительно прогревают, помещая их в муфельную печь.

Оборудование для работы

Для сварки алюминиевых или изготовленных из сплавов алюминия заготовок могут использоваться  аппараты инверторного типа, отличающиеся по производительности и степени автоматизации процессов работы. Если нет возможности приобрести полуавтомат, можно установить приставку к инвертору, которая будет генерировать переменный ток. Это позволит эффективно работать.

аппараты инверторного типа, отличающиеся по производительности и степени автоматизации процессов работы. Если нет возможности приобрести полуавтомат, можно установить приставку к инвертору, которая будет генерировать переменный ток. Это позволит эффективно работать.

В случае, когда производится сварка алюминия инвертором типа «TIG», используются неплавящиеся вольфрамовые электроды и присадочная проволока диаметром 2-5 мм нескольких маркировок: АО, АД и АК. В ней содержится большое количество присадок сплавов магния.

Также в работе можно использовать следующие электроды для сварки алюминия инвертором: российские марок ОЗА, ОЗР ОЗАНА; либо импортные образцы марок ОК 96.20, ОК 96.40, Kobatek-213.

Проволока для полуавтоматических сварочных инверторов для алюминия обладает диаметром 0,8-1 мм. Она выпускается в катушках, вес которых составляет полкилограмма. Оптимально использовать проволоку, изготовленную из литий-кремниевого сплава двух марок – ER 4043 и ER 5356. Либо марки проволоки из сплава магния с алюминием – Св-АК 5 или Св-АМг 5.

Аргонодуговой метод (AC TIG) сваривания алюминиевых деталей в основном используется при тщательной сварке. В результате не образуется пор и грубых швов. Переменный ток позволяет расплавить тугоплавкий оксидный слой на поверхности материала и создать сварочную ванну, которая необходима для соединения элементов конструкции. При использовании аппарата такого типа можно ремонтировать тонкостенные изделия из чистого металла и его сплавов. Однако, он довольно чувствителен к загрязнению используемых электродов – по этой причине их очистку нужно производить своевременно.

Обмазка алюминиевых электродов

Покрытие электродов, предназначенных для работы с конструкциями из чистого алюминия или его сплавов, изготавливается из хлоридов и фторидов щелочных и щелочноземельных металлов. Такой состав покрытия позволяет ему вступать в реакцию с оксидом алюминия во время горения сварочной дуги. При этом образуются комплексные соединения, которые переходят в шлаки.

В зависимости от конкретной задачи подбираются расходники с разным составом покрытия. Некоторые виды позволяют осуществлять легирование металла шва, благодаря добавлению в состав обмазки дополнительных элементов. Хотя чаще всего легирование производится за счёт особого состава стержня.

Виды электродов для алюминия

ОЗА произведены из алюминиевой проволоки и используются для чистого алюминия и алюминиевых сплавов с кремнием.

Особенности сварки алюминия аргонодуговой сваркой.

Особенности сварки алюминия аргонодуговой сваркой.

- ОЗА – 1 подходят практически для любых алюминиевых сплавов и наплавок. Это плавящиеся электроды по алюминию из металлического стержня и соляным покрытием. Диаметр может быть самым разным. В работе нужно использовать постоянный ток обратной полярности. Применяются для заготовок с толщиной кромок в диапазоне от 3-х до 16-ти мм. Предварительный нагрев деталей до температуры 250 — 400°С обязателен. Расход ОЗА – 1 довольно высокий: на килограмм металлических заготовок уходит два килограмма электродов. Состав сварного шва получается сложным: больше половины никеля, медь, марганец, железо. После выполнения шов обязательно промыть подогретой водой, затем зачистить металлической щеткой. Недостатком этих расходников является сложность сварки в вертикальном положении, при котором может образоваться ненужная боковая дуга. В итоге работать можно только в нижнем положении.

- ОЗА – 2 – узкоспециализированные расходники для алюминиевых сплавов с кремнием. Покрытие солевое. Расход такой же: два килограмма на килограмм металла.

Щелочно-солевые ОК. К этому виду относятся марки 96.10, 96.20 и 96.50.

Самый подходящий вариант для сварки технического алюминия и алюминиевых сплавов с марганцем и магнием. Чрезвычайно гигроскопичны.

- Расходники 10 шведского производства ESAB используются в аргонодуговом методе и являются самым предпочтительным вариантом в этой технологии. Их особенность – покрытие нового состава из смеси солей хлора и фтора. В результате дуга получается ровной и стабильной без разбрызгивания металла. Шов выходит качественным и эстетичным на вид. В работе предварительный нагрев заготовок предпочтителен, но не обязателен. В отличие от ОЗА -1 нагрев не влияет на качество шва, он помогает лишь уменьшить расход дорогих электродов. Еще одним позитивным отличием от ОЗА – 1 является возможность производить сварочные работы на вертикальных поверхностях. Расход электродов значительно меньший из-за особенностей покрытия и тонкой проволоки в качестве стержня, что снижает общую стоимость данной технологии. Сварной шов отличается высокой твердостью.

- ОК 96.50 очень популярны в машиностроении для деталей автомобильных двигателей, монтаже разнообразнейших строительных конструкций и исправлении литейных дефектов в алюминиевых сплавах. По составу это алюминиевый электрод: стержень выполнен из алюминия, кремния и железа с четырьмя вариантами толщины. Ток применяется постоянный обратной полярности. Обмазка с щелочно-солевым составом позволяет сформировать защитный кратер для нейтрализации оксидной пленки. Предварительный нагрев заготовок очень желателен, оптимальная температура 250 — 300°С.

Марки электродов и области применения.

Марки электродов и области применения.

Две марки вида ОЗАНА: ОЗАНА — 1 для наплавки или сварки из четырех марок алюминия А0 – А3 и ОЗАНА — 2 для сварки алюминиевых сплавов АЛ4, АЛ9, АЛ11. Пожалуй, самые популярные расходники из всех: дают возможность формировать ровную дугу и шов высокого качества. Можно работать и в вертикальном положении в отличие от других видов алюминиевой сварки.

- ОЗАНА – 1 разработаны специально для работы с деталями и наплавки из чистого алюминия. Покрытие из солевого состава, стержень — из сплава алюминия, кремния и железа. Обмазка позволяет справиться с оксидной пленкой и стабилизировать процесс плавления. Ток используется постоянный обратной полярности. Расход немного меньший в сравнении с другими расходниками: 1,7 кг на один килограмм наплавки. Шов отличается очень высоким качеством с выраженной антикоррозийной устойчивостью. Предварительный нагрев заготовок зависит от толщины кромок. Если она больше 10 мм, рекомендуется нагрев до 200°С. Если кромка тоньше 2 мм, необходимо сделать предварительную отбортовку кромок вдоль намечаемого шва. Эти расходники нужно прокаливать перед работой в течение 30-ти минут при температуре 150°С.

- ОЗАНА – 2 является обновленным вариантом ОЗАНА – 1.

УАНА – специальные расходники для работы со сплавами, которые легко деформируются.

ЭВЧ – вольфрамовые наконечники для сварки в аргоне.

Особое свойство алюминиевых электродов – их чрезвычайно высокая гигроскопичность, они ухитряются выбрать из воздуха все влагу, какую только возможно. Отсюда нужно помнить об особых условиях их хранения – во влагонепроницаемой упаковке и в только в строго сухих помещениях.

Полуавтоматом

Хороших результатов при самостоятельной сварке деталей из алюминия и стали можно добиться и при помощи импульсных полуавтоматов. При работе с таким оборудованием оксидная плёнка разбивается за счет воздействия высоковольтного импульса, который к тому же удерживает в границах сварочной ванны частицы расплавленного металла.

Стоимость импульсного аппарата достаточно велика, так что частники нередко используют обычное оборудование, переделывая его в полуавтомат.

Надо отметить, что при работе с алюминием в любых режимах сварки необходимо учитывать два важных момента, связанных с подачей проволоки в зону сочленения.

Во-первых, относительно мягкий проволочный материал при поступлении в зону сварки по направляющему рукаву может образовывать петли. Для предотвращения этого припой поступает к рабочему месту через укороченный подающий канал с вкладышем из тефлона, заметно снижающим эффект трения.

Во-вторых, скорость перемещения алюминиевой проволоки, порог плавления которой ниже нормы, в режиме сварки без аргона должна быть больше, чем у обычной стальной. При нарушении этого условия она будет расплавляться прежде, чем достигнет рабочей зоны.

Нюансы сварки

Перед началом сварочного процесса производятся дополнительные работы по удалению плёночного покрытия с поверхности деталей, иначе соединение будет ненадежным. Один из эффективных методов — это выдержка заготовок в ваннах со щелочной средой, а для приготовления аналогичного раствора нужны простые составляющие: около литра чистой воды; по 50 грамм карбоната и фосфата натрия; 30 граммов жидкого стекла.

Полученную суспензию нагревают до 65 C, а затем опускают в него заготовки.

Затем проводят зачистку соприкасающихся частей при помощи подручных средств, чтобы дуга устойчиво горела и образовывался шов высокого качества используют инвертор и электроды для сварки алюминия, которые прокаливают в течение двух часов при температуре не менее 200 C.

Виды и способы использования электродов по алюминию

Существует несколько способов сварки алюминия:

- сварка алюминия угольным электродом,

- графитовым электродом,

- вольфрамовым электродом.

Выбор того или иного электрода зависит от ряда причин. Во-первых, это способ сварки, которым вы воспользуетесь для создания шва.

Для дуговой сварки, осуществляемой вручную, электродами могут выступать угольные стержни, металлические прутки со специальным покрытием, которые выполняют роль присадочного материала. Подобная технология выполняется на постоянном токе обратной полярности, обычно здесь используется инвертор.

Дуговая сварка, производящаяся по автоматической технологии, имеет наибольшую эффективность при соединении встык предметов из алюминия, толщина сечения которых более 4 мм. В качестве электродов выступает алюминиевая проволока, а сам процесс работы производится под небольшим слоем флюса, которых характеризуется невысокой электропроводностью. Основным элементом данного состава является карбоксиметилцеллюлоза, которая замешивается на обычной воде.

Сварка в среде защитных газов (аргона или его смеси с гелием) применяется для создания шва на алюминиевых изделиях небольшой толщины. Здесь используются вольфрамовые электроды. Работа выполняться может как в автоматическом, так и в ручном режиме. Сварочная дуга, которая образуется при помощи вольфрамового электрода — очень стабильная, за счет чего получаются качественные и прочные соединения.

Виды и методы использования электродов по алюминию

Варить алюминий можно с помощью электродов различного типа – угольных, графитовых, вольфрамовых. На их выбор оказывает влияние ряд факторов. В первую очередь, это технология сварки, которую планируется использовать.

Сварка, выполняемая по ручной дуговой технологии

Эта технология предполагает использование в качестве электродов угольных стержней, а также металлических прутков со специальным покрытием, выполняющим роль присадочного материала. Такую сварку проводят на прямом токе обратной полярности. Особенно активно она используется при соединении алюминиевых деталей небольшой толщины, при исправлении брака, обнаруженного в отливках из алюминия. Для сварки с использованием данной технологии, как правило, пользуются инвертором.

Дуговая сварка, выполняемая по автоматической технологии

Такая технология эффективна при соединении встык алюминиевых деталей, толщина сечения которых больше 4 мм. В качестве электродов используется алюминиевая проволока, а сам процесс выполняется под слоем флюса, обладающего невысокой электропроводностью. Основу такого флюса составляет карбоксиметилцеллюлоза, замешиваемая на обычной воде. После замешивания флюс перетирается через ячейки сита, а затем прогревается в течение 6 часов при высокой температуре – 300 градусов Цельсия.

Сварка в среде защитных газов (аргона или его смеси с гелием)

Такая сварка, для которой применяется алюминиевая проволока, используется для соединения алюминиевых деталей, отличающихся небольшой толщиной. Для зажигания и поддержания в стабильном состоянии сварочной дуги при применении данной технологии необходимы вольфрамовые электроды. Выполняться такая сварка может и в ручном, и в автоматическом режимах, для чего используется погруженная или импульсная дуга. Сварочная дуга, создаваемая при помощи вольфрамового электрода, отличается высокой стабильностью, что дает возможность получать качественные и надежные соединения.

Плазменная сварка

Такая сварка характеризуется высокой скоростью выполнения и проходит с применением вольфрамовых электродов и присадочной алюминиевой проволоки. Для плазменной сварки необходим источник переменного тока. Диаметр вольфрамовых электродов, применяемых при этом, находится в интервале 0,8–1,5 мм. Защитным газом для такой сварки выступает аргон (в чистом виде или в смеси с гелием).