Тип, питание, мощность

Рассмотрим еще три главных аспекта, которые нужно учитывать при выборе сварочного оборудования. Первый аспект – это тип оборудования. Оно может быть бытовым, профессиональным или промышленным. Бытовые модели могут работать в непрерывном режиме не больше тридцати минут, после чего им требуется перерыв в один час. Профессиональные агрегаты могут спокойно трубится в течении восьми часом, без перерыва. А что касается промышленный аппаратов, то им требуется лишь короткий технический перерыв. А так они могут работать в течении нескольких смен подряд.

Если говорить о питании, то здесь тоже имеется несколько вариантов. К примеру, однофазные агрегаты рассчитаны на 220 Вольт, а это значит, что их можно подключать к обычной электрической розетке. Такой тип питания свойственен маломощным приборам, которые пользуются большой популярностью из-за доступности использования. Тем не менее, следует помнить, что они все-таки создают дополнительную нагрузку на сеть, так как потребляют очень много мощности.

Трехфазные аппараты рассчитаны на розетки в 380 Вольт, которые чаще встречаются в специализированных мастерских и производственных цехах. Такие розетки способны обеспечить большую мощность, но в бытовых условиях они не встречаются.

Также есть модели сварочных аппаратов, которые могут работать сразу в двух режимах. Они хоть и стоят дороже, но являются более практичными, хотя в случаях, когда трехфазная розетка использоваться не планируется, нет смысла переплачивать.

Если говорить о мощности, то от нее зависит то, с какой толщиной заготовки сможет работать аппарат. Из этого следует, что чем больше будет мощность, тем более толстую деталь можно будет подвергнуть обработке. Определить параметр предельно просто. Нужно лишь найти в справочнике нужную силу тока для определенной толщину металла. После этого силу тока умножают на напряжение. Полученный результат необходимо разделить на КПД сварочного агрегата: для трансформаторов – это 0,6, а для инверторов – это 0,8. Полученное значение и есть мощность сварочного оборудования.

Особенности сварочных материалов и оборудования

При производстве работ используются расходные материалы, основным назначением которых является формирование сварного шва необходимых свойств и обеспечение безопасности и стабильности сварочного процесса.

Электроды, металлическая проволока, флюсы, прутки для присадки применяются при различных типах электрической сварки и необходимы для подачи электропитания в зону обработки и ее нагрев. Выбор электродов и проволоки обуславливается типом используемого оборудования, а также целями сварки, размерами деталей, видом металла или сплава, из которого изготовлен детали.

Широко применяются в сварочных работах газы и их смеси. Можно выделить две группы газов: защитные газы и газовые смеси, а также горючие (или поддерживающие гонение) газы.

Защитные газы нужны для того, чтобы предохранить расплавленный металл от вступления в реакцию с воздухом. В качестве защитных используются инертные и активные газы. Инертные газы защищают металл от воздуха, при этом сами не вступают с ним в реакцию, а активные вступают и придают новые свойства металлу сварного шва.

Еще одна категория газов, использующихся при сварке – горючие газы, они подаются под высоким давлением и служат для плавки металла. Для поддержания горения используется кислород.

Для обеспечения качественного шва в месте сварки деталей и создания обратного валика при производстве работ по сварке применяются специальные керамические подкладки.

Сварочное оборудование

Для сварки используется такое оборудование, как трансформаторы, инверторы, агрегаты, выпрямители, автоматы и полуавтоматы, преобразователи. Они подразделяются по типу осуществляемой сварки, а также по виду используемых сварочных материалов. Так, для дуговой сварки ручного типа используются генераторы, инверторы, трансформаторы.

Отдельные типы сварочного оборудования используются для электрической и дуговой сварки, газовой, электрошлаковой, контактной сварки.

Самыми простыми, недорогими и самыми распространенными являются сварочные трансформаторы переменного тока. Они обладают очень высоким КПД – до 90%, что также объясняет их популярность. Они используют плавящиеся электроды диаметра от 1,5 до 2,5 мм. Основная сфера их применения – сварка черных металлов. Для сложных видов сварки и работы с цветными металлами требуется дополнительное оборудование.

Примеры сварочных трансформаторов постоянного тока

Сварочные трансформаторы постоянного тока – более сложное оборудование, которое на выходе дает постоянный ток с нужной полярностью. Такое оборудование может быть использовано при работе с цветными металлами и нержавеющей сталью, но оно более сложное, громоздкое и дорогое.

Полуавтоматы – это дорогое и сложное по конструкции, но легкое в применении оборудование с высокой продуктивностью. Полуавтоматы отличаются сравнительно легким весом и небольшими размерами, что обеспечивает их востребованность у частных мастеров, владельцев небольших цехов по металлообработке, автомастерских, ремонтных мастерских. Они используются при сварке железа, стали, алюминия, нержавеющей стали. Для присадки в них используется проволока диаметром 6-8 мм.

Инверторы – современное, технологически сложное оборудование с небольшими габаритами и массой, самый функциональный и дорогой тип сварочных механизмов, который позволяет производить высокоточные работы и получать сварной шов высокого качества.

Автоматическая сварка меди под флюсом

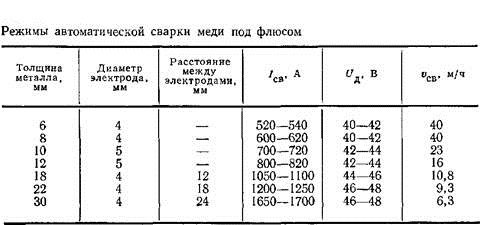

Режимы автоматической сварки меди под флюсом.

Что представляет собой флюс? Это смесь, которая содержит в себе множество компонентов, способствующая защите сплава от неблагоприятного воздействия кислорода и азота. Благодаря этому способу можно получить качественный сплав, который отвечает всем необходимым техническим требованиям.

Вне зависимости от того, какой метод сварки выбран, флюсам необходимо уделить повышенное внимание. Флюсами называют вещества, предотвращающие вступление в химическую реакцию расплавленного металла с газами и образование окисей

Их можно использовать как перед сварочными работами, так и в процессе выполнения. Вначале флюсы наносят на детали и припой или сварочную проволоку. Флюсы имеют меньшую плотность, чем медь, поэтому под действием высоких температур они поднимутся (на поверхность шва) и будут служить изолирующим элементом между газами и медью. Остывая, флюсы образуют тончайший защитный слой. В данном случае решаются следующие задачи:

- Флюс защитит расплавленную медь в ванне для сварки.

- Такая химическая смесь способна обеспечить горение дуги для сварки.

- Экономия энергии.

- Предотвращение разбрызгивания меди и ее сплавов.

- Улучшенная среда для того, чтобы хорошо сформировался шов.

- Вы имеете возможность изменять химический состав шва, который свариваете, чтобы получить нужные технические свойства.

К недостаткам способа сварки можно отнести высокую стоимость работы. Поэтому автоматическая сварка меди под флюсом применима исключительно для сложных конструкций и промышленных условий.

Технология сварочного производства и виды сварки

Сама по себе теория сварки – достаточно сложная и обширная. Она включает в себя изучение свойств конструкционных материалов на молекулярном уровне. Лишь четкое понимание принципов построения кристаллической решетки того или иного металла и сплава дает возможность правильно подобрать необходимое оборудование и режимы работы.

Современная технология сварочного производства насчитывает более сотни способов сварки как металла, так и неметаллических материалов: стекло, полимеры и т.п. Главные критерии выбора технологии:

- толщина свариваемых деталей;

- химический состав сплава;

- условия работы;

- предел прочности сварного шва;

- условия эксплуатации готового изделия.

Каждый из перечисленных критериев непосредственно влияет на выбор оборудования и технологии сварочного производства в каждом конкретном случае. В современной промышленности активно используются три основных вида сварки:

- термическая – процесс сварки сопровождается расплавлением металла под действие внешних источников тепла, таких как газовая горелка или электрическая дуга;

- термомеханическая – комбинированный способ включает в себя как термическое, так и механическое воздействие (давлением) на свариваемые поверхности, к такому способу относят кузнечную и контактную сварку;

- механическая – процесс полностью исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки.

Существует также три подвида технологии сварочного производства в соответствии с некоторыми ключевыми техническими признаками:

- по виду используемой защищенной среды – флюсовая, аргонная (и другие инертные газы), вакуумная или комбинированная;

- по типу сварного шва – прерывистая и непрерывистая сварка;

- по способу работы – ручная, автоматическая и полуавтоматическая, механизированная и роботизированная.

Благодаря такой несложной классификации можно легко и доступно описать все наиболее распространенное оборудование и технологии сварочного производства.

Ручная электродуговая сварка с применением неплавящихся электродов

Данный способ предполагает использование неплавящихся электродов и является одним из самых распространенных как среди профессионалов, так и среди частных мастеров, использующих

для собственных нужд. Большой выбор разнообразных по мощности и набору дополнительных функции аппаратов способствует популяризации данной технологии.

В качестве основного сварочного оборудования применяют инверторы. Неплавящиеся электроды изготавливают из графита или вольфрама. Данные материалы позволяют образовывать высокотемпературную электрическую дугу, которая расплавляет металл свариваемых деталей, но не вредит самому электроду.

Электродуговая технология сварочного производства сравнительно проста – заготовки соединятся друг с другом и с помощью дуги, появившейся при постукивании электродом о деталь, происходит непосредственный процесс плавления металла.

Ручная электродуговая сварка плавящимися электродами

Сама по себе данная технология сварочного производства не отличается от предыдущей. Исключение лишь в электродах, которые в данном случае изготавливаются из легкоплавких сплавов, насыщенных легирующими элементами. В результате под действием дуги образуется ванна расплава, содержащая не только металл детали, но и материал электрода. Это позволяет избежать выгорания легирующих компонентов и обеспечить высокое качество сварного шва.

В качестве сварочного оборудования в данном случае также используются инверторы. Такая технология, как и предыдущая, отлично подходит для домашнего использования.

Электродуговая сварка в защищенной среде

Это еще одна разновидность сварочной технологии, основанной на использовании электрической дуги. Отличительная особенность от предыдущих двух способов в наличии защищенной среды инертных газов, чаще всего аргона. Это позволяет минимизировать негативное влияние кислорода на расплавленный металл и обеспечить высокую прочность сварного шва.

Автоматическая и полуавтоматическая сварка

Технология сварочного производства по своей сути также не отличается от остальных способов дуговой сварки за исключением способа подачи плавящегося электрода и его движения вдоль сварного шва. Полуавтоматический способ предполагает подачу стержня специальным механизмом, а в полностью автоматическом режиме автоматизировано и движение электрода по шву.

Преимущества и недостатки метода

Как делать точечную сварку – разобрались. Сейчас рассмотрим основные достоинства и недостатки, которыми характеризуется данный вид соединения. К преимуществам такого метода относятся следующие факторы:

- в сравнении с другими типами и технологиями этот метод считается самым «культурным» и гигиеничным способом;

- нет необходимости в процессе применять дополнительные материалы – газы, флюсы и так далее;

- нет отходов и шлаков;

- в сварке без газа не выделяются вредные вещества, которые наносят вред здоровью мастера;

- высокий уровень коэффициента полезного действия;

- возможность использования высокопроизводительных многоточечных машин, сборочно-сварочных поточных машин, агрегатов и роботизированных комплексов контактной сварки;

- высокое качество соединений за краткий промежуток времени.

Если соблюдать вне нормы и правила работы с точечной сваркой, тогда можно получить высококачественное соединение отличающееся аккуратностью и надежностью. По статистике, новичкам намного проще научиться точечной сварке, чем набить руку выкладывать различные виды швов.

Кроме преимуществ, есть и ряд недостатков, с которыми необходимо ознакомиться:

- очень сложно реализовать надежное скрепление при плавке разных металлов, точнее, практически невозможно;

- при подаче сильного импульса происходит разбрызгивание металла;

- сложность конструкции сварочной головки и механизма сжатия при одновременной сварке нескольких точек;

- усложнение конструкции электродов и их эксплуатации, особенно при многоточечной сварке.

Техника безопасности при сварке

Основное требование техники безопасности – это оберегать человека от получения травм на производстве.

А так как сварочные работы связаны с использованием различных видов энергии, то соответственно техника безопасности при сварке должна быть направлена именно на сохранение здоровья сварщика, который имеет дело с той или другой энергией.

А энергий при сварке используются две: электроэнергия и газ. Поэтому стоит рассмотреть технику безопасности при сварочных работах по отдельности на каждый вид используемого топлива.

Техника безопасности при газовой сварке

Какие негативные факторы могут повлиять на здоровье сварщика, работающего газосваркой.

- Это сам газ, который является взрывоопасной средой.

- Отработанные после сварки или резки газы, в состав которых входят токсины, угарные составляющие и неядовитая пыль.

- При плазменных процессах выделяется не только высокочастотные звуковые волны, но и ультразвуковые колебания. В этих же процессах выделяется озон и окислы азота.

- Пламя резака – это источник видимых и невидимых инфракрасных лучей, которые негативно сказываются на роговице и хрусталике глаза. Сюда же можно добавить искры расплавленного металла, которые разлетаются во все стороны.

Итак, что требует техника безопасности при проведении сварочных работ газом. Если прямо по пунктам, то в первую очередь необходимо следить за исправностью оборудования. Оно должно быть герметичным и не пропускать газ.

А значит, необходимо следить за целостностью шлангов, баллонов и узлов горелки. Все стыки между элементами должны быть надежно закреплены и проверятся пред каждым началом сварочных работ на предмет пропускания газа.

По второму пункту техника безопасности требует наличия хорошо работающей вентиляции. Ее параметры необходимо подсчитать по нормативам, в основе которого лежит воздухообмен сварочного цеха.

Вытяжки вентиляционной системы устанавливаются таким образом, чтобы вывод газовых отходов газосварки происходил прямо с места проведения работ (над столом) и равномерно со всего пространства рабочего помещения (обычно устанавливаются под потолком по всему периметру цеха).

По третьей позиции. Здесь все просто, надо надеть наушники. По четвертой позиции – надевается маска сварщика или защитные очки. Конечно, правила безопасности оговаривают защиту всего тела человека, поэтому специальная рабочая одежда, обувь и защитные перчатки являются неотъемлемой частью экипировки газосварщика.

Это основные требования техники безопасности при проведении сварочных работ газом. Но представьте, что сами работы могут проводиться в разных условиях, где некоторые вышеизложенные позиции соблюсти сложно или невозможно. Поэтому в технике безопасности есть правила, которые учитывают нюансы проводимых сварочных работ.

Если газосварка проводится внутри резервуара, а там вентиляция отсутствует полностью, то работы проводятся с короткими промежутками времени с длительными перерывами. При этом сварщика должен подстраховывать помощник, который располагается снаружи емкости. Внутри резервуара темно, освещение обеспечивается сетью с напряжением 12 вольт. Если работа требует быстрого ее выполнения, то в резервуар устанавливаются металлические или гибкие воздуховоды с отсасывающими вентиляторами на конце. Эти устройства и будут выполнять функции вентиляции.

Внимание! Если внутри резервуара кислорода меньше 19%, то работать внутри него запрещается

Нельзя проводить работы около материалов, которые быстро воспламеняются. К примеру, бензин, солярка, древесная стружка и так далее.

Если в цеху размещено более 10 сварочных постов, то до каждого рабочего места газ доводится через металлический трубопровод. Он поступает от единого большого газового баллона, который обычно устанавливается за пределами цеха.

Пожарная безопасность при проведении сварочных работ требует соблюдения определенного расстояния от места сварки до места расположения всего оборудования (баллоны, ацетиленовый генератор). Оно не должно быть меньше 10 м. Кстати, генератор нельзя использовать при температуре ниже +5С, потому что внутри него заливается вода, которая при минусовой температуре просто замерзнет

А значит, аппарат работать не будет.

Очень важно не допустить попадания масла на кислородный баллон и редуктор. Масло и кислород – смесь взрывоопасная.

Горелкой надо работать так, чтобы ее пламя было всегда направлено в обратную сторону от места установки сварочного оборудования.

Правила техники безопасности при плазменно- и воздушно-дуговой резке точно такие же.

Точечная контактная сварка

Одним из видов контактной сварки меди является точечное соединение деталей. Во время использования данного метода металл нагревается до температуры, при которой он начинает плавиться, с помощью тепла, образующегося при прохождении большого электротока в конкретной точке соединения изделий. Во время процесса и спустя некоторое время после его завершения также выполняется сжатие 2-х свариваемых деталей. Это позволяет металлу изделий сплавиться.

Точечная сварка меди отличается следующими нюансами:

- Малым временем проведения работ. Процесс может длиться десятые доли секунды.

- Большим сварочным током. Его величина превышает 1000 А.

- Небольшим напряжением. Обычно она имеет значение от 2 до 3 В.

- Существенным усилиям, которое создается в месте точечной сварки. Она может достигать несколько сотен килограмм.

- Минимальной зоной расплавления металла.

Точечная сварка чаще всего используется для соединения медных листов внахлест. Очень редко ее применяют для материалов в виде стержней. Обычно толщина свариваемой меди колеблется в диапазоне от 0,1 до 6 мм.

Во время точечной сварки не нужно использовать электроды, присадочные прутки флюсы и другие материалы. При этом работы выполняются достаточно быстро и удобно. В результате их осуществления получаются аккуратные соединения. Процесс всегда проводится при использовании специального сварочного автомата для сварки меди, отличающегося высокой производительностью.

Технология сваривания

Сварка медных деталей выполняется двумя способами:

- газосварка;

- сварка аргоном.

Для газосварки потребуется использование баллона с ацетиленом и горелки. Качество шва полностью зависит от количества пор в материале, поэтому перед проведением работ необходимо выполнить проковку поверхности вблизи линии формирования шва.

Для поддержания горения требуется обеспечить непрерывную подачу газа. Средний расход для сварки конструкций толщиной более 10 мм составляет от 200 л/ч. Массивные детали рекомендуется предварительно прогревать, чтобы шов был прочным и однородным.

Поскольку медь обладает высокой теплопроводностью, то важно обеспечить равномерное остывание конструкций. Для этого со всех сторон конструкции следует обкладывать асбестными листами, делая своеобразный защитный экран

Чтобы в процессе сваривания не допустить образования окислов или раковин, допускается увеличение скорости перемещения горелки вдоль шва, но движение обязательно должно быть с постоянной скоростью и без разрывов. Расположение горелки относительно поверхности должно быть перпендикулярным.

При толщине материалов более 3 мм необходимо обрабатывать кромки под углом 450. Чтобы металл лучше заполнил стык, его обрабатывают водным раствором азотной кислоты.

После выполнения работ шов требуется проковать при температуре +3000С, а также выполнить его отжиг при +5000С, затем детали охладить в воде.

Аргонодуговая сварка подходит для соединения конструкций любой толщины, включая крупногабаритные. Сварные работы проводятся при подключении прямой полярности на постоянном токе вольфрамовым неплавящимся электродом. Температура в среднем должна составлять от +3000С до +4000С.

Перед проведением сварки, нужно разогреть дугу на пластинке из угля или графита. Допустима сварка в потолочном, вертикальном или нижнем расположениях.

Сварка меди газом

Как сваривают медь

Перед началом работы стоит упомянуть об особенностях. Необходимо помнить физико-механические показатели меди. Эти знания будут полезны в работе. Их применение снижает риск появления дефектов в соединении.

Начнем. Медь обладает высокой теплопроводностью. Её показатель в 6-7 раз выше стали. Поэтому используют дугу с большой эффективной тепловой мощностью.

Она увеличивает теплоотвод из зоны сварки. Метод соединения деталей из меди: встык. Это обусловлено показателями теплопроводности. Так шов получается более крепким и надежным.

Она должна быть как можно меньшего размера. Это позволит быстро охлаждать металл.

Очень часто случаются прожоги металла в зоне контакта. Чтобы этого избежать используют азбестовые или графитовые подкладки. Еще можно воспользоваться флюсовыми подушками.

Расплавленная медь интенсивно поглощает водород с кислородом и растворяет их. Шов ухудшается. Образуются трещины и водяные поры. Снижается прочности металла.

Соединение становится неаккуратным и хрупким. С помощью защитного газа можно избавиться от этих проблем. Он не позволит образоваться дефектам на поверхности.

Медь очень быстро поддается окислению. Пленки становятся тугоплавкими. Чтобы решить эту проблему, применяют фосфорную или кремниевую проволоку. Подойдут также марганцевые сварочные проволоки.

Проблема решается с помощью нагревания в печи. Сначала медь прогревают до 300 градусной температуры. Для прогрева можно воспользоваться и обычной горелкой.

Сварку можно осуществить в домашних условиях. Это не очень сложно, но требует особой внимательности. Главное действовать последовательно

Необходимо строго соблюдать меры предосторожности. Расскажем обо всем по порядку

Газовая сварка

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов.

Газовая горелка — тепловой источник малой сосредоточенности, поэтому для сварки меди желательно использовать ацетилено-кислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки толщин более 10 мм рекомендуется применять две горелки, из которых одна используется для подогрева, а вторая для образования сварочной ванны.

Для сварки меди и бронз используют нормальное пламя β = vO2/vC2H2 =1,05÷1,10, а для сварки латуней β= 1,3÷1,4 (с целью уменьшения выгорания цинка).

Раскисление металла сварочной ванны, несмотря на защиту от окружающей среды продуктами сгорания, производится извлечением закиси меди флюсами или введением раскислителей через присадочную проволоку.

Сварочные флюсы для меди содержат соединения бора (борная кислота, борный ангидрид, бура), которые растворяют закись меди, образуя легкоплавкую эвтектику, и выводят ее в шлак. Кроме соединений бора, флюсы могут содержать фосфаты и галиды (табл. 27.1).

Флюсы наносят на зачищенные и обезжиренные свариваемые кромки по 10—12 мм на сторону. Дополнительно их можно вносить с помощью присадочного металла, на который наносят покрытие из компонентов флюса и жидкого стекла с добавками древесного угля . При сварке алюминиевых бронз в состав флюса надо вводить фториды и хлориды, растворяющие Аl2О3, который получается при окислении алюминия в составе бронзы.

При сварке Сu толщиной до 3 мм разделку кромок не производят, в качестве присадочной проволоки используют медь Ml или М2, так как медь не успевает существенно окислиться. При больших толщинах применяют присадочную проволоку, легированную раскислителями. При сварке медных сплавов состав присадочной проволоки должен совпадать с составом основного металла. При сварке латуней следует применять кремнистую латунь ЛК80-3. Медь больших толщин сваривают в вертикальном положении. После сварки осуществляют проковку в подогретом состоянии (до 300—400 °С) с последующим отжигом. При проковке получается мелкозернистая структура шва и повышаются его пластические свойства.

При правильно выполненной сварке и последующей проковке сварные швы имеют прочность σв= 166÷215 МПа и угол загиба 120—180°.

Общая характеристика медных сплавов

Чистая медь достаточно редко встречается. Это связано сразу с несколькими причинами. Во-первых, такой материал имеет высокую стоимость, а во-вторых, отличается недостаточной прочностью. Основными сплавами меди, что существуют на сегодняшний день, являются:

- Бронзы;

- Латуни.

Латуни – это сплавы меди и цинка. Кроме того, для повышения прочностных характеристик и устойчивости к воздействию химических веществ в такие сплавы могут добавлять дополнительные компоненты (никель, кремний и т.д.).

Бронзы – это металлы, что получают путем смешивания меди с оловом, алюминием, кремнием и другими компонентами, в случае если цинк не является легирующим элементом. Существует две основных группы этого сплава:

- Оловянные;

- Специальные, что содержат в качестве примесей хром, алюминий, никель, бериллий, кадмий, марганец.

Техника сварки

В предыдущей статье “Сварка меди и её сплавов” я давала описание того какие существуют трудности при сварке меди, основные методы их преодолений, как сваривается медь и её сплавы по маркам и как подготовить детали к сварке

Сейчас бы хотелось уделить внимание именно режимам сварки, сварочным токам и выбору электродов

Можно посмотреть видео также по этому вопросу

Сварка меди

В таблице приведены примерные режимы сварки меди для горизонтального положения.

| Вид соединения | Размеры, мм | Процесс сварки | Газ | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки, м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | ||

| S | b | ||||||||||

|

|

0+0,5 | ИДС | Ar | 80-110 | 18-20 | 30-45 | 0,8-1,2 | 10-14 | 07.сен | ||

| КЗ | N2 | 80-110 | 18-20 | 0,8 | 10-12 | ||||||

| 0,8-1 | |||||||||||

|

|

1-1,5 | ИДС | Ar | 140-210 | 19-23 | 25-35 | 0,8-1,6 | 10-18 | 08.окт | ||

| КЗ | N2 | 140-200 | 20-25 | 25-35 | 0,8-1,2 | 1о-14 | 08.сен | ||||

| КЗ | Ar | 140-200 | 19-23 | 25-30 | 0,8-1,2 | 10-14 | 08.окт | ||||

| 02.мар | |||||||||||

|

|

02.мар | КЗ | N2 | 250-320 | 24-27 | 22-28 | 1-1,4 | 10-.16 | 10.дек | ||

| СТР | Ar | 250-320 | 23-26 | 20-25 | 1-1,6 | 10-18 | |||||

| ИДС | Ar | 250-320 | 23-28 | 20-25 | 1,2-3 | 12-30 | |||||

| 05.июн | |||||||||||

| 08.окт | 3-3,5 | СТР | Ar | 350-550 | 32-37 | 18-20 | 2-3 | 20-35 | 14-16 | ||

| СТР | He | 300-500 | 33-38 | 20-22 | 1,6-3 | 18-35 | 30-40 | ||||

| КР | N2 | 300-500 | 34-39 | 20-28 | 1,6-3 | 18-35 | 14-16 | ||||

|

|

1,5-2,5 | СТР | Ar | 300-500 | 28-36 | 16-18 | 2-4 | 20-40 | 14-18 | ||

| СТР | He | 270-500 | 32-38 | 18-22 | 1,5-3 | 18-35 | 30-40 | ||||

| КР | N2 | 280-500 | 32-39 | 18-22 | 1,5-3 | 18-35 | 14-16 | ||||

| дек.14 | |||||||||||

| 16-20 | 03.апр | СТР | Ar | 350-680 | 32-39 | 16-18 | 2-4 | 20-40 | 14-18 | ||

| СТР | He | 350-650 | 34-42 | 16-20 | 2-4 | 30-50 | |||||

| КР | N2 | 350-650 | 35-42 | 16-20 | 2-4 | 14-18 |

Как указывалось в предыдущей статье, количество проходов при сварке должно быть минимальным. Технологичней правильно вести шов справа налево углом вперед. Не забываем о графитовых подкладках под шов или медных с водным охлаждением. Если необходимо варить двухсторонний шов, производим его формирование без подкладок, то есть в висячем положении. Можно и применить подварку ручной сваркой с прикрытием аргоном вольфрамовым электродом. Ниже представлены фотографии работ, опубликованные с разрешения мастера.

Примеры сварочных работ с медью от сварщика

Сварка бронзы

По бронзам. Обозначаются буквами Бр, далее буквы обозначают наименование легирующих добавок и цифры по порядку – количество этих добавок в процентном соотношении.

Ниже представлена таблица примерных параметров сварки бронз марки Бр.АМц9-2, Бр.АЖМц 9-5-2 и латуни ЛМНЖ 55-3-1. Для сварки постоянным током обратной полярности, проволокой Бр. АМц 9-2 в горизонтальном положении.

| Вид соединения | Размер, мм | Процесс сварки | Сварочный ток, А | Напряжение на дуге, В | Скорость сварки м/ч | Диаметр электрода, мм | Вылет электрода, мм | Расход газа, л/мин | ||

| S | b | |||||||||

|

|

3 | 0+1 | ИДС | 150-190 | 23-26 | 20-25 | 1-1,5 | 10-16 | 08-10 | |

| КЗ | 160-190 | 22-25 | 20-25 | 1-1,5 | 10-16 | 9-12 | ||||

| 3 | ||||||||||

|

|

4-5 | 0+1,5 | ИДС | 140-220 | 23-26 | 20-22 | 1-1,5 | 10-16 | 10-12 | |

| 4-5 | КЗ | 160-220 | 22-26 | 20-22 | 1-1,5 | 10-16 | 10-12 | |||

| 04.май | ||||||||||

|

|

8-10 | 0+1,5 | СТР | 300-400 | 29-33 | 25-32 | 2-4 | 20-35 | 12-16 | |

| 10 | 0+2 | СТР | 375-450 | 31-36 | 30-35 | 2-4 | 20-35 | 14-16 | ||

| 08.окт | ||||||||||

|

|

14-16 | 0+2 | СТР | 400-650 | 33-38 | 20-25 | 2-5 | 20-40 | 16-20 | |

| 14-16 | ||||||||||

|

|

0+2

24-26 |

СТР | 400-800 | 33-42 | 18-30 | 2-5 | 20-40 | 16-20 | ||

Бронзы при сварке очень жидкотекучие и это нужно учитывать. Также затрудняет процесс соединения алюминия с кислородом и образования тугоплавкого соединения окиси алюминия. Поэтому технология сварки такая же, как и сварка алюминия, а режимы сварки выбираем как для сварки меди.

Сварка латуни

Рассматривая как ведут себя латуни при сварке, помним, что это сплав меди с цинком. Что бы латунь приобрела специальные свойства, в неё добавляют такие элементы, как Al, Mn, Ni, Fe, Sn, Si и другие металлы. Обозначаются они так же как и бронзы. Например: ЛТ96 , то есть томпак – это 96% меди + 4% цинка, ЛАЖМЦ 10-6-3-1 – 70% меди, 6% алюминия, 3% железа, 1% марганца и 20% цинка. Она относится к специальным латуням. Основные сложности при сварке – выгорание цинка, причем очень интенсивное, которое ухудшает свойство шва и околошовной зоны. Поэтому при сварке применяем короткую дугу с пониженной силой тока. Хороший результат дает применение проволоки с добавкой кремния. Кремний, соединяясь с кислородом воздуха, создает окись кремния SiO². Он покрывает сварочную ванну как бы плёнкой и тем самым удерживает цинк внутри металла.