Зачистка деталей

Особое внимание при подготовке металла необходимо уделять этапу зачистки. Зачистка производиться по краю металлического листа

Приступают к ней после того, как изделию придали необходимую форму.

Зачистка производится как на основном, так и на присадочном материале. Рабочую поверхность необходимо обезжирить, удалить с нее лишнюю влагу и всевозможные неметаллические предметы, окалины, отчистить от ржавчины и прочих загрязнений. При этом особенное внимание нужно уделить зачистке кромок свариваемых деталей, по которым будет свариваться изделие. Обрабатывать кромки нужно с обеих сторон на расстояние 20 см от края детали. Тщательно прорабатываются торцы, скосы и притупления.

Существуют следующие типы зачистки:

- вручную с использованием металлических щеток, напильников, наждачной бумаги и химической обработки;

- в полуавтоматическом режиме, с применением шлифовальной машины.

Производить зачистку необходимо с особой тщательностью, так как любое мелкое загрязнение может привести к образованию пор и трещин, появлению напряжения в металле, а качество соединений потеряет надежность.

Инновации в сфере технологии сварки

Сегодня мир не стоит на месте и постоянно развивается во всех направлениях. То же самое относится и к сварочным процессам. Сюда можно отнести и применение лазера, и теплового эффекта трения, и силу пучка электроном, и ультразвук.

Оборудование сварочного поста.

Каждая из новинок помогает операторам быстрее и легче работать с металлическими конструкциями. Особой популярностью пользуются следующие технологии:

- термитная;

- плазменная;

- электронно-лучевая.

Каждая технология имеет свои особенности, благодаря чему ее используют на производствах.

Первый тип применим для сварки и монтажа металлоконструкций, когда контуры швов деталей обрабатываются специальной смесью, которая вводится на места соединения во время горения. Удобство такой технологии заключается в том, что она позволяет даже работать с трещинами в конструкциях. Для этого используется метод «наплыва» металла.

Плазменная технология используется только с применением ионизированного газа, который пропускается промеж двух электродов. Сам газ выполняет роль электрической дуги, но сам эффект намного сильнее. При помощи перегретого газа плавится металл абсолютно любой толщины, при этом есть возможность, при необходимости, и разрезать его. Таким образом, вокруг плазменного генератора создается многофункциональная, автоматическая сварочная система.

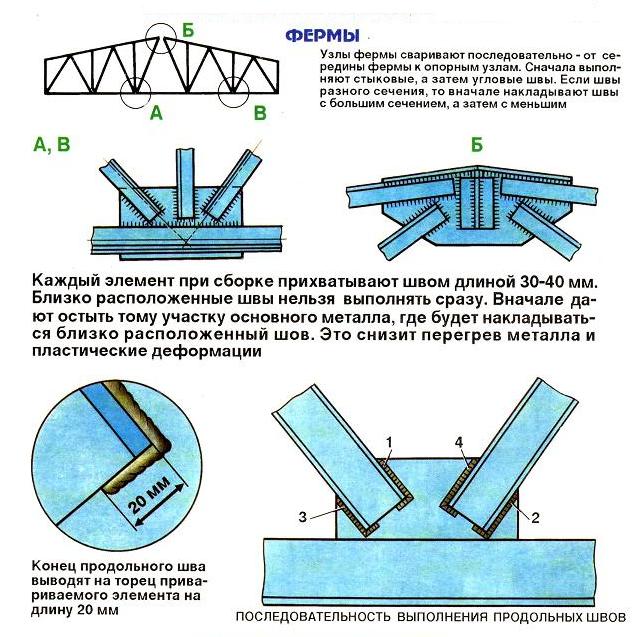

Сварка балок и ферм.

Последняя технология позволяет работать с глубокими швами, до 20 см. Но в таком случае должно присутствовать следующее соотношение глубины погружения луча и ширины шва – 20:1

Но для электронно-лучевой технологии важно наличие вакуума. Соответственно, в домашнем обиходе использовать такой генератор очень затруднительно

Поэтому-то их и применяют только в узкоспециализированных сферах.

Как понятно из всего вышесказанного, каждый вид сварки применим в той или иной сфере работ. Например, для «домашней» сварки не рационально применять автоматическую технику. Стоит она достаточно дорого, значит, и окупаться будет слишком долго. А вот для тех же самых фермерских работ, например, сооружения ангара или другой аналогичной постройки, полуавтомат или автоматика как раз дельный вариант.

Системно-структурный анализ технологического процесса

Системно-структурный анализ технологических процессов сварочного производства выполняется с целью оценки степени соответствия анализируемого технологического процесса его регламентируемому уровню.

Во время аттестации сварочного производства на соответствие стандартам и с целью оценки технических возможностей стабильного выпуска продукции, отвечающей нормативным документам.

Выполняется и оценивается оптимизация применяемых технологических процессов, анализируется организационное и конструкторско-технологическое обеспечение технологических процессов.

Показатели технологического процесса:

— производительность — среднее количество изделий, выработанных в ходе технологического процесса, за фиксированный промежуток времени;

— средняя доля годных изделий, выпущенных в ходе технологического процесса к общему количеству изготовленных изделий;

— средняя доля бракованных изделий;

— интенсивность срывов технологического процесса — отношение количества операций, при выполнении которых наблюдался срыв, к общему числу операций в единицу времени (срыв — событие, заключающееся в прекращении нормального функционирования системы, непредусмотренное техническими условиями или графиком работы);

— среднее время производительной работы на одной операции;

— среднее время простоев производственной системы на одной операции;

— надёжность технологического процесса — способность функционирования без срывов в течение заданного промежутка времени в соответствующих условиях эксплуатации.

Стандартизация и метрологическое обеспечение средств и методов контроля качества сварных конструкций:

1) стандарты:

— общего назначения;

— на средства контроля;

— на методики контроля различных видов продукции определенными методами;

2) метрологическое обеспечение — установление и применение научных и организационных основ, технических средств, правил и норм, необходимых для достижения единства и требуемой точности измерений;

3) метрологическая проверка — осуществляется при разработке технических заданий на измерительные приборы.

Особенности создания сварных конструкций любого типа.

Независимо от типов сварных конструкций, при их создании следует учитывать некоторые особенности.

Главная из них, заключается в том, что представляя собой единое целое, все-таки сварная конструкция состоит из отдельных элементов, соединенных между собой одним из способов сварки.

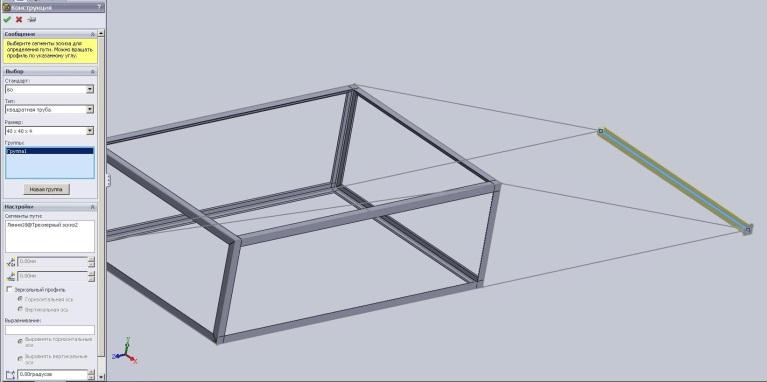

В связи с этим при проектировании сварных конструкций важно учитывать следующее правило: расчет нагрузок, жесткости, прочности производится, как для единой конструкции, но с учетом того, что со временем сварные швы могут ослабнуть. Сегодня задачу проектирования сварных конструкций облегчает специализированное программное обеспечение, в котором можно не только разработать трехмерный эскиз и проект, но и просчитать нагрузки, определить типы конструкций, сварных соединений, виды швов

Кроме того, можно подобрать и профили разной формы, даже задать индивидуальные параметры

Сегодня задачу проектирования сварных конструкций облегчает специализированное программное обеспечение, в котором можно не только разработать трехмерный эскиз и проект, но и просчитать нагрузки, определить типы конструкций, сварных соединений, виды швов. Кроме того, можно подобрать и профили разной формы, даже задать индивидуальные параметры.

Но, даже используя при проектировании специализированное программное обеспечение, следует понимать и различать виды сварных конструкций, чтобы сделать правильный выбор.

Инновационные сварочные технологии

Со временем классический метод выполнения сварных работ совершенствовался, опытные специалисты разрабатывали инновационные способы соединения металлических деталей в единую конструкцию: сварка с применением лазерных установок, ультразвука, теплового эффекта и т. п.

Подобные новаторские идеи могут помочь сварщику в работе, облегчив выполнение некоторых задач и ускорив весь процесс сборки металлоконструкций в целом. По этой причине и сегодня в этой области не прекращаются научные разработки и исследования.

Способы сварки металлоконструкций.

Также применение инновационных технологий выполнения сварных работ позволяет сварщику получить ряд преимуществ:

- снизить показатели коробления металла;

- повысить скорость выполнения работы;

- сократить расходы зачистку сварного шва;

- снизить траты на закупку расходных материалов;

- выполнять соединения тонколистового металла.

Особенно интересны, с точки зрения продуктивности, качества полученных швов и экономичности, следующие технологии сварки:

- Электронно-лучевая сварка применяется при работе с глубокими соединениями – до 20 см, но только при условии определенного соотношения ширины шва и глубины погружения инструмента – 20:1. Процесс формирования шва осуществляется в вакууме, поэтому использовать такую технологию в быту практически невозможно. Она применяется в сфере узкопрофильных производств.

- Термитная сварка подразумевает нанесение особой смеси на контуры соединения деталей в процессе горения. Технологию применяют для ответственных конструкций из металла в готовом виде, когда с помощью наплавки металла надо устранить имеющийся дефект в виде трещины или скола.

- Плазменная сварка подразумевает применение ионизированного газа, проходящего сквозь электроды с высокими сварочно-техническими характеристиками и выполняющего функцию дуги. Технология имеет более широкие возможности применения по сравнению с электронным типом, так как позволяет выполнить сварщику резку и сварку металлической конструкции с любой шириной металла.

- Орбитальная аргонодуговая сварка с помощью вольфрамового электрода применяется для работы со сложными деталями из металла. Например, для неповоротных стыков труб с диаметром 20-1440 мм. В процессе работы активирующий флюс наносится 1 г/м шва. Это позволяет решить ряд важных технологических задач: уменьшить объем и вес сварной ванны за счет ведения операций пониженным током; благодаря давлению дуги на жидкий металл шов получается качественным в любом пространственном положении; сварку можно автоматизировать без разделки кромки.

- Щадящие технологии сварки в смесях защитных газов Ar+CO2 и Ar+O2+CO2. При использовании такого метода выполнения сварочных работ можно получить более качественные соединения при сравнении со сваркой в СО2. При этом актуальный объем расходных материалов сократиться на 20 % за счет резкого снижения набрызгивания электродного материала, а переход к свариваемым частям металлоконструкции станет плавным.

Современная наука многогранна и непредсказуема.

Она предоставляет человеку возможности применить на практике достоинства нано-технологий, поэтому ближайшее будущее сварочных операций представляется связанным с совершенствованием схем компьютерного управления сваркой, а также применением новых сварных материалов.

Для чего нужна технологическая карта сварочных работ

Реализация проектов в различных сферах производства (строительстве, машиностроении или любой другой сфере) сопряжена с необходимостью последовательного выполнения ряда технологических процедур.

Все условия и порядок выполнения каждой такой процедуры должны быть исчерпывающе описаны в рабочем проекте. Рабочий проект часто представляет собой многотомный документ, содержащий большой объем текстовой и графической информации. Поэтому составляют технологическую карту, которая помогает представить информацию более компактно, сжато и доходчиво.

Она, по сути, является заранее разработанной и утвержденной инструкцией по сварке конкретного изделия.

- 1 Назначение

- 2

- 3 Данные о сварных соединениях

Назначение

Работа исполнителей с проектной документацией оказывается затруднительной ввиду обилия информации и разрозненности сведений.

По этой причине возникает необходимость создания компактного и ёмкого документа, определяющего порядок выполнения той или иной технологической операции в конкретных условиях.

Применительно к сварочным процедурам составляется карта технологического процесса сварки.

Выполнение сварочных работ на производстве осуществляют рабочие бригады сварщиков под руководством мастеров.

При выдаче производственного задания на сварку, как правило, чётко документируется объём работ, подробно расписываются условия их выполнения, применяемое оборудование и материалы.

Это помогает рабочему персоналу соблюсти технологию операции сварки, а руководителю среднего звена легко контролировать процесс её выполнения.

Необходимые для этого данные содержит технологическая карта сварки, которая подготавливается технологами предприятия. В этом документе сконцентрирована вся необходимая информация, содержащаяся в рабочем проекте.

То есть, в карте может не указываться номер ГОСТа, требования которого необходимо выполнить, но подробно расписываются сами требования, касающиеся порядка выполнения сварки.

Единой формы технологической карты сварки, которой обязаны придерживаться все без исключения организации, не существует.

Поэтому, если предприятие столкнулось с потребностью в таком документе, а какие-либо отраслевые нормы вышестоящих организаций в этой части отсутствуют, технологическую карту сварки можно разработать и утвердить самостоятельно.

Поскольку документ такого рода подлежит обязательному утверждению, карта должна содержать шапку, в которой указываются наименования предприятия и объекта, где планируются сварочные работы.

В разделе изложения технологии все однотипные сварочные швы для удобства следует объединить, снабдив их общим описанием, содержащим исчерпывающую технологическую информацию.

Кроме информации чисто технологического характера, карта может содержать некоторые нормативно-технические данные. К ним относятся количественный и качественный состав бригады, выполняющей работу, а также время выполнения операционного задания.

Также в карте могут быть указаны трудозатраты общего объема работ с разбивкой их на отдельные этапы и обозначением контрольных сроков их выполнения.

Отдельный раздел технологической карты может содержать сведения о мерах безопасности при выполнении сварки, мероприятиях по подготовке рабочих мест.

Данные о сварных соединениях

По каждой группе сварных соединений, выполняемых в процессе сборки объекта, должны указываться следующие технологические данные:

- информация о материале, из которого изготовлены соединяемые части объекта, включающая марки сталей, их физические и химические особенности;

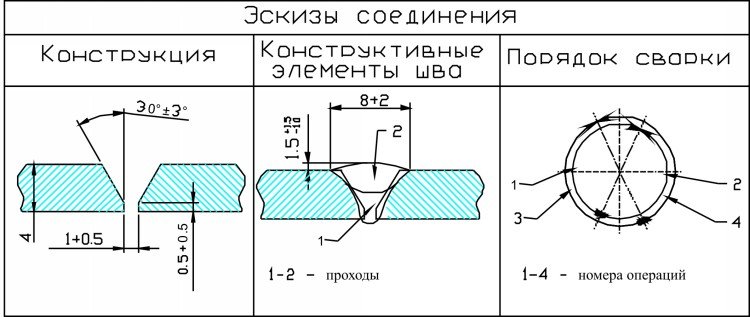

- данные о необходимости предварительной подготовки деталей к сварке. Если должен быть применен скос кромок, необходимо привести точное описание геометрических характеристик, форму скоса и необходимые значения углов;

- описание применяемой технологии электродуговой сварки и конкретных аппаратов, посредством которых должна быть выполнена сварка. Указывается режим выполнения сварного соединения, перечень применяемых расходных материалов. Например, при применении ручной дуговой сварки указывается марка и диаметр применяемых электродов, ток при котором осуществляется сваривание, если предусмотрена аргонодуговая сварка, приводится форма применяемого электрода, род и полярность тока, расход газа.

Технологическую карту составляют по результатам исследовательской работы, в которую входят расчеты, эксперименты, подбор оптимальных материалов и многое другое.

Существует огромное количество шаблонов, позволяющих упростить составление карты. Разработанная технология не должна противоречить всем существующим нормам и правилам.

Пример оформления технокарты

Рассмотрим использование технологической карты на примере работы с металлическими конструкциями. В первом пункте будет обозначена сфера использования техпроцесса. Тут указываются материалы, подлежащие сварке, нормативные расстояния между объектами, углы их наклона и количество необходимых швов.

Во втором пункте отмечены особенности работы с металлоконструкцией.

Тут обычно указываются такие данные:

- действия для подготовки изделий к работе с ними;

- виды соединений;

- пошаговое руководство выполнения сварки;

- техника безопасности при выполнении работы;

- количество рабочих;

- экономическая составляющая.

В данном пункте содержится исчерпывающая информация о выполнении работы. Тут можно не только ознакомиться с последовательностью действий, но и оценить затраты на выполнение поставленного задания.

Далее в строки вносятся данные с характеристиками используемых материалов. Именно эти параметры определяют требования, предъявляемые к работе. Тут могут указываться и некоторые дополнительные данные.

Отдельная строка посвящена нормативам сварки. Тут приводятся рекомендации и нормы техпроцесса. В данной графе детально указаны все действия для выполнения поставленной задачи.

Каждый шаг подробно расписан. Сварщик обязан строго придерживаться отмеченных рекомендаций. Отступление от них может привести к несоответствию выполненных работ заявленным требованиям.

Именно этот раздел является наиболее подробным. От правильного соблюдения всех указанных действий будет зависеть результат работы.

В последних строках указываются методики для контроля работы. Ниже ставится подпись ответственного разработчика карты. В дополнениях может быть указано все необходимое оборудование для выполнения задания.

Еще одним типовым технологическим документом является карта сварки труб. Она включает в себя такие же пункты, в металлических конструкциях. В первую очередь отмечается применимость данной карты к соответствующей области.

- особенности выполнения техпроцесса;

- критерии по оценке и приемке работ;

- техника безопасности;

- виды задач.

Главной составляющей документа является подробное руководство и последовательность выполнения операций. Отмечаются особенности визуальной оценки материалов пред выполнением работы. Отдельным пунктом указываются действия сварщика при обнаружении дефектов, превышающих установленные нормы.

В разделе, посвященном технике безопасности, указаны действия рабочего во время и перед выполнением работы. Описаны требования к рабочей площадке и используемому оборудованию.

Требования к качеству работ содержат перечисления методов проверки сварных швов и допустимые отклонения. При неудовлетворительных результатах контроля указывается порядок и способ исправления дефектов.

Операционно-технологические карты содержат все технические характеристики, необходимые для проведения сварки.

Чтобы в результате выполнения сварочных работ получить качественный результат, сварщик должен руководствоваться технологической картой. От ее правильного и корректного составления зависит надежность конечного изделия.

Отступление от норм и требований к сварке, указанных в нормативных документах, приведет к нарушению сварного соединения. Это может сказаться не только на качестве и надежности, выполненных работ, но и повлечь за собой необратимые последствия.

Образец технологической карты по видам сварки

Для каждого способа сварки существует ряд своеобразных деталей, которые вносятся в документ, чтобы максимально полно отразить нюансы будущей работы.

Ручная дуговая сварка с неплавкими и плавящимися электродами

РД с плавящимся электродом (код 141) — это сварка, при которой электрическая дуга является источником энергии. Сварщик может работать с комфортом даже в труднодоступных местах. При использовании неплавящихся (покрытых) расходных материалов (код 111) на выходе получаются более качественные сварные соединения. Достоинство этого метода в том, что появляется возможность сплавки черного металла с заготовками, отличающимися по структуре.

| Название организации и объекта изготовления | ||

| Способ сварки | РД 111 | |

| Шифр НТД, ГОСТ | ПБ 03-585-03 , РД 38.13.004-86, СНиП 3.05.05-84, 16037-80 | |

| Основной материал (марка) | (М01) сталь 20 | |

| Типоразмер | Диаметр — 70 мм, толщина — 5 мм | |

| Тип шва | СШ (стыковой шов) | |

| Тип соединения по НТД | Т (труба) | |

| Положение шва | В1 (вертикальный) | |

| Вид соединения | ОС (сварное с одной стороны) | |

| Требование к прихваткам | 3 прихватки протяженностью 10-15 мм | |

| Материалы | Электрод SE 46 ГОСТ 9467-75 | |

| Оборудование | Трехфазный инвертор «ФОРСАЖ-301» | |

| Эскизы соединения | ||

| Конструкция | Конструктивные элементы подготовленных кромок деталей и шва | Порядок сварки |

| Технологические параметры | ||

| Номер валика (шва) | I | |

| Диаметр электрода или проволоки | 3 мм | |

| Род и полярность тока | Постоянный, обратная | |

| Сила тока | 80-140 А | |

| Напряжение | — | |

| Время сварки | 8 минут | |

| Расход электродов | 6 штук | |

| Требования к контролю качества | ||

| Метод контроля | Шифр НТД | Объем контроля (%, количество образцов) |

| Визуальный и измерительный | РД 03-606-03 | 100% (1 образец) |

| Радиографический | ГОСТ 23055-78 | 100% (1 образец) |

| Дата и подпись главного инженера |

Дуговая сварка в газовой среде

Дуговая сварка в защитном газе — это метод, при котором в точку плавления подается газ, позволяющий снять напряжение в зоне расплава. Мастер должен иметь квалификацию сварщика не ниже 5-го разряда.

Технологическая карта на сварочные работы заполняется с указанием специфических классификационных признаков для кода 311.

| Название организации и объекта изготовления | |

| Способ | Г — газовая сварка |

| НТД по сварке, ГОСТ | ПБ 12-529-05, СНиП 42-01-2002, СП 42-101-2003, СП 42-102-2004, 16037-80 |

| Основной материал | Группы — I, II, III, марка — Ст2сп |

| Способ создания газовой защиты | Струйный |

| Тип газа | Инертный |

| Тип электрода | Неплавящийся |

| Род тока | Постоянный |

| Типоразмер | Диаметр — 15-100 мм, толщина — 2-3 мм |

| Вид соединения | Стыковое |

| Вид разделки | Без разделки |

| Тип соединения | С2 по ГОСТ 16037-80 |

| Форма подготовки кромок | Со скосом >15° |

| Эскизы конструкционных швов и соединений | |

| Значения проверки качества | |

| Число утверждения и подпись специалиста |

Автоматика и полуавтоматика с использованием присадок или газа

Степень участия работника в сварочном процессе — это основное отличие автоматического оборудования от полуавтоматического. К функциям человека при работе с автоматикой относятся настройка и слежение за правильностью выполнения задач.

Автоматическое соединение материалов можно выполнять на флюсовых подушках. Более высокий результат дает использование газовых. Они способствуют формированию корня шва, при работе с активными металлами защищают нагретый твердый материал от воздействия воздуха. Состав газов, подаваемых в подушку, может быть похож на применяемый для защиты сварочной зоны. Расход газа зависит от состава и толщины рабочей поверхности, конструкции соединения, скорости сварки. Насколько удачно удалось оттеснить воздух от сварочной зоны, настолько выше уровень качества шва.

| Название организации и объекта изготовления | |

| Способ | Корень шва: ААД — автоматическая аргонодуговая сварка неплавящимся электродом. Заполнение и облицовка: ААДП — автоматическая сварка плавящимся электродом в среде инертных газов и смесях |

| НТД по сварке, ГОСТ | ПБ 03-585-03, СНиП 3.05.05-84, 16037-80 |

| Основной металл | Индекс группы — углеродистые стали, марка — 20 |

| Типоразмер | Диаметр — 140 мм, толщина — 20 мм (стенки трубы), 23 мм (патрубка), 16,5 мм (в зоне сварки) |

| Вид соединения | Стыковое |

| Вид разделки | Односторонняя, угол разделки — свыше 15° |

| Тип соединения | С10 по ГОСТ 16037-80 |

| Эскизы | |

| Инспекция по контролю качества | |

| Дата составления ТК, подпись ответственного лица |

Касательно прочих видов сварных работ

Маршрутная карта разрабатывается специалистами для всех видов сварочных работ. При этом указываются дополнительные данные для каждого отдельного типа согласно специфике работы с ним и вносится неизменный перечень, который присутствует в любом документе:

- шапка, где отражаются наименования предприятия и объекта;

- шифр процедуры;

- параметры основного металла;

- вид энергии;

- температурные режимы;

- данные об оборудовании и пр.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

Сборка деталей

Сварка металлоконструкций, подготавливаемых в виде отдельных сборных узлов, осуществляется согласно ГОСТ 5264-80, в котором определяются принципы монтажа на основе электродугового метода. В соответствии с положениями этого документа определяется порядок подготовки металлоконструкции к сборке, включая способы подачи его отдельных элементов к месту сварки.

Устанавливаются режимы сплавления отдельных узлов металлоконструкций, которые выбираются в соответствии с данными, указанными в составленной ранее технологической карте на этот вид сварных работ.

Окончательный монтаж металлоконструкции осуществляется в определённой последовательности, включающей предварительную зачистку кромок и ближайших к ним участков. При этом подгонка элементов под сварку производится либо с помощью механических средств, либо посредством газовой резки.

При сборке уже подготовленного изделия руководствуются не только чертежами, но и уже упомянутыми ранее технологическими картами. В них, помимо режимов работы и порядка сборки должны указываться способы крепления деталей, а также методы контроля собранных изделий.

В процессе подготовки металлоконструкций следует исходить из того, что при их сварке предполагается использовать электрическую дугу, температура плавления которой может достигать 7000 °.

К особенностям этого метода сборки сложных объектов следует отнести и то, что при его реализации применяются специальные приспособления для сварки.