Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т. к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

Фото — принцип электродуги

Электрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото — газовая горелка

Виды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото — шов

Также в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся. Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков. Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Фото — открытая дуга

Для небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Фото — электроды Технология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

Доступность сварочного оборудования и дополнительных элементов (флюса, электродов). Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов

Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Фото — соединение трубВидео: обучение дуговой сварке

Железный порошок

Для повышения производительности, при сварке заполняющих слоев толщин более 20 мм, используются железный порошок (крупка) или холодная проволока. При использовании железного порошка, при том же удельном тепловложении, ЗТВ получается менее глубокая, чем при традиционной SAW-сварке, что положительно влияет на прочность сварной конструкции. С увеличением количества железного порошка тепловложение в изделие снижается. При этом производительность можно поднять почти на 50%. Это значит, что затраты на рабочую силу снижаются, а цикл изготовления изделия укорачивается.

Чтобы предотвратить просыпание железного порошка сквозь зазор стыка, однопроходную сварку выполняют на подкладке либо после выполнения корневого прохода.

Железный порошок обычно подается из специального бункера через смонтированный на нем дозатор. Дозатор через трубку подает необходимое количество порошка на проволоку. При сварке на постоянном токе вокруг проволоки образуется магнитное поле, которое притягивает железный порошок к ней, и подается в свариваемый стык вместе с проволокой.

Железный порошок, это, как правило, Mn- легированная (около 1,8%) низколегированная сталь, хотя встречаются и порошки на основе низколегированной стали легированной Ni.

OK Grain 21.85 – это низколегированный порошок с размером гранул 0,5-0,7 мм. Добавление этого порошка может упростить сварку листов большой толщины или в ситуации, когда при сварке в лодочку надо наплавить шов с большим катетом, за счет уменьшения количества необходимых проходов. Глубина проплавления уменьшается, однако, при этом снижается вероятность прожогов, если детали собраны с зазором или величина притупления кромок недостаточна. В некоторых ситуациях уменьшение глубины проплавления, и, как следствие, уменьшение доли участия основного металла является желательным.

Подбор сварочных материалов

В идеале, при выборе сварочных материалов, желательно чтобы химический состав наплавленного металла был идентичен составу основного металла. Однако стоит отметить, что это далеко не всегда возможно. Поэтому состав наплавленного металла стараются сбалансировать так, чтобы он подходил для сварки максимально широкой линейки марок сталей в пределах одной группы. Но при этом все равно надо руководствоваться принципом, в соответствии с которым механические свойства шва не должны быть ниже механических свойств основного металла. С годами была наработана определенная линейка сварочных материалов, которая максимально бы удовлетворяла запросам потребителей сварочных материалов при сохранении их разумно достаточного разнообразия. Не смотря на это, перед тем как начать использовать тот или иной сварочный материал, потребителю рекомендуют выполнять сварку тестовых образцов, по результатам испытаний которых можно окончательно делать вывод о пригодности выбранных сварочных материалов для решения конкретной задачи.

Автоматическая сварка не дает гарантии получения бездефектного сварного соединения. При этом характер этих дефектов мало отличается от получаемых при ручных способах сварки.

Флюсы для газовой сварки

Для сварки алюминия и других цветных металлов, чугуна, инструментальных сталей, отдельных марок тонколистовой стали используется защитная газовая атмосфера. Ее обеспечивают газообразные, пастообразные, а также порошковые флюсы. Они могут наносится:

- на кромки соединяемых деталей;

- напрямую в сварную ванну;

- на присадочный пруток.

В зависимости от физического состояния материала флюсы для сварки подают в рабочую зону по-разному. Некоторую сложность вызывают порошкообразные композиты — их необходимо равномерно и точно вносить в расплав, не позволяя потоку газа раздувать порошок. Составы в виде паст подают на участок соединения. Для подачи газообразных флюсов используют расходомеры — с их помощью газ дозированно подается в рабочую зону.

Электромагнитный расходомер

Флюсы, применяемые при газовой сварке наиболее широко:

- медь, латунь, бронза — для их сварки используют кислые флюсы с включением борсодержащих соединений (борная кислота и т. д.) — например, такие марки, как МБ-2 или БМ-1;

- чугун — для его сварки обычно используются флюсы с включением различных соединений щелочных металлов — натрия и калия;

- алюминий — здесь используются составы с содержанием фторидов калия, лития и натрия, а также хлориды. В этом случае наиболее широко применяется сварочный флюс марки АФ-4А.

Флюсы для газовой сварки не используются для соединения деталей из низкоуглеродистых сталей, поскольку на поверхности расплавленного металла интенсивно скапливаются легкоплавкие оксиды железа.

Требования ГОСТа к флюсу

Нормативные требования затрагивают несколько направлений оценки качества флюса, а также регулируют правила обеспечения безопасности при обращении с материалом и методы проведения его испытаний. Что касается основных параметров, то к ним предъявляются следующие требования:

- Исключаются во флюсовом порошке зерна, размер которых превышает 1,6 мм. Процент их содержания не должен составлять более 3% от всей массы.

- Допускается производство флюса с фракцией до 0,25 мм, если это условие изначально было оговорено с потребителем.

- Также по соглашению с потребителем допустимо изготовление материала фракцией зерен от 0,35 до 2,8 мм, но только применительно к марке АН-348-А.

- Влажность флюсов в зависимости от марки не должна превышать коэффициент от 0,05 до 0,1%.

Что касается требований безопасности, то меры индивидуальной защиты являются главным предметом регуляции ГОСТа. Сварка под флюсом должна выполняться в соответствии с мерами противопожарной безопасности. Отдельно должна контролироваться концентрация применяемого флюсового порошка, который по умолчанию считается химически опасным и производственно вредным.

Профессия — газосварщик

5.3. Флюсы

Сварочный флюс — материал, применяемый при сварке для химической очистки соединяемых поверхностей и улучшения качества шва.

Необходимость использования флюсов при сварке цветных металлов и сплавов, легированных сталей и чугуна продиктована тем, что при нагревании металлов до высокой температуры на их поверхности образуется пленка оксида, которая при расплавлении переходит в сварочную ванну и препятствует образованию высококачественного сварного шва.

Флюсы обеспечивают раскисление расплавленного металла сварочной ванны, а также удаление из него образовавшихся оксидов и неметаллических включений. Шлаки, всплывающие на поверхность сварочной ванны, предохраняют металл шва от воздействия атмосферного воздуха.

При сварке углеродистых сталей флюсы, как правило, не применяют.

Требования к флюсам:

- флюс должен быть более легкоплавким, чем основной и присадочный металлы;

- необходимо, чтобы расплавленный флюс обладал высокой жидкотекучестью;

- флюс должен активно раскислять оксиды, переводя их в шлаки;

- флюс не должен выделять вредные газы и вещества;

- необходимо, чтобы образовавшийся шлак хорошо отделялся;

- плотность флюса должна быть меньше плотности основного и присадочного металлов;

- необходимо, чтобы флюс сохранял свои свойства на протяжении всего процесса сварки.

Флюсы для сварки сталей. При создании сварных соединений на основе углеродистых сталей флюс используют при сварке сталей только высокоуглеродистых марок (с содержанием углерода более 0,6 %). Как правило, флюсом служит бура (тетраборат натрия — натриевая соль борной кислоты).

Что касается легированных сталей, то флюс применяют лишь при сварке хромистых и хромоникелевых сталей марок 03Х18Н9Т и 06X15Т толщиной до 2 мм.

Составы флюсов:

- 80 % плавикового шпата и 20 % ферротитана;

- 80 % буры и 20 % оксида кремния.

Флюс разводят в воде и в виде пасты наносят на кромки и обратную сторону шва за 15…20 мин до сварки.

Флюсы для сварки чугуна. Горячая сварка чугуна предполагает обязательное использование флюсов, действие которых тройственно. Во-первых, они предотвращают окисление кромок твердого металла, во-вторых, извлекают оксиды и неметаллические включения из расплавленного металла, а в-третьих, способствуют образованию пленки, защищающей сварочную ванну от воздействия газов пламени и воздуха.

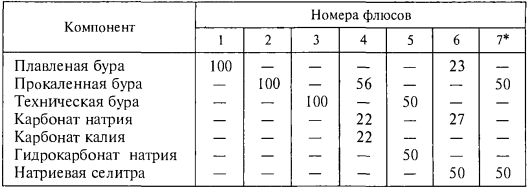

Обычно применяют порошковые кислые флюсы, в состав которых входят боросодержащие вещества (табл. 5.1).

Таблица 5.1

Содержание, %, компонентов флюсов для горячей и холодной сварки чугуна

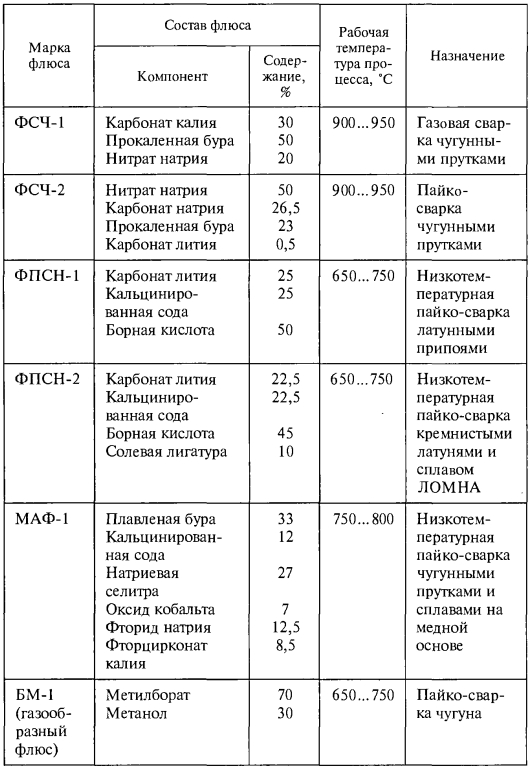

При низкотемпературной сварке чугуна с помощью чугунных прутков и латунных припоев, а также при пайко-сварке используют флюсы, характеристики которых приведены в табл. 5.2.

Таблица 5.2

Флюсы для низкотемпературной сварки и пайко-сварки чугуна

Снижение температуры при низкотемпературной газовой сварке чугуна до 670…750 °С достигается применением специальных флюсов, в то время как процессы пайко-сварки чугуна протекают при температуре 750…950°С.

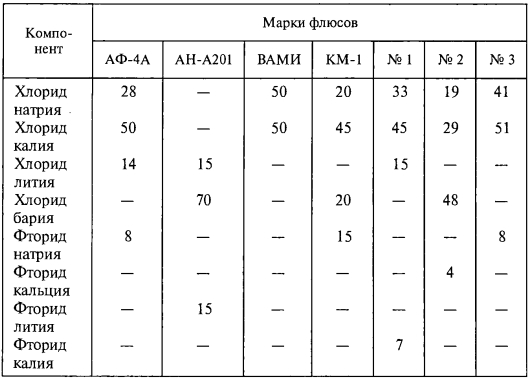

Флюсы для сварки алюминия

При газовой сварке алюминия и его сплавов важное значение имеет состав флюса, поскольку он должен перевести тугоплавкую оксидную пленку (Аl203) на поверхности алюминия в легкоплавкие шлаковые включения, которые образуют корку, защищающую шов. Марки и состав флюсов для сварки приведены в табл

5.3.

Таблица 5.3

Содержание, %, компонентов флюсов для газовой сварки алюминия и его сплавов

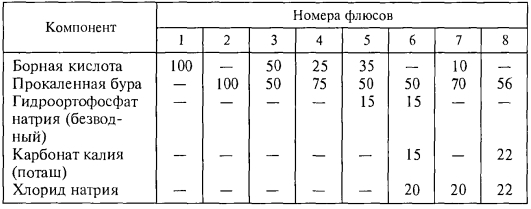

Флюсы для сварки меди. При газовой сварке медь окисляется с образованием на поверхности слоя Сu2O, который вызывает снижение механической прочности и пластичности сварного соединения, а также образование мелких трещин. Поэтому при газовой сварке меди необходимо использовать флюсы.

Рекомендуемые составы флюсов для сварки меди приведены в табл. 5.4.

Таблица 5.4

Содержание, %, компонентов флюсов для газовой сварки меди и ее сплавов

Роль флюсов заключается в растворении образующихся оксидов, в том числе оксида меди, переводе их в легкоплавкие шлаки и предотвращении окисления расплавленного металла.

* Флюс содержит 4% керосина (сверх 100%).

Классификации флюсов для сварки

Все виды данных веществ обладают индивидуальными параметрами. Они различаются внешним видом, химическим составом, назначением, технологией получения. Внешне они бывают:

- в виде порошка;

- кристаллов или зерен;

- паст;

- газов.

Рекомендуем к прочтению Как пользоваться клеем Poxipol

Чаще всего используются порошкообразные и гранулированные формы.

По химическому строению они сохраняют инертность при высоких температурах. По способу получения делятся на:

- плавящиеся;

- неплавящиеся.

Первые используются для улучшения антикоррозийных свойств и внешнего вида шва. Вторые – для его прочности при сварке алюминия, других цветных металлов и углеродистых сталей. По назначению – улучшают химическое строение легированных сталей и механическую прочность заготовок.

Классификации соответствует марка, устанавливаемая предприятием-производителем. Технология получения зависит от химического строения. Неплавящиеся составы имеют основу керамическую. Получают их путем измельчения компонентов с использованием шаровых мельниц.

Мелкие фракции имеют зерно размерами 0,25-1,0 мм, нормальные – 3-4 мм. Первые используются при сварке тонкой проволокой, не превышающей диаметра 1,5 мм. В наименование флюса входит буква М. Среди компонентов встречаются марганец, кремнезем, оксиды некоторых металлов и ферросплавы.

Они способны усиливать процесс сварки и улучшать раскисление кромок заготовок. В результате шов получается мелкозернистый с минимальным содержанием вредных примесей. Проволока используется относительно дешевая.

К недостатку неплавящихся флюсов относится пропускающая влагу упаковка.

Плавленые составы применяются при автоматической сварке. При их изготовлении используется размол компонентов, в которые входят мел, глинозем, плавиковый шпат и другие вещества. Они смешиваются и плавятся в специальных газопламенных или электродуговых печах.

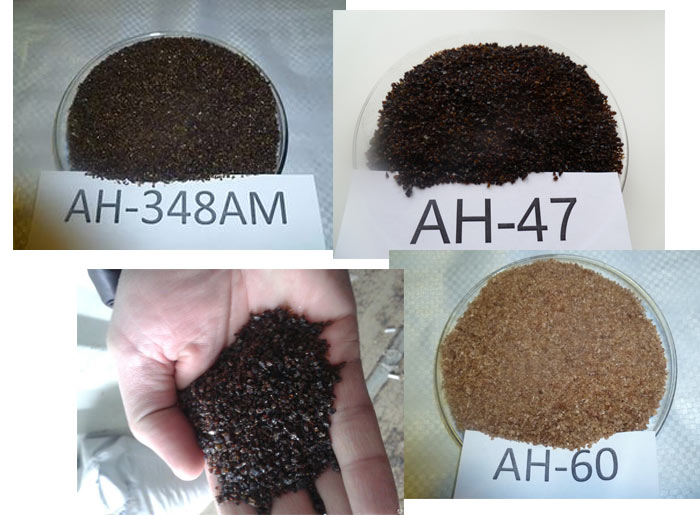

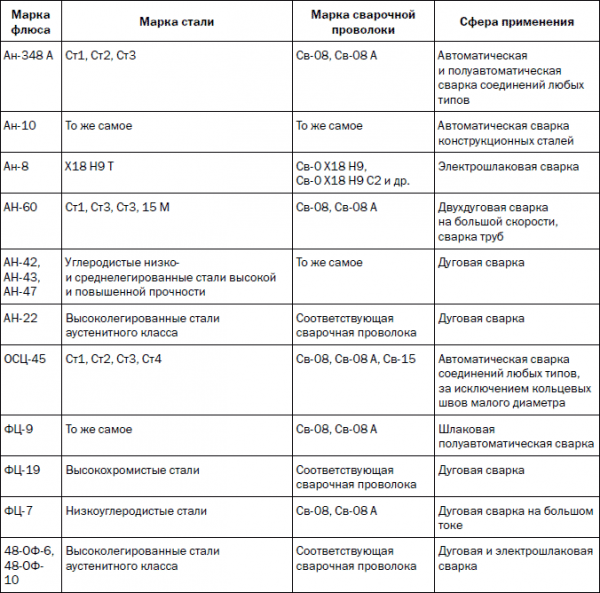

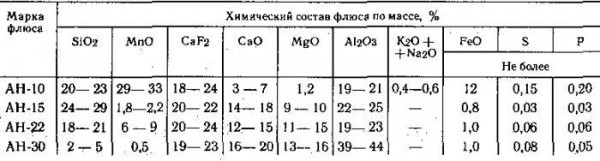

Назначение сварочного флюса АН-348А (флюс ан-348)

Предназначен для механизированной сварки и наплавки конструкций из низкоуглеродистых нелегированных и низколегированных сталей, нелегированной и низколегированной проволокой марок СВ-08, СВ-08ГА, S1, S2 при температурах эксплуатации конструкций до – 40 0С. Флюс с содержанием Fe2O3 на верхнем пределе 2-2,5% рекомендуется только для сварки кремний- и марганцесодержащими проволоками.

При сварке под флюсом АН-348А (ан 348) сварочная проволока и флюс АН-348А одновременно подаются в зону горения дуги, под воздействием теплоты которой плавятся кромки основного металла, электродная проволока и часть флюса АН-348А. Вокруг дуги образуется газовый пузырь, заполненный парами металла и материалов флюса. По мере перемещения дуги расплавленный флюс всплывает на поверхность сварочной ванны, образуя шлак. Расплавленный флюс АН 348А защищает зону горения дуги от воздействия атмосферных газов и значительно улучшает качество металла шва. Современные электродные заводы обеспечивают широкий выбор сварочных электродов и проволок различных типов.

Сварочный флюс ан-348а (Мешок, нетто 30 кг)

Химический состав флюса АН-348А(%):

| SiO2 | MnO | CaO | MgO | Al2O3 | Fe2O3 | S | P | CaF2 |

| 40,0-44,0 | 31,0-38,0 | 0,5-2,2 | 3,0-6,0 |

Физико-механические свойства сварочного флюса АН 348А

| Насыпная плотность, кг/дм3 | 1,3-1,8 |

| Содержание инородных частиц (не растворившихся частиц сырьевых материалов, футеровки, угля, графита, кокса, металлических частиц и др), % | |

| Содержание зерен с цветом, отличающихся от указаного, % | |

| Размер зерен, мм: | |

| > 2,8 | |

| 1:2,8 | >65 |

Флюс сварочный АН-348А на складе ООО «Компания ТНД». Тел. (495) 225-95-78

Аналоги флюсов и проволоки для сварки под флюсом группы сталей С-02 (по AWS), выбор проволоки

| Отечественные марки, Россия | ESAB (ЭСАБ), Швеция | |

| Сварочная проволока | Св-08ГАСв-08ГА-ОСв-10ГАСв-10ГН | OK Autrod 12.22 OK Autrod 12.24 OK Autrod 12.32 OK Autrod 13.27 |

| Св-10НЮ+ АН-22 Св-10НМА+АН-47 Св-10НМА+АН-43 (до минус 70°С) | OK Autrod 13.27 OK Autrod 13.21 OK Autrod 13.43 | |

| Св-10НЮ+АН-22 (стойкая к СКР) | OK Autrod 13.27 OK Autrod 12.22 | |

| Сварочные флюсы | АН-348А ОСЦ-45 АН-22 АН-43 АН-47 | OK Flux 10.62 OK Flux 10.71 OK Flux 10.40 OK Flux 10.61 OK Flux 10.81 |

Назначение флюса

Сварочный расходник данного типа направляется в зону горения и в зависимости от характеристик своего расплава оказывает защитно-модифицирующее воздействие на участок формирования шва. В частности, материал может выполнять следующие функции:

- Создание шлаковой и газовой изоляции для сварочной ванны.

- Наделение сварного соединения определенными технико-физическими свойствами.

- Поддержание стабильности горения дуги.

- Перенос электродного металла (или проволочного расплава) в зону сварки.

- Устранение нежелательных примесей в шлаковой прослойке.

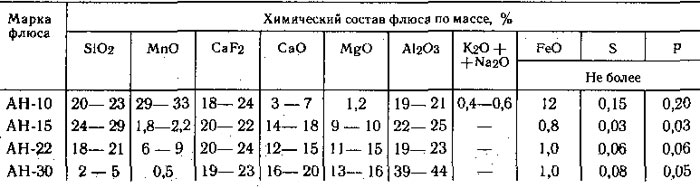

Если говорить о совместимости разных флюсов для сварки с металлами, то наиболее распространенные марки имеют следующие назначения:

- ФЦ-9 – стальные углеродистые сплавы с низким легированием.

- АН-18 – стальные сплавы высокого легирования.

- АН-47 – низко- и среднелегированные стали, характеризующиеся высокими прочностными показателями.

- АН-60 – стали низкого легирования, используемые в трубопроводах.

- ФЦ-7 – используется при сварке низкоуглеродистой стали на токе большой силы.

- ФЦ-17 – гранецентрированное высокотемпературное железо.

- ФЦ-19 – сплавы с повышенным содержанием хрома.

- ФЦ-22 – применяется для выполнения углового шовного соединения в работе с легированными углеродистыми сталями.

- 48-ОФ-6 – задействуется в техниках сварки с подключением высоколегированной электродной проволоки.

Обозначения

Флюс, используемый в ручной дуговой сварке, должен не мешать формированию шва, обеспечивать стабильное горение электрической дуги, и предотвращать образование дефектов в виде трещин и пор в застывающей структуре соединения. Во время плавления нижнего слоя порошка требуется минимальное выделение вредных веществ, угрожающих дыхательной системе сварщика. После окончания горения дуги, корка над швом должна легко отделяться, а гранулированное средство иметь низкую стоимость ввиду больших объемов выполняемых сварочных работ.

Все это нашло отображение в таблице обозначений типов флюса, чтобы пользователи могли легко ориентироваться и приобретать необходимое вещество для конкретного вида работ.

| Символ обозначения | Тип средства |

|

MS |

Марганец-силикатный |

|

FB |

Флюоритно-основной |

|

CS |

Кальций-силикатный |

|

AR |

Алюминатно-рутиловый |

|

AB |

Алюминатно-освновной |

|

W |

Другие типы |

Классификация сварочных флюсов

Все разновидности сварочных флюсов характеризуются следующими параметрами:

- Своим внешним видом – могут быть порошковидными, зернистыми/кристаллическими, пастоподобными и даже газовыми. Например, для целей электросварки или наплавки оптимальными считаются сварочные флюсы в виде порошка или мелких гранул (при этом материал должен обладать ещё и соответствующими показателями электропроводности). В то же время при газосварке или пайке лучше применять флюсы в виде паст, порошка или газа.

- Химическим составом, к которому предъявляются требования химической инертности при весьма высоких температурах, а также способности к эффективной диффузии некоторых составляющих флюсов в металл сварного шва.

- Способом получения. Различают плавящиеся и неплавящиеся флюсы. Первые эффективнее при наплавке, когда поверхность металла должна быть эффективно дополнена иными химическими элементами (например, для улучшения внешнего вида и повышения антикоррозионных свойств). Неплавящиеся флюсы призваны улучшить механические показатели готового шва, поэтому их используют при сварке высокоуглеродистых сталей и цветных металлов, например, алюминия, которые в обычных условиях плохо свариваются.

- По своему назначению. Например, легированная сварочная проволока с флюсом позволяет улучшить химсостав, и повысить уровень механической прочности исходного металла. Особо ценятся флюсы универсального применения, которые можно использовать не только для сварки стали, но также для сварки цветных металлов и сплавов.

Типовыми составляющими любого сварочного флюса являются кремнезём и марганец. Однако для целей легирования в состав флюсов могут включаться различные ферросплавы и металлы.

Классификацию рассматриваемых материалов часто производят также и по их марке. Она определяется предприятием-разработчиком. Например, все марки флюсов, которые были разработаны Институтом электросварки имени Патона, в своём обозначении обязательно имеют буквы АН (академия наук). Своё «фирменное» обозначение ФЦ имеют и флюсы, разработанные Центральным НИИ транспортного машиностроения. Несмотря на то что рецептура практически всех флюсов стандартизирована (например, флюсы, предназначенные для автоматической сварки под флюсом сварочными тракторами, выпускаются по требованиям ГОСТ 9087), единой маркировки данных материалов нет.

Действие сварочных флюсов при проведении сварки

Для ручной сварки флюс насыпается слоем толщиной до 60 мм на поверхности металла, которые прилегают к будущему стыку. При недостаточной толщине слоя флюса может быть непровар металла, с образованием трещин и раковин. После этого возбуждается разряд (при электросварке) или поджигается горелка – при газопламенной. По мере перемещения сварочного электрода слой флюса подсыпается на новые поверхности. Поскольку размеры столба в дуги больше высоты флюса, то разряд протекает полностью в жидком расплаве компонентов, которые воздействуют на металлический расплав с удельным давлением до 8…9 г/см2. В результате проведения сварки под флюсом исключается разбрызгивание металла, сокращается расход сварочной проволоки и повышается производительность процесса. Это происходит потому, что наличие флюса позволяет использовать более высокие значения рабочего тока без опасности получения прерывистого сварочного шва. Для сравнения – токи 450…500 А при открытой сварке применять невозможно, т. к. дуга выплёскивает металл из сварочной ванны.

В условиях автоматической или полуавтоматической сварки сварочные флюсы используются так. Флюс подаётся из бункера по специальной трубке. Чуть позже включается подача электродной проволоки с катушки, которая расположена после ёмкости с флюсом. По мере выполнения сварки часть флюса, которая не была использована и связана шлаками, пневматически отсасывается в специальную ёмкость. Расплавленная и охлаждённая шлаковая корка впоследствии механически удаляется с поверхности сварного шва.

Положительными факторами применения сварочных флюсов являются:

- Отсутствие потребности в предварительной разделке кромок будущего шва, поскольку при больших токах (для электросварки), либо повышенной концентрации кислорода (при газовой сварке) расплавление металла протекает значительно интенсивнее.

- Отсутствие угара металла, как в зоне шва, так и на поверхностях, которые прилегают к нему. Всё это сопровождается повышением качества готового сварного шва.

- Более устойчивое горение дуги.

- Увеличение КПД источника питания, поскольку снижаются потери энергии, затрачиваемой на нагрев металла, его разбрызгивание и повышенного расхода сварочной проволоки с флюсом.

- Более комфортные условия труда сварщика, поскольку значительная часть пламени дуги экранируется слоем флюса.

Ограничением для применения сварочных флюсов считается невозможность быстрого осмотра места выполненной сварки. Это повышает требования к качеству подготовительных работ, особенно, если сваркой соединяют детали сложной конфигурации. Кроме того, сами флюсы достаточно дороги, а их расход сопоставим с затратами на сварочную проволоку.

Паллетоупаковщик. Автоматизированная упаковка груза

Строительные ходули. Инструмент будущего или бесполезная экзотика?

Технология сварки

Прежде всего, перед сваркой необходимо подготовить металл. Для каждого металла подготовка своя, но мы дадим общие рекомендации. Нужно очистить деталь от грязи, краски и коррозии. Затем нужна тщательная зачистка поверхности с помощью металлической щетки или шлифовального круга. Только после подготовительных операций можно приступать к сварке.

Технология сварки под флюсом проста за счет того, что многие процессы выполняет не человек, а машина. Мастеру не нужна зажигать дугу, следить за ее стабильностью, выбирать скорость подачи проволоки и так далее. Все, что от вас требуется — правильно настроить режимы сварки под флюсом. По сути, задать машине программу действий. Ниже таблица с перечислением режимов автоматической сварки под флюсом.

Это режимы автоматической сварки под флюсом для стыковых соединений. Естественно, существуют и другие типы соединений, поэтому для них нужно произвести расчет режимов сварки. Здесь мы не будем касаться этой темы, поскольку она очень обширна (сколько типов соединений, столько и формул), поэтому изучите эту информацию самостоятельно. В интернете много способов расчета.

При работе также используется специальная присадочная проволока для сварки под флюсом. Ее подача тоже автоматизирована, нужно лишь загрузить бобину в подающий механизм. Рекомендуем приобретать проволоку, изготовленную из того же металла, что и деталь.

Теперь немного о флюсе. Он тоже подается автоматически, только предварительно его нужно насыпать в специальный резервуар. Толщина слоя флюса зависит от толщины свариваемого металла. Чем металл толще, тем больше нужно флюса.

У вас может возникнуть закономерный вопрос: а плавится ли флюс? И влияет ли он на структуру шва? Да, конечно флюс плавится под действием температуры. Но при этом он никак не нарушает структура шва, а лишь улучшает ее. Но при этом застывший флюс превращается в шлак, который после сварки нужно удалить. Остатки неиспользованного флюса можно использовать повторно.

Подобная технология применения флюса при автоматической сварке позволяет существенно увеличить скорость работ, при этом не потеряв в качестве.

Классификация

Флюс для сварки стали может различаться друг от друга по внешнему виду, химическому составу, физическому состоянию, областью применения и назначению. Использование флюсов регламентируется соответствующими нормативными стандартами. Так, например, в ГОСТе 8713-89 обозначены требования к электросварке железных изделий, никеля, металлоизделий из различных видов стали.

По назначению флюсы можно разделить на те, которые предназначены для сварки низкоуглеродистых сталей, низколегированных, с высокой степенью легированности, для соединения активных металлов. Для низкоуглеродистых сталей используются флюсы с большим содержанием кремния и марганца. Имеются различные варианты, касающиеся количества их содержания. Недостаток содержания марганца во флюсе может быть компенсировано использованием сварочной проволоки, которая обладает большим количеством марганца.

Для соединения сталей с низкой степени легированности используются флюсы, обладающие высокой степенью химической инертности, относящиеся к оксидному виду. В зависимости от марки в них содержится 5-35 процентов оксида кремния. Для сварки высоколегированных сталей используются флюсы, обладающие невысокой химической активностью. Могут применяться флюсы смешанного типа, в состав которых входят оксиды и соли в разных пропорциях. Для таких активных металлов, как титан, применяются солевые флюсы, состоящие из смеси галогенидов.

Активность — это важная составляющая характеристик флюсов, которая обозначается в условных единицах в диапазоне от единицы до десяти. Чем больше значение, тем большую активность проявляет эта марка флюса.

По методу получения флюсы подразделяются на полученные методом сплавления, склеиванием, механическим перемешиванием, дроблением зерен. Флюсы, полученные методом склеивания, называются керамическими. Керамические флюсы можно применять для сварки поверхностей с остатками ржавчины и окислов на поверхности изделий, наличия на ней следов влаги. Керамическую смесь можно добавлять к стекловидной.

При газовой сварке и пайке рекомендуется применять флюсы, имеющие вид мелкого порошка, газа и пасты. Физическое состояние определяет то, как выглядит флюс. Он может выглядеть, как мелкий порошок, стекловидные гранулы, пемзообразные, газообразные, в виде пасты. Они могут быть прозрачными и пористыми.

Состав флюса определяется его химическими составляющими

Эти показатели являются важной характеристикой. Основной показатель — химическая инертность в условиях температур, имеющих большое значение

Кроме этого материал, из которого состоит флюс, должен гарантировать диффузию некоторых элементов в металл шва.

Во многих видах флюсов наибольшую долю составляет кремнезем, препятствующий образование углерода, что снижает появление в шве трещин и пор. В ходящий в состав флюса марганец, являющийся активным раскислителем, способствует снижению образования окислов в месте, где расположена сварочная ванна. Марганец также входит в реакцию с серой, что облегчает удаление после окончания сварки.

Задача таких добавок во флюс, как молибден, вольфрам, хром, титан, заключается в восстановлении первоначального состава основного металла, а также придания ему дополнительных полезных свойств.