Шлифовальная головка для токарного станка

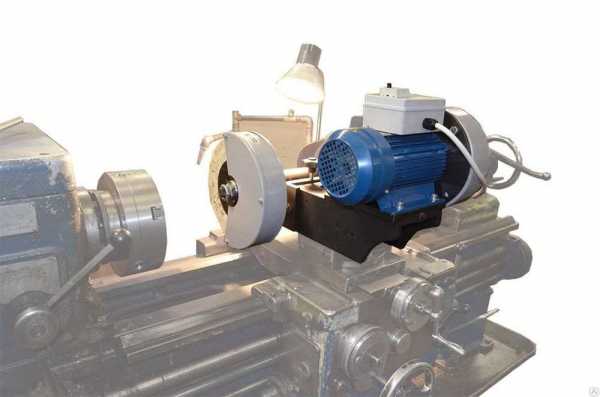

ПРОМКАСКАД объявляет о запуске новой серийной продукции – шлифовальная головка для токарного станка. Для обеспечения чистовой обработки деталей изготовленных на токарном станке часто требуются круглошлифовальные станки. Но не все компании могут позволить себе содержать широкий парк металлообрабатывающего оборудования. Поэтому существует большая потребность в специальной оснастке на токарные станки (самый распространенный тип металлообрабатывающего оборудования). Для обеспечения потребности в шлифовальном оборудовании была разработана специальная шлифовальная головка на токарный станок. Она позволяет производить как круглое наружное шлифование так и круглое внутреннее шлифование.

Шлифовальная головка состоит из электродвигателя мощностью от 1.1 кВт, подключаемого в электросеть токарного станка, станины, устанавливаемой на универсальном токарном станке вместо штатного резцедержателя, и скоростного шпинделя. В полной комплектации головка Шлиф-1 имеет два шпинделя: для наружной шлифовки абразивными кругами диаметром 125 мм и для внутренней шлифовки шарошками диаметром от 8 до 40 мм. Внутришлифовальные шарошки наклеиваются на входящую в комплект шпинделя оправку.

Шлифовальная головка Шлиф-1 устанавливается на токарные станки с диаметром шпильки резцедержателя не более 22,5 мм. Поверхность прилегания к основанию 202 мм х 102 мм. Размер максимального внешнего диаметра шлифовки ограничен продольным перемещением суппорта токарного станка. Если отвести суппорт на себя до упора, прибавить к оси шпильки резцедержателя 167,5 мм ( в сторону обрабатываемой детали), то получим место где находится край абразивного круга диаметром 125 мм. Максимальный радиус обрабатываемой детали — это расстояние от этой точки до оси токарного патрона.

Минимальное расстояние от оси резцедержателя, до оси шпинделя шлифовальной бабки составляет 105 мм. Длинна паза 40 мм. Соответственно получаем диапазон поперечной фиксации шлифовального приспособления в 40 мм. Частота вращения шпинделя для наружного шлифования на холостых оборотах при 50Гц — 5000 об/мин, внутришлифовальный шпиндель вращается со скоростью 16 800 об/мин. Конструкция этого приспособления отвечает строгим требованиям машиностроительных норм и эргономики.

К преимуществам головки можно отнести:

- Экономия – нет необходимости покупать отдельный шлифовальный станок;

- приводные валы на прецизионных подшипниках;

- моторная база и шпиндельная втулка регулируются;

- частота вращения шпинделя конфигурируется в зависимости от типа задачи;

- точность в пределах 0,01 – 0,03 мм;

- высокая чистота поверхности;

Классификация и сфера применения

Токарные станки – это металлорежущее оборудование предназначенное для обработки наружных и внутренних поверхностей, нарезания резьб, отверстий и других операций. Дополнительно, станки с ЧПУ могут комплектоваться устройствами для шлифования и фрезерования поверхностей. В зависимости от расположения шпинделя токарное оборудование подразделяется на горизонтальное и вертикальное. Основными характеристиками являются расстояние между центрами и наибольший диаметр обрабатываемой заготовки.

В России действует классификация принятая ещё при СССР, согласно которой все виды токарных станков относятся к первой группе оборудования. В эту категорию входят:

- Станки автоматические и полуавтоматические одношпиндельные.

- Автоматы и полуавтоматы многошпидельные.

- Станки отрезные.

- Токарно-револьверные станки.

- Токарно-карусельные металлорежущие станки.

- Лобовое и винторезное оборудование.

- Станки многорезцовые и полировальные.

- Специальные токарные станки.

- Специализированные автоматы и полуавтоматы.

Практически все типы станков выпускаются в пяти степенях точности, которая маркируется соответствующей литерой:

- А – особо высокая;

- В – высокая;

- С – особая;

- Н – нормальная;

- П – повышенная.

Дополнительные устройства к токарным станкам

Державки, поворотные головки, шлифовальные головки.

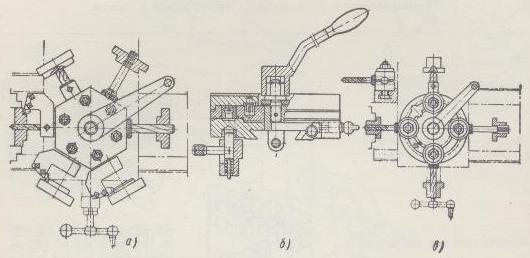

Многорезцовые державки. Для обработки деталей, требующих большого числа переходов. Устанавливается на месте демонтированного резцедержателя.

Поворотные (револьверные) головки для задней бабки токарного станка. Для обработки отверстий небольших размеров, требующих применения нескольких инструментов.

Поворотные (револьверные) головки суппортные головки.Для обработки наружных поверхностей и отверстий. Устанавливаются на месте демонтированного резцедержателя. Инструментодержатели устанавливаются: а) в гнездах; б) центрируются по калиброванным пазам; в) по кольцевому Т-образному пазу.

Применяется на станках, где отсутствуют поворотные резцедержатели. Инструмент (резец, сверло, развертка, и т. д.) закрепляется в сменной державке 1, которая крепится рукояткой 2.

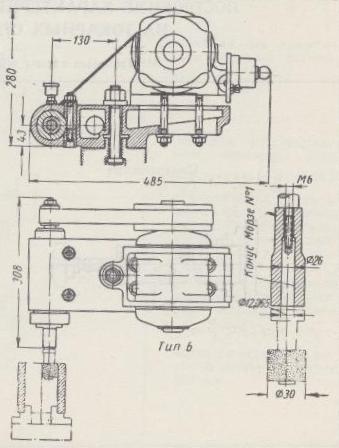

Шлифовальные головки для наружного шлифования. Для токарного станка ДИП-200. При незначительной переделке могут быть использованы и на станках других моделей.

Шлифовальные головки для внутреннего шлифования. Для токарного станка ДИП-200. При незначительной переделке могут быть использованы и на станках других моделей.

Универсальная шлифовальная головка. Применяется для наружного и внутреннего шлифования.

Архив новостей:

- На рисунках 1-4 приводятся необходимые справочные данные по оправкам и вспомогательному инструменту, который используется для установки и закрепления режущего инструмента на токарных станках. Рис.1.Размеры резцедержателей токарных станков. Рис.2. Державки суппортные для инструмента с конусом М…

«>Вспомогательный инструмент и приспособления для работы на токарных станках

- Основные типы стандартных токарных резцов приведены в таблице 2 и 4. Формы пластины из быстрорежущей стали и твердых сплавов для токарных резцов приведены в таблице 3 и 5. Пластинки из твердых сплавов соединяются со стержнем пайкой или механическим способом. Способы механического крепления пласти…

«>Резцы для токарных станков.

- Установка токарных резцов.

- Резцы состоят из рабочей части (головки) и стержня (тела) Рис.2. На рабочей части путем заточки образуются: передняя поверхность, по которой сходит стружка; задняя главная поверхность, обращенная к поверхности резания; задняя вспомогательная поверхность, обращенная к обработанной поверхности. Пере…

«>Резцы для точения

- Точением могут быть получены наружные цилиндрические, конические и фасонные поверхности (обтачивание), внутренние цилиндрические, конические и фасонные поверхности (растачивание), торцовые плоские и фасонные поверхности (подрезание, прорезание, отрезание). На обрабатываемой детали различают Рис.1: …

«>Точение | Общие сведения.

Daoist Yoga

Описание некоторых групп токарных станков

Лобовые станки

Токарные лобовые станки созданы для изготовления деталей до 4 метров в диаметре. Назначение станков, имеющих такие технические характеристики, для вытачивания на них цилиндрических и конических деталей. Но так же на широких заготовках, размещаемых на планшайбе, могут проводиться и другие работы по металлу, такие как нарезание бороздок, выборка фасок и многое другое. На лобовых станках производятся тяжёлые и разнообразные работы, что накладывает отпечаток на его технические характеристики. Токарно-винторезные станки по сравнению с лобовыми имеют более сложную конструкцию.

Рабочая часть лобового станка состоит из:

- плиты;

- суппорта и его основания;

- передней и задней бабок;

- планшайбы.

Токарно-карусельные станки

Схема карусельных станков немного сложнее. Он имеет:

- станину;

- планшайбу;

- пульт управления;

- револьверную головку с несколькими позициями (например, 5);

Оснащён:

- вертикальным револьверным суппортом;

- двумя коробками передач;

- траверсами;

- боковым суппортом;

- 1 или 2 стойками (в зависимости от конструкции и назначения):

- маховичком и боковым маховичком;

- держателем резцов на 4 предмета.

На токарно-карусельных станках обрабатываются детали диаметром от 2 метров. Каждая из моделей токарно-карусельных станков может обрабатывать заготовки различного диаметра. Увеличение диаметра заготовки в 1,26 раза требует увеличения рабочей площади станка. Массово производились 6 видов карусельных станков, со схожими технические характеристики, которые могли обрабатывать заготовки следующих размеров:

- 2-метровые;

- 2 м 52 см;

- 3 м 18 см;

- 4 м;

- 5 м 4 см;

- 6 м 35 см.

При необходимости производства деталей превышающих показатель 6,35 метра, на заказ изготавливаются специализированные станки с уникальными техническими характеристиками. Высчитать необходимый размер рабочей площади следующей в ряду модели не сложно, достаточно предыдущее значение умножить на 1,26.

Применение шлифовальных станков

С помощью станка для шлифования можно осуществлять ряд технологических операций:

- шлифовку внутренних, а также наружных поверхностей деталей, имеющих различную форму и назначение;

- заточку инструментов различного назначения;

- обдирку, шлифование, а также отрезку отливок из металла, изделий со сложным профилем;

- обработку зубчатых деталей, а также деталей с резьбой;

- формирование на стальных прутках канавки шпоночного и спиралевидного типа.

Шлифовальный станок практически незаменим при работе с деталями, изготовленными из керамических и магнитных материалов и отличающимися сложностью обработки и высокой хрупкостью. Кроме того, шлифовальные станки способны выполнять технологические операции шлифовки и обдирки на высокоскоростных режимах, что делает такое оборудование эффективным и производительным. На этих станках можно в процессе обработки удалять с поверхности заготовки большое количество металла за короткий промежуток времени.

На видео ниже работа круглошлифовального станка с ЧПУ:

Все шлифовальные станки работают по одному принципу: обработка металла осуществляется за счет одновременного вращения и перемещения или вращения обрабатываемой детали. Рабочей поверхностью является периферия или торец абразивного круга, а заготовка движется по отношению к ней по прямолинейной или дуговой траектории. Любой шлифовальный станок содержит в своей конструкции несколько кинематических цепей, которые обеспечивают:

- передвижение рабочего стола в продольном и поперечном направлении, что возможно благодаря гидравлическому приводу;

- вращение рабочего инструмента – шлифовального круга, осуществляемое за счет индивидуального привода рабочего инструмента;

- подачу заготовки или инструмента в поперечном направлении за счет гидравлического или электромеханического привода;

- правку круга, которую можно выполнять вручную за счет использования электромеханической либо гидравлической системы;

- вращение заготовки или рабочего стола;

- подачу рабочего инструмента на глубину, что может выполняться за счет гидравлического или механического привода.

ПУ

Основными параметрами, которые задаются программой, являются:

- Скорость работы;

- Максимальное ускорение;

- Направление хода;

- Минимальная и предельная мощность.

Конструктивные особенности станка с ЧПУ дают возможность для автоматизированной или полуавтоматической обработки изготавливаемых деталей. Благодаря программированию основных функций повышается точность работы двигателя. Отсутствие или низкое влияние человека на процесс производства позволяет ускорить механизм работы и повысить жесткость механизмов, повышая их износоустойчивость. Повышению качества изделий способствуют также устранение зазоров в подвижных частях и снижение КПД за счет трения, а также снижение температурных погрешностей за счет программного контроля рабочих температур внутри устройства.

Оглавление

Токарные станки используются для обработки деталей цилиндрической формы. Они включают в себя множество разновидностей, которые отличаются по размеру и наличию дополнительных функций. Такие промышленные модели как, токарный станок 16К20 очень распространены и широко используются в современной промышленности. Чтобы устройство нормально функционировало, требуется знать все особенности его деталей.

Станина токарного станка служит для закрепления практически всех механизмов и узлов, которые применяются на данном оборудовании. Зачастую ее отливают из чугуна, чтобы получить массивную и прочную конструкцию, которая смогла прослужить длительный срок. Это связано с тем, что она будет подвергаться большим нагрузкам. Не стоит также забывать об устойчивости, так как массивные большие модели используют огромную энергию во время работы и основание должно хорошо сопротивляться нагрузкам.

фото:станина токарного станка

Станина и направляющие станка крепятся при помощи болтов к тумбам или парным ножкам. Если устройство короткое, то применяется две стойки. Чем оно длиннее, тем больше стоек может потребоваться. Большинство тумб имеет дверцы, что позволяет их использовать в качестве ящиков. К направляющим следует очень внимательно относиться и оберегать их возможности повреждения. Не желательно оставлять на них инструменты, заготовки и прочие изделия. если все же приходится располагать на них металлические предметы, то перед этим следует положить деревянную подкладку. Для лучшего ухода, перед каждым применением станка, станину требуется протирать и смазывать. Когда работа завершена, следует удалять с нее стружку, грязь и прочие лишние предметы.

Особенности конструкции станины металлорежущих станков могут отличаться в зависимости о конкретной модели, так как они разрабатываются для удобного и безопасного размещения всех узлов оборудования. Но основные положения во многих случаях остаются одинаковыми, так что на примере популярных моделей можно рассмотреть основы.

Устройство чугунной станины

фото:устройство чугунной станины

- Продольное ребро;

- Продольное ребро;

- Поперечное ребро, служащее для связи продольных ребер;

- Призматические направляющие продольных ребер;

- Плоские направляющие, которые служат для установки задней и передней бабки, а также для передвижения по ним суппорта;

Стоит отметить, что у направляющих станины поперечное сечение может иметь различные формы. Обязательным правилом является соблюдение параллельного расположения, так что все должно быть равноудаленным от оси центров. Это требует точной фрезеровки или строгания. После этого осуществляется операция по шлифовке и шабрению. Все это обеспечивает точную обработку изделий, а также ликвидацию проблем с передвижением суппорта и возникновением толчков.

Параметры резцов для применения их в оборудовании

Ключевые параметры технологического процесса этого вида деятельности зависят от выбранной насадки (резца). Угол ее поворота влияет не только на придаваемую форму при точении и вырезании заготовки, но и на температуру. Главная задача мастера — следить за эффективным отводом температуры металла, так как при сильном нагреве детали могут потерять первичную геометрическую форму. Нагрев заготовок зависит от их размера и плотности металла. Для чугуна, например, не рекомендовано во время первой операции устанавливать главный угол резца на 60 и более градусов, так как сильное воздействие на материал нагреет его до критической температуры. Оптимальным параметром в таких условиях будет угол в 45 градусов с последующим его увеличением к нужному показателю.

Выделяют два основных вида резцов для расточки металлических заготовок:

- Черновые резцы;

- Чистовые резцы.

Первый вариант необходим для первичных процессов растачивания, когда снимается значительная часть металла. Структура и поверхность резца не позволяет добиться идеальной гладкой поверхности. Подобные насадки обладают высокой механической прочностью, так как подвергаются высоким нагрузкам из-за большого объема снятого металла (это приводит к нагреву и другим факторам). Несмотря на первичную расточку, во время этой операции достигается максимальная размерная точность.

Чистовые резцы предназначены для точной филигранной расточки и приданию точных размеров, указанных в техническом задании. Если «грубые» насадки могут оставить шероховатую фактуру на заготовке, то чистовые резцы полностью сглаживают поверхность, удаляя любые неровности и элементы стружки даже на самых плотных металлах и сплавах. Форма резцов разработана таким образом, чтобы стружка в процессе отвода не западала в движущиеся механизмы, а выводилась наружу в специально отведенные емкости под патроном и шпинделем.

Приспособления для токарного станка по металлу

Функциональные возможности токарного станка во многом определяются применением специальных приспособлений. С их помощью можно выполнять дополнительные операции (фрезерование, шлифовка, нарезка резьб и т. д.), упростить выполнение работ или обеспечить фиксацию деталей со сложной конфигурацией.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Дополнительные опоры

При обработке заготовок большой длины и малого диаметра, для обеспечения надежной фиксации применятся дополнительные опоры – люнеты. Они необходимы для повышения жесткости обрабатываемых заготовок. В зависимости от конструкции люнеты могут быть:

- подвижными;

- неподвижными;

- модернизированными с самоустанавливающейся муфтой;

- самоцентрирующимися, с встроенными в кулачки подшипниками.

Неподвижные приспособления применяются для обработки заготовок валов, длина которых превышает 10 диаметров изделия. Перед установкой люнета необходимо закрепит заготовку в центрах и проточить шейку под кулачки. Сам люнет состоит из чугунного корпуса с откидной крышкой для облегчения фиксации заготовки. Корпус крепится к станине планкой и болтом. Кулачки перемещаются с помощью регулирующих винтов, для их фиксации в нужном положении используются специальные винты. В некоторых конструкциях вместо кулачков используются ролики для снижения силы трения.

Подвижные люнеты устанавливаются непосредственно на каретку суппорта. Данное приспособления также используется для точения длинных валов, в частности для чистовой обработки, нарезки резьбы и других операций. Регулируемая кулачковая система позволяет настроить люнет под размер вала.

Приспособления для фрезерования и шлифовки

В современной металлообработке широко применяются приспособления для фрезерования поверхности обрабатываемой детали. С его помощью можно производить выборку пазов и канавок, контурную обработку и фрезерование плоскостей. На приспособление можно устанавливать торцевые и концевые фрезы для соответствующих операций.

Специальные шлифовальные приспособления применяются при штучном и мелкосерийном производстве, когда экономически нецелесообразно приобретать специальный станок для данной операции. Приспособление для шлифовки имеет собственный электродвигатель который подключается к цепи токарного станка. Головка приспособления имеет собственную станину, которая крепится вместо резцедержателя. Вращение осуществляется с помощью ременной передачи.

Применение различных приспособлений позволяет использовать весь потенциал токарного станка, является экономически оправданным с точки зрения уменьшения эксплуатационных расходов.

Какие есть, виды?

Приспособления с ЧПУ устанавливаются на оборудование с программным управлением. Это может быть фрезерный станок, токарный, карусельный и другие агрегаты с неподвижно расположенными резцами.

На фрезерное оборудование ЧПУ устанавливают узлы:

- револьверные;

- угловые;

- расточные;

- делительные;

- универсальные.

Револьверные головки имеют несколько шпинделей, вращающихся от одного привода. Фрезы и сверла поочередно обрабатывают деталь под разными углами, фрезеруя ее, производя выборку сложных пазов и канавок, сверление отверстий и расточку. Устанавливаются револьверные устройства на станки с ЧПУ:

фрезерные;

токарные;

универсальные.

На токарные агрегаты для выполнения фрезерных работ устанавливаются на корпусе суппорта приспособления с независимым приводом. Они используются в случае, когда необходимо сделать ровную выборку на цилиндрической поверхности, вырезать паз, просверлить отверстие, выполнить другую обработку. Привод узла подключается к системе ЧПУ и управляется программой.

Одношпиндельные головки ставятся на карусельные, расточные и долбежные станки, когда необходимо произвести вырезку паза, быструю обдирку наружной поверхности, сверловку и шлифовку. Приспособление крепится вместо резца, подключается к источнику питания и системе программного управления.

Важно!

На универсальных токарных станках с ЧПУ приспособление может иметь револьверную головку на 6 или 8 шпинделей. Инструмент меняется и подается автоматически в процессе обработки детали. На таком оборудовании производится полный цикл изготовления сложных по форме деталей.

Угловые приспособления созданы для изменения угла расположения фрезы. Они устанавливаются в основном на механические агрегаты и увеличивают количество обрабатываемых плоскостей.

Виды оснастки для токарно-винторезных станков

Токарно-винторезный станок используется для выполнения определенных операций по обработке металлов и их сплавов с целью получения деталей необходимой конфигурации. В число таких операций входят:

- расточка и обточка наружных и внутренних плоскостей деталей цилиндрической, конической и фасонной формы;

- подрезка и обработка торцов;

- проточка каналов и сверление;

- зенкование отверстий;

- развертывание отверстий;

- нарезание различных видов резьбы.

В процессе эксплуатации токарно-винторезных станков используются различные инструменты и приспособления: режущие инструменты — резцы, метчики, плашки, сверла, развертки, зенкеры и пр.; в качестве приспособлений для крепления обрабатываемых на станке деталей — патроны с числом кулачков от двух до четырех, имеющие ручной или механизированный привод зажима. Кроме перечисленных инструментов и приспособлений также применяется оснастка для токарно-винторезных станков, способствующая увеличению их функциональности и возможностей регулировки таких станочных элементов, как ручная и автоматическая подача суппорта (продольного и поперечного), устройства для изменения угла наклона или поворота обрабатываемой детали и другие. Использование дополнительной оснастки не только приводит к увеличению производительности выполняемых на станках работ за счет сокращения времени на обработку деталей, но и позволяет добиваться максимально возможного качества выпускаемой продукции. Применение оснастки предоставляет возможность выполнять обработку нестандартных деталей. Оснастка токарно-винторезного станка подразделяется на основную и вспомогательную. Она предназначена для создания возможности обработки наружной и внутренней поверхности корпусов клапанов, вентилей, затворов и другой запорной арматуры, а также используемых в их конструкции фланцев и уплотнений, для сверления отверстий в случае несовпадения с осью вращения и пр. Кроме того, оснастка к токарно-винторезным станкам используется для того, чтобы получить возможность установки металлической заготовки или используемого инструмента особым способом. Оснастка токарно-винторезных станков включает различные по конструкции поворотные механизмы, съемные копировальные устройства, втулки, патроны, различные тиски и другие детали. Дополнительная оснастка для токарно-винторезного станка устанавливается в держатель для инструментов или в патрон. Самыми популярными и востребованными из всего многообразия моделей оснастки к токарно-винторезным станкам считаются патроны, предназначенные для зажима различных по форме деталей: клиновые, цанговые, поводковые, мембранные, сверлильные, с хвостовиками, механизированные, быстросменные, клинореечные, и пр. Вторыми по популярности деталями оснастки для токарно-винторезных станков считаются самые различные по конфигурации втулки. Они устанавливаются в заднюю бабку и используются для создания возможности совмещения разных типов инструментов со станком. Вместе с тем, достаточно часто используются и такие детали, входящие в состав технологической оснастки, как различные по принципу действия и конфигурации упоры, вращающиеся центры со сменными насадками, подвижные и неподвижные люнеты, инструментальные державки (оправки), самозажимные хомутики.

Кроме увеличения производительности станка дополнительная оснастка способна оказывать влияние на увеличение качества выполняемых работ, увеличивая точность соблюдения размеров и чистоту обработки. Поэтому профессиональный подход к выбору необходимой для данного конкретного случая дополнительной оснастки позволяет увеличить скорость выполнения необходимых рабочих операций и улучшить качество конечной продукции

В процессе подбора требуемой единицы оснастки следует принять во внимание множество самых различных факторов: тип токарно-винторезного станка, конфигурацию предназначенной к обработке детали, последовательность выполнения необходимых рабочих операций и т. д

В наши дни совершенно невозможно представить работу токарно-винторезных станков без использования технологической оснастки.