Технология сварки пластмасс феном или термопистолетом

Метод применяется для изделий любой конфигурации. Феном монтируют трубы, бамперы, бассейны, напольные покрытия и многое другое.

Феном для сварки пластика соединяют любые термопласты. Пистолет чаще применяется для соединения деталей внахлест: разогревается пространство между ними, после этого шов уплотняется, прокатывается валиком. Также соединяют детали с помощью фена, когда изделия соединяются встык, в зону шва подается присадочный пруток – он направляется поверх стыка или в него. Теперь про насадки, строительный фен для сварки прутком одновременно разогревает кромки и присадочный материал. Насадки на фены разделяются по видам:

- фиксирующие перед сваркой прижимают свариваемые поверхности;

- щелевые удобны при сварке кровельных материалов;

- формировочные используются для прутка толще 4 мм.

Технология выполнения шва предполагает предварительную обработку кромок: их очищают, обезжиривают. С кромок, толще 2 мм, предварительно снимают фаску, чтобы было место для укладки прутка. При соединении тонких пластиков пруток подается непосредственно в зазор между деталями. Необходимо учитывать, что с применением присадочного материала образуется выпуклый шов. При необходимости лишний полимер срезается. Для образования ровного соединения необходимо соблюдать расстояние между феном и соединяемыми деталями. Скорость движения фена регулируется так, чтобы пруток и кромки успели разогреться, но не сильно оплавились. Не должно быть деформации края.

Сварка полипропилена горячим газом (сварка феном)

Наиболее простой и бюджетный, с точки зрения оборудования, способ сварки, широко распространенный при сварке листов малой толщины и/или линейных размеров.

При этой технологии основные материалы и присадочный материал (сварочный пруток) свариваются подогретым газом (чаще всего воздухом) с использованием прижимного давления на соединяемых поверхностях которое создается вручную оператором. Проводка (подача прутка) также осуществляются вручную. Воздух подогревается электрическими нагревательными элементами (феном) до температуры необходимой для сварки. Нагрев места сварки и сварочного прутка происходит одновременно с помощью специальной сварочной насадки на фен. Форма и размеры насадки, в основном, определяются формой и сечением сварочного прутка.

Основные параметры процесса:

| Воздух, л/мин. | Температура в сопле форсунки ˚ С | Скорость газа см/мин | |||

|---|---|---|---|---|---|

| Диаметр форсунки, мм | Диаметр скоростной форсунки | ||||

| 3 | 4 | 3 | 4 | ||

| 60-7060-7060-70 | 280-320280-320280-320 | ок.10ок.10ок.10 | 50-6050-6025-30 | 40-5040-5040-50 |

Выбор сварочных прутков

Присадочный материал выбирается под тип свариваемого пластика. Он указывается в маркировке. Присадочные полипропиленовые стержни выпускаются разного сечения: треугольные, круглые. Если детали скрепляются под прямым углом, лучше выбирать треугольный стержень. Они различаются по цвету. Большим спросом пользуются черные и серые. Полиэтиленовые прутки для сварки пластика мягче, чем полипропиленовые, температура плавления ниже (от +160°C).

При выборе присадки необходимо обращать внимание на температуру плавления прутка или стержней. Допустимо использование незначительно отличающихся полимеров, если они сходны по режиму пластичности

Важно, чтобы присадочный материал хорошо входил в экструдер, подходил по диаметру загрузочного отверстия и выходного сопла. Для ручных экструдеров применяются прутки или стержни от 2 до 7 мм

Виды стыковки

Популярный способ производства современных трубных изделий — использование стиролов. Материалы позволяют изготавливать прочные, устойчивые перед агрессивными средами трубопроводы.

Пластиковый водопровод

Пластиковый водопровод

Они применяются при монтаже водопровода с горячей и холодной водой. При этом существует несколько методов стыковки пластикового трубопроката.

ПП трубопроводы

Трубопроводные полипропиленовые детали соединяются между собой с помощью пайки. В этом случае стыкуемые элементы системы нагреваются с помощью специального сварочного оборудования. Его обычно называют паяльников или утюгом.

Стыковка с другими видами трубопроката выполняется при использовании специальных комбинированных муфт. Они представляют собой ПП изделия, с одной стороны которых впрессована металлическая втулка с наружной или внутренней резьбой.

Другой конец фитинга имеет вид патрубка из полипропилена. Именно эта часть спаивается с ПП трубой. Другая сторона муфты позволяет выполнить резьбовое соединение с трубопроводом из иного материала или с сантехнической арматурой.

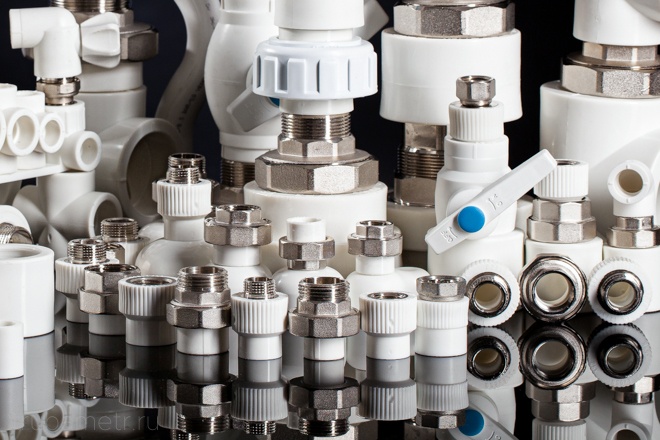

Набор фитингов

Набор фитингов

Производители выпускают ПП комбинированные муфты с гранями под ключ. Такие фитинги сначала накручиваются или вкручиваются в трубопровод из другого материала, а потом свариваются специальным паяльником с ПП трубой.

Для стыковки разнородных труб также применяются американки. Это разборные соединительные элементы с накидной гайкой и уплотнительным материалам.

Они изготавливаются только из металла с резьбами на обоих концах или имеют с одной стороны патрубок из полипропилена. Американки затягиваются при минимальных усилиях.

ПНД трубопроводы

Участки трубопровода из полиэтилена низкого давления соединяются с помощью создания сварного шва или фитингов. Во втором случае герметичность стыка зависит от качества соединительных элементов и соблюдения технологии монтажа.

Монтаж водопровода

Монтаж водопровода

Сварной шов создается при использовании специального оборудования. Монтаж выполняется с помощью электромуфты или методом «стык в стык». Применение сварки подразумевает создание неразъемного соединения.

Чтобы стык можно было разобрать при необходимости, применяют специальные герметичные детали. Это недорогие ПНД фитинги многократного использования. В их конструкции присутствует прижимная гайка, от степени затягивания которой зависит герметичность соединения.

Производятся также специальные фитинги для соединения трубопроводов из разнородных материалов. Такие элементы на одном конце имеют резьбу, а другая их сторона представляет собой гладкий патрубок из ПНД с прижимной гайкой.

Существуют и другие варианты стыковки трубопроводов из разных материалов. Они будут описаны ниже.

Для каких материалов применим?

Аппарат предназначен для работы с полимерными термопластами, которые под действием высокой температуры приобретают высокую эластичность или переходят в текучее состояние. Попытка нагрева термореактивной пластмассы сопровождается необратимой химической реакцией. Полимеры имеют различную температуру плавления. Полимеры низкого давления (ПНД) изменяют агрегатное состояние при 120 Сº, поливинилхлорид – при 220 Сº. Диапазон температуры плавления прочих составов промышленного назначения варьируется в пределах 160-220 Сº.

Качественные агрегаты оснащены механизмом регулировки температуры смеси, что позволяет работать с любым полимером.

Диффузионная сварка

Перед началом работы, необходимо подготовить рабочее место и весь материал. Чтобы швы склейки были как можно ровными и незаметными, следует с полной серьезностью подойти к процессу и выбрать такой способ сварки, который будет для вас наиболее доступным и удобным. Одним из наиболее эффективных способов соединения листового полипропилена является диффузная сварка. Такой механизм соединяется на специально оборудованном сварочном станке.

Сварка полипропиленовых листов происходит с помощью укладки двух частей на станок и их фиксации. Концы листов будут прижиматься к нагревательному элементу. Для получения наилучшего эффекта листы следует нагревать продолжительное время. После достижения необходимой температуры, листы прижимаются с помощью фиксирующего механизма. Шов, который получается с помощью оборудования для сварки, будет являться самым прочным и надежным.

Очень важным при такой сварке является чистота и пониженная влажность воздуха в помещении, температура воздуха должна быть теплой. Одним из главных преимуществ шва будет не только его прочность, но и скорость получения качественного материала. Такой метод подходит для листов любой ширины, и дает возможность сваривать полипропиленовые листы в рулоны. При большом количестве работы, сварочный станок станет незаменимой вещью.

Последовательная технология пайки

Пайку пластиковых труб лучше проводить в помещении с хорошей вентиляцией. Это обусловлено тем, что при нагревании полимеры выделяют опасные для здоровья токсины. При достаточной их концентрации они вызывают отравления.

Выполнять пайку труб лучше в защитных перчатках

- На рабочий орган паяльника устанавливают необходимого размера болванку;

- Настройка температуры должна быть в пределах 260 градусов;

- Готовят все дополнительные детали, их очищают и правильно размещают;

- Включается паяльник;

- Выжидают, когда прибор наберет необходимую температуру, о чем свидетельствует зеленый датчик.

Далее трубу и муфту требуется одновременно разместить на паяльнике и болванке. Трубопровод монтируется во внутреннюю часть болванки. Муфта же устанавливается на внешней части. Трубу необходимо засунуть до заранее отмеченной части. Муфту надевают до упора. Для правильной сварки нужно помнить о времени.

При небольшой температуре уровень диффузии будет низким, что отразится на качестве сплава. При перегреве детали деформируются. Время выбирают в зависимости от диаметра материала.

Когда детали нагреты, необходимо быстро провести их стыковку. При этом необходимо соблюдать соосность. На протяжении нескольких секунд можно провести коррекцию, но нельзя поворачивать изделия

Важно при работе не тянуть, но и не спешить

Общие требования

Соединяемые детали из пластика и присадочный материал при экструзионном способе сварки должны быть идентичными по определенным показателям:

- химический состав.

- плотность.

- показатели его текучести.

Если соединяются различные по показателям детали, тогда нужно выбирать присадочный материал, средний между значениями соединяемых поверхностей.

Еще одно правило связано с очищением кромок деталей. Это требование должно выполнятся очень строго. Так как многие виды термопласта на воздухе окисляются, очищать их нужно не раньше, чем за 15-20 минут до соединения. Если будет допущено наличие посторонних предметов или частиц на поверхностях, шов будет некачественный. Если после последнего очищения (не рекомендуется очищать растворителем) прошло более 20 минут, повторите процесс заново.

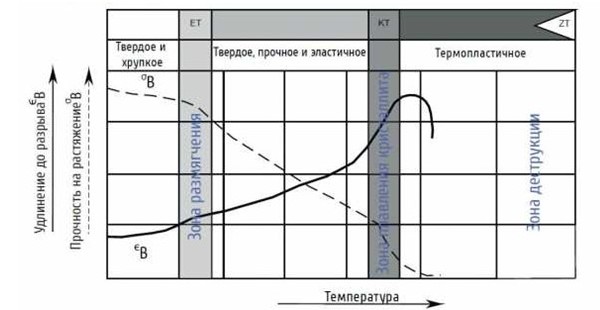

Теоретические основы

Экструзионная сварка применима только к материалам с большим диапазоном температуры, при которой сохраняется их вязко-текучее состояние, таким как полиэтилены, фторлоны, пластифицированный поливинилхлорид, полистирол. Такие материалы, способные нагреваться при температуре выше температуры текучести, называются термопластами. Диапазон температур между плавлением и термодеструкцией (разрушением материала) у термопластов составляет 50-180°С градусов.

Прочность соединения, полученного экструзионным способом, достигает 80-100% от расчетной прочности самих деталей, но при этом сильно зависит от температуры присадки. Нагрев присадочного материала осуществляется до температуры, превышающей его температуру текучести (Тт) на 30-60°C градусов. Расход теплоты присадки производится на потери в окружающую среду, на расплавление соединяемых кромок деталей и на сохранение вязкого состояния самой массы.

Следует заметить, что при этом температура нагрева деталей не должна превышать температуру термодеструкции материала, поскольку это приведет к снижению прочности соединения снизится.

На схеме ниже представлен процесс изменения структуры полимера при повышении температуры.

Соединению подлежат только соединения из термопластов, выполненных из одинакового материала. При этом присадка должна быть выполнена из того же вещества, что и соединяемые поверхности. В случае, если свариваемые детали обладают разными пределами текучести, предел текучести присадки должен быть равен среднему значению ПТ соединяемых деталей.

ПВХ и ПВДФ имеют небольшой интервал температур плавления и разрушения, поэтому их соединение должно проходить при тщательном контроле за температурным режимом. Для сварки таких материалов требуются экструдеры со шнеком, который тщательно перемешивает вязкую массу, а сварка должна производиться в один прием, без периодических выключений и нагревов экструдера.

Экструзионная сварка может применяться для формирования непрерывных протяженных швов на армированных материалах и пленках. При таком соединении экструзионная масса поступает на соединение пленок, которые протягиваются через прокатные валки. Затем соединяемый шов пропускается через прижимные валки, формируя сварочный шов.

Чтобы свести потери тепла к минимуму, экструзионная сварка должна проводиться при максимально большом диаметре присадочного прутка и высокой скорости подачи присадки.

Следует учитывать, что сварка экструдером запрещена для применения на трубопроводах, работающих под давлением.

В России правила проведения экструзионной сварки регламентируются стандартом ГОСТ 16310-80, этот стандарт регламентирует типы соединений, диапазон рабочих температур, толщины деталей, размеры кромок и другие технические параметры.

В мировой практике широко распространено применение немецкого стандарта DVS 2207-4, который более широко регламентирует проведение экструзионной сварки.

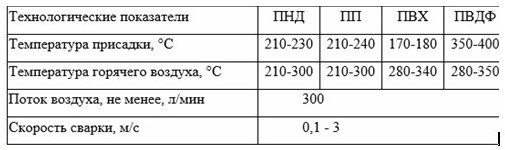

Примеры технических параметров сварки приведены в таблице.

Основные технические показатели полипропилена

Полипропилен, как синтетически неполярный термопластичный материал, получают в промышленности из макромолекул изотактического строения. При комнатной температуре материал не растворяется в органических жидкостях, однако он может растворяться в некоторых видах растворителей при нагревании до высоких температур.

Полипропилен устойчив к щелочам, кислотам, растворам солей и иным неорганическим агрессивным средам, имеет низкий уровень влагопоглощения, высокие показатели электроизоляционных свойств, хорошие механический свойства, повышенную жёсткость и высокий уровень ударопрочности.

Самодельное устройство

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Сварочный экструдер относится к сложным механизмам для профессионального использования. Его цена начинается от 30 тысяч рублей за самую простую модель, и может доходить до ста тысяч и более за мощную и высокопроизводительную. Отечественные разработки также представлены на рынке, они на 10-20% дешевле импортных, но все равно стоят достаточно дорого.

Поэтому при возникновении разовой необходимости сварить, к примеру, две водопроводных трубы (их обычный материал изготовления — полипропилен) проще воспользоваться экструдером, сделанным своими руками. Самый простой вариант конструкции представляет собой мощный строительный фен, снабженный насадкой для прутка — либо самодельной, из жести, либо промышленного изготовления.

Подача прутка в этом случае будет производиться вручную. Мощности фена хватит для его расплавления, но качество шва, конечно, будет ниже, чем у промышленных моделей.

Если позволяют возможности, фен можно соединить со шнековым или плунжерным приводом для подачи питания. В этом случае, если смонтировать приемную камеру, можно будет использовать гранулированное сырье.

Двигатель для привода рекомендуется коллекторный, так как работа экструдера подразумевает постоянное изменение крутящего момента. Двигатели других типов хуже выдерживают такой режим работы.

Подготовка к сварке

Перед началом сварки поврежденная деталь должна быть подготовлена. Подготовительные работы включают несколько этапов, которые рассмотрены далее:

- Прежде всего, необходимо очистить поврежденную деталь путем мойки с применением моющих средств.

- Второй шаг состоит в обезжиривании. Для этого применяют растворители, например уайт-спирит.

- Если на поверхности ремонтируемой детали присутствуют какие-либо отслоения, например представленные лакокрасочным покрытием, нужно удалить их острым предметом вроде ножа либо заточенной отвертки.

- Далее необходимо отшлифовать участки детали, прилегающие к дефекту. Для этого используют наждачную бумагу абразивностью Р120, однако если обрабатываемая поверхность имеет большую площадь, существенно ускорить осуществление шлифовки можно путем применения шлифовальной машинки с кругом аналогичной зернистости.

- В завершение нужно очистить рабочую поверхность от остаточных продуктов шлифовки, представленных пластмассовой пылью, путем обдува. На этом подготовка пластмассы к сварке считается завершенной.

Технология и общие принципы сварки полипропилена

Сварка листового полипропилена заключается в соединении деталей посредством нагрева материала без изменения его химического состава. Полимер соединяется между собой при создании вязко-текучего состояния при нагревании.

Сварка полипропилена своими руками может осуществляться при помощи специального пистолета с подачей горячего воздуха (фена). В конструкции такого устройства воздух нагревается равномерно, что образует хорошую среду для сварки полимерных деталей.

Экструдер, как аппарат для сварки полипропилена, также нередко используется в производстве. Данный процесс осуществляется в сухом тёплом помещении. Стыковые поверхности (края) свариваемых деталей обязательно должны быть зачищены мелкой шкуркой.

В экструдер поступает специальный присадочный пруток, который при разогревании сваривает нужные элементы. Время остывания такой сварки – ориентировочно 5-7 минут.

Механический сварочный аппарат для полипропилена применяется в основном в тех случаях, когда нужно приложить максимум усилий, чтобы края деталей соприкасались друг с другом. Не всегда с помощью подручных средств можно достичь этого.

Сварка полипропилена (видео находится на сайте) механическим путём подразумевает использование специальной опорной рамы с приборным блоком и гидроагрегатом. На данной раме с обеих сторон имеются специальные захваты, между которыми устанавливаются вкладыши для поддержания оптимального распределения давления на соединяемые элементы.

Сварочный аппарат для полипропилена имеет нагревательный элемент, который представляет собой диск со специальным покрытием. Внутри данного диска имеются нагревательные компоненты (ТЭНы), а снаружи – датчики контроля температуры и терморегуляторы.

Чем точнее показания термодатчика, который встроен в аппарат для сварки полипропилена, тем качественней сам аппарат. Наиболее качественными считаются агрегаты с электронными терморегуляторами (терморезисторами, которые способны измерять температуру близко около муфт и дорнов).

Сварка листового полипропилена в некоторых случаях подразумевает также использование разных вспомогательных материалов (калиброватель, фаскосниматель, ножницы, торцеватель, очищающая жидкость и др.).

Нагреватель

Пластина нагревателя

В качестве нагревательного элемента используется алюминиевая пластина. Если вам не удалось найти подходящего по размеру толстого бруска, вполне подойдет алюминиевая полоса толщиной 4 мм, которую можно приобрести в магазинах стройматериалов. В этом случае нагревательный элемент будет состоять из двух частей. Необходимо просверлить центральное отверстие для ствола хотэнда, и скрутив болтом, зажать всю конструкцию в тисках. Затем насверлить нужное количество отверстий для составляющих элементов нагревателя:

- болта крепления,

- двух резисторов,

- терморезистора.

Для нагревания пластины можно использовать керамический 12v нагреватель или резистор на 5 Ом. Но для нашего блока лучше подойдут два резистора на 10 Ом, так как они гораздо меньше по размеру, а соединение параллельно как раз и даст нужное сопротивление в 5–6 Ом.

Нагревательный элемент в сборе

Контролировать температуру будет NTS-термистор 100 кОм марки B57560G104F, с максимальной рабочей температурой 300 °C. Терморезисторы с меньшим сопротивлением использовать нельзя, они, как правило, обладают большой погрешностью при высоких температурах.

Необходимо обеспечить плотное соединение резисторов с пластиной, так как воздушная прослойка тормозит нагревание

Здесь важно правильно выбрать герметик. Лучше всего использовать керамико-полимерные пасты (КПДТ), рабочая температура которых не менее 250 °C

Для дополнительной теплоизоляции неплохо весь hot-end замотать стеклотканью.

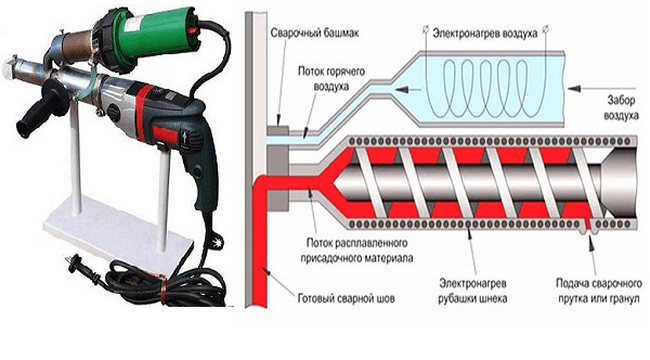

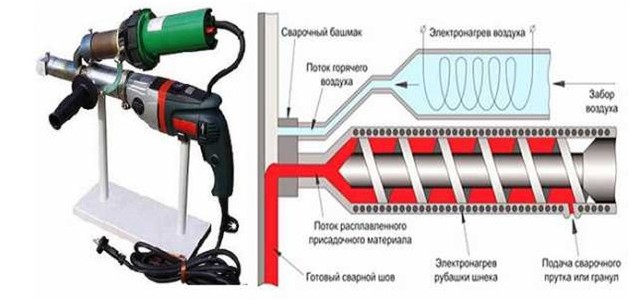

Оборудование

Для проведения экструзионной сварки применяется специальный аппарат, который называется экструдером. Приспособление для сварки вручную напоминает электродрель со специальной насадкой и нагревающим устройством, поэтому его называют экструзионным пистолетом.

Внутри экструдера установлен шнек, в котором присадка нагревается от корпуса экструдера, превращается в вязкую однородную массу и через башмак подается на сварной шов. Присадка может подаваться в устройство либо в виде проволоки, разматываемой с катушки, либо в виде гранул, поступающих через бункер.

Башмак – это часть аппарата, которая прижимается к соединяемым деталям и выполняет роль своеобразного утюга, придавливающего присадочный материал и не позволяющего ему растекаться в других направлениях. Изготавливается это устройство из тугоплавких полимеров (фторопласт, политетрафторэтилен), и для каждого типа и размера шва применяется собственный башмак. Нос башмака должен повторять форму соединяемых поверхностей, но не должен их касаться.

Через башмак (или независимо) подается горячий воздух для нагрева соединяемых поверхностей. Таким образом, нагрев происходит непосредственно перед подачей присадки. Современные экструдеры могут регулировать температуру воздуха и температуру присадочной массы.

Большинство экструдеров выпускаются со шнеком, но существуют так же и безшнековые (плунжерные) аппараты. Присадочный материал из них выталкивается за счет давления нерасплавленного прутка. Главным недостатком такого типа экструдера является низкая производительность, но зато им можно работать в труднодоступных местах.

Цена профессионального оборудования стартует от 30 тысяч рублей, а самые «продвинутые» модели для промышленной сварки могут стоить порядка ста тысяч рублей. При этом следует учитывать, что для экструдеров западных фирм подходят проволока или гранулы только от производителя либо одобренных фирм. Отечественные аппараты менее требовательны к качеству присадок.

Производители экструдеров для сварочных работ

Чаще всего потребители приобретают для проведения сварочных работ ручные экструдеры от следующих производителей:

- Munsch (Германия). Из особенностей агрегатов этого производителя следует отметить удобное крепление рабочих узлов, что делает их ремонтопригодными, возможность использования присадочного материала любых размеров, наличие функции раздельного нагрева, возможность проведения сварочных работ экструдером на улице в холодное время года, полный комплект сменных насадок, продуманная система управления и контроля. Главным достоинством является высокий уровень исполнения и сборки.

- Leister (Швейцария). Ассортимент этого производителя включает множеством разновидностей экструдеров для сварочных работ различных типоразмеров, начиная небольшими с производительностью до 0,8- 1,2 кг/ч и заканчивая профессиональными, которые способны перерабатывать до 6 кг за час работы. В конструкции экструдеров Leister предусмотрена современная система управления и мониторинга рабочего процесса, сам аппарат отличается эргономичностью в эксплуатации. Качество не вызывает нареканий.

- Dohle (Германия). Основным направлением деятельности компании является производство строительных фенов. Но в последнее время она решила сменить акцент в сторону ручных сварочных экструдеров. Главной отличительной особенностью выпускаемых под маркой Dohle аппаратов для сварки является использование электродвигателей от сторонних производителей. Компания может предложить самый компактный сварочный экструдер производительностью 0,5 кг/ч, поставляемый со шлангом и мини-компрессором.

- Stargun (Италия). Несмотря на то, что линейный ряд экструдеров представлен довольно небольшим количеством моделей, все они оснащаются довольно мощными электромоторами и ориентированы преимущественно на профессионалов. Из особенностей экструдеров следует отметить возможность локальной подсветки области сварки.

- Экструдеры от российской компании РСЭ. Поставляются с устройством подачи присадочного материала, по функционалу не отличаются от агрегатов, предлагаемых вышеперечисленными производителями.

Стоимость сварочного экструдера может быть различной и определяться функциональностью и производительностью конкретной модели. Если рассматривать агрегаты от российских производителей, то в среднем их можно приобрести за 30—55 т. р. Зарубежные производители готовы продать сварочный экструдер собственного производства не менее, чем за 50 тыс. руб.

Стоимость сварочного экструдера может быть различной и определяться функциональностью и производительностью конкретной модели. Если рассматривать агрегаты от российских производителей, то в среднем их можно приобрести за 30—55 т. р. Зарубежные производители готовы продать сварочный экструдер собственного производства не менее, чем за 50 тыс. руб.

Пластиковые трубы, которые за последнее время приобрели большую популярность, сегодня широко используются на самых разных объектах. Нередко сами владельцы решаются поменять систему водопровода на новую, выполненную из этого технологичного материала. Но для соединения элементов труб необходимо специализированное оборудование.

Довольно часто специалисты для выполнения подобного рода работ используют сварочный экструдер, который поддерживает работу с изделиями не только из ПВХ, но и других видов пластика. Однако работа с этим устройством требует знания особенностей не только сварочного аппарата, но также и материалов, которые планируется соединять. Не всем известно о том, что разница температур плавления у разных материалов может негативно повлиять на надежность создаваемого соединения. Поэтому экструдер не всегда может рассматриваться как самый подходящий тип инструмента для выполнения сварочных работ.

Также существует и ряд других важных параметров, которые должны учитываться при выборе экструдера для сварки пластиковых изделий. Подобной информацией большинство рядовых пользователей, как правило, не владеет, поэтому вполне понятно, почему сварочный экструдер считается рабочим инструментом профессионалов.

Также существует и ряд других важных параметров, которые должны учитываться при выборе экструдера для сварки пластиковых изделий. Подобной информацией большинство рядовых пользователей, как правило, не владеет, поэтому вполне понятно, почему сварочный экструдер считается рабочим инструментом профессионалов.

Если и возникнет желание самостоятельно выполнить сварку труб из ПВХ, то желательно это делать под руководством опытного специалиста и с точным соблюдением его указаний по проведению рабочего процесса. Иначе все может закончиться весьма плачевно для владельца вплоть до возникновения аварийных ситуаций в самый неожиданный момент.

Предварительная подготовка.

Такой процесс, как пайка труб пвх своими руками предполагает определенные подготовительные действия. Наиболее значимыми из них являются:

- Очистка компоновочных частей.

- Установка насадок на устройство.

- Тщательная проверка плотности вхождения детали в насадку. Те части, которые входят не достаточно хорошо, должны быть немедленно заменены, поскольку достойное качество монтажа пластиковых труб они все равно не обеспечат.

- После проверки качества взаимодействия насадок и запчастей можно включать инструмент для прогрева. Все компоненты к этому моменту должны быть нарезаны и очищены.

Итог

Приобретение экструдера, несомненно, является выгодным вложением средств. Помимо того, что количество скармливаемого животным корма уменьшается, а его пищевая ценность возрастает, экструдация позволяет изготовить высококачественные корма без химических примесей. Корма, изготовленные при помощи экструдеров, позволяют увеличить производительность хозяйств без добавления в пищу животных химических и гормональных препаратов.

То есть, экструдация позволяет увеличить стоимость конечного продукта без больших энергетических и трудозатрат. Процесс полностью автоматизирован и проходит буквально за несколько секунд!

При производстве кормов по данной технологии можно использовать пораженные плесенью или насекомыми зерна для получения годного конечного продукта. Это позволяет избежать потерь урожая, которые даже при правильном хранении зерна составляют не менее 20%. Это одна из немногих технологий, позволяющая получить высокую прибыль при минимальных затратах.

Как вам статья?

Мне нравитсяНе нравится