Характеристики и сферы применения латуни

Латунь — это сплав главными компонентами которой являются медь и цинк. Традиционное соединение представляет собой смесь 70% первого металла, 30% второго. Однако существуют материалы где содержание цинка достигает 50%.

Чтобы понимать, как правильно работать с этим соединением, нужно разобраться с его характеристиками:

- Температура плавления — до 950 градусов.

- Плотность — около 8,7 тонн на м3.

- Электросопротивление — 0,08 микрон на метр.

- Теплоёмкость — 0,377 кДж/(кг·К)

Изделия из латуни могут представлять собой смесь из меди и цинка, или этих двух компонентов и дополнительных легирующих добавок. Сплав применяется в разных отраслях:

- изготовление комплектующих для часов;

- создание статуэток, украшений, элементов интерьера;

- изготовление деталей, используемых в машиностроении;

- создание комплектующих для электрооборудования.

Температурные режимы, технология плавки

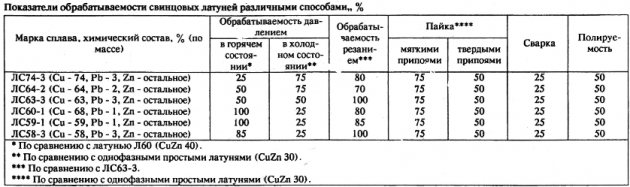

Нужно понимать, что температура плавления латуни и температура литья отличаются. Чтобы металл хорошо тек и мог заполнять мельчайшие полости формы, недостаточно просто его расплавить. Особенно это касается свинцовых латуней, ведь свинец, как упоминалось раньше, ухудшает текучесть вещества. Поэтому таблицы для разных марок латуни предоставляют несколько температурных режимов обработки.

Термическая обработка латуней со свинцом

В технологической таблице для марок свинцово содержащих латуней приводятся как показатели температуры плавления металла, так и показатели температуры литья:

- ЛС59-1В – плавление: 900 градусов по Цельсию, литье: 1030-1080 градусов;

- ЛС59-1 – плавление: 885-895 (литье: 1030-1080);

- ЛС60-1 – плавление: 885-900 (литье: 1040-1080);

- ЛС63-3 – плавление: 885-905 (литье: 1060-1100);

- ЛС64-2 – плавление: 885-910 (литье: 1060-1100);

- ЛС74-3 – плавление: 965 (литье: 1120-1160).

Термическая обработка простых латуней

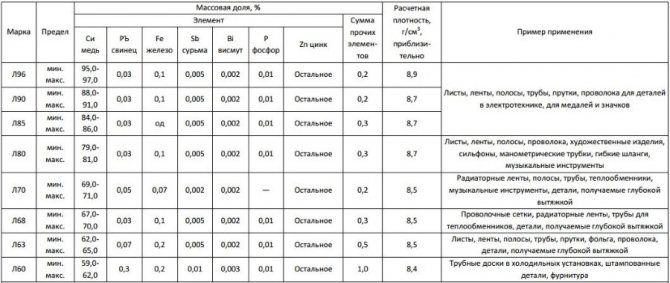

Для простых сплавов указывают только температуру плавления латуни:

- Л60 – 885-895 градусов по Цельсию;

- Л63 – 900-910;

- Л68 – 909-938;

- Л70 – 915-950;

- Л80 – 965-1000;

- Л85 – 990-1025;

- Л90 – 1025-1045;

- Л96 – 1055-1070.

Простые латуни – химический состав и применение

Этапы плавильных работ

Подготовка рабочего места является предварительным и важным этапом для эффективного проведения работ плавки латуни в домашних условиях. Поверхность стола, где будет установлена печь, устилают асбестовым листом. Последний выполняет роль теплового барьера. Тут же располагают все необходимые инструменты. На отдельном столе должны быть разложены формы под заливку.

Следующим этапом работ является подготовка металла. Его очищают от грязи, сильных окислов и обезжиривают. Все это уменьшает количество шлака в расплавленной массе. Далее идет процесс измельчения материала. Чем меньше будут фракции, тем быстрее латунь достигнет текучего состояния. Полученные частицы засыпают в тигель и опускают в индукционную печь.

Процесс плавления латуни

После включения нагревательного элемента печи должно пройти определенное время, прежде чем куски металла превратятся в тягучую массу, а затем — в расплавленную жидкость. Нельзя допускать перегрева вещества, иначе произойдет интенсивное испарение цинка, что ухудшит химические показатели после отвердения. Поэтому за процессом постоянно следят, периодически приподнимая крышку печи. Готовый расплав должен иметь яркий желтый цвет, отдающий оранжевым оттенком.

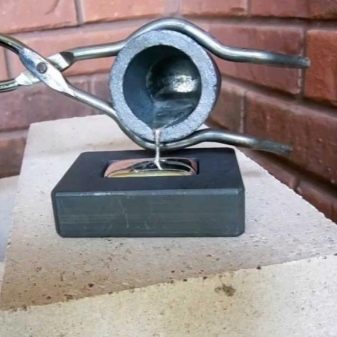

С поверхности расплава снимают окислительную пленку, удаляют шлак, стараясь не перемешивать массу. Щипцами аккуратно берут тигель и переливают жидкий сплав в заранее приготовленные формы. Чтобы избежать образования раковин в застывшей детали, которые возникают при резком падении температуры плавления латуни, и невозможности выхода наружу пузырьков воздуха, формы перед заливкой желательно прогреть при помощи технического фена.

Тонкости технологии

Технология художественного литья латуни схожа с изготовлением изделий из бронзы. Она имеет некоторые тонкости, о которых следует поговорить до начала работы с материалами:

- Прежде чем сделать отливку необходимо выбрать расходные металлы, расплавить их. Для этого используются разные виды печей. Благодаря низкой температуре плавления, изготовить конструкция для плавки можно самостоятельно. Она будет состоять из газовой горелки, термоустойчивой емкости.

- Важный этап во время изготовления изделий — заливание расплавленного сырья в подготовленную заранее форму. Продолжительность процедуры не более 2 минут. Если выполнять заливку неправильно, изделие может получить раковины из шлака, пригары, углубления, спаи. Готовая деталь будет испорчена или потребует дополнительной обработки.

- Охлаждаться сплав должен равномерно, без использования охлаждающих жидкостей.

- Деталь после извлечения из формы требует дополнительной обработки. После литья на ней остаются литники, заливы, выпоры, прибыли. Их необходимо убрать.

Нельзя забывать про то, что формы бывают многоразовые, одноразовые. Из первых заготовки извлекаются клещами. Вторые разбиваются молотом.

Температурные режимы, технология плавки

Нужно понимать, что температура плавления латуни и температура литья отличаются. Чтобы металл хорошо тек и мог заполнять мельчайшие полости формы, недостаточно просто его расплавить. Особенно это касается свинцовых латуней, ведь свинец, как упоминалось раньше, ухудшает текучесть вещества. Поэтому таблицы для разных марок латуни предоставляют несколько температурных режимов обработки.

https://youtube.com/watch?v=L1lguw5j9AE

Термическая обработка латуней со свинцом

В технологической таблице для марок свинцово содержащих латуней приводятся как показатели температуры плавления металла, так и показатели температуры литья:

- ЛС59-1В – плавление: 900 градусов по Цельсию, литье: 1030-1080 градусов;

- ЛС59-1 – плавление: 885-895 (литье: 1030-1080);

- ЛС60-1 – плавление: 885-900 (литье: 1040-1080);

- ЛС63-3 – плавление: 885-905 (литье: 1060-1100);

- ЛС64-2 – плавление: 885-910 (литье: 1060-1100);

- ЛС74-3 – плавление: 965 (литье: 1120-1160).

Термическая обработка простых латуней

Для простых сплавов указывают только температуру плавления латуни:

- Л60 – 885-895 градусов по Цельсию;

- Л63 – 900-910;

- Л68 – 909-938;

- Л70 – 915-950;

- Л80 – 965-1000;

- Л85 – 990-1025;

- Л90 – 1025-1045;

- Л96 – 1055-1070.

Простые латуни – химический состав и применение

Этапы плавильных работ

Подготовка рабочего места является предварительным и важным этапом для эффективного проведения работ плавки латуни в домашних условиях. Поверхность стола, где будет установлена печь, устилают асбестовым листом. Последний выполняет роль теплового барьера. Тут же располагают все необходимые инструменты. На отдельном столе должны быть разложены формы под заливку.

Следующим этапом работ является подготовка металла. Его очищают от грязи, сильных окислов и обезжиривают. Все это уменьшает количество шлака в расплавленной массе. Далее идет процесс измельчения материала. Чем меньше будут фракции, тем быстрее латунь достигнет текучего состояния. Полученные частицы засыпают в тигель и опускают в индукционную печь.

Процесс плавления латуни

После включения нагревательного элемента печи должно пройти определенное время, прежде чем куски металла превратятся в тягучую массу, а затем — в расплавленную жидкость. Нельзя допускать перегрева вещества, иначе произойдет интенсивное испарение цинка, что ухудшит химические показатели после отвердения. Поэтому за процессом постоянно следят, периодически приподнимая крышку печи. Готовый расплав должен иметь яркий желтый цвет, отдающий оранжевым оттенком.

С поверхности расплава снимают окислительную пленку, удаляют шлак, стараясь не перемешивать массу. Щипцами аккуратно берут тигель и переливают жидкий сплав в заранее приготовленные формы. Чтобы избежать образования раковин в застывшей детали, которые возникают при резком падении температуры плавления латуни, и невозможности выхода наружу пузырьков воздуха, формы перед заливкой желательно прогреть при помощи технического фена.

ПРИМЕНЕНИЕ В ПРОМЫШЛЕННОСТИ

- Ювелирные изделия. По внешнему виду и некоторым структурным характеристикам латунь имеет сходство с золотом. Именно поэтому она является тренировочным вариантом для ювелиров и популярным материалом у изготовителей бижутерии.

- Предметы декорирования мебели и интерьера.

- Томпак получил широкое применение в теплотехнической и химической аппаратуре при изготовлении змеевиков, трубок и сифонов.

- В изготовлении фитингов используют литьевые типы латуни.

- В качестве материала для часовых деталей и элементов крепежа.

- Сплавы усиленные устойчивыми к коррозии компонентами используются при изготовлении приборных корпусов, профилей и труб.

- Сплавы, хорошо поддающиеся деформациям, используют при производстве водопроводных развилок, смесителей разводных кранов.

Разновидности

По соотношению содержания основных компонентов бронзы – меди и олова известны два основных вида: оловянный, когда основным присадочным материалом является олово, и безоловянный, если олово присутствует в совсем малом количестве.

Оловянная бронза

Классическая или оловянная бронза – универсальный материал не только в промышленности, но и в других сферах жизнедеятельности человека. В этом сплаве на 80 частей меди приходится 20 частей олова, он хорошо плавится, имеет высокую прочность, довольно твёрдый, не подвержен коррозии, износостоек и способствует снижению трения металлов.

Эти достоинства оловянной бронзы приводят к сложностям в некоторых других отношениях: сплав сложно ковать и резать, затачивать острые кромки и штамповать, зато просто делать из него отливки. Осадка при охлаждении заливки не превышает одного процента, что позволяет применять материал в художественных изделиях особой точности.

Для придания сплаву дополнительных свойств, в его состав могут включаться присадки других металлов и неметаллов:

- цинк в количестве до 10% улучшает антикоррозийные свойства, детали из такого сплава применяют в кораблестроении, где агрессивной средой является солёная вода;

- свинец и фосфор способствуют лучшему скольжению бронзовых изделий по другим металлам, такой сплав легче режется и штампуется.

Безоловянная

Бронза без олова – иногда использование в сплаве олова не допускается, а требуемые характеристики получают присадками других металлов. Современные технологии позволяют подобрать присадки таким образом, что изделия из бронзы без олова вполне заменяют изделия из классической бронзы.

Свинцовистая бронза – отлично скользящий по металлу сплав, выдерживает большое давление, очень прочен и плавится с трудом. Сфера его применения – подшипники, работающие под большим давлением.

Кремниевая – на 97% это медь, немного олова и пять сотых процента кремния, он добавлен для увеличения электрической проводимости и применяется такая бронза в качестве жил телефонных кабелей. Она не магнитная, хорошо паяется, упругая и устойчива к низким температурам. Дополнительно может содержать марганец.

Бериллиевая – самая твёрдая. Очень устойчив этот сплав к коррозии и экстремальным температурам как плюсовым, так и отрицательным. Это немагнитный металл и при соударениях от него не бывает искр. Дополнительно в него можно присаживать никель или кобальт. Изготавливают из сплава упругие изделия – пружины, мембраны, пластины.

Алюминиевая – состав простой, алюминия пять процентов, остальное – медь. Цвет бронзы блестящий золотистый, она устойчива к действию химических веществ – кислот. Она прочная по твёрдости и жаропрочная, сохраняет свои свойства и при крайне низких температурах. Коррозии противодействует слабо и при отливке даёт значительную усадку. За красивый цвет используется в ювелирном производстве, изготовлении монет и медалей. Физические свойства предопределяют использование сплава в деталях изделий автомобильной промышленности, пороховом и пиротехническом производстве.

Виды латуни

Существует два типа латуни, отличающиеся химическим составом:

- Двойная. Как следует из названия, сплав состоит из двух элементов – цинка и меди в различных пропорциях. Причем цинк играет роль легирующего элемента. Согласно техническим требованиям, такие составы имеют специальную маркировку, указывающую на тип сплава и процентное соотношение элементов. Например, Л 63 является двухкомпонентным составом, с массовой долей меди 63 %. Содержание цинка не превышает 37 %.

- Многокомпонентная. Специальные составы, содержащие множество примесей, состав которых зависит от области применения. К таким сплавам очень трудно подобрать оптимальный латунный припой, особенно не зная точного соотношения химических элементов в составе.

В состав многокомпонентных сплавов могут входить следующие металлы: алюминий, никель, олово, марганец и другие. Такие составы часто называют по наименованию элемента с самым высоким содержанием, например, «алюминиевая латунь».

Индукционный нагрев латуни

Индукционный нагрев способен обрабатывать все виды металлов, которые на сегодняшний день применяются в промышленности. Под воздействием токов высокой частоты латунь станет более податливой к деформации и прочим необходимым для обработки данного металла манипуляциям. Индукционный нагрев позволит совершить следующие виды обработки латуни: плавка, пайка, закалка, деформация, ковка, пластика, обжиг, штамповка. Индукционный нагрев стал популярным за последние несколько лет и на сегодняшний день является наиболее действенным методом обработки изделий из металла. Применяться индукционное оборудование на металлургических предприятиях стало из-за огромного количества преимуществ, которыми обладает. При помощи воздействия токов высокой частоты на металл изделие будет равномерно нагреваться; количество брака, получаемого в процессе производства, заметно сократится; будут экономиться ресурсы предприятия, например, электрическая энергия; индукционный нагрев полностью безопасен для сотрудников, которые будут находиться в цеху во время работы оборудования. Индукционный нагрев отлично подходит для обработки латуни и прочих металлов. Купить установку индукционного нагрева вы можете уже сейчас в компании ЭЛСИТ. Заполняйте онлайн-заявку, и уже в ближайшее время специалисты компании перезвонят вам для уточнения всех необходимых вопросов.

Процесс плавки

Для того чтобы латунь быстрее перешла в жидкое состояние, лучше помещать ее в тигель в измельченном виде. Следует иметь в виду: чем меньше будут такие куски, помещенные в тигель, тем быстрее начнется процесс плавления.

После того как вы наполните тигель измельченным металлом, необходимо установить сосуд в печь и начать ее нагрев до температуры плавления латуни. Если для плавки латуни вы используете заводскую муфельную печь, то следить за процессами, протекающими в тигле, можно через специальное окошко. В том случае, если вы самостоятельно изготовили печь простейшей конструкции, вам понадобится крышка из огнеупорного материала, которой будет закрываться емкость для плавления латуни.

Плавку в компактной печке заводского изготовления можно производить прямо на кухне.

Тигель извлекается из печи только тогда, когда весь металл, который в него помещен, полностью расплавился. Для вынимания емкости с латунью следует пользоваться специальными щипцами и делать это максимально аккуратно. На поверхности латуни, подвергнутой плавлению, всегда присутствует пленка, которую в обязательном порядке надо убрать. Выполнить такую операцию совсем несложно, если взять для этого обычную стальную проволоку.

Для литья изделия из латуни вы должны подготовить форму, благодаря которой металл, переходя из жидкого расплавленного состояния в твердое, примет требуемые очертания. Заливка латуни в такую форму выполняется только после того, как удалена пленка, о которой говорилось выше. Затем вам останется только дождаться, когда латунь, залитая в форму, полностью перейдет в твердое состояние и остынет.

Заливка форм латунным расплавом

В домашних условиях можно использовать и более упрощенный вариант плавильной печи, применяя в качестве нагревательных элементов газовую горелку. Подвергнуть латунь плавлению таким образом можно, надежно закрепив газовую горелку под сосудом для плавки в вертикальном положении

При этом важно следить за тем, чтобы пламя, которое выдает горелка, равномерно охватывало всю нижнюю часть сосуда

Процесс плавки пойдет быстрее, если использовать вторую горелку

Используя такое простое приспособление, следует иметь в виду, что латунь, которая будет плавиться в тигле, подвергается значительному окислению. Чтобы минимизировать последствия этого процесса, который негативно отражается на характеристиках сплава, можно использовать обычный древесный уголь.

Таким образом, существует несколько способов, позволяющих эффективно расплавить латунь в домашних условиях. Выбирая один из них в зависимости от своих предпочтений и финансовых возможностей, вы сможете изготавливать из латуни методом литья изделия различного назначения.

Подготовка

Печь для плавки выкладывают из огнеупорного кирпича (лучше использовать марки с повышенной способностью). Ее необходимо надежно закрепить термостойким раствором, и некоторые мастера предпринимают меры, чтобы обезопасить ее от теплового воздействия – обмазывают снаружи специальными составами. Рекомендованное место возведения должно хорошо проветриваться, но при этом надежно укрыто от природных воздействий. Поэтому в мастерской устанавливают достаточно мощную вентиляцию, или размещают ее во дворе под навесом.

Нагревательным элементом служат индукционные трубки из керамики. Мощность источника энергии – не менее 30 КВт, с максимально возможным КПД, изготовление – только из качественных деталей. Дополнительные приспособления – тигель, щипцы с закругленными краями и длинной ручкой, ложку для разливания расплавленного металла лучше купить фабричные. Однако некоторые умельцы предпочитают вместо графитовой емкости делать свой собственный тигель из шамота с дополнительным защитным слоем – это может быть жидкое стекло с добавлением талька или раствор силиката калия.

При интенсивной работе с металлом длительность любого такого приспособления будет небольшой.

Шамот выдержит больше расплавлений, чем графит, но с покупным и возиться не придется.

Отжиг, закалка и термическая обработка латуни

Вас интересует отжиг, закалка и термическая обработка латуни? Поставщик Evek GmbH предлагает купить латунь по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Выбор технологии

Виды термической обработки латуни определяются процентным содержанием цинка в сплаве, а также видом диаграммы состояния, к какому типу латуни принадлежит сплав — к однофазной или к двухфазной. Поставщик Evek GmbH предлагает купить латунный прокат отечественного и зарубежного производства по доступной цене в широком ассортименте. Обеспечим доставку продукции в любую точку континента. Цена оптимальная.

Термообработка однофазных (простых) латуней

Для таких разновидностей используют рекристаллизационный или обычный отжиг. Цель — снять внутренние напряжения, которые могут появиться в процессе пластического деформирования материала. Режим отжига зависит от концентрации цинка в сплаве: с увеличением данного параметра требуемая температура термообработки снижается, но не более, чем до 300 °C. Эффективность отжига зависит от конечного размера зёрен в микроструктуре. Их устанавливают по показаниям металло-инструментального микроскопа, либо по эталонным структурам, которые приводятся в ГОСТ 5362.

Атмосфера для отжига

Не рекомендуется выполнять термообработку в обычной атмосфере, содержащей значительное количество кислорода. Это приводит к неравномерному уменьшению величины зерна, а на поверхности сплава чётко выделяются пятна окислов, которые приходится удалять травлением сплава в растворе ортофосфорной кислоты, либо двуххромовокислого калия. Более эффективным методом термообработки является вакуумный отжиг, либо использование защитной атмосферы инертных газов. При этом одновременно снижается и выгорание цинка.

Термообработка двухфазных латуней

Многофазные латуни получаются при добавлении других, кроме цинка, легирующих элементов — железа, алюминия, свинца и т. п. Каждая из латунных марок имеет свою температуру рекристаллизационного отжига. Чаще всего применяются следующие режимы:

| Необходимость отжига | Оптимальный температурный режим |

| Снятие внутренних напряжений после холодной прокатки | 300…320°С |

| Снижение опасности коррозионного растрескивания после горячей прокатки | 260…280°С; |

| Предотвращение выгорания цинка | 450…700°С |

| Рекристаллизационный отжиг | 450…470°С |

Температура — плавление — латунь

Температура плавления латуни зависит от содержания в ней меди и цинка. Удельный вес равен около 8 5; электрохимический эквивалент складывается из электрохимических эквивалентов меди и цинка в соответствии с их количественным содержанием в осадке.

Температура плавления латуни находится в пределах 800 — 900 С, в зависимости от ее состава.

Добавка олова несколько понижает температуру плавления латуни и увеличивает жидкотекучесть ее. До-бавка кремния уменьшает выгорание цинка, так как при расплавлении латуни кремний прежде всего окисляется сам и, соединяясь с флюсом, образует плотную пленку боро-силикатов, защищающую цинк от испарения. В результате этого припои на медной основе, содержащие, кроме цинка, небольшие количества олова и кремния, обладают лучшими технологическими свойствами и обеспечивают более высокую плотность и герметичность шва.

Добавка олова несколько понижает температуру плавления латуни и увеличивает ее жидкотекучесть и растекаемость. Добавка кремния уменьшает выгорание цинка, так как при расплавлении латуни кремний прежде всего окисляется сам и, соединяясь с флюсом, образует плотную пленку боросиликатов, защищающую цинк от испарения.

Чем больше цинка в сплаве, тем ниже температура плавления латуни и тем меньшая требуется мощность пламени горелки. Теплопроводность латуни ниже, чем меди, и уменьшается с увеличением содержания цинка. Это делается с целью предупреждения перегрева сварочной ванны и усиленного испарения цинка, которое происходит при температуре 907 С. Пары цинка, соединяясь с кислородом воздуха, образуют окись цинка, которая в виде белого налета осаждается на поверхность свариваемой детали.

Латунь представляет собой сплав меди с цинком; температура плавления латуни 800 — 1000 С.

Подготовленная поверхность чугунной детали должна быть шероховатой и нагретой до 850 — 930 С, на 50 — 80 выше температуры плавления латуни. Пруток латуни должен быть покрыт слоем флюса из 70 % буры, 10 % борной кислоты, 20 % пова-релной соли, лл4о из буры и борной кислоты поровну. Применяется и одна бура.

Латунь является сплавом меди с цинком. Температура плавления латуни колеблется от 800 до 950 С и зависит от количества цинка. Латунь широко применяется в технике в виде листового и сортового металла, а также литья.

|

Химический состав и механические свойства меди различных марок. |

Латунь представляет собой сплав меди с цинком. Температура плавления латуни колеблется от 800 до 950 и зависит от количества в ней цинка.

Латунь представляет собой сплав меди с цинком золотисто-желтого цвета. Температура плавления латуни колеблется от 800 до 950 и зависит от количества в ней цинка: чем цинка больше, тем температура плавления латуни ниже.

Латунь представляет собой сплав меди с цинком золотисто-желтого цвета. Температура плавления латуни в зависимости от состава достигает 880 — 950 С. С увеличением содержания цинка температура плавления понижается. Латунь достаточно хорошо сваривается и прокатывается. Изготовляется и применяется она обычно в виде листов, прутков, трубок и проволоки. Широкое применение латуни обусловливается ее меньшей стоимостью по сравнению с медью.

Пайка латунным припоем производится при меньшей температуре нагрева ( 650 — 750 С), чем пайка чугуном. Снижение температуры плавления латуни достигается за счет применения флюсов ФПСЧ-1 или ФПСЧ-2.

Пайка латунным припоем производится при меньшей температуре нагрева ( 650 — 750 С), чем пайка чугуном. Снижение температуры плавления латуни достигается за счет применения флюсов ФПСЧ-1 или ФПСЧ-2, которые плавятся при указанных температурах, частично растворяют припой, смачивают поверхность чугуна и образуют низкотемпературную металлическую связь на границе чугун — латунь.

Когда от паяного соединения требуются высокие прочность и относительное удлинение, в медно-цинковые припои вводят повышенное количество олова, кремния, никеля и марганца. Небольшие добавки олова понижают температуру плавления латуни, повышают коррозионную стойкость в морской воде и увеличивают жидкотекучесть и расте-каемость припоя. Применение латуней с оловом в качестве припоев ограничивается их недостаточной пластичностью.

Способы получения меди

В природе медь существует в соединениях и в виде самородков. Соединения представлены оксидами, гидрокарбонатами, сернистыми и углекислыми комплексами, а также сульфидными рудами. Самые распространённые руды — это медный колчедан и медный блеск. Содержание меди в них составляет 1-2%. 90% первичной меди добывают пирометаллургическим способом и 10% гидрометаллургическим.

1. Пирометаллургический способ включает в себя такие процессы: обогащение и обжиг, плавка на штейн, продувка в конвертере, электролитическое рафинирование. Обогащают медные руды методом флотации и окислительного обжига. Сущность метода флотации заключается в следующем: частицы меди, взвешенные в водной среде, прилипают к поверхности пузырьков воздуха и поднимаются на поверхность. Метод позволяет получить медный порошкообразный концентрат, который содержит 10-35% меди.

Окислительному обжигу подлежат медные руды и концентраты со значительным содержанием серы. При нагреве в присутствии кислорода происходит окисление сульфидов, и количество серы снижается почти в два раза. Обжигу подвергаются бедные концентраты, в которых содержится 8-25% меди. Богатые концентраты, содержащие 25-35% меди, плавят, не прибегая к обжигу.

Следующий этап пирометаллургического способа получения меди – это плавка на штейн. Если в качестве сырья используется кусковая медная руда с большим количеством серы, то плавку проводят в шахтных печах. А для порошкообразного флотационного концентрата применяют отражательные печи. Плавка происходит при температуре 1450 °С.

В горизонтальных конвертерах с боковым дутьём медный штейн продувается сжатым воздухом для того, чтобы произошли процессы окисления сульфидов и феррума. Далее образовавшиеся окислы переводят в шлак, а серу в оксид. В конвертере образуется черновая медь, которая содержит 98,4-99,4% меди, железо, серу, а также незначительное количество никеля, олова, серебра и золота.

Черновая медь подлежит огневому, а далее электролитическому рафинированию. Примеси удаляют с газами и переводят в шлак. В результате огневого рафинирования образуется медь с чистотой до 99,5%. А после электролитического рафинирования чистота составляет 99,95%.

2. Гидрометаллургический способ заключается в выщелачивании меди слабым раствором серной кислоты, а затем выделении металлической меди непосредственно из раствора. Такой способ применяется для переработки бедных руд и не допускает попутного извлечения драгоценных металлов вместе с медью.

Способы плавки металла

В условия промышленного предприятия технология процесса определяется маркой и составом, который необходимо получить на выходе. Для этого на производстве имеется все необходимое – специальное оборудование, с хорошо продуманными мерами противопожарной безопасности, профессионалы, знающие тонкости химического процесса и их обеспечение при работе. Здесь можно варьировать возможности, получая необходимую температуру плавления, автоматически сливать расплавленную массу в специальные емкости и затем использовать по назначению.

В домашних условиях это не так просто, как представляется дилетантам. В подробных инструкциях всегда упоминается, что нужно иметь домашнюю мастерскую, где будут предусмотрены досадные случайности вроде пожара или ожогов, необходимость варьировать температуру, если речь идет о не идентифицированном составе лома. И это не считая затраченного времени и физических усилий. Однако народных умельцев такие мелочи редко останавливают. Они придумали несколько способов плавки.

У каждого из способов обработки сплава в домашних условиях есть свои бесспорные преимущества. Оптимальный, безопасный, не требующий дополнительных манипуляций вариант – это специальная печь, в которой температура доходит до 1000 градусов. Однако существенный недостаток – это высокая стоимость, доступная не каждому, кто работает в домашней мастерской.

Самодельная – более демократична, но потребуются строительные материалы, для возведения, наружной герметичности, дополнительные приспособления для процесса плавления. Газовая горелка – самый дешевый способ, однако и у него есть свои весомые минусы. Для ее использования нужно обладать помещением, в котором предусмотрены все необходимые условия, защитным снаряжением, инструментами для измельчения лом.

Разновидности латуни

В зависимости от состава химических веществ, латуни подразделяются на:

Двухкомпонентные, или простые. Такие сплавы включают в себя преимущественно медь и цинк, количество иных элементов незначительно. В свою очередь, среди них выделяются:

- Альфа-латуни, или однофазные. В них содержится менее 39 % цинка, поэтому нет необходимости доводить температуру плавления до 905 °C, чтобы он растворился в меди.

- Бета-латуни, или двухфазные. Вторая фаза латуни возникает, если в составе сплава находится большее количество цинка, чем то, которое может раствориться. Как правило, b-латуни не такие пластичные, как а-латуни, но более прочные.

- классификация латуней по химическому составу

Многокомпонентные, или специальные. Они состоят из меди, цинка и таких легирующих элементов, как железо, олово, кремний, алюминий, марганец и свинец.

По степени и качеству обработки латуни бывают:

- Деформируемые. Для изготовления деталей используются такие состояния деформируемых латуней, как особо твердое (с обжатием >50%),твердое (с обжатием >30%), полутвердое (с обжатием 10-30 %) и мягкое (отожженные сплавы). Смесь меди и цинка представлена в виде трубок с круглым сечением, проволоки, лент, листов.

- Литейные. Литейная латунь — легкоплавкая разновидность, содержащая в себе не менее 50-80% меди, остальное – цинк и легирующие элементы. Сюда относятся полученные латунные изделия, а также арматура.

https://youtube.com/watch?v=bm8gtXXhdEM

![Температура плавления латуни [в домашних условиях]](http://mehanik35.ru/wp-content/uploads/6/a/2/6a254af3fafb0b3af72373c1b9a7e0e8.jpeg)