Цементация стали

Цементация стали — химико-термическая обработка поверхностным насыщением малоуглеродистой (С<0,2%) или легированных сталей при температурах 900…950°С — твердым (цементация твердым карбюризатором), а при 850…900°С — газообразным (газовая цементация) углеродом с последующей закалкой и отпуском. Цель цементации и последующей термической обработки — повышение твердости, износостойкости, также повышением пределов контактной выносливости поверхности изделия при вязкой сердцевине, что обеспечивает выносливость изделия в целом при изгибе и кручении.

Детали, предназначенные для цементации, сначала очищают. Поверхности не подлежащие науглероживанию, покрывают специальными предохранительными противоцементными обмазками.

1-ый состав простейшей обмазки: огнеупорная глина с добавлением 10% асбестового порошка, вода. Смесь разводят до консистенции густой сметаны и наносят на нужные участки поверхности изделия. После высыхания обмазки можно производить дальнейшую цементацию изделия.

2-ой состав применяемой обмазки: каолин — 25%, тальк — 50%: вода — 25%. Разводят эту смесь жидким стеклом или силикатным клеем.

Цементацию делают после полного высыхания обмазки.

Вещества, которые входят в состав обмазки, называют карбюризаторами. Они бывают твердые, жидкие и газообразные.

В условиях домашней небольшой мастерской удобнее осуществлять цементацию с помощью пасты. Это цементация в твердом карбюризаторе. В состав пасты входят: сажа — 55%, кальцинированная сода — 30%, щавелевокислый натрий — 15%, вода для образования сметанообразной массы. Пасту наносят на нужные участки изделия, дают высохнуть. Затем изделие помещают в печь, выдерживая при температуре 900-920°С в течение 2-2,5 часов. При использовании такой пасты цементация обеспечивает толщину науглероженного слоя 0,7-0,8 мм.

Жидкостная цементация также возможна в небольшой мастерской при наличии печи-ванной, в которой и происходит науглероживание инструментов и других изделий. В состав жидкости входят: сода — 75-85%, 10-15% хлористого натрия, 6-10% карбида кремния. Печь-ванну наполняют этим составом и погружают изделие или инструмент. Процесс протекает при температуре 850-860°С в течение 1,5-2 часов; толщина науглероженного слоя достигает при этом 0,3-0,4 мм.

Газовую цементацию производят в смеси раскаленных газов, содержащих метан, окись углерода в специальных камерах при температуре 900-950°С и только в производственных условиях. После цементации детали охлаждают вместе с печью, затем закаляют при 760-780°С е окончательным охлаждением в масле.

Закаливаемость и прокаливаемость стали

Для закалки характерны следующие показатели – закаливаемость и прокаливаемость материала:

- Закаливаемость определяет твердость, которую приобретает сталь после проведения закалки. Твердость имеет прямую зависимость от содержания углерода в обрабатываемом металле. Например, к материалу с содержанием углерода ниже 0,3% закалка не применяется ввиду ее неэффективности.

- Прокаливаемость определяет глубину, на которую распространяется область закалки. Этот показатель зависит от химического состава стали, а также от скорости охлаждения. Чем быстрее происходит охлаждение металла, тем глубже прокаливается заготовка. Содержание углерода также имеет влияние на этот показатель – чем выше его содержание, тем больше степень прокаливания. Размер заготовки или детали являются еще одним фактором, определяющим глубину обработки – большим деталям требуется больше времени для остывания, следовательно, и прокаливание распространится на меньшую глубину.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

§ 18. ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ. Отжиг. Цель отжига.

В настоящее время применяются различные виды термической обработки, которые предназначены для различных целей. Основными видами термической обработки являются отжиг, нормализация, закалка и отпуск. Кроме того, широко применяется химико-термическая обработка стали.

Отжиг. Представляет собой операцию термической обработки, заключающуюся в нагреве стали, выдержке при данной температуре и последующем медленном охлаждении вместе с печью или в песке со скоростью 2-3° в минуту. В результате отжига образуется устойчивая структура, свободная от остаточных напряжений.

Отжиг является одной из важнейших массовых операций термической обработки стали.

1) снижение твердости и повышение пластичности для облегчения обработки металлов резанием;

2) уменьшение внутреннего напряжения, возникающего после обработки давлением (ковка, штамповка), механической обработки и т. д.;

3) снятие хрупкости и повышение сопротивляемости ударной вязкости;

4) устранение структурной неоднородности состава материала, возникающей при затвердевании отливки в результате ликвации;

5) изменение свойств наклепанного металла.

В зависимости от поставленных задач отжиг производится при различных температурах и бывает двух видов: неполный и полный.

Температура отжига, как правило, должна быть на 20-30° выше 723° (критической точки), при которой происходит основное изменение внутреннего строения стали.

Скорость нагрева детали до температуры отжига зависит от химического состава, формы и размеров детали. При больших размерах и сложной форме детали нагрев должен быть медленным. Скорость охлаждения при отжиге должна быть малой. Углеродистые стали охлаждаются при отжиге со скоростью 100- 200° в час, низкоуглеродистые — со скоростью 50-60° в час, высоколегированные — еще медленнее. На практике при отжиге детали обычно охлаждаются вместе с печью до комнатной температуры.

При неполном отжиге, цель которого состоит только в устранении внутренних напряжений, сталь с любым содержанием углерода нагревают до 750-760°.

Для полного отжига сталь с содержанием углерода более 0,8% нагревают также до 750-760°, а при меньшем содержании требуется постепенное повышение температуры отжига до 930-950°. Детали выдерживаются при указанных температурах до полного нагрева. Время выдержки зависит от формы деталей. Затем их медленно охлаждают до комнатной температуры (20°). Качество отжига определяют по виду излома.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

https://youtube.com/watch?v=7CKqPeWcpbg

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

После отжига получается однородная мелкозернистая структура, твердость уменьшается, пластичность повышается, и в качестве предварительной термической обработки используется II вид отжига, перед обработкой стальных деталей металлорежущим станком. В зависимости от температуры нагрева происходит полный и неполный отжиг. Полный отжиг используется для предварительной эвтектоидной стали.

Его целью является улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, а также придание готовой детали мелкозернистой отделки. Неполный отжиг связан с фазой перекристаллизации, его применяют после процесса горячего прессования, а также при получении заготовки мелкозернистой структуры. После охлаждения получается грубая структура, состоящая из крупных частиц феррита и перлита. Сталь менее пластична. Производство гранулированного цементита облегчается горячей пластической деформацией перед отжигом, где цементитная сетка измельчается.

Сталь с зернистым цементитом лучше обрабатывается режущим инструментом, а после закалки приобретает хорошую структуру. Для экономии времени проводят изотермический отжиг. При изотермическом отжиге в процессе старения, температура равна по сечению изделия. Это способствует более однородной структуре и однородным характеристикам. Легированная сталь подвергается такому отжигу. Отжиг легированной стали увеличивает не только продолжительность нагрева и старения, но и продолжительность охлаждения. Высоколегированные стали охлаждаются на низких скоростях из-за высокой стабильности легированного аустенита. Их твердость после отжига остается высокой, что ухудшает обрабатываемость режущего инструмента.

Стандартизация называется термической обработкой стали, при которой изделие нагревается до аустенитного состояния и охлаждается на нежном воздухе. Разница между нормализацией и полным отжигом предварительно эвтектоидной стали заключается только в скорости охлаждения. В результате нормализации получается более тонкая структура кодекутана, уменьшаются внутренние напряжения, устраняются дефекты, возникшие в ходе предыдущей обработки продукта. Нормализованная твердость и прочность после термообработки используется в качестве промежуточной операции для улучшения структуры.

Особенностью данного вида режима термообработки является температура нагрева и охлаждения в спокойном воздухе. Эти особенности обусловлены конкретной целью нормализации. Что касается предэвтектоидной стали, особенно низкоуглеродистой стали, то можно получить те же результаты, что и при отжиге, используя более простой режим нормализации и охлаждения за более короткое время. Воздушное охлаждение обеспечивает более высокую степень переохлаждения аустенита, чем при отжиге, а продукты его распада более дисперсны, а плотность образующихся дислокаций близка к 108 см2.

Это особенно верно для деталей из низкоуглеродистой стали, где использование закалки исключено из-за очень высокой критической скорости закалки. Одной из целей нормализации является разрушение вышеупомянутой сетки в транс-со-сталях, в которых нежелательные цементитные сетки вокруг зерен перлита не образуются из-за ускоренного выделения избыточного (вторичного) цементита из аустенита. Рекристаллизационный отжиг (рекристаллизация) стали происходит при температуре 500-550 ° с; отжиг для снятия внутренних напряжений-при температуре 600-700°с. Эти виды отжига позволяют снять внутреннее давление литья от неравномерного охлаждения деталей и заготовок, обрабатываемых давлением при подкритических температурах.

Если в стали наблюдается внутрикристаллическое разжижение, то применяется диффузионный отжиг. Выравнивание состава в зернах аустенита, наряду с самодиффузией железа, достигается диффузией углерода и других примесей в твердом состоянии. В результате сталь становится однородной по составу, поэтому диффузионный отжиг также называют гомогенизацией. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать сгорания частиц.

| Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств | Изменение микроструктуры и механических свойств металлов при нагреве после высоких и низких температур Обработка металлов давлением основана на их |

| Химико-термическая обработка стали.Назначение, виды и общие закономерности.Диффузионное насыщение сплавов металлами и неметаллами | Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг |

Параметры твердости и ее показатели

Твердость — один из интереснейших показателей для оценки свойств материала и металлических конструкций и деталей. На основе твердости можно вычислить прочность, параметры обрабатываемости, а также устойчивость к износу.

Последний показатель наиболее важен, поскольку он отвечает за срок службы и безопасность изделия из металла или сплава. В металлургической промышленности зарекомендовали себя несколько видов испытаний изделий на твердость:

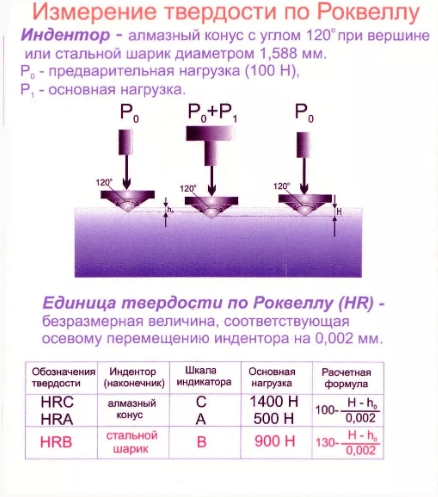

- Твердость по Роквеллу. Это вариант быстрого, автоматизированного метода тестирования. При этом используется специфический инструмент конической или сферической формы, изготовленный из ультрапрочных материалов, в частности алмаз или твердый сплав. Данный инструмент производит давление на образец испытуемой детали. Сначала применяется испытательное количество силы для воздействия на образец, а затем прикладывается еще и дополнительная на необходимый промежуток времени. После этого дополнительное воздействие убирается и расчет твердости происходит по глубине проникновения и численных показателей N и S.

- Твердость по Бриннеллю. Данный метод применяется в самых разных конструкциях, для металла от низкой до средней степени твердости. В данном случае инструментом избирается закаленный шарик из стали. Конечная величина зависит от прикладываемой силы, диаметра шарика, а также диаметра полученного отпечатка.

- Твердость по Виккерсу. Способ примени вне зависимости от твердости металла. Распространяется на конструкции, прошедшие химическую и термическую закалки. Инструментом для проверки считается алмазная пирамида, у которой угол при вершине равен 136°

- Твердость по Кнупу. Этот способ очень схож с методом Виккерса, но полученный отпечаток имеет форму удлиненного ромба. Для расчета необходимы показатели прилагаемой силы, параметры большой диагонали ромба.

- Твёрдость по отпечатку шариком. В данном случае метод больше подходит не для металла, а для изделий из твердой резины. В качестве инструмента используется закаленный шарик из стали с диаметров 0.5 см. Испытуемый образец не должен иметь толщину меньше диаметра шарика.

- По Мартенсу. Так оценивается пластическая и упругая деформация при помощи проникновения инструмента в виде пирамиды в испытуемый образец.

- Склероскоп. Этот способ помогает установить твердость громоздкий и крупных конструкций из металла.

Вне зависимости от способа установления показателей прочности, после правильной квалифицированной термической обработки металл становится прочнее.

См.также: Обработка металла давлением

Ключевые преимущества

При производстве деталей для продолжительной эксплуатации термообработка является обязательным этапом.

Популярность технологии обусловлена ее следующими преимуществами:

- Улучшение устойчивости к износу металлической заготовки.

- Увеличение срока эксплуатации готовых изделий и снижение количества брака.

- Повышение коррозийной стойкости.

Обработанные конструкции справляются с большими нагрузками, а срок их службы увеличивается в несколько раз.

Чередование циклов подогрева и охлаждения положительно сказывается на твердости, износостойкости и ударной вязкости. Также подобная процедура позволяет вносить структурные изменения в поверхностном слое или оказывать воздействие на часть заготовки.

Оборудование для проведения работ дешевле, чем установки механообрабатывающих и литейных предприятий.

Особенности отжига различных видов стали

Все термические операции с металлом проводят в строгом соответствии с предписанными требованиями к каждой марке. Определяющим значением становится содержание углерода, других металлов в составе сплава. Фактором, влияющим на твердость после отжига стали, является время выдержки в печи и режим охлаждения.

Для того чтобы точно выполнить условия охлаждения часто используются 2 печи. В одной поддерживается максимальная температура, а во второй изделие выдерживают необходимое количество времени до завершения внутренних структурных процессов. Так температура отжига нержавеющей стали в первой камере может превышать 1000° С, а потом изделия выдерживают несколько часов при 900° С и охлаждают до 300° С со скоростью 50-100° С в час. Дальнейшее охлаждение проводится на воздухе.

Режимы отжига легированных инструментальных сталей Режимы отжига углеродистых инструментальных сталей Режимы отжига быстрорежущих сталей

Значительную долю в общем объеме термообработки занимают доэвтектоидные стали. Содержание углерода в них менее 0, 8%. Структуру составляют феррит и перлит, поэтому в большинстве случаев достаточно провести неполный отжиг доэвтектоидных сталей, что снизит твердость и повысит пластичность. Низкоуглеродистые сплавы используются в больших объемах в строительстве, в конструкциях, возводимых в народном хозяйстве. Однако в отдельных случаях требования к структуре металла более жесткие. Тогда необходимо проводить полный отжиг доэвтектоидных сталей для снятия напряжений и получения равновесной структуры с заданными качествами. Применяемый способ выбирается, опираясь на требования производителей, возможности имеющегося обрабатывающего оборудования. В технической документации обозначены температуры и время, необходимое при отжиге, для достижения качеств получаемых закалкой и отпуском.

В процессе термической обработки происходят сложные изменения структурного характера, которые можно анализировать только на специальном оборудовании. Разрабатывались нормы и рекомендации, опираясь на научные данные, выполнение которых в производственных условиях обязательно. Получаемая структура при отжиге и другие показатели строго регламентированы и в домашних условиях практически невыполнимы. Однако добиться изменения структурного строения, сделать металл мягким и податливым своими руками можно. Качество отожженной стали для бытового применения будет достаточным

Для домашнего мастера не важно, эвтектоидного или аустенитного класса сплав у обрабатываемой детали

Термообработка цветных сплавов

Цветные металлы и сплавы обладают отличными друг от друга свойствами, поэтому обрабатываются разными методами. Так, медные сплавы для выравнивания химического состава подвергаются рекристаллизационному отжигу. Для латуни предусмотрена технология низкотемпературного отжига (200-300 ), поскольку этот сплав склонен при влажной среде к самопроизвольному растрескиванию. Бронза подвергается гомогенизации и отжигу при t до 550 . Магний отжигают, закаляют и подвергают искусственному старению (естественное старение для закалённого магния не происходит). Алюминий, равно как и магний, подвергается трём методам термообработки: отжигу, закалке и старению, после которых деформируемые алюминиевые сплавы значительно повышают свою прочность. Обработка титановых сплавов включает: рекристаллизационный отжиг, закалку, старение, азотирование и цементацию.

Оборудование для проведения закалки

Оборудование разделяется на две основные группы – установки для нагрева и ванны для охлаждения. На современных предприятиях для получения закалочных температур используются:

- муфельные термические печи;

- оборудование для индукционного нагрева;

- установки для нагрева в расплавах;

- аппараты лазерного нагрева;

- газоплазменные устройства.

Первые три типа установок востребованы для осуществления объемной закалки, три последние – для поверхностного процесса.

Закалочное оборудование – это стальные емкости, графитовые тигли, печи, в которых содержатся расплавленные металлы или соли. Закалочные ванны для жидких сред оборудованы системами обогрева и охлаждения. В их конструкции могут быть предусмотрены специальные мешалки для перемешивания жидких сред и устранения паровой рубашки.