Прессование и волочение металлов

В металлургии, электротехнической и судостроительной промышленности широко используется обработка металла волочением. Этот способ предполагает протягивание прутков через отверстие с меньшими выходными размерами, чем исходное сечение прутка. Таким образом изготавливают тонкую проволоку диаметром до 0,002 мм, прутки диаметром до 100 мм, тонкостенные трубы. Данный метод подходит для обработки различных сталей и сплавов, любых цветных металлов (золота, серебра, меди, алюминия) и их сплавов. Благодаря изготовлению волочением изделий круглого и фасонного сечений удается добиваться высокой точности и чистоты, недостижимых при прокатке.

Обычно волочение осуществляют при комнатной температуре, когда пластическая деформация сопровождается наклепом. Последний, совместно с термической обработкой, позволяет улучшить механические свойства материала. Данная технология работы предполагает такие этапы:

- предварительный отжиг заготовок, позволяющий добиться мелкозернистой структуры металла и повысить его пластичность;

- травление заготовок в подогретом растворе серной кислоты, чтобы устранить окалину, провоцирующую повышенный износ матрицы;

- заострение концов заготовок в ковочных вальцах или под молотом для пропуска через отверстие матрицы и захвата клещами стана;

- волочение;

- отжиг для устранения наклепа;

- отделка готовой продукции, которая состоит из обрезки концов, правки, резки на мерные длины, пр.

Исходным материалом при волочении являются катаные и прессованные заготовки. Тогда как роль инструментов играют матрицы (волоки или фильеры), волочильные доски, кольца и оправки из инструментальных сталей и твердых сплавов. Для изготовления этим способом тончайшей проволоки выбирают алмазные волоки, обладающие повышенными твердостью и стойкостью.

Прессование

Суть технологии прессования в выдавливании вещества через специальное отверстие матрицы. Материал при этом должен находиться в закрытой форме. Пуансон, выдавливая вещество, находящееся в закрытом контейнере, через отверстие матрицы, придает ему необходимую форму. Обработка металлов прессованием используется для изменения свойств хрупких металлов в авиастроении и цветной металлургии.

В качестве исходного материала применяется:

- алюминий;

- медь;

- магний;

- титановые сплавы.

Для олова, меди, чистого алюминия используется холодная обработка, для никеля, титана, и тугоплавких металлов – горячая. Матрица, через которую пропускают металл, изготавливается из жаропрочной стали.

Ковка

Ковка – наиболее простой способ ОМД. В технологии используются универсальные инструменты простой формы (плоские бойки) и гидравлический пресс. Это высокотемпературная операция. Деталь предварительно нагревают. Температура нагрева зависит от характеристик конкретного вещества.

Разогретую до необходимой температуры деталь вставляют между бойками, которые представляют собой две параллельные плиты. Верхний боек может двигаться, нижний является неподвижным. Если при ковке используется молот, после размещения детали по ней наносятся удары верхним бойком. В случае использования гидравлического пресса, деталь медленно сжимается бойками. Для устранения выпуклостей ее помещают на ребро и повторяют процедуру.

При использовании данной разновидности технологии образуется локальная деформация, что позволяет использовать исходный материал сложной формы. При ковке могут использоваться заготовки массой от нескольких грамм до нескольких сотен тонн. По этой технологии можно создавать судовые валы (массой более ста двадцати тонн), прокатные валки (до пятидесяти тонн).

https://youtube.com/watch?v=nn8brZoB2Cs

Волочение металла

Холодная заготовка металла протягивается через суживающееся отверстие, это происходит под большим давлением. Такое отверстие называется — волока. Волочение делают, проводя заготовку через несколько отверстий с уменьшением диаметра. Во время этого процесса происходит наклёп. Чтобы снять прочность материала, делают отжиг и травление окалины.

Холодная заготовка металла протягивается через суживающееся отверстие, это происходит под большим давлением. Такое отверстие называется — волока. Волочение делают, проводя заготовку через несколько отверстий с уменьшением диаметра. Во время этого процесса происходит наклёп. Чтобы снять прочность материала, делают отжиг и травление окалины.

Проволока, калиброванный прут, тонкостенная труба различного профиля — получаются благодаря применению волочения. Продукция выходит точного размера и с чистой поверхностью.

Для того чтобы волока выдерживала жёсткие условия использования, на её изготовление идёт инструментальная сталь или твёрдый металлокерамический сплав, на производстве тонкой проволоки применяются технические алмазы.

Чтобы уменьшить трение, отвести тепло и повысить стойкость инструмента применяется жидкая и сухая смазка. Это может быть различное минеральное масло, эмульсия, мыло или графитовый, медный, молибденовый порошок.

Термическая металлообработка

Использование высоких температур предназначается для улучшения характеристик стали. У каждого сплава свои предельные границы, на которых разрушается или меняется кристаллическая решетка, после остывания обычно становится прочнее.

Отжиг

Служит для повышения пластичности и ковкости, то есть в основном используется перед другими методами обработки. Обычно применяется после литья, чтобы убрать внутреннее напряжение в заготовке. Для проведения операции сталь нагревают и оставляют медленно остывать прямо в печи.

Закалка

Задача – повышение твердости, но при этом может увеличиться и хрупкость. Отличие процесса в том, что после нагрева некоторое время поддерживается большая температура, в то время как охлаждение, напротив, очень стремительное – в масле или воде.

Отпуск

Это второй этап после закалки для снижения хрупкости. Фактически это вторичный разогрев с медленным остыванием, но при менее высоких температурных воздействиях.

Старение

Это способ декоративного оформления, чтобы получить красивую состаренную поверхность, но не испортить основные качества.

Виды обработки

Обрабатываемый давлением металл в зависимости от используемой технологии подвергается:

- прокатке;

- ковке;

- прессованию;

- волочению;

- объемному штампованию;

- листовому штампованию;

- обработке, выполняемой комбинированными способами.

Основные виды обработки металла давлением

Прокатка

Прокатка – это обработка давлением заготовок из металла, в ходе которой на них воздействуют прокатные валки. Целью такой операции, для выполнения которой необходимо использование специализированного оборудования, является не только уменьшение геометрических параметров поперечного сечения металлической детали, но и придание ей требуемой конфигурации.

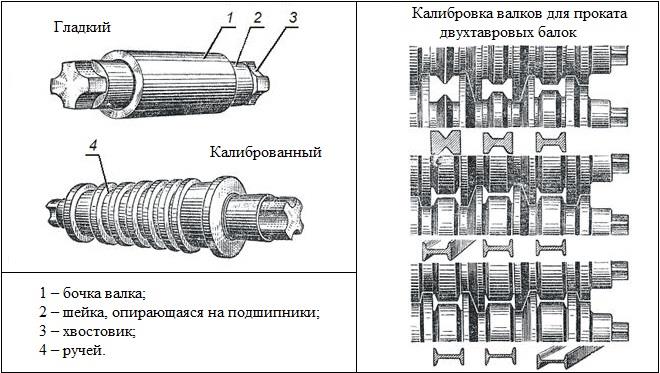

Виды прокатных валков

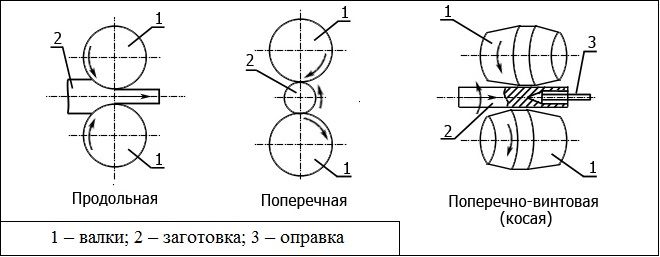

На сегодняшний день прокатку металла выполняют по трем технологиям, для практической реализации которых необходимо соответствующее оборудование.

Продольная

Это прокатка, являющаяся одним из самых популярных методов обработки по данной технологии. Сущность такого способа обработки металла давлением заключается в том, что заготовка, проходящая между двумя валками, вращающимися в противоположные стороны, обжимается до толщины, соответствующей зазору между этими рабочими элементами.

Поперечная

По такой технологии обрабатывают давлением металлические тела вращения: шары, цилиндры и др. Выполнение обработки данного типа не предполагает, что заготовка совершает поступательное движение.

Поперечно-винтовая

Это технология, которая представляет собой нечто промежуточное между продольной и поперечной прокаткой. С ее помощью преимущественно обрабатываются полые металлические заготовки.

Виды прокатки металла

Ковка

Такая технологическая операция, как ковка, относится к высокотемпературным методам обработки давлением. Перед началом ковки металлическую деталь подвергают нагреву, величина которого зависит от марки металла, из которого она изготовлена.

Обрабатывать металл ковкой можно по нескольким методикам, к которым относятся:

- ковка, выполняемая на пневматическом, гидравлическом и паровоздушном оборудовании;

- штамповка;

- ковка, выполняемая вручную.

При машинной и ручной ковке, которую часто называют свободной, деталь, находясь в зоне обработки, ничем не ограничена и может принимать любое пространственное положение.

Ручная ковка используется в кузнечных мастерских при изготовлении небольшого количества изделий

Машины и технология обработки металлов давлением по методу штамповки предполагают, что заготовка предварительно помещается в матрицу штампа, которая препятствует ее свободному перемещению. В результате деталь принимает именно ту форму, которую имеет полость матрицы штампа.

К ковке, относящейся к основным видам обработки металлов давлением, обращаются преимущественно в единичном и мелкосерийном производстве. Разогретую деталь при выполнении такой операции располагают между ударными частями молота, которые называются бойками. При этом роль подкладных инструментов могут играть:

- обычный топор:

- обжимки различных типов;

- раскатка.

https://youtube.com/watch?v=o5dt6DLYkto

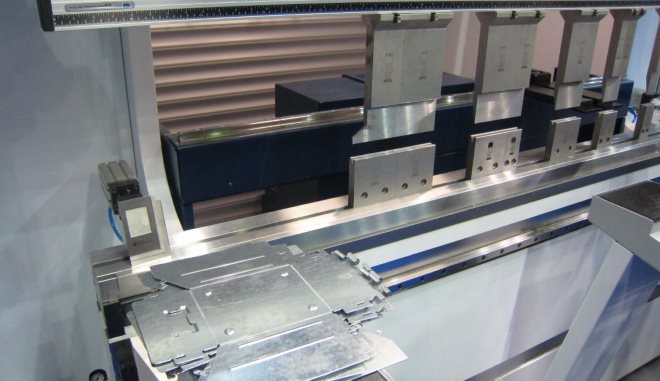

Прессование

При выполнении такой технологической операции, как прессование, металл вытесняется из полости матрицы через специальное отверстие в ней. При этом усилие, которое необходимо для осуществления такого выдавливания, создается мощным прессом. Прессованию преимущественно подвергают детали, которые изготовлены из металлов, отличающихся высокой хрупкостью. Методом прессования получают изделия с полым или сплошным профилем из сплавов на основе титана, меди, алюминия и магния.

Прессование в зависимости от материала изготовления обрабатываемого изделия может выполняться в холодном или горячем состоянии. Предварительному нагреву перед прессованием не подвергают детали, которые изготовлены из пластичных металлов, таких как чистый алюминий, олово, медь и др. Соответственно, более хрупкие металлы, в химическом составе которых содержится никель, титан и др., подвергаются прессованию только после предварительного нагрева как самой заготовки, так и используемого инструмента.

Установка холодного прессования изделий из листового металла

Прессование, которое может выполняться на оборудовании со сменной матрицей, позволяет изготавливать металлические детали различной формы и размеров. Это могут быть изделия с наружными или внутренними ребрами жесткости, с постоянным или разным в различных частях детали профилем.

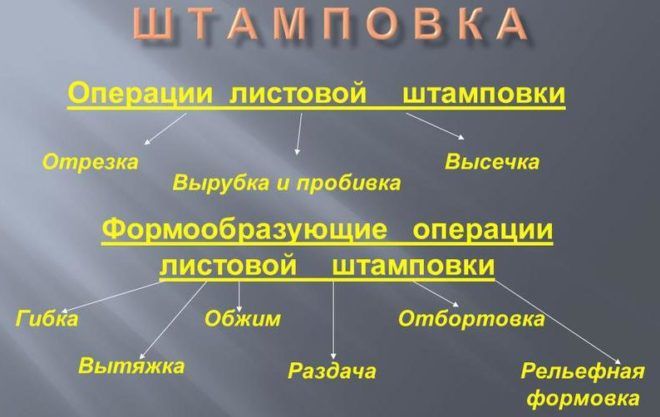

Штамповка формовая

Изготовление сложного изделия, используя давление и специальную форму — штамп. Штамповка бывает объёмной или листовой, может проводиться с горячей или холодной заготовкой.

Металл для объёмной штамповки имеет простую форму, а деформируясь, заполняет полость всего штампа. Листовая штамповка незначительно изменяет толщину получаемой детали от первоначальной толщины заготовки. Чаще всего, объёмную штамповку проводят с разогретым металлом, а листовую с холодным. Горячая листовая штамповка проводится в случаях, когда необходимо обработать давлением металл, который будучи холодным, недостаточно пластичный.

Горячая

Используя горячую объёмную штамповку, благодаря специальным штампам, из заготовки производят штампованную поковку. Штамп — так называют форму будущей детали, в которую впрессовывается заготовка. Он состоит, как правило, из двух деталей: первая часть крепится неподвижно к молоту или прессу, вторая — к подвижной части оборудования. Между ними, для выхода лишнего металла, предусмотрены полости — ручьи.

Существует две разновидности штампа:

- Открытый — специально создан зазор между половинками штампа, для выхода избытка металла — облой или заусенец. Он закрывает выход, этим способствует заполнению металлом всей формы.

- Закрытый — зазор между частями штампа отсутствует. Нет отходов, минимальный расход и улучшенная структура металла в изделии. Требует очень точного измерения массы заготовки.

Отличается штамповка одноручьевым и многоручьевым штампом.

Одноручьевой штамп — это одна полость. Используются для штамповки изделий простых конфигураций.

Многоручьевой штамп — сложные, несколько уровневые изделия. Заготовка проходит первоначальную деформацию за счёт черновых ручьёв, это вытяжка или гибка. Следующий этап, окончательная придача формы, используя штамповочные ручьи.

Для приготовления штампов используется легированная сталь и специальная штамповочная сталь, у которой высокая твёрдость, вязкость и жаропрочность.

В качестве оборудования используется газовоздушный штамповочный молот или гидравлический пресс.

Общие сведения ОМД

Для пластической деформации необходимо металл подвергнуть напряжению, которое больше предела его упругости σу, но меньше предела прочности σв (чтобы не было трещин).

При обработке металла давлением металл в реальности испытывает напряжение сжатия, а не растяжения. Однако эти напряжения в области малых значений подобны и пределы упругости сжатия и растяжения примерно одинаковы.

Однако σу и σв определены при статической нагрузке. Мы же имеем часто дело с динамическим нагружением (например, ковка, штамповка). При динамической нагрузке сопротивление металла деформации повышается, поэтому вводят поправочный коэффициент. Для гидравлических прессов он равен 1,25 (малая скорость деформации), для ковочных штампов – 2,5-3,0. Остаточная деформация при ОМД является следствием сдвигов, происходящих внутри и по границам зерен.

При сжатии образца зерна удлинились, если высота h уменьшилась в 2 раза, то степень деформации составляет 50 %.

При весьма большой деформации зерна удлиняются настолько, что приобретают форму волокон. Такая структура называется волокнистой или проявляется появлением текстуры, которая характеризуется закономерной ориентировкой зерен металла по направлению действия приложенной к нему силы.

При пластической деформации сдвиг происходит по плоскостям скольжения – плоскостям, в которых расположено больше атомов.

По мере увеличения степени деформации сопротивление сдвигу по плоскости скольжения возрастает и наступает момент, когда скольжение по этим плоскостям прекращается и дальнейшее деформирование уже происходит за счет вторичных плоскостей скольжения, имеющих другие направления. При этом форма первичных пластинок нарушается. Зерна измельчаются.

Способность обрабатываться зависит от пластичности материалов. Пластическая деформация при этом может быть холодная (связана с наклепом) и горячая (связана с явлениями рекристаллизации). В процессе деформирования в холодном состоянии непрерывно изменяются физические свойства: твердость, прочность и хрупкость его увеличиваются, а пластичность, вязкость, трещиностойкость, коррозионная стойкость и электропроводность уменьшаются. С увеличением содержания углерода способность пластической обработки стали в холодном состоянии уменьшается.

Это изменение свойств, связанное с деформацией в холодном состоянии, называется наклепом.

Явление возврата и рекристаллизации >Теория по ТКМ >

Штамповка

При объемной штамповке металлических заготовок, деталь деформируется в полости штампов. При этом форма полости такая же, как форма будущей поковки. Благодаря этому обеспечивается высокая точность. В большинстве случаев в качестве исходного вещества используется продукция проката, которую предварительно разрезают на части. Объемную штамповку производят при помощи пресса, специализированных машин или на молотах.

Несколько отличается от предыдущей технологии листовая штамповка.

Для нее используются листы, полосы или ленты, деформация которых происходит в штампе, специальном инструменте, предназначенном для таких операций. Штамп состоит из пуансона и матрицы, которые устанавливаются на механическом или гидравлическом прессе. Благодаря холодной обработке, заготовки после листовой штамповки имеют малую шероховатость поверхности и являются более прочными.

Таким образом, основные виды обработки металлов при помощи давления широко используются в современной промышленности и применяются для изготовления разных заготовок и готовых конструкций. В зависимости от конкретной цели, материал может предварительно разогреваться, или применяется холодная обработка. Простейшим способом обработки металлических материалов давлением является ковка, наиболее высокопроизводительным – прокатка.

Давление как способ обработки металла

Под давлением холодный металл деформируется, сплющивается и вытягивается. При этом он становится прочнее и тверже, но теряет пластичность и вязкость. Пластическая деформация увеличивает прочность материала, этот процесс называется наклёп.

Под давлением холодный металл деформируется, сплющивается и вытягивается. При этом он становится прочнее и тверже, но теряет пластичность и вязкость. Пластическая деформация увеличивает прочность материала, этот процесс называется наклёп.

При увеличении плотности дислокаций и высокой концентрации точечного дефекта в наклёпе, уменьшается свободное перемещение дислокаций и усложняется дальнейшее пластическое деформирование.

Обрабатывая разогретый металл, получаем увеличенную пластичность, за счёт уменьшения сопротивления. Даже небольшой нагрев уменьшает наклёп, благодаря частичному исчезновению дефектов решётки, при сохранении деформированной формы зерна. Этот эффект называется возврат металла.

Если сильнее разогреть материал, то наклёп полностью пропадёт. Начнётся процесс, при котором деформированные старые зёрна образовывают новые, более совершенные, происходит первичная рекристаллизация. Дальнейший нагрев даётвторичную рекристаллизацию, при котором увеличиваются отдельные зёрна.

Каждый сплав металла, при горячей обработке, имеет два предела — верхний и нижний. Верхняя предельная точка не доходит до линии солидуса (температура плавления) примерно 160−200 °C, а нижняя точка — на 60−70 °C больше температуры, при которой перлит и цементит превращается аустенит.

Зону пережога отделяет от перегрева всего лишь 100 °C, что очень важно, так как пережжённая деталь никуда не годна, она идёт на переплавку. Зона перегрева отличается интенсивным ростом зерна, что делает металл непрочным и хрупким

Чтобы исправить последствия перегрева, необходимо измельчить зерно, для этого применяют термическую обработку — отжиг.

Для получения наименьшего размера зерна, необходимо деформировать материал при наименьшем нагреве, когда температура близка к зоне наклёпа.

Для разогрева заготовок используют пламенные или электрические печи:

- камерные;

- методические;

- индукционные.

Нагрев проводят быстро и равномерно. Это минимизирует термическое напряжение и не даёт вырасти крупному зерну.

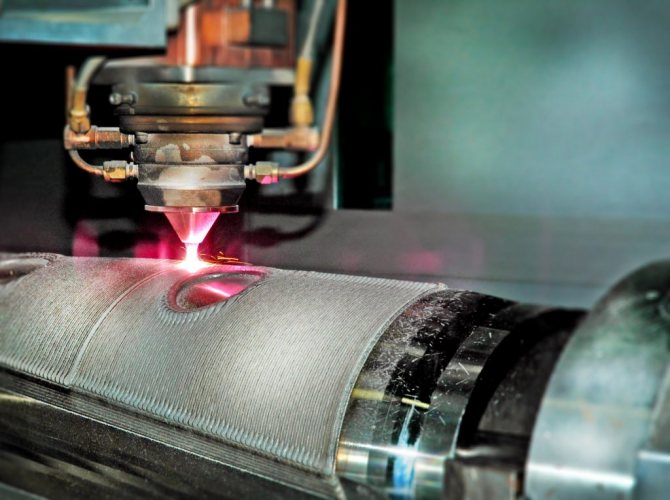

Обработка с помощью резки

Разрезать можно как металлический лист, так и любой полый или сплошной элемент, например, жгут. Резать можно напрямую или применять фигурную процедуру. В первом случае возможны даже ручные ножницы по листовой стали, а во втором не обойтись без высокотехнологичных станков с пультом чистового управления.

Оборудования с ЧПУ высокого качества и по доступным ценам можно приобрести на сайте . Здесь представлен широкий ассортимент продукции для профессионального производства изделий из металла.

Способы резки:

- Циркулярной пилой – домашний вариант с невысокой точностью и большой трудозатратностью.

- Болгаркой – тоже применяется в основном для использования дома.

- Гильотиной – представляет собой станок, где лезвие с большой скоростью и под давлением опускается на рабочую зону.

- Ленточнопильным аппаратом – оптимальный вариант, поскольку имеет множество технологических возможностей и дает ровные кромки.

- Кислородная металлообработка – подходит для сплавов с низким содержанием легирующих компонентов. На материале может остаться оксидная пленка, которую нужно убрать.

- Лазерная – лазер способствует образованию высоких температур, которые направлены на определенное место распиловки. Очень прогрессивный метод.

- Плазменная – самый хороший и точный способ, при котором излишки вещества на месте плавления просто испаряются, оставляя очень чистые кромки.

Также резка производится на токарном, фрезерном и ином оборудовании – убирается верхний слой с помощью режущей кромки инструментов.

Сравнительная таблица режимов резания на разных станках

| Тип операции | Какие параметры нужно контролировать |

| Точение |

|

| Фрезеровка |

|

| Сверление |

|

| Зубонарезка |

|

| Шлифовка |

|

Ковка металла

Обработка металла при помощи молота или пресса. Деформирование происходит между двух плоскостей. Такое изделие называется поковка. Низкая производительность сопутствует ручной ковке, поэтому в промышленности используют машинную ковку.

Во время ковки, металл неограничен рабочей поверхностью и может растекаться по сторонам инструмента. У молота или пресса есть два бойка, нижний и верхний. Первый — неподвижный, второй подвижный, заготовку помещают между ними.

Ковка может нести основной и вспомогательный характер.

- Осадка — уменьшается высота заготовки, при этом увеличивается площадь поперечного сечения.

- Высадка — осаживается часть заготовки. Для этого используют оправку — подкладной инструмент.

- Протяжка — увеличивается длина заготовки, за счёт уменьшения площади поперечного сечения.

- Раскатка при помощи оправки — увеличивается внутренний и наружный диаметр кольца, постепенно уменьшая толщину стенок.

- Прошивка — получение сквозного отверстия. Используют прошивень, благодаря ему делают и полость. Отходы металла называют выдра.

- Рубка — отсоединение некоторой части заготовки.

- Гибка — придание заготовке изгиба, используя заданный контур. Благодаря опорам и приспособлениям делают различные угольники, скобы.

- Скручивание — часть заготовку проворачивают вокруг своей оси.

- Передача — вертикально смещается часть заготовки по отношению к другой её части. Используются дополнительные опоры.

1.doc

1

Обработка металлов давлениемОбработка металлов давлением

| Стр. | ||

| Введение………………………………………………………………… | 1 | |

| 1. Основные виды ОМТ……………………………………………… | 2 | |

| 1.1 Прокатка………………………………………………………………… | 2 | |

| 1.2 Волочение……………………………………………………………… | 4 | |

| 1.3 Прессование…………………………………………………………….. | 4 | |

| 1.4 Ковка……………………………………………………………………. | 5 | |

| 1.5 Штамповка……………………………………………………………… | 5 | |

| 1.6 Гибка……………………………………………………………………. | 6 | |

| 2. Краткий обзор развития ОМД и металлургии в Украине……………………………………………………………….. | 8 | |

| 3. Продольная прокатка…………………………………………… | 10 | |

| 3.1 Некоторые общие положения теории прокатки……………………… | 10 | |

| 3.2 Основные понятия и определения продольной прокатки…………… | 14 | |

| 3.3 Условия захвата металла валками…………………………………….. | 17 | |

| 4. Кинематические условия продольной прокатки…… | 22 | |

| 4.1 Опережение и отставание……………………………………………… | 22 | |

| 4.2 Уширение при продольной прокатке…………………………………. | 24 | |

| 5. Силовые условия прокатки…………………………………… | 27 | |

| 5.1 Сила и давление прокатки…………………………………………….. | 27 | |

| 5.2 Момент и мощность прокатки………………………………………… | 29 | |

| 6. Сортамент и стандартизация прокатной продукции……………………………………………………………. | 32 | |

| 6.1 Сортовая сталь…………………………………………………………. | 33 | |

| 6.2 Листовая сталь…………………………………………………………. | 34 | |

| 6.3 Трубы…………………………………………………………………… | 35 | |

| 6.4 Прочие виды проката………………………………………………….. | 36 | |

| 7. Оборудование прокатных станов…………………………. | 37 | |

| 7.1 Типы прокатных станов……………………………………………….. | 37 | |

| 7.2 основание и вспомогательное оборудование прокатных станов…… | 42 | |

| 8. основы калибровки прокатных валков………………… | 46 | |

| 8.1 Элементы калибровки…………………………………………………. | 46 | |

| 8.2 Классификация калибров……………………………………………… | 48 | |

| 8.3 Системы вытяжных калибров………………………………………… | 49 | |

| 8.4 Схемы калибровки простых профилей (квадратных и круглых)…… | 50 | |

| 8.5 Особенности калибровки фланцевых профилей…………………….. | 51 | |

| 9. Технология прокатного производства………………….. | 53 | |

| 9.1 Технология производства полупродукта……………………………… | 54 | |

| 9.2 Технология производства проката на рельсобалочных станах……… | 57 | |

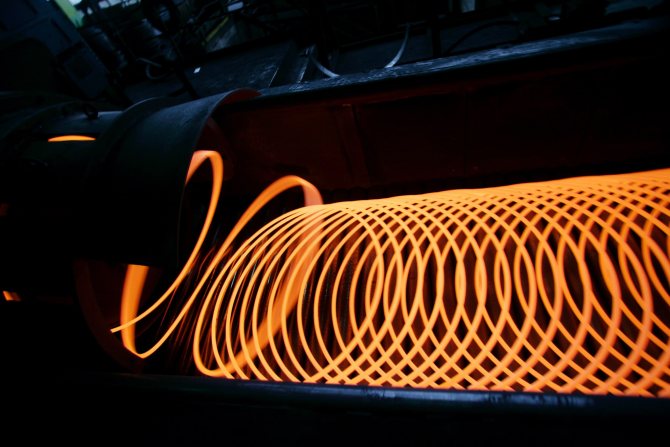

| 9.3 Прокатка крупно-, средне-, мелкосортного проката и катанки…….. | 58 | |

| 9.4 Технология производства листов……………………………………… | 59 | |

| 9.4.1 Производство горячекатаных листов и полос…………………. | 59 | |

| 9.4.2 Производство холоднокатаной листовой стали……………….. | 60 | |

| 10. технико-экономические показатели прокатного производства (ТЭП)…………………………… | 62 | |

| 11. Дефекты проката………………………………………………… | 64 | |

| 12. Производство гнутых профилей…………………………… | 67 | |

| 13. Волочение металла…………………………………………….. | 69 | |

| 14. Производство труб………………………………………………. | 72 | |

| 15. Прессование металла…………………………………………. | 74 | |

| 16. Ковочно-штамповочное производство………………… | 77 | |

| Список рекомендованной литературы…………………….. | 78 |

Введение

- ^ Основные виды ОМД

1.1 Прокатка.^ Продольная прокатка^ Поперечная прокаткаПоперечно-винтовая (косая) прокатка.о1.2. Волочение1.3. Прессование1.4. Ковкао1.5. Штамповка

-

- Гибка

^ 2. Краткий обзор развития ОМД и металлургии в Украине3^ 3. Продольная прокатка3.1. некоторые общие положения теории прокатких22LнFнLкFкв=E,Етв0,2оооН В L = h b l3333.2. Основные понятия и определения продольной прокаткиН, В, Lh, b, lRDАА’ВВ’АВbchcF2ldld/hcПоказатели деформации:h = H – h,b = b – B,l = l – L,cc Н В L = h b l1,2,снкЗависимости между параметрами очага деформации.222 1

Поиск по сайту:

Способ обработки металла давлением

В случае, когда нельзя нарушать целостность экземпляра, но требуется изменить его форму, то применяется более мягкая металлообработка с помощью прессов и штампов. Оборудование работает по принципу оказания большого давления на рабочую область.

Прокат

Все изделия из металлопроката созданы по данной технологии, а именно:

- листы;

- трубы;

- фасонная продукция.

Принцип работы следующий: заготовка проходит через сжимающиеся вальцы, приобретая необходимую форму.Обычно поперечное сечение уменьшается, а разрез приобретает нужные параметры. Есть три подвида прокатки:

- продольная, она же самая распространенная – в ходе операции лист или труба подаются вдоль, сжимаются ее края со всех сторон;

- поперечная – поступательное движение отсутствует, таким образом обрабатываются шары, втулки, цилиндры;

- поперечно-винтовая – усредненный вариант, в основном применяется для деталей с полостями внутри.

Волочение

Задача данной процедуры – уменьшить величину сечения детали. В ходе операции более крупная заготовка протягивается через волоки. Примером может служить изготовление проволоки (откуда и название распространенного материала). Сперва более крупный металлический канат проходит сквозь ряд фильер. Метод также имеет разновидности, волочение бывает:

- сухое – для смазывания применяется порошок;

- влажное – используется мыльная жидкость;

- черновое и чистовое;

- однократное и многократное;

- холодное и горячее.

Прессование

С помощью этой технологии обработки металлов получают изделия из чугуна, алюминия и других хрупких материалов, которые под воздействием высокой температуры или без нагрева приобретают нужную форму. Заготовку зажимают в матрице с отверстиями. Сверху начинает действовать пресс. Под его воздействием вещество просто выдавливается в заранее подготовленные емкости. Так получаются запчасти для автомобилестроения, самолетостроения и прочих сфер производства.

Матрица обычно подготавливается из жаропрочной стали, поскольку часто необходим нагрев. Прессование бывает:

- холодным для алюминия, олова, меди;

- горячим для чугуна, сплавов с содержанием никеля, титана.

Ковка

У каждого типа металла есть своя температура, когда он поддается процедуре. Она относится к одним из самых древних, поскольку еще кузницы средневековья работали по этому принципу – нагрев и механическое воздействие. Сейчас все доведено до автоматизма. Есть три способа:

- машинная с молотами (пневматическими и другими);

- штамповка – мы выделяем этот вид металлообработки в отдельный класс;

- ручная – почти не применяется.

Штамповка

Она может быть объемной и листовой. В первом случае получаются трехмерные изделия, во втором – штампы с плоскими параметрами. Есть две части у станка – матрица и пуансон. Одна из них является статичной, а другая – подвижной. Обе они зеркальные (в случае работы с листом) или имеют разную конфигурацию, в соответствии с нужной деталью. Обычно между двумя элементами есть один или несколько зазоров, куда выдавливается излишек. Затем он счищается, а сама заготовка на этом месте шлифуется. Но есть и полностью закрытые штампы, в которых таких отверстий по бокам не предусмотрено, тогда требуется точно распределять количества металла.

Листовая штамповка бывает двух видов:

- формообразующая – элемент получает необходимые для детали изгибы;

- обрезная – происходит фигурная резка.

Простым примером технологической процедуры можно привести чеканку монет.

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Прокат металла

Деформирование происходит во время прокатки заготовки между вращающихся валов. Давление валов уменьшает толщину металла, делая его длиннее и шире. Прокатка используется для обработки стали, цветных металлов и сплавов.

Прокатка бывает:

- продольная;

- поперечная;

- поперечно-винтовая.

Продольная прокатка — при этой обработке заготовка движется поступательно, перпендикулярно валкам, которые движутся в разные стороны и деформируют её в длину. Такой способ используется для изготовления 90% листового и профильного проката.

Продольная прокатка — при этой обработке заготовка движется поступательно, перпендикулярно валкам, которые движутся в разные стороны и деформируют её в длину. Такой способ используется для изготовления 90% листового и профильного проката.

Поперечная прокатка — заготовка не движется вперёд, крутиться на одном месте. Движение ей придают валки, двигающиеся в одном направлении, деформирующие круглую заготовку в поперечном сечении. Такой вид прокатки применяют для производства валов, зубчатых колёс.

Поперечно-винтовая прокатка — заготовка получает вращательно-поступательное движение от перекошенных валков, расположенных под углом и вращающихся в одном направлении. Металл деформируется одновременно вдоль и поперёк. Такой вид проката используют для изготовления бесшовных труб.

https://youtube.com/watch?v=4jQEmMqiL7o

Прокатные валки

На производство прокатных валков идёт легированная сталь или высокопрочный чугун. У каждого валка есть рабочая часть — так называемая бочка, шейка и трефа. Шейка предназначена для вращения в подшипнике, а трефа необходима для соединения валка с муфтой или шпинделем, чтобы получать от них крутящий момент.

Валок может быть гладким или калиброванным, для получения определённого вида проката. Прокат осуществляется на прокатном стане.

Прокатный стан

Прокатные станы разделяются на двух, трёх и многовалковые. Они могут быть со стационарным реверсивным или нереверсивным направлением вращения валов, и с изменяемым направлением вращения валов.

Прокатный стан может быть:

- обжимным;

- сортовым;

- листовым;

- рельсовым;

- трубопрокатным и др.

Отличаются станы и по размеру, бывают мелко и крупносортные. Крупносортный стан — называется блюмингом либо слябингом. Они предназначены для проката больших слитков в квадратную заготовку — блюм или в прямоугольную — сляб.

https://youtube.com/watch?v=n5l7FDbL9gE

Прокатное производство выпускает не только готовую продукцию (трубы, проволока, арматура, рельс), также это заготовки для дальнейших механических обработок. Профиль производственного проката может быть листовым, сортовым, трубным и специальным.

Листовой:

- Тонколистовой прокат металла толщиной менее 4 мм. При толщине листа меньше 0,2 мм это будет фольга или жесть.

- Толстолистовой прокат листа более 4 мм и до 160 мм. Такие изделия получают только при разогретой обработке.

Сортовой:

- Простой прокат — круг, квадрат, прямоугольник, квадрат и т. д.

- Фасонный прокат — тавр, двутавр, уголок, рельс, швеллер.

Трубный:

Для этого изобрели сложный технологический трубопрокатный стан. Трубный прокат даёт возможность получать бесшовную и сварную горячекатаную трубу.