Точечная сварка на основе инвертора

Контактная сварка из инвертора, изготовленная своими руками, является наиболее распространённым видом самодельного споттера для рихтовки. Существует множество способов сборки этого прибора.

Такой вид споттера очень похож на контактную сварку и является ее модификацией. Но его конструкция имеет отличительную черту — в ней отсутствуют клещи. Именно поэтому его можно считать аналогом электродуговой сварки, в которой ток проходит сквозь корпус автомобиля. Один контакт сварки присоединяется к поверхности, а вторым выступают насадка и шток.

Инверторное устройство

Основной деталью устройства является пистолет, который можно сделать из аналогичного приспособления для строительного клея или от полуавтоматической сварки. Многие интересуются, как собрать пуллер своими руками. Схема довольно простая.

Включает она в себя следующие элементы:

- инверторная сварка;

- реле трёхстороннее.

Для того чтобы собрать его, понадобятся такие детали:

- 200 вольтовый тиристор;

- трансформатор, который регулирует напряжение и понижает его до 12 вольт;

- реле (30 ампер);

- диодный мост;

- контактная группа;

- кнопка для управления.

С помощью диодного моста происходит подключение трансформатора к сети, а к мосту подсоединяется тиристор.

Споттер работает по следующему алгоритму:

- нажимается кнопка питания, запускается конденсатор и на незначительное время тиристор и резистор;

- в последующем с помощью диодов подаётся напряжение на трансформаторную обмотку;

- дальше электрод (направляющая) сваривается с поверхностью автомобиля;

- при разрядке конденсатора закрывается тиристор, а трансформатор теряет ток;

- работа аппарата завершена, и только конденсатор продолжает заряжаться от трансформатора для дальнейшей работы.

В качестве альтернативы тиристоры и диодный мост заменяются симистрами. Конструкцию самодельного споттера необходимо тщательно рассчитать для его правильной работы. Он должен работать без перебоев даже с минимальными вложениями.

Необходимые материалы для работы

Для сбора аппарата нужно до 40 кубических сантиметров металла. По периметру тиристора перегревы случаются редко, чаще всего они возникают после кабеля. Шток устройства тоже может сильно нагреваться, поэтому желательно его делать из латуни.

Кабель аппарата должен быть с сечением 70 кв. миллиметров, а для длины молотка его достаточно 2 метров. Также необходимо обустроить импульсное управление.

Для начала следует вместе с медной шиной обмотать трансформатор вторичной обмоткой. Она может быть и алюминиевая. После этого нужно ещё два раза намотать слои обмотки. В результате должна получиться обмотка на 250 квадратных миллиметра (5 обмоток с шестью витками).

Прочность сварки

На прочность сварки влияет размер и материал участка. А на него воздействует:

- Размер электродов.

- Площадь контакта.

- Состояние поверхности.

- Время воздействия и величина тока.

- Размер поверхности с которой контактировал электрод.

Точная сварка имеет свою нишу для применения — соединения деталей между собой от 0,002 мкм до 20 мм. При процессе, величина тока измеряется сотнями ампер, а сопротивление поверхности и электродов минимально.

Преимущества точечной сварки:

- Сварочный шов высокой прочности.

- Автоматизация работы.

- Экономичность.

Процесс используется как в домашних условиях, так и в промышленности. С его помощью производится сварка таких материалов:

- Листовой металл.

- Изделий из цветных сплавов и стали.

- Гнутых и сортовых профилей.

В быту с помощью точечной сварки ремонтируют инструмент, домашнюю утварь, кухонное оборудование. Процесс заключается в совмещении деталей в определённом положении. Они фиксируются между собой и электродами с помощью электрического тока происходит разогрев поверхностей до сваривания. Главное — точно закрепить деталь в нужном положении и удерживать её в процессе сварки. Тепловой импульс, плавит металл в зоне контакта, соединяя две поверхности в одно целое.

Трансформатор

Трансформатор взят от усилителя мощности звука на 500 ватт. Площадь сечения магнитопровода — 23 см/2. При небольших размерах трансформатор имеет значительную мощность. Вторичную обмотку необходимо перемотать. Она должна состоять из 2 метрового провода сечением 35мм/2 (10 мм изоляцией). Размеры окна 46.5 х 9,5 мм позволили уместить четырех витка провода. Они дают 2.6 В и почти 1000 А тока короткого замыкания. Этот трансформатор в сравнении с трансформатором от микроволновой печи имеет то преимущество, что нет необходимости в установке вентилятора охлаждения. Многочисленные отверстия в корпусе обеспечивают пассивное охлаждение.

Отличие от автоматической сварки

Автоматическая и полуавтоматическая сварка имеют много общего и сильно отличаются от ручного способа. Основное, чем отличается автоматическая сварка от полуавтоматической, — это то, что полуавтомат осуществляет механическую подачу проволоки, выполняющей роль электрода, на место проведения работы, но затем ее перемещают вручную. Это позволяет правильно формировать шов и следить за его качеством.

Автоматическую сварку целесообразно применять при массовом или крупносерийном производстве. На форумах по сварке иногда задают вопрос: как варить полуавтоматом электродами. Опытные сварщики отвечают, что для этого придется кардинально переделать аппарат, но и это не дает гарантии получения качественного шва.

Подбор расходных материалов

Поговорим немного о расходниках, которые мы упомянули выше

Подбирая проволоку необходимо обратить внимание на две характеристики: диаметр и состав. Диаметр проволоки должен быть равен толщине металла, который вы будете варить

А состав должен совпадать с составом того же металла.

Теперь о газе. Для сварки можно использовать различные газы, но наш самодельный аппарат будет рассчитан на сварку углекислотой. У вас будет возможность варить без газа, если вы замените обычную проволоку на порошковую. Порошковая проволока не полностью металлическая, ее сердцевина состоит из флюса. Флюс при плавлении проволоки высвобождается и образует пары, которые играют роль защиты от окисления. Но мы не рекомендуем использовать порошковую проволоку постоянно, поскольку она не обеспечивает качественное формирование швов. Эта технология скорее подходит для труднодоступной сварки, чем для повседневной работы.

Мы считаем, что оптимальный набор расходников при домашней сварке — это газовый баллон с углекислотой и обычная металлическая проволока, подобранная в соответствии с параметрами детали. Кстати, вам необязательно покупать огромные баллоны по 40 литров. В продаже есть баллоны по 10 литров и даже по 5 литров. Их можно положить в багажник машины и самому отвезти на дачный участок, не мучаясь с транспортировкой не заказывая баллон у сторонних компаний.

Далее мы расскажем, как собрать полуавтомат сварочный своими руками в домашних условиях и стоит ли вообще заниматься этим, или целесообразнее купить аппарат в магазине. Обо всем по порядку.

Это интересно: Разновидности сварных соединений — разбираемся в вопросе

Как перестроить инвертор

Для возможного применения инвертора для полуавтомата, его трансформатор понадобится немного перестроить. Что бы организовать подобную перестройку механизма собственноручно, потребуется всего лишь соответствовать требуемым правилам.

Что бы характеристики инвертора совпадали соответственно с характеристиками полуавтомата, потребуется обмотать его полосой из меди, которая должна быть обмотана термобумагой. Следует помнить, что в данном случае, не рекомендуется применять простой большой в диаметре провод, поскольку он все равно станет греться.

Так же потребуется переделывать вторичную обмотку инвертора. В данном случае понадобиться наматывать обмотку, которая сделана и трех слоев жестянки, все слои нужно изолировать фторопластовой ленты, а концы уже готовой обмотки собственноручно спаять друг с другом, благодаря этому увеличится проходимость тока.

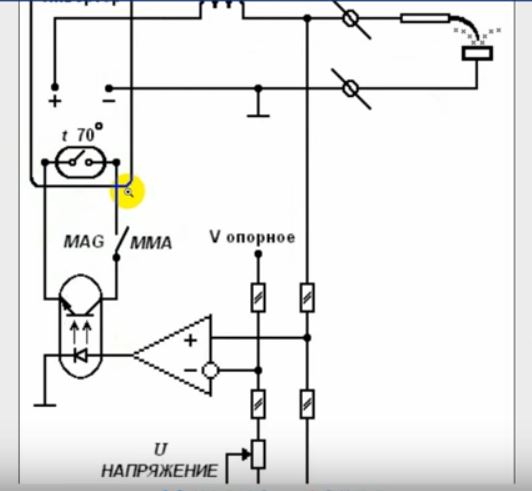

Конструктивная схема инвертора, применяемая для его подключения в полуавтомат для сваривания, рекомендуется приобрести вентилятор, благодаря которому будет происходить достаточное охлаждение всего корпуса оборудования.

Настройки инвертора применяемого для полуавтоматического сваривания

Если будет принято решение об изготовлении собственноручно полуавтомата для сваривания, применяя инвертор, понадобится в первую очередь отключить оборудование. Что обеспечить защиту устройства от перегрева, необходимо разместить его выпрямители (входящий и выходящий) и силовые ключи на радиаторах. Конечно, лучшим способом будет монтирование термодатчика в корпус оборудования, где присутствует радиатор, он нагревается сильнее, и будет отключать устройство, если будет сильный перегрев.

Когда все вышеупомянутые действия будут сделаны, можно приступать к соединению силовой части устройства с его блоком управления, и подсоединить его к электрической сети. Необходимо будет подсоединить осциллограф к выходам инвертора, когда индикатор подключения к сети засветится. К такому устройству, необходимо раздобыть электронные импульсы частотой 40-50кГц. Для образования между импульсами потребуется время 1,5мкс, а регулировка их производится путем изменения величины напряжения, которое поступает на вход устройства. Когда все параметры будут соответствовать значениям, можно будет осуществлять подключения инвертора к электрической сети. Сила тока, которая поступает от выхода инвертора, должна составлять не менее 120А. Когда сила тока будет низкой, то, скорее всего провода оборудования обладают недостаточной проводимостью напряжения, с величиной не превышающей 100В. Что бы наладить устройство до требуемой подачи тока, понадобится проделать тесты, изменив силу тока (в процессе необходимо регулярно вести контроль напряжения на конденсаторе). Также, потребуется всегда вести контроль внутренней температуры корпуса. Если полуавтомат пройдет все тесты, далее потребуется осуществить проверку нагрузкой. Для осуществления подобного, к сварочным проводам необходимо подключить реостат, который составляет сопротивление не менее 0,5 Ом. Подобный реостат должен выдержать ток, силой в 60 А. В данном случае сила тока, которая проходит в горелку для сваривания, будет проходить контроль при помощи адаптера. Если сила тока в момент применения реостата с нагрузкой не будет соответствовать требованиям параметров, то величина сопротивления такого оборудования выбирается эмпирическим путем.

Тщательно изолируем и хорошо охлаждаем

Выполняя намотку проволоки на катушку, следует обязательно наносить на её поверхность изолирующий лак и укладывать витки как можно плотнее. В противном случае нельзя исключить межвитковые замыкания и перегорание проводов из-за перегрева. На первый план выходит охлаждение трансформатора. Об этом авторы многих статей почему-то умалчивают. Не исключено, что потребуется установка дополнительной системы охлаждения, состоящей из радиаторов и обдувающих их вентиляторов. Если об этом не позаботиться, оборудование просто выйдет из строя от перегрева или даже станет пожароопасным. Как вариант, возможна установка уже готовых систем охлаждения, применяемых в электрике и электронике.

2 Схема устройства для сварки металла толщиной до 1 мм

Устройство точечной сварки для соединения деталей контактным способом можно собрать по ниже приведенным схемам. Предлагаемый аппарат рассчитан на сварку металлов:

- листовых, толщина которых до 1 мм;

- проволоки и прутков, диаметр которых до 4 мм.

Основные технические характеристики устройства:

- напряжение питающей сети – переменное 50 Гц, 220 В;

- выходное напряжение (на электродах контактно-сварочного механизма – на клещах) – переменное 4–7 В (холостого хода);

- сварочный ток (максимальный импульсный) – до 1500 А.

На Рис.1 приведена принципиальная электрическая схема всего устройства. Предлагаемая контактная сварка состоит из силовой части, цепи управления и автоматического выключателя АВ1, который служит для включения питания устройства и защиты в случае возникновения аварийных ситуаций. Первый узел включает сварочный трансформатор Т2 и бесконтактный тиристорный однофазный пускатель типа МТТ4К, который осуществляет подключение первичной обмотки Т2 к питающей сети.

На Рис.2 представлена схема обмоток сварочного трансформатора с указанием количества витков. Первичная обмотка имеет 6 выводов, переключением которых можно осуществлять ступенчатую грубую регулировку выходного сварочного тока вторичной обмотки. При этом постоянно подсоединенным к сетевой цепи остается вывод №1, а остальные 5 служат для регулировки, и для работы подключают к питанию только один из них.

Схема пускателя МТТ4К, выпускаемого серийно, на Рис.3. Этот модуль представляет собой тиристорный ключ, который при замыкании его контактов 5 и 4 коммутирует нагрузку через контакты 1 и 3, подключенные в разрыв цепи первичной обмотки Тр2. МТТ4К рассчитан на нагрузку с максимальными напряжением до 800 В и током до 80 А. Производят такие модули в г. Запорожье на ООО «Элемент-Преобразователь».

Схема управления состоит из:

- блока питания;

- непосредственно цепи управления;

- реле K1.

В блоке питания может быть использован любой трансформатор мощностью не более 20 Вт, предназначенный для работы от сети 220 В и выдающий на вторичной обмотке напряжение 20–25 В. В качестве выпрямителя предлагается установить диодный мост типа КЦ402, но может быть применен любой другой с аналогичными параметрами либо собран из отдельных диодов.

Реле K1 служит для замыкания контактов 4 и 5 ключа МТТ4К. Это происходит при подаче напряжения от цепи управления на обмотку его катушки. Так как коммутируемый ток, протекающий через замкнутые контакты 4 и 5 тиристорного ключа, не превышает 100 мА, то в качестве K1 подойдет практически любое слаботочное электромагнитное реле с напряжением срабатывания в пределах 15–20 В, например, РЭС55, РЭС43, РЭС32 и подобные.

Как собрать трансформаторный аппарат?

Процесс сборки трансформаторного аппарата для сварки несколько отличается от предыдущего варианта. Работает он на переменном токе. Для сварки постоянным током к нему собирается простейшая приставка. Для сборки аппарата своими руками нужно раздобыть трансформаторное железо для сердечника и несколько десятков метров толстой медной шины или просто толстого провода. Можно поискать эти вещи в пунктах приема цветного и черного металла, у друзей и знакомых. Рекомендуется сердечник делать П-образным, но можно и круглый, тороидальный. Некоторые умельцы с успехом используют в качестве сердечника статор сгоревшего электромотора. Для П-образного сердечника порядок сборки может быть таким:

Для выполнения первичной обмотки потребуется обмоточный провод.

Набрать сердечник из трансформаторного железа до оптимального его сечения около 55 квадратных сантиметров. Можно и больше, но аппарат получится тяжелым. При сечении меньше 30 см² прибор может потерять некоторые свои качества.

Для выполнения первичной обмотки идеально годится специальный обмоточный провод сечением 5-7 мм². Он изготовлен из меди, имеет термостойкую стеклотканевую или хлопчатобумажную изоляцию

Это очень важно, так как при работе обмотка может нагреваться до температуры выше 100 градусов. Сечение провода обычно квадратное или прямоугольное

Найти такой провод не всегда удается. Можно заменить его обычным проводом такого же сечения и доработать: снять изоляцию, обмотать провод полосками стеклоткани, пропитать тщательно специальным электротехническим лаком и просушить. Первичная обмотка состоит из 200-230 витков.

Для вторичной обмотки сначала можно намотать 50-60 витков. Обрезать провод не нужно. Нужно включить первичную обмотку в сеть. Найти на проводах вторичной обмотки место, где напряжение будет равно 60-65 В. Для того чтобы найти эту точку, приходится отматывать или наматывать дополнительные витки. Мотать можно алюминиевый провод, увеличив сечение в 1,7 раз.

Простейший трансформатор собран. Осталось разместить его в подходящем корпусе.

Для выводов вторичной обмотки делаются клеммы из меди. Берется трубка диаметром около 10 мм длиной 3-4 см. Ее конец расклепывается, и в нем просверливается отверстие, диаметр которого 10 мм. В другой конец трубки нужно вставить очищенный от изоляции конец провода и обжать его легкими ударами того же молотка. Для усиления контакта провода с трубкой-клеммой можно нанести на нее насечки керном. К корпусу самодельные клеммы прикручиваются болтами и гайками М10. Желательно подбирать медные детали. Можно при намотке вторичной обмотки делать отводы через каждые 5-10 витков провода. Эти отводы позволят ступенчато менять напряжение на электроде.

Осталось сделать электрододержатель. Его можно изготовить из трубы диаметром около 18-20 мм. Общая ее длина примерно 25 см. На концах в 3-4 см от торца выпиливаются выемки примерно до половины диаметра. Электрод вставляется в выемку и прижимается пружиной из приваренного куска стальной проволоки диаметром 6 мм. К другому концу крепится винтом и гайкой М8 такой же провод, из которого выполнена вторичная обмотка. На держатель надевается резиновая трубка подходящего внутреннего диаметра. Подключать аппарат к домашней сети рекомендуется с помощью рубильника и проводов сечением 1,5 мм² или больше. Ток в первичной обмотке обычно не бывает выше 25 А. Во вторичной обмотке он может быть от 60 до 120 А. При работе рекомендуется через 10-15 электродов диаметром 3 мм делать перерыв, чтобы трансформатор остыл. При более тонких электродах можно этого не делать. В режиме резки перерывы следует делать чаще.

Финальная сборка

Компонуем все органы управления на передней панели, собираем корпус.

ШИМ регулятор скорости подачи можно оснастить цифровым индикатором. Задавая скорость, вы можете откалибровать показания, или просто запомнить цифры для тех или иных условий работы. В любом случае, это добавит комфорта при использовании.

Сварочный инвертор полуавтомат готов. Однако падающая вольтамперная характеристика делает работу неудобной. Нет той хваленой плавности сварки, характерной именно для полуавтомата.

Задача – сделать выходные параметры стабильными по напряжению, а не по току.

Для этого разработано много схем. Посмотрите на структурное решение – подбор элементов происходит для различных схем инверторов индивидуально.

Еще одна проблема – срабатывание на инверторе термодатчика защиты от перегрева. Это решается установкой оптронной пары. Термодатчик теперь используется в качестве контроллера для доработанной схемы. Итог:

Итог:

Полуавтоматический сварочный инвертор обойдется вам в сумму, втрое меньшую фабричного экземпляра. Главное – изучить схему вашего штатного сварочника, и не бояться выполнить работу своими руками.

Как переделать сварочный полуавтомат из инвертора своими руками — видео инструкция

Аппарат для точечной сварки своими руками

Сварочный аппарат действует на принципах закона Ленца — Джуоля: электрический ток, проходя по проводнику, выделяет тепло, которое напрямую равно квадрату тока, времени и сопротивлению проводника. Это означает что при силе тока в 1000 А, на тонких проводах и плохо сделанных соединениях, потери будут в 10000 раз больше, чем при 10 А.

Трансформатор

Основной элемент любого оборудования для точечной сварки — силовой, с повышенным эффектом трансформации (для получения нормального сварочного тока). Его можно взять в мощной микроволновке (от 1 кВт и выше), он питает магнетрон. Удобен своей доступностью и хорошими характеристиками. Показателей трансформатора хватит для точечной сварки стальных листов в 1 мм. Для получения большей мощности используют 2 и более детали.

Показатели таких трансформаторов составляют до 2000 В (в микроволновке оно удваивается перед подачей на магнетрон), не стоит их подключать в сеть и измерять выходные характеристики. Из этой детали нам понадобится первичная обмотка (в которой толще провод и меньше витков) и магнитопровод.

Провода срезаются стамеской или ножовкой (если он сварен, а не склеен), или выковыривается и высверливается (при очень плотной набивки обмотки, когда выбивание всё разрушит). При удалении проводов вторичной обмотки старайтесь действовать аккуратно, чтобы не повредить первичную обмотку. В трансформаторе также бывают шунты, которые ограничивают ток, их тоже нужно срезать.

После аккуратного извлечения нужных элементов, вторичная обмотка трансформатора обновляется. Для достижения показателей тока в 1000 А нужно использовать медный кабель с толщиной сечения в 100 мм² и более. Это может быть пучок или многожильный провод. Если внешняя изоляция мешает получить нужное количество витков, то её удаляют и заменяют на тканевую изоленту. Провода должны быть как можно меньшей длины, чтобы не было ненужного сопротивления.

сделайте больше витков, так вы повысите показатели мощности

Например, если у вас есть 2 трансформатора мощностью 0,5 кВт, с входным напряжением 220 В, при номинальном токе 250 А и выходным напряжением 2В. Соединив выводы вторичных и первичных обмоток, получим прибор, в котором номинальное напряжении в 2 В, выходной ток — 500 А (ток сварки также удвоится).

При создании устройства, во вторичных цепях устройства должны использоваться электроды. То есть при задействовании трансформаторов по 0,5 кВт, их связывают вместе проводами с диаметром 1 см, а концы к электроду. Если допустить ошибку при подключении выводов вторичной и первичной обмотки, это приведёт к короткому замыканию.

Когда используете два мощных трансформатора и вам нужно увеличить напряжение, но размер окна магнетрона не позволяет добавить необходимое количество витков провода, для этого вторичные обмотки соединяются последовательно. Необходимо согласовывать направление витков, иначе можно получит противофазу, что приведёт к выходному напряжению равному нулю (чтобы правильно понять этот момент проведите эксперимент с тонкими поводами).

На первичные обмотки трансформаторов

Первый случай свидетельствует о том, что цепи первичной и вторичной обмотки соединены вместе разноимёнными выводами (напряжение на первичной обмотке равно половине входного, которое преобразуется во вторичной обмотке, где оно суммируется и даёт двойное значение). Нулевое значение вольтметра показывает, значение напряжения на вторичных обмотках противоположны, это значит что одна из пар обмоток соединена одноимённым выводом.

Чтобы увеличить показатели у своего аппарата точечной сварки, нужно соединить несколько трансформаторов, но они не должны превышать показатели сети, иначе при его использовании общее напряжение будет падать. Ограничитесь 1000–2000 А, для бытовых условий такой силы тока достаточно.

Электроды

Медные стержни используют в качестве электродов. Чем больше толщина тем лучше, но его диаметр не должен быть меньше показателей провода. Если у вас аппарат небольшой мощности, то подойдут жала от паяльника.

Чем меньше длина провода

При использовании обжима, площадь крепления получается гораздо меньше, что увеличивает потери.

Управление

На промышленных аппаратах она доходит до 100 кг

Выключатель подключается к цепи первичной обмотки, иначе он будет добавлять сопротивления, а его контакты при работе расплавятся.

Если вы используете рычажный механизм прижима, то кнопку выключения монтируйте на нём. Очень удобно одной рукой давить на рычаг и управлять работой. Вторая рука контролирует сварку деталей.

Технология процесса

Чтобы нагреть детали до необходимой температуры, на них подается кратковременный импульс элетротока большой силы. Как правило, импульс длится в от 0,01 до 0,1 секунды (время подбирается исходя из характеристик металла, из которого изготовлены детали).

При импульсе металл расплавляется, и между деталями образовывается общее жидкое ядро, пока оно не застынет, свариваемые поверхности необходимо удерживать под давлением. Благодаря этому, остывая, расплавленное ядро кристаллизируется. Рисунок, иллюстрирующий процесс сварки, показан ниже.

Иллюстрация процесса точечной сварки

Обозначения:

- A – электроды;

- B – свариваемые детали;

- С – ядро сварки.

Давление на детали необходимо для того, чтобы при импульсе по периметру ядра расплавленного метала образовался уплотняющий пояс, не позволяющий вытекать расплаву за пределы зоны, где происходит сварка.

Чтобы обеспечить лучшие условия для кристаллизации расплава, давление на детали снимается постепенно. Если необходимо «проковать» место сварки с целью устранить неоднородности внутри шва, усиливают давление (делают это на финальной стадии).

Обратим внимание, что для обеспечения надежного соединения, а также качества шва, предварительно необходимо обработать поверхности деталей в местах, где будет происходить сварка. Это делается для удаления оксидной пленки или коррозии

Когда требуется обеспечить надежное соединение деталей толщиной от 1 до 1,5 мм, применяют конденсаторную сварку. Принцип ее действия следующий:

- блок конденсаторов заряжают электротоком небольшой силы;

- разряд конденсаторов производится через соединяемые детали (силы импульса достаточно для обеспечения необходимого режима сварки).

Такой тип сварки применяется в тех сферах промышленности, где необходимо соединить миниатюрные и сверхминиатюрные компоненты (радиотехника, электроника и т.д.).

Говоря о технологии точечной сварки следует отметить, что с ее помощью можно соединять между собой разнородные металлы.

Процесс эксплуатации точечной микросварки, сделанной своими руками

Во время эксплуатации сварочного аппарата не забывайте простое вправило: «Семь раз отмерь – один включи!» Еще несколько правил, которые пригодятся для правильной работы и долгой эксплуатации прибора:

Во время включения и выключения прибора электроды должны быть сжаты

Иначе вы рискуете сжечь их.

Очень важно заранее продумать систему охлаждения прибора. Особенно это касается аппаратов высокой мощности.

Перед работой важно проверить качество соединения всех элементов сети

А также изоляцию проводов.

Исключите работу с несколькими деталями подряд. Иначе вы рискуете перегреть прибор.

Перед работой проведите тестовый запуск на малой мощности.

Сварка тонкого и толстого металла

На практике мне всегда приходится сталкиваться с ситуацией, когда сварку необходимо применять для соединения изделий разной толщины – естественно при этом требуется не только подбирать разные параметры для полуавтоматического аппарата, но и менять саму технологию.

Например, тонкостенные изделия можно соединять только 2-мя способами:

- Обычный листовой металл – применяются любые допустимые варианты.

- Заклепочный материал – методом внахлест через предварительно рассверленные отверстия в месте контакта.

При этом сварка тонкого металла полуавтоматом допускается только при соблюдении следующих условий:

Подача проволоки, напряжение и сила тока понижаются до минимума.

Исключается даже недолгая остановка дуги на одной точке – чтобы избежать прожога.

Чтобы не залить отверстия, заклепочный материал следует начинать варить только с центральной части нижнего изделия.

В случаях, когда свариваемая конструкция не требует жесткой герметизации, я всегда выполняю точечную сварку – то есть целенаправленно пропускаю от 1 до 5 см между местами соединения.

Заготовки толщиной более 4 мм относятся к разряду толстостенных. Чтобы создать между ними максимально прочный шов, с обеих кромок я снимаю фаски. При этом горелку по месту стыка веду не ровно, а как бы с небольшими колебаниями из стороны в сторону. Благодаря этому достигается лучшая проварка.

Сварка толстого металла полуавтоматом выполняется при следующих условиях:

- Зазор между краями заготовок не должен превышать 2 мм.

- В ширину шов делается равным толщине самой заготовки.

- Сварочные расходники подбираются в соответствии с типом материала и рекомендациями производителя аппарата.

Принцип работы конструкции

Для того, чтобы начать собирать сварку подобного типа своими руками, необходимо ознакомиться с принципом его работы. Весь процесс условно можно разделить на несколько ключевых моментов:

- Механическое соединение поверхностей ли деталей, которые следует скрепить.

- Механическая фиксация деталей при помощи щипцов или губ, в центре которых расположена площадка подачи электрического тока.

- Подача электрического разряда с последующим скреплением смежных поверхностей.

Принцип работы достаточно прост, и является единым для всех моделей точечных сварочных аппаратов. На практике могут быть модифицированы только наружные контуры конструкции (ручка для мастера, формы зажимов, корпуса).

Сварочный процесс: схема изготовления

При самостоятельной сборке аппарата необходимо учитывать закон Джоуля-Ленца (Q=I² Х R Х t), в котором говорится: тепловая энергия выделяется в проводниках в определённом количестве пропорционально их сопротивлению, коэффициенту силы тока во времени и в квадрате.

Специалисты советуют уделять должное внимание самодельному механизму, учитывать большую потерю энергии в тонких проводах, использовать электроцепь высокого качества. Виды контактной сварки:

Виды контактной сварки:

- Шовная

- Точечная

- Стыковая

В точечной сварке технология аппарата основана на тепловом воздействии тока. Это обеспечивает сварку детали как в одной, так и в нескольких точках.

Перечислим несколько существующих ступеней в технологии точечной сварки:

- Совмещаемые компоненты соединяются и размещаются между электродами устройства. Следует расположить компоненты плотно прилегая друг к другу. Это обеспечит формирование уплотняющего пояса возле расплавленного ядра, что не позволит выплёскивание раскалённого метала во время импульса.

- Следующий шаг — нагревание деталей. Они становятся термопластичны, что даёт возможность их видоизменения. Сделать сварку высокого качества возможно в домашних условиях, главное – соблюдать ключевые принципы технологии: поддерживать скорость движения электродов, постоянную величину давления и плотное соединение всех частей.

При прохождении тока образуется импульс, который обеспечивает нагревание сварочного аппарата и позволяет расплавить металл в точках соприкасания с электродами.

Затем образуется общее ядро жидкой консистенции 4-12 мм в диаметре. После воздействия тока на детали, они будут надёжно держаться до охлаждения ядра и его дальнейшей кристаллизации.

Бытовая эксплуатация самодельной точечной сварки позволяет обеспечить машинальную прочность металлических швов без больших расходов, но создать герметичные швы не позволяет.

Государственный стандарт регламентирует технику безопасности, рабочий процесс и сварочное оборудование.