Использование электролиза в обработке металлов

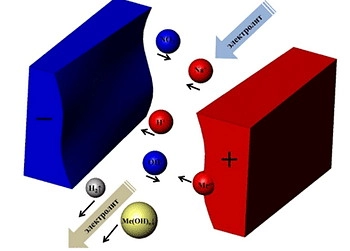

Под электролизом понимают физико-химический процесс, в результате которого происходит перенос вещества (на атомарном уровне) с поверхности токопроводящего электрода в электролит и в обратном направлении.

Используя в качестве электродов (или одного из электродов) обрабатываемые заготовки, погруженные в электролит, можно спровоцировать процесс изменения их формы и размеров. Причем скорость процесса и направление движения частиц контролируется с помощью изменения напряжения и полярности на электродах.

То есть, попеременно превращая обрабатываемую деталь то в катод, то в анод, можно «прибавлять» или «убавлять» габариты изделия. А если поверхность детали покрыть диэлектриком, который препятствует ионному обмену, то наращивание или убывание металла произойдет только в «нужных» местах.

Электрохимические методы обработки металлов

По способу воздействия на деталь электрохимические процессы подразделяются на:

- Анодную обработку, когда заготовку подключают к положительному полюсу.

- Катодную обработку, когда заготовку подключают к отрицательному электроду.

- Попеременную обработку, когда заготовка может включаться в цепь, и в роли анода, и в виде катода.

К типовым разновидностям анодной обработки относятся такие процессы, как:

- Электрохимическое травление.

- Полировка.

- Обработка по размеру.

Формообразование детали осуществляется за счет локализованного растворения металла на аноде или окисления верхних слоев заготовки с последующим удалением мягких оксидов.

Самые распространенные «анодные» технологии:

- Электрохимическое травление (эхт).

- Полирование (эхп).

Причем ЭХТ используется для глубокой очистки детали перед покраской или сборочными операциями. Кроме того, с помощью ЭХТ на поверхность заготовки можно нанести декоративный рельеф, защитив часть внешней плоскости диэлектрическими составами. А еще с помощью травления можно поднять адгезию металла и подготовить деталь к оклеиванию или сварке давлением.

Технология ЭХП (электрохимической полировки) предполагает травление шероховатостей на поверхности заготовки. Причем деталь можно «разгладить» до состояния «зеркала» (глянцевания). Еще одна сфера применения ЭХП – дезактивация побывавших в зоне радиоактивного заражения изделий. Технология ЭХП позволят в относительно короткие сроки «снять» с поверхности детали слой толщиной до 80-100 микрометров.

Кроме растворения с помощью анодных технологий можно реализовать еще и процесс формообразования, когда на анод «растворяется» до габаритов шаблона-катода. Кроме того, с помощью анодных технологий на поверхности детали можно вырастить очень тонкую оксидную пленку, защищающую изделие от всевозможных «неприятностей».

Катодная обработка распространена меньше, чем ее анодный аналог. Эта технология реализуется в виде гальванических процессов, предполагающих напыление металла. Такие технологии объединены под единым названием – гальваностегия (она же – гальванопластика). Смысл этого действа заключается в формировании на поверхности электрода, в качестве которого может выступать даже покрытая графитом модель, слоя напыляемого металла.

Комбинированные процессы электрохимической обработки

Сопротивление материала образца механической обработке резанием или шлифованием зависит от температуры, возникающей в зоне обработки. Как правило, при повышении температуры сопротивление разрушению снижается, а пластичность материала возрастает. На рис. 4 показана температурная зависимость прочности жаропрочных сплавов на основе никеля. Логично принять, что при высокой температуре усилие резания и энергозатраты снижаются, обрабатываемость материала механическими средствами его удаления улучшается. Это обстоятельство было учтено при создании комбинированных технологий, в которых для повышения производительности и качества обработки были использованы дополнительные средства воздействия на удаляемый металл: вращение катода, электрический разряд, импульсное изменение напряжения на электродах, лазерное излучение, ультразвук, вибрация и т. п. .

Рис.4. Изменение предела текучести и предела прочности жаропрочных сплавов на основе никеля в зависимости от температуры

В статье рассмотрены лишь основы электрохимической обработки и простейшие случаи ее применения. Комбинированные технологии электрохимической обработки, интенсивно развивающиеся в настоящее время, позволяют изготавливать изделия, получение которых крайне затруднено или невозможно с помощью других видов обработки.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

На каком оборудовании и какие заказы делаются

Существует два вида станков для обработки металла электроэрозией:

- Проволочно-электроэрозионный

- Прошивной

Компания «ПрофТехСтандарт» располагает 4 электроэрозионными проволочно–вырезными станками серии DK77, электроэрозионным копировально-прошивным станком серии DK71 и электроэрозионной супер-дрелью серии DK703 , благодаря данному технопарку мы можем гарантировать и обеспечить оперативное изготовление деталей в кратчайшие сроки.

Электроэрозионная супер-дрель серии DK703

Электроэрозионная супер-дрель серии DK77

Электроэрозионный проволочно-вырезной станок серии DK77

Преимущества резки металла проволокой

- Высокая точность обработки;

- Возможность прожига отверстий диаметром всего несколько десяток;

- Можно работать с любыми материалами, пропускающими электроток;

- Ровный срез, не нуждающийся в дополнительной работе;

- Глубина разреза до 500 мм;

- Качество кромок превосходит фрезерную обработку

Электрическая эрозия уменьшает потери металла, который при других способах раскроя выжигается. Благодаря меньшей ширине реза можно увеличить плотность компоновки деталей в заготовке. Это увеличивает их выход, снижает количество отходов.

В процессе разрезания металла образуется меньше вредных газов, чем при лазерном, газовом или плазменном варианте. Это позволяет обойтись менее производительной системой вентиляции.

Недостатком электроэрозионного метода считается меньшая производительность, чем у других способов.

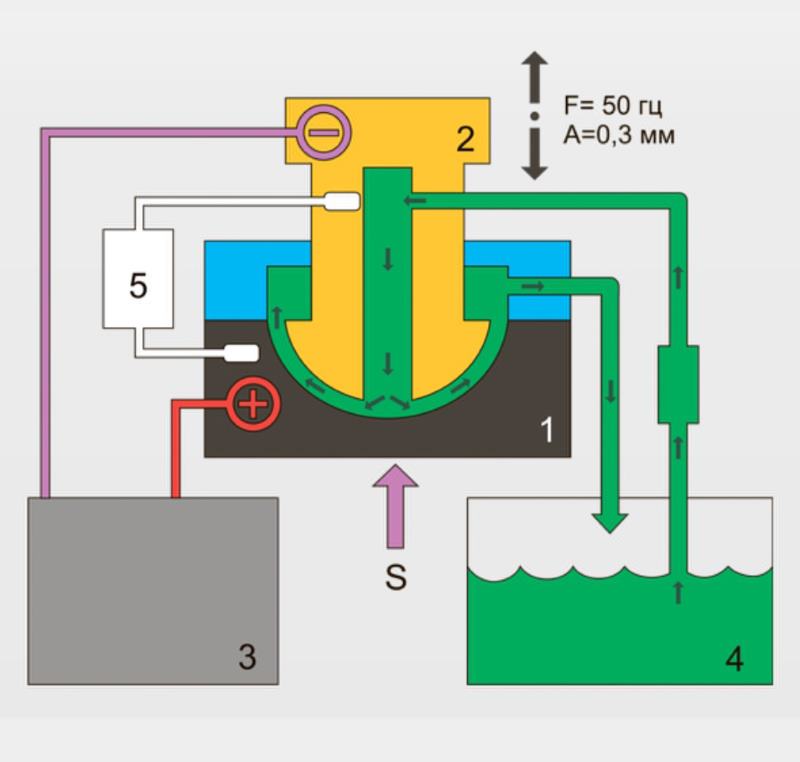

Как же происходит электрохимическая обработка металла?

Обрабатываемая деталь подсоединяется к положительному источнику тока и становится анодом, а электрод-инструмент — к отрицательному и становится катодом. Расстояние между катодом и анодом устанавливают от 0.05 до 0.5 мм , и в этом малом зазоре, с помощью насоса, непрерывно прокачивается электролит.

Нерабочие поверхности катода покрывают тонким слоем изоляции и, т.к. зазор между электродами очень мал, напряжённость электрического поля очень высока и плотность тока достигает больших величин ( до 250 а/см2 ).

Металл анода растворяется с большой скоростью одновременно под всей рабочей поверхностью катода и с обрабатываемой детали снимается значительный слой, со скоростью от 0.5 до 6 мм в минуту.

При этом на аноде воспроизводится форма и размеры катода с очень высокой точностью. По мере растворения металла на аноде, катод постепенно приближают к аноду для сохранения величины зазора.

В качестве электролита применяют водные растворы неорганических солей например, азотнокислый или хлористый натрий.

Что же происходит в межэлектродном пространстве?

Рассмотрим пару—железный анод в водном растворе хлористого натрия. При электролитической диссоциации вода разлагается на катионы водорода и анионы гидроксила:

Металл растворяется на аноде и ионы железа реагируют с ионами гидроксила, образуя гидраты окислов железа, которые не растворяются в воде и выпадают в осадок:

Гидраты окислов металла заполняют межэлектродное пространство, мешают нормальному процессу электролиза и поэтому, зазор непрерывно прокачивают свежим электролитом, который отводит тепло, подводит реагенты и удаляет продукты реакции.

Таким образом , растворение тела анода и есть электрохимическая обработка изделия с целью придать ему нужную форму.

Электрохимическая обработка металлов позволяет:

- обрабатывать любые металлы и сплавы, независимо от химсостава и механических свойств;

- инструмент-катод не изнашивается;

- эта обработка не меняет структуру металла, не даёт трещин и других дефектов;

- упрощается технология обработки, особенно если необходимо выполнить фигурное отверстие и полость сложной формы, т.к. необходимо только поступательное движение катода нужной конфигурации.

Электрохимические методы обработки металлов нашли широкое применение при изготовлении различных деталей, в особенности тех, которые трудно или невозможно изготовить другим способом.

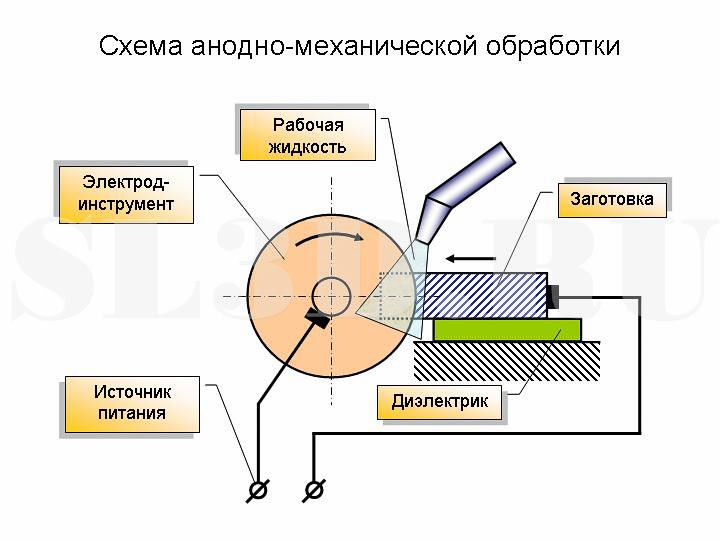

Технология анодно-механической обработки

Этот метод сочетает в себе принципы действия электроэрозионной и электрохимической обработки. Анодом является заготовка, а катодом – вращающийся инструмент.

Анод и катод погружены в электролит, между ним и катодом пропускается постоянный ток. Заготовка постоянно плавится, и на ее поверхности образуется пленка, которая не проводит ток.

Вращающийся инструмент точечно срывает пленку, в обработанных местах проходит ток с большой плотностью, что приводит к локализованному оплавлению деталей.

Оплавления, которые не нужны, убирает механически вращающийся инструмент. Применение такой технологии эффективно для обработки очень твердых и вязких сплавов и металлов.

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.

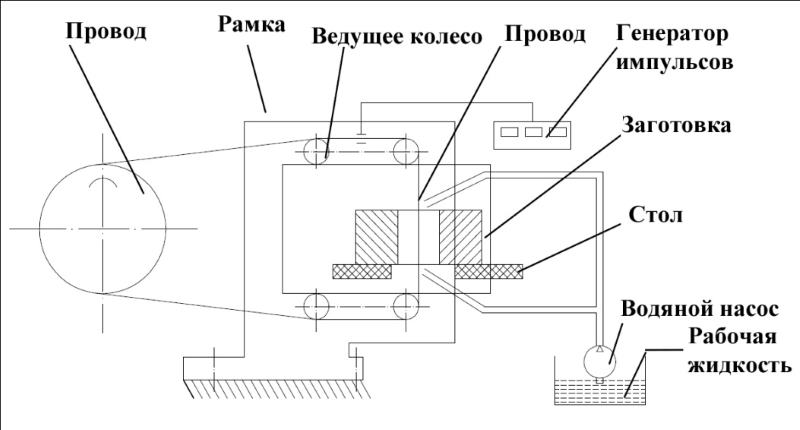

Проволочно-вырезные станки

Электроэрозионный промышленный проволочно-вырезной станок работает по бесконтактному принципу взаимодействия токопроводящей проволоки (молибден, вольфрам или иной тугоплавкий металл) диаметром 0,1-0,2 мм и заготовки. Обрабатывать можно металл любого уровня тугоплавкости в различной толщине детали. К проволоке, намотанной на вращающиеся барабаны, которая движется в двух направлениях — по вертикали и в сторону обрабатываемой детали, подсоединен положительный полюс, к заготовке — отрицательный.

По мере движения линии проволоки возникает разряд, который прожигает в детали линии требуемой конфигурации. По сути, электроэрозионная обработка на проволочном станке выполняет операции фрезеровочного, но на металлах особой прочности и с точностью, недостижимой при механической обработке. Это включает:

- сверхмалые углы;

- закругления микродиаметров;

- сохранение параллельности линий на всей глубине;

- высокую точность поверхности кромок.

Точность обработки достигает 0,110-0,012 мм.

Станки электрохимической обработки

С помощью станков и обрабатывающих комплексов, ориентированных на использование электрохимических технологий металлообработки можно реализовать достаточно сложные операции.

Однако такие станки используются только в узкоспециализированных технологических процессах. То есть, можно утверждать, что электрохимическое оборудование рассчитано на исполнение одного-двух пунктов из технологической карты.

И чаще всего с помощью такого оборудования выполняется уплотнение или наклеп поверхности, термоуплотнение труднодоступных участков, повышение квалитета качества плоскости детали, высокоточная шлифовка и резка. Причем последняя операция – резка заготовки – осуществляется без механического воздействия на тело изделия, поэтому качество и точность электрохимического среза, просто вне конкуренции.

Кроме того, очень популярны и копирно-прошивочные станки, используемые в инструментальном производстве. Такие агрегаты применяются в процессе изготовления сверхпрочных режущих инструментов, матриц, пуансонов и прочих деталей.

Использование электрохимического станка для обработки металла

Для проведения подобной обработки используется узкоспециализированное оборудование – электрохимические станки. Из-за низкой производительности такие технологические установки создаются лишь под определенный процесс, но подобное оборудование незаменимо. Такие станки могут иметь доступ к тем частям заготовки металла, куда не добраться никаким другим способом обработки металла.

Уникальными эти станки делает то, что после их воздействия на деталь, нет необходимости использовать полировочные машинки или шлифовальное оборудование, которым должен управлять лишь высококвалифицированный персонал. Электрохимические станки имеют уникальное строение и поэтому часто выпускаются в единичном экземпляре.

Посмотреть подобное оборудование для электрохимической обработки можно на международной выставке «Металлообработка», посвященной инструментам, оборудованию и приборам для металлургической промышленности, которая пройдет в ЦВК «Экспоцентр». На этой выставке будут представлены различные модернизированные модели металлообрабатывающих машин и приборов.

Особенно интересно будет взглянуть на оборудование для электрохимической обработки металлов и сплавов, которое получило признание уже во многих странах Европы и мира.

Специалисты со всей планеты представят вниманию зрителей самые высокоэффективные и передовые технологии сборки электрохимических станков.

Электрохимические методы обработки металловЭлектрические методы обработки металловМетоды обработки металла резанием

Классификация методов

Существуют следующие способы электроэрозионной обработки заготовок:

- Комбинированный метод – предусматривает использование сразу нескольких методов воздействия. Некоторое оборудование позволяет комбинировать механическую и электроэрозионную обработку. Этот метод довольно популярен в последнее время, так как дает возможность достигнуть высоких результатов.

- ЭЭХО или электроэрозионно-химическое шлифование – метод воздействия, который предусматривает комбинирование метода подачи тока и электролита. Метод довольно популярный, позволяет повысить качество поверхности и изменить форму заготовки.

- Абразивная с подачей электрического тока позволяет воздействовать на заготовку для изменения шероховатости. В данном случае оборудование предназначено исключительно для получения определенной шероховатости.

- Анодно-механическое воздействие определено тем, что процесс происходит в жидкой среде. В данном случае после подачи тока на поверхность появляется пленка, которая в последствие удаляется механическим методом.

- Электроэрозионное упрочнение путем обработки электричеством характеризуется тем, что используемое оборудование позволяет существенно повысить прочность поверхностного слоя. Процедура не занимает много времени, проста в исполнении.

- Объемное копирование – оборудование в данном случае имеет инструмент определенной формы и размеров, которые отражаются на заготовке при подаче тока.

- Прошивание – способ электрического воздействия, при котором образуется отверстие определенного диаметра и формы.

- Маркирование проводится путем нанесения определенной информации, которая остается на долгое время. Данная маркировка проста в исполнении, менее затратная.

- Электроэрозионная резка проводится довольно часто. Она отличается тем, что можно получить высокоточные размеры путем резания этим методом.

- Шлифование также проводится довольно часто.

Схема проволочно-вырезного электроэрозионного станка

Вышеприведенные моменты определяют то, что электроэрозионная обработка металлов позволяет получить заготовку с наиболее подходящими показателями.

Производительность

Станок имеет скорость процесса снятия слоя материала ниже, чем у механического оборудования. Выигрыш времени в том, что конечный результат по сложности, выдержке формы, сравним с работой 5 фрезерных станков.

Величина производительности определяется, как объем снятого материала (мм³) в единицу времени (мин) при подведенном токе в 1 А. Каждый состав электролита имеет свой показатель. Хлористый натрий, например, имеет значение 2,2 мм³/мин, азотнокислый натрий – 1,1 мм³/мин. Использование состав из нескольких реагентов увеличивает скорость растворения анода, повышает степень обработки.

Производительность повышают, применяя методы многоэлектродного воздействия на площадь детали.

Резка

Увеличение плотности тока приводит к более интенсивному процессу съема металла с поверхности. Выравнивая скорость растворения с подачей катода, получают непрерывный процесс прорезывания канавок в материале. Удаление продуктов реакции обеспечивают непрерывным потоком прокачиваемой жидкости. В качестве электрода выступает проволока, перематываемая с одного барабана на другой.

Прошивание

Метод сходен резке, но электрохимический процесс происходит в основном на торце катода, который подается с равной скоростью. В этой операции электрод должен иметь достаточную жесткость, чтобы не воспринимать вибрацию, которая может передаваться через станок, не деформироваться при движении. Рабочая его часть способствует поддержанию устойчивого потока электролита в зазоре. Не рабочие края надежно изолируют.

Точность обработки плоскости металла составляет ±0,13 мм, отверстий 0,1 – 0,15 мм.

Станок может быть оборудован следящей за параметрами системой.

Копирование

Форма электродов в этом случае совпадает. Зазор выдерживают в расчетном значении. В результате электрохимической реакции, материал разрыхляется, вымывается в не совпадающих местах. В точках, где зазор меньше процесс идет интенсивнее, металл растворяется сильнее. В результате промежуток становится одинаковым, происходит электрохимическое копирование формы металлов обрабатываемых деталей (с допустимыми припусками из-за трудности контроля в малом зазоре). Точность достигаемого копирования от 0,5 мкм до 3 мкм, повторяемость параметров 0,5 — 10 мкм от электрода – эталона в партии.

Распространены универсальные варианты станка для электрохимической обработки металлов – копировально-прошивочные с широкой номенклатурой изделий. Область применения – твердосплавная обработка: инструмент, штампы, пуансоны.

Размерная

Эта технология предназначена для получения у детали требуемой формы, размера. Процедура выполняется при условии скоростного, непрерывного обновления электролитической среды в зоне действия полюсов. Принудительную прокачку ведут под давлением, создаваемым насосом. Постоянный поток жидкости позволяет уменьшать величину зазора между обрабатываемыми металлами. Сопротивление среды снижается, плотность тока растет, электрохимическая реакция ускоряется.

Схема 2

Анодно-механическая обработка

Заточка

Использованы особенности электрохимических явлений при растворении кромки металлов. Получение острия происходит в неравномерном электрическом поле при постоянном перемещении. Регулируя угол наклона, получают заточку заданной формы (наконечники, иглы, электроды). Используют, в основном, соли натрия при плотности тока 4-7 А/см², напряжение 8 — 15В.

Технология электрохимической обработки

Обработка металлов в электоролите

Изменять форму, размер, получать поверхность с малой шероховатостью позволяет электрохимическая обработка металлов на специальном оборудовании. Материал не подвергается при этом механическому воздействию. Происходит его растворение в электролитическом составе под действием тока заданной величины.

Схема ЭХО

Преимущества способа

Методы электрохимической анодной обработки изделий из металлов разработаны для случаев, в которых применение других технологий не дает нужного результата или затруднено. Уникальность результата применения способа:

- сохранение формы рабочего органа;

- независимость от твердости/хрупкости материала;

- отсутствие деформирующих усилий на тонкие стенки;

- сохранение поверхности детали (термоупрочнение, оплавление, наклеп);

- доступность воздействия в узких полостях, сложных переходах плоскостей, наклонных пазах, отверстиях малого сечения при большой глубине(соотношение 1:200);

- регулировка интенсивности воздействия.

Составляющие процесса

Основывается электрохимическая обработка металлов на вымывании вещества анода в электролитическом растворе при определенной плотности тока между электродами. Станки для нее имеют узкую специализацию (1,2 операции), в зависимости от того, какая применяется технология обработки. Изготавливают индивидуальное оборудование под конкретное изделие.

Рабочая среда

Раствор составляют на водной основе из соответствующих компонентов:

- солей натрия;

- солей калия;

- кислот (соляная, серная, азотная).

Концентрация солей от 5% до 15%, кислоты 5% — 10%.

Обработку отдельных мест заготовки проводят, локализуя процесс в нужной зоне накладыванием защитных масок на остальную часть детали.

Продукты процесса удаляются из зоны реакции потоком электролита.

В рабочих растворах содержаться активные реагенты, поэтому одновременно выполняют комплекс мер по защите оборудования и изделий от коррозии.

Виды электроэрозионной обработки

Электроэрозионную обработку (сокращенно ЭЭО) можно разделить на следующие виды:

- электроискровая;

- электроимпульсная;

- электроконтактная;

- высокочастотная.

При электроискровой обработке на анод-заготовку подается положительный заряд тока, а на другой электрод-инструмент — отрицательный, он является катодом. Среду, окружающую канал разряда между катодом и анодом, заполняют специальной диэлектрической жидкостью. Генератор импульсов регулирует продолжительность, а изменение емкости конденсатора управляется мощностью импульса.

Электроэрозионная резка проволокой — технология, при которой используются материалы, обладающие высокой эрозионной стойкостью. Управляя величиной энергии импульса, можно добиться более высокой производительности или чистоты обрабатываемой поверхности. Предварительная обработка происходит на жестких и средних режимах, а чистовая — на мягком и сверхмягком режиме, что позволяет добиться высокой точности заданных параметров воздействия. На видео показана технология:

Принцип электроимпульсной обработки заключается в том, что на обрабатываемую деталь подают отрицательный заряд тока с длительностью импульса свыше 0,001 с. Деталь обрабатывается ионным потоком при температуре горения дуги более +5000°C, что гораздо выше температуры кипения металлов. Скорость обработки детали возрастает многократно, но качество обрабатываемых поверхностей гораздо хуже, чем при электроискровом воздействии.

Реализация разных видов электроэрозии в станках универсального типа позволяет выполнять большой объем работ с разными исходными заданиями. Специализированные и универсальные электроэрозионные станки позволяют изготавливать сита и сетки с размером ячеек от 0,15 до 2 мм и толщиной заготовки 2 мм с высоким уровнем производительности. Производят прошивку отверстий, щелей и технологических полостей в металлах и сплавах толщиной до 100 мм, а также электроэрозионную шлифовку поверхностей.

Электроэрозионное упрочнение верхнего слоя металла (легирование) одним станком является важным направлением производства износостойких режущих инструментов и примером реализации электроимпульсной технологии вместо традиционной металлургии. Электроконтактная обработка позволяет эффективно обрабатывать детали, выполненные из сверхтвердых сплавов, чугуна и титана. С ее помощью можно производить шлифовку, прошивку фасонных отверстий, выполнять работы по чистовой резке и фрезеровке внутренних полостей.