УСТРОЙСТВО

Главным показателем качества изготовления зубчатого колеса является строгое соответствие его геометрических параметров конфигурации создаваемого парой колес эвольвентного зацепления. Для достижения наиболее точного соответствия нарезаемых зубьев этим требованиям в их механической обработке используется методы, имитирующие взаимодействие пары колес в механизме. То есть, режущий инструмент в процессе нарезания зуба повторяет траекторию движения зубчатого венца. Их называют методами обкатки.

В качестве режущего инструмента может быть использована фреза соответствующей формы, строгальный резец, долбяк. Соответственно, станок, использующий тот или иной вид инструмента получает наименование зубофрезенного, зубодолбежного и т.п.

На зубофрезерных станках для нарезки используют червячные фрезы. С их помощью достигается высокая точность обработки. Недостатком этого вида инструмента является необходимость наличия достаточного пространства для размещения и выхода фрезы в процессе нарезки. Это ограничивает возможности по обработке зубьев в пристеночных и приторцевых зонах деталей.

С задачей нарезки зубчатых наружных и внутренних венцов в труднодоступных местах хорошо справляются зубодолбежные станки. Долбяк, используемый в качестве инструмента, представляет собой шестерню, зубья которой выполняют функции резцов, снимающих слой металла при возвратно-поступательном движении долбежной головки. Такие станки отличаются несколько меньшей точностью и универсальностью, но при этом могут выполнить работу, которая не под силу оборудованию других типов.

Финишную обработку зубьев выполняют на зубошлифовальных станках, обеспечивающих получение окончательной точности и чистоты поверхности. Наилучшие результаты показывает оборудование, оснащенное системами ЧПУ.

Зубошлифовальные станки

Станки для цилиндрических колес, работающие по методу копирования, могут применяться также для шлифования многошпоночных валиков. Имеются Зубошлифовальные станки, работающие кругом с фасонным профилем, предназначенные для обработки только многошпоночных валиков ( фиг.

Для улучшения эксплуатационных показателей зубчатых колес все более широко применяют модификацию поверхности зубьев. Выпускают зубошлифовальные станки ( см. подразд. Используют модификацию поверхности зубьев при зубохонинговании ( см. подразд.

Все зубошлифовальные станки для обработки конических колес с круговыми зубьями, так же как и прямозубых колес, имеют длинные кинематические цепи и работают по методу единичного деления, что затрудняет шлифование колес с высокой точностью.

|

Шлифование конического зубчатого колеса с круговыми зубьями. |

Круговые зубья конических колес шлифуют чашечным абразивным кругом ( рис. 141), форма боковых рабочих поверхностей которого тождественна форме боковых сторон зубьев воображаемого исходного колеса. Кинематика зубошлифовальных станков аналогична кинематике станков для нарезания зубьев колес торцовой резцовой головкой, но зубошлифовальные станки имеют значительно большое число оборотов шпинделя инструмента. Чашечный круг вращается со скоростью 25 — 30 м / сек. Под шлифование оставляют припуск 0 25 — 0 35 мм на толщину зуба.

Обычно применяется для устранения последствий коробления зубьев, возникшего после термообработки. Обладает тем преимуществом, что позволяет устранять погрешности такой большой величины, для которой применение других видов отделки становится нерентабельным и даже невозможным. Зубошлифовальные станки разделяются на две основные группы: работающие по методу копирования и работающие по методу обкатки. Первые отличаются высокой производительностью, но из-за сложности наладки применяются только в крупносерийном производстве. Вторые — весьма точны и универсальны в наладке, но производительность их сравнительно невелика. Применяются обычно для мелкосерийного изготовления точных колес. Из станков, работающих по методу обкатки, наибольшее распространение получили работающие двумя тарельчатыми шлифовальными кругами или одним коническим шлифовальным кругом.

Зубошлифовальные станки применяют для чистовой обработки термически обработанных зубчатых колес, чтобы повысить их точность и исправность искажения профиля зуба, вызванные термической обработкой. На зубошлифовальных станках достигают 4 — 5 — й степени точности при чистоте поверхностей зубьев 7 — 8 — й классы. Зубошлифовальные станки бывают с горизонтальным и вертикальным расположением шпинделя. Зубошлифование осуществляется двумя методами — копированием и обкаткой.

Зубошлифование применяют для обработки высокоточных закаленных колес. Зубошлифовальные станки, работающие дисковыми абразивными кругами, имеют невысокую производительность.

Шлифование зубьев конических зубчатых колес рекомендуется производить главным образом при мелкосерийном и серийном производстве высококачественных передач, как например, в станкостроении. В массовом и крупносерийном производстве ( например, в автомобилестроении) шлифование зубьев не применяется. При массовом производстве предпочитают идти по пути снижения термических деформаций закалкой зубчатых колес на специальных закалочных станках мод. Однако зубошлифование остается единственным процессом точной обработки зубьев закаленных зубчатых колес. Станкостроительная промышленность СССР выпускает зубошлифовальные станки мод.

|

Схемы процесса зубошлифования. |

При этом происходит обработка одной стороны зуба. После обработки одной стороны зуба происходит изменение направления обкаточного движения и осуществляется шлифование второй стороны соседнего зуба. Следовательно, за один цикл полностью шлифуется одна впадина. Такие же движения сообщаются кругу и колесу при шлифовании зубьев двумя тарельчатыми кругами. Ва-сильчуком был предложен производительный метод шлифования зубьев цилиндрических колес червячным шлифовальным кругом. Этот метод соответствует методу нарезания зубчатых колес червячной фрезой. Зубошлифовальные станки мало отличаются по кинематике от зуборезных станков, работающих по тому же методу. Притирку зубчатых колес в основном производят после термической их обработки. Процесс притирки зубчатого колеса заключается в следующем.

Электроэрозионная резка металла

- Виброгалтовочная обработка

- Дробеструйная обработка металла

- Термообработка

- Токарные работы

- Фрезерные работы

- Шлифовальные работы

- Электроэрозионная резка металла

- Пескоструйная обработка металла

- Токарно-фрезерные работы ЧПУ

- Сварочные работы

- Плазменная резка

- Моделирование и проектирование

- Штамповка металлических изделий

- Покраска готовых изделий

- Изготовление деталей на заказ

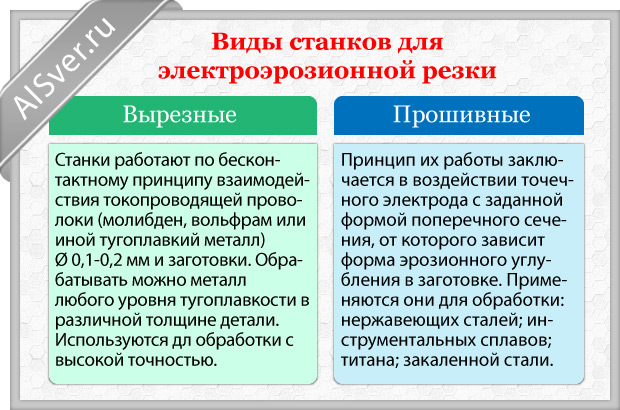

Электроэрозионная обработка (аббр. ЭЭО) — обработка, заключающаяся в изменении формы, размеров, шероховатости и свойств поверхности электропроводной заготовки под действием электрических разрядов, возникающих между заготовкой и электродом-инструментом. Википедия

Компания «ПрофТехСтандарт» предлагает уникальный метод обработки металлов различного уровня твердости с высокой точностью. Электроэрозионные технологии получили широкое распространение. В первую очередь это связано с новыми конструкторскими решениями ряда изделий сложнейшей формы, малых и больших размеров, деталей из сверхпрочных материалов, обладающих высокой твердостью, большой вязкостью, плохой обрабатываемостью резанием.

Электроэрозионная обработка базируется на принципе возникновения кратковременной электрической дуги, которая приводит к потере вещества катодом и анодом. При кратковременном импульсе вещество удаляется с анода, при более длительном — с катода. Современные электроэрозионные станки используют в работе оба вида импульсов. К положительному или отрицательному полюсу могут подсоединяться и рабочий инструмент и обрабатываемая деталь.

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Зубофрезерный станок — Большая Энциклопедия Нефти и Газа, статья, страница 3

Зубофрезерный станок

Наиболее серьезным недостатком зубофрезерного станка является неточность его кинематических цепей.

Механизм реверсирования патрона зубофрезерного станка для изготовления шевронных колес и валков ( фиг. От ведущего вала / приводится зубчатый барабан ( фиг. С момента зацепления ведомого конического колеса В с переходным сектором А скорость колеса уменьшается, а колесо В начинает обкатываться по переходному сектору А, перемещаясь вдоль оси до зацепления с противоположным коническим венцом С большого колеса. В середине сектора ведомое колесо изменяет направление вращения. Точки а и А соответствуют среднему положению конического колеса В, а также моменту остановок патрона с заготовкой у вершины шевронного зуба.

Назовите основные узлы зубофрезерного станка — и объясните их назначение.

На рис. 6.83 показан зубофрезерный станок. Фрезу, закрепленную на оправке, устанавливают в шпинделе фрезерного суппорта 3, который перемещается по вертикальным направляющим стойки. Салазки 8 обеспечивают горизонтальное перемещение стойки 6 и стола 7 по направляющим станины. Поперечина 4 связывает обе стойки и тем самым повышает жесткость станка.

На рис. 380 показан универсальный зубофрезерный станок.

При определении циклической погрешности зубофрезерного станка по данным измерения пробного зубчатого колеса рекомендуется для этой цели нарезать два косозубых колеса с правым и левым направлениями зубьев. Проверка циклической погрешности на зубчатых колесах с разным направлением зубьев дает возможность обнаружить причины, вызывающие эту погрешность при вращении стола станка в разных направлениях. Число зубьев пробного зубчатого колеса не должно быть равно или кратно числу зубьев делительного колеса станка. Ширину зубчатого венца b нужно выбрать с таким расчетом, чтобы на длине зуба укладывалось не менее 1 5 длин волн, возникающих на его боковой поверхности из-за циклической погрешности кинематической цепи станка.

В кинематической цепи деления зубофрезерного станка конечными звеньями являются стол и фрезерная оправка, вращение которых должно быть строго согласованным. Мерой точности этой цепи обычно принимается избыточный относительный поворот ( отставание или опережение) стола.

Приспособление размещают на столе зубофрезерного станка и его корпус / крепят болтами. Внутри корпуса встроен пневмоцилиндр с поршнем 2 и крышкой. Обрабатываемые зубчатые колеса центральным базовым отверстием устанавливают и предварительно центрируют шестью шпонками 6 неподвижной втулки.

Отличие шлицефрезерного станка от зубофрезерного станка для нарезания зубчатых колес обусловлено различием геометрической формы зубьев и размерами фрезеруемых шлицевых валиков.

Наиболее распространенным зубообрабатывающим станком является зубофрезерный станок для нарезания колес с прямыми и косыми зубьями, а также червячных колес и червяков методом обкатки. Станок выполняет три движения: вращения червячной фрезы, вертикальную подачу фрезы, вращение заготовки.

Так, заводом Комсомолец изготовляется специальный зубофрезерный станок мод. О таких станках говорят, что они являются модификацией основной базовой модели станка.

Для повышения точности делительной цепи зубофрезерного станка применяют специальные коррекционные устройства, монтируемые на гитаре деления станка ( фиг. По данным измерения погрешностей делительной цепи стола станка изготовляются кулаки 2 и 9, рабочие поверхности которых соответствуют накопленным ( за оборот стола) и циклическим ( за оборот делительного червяка) погрешностям, но создают обратное по направлению действие; один из кулаков каждой пары соответствует определенному направлению вращения стола станка. Система колес 3 обеспечивает поворот кулаков 2 синхронно вращению стола.

Страницы:

1

2

3

4

Устройство и принцип работы

Понять, как работает зуборезный станок, проще, если знаешь из каких элементов состоит его конструкция:

- Основание. Любой станок для металлообработки должен оборудоваться надёжной, литой станиной, которая предназначена для гашения вибраций при работе электродвигателя.

- Коробка передач. Необходима для изменения режимов работы.

- Подвижный шпиндель. Он оборудуется цанговым зажимом, в который закрепляется оснастка для проведения работ. Дополнительно фиксируется планшайбой.

- Рабочий стол. Оборудуется зажимами для удержания заготовок. Может передвигаться по направляющим. Современные модели позволяют изменять угол стола.

- Направляющие для шпинделя. По ним передвигается рабочая часть станка.

- Гитара для круговой и радиальной подачи. Состоит из нескольких шестерней разного размера.

- Суппорт для закрепления долбяка. Его можно регулировать, чтобы изменять угол наклона зубьев.

- Система подачи смазывающей жидкости. Благодаря ей оснастка меньше деформируются.

- Кулачки врезания. Это дополнительный элемент настройки.

Принцип работы:

- Заготовка закрепляется специальными прижимами.

- В патроне закрепляется оснастка, с помощью которой будет проводиться обработка поверхности.

- Долбяк может нарезать зубья по контуру круглой детали или по внешнему радиусу.

Оснастка должна изготавливаться из высокопрочных сплавов металлов, чтобы можно было обрабатывать разные материалы.

Работа на станке (Фото: Instagram / sashokshokshok)

Зубохонинговальные станки

Станки SynchroFine были разработаны фирмой PRÄWEMA специально для внутреннего хонингования зубьев. SynchroFine IH предназначен для силового зубохонингования внутреннего зубчатого венца. SynchroFine 205 HS (W) — силовое зубохонингование внешнего зубчатого венца.

| Зубофрезерный станок с ЧПУ SynchroFine IH | Зубофрезерный станок с ЧПУ SynchroFine 205 HS (W) |

|

|

|

| Наружный диаметр заготовки, макс.: 300 мм | Наружный диаметр заготовки, макс.: 150 мм |

| Ширина зубчатого венца, макс.: 70 мм | Ширина зубчатого венца, макс.: 70 мм |

| Диаметр обработки, макс.: 250 мм | Диаметр обработки, макс.: 150 мм |

| Поставка под заказ. Цена: по запросу. Купить станок | Поставка под заказ. Цена: по запросу. Купить станок |

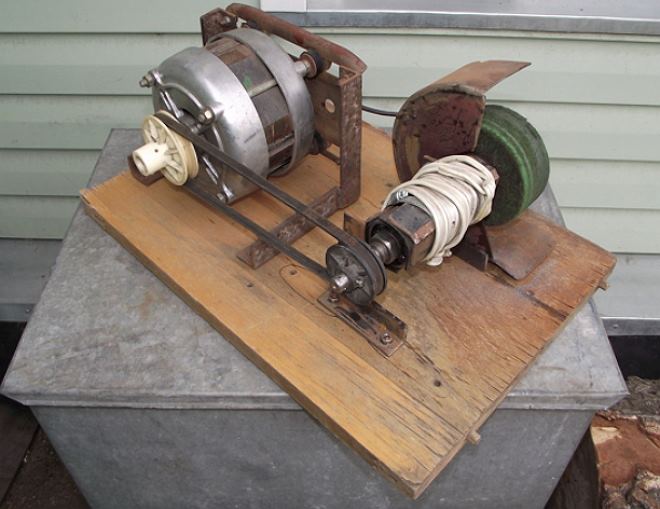

Делаем простейший шлифовальный станок своими руками

Учитывая тот факт, что серийное шлифовальное оборудование стоит недешево, есть смысл задуматься над тем, чтобы изготовить такой станок своими руками. Даже простейший самодельный станок, сделать который совсем несложно, позволит вам с высокой эффективностью и качеством выполнять шлифовку заготовок различной конфигурации.

Несущим элементом самодельного станка для выполнения шлифовальных работ является станина, на которой закрепляются два барабана и электрический двигатель. Для изготовления станины можно использовать толстый стальной лист, из которого вырезается площадка требуемого размера.

С двигателем все намного проще: его можно снять со старой стиральной машины, которая уже отслужила свой срок. Барабаны можно сделать наборными, для этого удобно использовать плиту ДСП, из которой вырезаются диски требуемого диаметра.

Простой самодельный станок из подручных средств

В качестве примера разберем последовательность действий по изготовлению самодельного шлифовального станка, станина которого имеет размеры 50х18 см. В первую очередь, из стального листа вырезают саму станину, а также рабочий стол, на котором будет закреплен электродвигатель. Размеры такого стола будут составлять примерно 18х16 см.

Важно, чтобы торцы станины и рабочего стола, которые будут соединяться, были обрезаны максимально ровно. Толстый лист металла, из которого вы будете изготавливать станину и рабочий стол, сложно разрезать вручную, поэтому лучше выполнить такую процедуру на фрезерном станке

В станине и рабочем столе необходимо просверлить по три отверстия и надежно соединить их при помощи болтов. Только после этого устанавливается двигатель и надежно соединяется с поверхностью рабочего стола таким образом, чтобы основание двигателя плотно прилегало к поверхности площадки.

Еще один самодельный станок, собранный «на коленке»

Выбирая электродвигатель для своего самодельного шлифовального оборудования, важно обращать внимание на мощность: она должна быть не ниже 2,5 кВт, а частота вращения – около 1500 об/мин. Если использовать привод с более скромными характеристиками, то станок будет обладать невысокой эффективностью. Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана

Можно избежать необходимости использования редуктора, если грамотно подобрать диаметры ведущего и натяжного барабана.

Выбирать диаметры барабанов следует в зависимости от того, с какой скоростью будет перемещаться абразивная лента. Так, если скорость движения ленты должна быть приблизительно 20 м/сек, то необходимо изготовить барабаны диаметром 20 см. Для установки натяжного барабана используется неподвижная ось, а ведущий фиксируется непосредственно на валу электродвигателя. Чтобы сделать вращение натяжного барабана более легким, используется подшипниковый узел. Площадку, на которой устанавливается натяжной барабан, лучше всего сделать с некоторым скосом, это обеспечит плавный контакт абразивной ленты с обрабатываемой заготовкой.

Вариант самоделки немного сложнее

Не составит особой сложности изготовить и барабаны для самодельного шлифовального станка. Для этого необходимо нарезать из ДСП квадратные заготовки размером 20 на 20 см, в центре каждой из которых просверливается отверстие. Затем эти заготовки собираются в пакет толщиной 24 см, который протачивается для формирования цилиндрического барабана диаметром 20 см.

Разновидности

Зубодолбежные станки подразделяются на три основных типа:

- Модификации с подвижным в горизонтальной плоскости столом, позволяющим производить подачу на врезание. Также в его конструкцию входит неподвижная стойка.

- Варианты с неподвижным столом и стойкой, движимой по горизонтали и служащей для транспортировки инструмента на момент врезания.

- Модели со статичным столом, горизонтально перемещающейся стойкой и кареткой, способной выдвигать вертикально долбежный наконечник, изменяя положение его хода.

Автоматизированный агрегат с неподвижным столом имеет больше преимуществ, чем его аналоги. Для возможности изготовления конусных зубьев одна из осей инструмента монтируется под определенным углом. На станках, используемых в массовом производстве, предусмотрена промежуточная плита, подкладываемая под вертикальную стойку. Универсальные модификации оборудованы возможностью наклона стола или стойки в диапазоне 10 градусов.

Техника безопасности

Очень часто люди получают травмы различной степени по причине несоблюдения элементарных правил техники безопасности

Для того чтобы избежать таких неприятных последствий работы, нужно изучить меры предосторожности и правила работы со шлифовальным станком

- Всегда надо работать только в защитных очках. Любой материал может в любой момент раскрошиться от воздействия оборудования, а его кусочки разлетятся в разные стороны и могут попасть в глаз. А ещё были случаи, когда шлифовальный камень из-за старости подвергался разрушению. Это тоже может стать причиной поражения открытых участков тела.

- Если имеются длинные волосы, то необходимо работать в шапочке, которая не даст локонам попасть во вращающиеся детали оборудования.

- Никогда нельзя стоять прямо перед станком. Лучше сделать полшага в сторону. Тогда никакая деталь не отлетит в туловище.

- Работать на станке нельзя в перчатках, поскольку их может затянуть внутрь вместе с рукой.

- Запрещается обрабатывать детали на шлифовальном станке в длинной одежде, поскольку ткань может легко намотаться на движущиеся предметы.

- Категорически запрещается подпускать к агрегату ребёнка. Нужно сразу предупредить его, что это не игрушка. В том случае, если такой аппарат стоит дома, то электрический шнур надо после работы подвешивать высоко, чтобы ребёнок не дотянулся до него и не подключил устройство к сети.

Нарезание зубчатых колес зубодолблением

При нарезании блочных колес и колес с буртами, внутренними зубьями, зубчатых секторов обработка зубодолблением является единственно возможным методом обработки. Во всех других случаях выбор метода обработки подтверждается технико-экономическим расчетом.

Более низкая стоимость долбяка по сравнению с фрезой также положительно характеризует зубодолбление. При повышении требований к степени точности и уменьшению параметра шероховатости поверхности зубьев обрабатываемых колес время, необходимое на зубофрезерование, растет быстрее, чем время на зубодолбление.

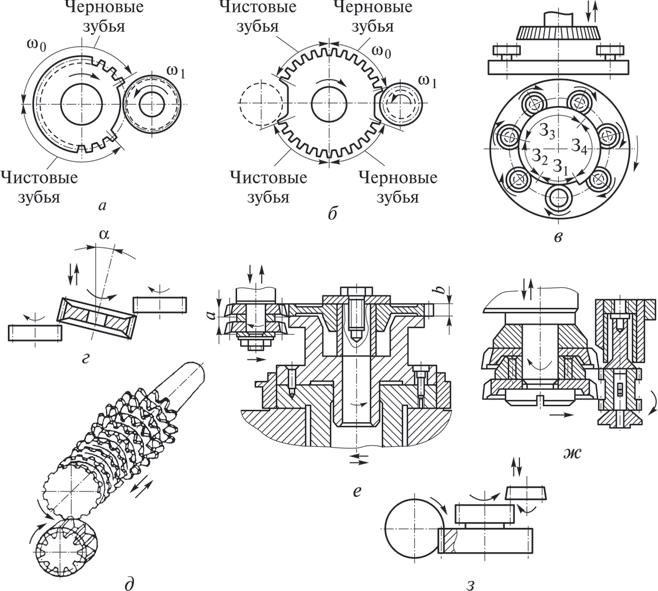

При нарезании зубчатых колес без радиальной подачи применяют специальный долбяк, у которого число зубьев в два раза больше, чем у нарезаемого колеса (рис. 3, а).

Долбяк имеет выемку для съема готовой детали со станка и установки заготовки. Одна половина долбяка предназначена для черновой обработки зубьев, вторая — для чистовой. Толщина черновых зубьев меньше толщины чистовых на величину удвоенного припуска на чистовое долбление. Нарезание колеса осуществляется за два его оборота. В течение первого оборота черновые зубья долбяка прорезают впадины, оставляя по их боковым сторонам припуск, срезаемый чистовыми зубьями долбяка при втором обороте заготовки.

Долбяк с двумя выемками и числом зубьев в четыре раза больше, чем число зубьев нарезаемого колеса, обеспечивает обработку зубьев одной заготовки за половину оборота долбяка (рис. 3, б).

Одновременная обработка нескольких заготовок одним комбинированным долбяком повышает производительность процесса (рис. 3, в). Заготовки устанавливают в шпиндели станка, вращающиеся вокруг своей оси и вместе со столом — относительно оси.

Рис. 3. Кинематические схемы долбления по методу обката: а — специальным долбяком с одной выемкой; б — специальным долбяком с двумя выемками; в — специальным комбинированным долбяком (З1 — зона без зубьев; З2 — заходная зона; З3 — зона черновых зубьев; З4 — зона чистовых зубьев); г — двух колес одним долбяком; д — долбяком-прошивкой; е — комплектными долбяками; ж — двух венцов двумя долбяками; 3 — двух венцов долбяком и червячной фрезой

Характеристики отечественных зубодолбежных станков приведены в табл. 4.

Таблица 4. Технические характеристики зубодолбежных станков

| Модель станка | Наибольшие размеры нарезаемых колес, мм | Число двойных ходов штосселя в минуту | Мощность главного привода, кВт | Диаметр долбяка, мм | Круговая подача, мм/дв. ход | Группа станков | |

| диаметр | модуль | ||||||

| 5В12 | 200 | 4,0 | 200…600 | 2,2 | 80,0 | 0,1…0,46 | I |

| 5121 | 200 | 4,5 | 125…700 | 2,3/2,9 | 80 | 0,1…0,5 | |

| 5122 | 200 | 5,0 | 200…850 | 2,1/3,0 | 100 | 0,16…0,6 | |

| 5М14 | 500 | 6,0 | 125…400 | 2,8 | 100 | 0,17…0,51 | II |

| 5140 | 500 | 8,0 | 65…450 | 3,0 | 125 | 0,14…0,75 | |

| 5А140 | 500 | 8,0 | 55…560 | 5,0/6,3/10 | 125 | 0,01…1,0 | |

| 5В150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | III |

| 5В150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150 | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5М150П | 800 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161 | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 | |

| 5В161П | 1250 | 12 | 33…188 | 4,8/5,7/7,5 | 200 | 0,2…1,5 |

Возможности оборудования

Применение электроэрозионного оборудования является более эффективным, чем механические традиционные виды обработки материалов. Широкие возможности прецизионной обработки сверхтвердых сплавов и высокая вариативность инструментов позволяют изготавливать детали на уровне качества и сложности, недоступном для традиционных механических станков.

Электроэрозионные станки позволяют производить обработку деталей с минимальными внутренними радиусами, изготавливать высокоточные штампы без дальнейшей чистовой подгонки. Исчезла необходимость проводить промежуточные операции по термообработке заготовки, оборудование позволяет осуществлять подгонку и притирку сопряженных деталей.

Электроэрозионная резка проволокой позволяет производить разделение металлов высокой прочности и сложных контуров эффективнее, чем механические станки. Скорость обработки, параллельность линий реза по всей глубине обрабатываемой заготовки и высокая точность линии кромок делают электроэрозионные установки незаменимыми в работе со сверхтвердыми материалами.

Станки с ЧПУ обеспечивают высокую точность, скорость и производительность. Электроискровое упрочнение дает возможность увеличить твердость обрабатываемой поверхности детали, тем самым позволяет существенно повысить ее износостойкость уже после формирования и обработки.