Обработка с помощью резки

Металл поступает на предприятие в виде проката — листов или профилей стандартных размеров и толщин. Чтобы разъединить лист или профиль на изделия или заготовки нужных размеров, применяют обработку резкой.

Для профиля чаще всего используют резку абразивным кругом или дисковой пилой.

Для раскроя листов металла применяют несколько видов резки:

- Ручная. Газосварщик с газовой горелкой вырезает куски металла нужного размера и формы. Применяется в небольших мастерских и на опытных производствах.

- Газовая. Установка газовой резки режет пламенем автоматизированной газовой горелки и позволяет не только быстро произвести раскрой листа, но и разложить вырезанные заготовки по контейнерам для доставки их на сборочные участки

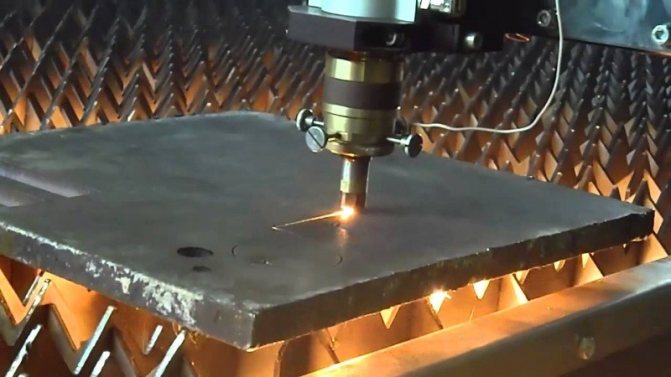

- Лазерная. Режет металл лазерным лучом. Отличается высокой точностью и малым коэффициентом отходов. Кроме резки, может выполнять операции сварки и гравировки — нанесения на металл не удаляемых надписей.

- Плазменная. Режет металл факелом высокоионизированного газа — плазмы. Применяется для раскроя листов из твердых и специальных сплавов.

Лазерная резка

В условиях промышленного производства и средних или крупных серий на первый план выходит такое понятие, как коэффициент использования металла. Он повышается как за счет более плотной раскладки деталей по площади, так и за счет прогрессивных технологий резки, дающих меньше отходов

Оборудование для обработки давлением

Кузнечная обработка может производиться вручную с помощью молота и наковальни. Механический способ заключается в использовании пресса, опускаемого на нагретую поверхность металла.

Оба приспособления являются механическими. Но молотом наносятся удары, за счет которых обрабатываемая поверхность обретает нужную форму, а пресс оказывает давление.

Молот может быть следующих типов:

- паровым;

- паровоздушным;

- падающим;

- пружинным.

Молот

Молот

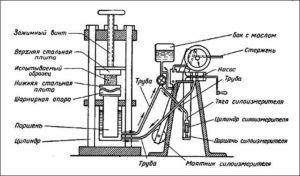

Также существует несколько типов прессового устройства:

Схема пресса

Схема пресса

- гидравлический;

- парогидравлический;

- винтовой;

- фрикционный;

- эксцентриковый;

- кривошипный;

- пружинный.

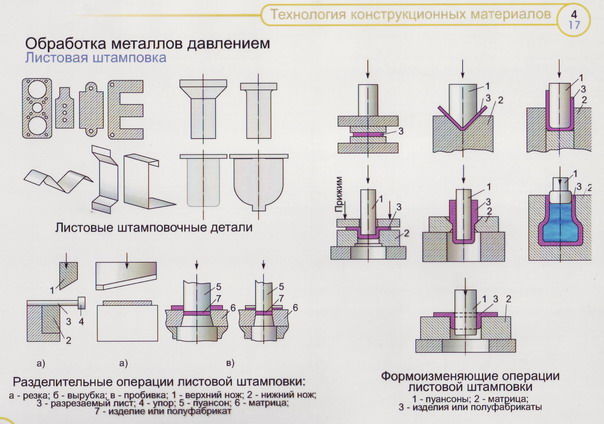

Прежде чем приступать к обработке давлением, поверхность металла нагревается. Однако в последние годы вместо горячего воздействия чаще используется холодное, называемое штамповкой. Штамповка подходит для работы с любыми типами металлов. Она позволяет придать изделию нужную форму, не оказывая влияния на физические характеристики материала.

К наиболее популярным видам штамповки относятся:

- гибка;

- вытягивание;

- обжатие;

- формование;

- выпучивание;

- разбортовывание.

Штамповка метала

Штамповка метала

Гибка применяется для изменения осевой формы металлического элемента и производится с помощью тисков, устанавливаемых на гибочные штампы и прессы. Вытягивание производится на давильном станке и применяется для создания сложных изделий. Путем обжатия уменьшается поперечное сечение детали, имеющей полость. Формование применяется для создания элементов пространственных форм. Для выполнения этих работ используются специальные формовочные штампы.

Электрическая обработка изделий из металла

Основная технология выглядит так: на участок подается точечный разряд, который приводит к оплавлению стали. Используемый электрод обычно сделан из латуни, а пространство между ним и поверхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы с металлическими тонкими листами, а также для заточки инструментов.

Подвидом электрообработки можно считать ультразвуковой метод. Волны с высокой частотой по аналогичному принципу разрушают молекулярные соединения, что приводит к образованию отверстий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

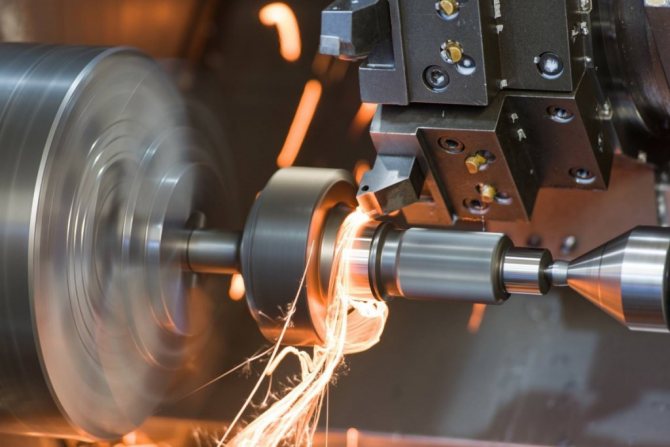

Рисунок 7 – Обработка детали на токарном станке.

Рисунок 8 – Фреза.

Виды металлообрабатывающего оборудования

Металлообрабатывающее оборудование классифицируют в соответствии с видом операций, которые оно выполняет с металлическими заготовками. Различают следующие типы оборудования:

- фрезерное;

- токарное;

- сверлильное;

- устройства для нарезания резьбы;

- гильотинное;

- шлифовальное;

- листогибочное.

Наиболее распространенным видом современного металлообрабатывающего оборудования являются токарные станки. Эти устройства вращают металлическую заготовку вокруг шпинделя. По мере вращения инструменты и режущие кромки формируют или режут металл, придавая ему нужную форму. Токарные станки выпускаются в различных вариантах, от небольших настольных устройств, до больших стационарных моделей. Некоторые из них могут управляться вручную, некоторые – работать под управлением ЧПУ. Токарные станки выполняют большое количество операций, таких, как: расточка и обточка цилиндрических и фасонных поверхностей, нарезка резьбы, обработка торцов, сверление отверстий и так далее. Токарные станки можно назвать универсальными, что и объясняет их востребованность.

Фрезерные станки – устройства, обрабатывающее поверхность материала при помощи фрезы, вращающейся вокруг оси шпинделя (как сверло) и рабочего стола, который может перемещаться в нескольких направлениях. По способу управления различают ручные станки и машины под управлением ЧПУ. Последние могут выполнять огромное количество сложных операций, таких как прорезание пазов, строгание, сверление, нарезание резьбы, фрезеровка и так далее.

Металлорежущие станки используются для резки мягких и твердых металлов в одном линейном направлении. По способу управления данное оборудование разделяется на автоматическое, ручное и полуавтоматическое.

Станки для гибки и формовки – оборудование, позволяющее изгибать металлы для придания им нужной формы.

Металлообрабатывающее оборудование для сверления, растачивания, зенкерования и рассверливания металлических деталей. К такому оборудованию относят многошпиндельные или центровальные станки.

Шлифовальные установки – устройства, предназначенные для придания поверхностям металлических изделий гладкости и блеска. Могут шлифовать детали как снаружи, так и внутри.

Основные способы обработки металлов

- Долблением на специальном станке, который и называется долбежным. Для выполнения операции необходим резец соответствующей конструкции. Он в процессе выполнения операции совершает движение возвратно-поступательного прямолинейного типа.

- Сверлением на станках сверлильного типа. Применяется для получения отверстий сквозных и глухих необходимого диаметра с помощью сверл центровочных, перовых, спиральных и т. д.

- Строганием на станках поперечно-, продольнострогальных, строгально-долбежных и др. типов. При этом применяют резцы изогнутые и прямые.

- Точением на одноименных станках поверхностей цилиндрических, конических, торцевых наружных и внутренних. Заготовка при этом совершает вращательное движение, резец снимает припуск за один или несколько проходов.

- Фрезерованием с помощью фрез. В этом случае заготовка закрепляется на станке неподвижно и может двигаться только в продольном направлении. Рабочий орган совершает вращательное движение.

- Шлифованием на специальном круге, который совершает обороты с определенной скоростью. Таким способом можно получить деталь с необходимой степенью шероховатости и чистоты, которые могут достигать долей миллиметра.

Виды металлообработки

Механическая

На чертеже следует предварительно обозначить необходимые размеры, чистоту поверхности. В процессе обработки происходит снятие первых слоев металла (припуск). В качестве основополагающих заготовок могут выступать поковки, отливки и тому подобное.

Обработка осуществляется путем резания, рабочий инструмент движется, и в результате этой работы осуществляется снятие слоев металла. Металлорежущие инструменты подразделяются на определенные классы, преимущественно используются следующие виды станков:

- Сверлильные. Применяются для создания отверстий, нарезания резьбы и т.д.

- Фрезерные. Их применяют для получения сложных форм и поверхностей

- Токарно-винторезные. Используются для обработки тел вращения, будь то сфера, цилиндр или конус. На таком инструменте применяется различная номенклатура подходящая для данного класса, к примеру, расточные резцы.

Помимо вышеназванных, применяются также строгальные и шлифовальные, в том числе пескоструйная обработка. С каждым годом изобретают все новое оборудование, которое способно одновременно выполнять фрезеровку и точение заготовки. Причем сделать это можно за одну установку изделия.

Более подробно об этом можно узнать в интернете. Например, на этой странице у вас есть возможность ознакомиться с тем, что из себя представляет пескоструй металла https://antss.ru/ либо на другом ресурсе по вашему желанию.

Электрическая

С помощью электричества можно обрабатывать заготовки разными способами: электроискровой и ультразвуковой. Первый вариант позволяет изготавливать детали разной формы, в частности для производства пресс и форм-штампов.

Последний ультразвуковой позволяет работать с высоколегированными сталями. Очищать их от следов коррозии, а также от масел и прочих веществ.

Работа с давлением

Главные направления обработки под давлением:

- Ковка.

- Штамповка.

- Прокатка.

- Волочение.

- Прессование.

Чтобы уменьшить затраты энергетические, заготовки также предварительно могут нагреваться. В этом случае они довольно легко будут поддаваться воздействию.

Из вышеперечисленных, ковка считается самым трудоемким процессом. Ведь затрачивается в этом случае большое количество энергии. На огромную металлическую заготовку может воздействовать пресс от 200 тонн и более. Но это только в крупной промышленности, в небольшом производстве хватает и 5-тонного пресса.

Термическая

- Газовая. Газовая горелка позволяет довольно быстро раскраивать лист металла.

- Лазерная. Резка осуществляется при помощи лазерного луча, как правило, такая резка считается крайне эффективной. Ведь при совершении такой работы отходов мало, а точность металлообработки находится на высоком уровне.

- Плазменная. Факел из ионизированного газа способен прорезать даже 10 сантиметровый слой металла.

Химическая

При химической обработке металла происходит управляемая химическая реакция. С ее помощью удается получить устойчивую химическую реакцию, в результате которой заготовка приобретает полезные свойства.

После чего может выполняться дополнительная обработка грунтовыми составами. Все это делается для укрепления защитных свойств металла, ведь в результате улучшиться его внешний вид, а сам будет защищен от коррозии.

- Отжиг. Позволяет снизить твердость стали, но повышает ее пластичность и ковкость. При отжиге убираются все внутренние напряжение, которые могли накопиться в процессе механического воздействия.

- Закалка. Она дает возможность существенно снизить ударную вязкость, после чего изделие охлаждается в воде (также применяется масло).

- Отпуск. Заготовка нагревается до определенной температуры как при закалке, но она будет ниже на пару сотен градусов. Лишь после этого изделие может применяться в производстве.

- Старение. Создают оптимальные температурные условия, в результате появляется естественное старение металла.

- Нормализация. Она проводится для повышения ковкости, ведь сталь приобретает мелкозернистую структуру.

Литье

Суть метода заключается в следующем, что расплавленный металл разливают в заранее подготовленные формы. Полученную деталь называют отливкой.

Процесс производства отливок состоит из следующих базовых этапов:

- Подготовка смесей.

- Выпуск литейных форм и стержней.

- Сборка и проведение заливки.

- Извлечение отливок из форм и последующая обработка.

Литье используют для производства широкой номенклатуры деталей – станин оборудования, блоков цилиндров, отопительных радиаторов и прочего.

Для изготовления отливок применяют – чугун, сталь, цветные металлы. Чаще всего из перечисленного списка используют чугунный литейный сплав. Это самый дешевый материал и отличается малой температурой плавления.

Форму для изготовления отливки собирают из формовочной земли или при использовании опоки изготовленной из металла или древесины.

Развитие литейного дела постоянно развивается и растет количества технологий, в частности, широкое применение получили такие способы, как литье под давлением, литье в кокиль, в выплавляемые формы. Это позволяет получить отливки, которые не нуждаются в дальнейшей обработке, а это приводит к снижению себестоимости готовой продукции.

Передовые методы металлообработки

Промышленное оборудование постоянно совершенствуется. Какие функции улучшаются:

- Производительность. Это важный фактор, которые влияет на окупаемость оборудования и прибыль, которую можно получить при работе на станке. Производительность возрастает после увеличения скорости работы механизмов.

- Точность. Чтобы сократить количество брака, изготовители оборудования работают над точностью рабочих механизмов.

- Долговечность и износоустойчивость.

Самой частой операцией, при которой применяются станки для металлообработки, является резка.

Газовая резка металла

Оборудование для газовой резки применяется давно. Оно полностью автоматизировано и требует минимум усилий для управления. Система ЧПУ позволяет выполнять ровные резы металлических заготовок, что было проблемно при наличии человеческого фактора.

Плюсы газовой резки:

- высокая скорость и производительность;

- дешёвое оборудование.

Минусы:

- термоусадка металла после выполнения работ;

- возможные погрешности в точности.

Газовое оборудование устанавливается на больших предприятиях и в частных мастерских.

Газовая резка металла

Газовая резка металла

Плазменные для резки

Принцип работы плазменных аппаратов заключается в том, что разрезание заготовки или листа происходит с помощью струи плазмы. Такие металлообрабатывающие станки обладают высокой точностью реза и производительностью.

Лазерная обработка

Лазерные станки для обработки металла популярны в частных мастерских и на производстве. Лазерная головка передвигается по направляющим и разрезает заготовки на размеченные части. Лазерным лучом можно выполнять гравировку. Такие станки обладают высокой точностью. С их помощью обрабатывают однородные металлы и мягкие сплавы.

Шлифовальные

Шлифовальные станки предназначены для финишной обработки металлических поверхностей. В зависимости от необходимой толщины съёма, выбирается фракция абразивных кругов или наждачных лент. На одной машине может закрепляться больше одного абразивного круга или ленты.

Токарные

К токарной группе относятся конструкции, которые используются для создания деталей сложной формы. Рабочей частью выступает вращающийся шпиндель, в который закрепляется заготовка. Чтобы обработать заготовку, необходимо закрепить определённые резцы в суппорте и подвести к ним детали. Острые грани срезают слой металла под действием вращения. Могут использоваться для сверления, нарезания резьбы внутри и снаружи заготовок, зенкерования, расточки отверстий.

Сверлильные

Сверлильные станки — это устройства с неподвижной станиной, на которой в вертикальном положении закрепляется один или несколько шпинделей. На них можно выполнять сверление, зенкеровку, нарезание внутренней резьбы. С помощью метчиков можно растачивать отверстия в заготовках.

Сверлильный станок

Сверлильный станок

Гидроабразивные и электроэрозионные

Это оборудование, используемое для разрезания металлических листов любой толщины. Принцип работы заключается в том, что металл разрезается с помощью тонкой водяной струи, которая воздействует на него под большим давлением. Недостаток этого метода — низкая скорость. Однако она компенсируется высокой точностью реза.

Портальные машины газовой резки металла

Оборудование предназначено для производства. Связано это с возможностью расположить на рабочей поверхности большие металлические листы. Их размеры могут достигать 3×12 метров. Плюсы и минусы у таких станков точно такие же, как у обычной газовой резки.

Обработка цилиндрических поверхностей

относится к числу самых простых операций по выбору типа инструмента, расчету режимов резания и программированию обработки. Точение — это комбинация двух движений — вращения заготовки и перемещения инструмента. В случае обработки цилиндрических поверхностей подача инструмента производится вдоль оси вращающейся заготовки, таким образом производится съем припуска металла, то есть обработка диаметра заготовки. Разновидностью наружного точения являются обработка ступенчатых валов с помощью проходных упорных и подрезных резцов.

На станках с ЧПУ оптимизация процесса точения происходит в направлении повышения скорости и возможности проведения обработки несколькими инструментами за один установ, что позволяет в одном цикле производить как черновую, так и чистовую обработку

Также важно повышение контроля процесса точения, что в конечном итоге сказывается на качестве обрабатываемых деталей и надежности всей работы

При токарной обработке цилиндрических поверхностей на станках с ЧПУ высокая точность точения достигается благодаря жесткости системы, современному режущему инструменту и различным системам контроля процесса обработки.

Для обеспечения жесткости системы станок-инструмент-деталь применяют следующие способы крепления заготовки:

1. при обработке в патроне — уменьшение вылета заготовки (современные токарные станки имеют увеличенное отверстие в шпинделе)

2. при обработке длинных и тяжелых деталей — фиксация в центрах передней и задней бабки. В пиноль, как правило, вставляют вращающийся центр и им поджимают заготовку. Поводковая планшайба передает крутящий момент от шпинделя токарного станка изделию.

2.Закрепление деталей со сравнительно небольшой длиной в трех- или четырехкулачковом токарных патронах. Длинные заготовки также могут закрепляться в патроне шпинделя, а их консольная часть при резании поддерживается люнетом. Люнет устанавливается на направляющие станины или суппорт.

3.Применяют комбинированное (1 и 2) закрепление обрабатываемых изделий.

4. К технологическим приемам часто относят возможности управления шпинделем станка на околорезонансных частотах (управляемый колебательный разгон-торможении шпинделя).

Эффективное выполнение различных токарных операций требует применения специально разработанного инструмента. Подробно о токарном инструменте рассказано в статье:

К наиболее известным и распространенным системам контроля процесса обработки можно отнести станочные датчики контроля режущей кромки инструмента. Учет времени резания каждым инструментом и автоматическая смена на резервный инструмент.

https://youtube.com/watch?v=Wo_jodq41hY

Термические виды обработки металлов

Термическая обработка металлов применяется для улучшения их физико-механических свойств. К ней относя такие операции, как:

Термическая обработка стали

Термическая обработка заключается в нагревании детали до определенной температуры и ее последующем охлаждении по специальной программе.

Отжиг

Заготовку нагревают до температуры пластичности и медленно охлаждают прямо в печи.

Отжиг снижает твердость стали, но существенно повышает пластичность и ковкость.

Применяется перед штамповкой или раскаткой. Во время отжига снимаются внутренние напряжения, возникшие при отливке или механической обработке.

Закалка

При закалке заготовку прогревают до температуры пластичности и держат в таком состоянии в течение определенного времени, за которое стабилизируются внутренние структуры металла. Далее изделие быстро охлаждают в большом количестве воды или масла. Закалка существенно повышает твердость материала и снижает его ударную вязкость, повышая, таким образом, и хрупкость. Применяют для элементов конструкций, подверженных большим статическим и малым динамическим нагрузкам.

Отпуск

Проводится после закалки. Образец нагревают до температуры, несколько меньшей температуры закалки, и охлаждают медленно. Это позволяет компенсировать излишнюю хрупкость, появившуюся после закалки. Применяется в инструментальном производстве

Старение

Искусственное старение заключается в стимуляции фазовых превращений в массе металла. Его проводят при умеренном нагреве для придания материалу свойств, возникающих при естественном старении за долгое время.

Нормализация

Нормализация проводится для повышения ковкости без заметного снижения твердости за счет приобретения сталью мелкозернистой структуры.

https://youtube.com/watch?v=u262HjEbaEY

Ее применяют перед закалкой и для повышения обрабатываемости резанием. Проводят так же, как и отжиг, но остывает заготовка на открытом воздухе.

Источник статьи: http://stankiexpert.ru/tehnologii/obrabotka-metalla.html

Сварка

Это основной используемый метод соединения двух и более металлических элементов. Сварной шов получается благодаря расплавлению металла в образуемой электродугой ванне. При застывании он становится очень прочным, почти монолитным с остальной поверхностью. Есть разные методы сваривания, самые распространенные:

- ручной электродуговой с электродами;

- полуавтоматический с помощью присадочной проволоки.

Разновидности аппаратов и технологию проведения дуги, режим выбирают в зависимости от материала и необходимой цели. В ряде случаев перед сваркой проводятся предварительные процедуры – зачистка, обрезка кромок, разделка.

Механическая обработка деталей из металла

При взаимодействии инструмента с заготовкой можно снять верхний слой – это самый распространенный результат в данной группе способов металлообработки.

Сверление и точение

Просверлить можно сквозное и глухое отверстие. Оно может быть самобытным или предназначенным для последующего нанесения резьбы. Сверлят следующим образом:

- Сперва закрепляют деталь на столе, обычно с помощью тисков или посредством специального зажима на станке.

- Устанавливают оснастку. Это может быть сверло разного диаметра и заточки.

- Производится запуск двигателя с последующим закономерным движением инструмента одновременно в двух направлениях – вокруг своей оси и вперед, врезаясь в толщу металла.

Выбор сверла должен зависеть не только от диаметра необходимого отверстия, но и от плотности материала. Кончик может просто сломаться при неправильном подборе.

Точение – это металлообработка цилиндрических и конусных заготовок на токарном станке. Шаблон надежно фиксируется в шпинделях с электрическим приводом и вращается вокруг своей оси. Токарь с помощью специальных инструментов, которые зажимаются в тисках, направляет режущую кромку на необходимую часть. В результате срезается верхний слой. Подобным образом также наносится внутренняя и внешняя резьба.

Шлифование и фрезерование

Фрезерный станок работает уже не только с цилиндрами и с конусами, но и с другими формами. Принцип работы аналогичный, но заготовка уже не вращается, движется только фреза. Типоразмер резцов самый разный, часто они представлены сверлами, развертками и прочими инструментами.

Шлифовка предназначена для того, чтобы добиться максимальной точности размеров и необходимой шероховатости. Когда нужна максимальная гладкость, применяются абразивные круги с минимальным размером абразива. Также дополнительно можно отполировать поверхность с помощью специальной полировальной машины. Шлифование делят по степени обработки на грубое или черновое, чистовое и тонкое.

Что такое листообработка металла

Листообработка

металла – это совокупность технологических мероприятий, направленных на создание готового изделия из листовых заготовок. К листообработке относятся резка, гибка, штамповка, перфорирование, сварка металла.

Листообработка в разных случаях может иметь свои особенности, но основные ее этапы следующие: проектирование, составление программы производства, раскрой металла, гибка, сварка заготовок, финишная обработка, покраска и сборка изделия.

Итак, листообработка – это целый этап в изготовлении продукции, производимой из листового материала, начиная от проектирования и разработки производственной программы и завершая сборкой, покраской и отделкой.

Основные причины плохой обрабатываемости детали. Как их выявить.

Твердая или мягкая заготовка.

Это пожалуй самая распространенная причина плохой обрабатываемости деталей. Выяснить так ли это можно очень просто необходимо отнести деталь на твердомер (если у вас он есть на производстве) и проверить насколько деталь твердая или мягкая. Как показывает практика деталь хуже обрабатывается если она сильно мягкая, но и конечно завышенная твердость тоже не есть хорошо. Но как говорится твердую деталь можно прогрызть а вот мягкую «прожевать» уже сложнее.

Решение проблемы : Если плохая обрабатываемость связана с твердостью, то это можно решить обычным снижением или наоборот увеличением режимов резания таких как скорость резания или подачи. Делать это необходимо опытным путем. Экспериментируйте и никого не бойтесь .

Плохая структура металла.

Структура металла это его кристаллическая решетка которая меняется под действием (в основном) нагреве и закалке заготовки. Оптимальная структура металла например для стали 20ХН3А перлит пластинчатый + феррит 4-6 балл. Но иногда при проведении металлографического исследования выявляются различные примеси и всякая херня типа бейнита которая не только отрицательно влияет на механическую обработку но и может привести к варианту когда заготовку просто НЕ ВОЗМОЖНО обработать даже скорректировав режимы резания.

Решение проблемы: Тут уже сложнее, ведь структура металла образуется при металлургическом изготовлении и на стадии формирования заготовки. Но из практики могу сказать, что проблемы со плохой структурой металла можно решить проведя дополнительную механическую обработку (отпуск, нормализация и др.) Тут уже как говорится металлурги и термисты вам в помощь.

Не правильно подобран инструмент и режимы резания.

Да да именно! Бывает, что даже самый опытный наладчик станков или матерый инженер-технолог могут ошибиться с подбором режимов резания или применяемого режущего инструмента. Ну это как вы поняли касается только лезвийной обработки металлов. Бывали и уменя случаи когда на токарный станок токарь универсал брал пластину для обработки чугунных заготовок и точил ей стальную заготовку и наоборот. Сразу так и не разберешься .

Решение проблемы: Да собственно какое решение может быть, просто будьте бдительны при выборе (расчете) режимов резания и инструмента

Поломка (неисправность) технологического оборудования.

Бывают случаи, ну например на протяжных станках, ставишь протяжку включаешь рабочую подачу обработка идет идет идет и БААЦ протяжка пополам. Еее просто разрывает на части. Тут конечно могут быть и описанные выше случаи с твердостью заготовок и структурой ее материал, но есть вариант, что нарушена прямолинейность хода рабочего патрона протяжки. Это когда протяжка из-за характерной выработки на направляющих смещается относительно отверстия адаптора где устанавливается обрабатываемая заготовка. По этой причине мы в свое время переломали много инструмента.

Если к примеру это агрегатно-сверлильный станок, то тут может быть и смещение шпинделей инструмента (сверла идут под углом) так и недостаточная жесткость крепления как инструмента так и всей шпиндельной головы.

Если это фрезерный п/а то тут вероятно может быть большой люфт шпинделя изделия или инструмента, плохая фиксация фрезы, отжим детали во время обработки (поворот) были и такие случаи в моей практике .

Решение проблемы: Тут надо проверить станок на соответствие паспортным данным и если есть отклонения их необходимо устранить. Все просто).

Плохое качество смазачно-охлождающей жидкости (СОЖ).

Обратите внимание на качество СОЖ. Иногда я подхожу к оборудованию и вижу, что вместо белой и чистой эмульсии из сопла станка течет черная жижа непонятного происхождения

А ведь вы должны знать, что хорошая и чистая СОЖ залог долговечности инструмента и качества получаемых поверхностей. Следите за тем, чтобы не только визуально СОЖ была чистая, но не будет лишним проверить еще и концентрацию раствора. Иногда она слишком низкая и получается, что вы поливаете инструмент и деталь простой водой.

Решение проблемы: Собственно все описал в самом разделе. Следите за качеством СОЖ.

Ну вот мой пост подошел к концу. Конечно это не все причины по которым может снижаться стойкость режущего инструмента и не обрабатываться деталь на станке, но я думаю, если вы пройдетесь по всем описанным выше пунктам, то вы с большой вероятностью определите точную причину плохой обрабатываемости.

Типы резки металла

| Технология | Особенности | Преимущества |

| Лазерная резка | Сфокусированный лазерный луч расплавляет лист четко по линии реза. | Экономичность, универсальность, высокое качество кромок, точная и тонкая линия реза, экономия материала, автоматическое выполнение раскроя любой сложности. |

| Плазменная резка | Сжатая режущая дуга эффективно режет токопроводные материалы: высоко- и низкоуглеродистые, высоколегированные и конструкционные стали, нержавейку, чугун, титан, биметаллы, цветметы. | Быстрота и качество резки, широкие возможности применения, экономичность. |

| Газокислородная резка | Направленная струя технически чистого кислорода с температурой выше 1000 °С прожигает материал по линии реза и выдувает продукты сгорания. | Эффективная резка металла толщиной от 5 до 200 см, включая углеродистые средне- и низколегированные стали толщиной 1–200 мм. |

| Гидроабразивная резка | Водная струя с примесью абразивных частиц подается на материал под давлением до 5000 атм. и режет его на молекулярном уровне. | Создание деталей сложной формы с точным соблюдением размеров. Сохранение физико-механических характеристик материала. Исключение риска деформации. Возможность резки всевозможных металлов и сплавов в пределах толщины 300 мм. |