Разметка изделий и заготовок из металла: инструмент, способы, правила | Строительный вестник

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Конфигурация детали и ее размеры

Заготовку сложной конфигурации получить свободной ковкой затруднительно, поэтому, вследствие необходимости упрощения форм заготовки, приходится увеличивать припуски на обработку.

В штамповках сложной конфигурации распределение (течение) материала соответственно требуемой форме детали затрудняется, в связи с этим могут появиться дефекты в материале; вследствие этого Для таких штамповок необходимо увеличивать припуск.

В отливках сложной конфигурации с целью достижения более или менее равномерного застывания металла необходимо делать плавные, постепенные переходы от тонких стенок к толстым, не допуская резкой разницы в поперечных сечениях; это требование вызывает необходимость в увеличении припусков.

При изготовлении крупных поковок необходимо считаться с усадкой, которая в крупных изделиях достигает значительных размеров; в силу этого для таких деталей припуски должны быть увеличены.

Минимальные припуски на чистовое точение наружных цилиндрических поверхностей после чернового

⇐ ПредыдущаяСтр 6 из 6

| Диаметр поверхности после чернового точения, мм | Чистовое обтачивание после чернового | Чистовое обтачивание после чернового и термической обработки | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св. 120до 260 | до. 120 | св. 120до 260 | |

| до 50 | 0,5 | 0,6 | 0,8 | 1,0 |

| св. 50 до 120 | 0,6 | 0,7 | 0,85 | 1,1 |

| св. 120 до 500 | 0,7 | 0,8 | 0,9 | 1,2 |

Таблица 7

Минимальные припуски на чистовое растачивание отверстий после сверления или чернового растачивания

| Диаметр отверстия, мм | Чистовое растачивание или зенкерование | Развертывание (вместо шлифования) |

| Припуск zmin (мм) на диаметр | ||

| до 10 | − | 0,12 |

| св. 10 до 30 | 0,5 | 0,16 |

| св. 30 до 50 | 0,6 | 0,2 |

| св. 50 до 120 | 0,9 | − |

| св. 120 до 500 | 1,2 | − |

Таблица 8

Минимальные припуски на черновое точение цилиндрических наружных поверхностей и черновое растачивание отверстий

Штампованных заготовок из черного проката

| Диаметр заготовки, мм | Черновое обтачивание и растачивание штампованных заготовок | Черновое обтачивание заготовок из черного проката | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св 120 до 260 | до 120 | св 120 до 260 | |

| до 50 | 1,7 | 2,0 | 1,3 | 1,5 |

| св 50 до 120 | 2,0 | 2,2 | 1,5 | 1,8 |

| св. 120 до 260 | 2,2 | 2,4 | 1,8 | 2,2 |

Таблица 9

Минимальные припуски на шлифование торцев заготовок

| Габаритные размеры (диаметр заготовки), мм | Шлифование термически необработанных заготовок | Шлифование термически обработанных заготовок |

| Припуск zmin (мм) на сторону | ||

| до 30 | 0,1 | 0,15 |

| св 50 до 120 | 0,15 | 0,2 |

| св. 120 до 260 | 0,2 | 0,3 |

Таблица 10

Минимальные припуски на чистовое точение

Или чистовое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Припуск zmin (мм) на сторону |

| до 30 | 0,3 |

| св 30 до 120 | 0,4 |

| св. 120 до 260 | 0,55 |

Таблица 11

Минимальные припуски на черновое точение

Или черновое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Заготовки — штамповки и прутковые |

| Припуск zmin (мм) на сторону | |

| до 30 | 0,9 |

| св 30 до 120 | 1,0 |

| св. 120 до 260 | 1,2 |

Таблица 12

Окончания технологических размеров

| Номинальный размер | Окончания размеров | |||||||||

| валов | ||||||||||

| до 50 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| св 50 до 120 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 120 до 500 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| отверстий | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 80 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 80 до 360 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| длины, глубины | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 120 | 0,0 | — | — | 0,3 | — | 0,5 | — | — | 0,8 | — |

| св 120 до 500 | 0,0 | — | — | — | — | 0,5 | — | — | — | — |

Примечание. Размеры с окончаниями в скобках применять только на последних операциях.

Методические указание

Крашенинников Константин Петрович

РАСЧЕТ ОПЕРАЦИОННЫХ РАЗМЕРОВ ПО НОРМАТИВАМ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ

⇐ Предыдущая6

Поиск по сайту:

Характер заготовки и способ ее изготовления

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

По характеру и способу получения различают следующие заготовки: отливки, поковки, штамповки, заготовки из прокатанного материала.

Отливка может быть изготовлена посредством машинной или ручной формовки, заливкой в земляную форму, отливкой в металлическую форму, отливкой под давлением.

В зависимости от характера заготовки и способа её изготовления, величины припусков и допуски на размеры заготовки будут различными.

Так, для литой детали припуск в отливке, изготовленной посредством ручной формовки, будет больше, чем в отливке машинной формовки; точно так, же припуск в отливке, полученной в земляной форме, будет больше, чем в отливке, полученной в металлической форме, а припуски в отливках под давлением будут меньше, чем в отливках, выполненных в металлических формах.

Если сравнить припуски поковок и штамповок для одних и тех же деталей, то припуски у поковок всегда будут больше, чем у штамповок.

В заготовках из прокатанного материала припуски меньше, чем в заготовках отливных, кованых или штампованных; в заготовках из проката размер припуска должен обеспечить необходимую точность и чистоту поверхности, получаемой после механической обработки.

В некоторых случаях приходится увеличивать припуски заготовок, вследствие необходимости создать условия для возможности осуществления механической обработки.

Так, например, при обработке тел вращения иногда необходимо давать припуски для установки в центрах, или увеличивать длину заготовки для возможности её зажима в патроне станка.

LiveInternetLiveInternet

Установление допусков размеров отливки в зависимости от размера и класса точности Определение основного припуска на обработку в зависимости от допусков размеров отливки и ряда припуска

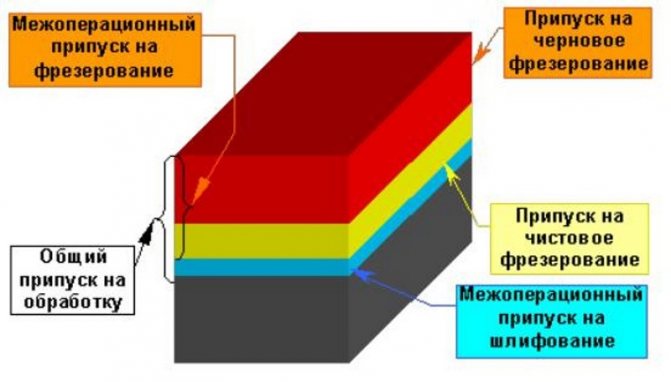

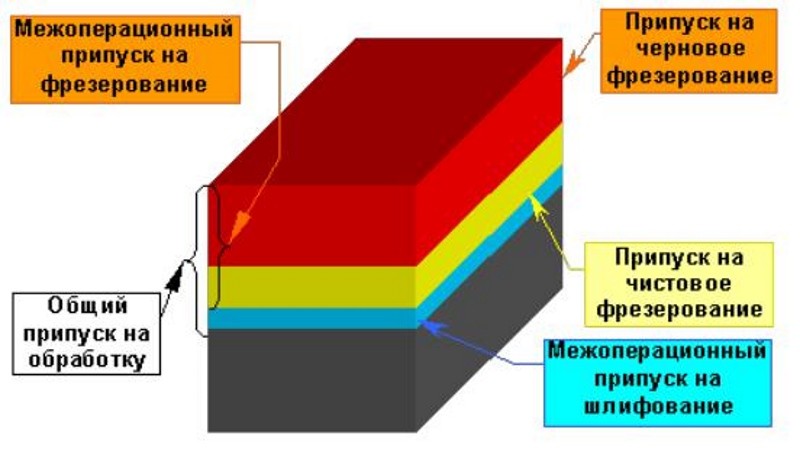

9. Выбор общих и промежуточных припусков на обработку заготовки Припуск – это слой металла, удаляемый с обрабатываемой поверхности заготовки. Припуски назначают для заготовок: отливок, поковок, сортового проката как на диаметры наружные, внутренние, так и на длины общие, уступов и другие поверхности, подлежащие механической обработке.

Обработка поверхности ступени вала216;50к6 Заготовка-поковка штампованная, сталь 45 9;Определение припусков по нормативным материалам (ГОСТ, таблицы справочников технологов и др.) наиболее просто и доступно.

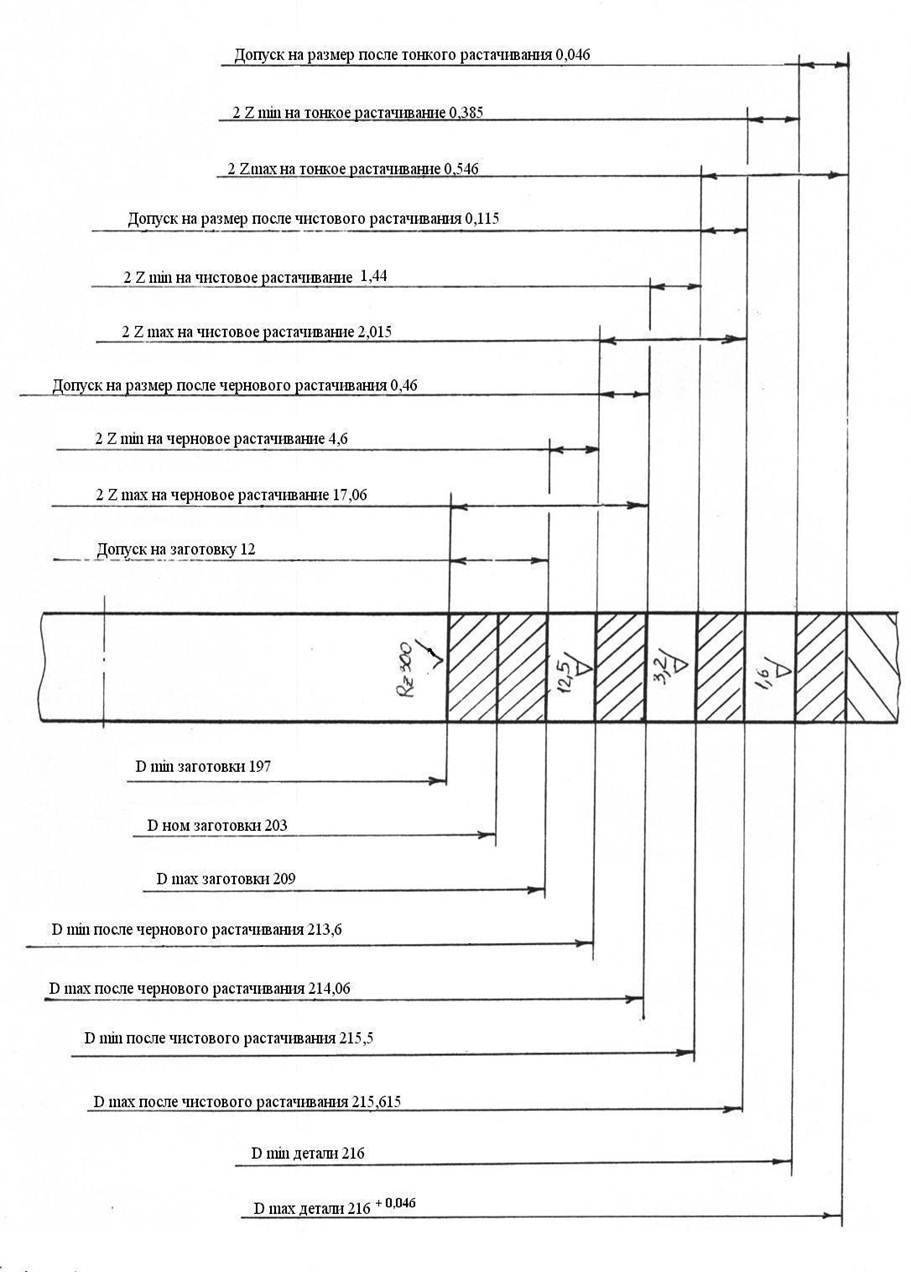

9;При необходимости могут быть найдены дополнительные значения припусков в зависимости от погрешности расположения элементов отливки. В данном случае ими можно пренебречь. Как правило, величина припуска Z задается на сторону обрабатываемой заготовки, а в случае определения диаметрального размера заготовки рассчитывают 2Z (рис. 3, 4).

9;Значения общих, операционных и промежуточных припусков для некоторых видов заготовок и операций механической обработки даются в Приложении 2. Используются технологии uCoz

Dd – диаметр детали (вала); D з – диаметр заготовки (вала); Z в – припуск на сторону вала Do.d. – диаметр отверстия детали (втулки);Do.з. – диаметр отверстия заготовки (втулки); Zо – припуск на сторону отверстия втулки

ЗАКАЗAТЬ MОЖНО НА ОФИЦИАЛЬHОМ САЙТЕ САЙТEE

Так, алгоритм расчета припуска для отливки согласно Приложению 2 можно представить в следующей последовательности: Выбор способа получения отливки Определение класса точности размеров, масс отливки и ряда припусков

Пример расчета операционных размеров обрабатываемой заготовки Маршрут обработки поверхности Операционный размер, мм Припуск на сторону, мм

Промежуточные припуски назначают на технологические переходы в порядке, обратном ходу технологического процесса обработки поверхности заготовки, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления (вычитания) к наибольшему предельному размеру готовой поверхности детали промежуточных припусков при обработке наружных (внутренних) поверхностей. Размеры промежуточного припуска на каждом последующем переходе меньше, чем на предыдущем, посколькуповышается точность и уменьшается шероховатость обрабатываемой поверхности. Аналогично рассматривается методика назначения операционных припусков, если, например, предусматривается в технологическом процессе обработки поверхности токарная и шлифовальная операции (табл. 2).

Промежуточные припуски назначают на технологические переходы в порядке, обратном ходу технологического процесса обработки поверхности заготовки, т.е. от размера готовой детали к размеру заготовки путем последовательного прибавления (вычитания) к наибольшему предельному размеру готовой поверхности детали промежуточных припусков при обработке наружных (внутренних) поверхностей. Размеры промежуточного припуска на каждом последующем переходе меньше, чем на предыдущем, посколькуповышается точность и уменьшается шероховатость обрабатываемой поверхности. Аналогично рассматривается методика назначения операционных припусков, если, например, предусматривается в технологическом процессе обработки поверхности токарная и шлифовальная операции (табл. 2).

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

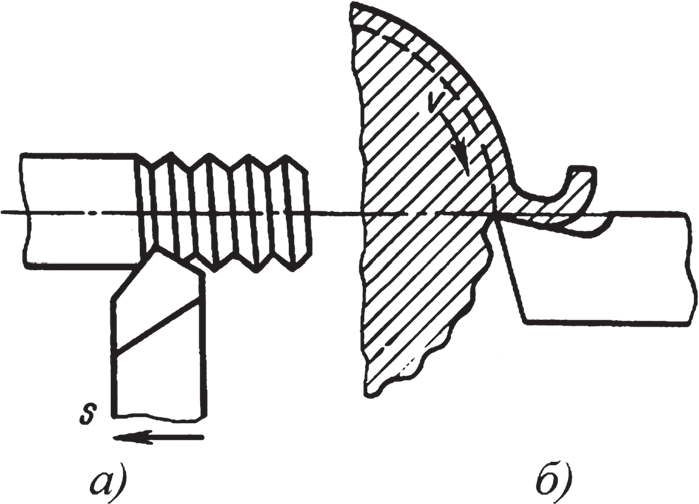

Шероховатость поверхности деталей

На поверхностях деталей после их механической обработки всегда остаются неровности. Совокупность неровностей, образующихся при обработке, называют шероховатостью поверхности.

Величина шероховатости оказывает непосредственное влияние на качество неподвижных и подвижных соединений.

Детали с большой шероховатостью поверхности в неподвижных соединениях не обеспечивают требуемой точности и надежности сборки, а в подвижных соединениях быстро изнашиваются и не обеспечивают первоначальных зазоров.

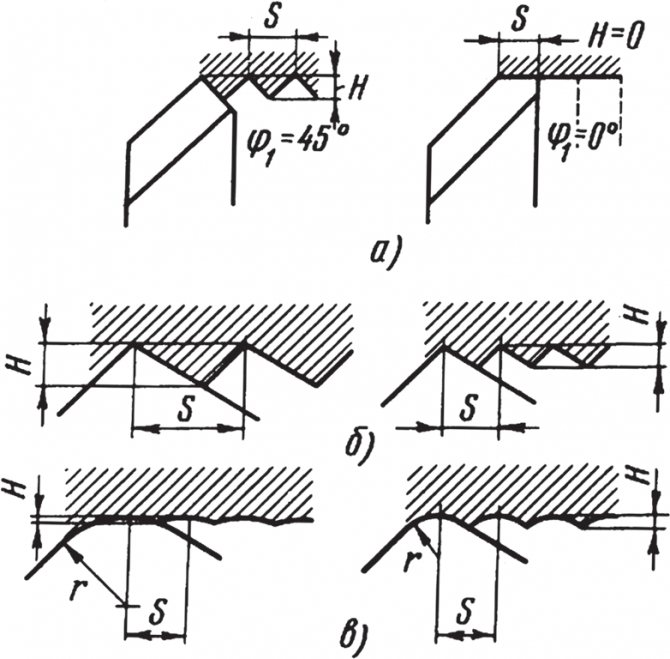

На поверхности, например, обработанной токарным резцом, образуются неровности в виде винтовых выступов (рис. 1, а) и винтовых канавок (рис. 1, б).

Рис. 1. Образование шероховатости поверхности при токарной обработке: а — поперечной; б — продольной

Неровности, расположенные в направлении подачи s, образуют поперечную шероховатость, а неровности, расположенные в направлении скорости υ резания – продольную шероховатость — волнистость.

Высота Н и характер неровностей зависят от обрабатываемого материала, режима резания, геометрии режущих кромок инструмента и других факторов (рис. 2).

Рис. 2. Высота Н неровностей при точении: а — влияние вспомогательного угла φ в плане; б — влияние подачи s; в — влияние радиуса r, скругления режущей кромки резца

Величина Н увеличивается с увеличением подачи и уменьшается с увеличением радиуса скругления режущей кромки инструмента.

При увеличении скорости резания высота Н неровностей уменьшается. Увеличение вспомогательного угла в плане, уменьшение заднего угла, затупление режущей кромки приводят к увеличению шероховатости поверхности.

Средняя экономическая точность и шероховатость, получаемые на различных операциях технологического процесса при обработке заготовок из стали и серого чугуна, приведена в табл. 1.

Таблица 1. Средняя экономическая точность и шероховатость при обработке заготовок

| Операция | Квалитет точности | Шероховатость Ra, мкм |

| Точение наружное и растачивание: предварительное | 12 и грубее | 12,5 |

| чистовое | 10 и грубее | 3,2—1,6 |

| тонкое на станках класса П | 5—6 | 0,8-0,4 |

| Фрезерование: предварительное | 12 и грубее | 6,3 |

| чистовое | 8 | 3,2—1,6 |

| тонкое | 6 | 0,8—0,4 |

| Сверление | 11—12 | 6,3—3,2 |

| Зенкерование | 10 и грубее | 3,2—1,6 |

| Развертывание: предварительное | 8 и грубее | 1,6—0,8 |

| чистовое | 7 | 0,8—0,4 |

| Протягивание отверстия | 8—7 | 0,8—0,4 |

| Шлифование наружное и внутреннее: чистовое | 7 | 0,4—0,2 |

| тонкое на станках класса П | 5—6 | 0,1—0,05 |

| Притирка | 5 и точнее | 0,1—0,25 |

| Доводка | 4 и точнее | 0,05 и менее |

| Хонингование | 5 и грубее | 0,05—0,025 |

| Суперфиниш | Точность заготовки | 0,05 и менее |

В производственных условиях шероховатость обработанной поверхности детали оценивают методом сравнения с образцом или в инструментальной лаборатории на профилометре, инструментальном микроскопе и др. В качестве образца используют обработанную деталь, шероховатость поверхности которой аттестована.

Расчет выполнен для Каримовой Ю.Р., группа – ТМ-41

Исходные данные:

Обрабатываемая поверхность – отверстие в заготовке с отверстием Æ216+0,046

|

Наименование перехода или операции маршрута обработки поверхности |

Обозначение точности |

Предель-ные отклонения, мм |

|||||

|

шерохо-ватость Rz(i-1) |

дефект. слой h(I-1) |

простр. отклон. р(i-1) |

погрешность |

||||

|

базир. Еб(i) |

закр. Ез(i) |

||||||

|

Правка ковкой на молотах |

ГОСТ 7829-70 |

+6.000 -6.000 |

– |

– |

– |

– |

– |

|

Точение черновое |

квалитет 12 |

+0.460 |

300 |

300 |

1500 |

700 |

|

|

Точение чистовое |

квалитет 9 |

+0.115 |

100 |

100 |

90 |

500 |

|

|

Точение тонкое |

квалитет 7 +0.046 0 |

+0.046 |

30 |

30 |

60 |

100 |

Результаты расчета:

Расчетные значения |

Принятые значения, мм |

||||||||

|

припуск, мкм |

расчет-ный размер, мм |

расчет-ный размер |

номинальный размер с предельными отклонениями |

предельный размер |

припуск, мкм |

||||

|

мини |

расч. |

мини-мальный |

макси-мальный |

миним. |

расч. |

макс. |

|||

|

– |

– |

197.089 |

197 |

203 ±6.000 |

197 |

209 |

– |

– |

– |

|

4511 |

16511 |

213.623 |

213.6 |

213.6±0.460 |

213.6 |

214.06 |

4600 |

16600 |

17060 |

|

1417 |

1877 |

215.531 |

215.5 |

215.5±0.115 |

215.5 |

215.615 |

1440 |

1900 |

2015 |

|

354 |

469 |

216 |

216 |

216±0.046 |

216 |

216.046 |

385 |

500 |

546 |

![]() КОНЕЦ РАСЧЕТА

КОНЕЦ РАСЧЕТА

По результатам расчета строится схема расположения полей припусков и допусков на размер Ø216 Н7 (+0,046) (рисунок 2.4).

Рисунок 8.4 Схема расположения полей припусков и допусков

8.4 Расчеты режимов резания

а) Расчет режима резания при точении (операция 045).

1) Исходные данные:

– марка обрабатываемого материала – сталь 40, sв=569 МПа;

– параметры заготовки: Æ440 h12(-0,63), Ra=12,5мкм;

– параметры обработанной детали: Æ420 h12(-0,63), Ra=12,5мкм.

2) Назначения глубины резания.

Глубина резания при получистовом точении принимается равной припуску на обработку t=10 мм.

3) Выбор режущего инструмента.

Обработка ведется токарным проходным резцом с механическим креплением шестигранной пластины из твердого сплава. Материал пластины Т12К6 . Геометрические параметры пластины: главный угол в плане j=45°, вспомогательный угол в плане j1 =15°, радиус при вершине r=2 мм, угол наклона главной режущей кромки l=0, задний угол a=8°, передний угол g=12°. Сечение державки резца – 40х40 мм .

4) Выбор подачи

При получистовом наружном точении резцом из твердого сплава подача принимается S=0,8 мм/об.

5) Определение скорости резания

Скорость резания определяется по формуле :

V=(Cv/Tm*tx*Sy)*Kv,

где Cv=340, х=0,15, у=0,45, m=0,2 – коэффициент и показатели степени в формуле скорости резания;

Т=30 мин – период стойкости инструмента при одноинструментной обработке;

T=10 мм – глубина резания;

S=0,8 мм/об – подача;

Kv– поправочный коэффициент.

Kv=Kмv* Kпv* Kиv,

Припуск при помощи машинки

Если у вас уже готова выкройка, но вы точно не знаете, какой величины заложена прибавка на шов, тогда стоит воспользоваться советом опытных мастериц. Нужно сделать припуск на лапку. Это достаточно просто, не нужно выдумывать никаких техник и делать расчеты. Необходимо сложить детали лицом к лицу, опустить лапку и уровнять со срезом. Дальше остается сделать прямую строчку.

Также можно использовать и другие приспособления, чтобы выполнить припуск определенной величины. От иголки откладывают нужное расстояние и прикрепляют резинку, ленточку, магнит или наклейку. Такие варианты совсем не требуют денежных затрат. Кроме этого, в специализированных магазинах можно найти сменные лапки с ограничителем. Цена у них варьируется, все зависит от качества и производителя.

Припуски на обработку

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Понятие двухстороннего припуска чаще всего относится к обработке цилиндрических поверхностей и тогда оно равнозначно понятию припуска на диаметр. С другой стороны, численные значения припуска прямо связаны с режимами резания при обработке (глубиной резания). Поэтому более употребительными и удобными для практического использования считают припуски на сторону.

Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей.

В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку.

По второму условию припуски должны гарантировать качественное изготовление деталей по всем параметрам точности и состоянию поверхностного слоя

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

- Припуски на разрезку, Припуски на механическую обработку алюминиевых отливок,

- Припуски на механическую обработку оловянистых, бронзовых отливок,

- Припуски на механическую обработку чугунных и стальных отливок

- Припуски и предельные отклонения для поковок типа дисков

- Припуски и предельные отклонения для гладких поковок

- Припуски на механическую обработку отливок из серого чугуна

- Припуски на обтачивание валов

- Припуски на растачивание отверстий

- Припуски на шлифование валов

- Припуски на шлифование отверстий

- Припуски для поковок с уступами

- Припуски для поковок с отверстиями

- Припуски на механическую обработку отливок из цветных сплавов

- Припуски на механическую обработку стальных фасоных отливок

- Припуски на штамповки

51Понятие операционного припуска. Составляющие операционного припуска.

Операционный

припуск удаляется с поверхности в ходе

выполнения технологических операций.

Общий

припуск снимается с обрабатываемой

поверхности в ходе выполнения ТП.

,

, — промежуточные припуск,

— промежуточные припуск, — количество переходов ТП по обработке

— количество переходов ТП по обработке

данной поверхности.

Главная

проблема при назначении припуска

соответствует в том, что с одной стороны

припуска не должно быть слишком много,

с другой стороны, его не должно быть

слишком мало.

Чрезмерно

большой припуск приводит к увеличению

массы заготовки к снижению коэффициента

использования материала,

Большой

припуск – это дополнительные затраты.

Чрезмерно

малый припуск приводит браку при

обработке.

При

недостатке припуска инструмент работает

по упрочняющему слою, т.е. в неблагоприятных

условиях.

Припуск

считается оптимальным, если:

-

Он

позволяет устранять следы предшествующей

обработки; -

Он

позволяет устранить дефектный слой,

полученный при предшествующей обработке; -

Он

позволяет устранять погрешности

пространственного положения обработанной

поверхности, которые с формулировались

при предшествующей обработке; -

Он

позволяет компенсировать неточность

положения обработанной поверхности

из=зи погрешности установки; -

При

выполнении 1ог и 4 го условий он будет

минимальным.

Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Назначение

Значение припусков влияет на эффективность и качество обработки, так как они компенсируют погрешности предыдущей и текущей рабочих операций. При этом должен быть соблюден баланс между недостаточным и чрезмерным значением. При недостаточном снизится точность и качество работ ввиду неполного удаления дефектного слоя и усложнения выверки заготовки при монтаже на станке, а при избыточном возрастет стоимость производства ввиду повышения расхода материальных и энергетических ресурсов и трудозатрат. Оптимально среднее значение, обеспечивающее достаточное качество при минимальных затратах.

Зная что такое припуск, можно понять, что составляющий его материал уходит в отходы. При превращении заготовок в детали в стружку уходит до 60% массы материала. Лишь на отдельных заводах машиностроения эта величина сокращена до 20-30%. Стружка учитывается как потери из-за низкой стоимости. К тому же на удаление материала затрачиваются энергия и трудовые часы. Ввиду этого важен расчет оптимального значения, для достижения которого меняют технологии производства. Например, используют чугунные отливки вместо штампованных заготовок, не требующие токарной обработки. Таким образом значительно сокращают стоимость изготовления деталей.

Материал заготовок

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В качестве материала заготовки может быть чугунное, стальное-литьё или литьё из цветных металлов, поковки и штамповки из легированной или углеродистой стали, поковки из слитка или прокатанного материала.

В деталях, получаемых отливкой, поверхностный слой имеет твёрдую корку. Для нормальной работы инструмента необходимо, чтобы глубина резания была больше толщины твёрдой поверхности корки литья, в соответствии с чем и должен назначаться припуск.

Толщина корки бывает различной: она зависит от материала, размеров отливки и способов литья.

При изготовлении поковок получается слой окалины, который при обработке сильно изнашивает режущий инструмент, а иногда этот слой настолько твёрд, что инструмент не может его обрабатывать.

Поэтому необходимо глубину резания брать больше толщины слоя окалины; при обработке углеродистых сталей глубина резания 1,5—2 мм является часто достаточной для работы не по окалине, для легированных сталей глубина резания должна быть больше — не менее 2 мм и выше — до 5 мм.

Поверхностный слой у штамповок обезуглероживается и разрушается, поэтому при обработке его необходимо снять.

Толщина этого слоя бывает различной: у штамповок из легированных сталей от 0,5 до 2 мм, у штамповок из углеродистых сталей от 0,5 до 2,5 мм в зависимости от конфигурации и размеров детали и других факторов, указанных ранее.

Для поковки из слитков припуски должны быть больше, чем для поковки из прокатанного материала, так как на поверхности болванок бывают трещины и пузыри, которые при прокатке уменьшаются по своему поперечному сечению.

Минимальные припуски на чистовое точение наружных цилиндрических поверхностей после чернового

⇐ ПредыдущаяСтр 6 из 6

| Диаметр поверхности после чернового точения, мм | Чистовое обтачивание после чернового | Чистовое обтачивание после чернового и термической обработки | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св. 120до 260 | до. 120 | св. 120до 260 | |

| до 50 | 0,5 | 0,6 | 0,8 | 1,0 |

| св. 50 до 120 | 0,6 | 0,7 | 0,85 | 1,1 |

| св. 120 до 500 | 0,7 | 0,8 | 0,9 | 1,2 |

Таблица 7

Минимальные припуски на чистовое растачивание отверстий после сверления или чернового растачивания

| Диаметр отверстия, мм | Чистовое растачивание или зенкерование | Развертывание (вместо шлифования) |

| Припуск zmin (мм) на диаметр | ||

| до 10 | − | 0,12 |

| св. 10 до 30 | 0,5 | 0,16 |

| св. 30 до 50 | 0,6 | 0,2 |

| св. 50 до 120 | 0,9 | − |

| св. 120 до 500 | 1,2 | − |

Таблица 8

Минимальные припуски на черновое точение цилиндрических наружных поверхностей и черновое растачивание отверстий

Штампованных заготовок из черного проката

| Диаметр заготовки, мм | Черновое обтачивание и растачивание штампованных заготовок | Черновое обтачивание заготовок из черного проката | ||

| Припуск zmin (мм) на диаметр при длине заготовки | ||||

| до 120 | св 120 до 260 | до 120 | св 120 до 260 | |

| до 50 | 1,7 | 2,0 | 1,3 | 1,5 |

| св 50 до 120 | 2,0 | 2,2 | 1,5 | 1,8 |

| св. 120 до 260 | 2,2 | 2,4 | 1,8 | 2,2 |

Таблица 9

Минимальные припуски на шлифование торцев заготовок

| Габаритные размеры (диаметр заготовки), мм | Шлифование термически необработанных заготовок | Шлифование термически обработанных заготовок |

| Припуск zmin (мм) на сторону | ||

| до 30 | 0,1 | 0,15 |

| св 50 до 120 | 0,15 | 0,2 |

| св. 120 до 260 | 0,2 | 0,3 |

Таблица 10

Минимальные припуски на чистовое точение

Или чистовое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Припуск zmin (мм) на сторону |

| до 30 | 0,3 |

| св 30 до 120 | 0,4 |

| св. 120 до 260 | 0,55 |

Таблица 11

Минимальные припуски на черновое точение

Или черновое фрезерование торцев заготовок

| Габаритный размер (диаметр) заготовки, мм | Заготовки — штамповки и прутковые |

| Припуск zmin (мм) на сторону | |

| до 30 | 0,9 |

| св 30 до 120 | 1,0 |

| св. 120 до 260 | 1,2 |

Таблица 12

Окончания технологических размеров

| Номинальный размер | Окончания размеров | |||||||||

| валов | ||||||||||

| до 50 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 |

| св 50 до 120 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 120 до 500 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| отверстий | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 80 | 0,0 | 0,1 | 0,2 | (0,3) | 0,4 | 0,5 | (0,6) | — | 0,8 | 0,9 |

| св 80 до 360 | 0,0 | 0,1 | 0,2 | — | 0,4 | 0,5 | — | — | 0,8 | — |

| длины, глубины | ||||||||||

| до 30 | 0,0 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | (0,7) | 0,8 | 0,9 |

| св 30 до 120 | 0,0 | — | — | 0,3 | — | 0,5 | — | — | 0,8 | — |

| св 120 до 500 | 0,0 | — | — | — | — | 0,5 | — | — | — | — |

Примечание. Размеры с окончаниями в скобках применять только на последних операциях.

Методические указание

Крашенинников Константин Петрович

РАСЧЕТ ОПЕРАЦИОННЫХ РАЗМЕРОВ ПО НОРМАТИВАМ ПРИ ПРОЕКТИРОВАНИИ ТЕХНОЛОГИЧЕСКИХ

⇐ Предыдущая6

Поиск по сайту: