Особенности токарной обработки с использованием канавочного резца

Технологический цикл токарных работ имеет свою специфику, которая зависит от станочного парка, обрабатываемых материалов и сложности производимых деталей. Работа начинается с анализа эскиза детали и разбиения на элементарные операции с использованием одной оснастки. При большом количестве однотипных деталей имеет смысл выполнять одну операцию сразу для всех, не меняя при этом инструмент. Например, необходимо произвести выборку в торце десятка заготовок: устанавливается резец для торцевых канавок, инструмент налаживается под заданные размеры и производится проходка всех деталей.

Скорость обработки канавок резцом напрямую зависит от возможностей оборудования: на малых оборотах нет возможности обрабатывать каленые заготовки или получить фасонную поверхность. Шпиндель с люфтом приводит к биению заготовки, в итоге не удается соблюсти заданные параметры и допуски. В самом неприятном варианте деталь может заклинить и сломать головку резца или травмировать оператора. Во многих производственных цехах стоят станки, выпущенные в СССР и давно выработавшие свои ресурсы, соблюсти жесткие допуски на них очень сложно – подающие суппорты просто не могут обеспечить штатные 0.07-0.2 мм/об подачи. На таких станках оптимально использование канавочных резцов составной конструкции с режущими пластинами, которые сравнительно легко менять и точить.

В общем случае проходку глубоких канавок осуществляют с использованием обдирочных (черновых) и чистовых (получистовых) инструментов. Сначала делают рез черновыми, оставляя порядка 0.5 мм до заданных размеров, остаток снимают чистовым инструментом. В случае очень жестких допусков применяются резцы тонкого точения, обработка наружной поверхности ведется радиальными резцами, когда инструмент стоит перпендикулярно оси точения. Для станков, работающих в автоматическом или полуавтоматическом режиме, характерно применение тангенциальных резцов, суппорт подачи двигается параллельно оси заготовки, в таком режиме можно добиться высокой чистоты поверхности.

(Измененная редакция, Изм. № 1).

2. Резцы должны изготовляться двух типов:

1 — расточные с углом ср = 60°;

2 — расточные виброустойчивые.

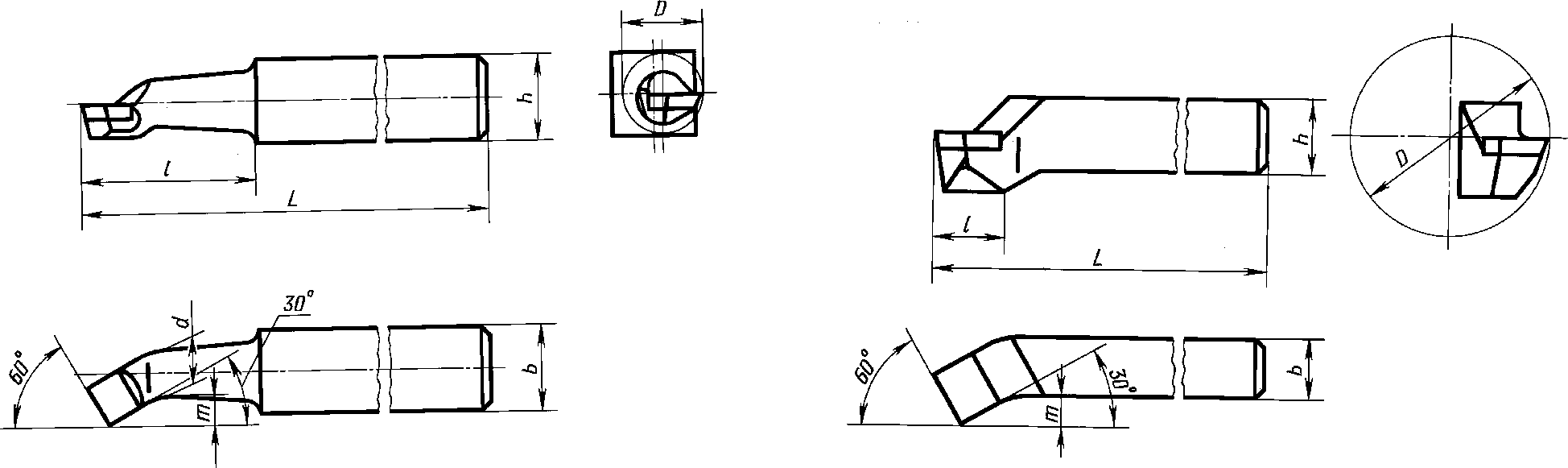

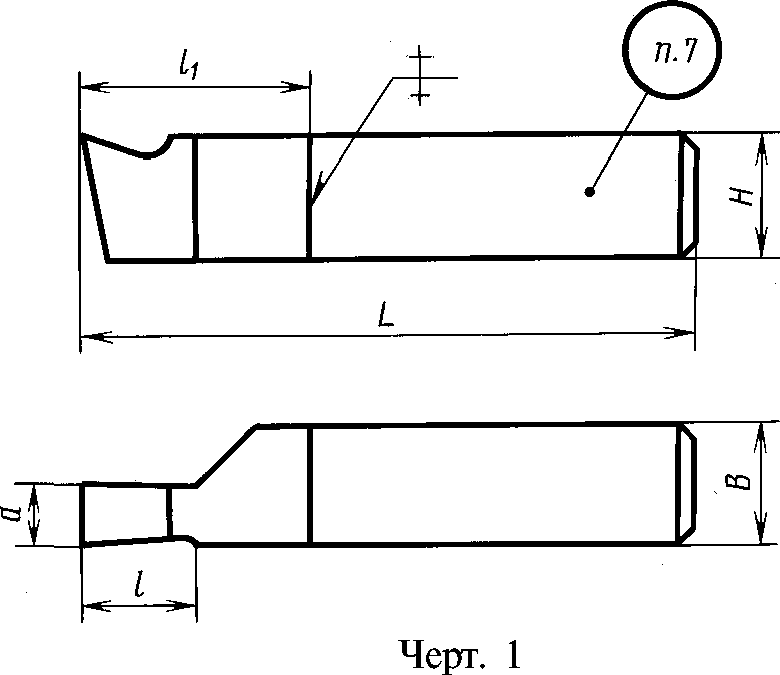

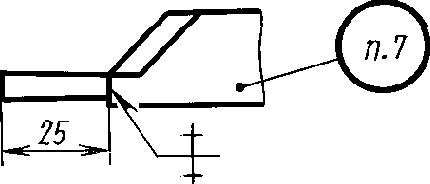

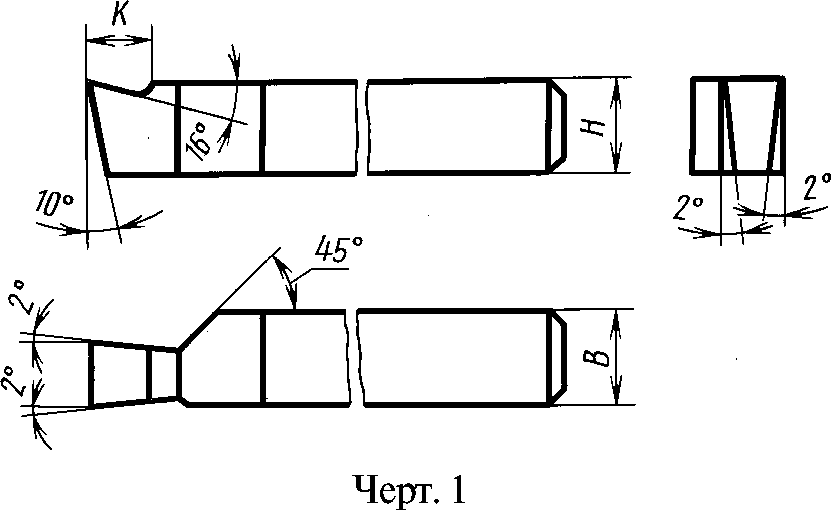

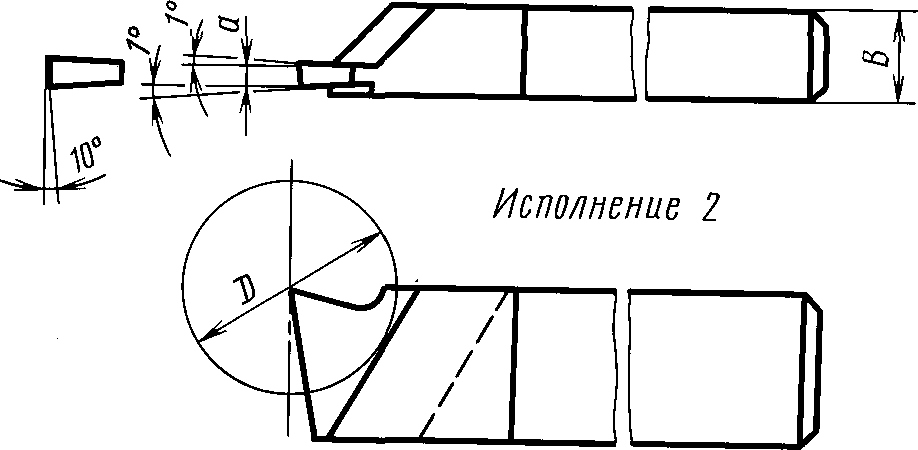

3. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1, 2 и в табл. 1, 2.

Тип 1

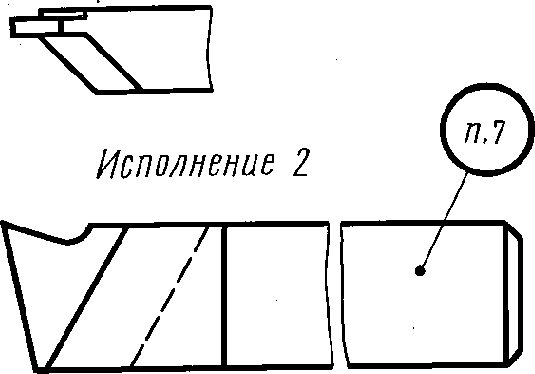

Исполнение 1 Исполнение 2

Черт. 1

Издание официальное Перепечатка воспрещена

Н

Издание с Изменениями № 1, 2, утвержденными в феврале 1981 г., июне 1985 г. (ИУС 4—81, 9—85).

|

Резцы |

Сече ние резца h • b |

Форма пластин по ГОСТ 25395—90 |

— i ^ |

|||||||||||

|

угол врезки пластины 10° |

угол врезки пластины 0° |

S X о |

L |

d |

т |

Угол врезки |

пластин |

«3 § § 3 8 g Cl Л И X. |

||||||

|

Обозначение |

Приме няемость |

Обозначение |

Приме няемость |

§ Е о 5 |

10′ |

0′ |

Диамет] наимен растачи го отве] |

|||||||

|

2140-0056 |

2140-0081 |

2 |

1612 |

170 |

80 |

— |

6,0 |

61 |

40 |

|||||

|

2140-0001 |

2140-0021 |

120 |

25 |

я |

3,5 |

14 |

||||||||

|

2140-0002 |

2140-0022 |

1 |

1616 |

140 |

40 |

01 |

01 |

|||||||

|

2140-0003 |

2140-0023 |

35 |

10 |

4,5 |

18 |

|||||||||

|

2140-0004 |

2140-0024 |

170 |

60 |

|||||||||||

|

2140-0057 |

2140-0082 |

2 |

2016 |

200 |

100 |

— |

8,0 |

02 |

62 |

55 |

||||

|

2140-0005 |

2140-0025 |

140 |

40 |

12 |

5,5 |

Угол врезки 10° |

Угол врезки 0° |

21 |

||||||

|

2140-0006 |

2140-0026 |

1 |

20 20 |

170 |

70 |

01 |

||||||||

|

2140-0007 |

2140-0027 |

50 |

14 |

6,0 |

61 |

27 |

||||||||

|

2140-0008 |

2140-0028 |

200 |

80 |

|||||||||||

|

2140-0058 |

2140-0083 |

2 |

25-20 |

240 |

120 |

— |

10,0 |

70 |

||||||

|

2140-0009 |

2140-0029 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

||||||

|

2140-0010 |

2140-0030 |

240 |

100 |

02 |

62 |

|||||||||

|

2140-0059 |

2140-0084 |

2 |

32-25 |

280 |

160 |

— |

12,0 |

80 |

||||||

|

2140-0060 |

2140-0085 |

40-32 |

300 |

180 |

— |

16,0 |

110 |

Пример условного обозначения резца типа 1, исполнения 1, сечением h b = 1616 мм, длиной I = 25 мм, с углом врезки пластины в стержень 10°, с пластиной из твердого сплава марки ВК4:

Резец 2140-0001ВК4 ГОСТ 18882- 73

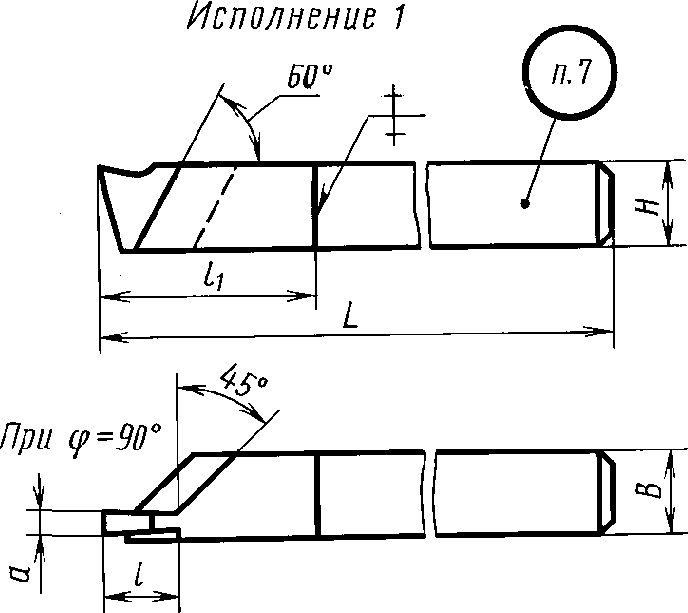

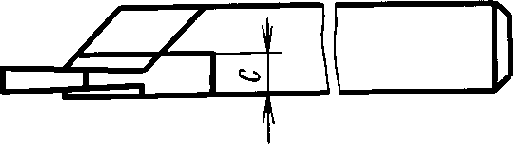

Тип 2

Исполнение 1

Исполнение 2

Черт. 2

|

Обозначение резцов |

Применяе мость |

Испол нение |

Сечение резца h ■ b |

L |

d |

т |

Тип пластин по ГОСТ 25395-90 |

Диаметр наименьшего растачиваемого отверстия D |

|

|

2140-0071 |

2 |

1612 |

170 |

18 |

— |

6,0 |

61 |

40 |

|

|

2140-0251 |

120 |

25 |

я |

3,5 |

14 |

||||

|

2140-0252 |

1 |

1616 |

140 |

40 |

01 |

||||

|

2140-0041 |

35 |

10 |

4,5 |

18 |

|||||

|

2140-0042 |

170 |

60 |

|||||||

|

2140-0072 |

2 |

2016 |

200 |

20 |

— |

8,0 |

62 |

55 |

|

|

2140-0043 |

140 |

40 |

12 |

5,5 |

|||||

|

2140-0044 |

1 |

20 20 |

170 |

70 |

61 |

21 |

|||

|

2140-0045 |

50 |

14 |

6,0 |

27 |

|||||

|

2140-0046 |

200 |

80 |

|||||||

|

2140-0073 |

2 |

25-20 |

240 |

25 |

— |

10,0 |

70 |

||

|

2140-0047 |

1 |

25-25 |

200 |

70 |

19 |

8,0 |

34 |

||

|

2140-0048 |

240 |

100 |

62 |

||||||

|

2140-0074 |

32-25 |

280 |

30 |

— |

12,0 |

80 |

|||

|

2140-0075 |

40-32 |

300 |

40 |

— |

16,0 |

110 |

Пример условного обозначения резца типа 2, исполнения 1, сечением h b = 1616 мм, I = 60 мм, с пластиной из твердого сплава марки ВК6:

Резец 2140-0042 ВК6ГОСТ 18882- 73

(Измененная редакция, Изм. № 2).

4. Для резцов типа 1 угол врезки пластины в стержень для обработки чугуна и других хрупких материалов — 10°, для обработки стали и других вязких материалов — 0°.

(Измененная редакция, Изм. № 1).

5. Величина радиусов округлений и фасок, не указанные в настоящем стандарте, принимаются по технологическим соображениям.

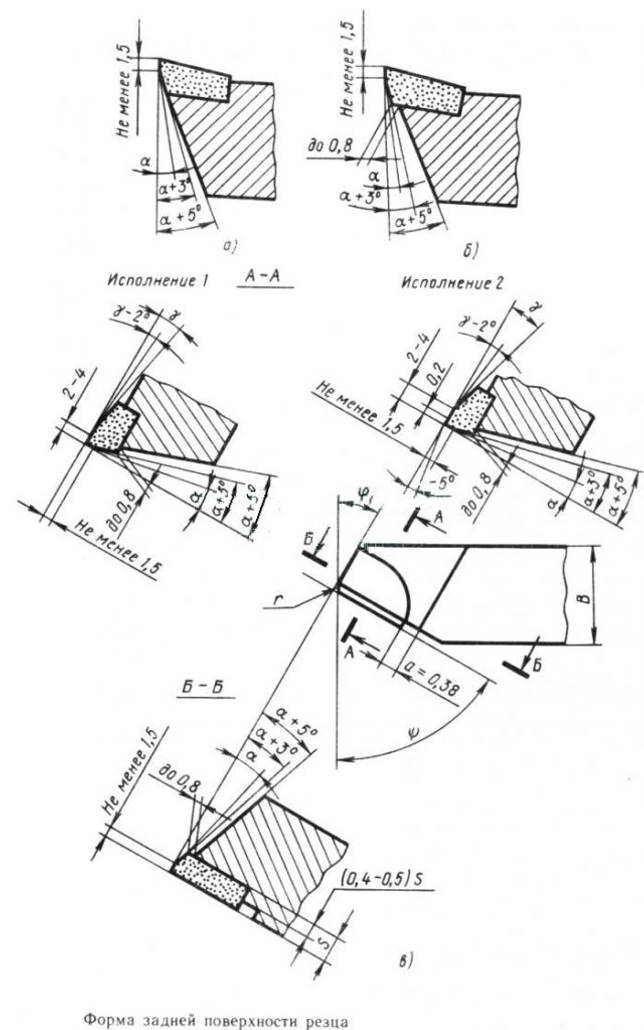

6. Элементы конструкций и геометрические параметры резцов указаны в приложении.

7. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18877-73.

8. Технические требования — по ГОСТ 5688—61.

18874-73

Конструкция и размеры

HSS grooving and cutting-off turning tools. Design and dimensions

Взамен ГОСТ 10043—62 в части типов VIII и IX; МН 646-64; 647-64

МКС 25.100.10_

Ограничение срока действия снято Постановлением Госстандарта СССР от 23.01.81 № 222

1. Настоящий стандарт распространяется на токарные прорезные и отрезные резцы общего назначения из быстрорежущей стали.

2. Конструкция и основные размеры резцов должны соответствовать указанным на черт. 1, 2 и в табл. 1, 2.

Резец прорезной

|

Обозначение резцов |

Применяе мость |

Сечение резца Н В |

L |

К |

а |

|

|

2120-0501 |

4-4 |

4 |

4 |

|||

|

2120-0502 |

6-6 |

6 |

5 |

|||

|

2120-0503 |

50 |

— |

3 |

|||

|

2120-0504 |

ОО ОО |

8 |

4 |

|||

|

2120-0505 |

5 |

|||||

|

2120-0507 |

1010 |

60 |

10 |

30 |

4 |

|

|

2120-0520 |

5 |

Н

Издание с Изменениями № 1, 2, утвержденными в январе 1981 г., декабре 1985 г. (ИУС 4—81, 3—85).

Размеры, мм

Продолжение табл. 1

|

Обозначение резцов |

Применяе мость |

Сечение резца Н В |

L |

к |

а |

|

|

2120-0508 |

1010 |

60 |

10 |

30 |

6 |

|

|

2120-0509 |

8 |

|||||

|

2120-0511 |

1212 |

70 |

12 |

4 |

||

|

2120-0521 |

5 |

|||||

|

2120-0512 |

6 |

|||||

|

2120-0513 |

8 |

|||||

|

2120-0514 |

10 |

|||||

|

2120-0515 |

1616 |

80 |

15 |

5 |

||

|

2120-0516 |

6 |

|||||

|

2120-0517 |

8 |

|||||

|

2120-0518 |

10 |

|||||

|

2120-0519 |

12 |

Пример условного обозначения отрезного правого резца сечением Н В = = 25-16 мм, с шириной а = 5 мм, при ср = 90°

Резец 2130-0517ГОСТ 18874- 73 (Измененная редакция, Изм. № 1).

Резец отрезной

При (р=100°

Левый резец

Исполнение J

Черт. 2

|

Резцы |

Исполнение |

Сечение резца Н В |

L |

К |

а |

С |

||||||||

|

правые |

левые |

|||||||||||||

|

при ф = 90′ |

при ф = 100′ |

при ф = 90′ |

при ф = 100′ |

|||||||||||

|

Обозна чение |

Приме няе мость |

Обозна чение |

Приме няе мость |

Обозна чение |

Приме няе мость |

Обозна чение |

Приме няе мость |

|||||||

|

2130-0501 |

2130-0502 |

2130-0361 |

2130-0362 |

1 |

6-6 |

50 |

6 |

— |

1,5 |

5 |

||||

|

2130-0503 |

2130-0504 |

2130-0363 |

2130-0364 |

оо оо |

8 |

2,0 |

||||||||

|

2130-0505 |

2130-0506 |

2130-0365 |

2130-0366 |

1010 |

60 |

30 |

||||||||

|

2130-0507 |

2130-0508 |

2130-0367 |

2130-0368 |

1212 |

70 |

10 |

3,0 |

|||||||

|

2130-0509 |

2130-0510 |

2130-0371 |

2130-0372 |

2 |

1610 |

100 |

20 |

50 |

||||||

|

2130-0511 |

2130-0512 |

2130-0373 |

2130-0374 |

2012 |

120 |

20 |

||||||||

|

2130-0513 |

2130-0514 |

2130-0375 |

2130-0376 |

25 |

4,0 |

|||||||||

|

2130-0515 |

2130-0516 |

2130-0377 |

2130-0378 |

2516 |

140 |

20 |

60 |

3,0 |

6 |

|||||

|

2130-0517 |

2130-0518 |

2130-0381 |

2130-0382 |

35 |

5,0 |

|||||||||

|

2130-0519 |

2130-0520 |

2130-0383 |

2130-0384 |

32-20 |

170 |

25 |

4,0 |

|||||||

|

2130-0521 |

2130-0522 |

2130-0385 |

2130-0386 |

40 |

6,0 |

|||||||||

|

2130-0401 |

2130-0402 |

2130-0387 |

2130-0388 |

3 |

20-12 |

120 |

— |

— |

4,0 |

— |

||||

|

2130-0403 |

2130-0404 |

2130-0391 |

2130-0392 |

25-16 |

140 |

5,0 |

||||||||

|

2130-0405 |

2130-0406 |

2130-0393 |

2130-0394 |

32-20 |

170 |

4,0 |

||||||||

|

2130-0407 |

2130-0408 |

2130-0395 |

2130-0396 |

8,0 |

Пример условного обозначения прорезного резца сечением Н В = 10-10 мм, с шириной а = 4 мм:

Резец 2120-0507ГОСТ 18874-73

3. Размеры радиусов округлений и фасок, не указанные на чертеже, принимаются по технологическим соображениям.

4. Элементы конструкций и геометрические параметры резцов указаны в приложении.

5. Форма заточки передней поверхности и доводка режущей части указаны в приложении 2 к ГОСТ 18868-73.

6. Технические требования — по ГОСТ 10047—62.

7. Маркировать — по ГОСТ 10047—62 с добавлением обозначения резца.

ПРИЛОЖЕНИЕ

Рекомендуемое

ЭЛЕМЕНТЫ КОНСТРУКЦИИ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЦОВ

1. Элементы конструкций и геометрические параметры прорезных резцов указаны на черт. 1 и в табл. 1.

Таблица 1

Размеры, мм

|

Сечение резца НВ |

К |

|

4-4 |

л |

|

6-6 |

|

|

8-8 |

6 |

|

10-10 |

8 |

|

12-12 |

10 |

|

16-16 |

12 |

2. Элементы конструкций и геометрические параметры отрезных резцов указаны на черт. 2 и в табл. 2.

При ср=100° При ср=90°

I— э I

Классификация инструмента

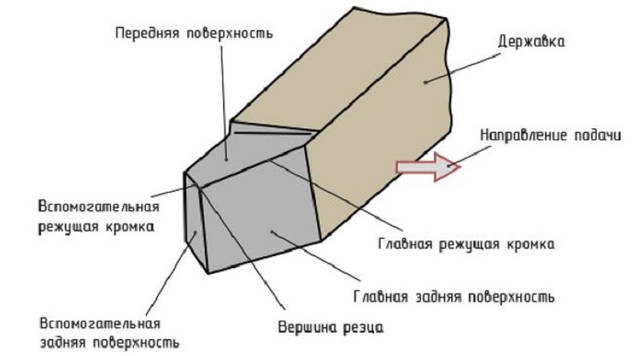

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Крепление режущих элементов резца

Токарь, устанавливая резец, выставляет его вершину. Она должна совпадать с осью центров станка (допускается немного выше центра). Если установить вершину ниже оси центров, задняя часть инструмента будет задевать заготовку.

Для контроля точности, резец подводят прямо к вершине любой бабки. Регулировка осуществляется с помощью подкладок, имеющих разную толщину. Причём их должно быть только две. В противном случае начнётся вибрация инструмента.

Выступание резца из резцедержателя должно быть минимальным. Если вылет будет слишком большим, прочность резца станет намного меньше. Во время расточки может появиться вибрация. Крепление резца должно быть очень надёжным. Обязательно двумя болтами.

Выбор токарных резцов

Токарный резец, являясь на первый взгляд сравнительно простым инструментом, требует к себе серьезного подхода. Для качественной обработки металла к нему предъявляется ряд требований:

- Правильный подбор материала и геометрических размеров режущей части инструмента.

- Достаточная виброустойчивость державки.

- Соответствие пластины инструментального материала для конкретного вида обработки: форма и размер, способ крепления. Выбор геометрии и конструкции места для крепления пластины.

- Способ стружколомания.

Все эти факторы определяют качество будущей детали, скорость выполнения операций.

Геометрические размеры резцов должны обеспечивать:

- Максимальное время работы режущей части до величины максимального износа — стойкость инструмента.

- Сохранение всех первоначальных настроек. Это особенно актуально при работе станков-автоматов.

- Качество обрабатываемой поверхности.

- Недопущение чрезмерного уровня вибраций.

Точного соблюдения всех условий и параметров достичь невозможно. Поэтому для обработки конкретных изделий проводится оптимизация всех критериев, в результате чего готовая деталь должна соответствовать заданным размерам и шероховатостям.

Заточка резцов

Важным условием качественного изготовления деталей является их своевременная заточка. Этот процесс выполняется на точильно-шлифовальных станках при постоянном охлаждении. Заточка резца осуществляется в строгой последовательности. Сначала доводится главная поверхность с переходом на заднюю и вспомогательную плоскость. Затем получают ровную режущую кромку передней поверхности.

Резцы из быстрорежущей стали затачиваются электрокорундовым шлифовальным кругом. Точильный инструмент из карбида кремния используется для резцов из твердых сплавов. Применение шаблонов значительно облегчает доводку резцов.

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

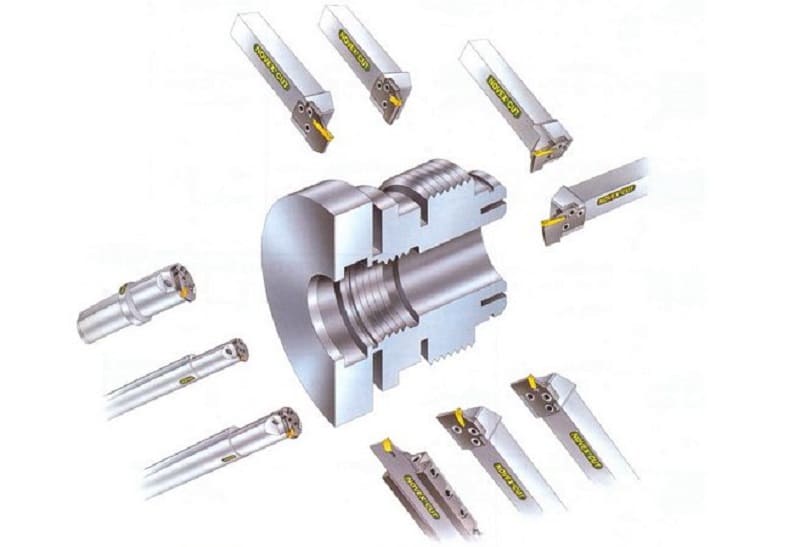

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

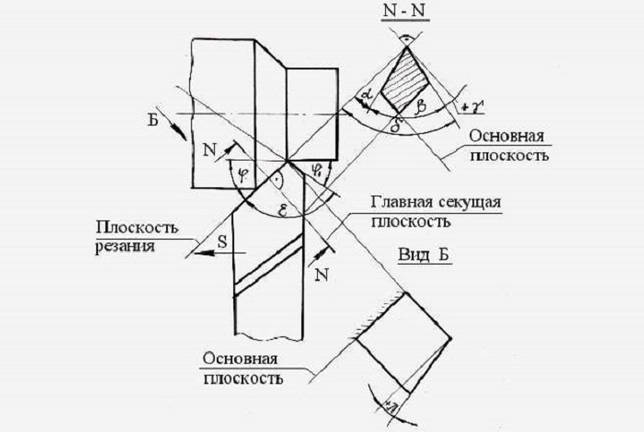

Геометрия

Все наиболее важные показатели и технические особенности резца определяются значением его углов. Помимо, основных имеются углы при вершине, а также углы наклона режущей кромки.

Основные углы режущего инструмента

Во время заточки самое важное – обеспечить точные параметры углов. Ориентация кромки проходит по 3 стандартным плоскостям: задней, передней и дополнительной

Главный задний

Увеличение параметров основного угла заднего значительно снижает прочность и делает не надежную фиксацию инструмента на держателе резца. Также увеличение параметров данного угла изменяет показатели колебаний их частоту и амплитуду, ускоряет износ инструмента.

Если параметры уменьшить – это приведет к увеличению площади взаимодействия кромки, которая режет и поверхности обрабатываемой заготовки.

Главный передний

Это основной угол, который и определяет качественные показатели поверхности удаления. Увеличение параметров ведет к повышенному количеству изменений в верхнем слое.

Если параметры у угла незначительные, то это обеспечивает более легкое удаление верхнего слоя металла с обрабатываемой поверхности.

Угол заострения

Этот угол расположен между главными поверхностями задней и передней. Его параметры указывают на уровень заострения вершины.

Основной в плане

Параметры данного угла также характеризуют свойства токарного резца. Измеряется между направлением продольной подачи и проекцией основной режущей кромки на плоскость.

Вторичный в плане

Вторичный в плане угол образуется из проекции вспомогательной кромки на поверхность с тем же направлением продольной подачи.

Задний вспомогательный

Этот угол необходим, чтобы снизить трение между задней поверхностью резца и непосредственно обрабатываемой деталью. В результате снижается нагрев и износ инструмента. Если угол будет слишком большой, то резец может ослабнуть и сломаться.

Вершина между задней вспомогательной поверхностью и кромкой режущего инструмента

Измеряется между проекцией вспомогательной поверхности и непосредственно режущей кромки. Чем больше данный параметр, тем прочнее по факту резец. Также улучшаются показатели теплоотвода.

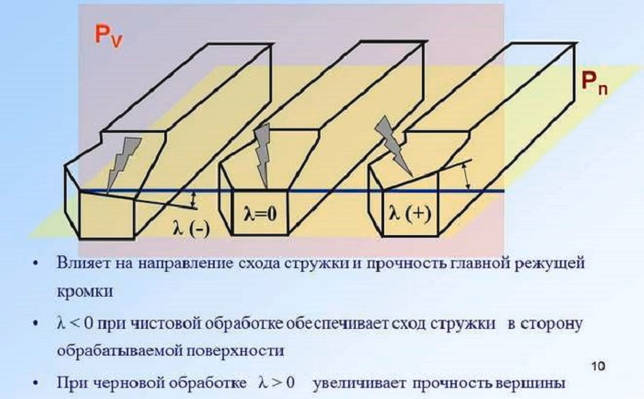

Угол наклона режущей части

Определяет направление, куда сходит стружка во время рабочего процесса. Эти показатели могут быть положительными, отрицательными и нулевыми.

Измерение углов режущего инструмента

Эта процедура производится с помощью специализированного ручного оборудования для измерения.

Стандартный настольный вариант угломера представляет собой конструкцию из следующих элементов:

- основа измерительного прибора;

- стойка с подвижным шаблоном;

- измерительной части с градусной линейкой;

- стопорного винта, чтобы фиксировать направление.

Алгоритм измерения детали:

- Образец нужно разместить на основании.

- Кромку совместить с плоскостью стойки.

- На градусной части линейки отображается полученный результат.

Для измерения углов в плане используется угломерное оборудование с наличием нониуса.

https://youtube.com/watch?v=4pFf65ZhVIA

Плоскости резания

Для того, чтобы отсчитывать гулы резцов необходимо ориентироваться на координатные плоскости:

- основная плоскость является параллельной поверхностью по отношению к направлениям продольной и поперечной подачи;

- плоскость резания проходит непосредственно через главное лезвие и по касательной линии к площади отрезания болванки.

Также имеются секущие плоскости: основная и вторичная. Основная проходит через свободную точку основного лезвия под прямым углом к его проекции на основную координатную плоскость. Вспомогательная – через свободную точку вспомогательного лезвия также под прямым углом к главной плоскости.

https://youtube.com/watch?v=c6pGuFBsGT8

При измерении всех основных и вспомогательных углов точные параметры заносят в специальную документацию. От этих показателей зависит и срок службы резца, и качество выполняемой работы.

На какие критерии нужно обращать внимание, чтобы выбрать качественный токарный станок по металлу?

Универсальный токарно-винторезный станок по металлу ТВ-320: описание, технические характеристики, схемы

Расточные резцы и их установка

Расточные инструменты

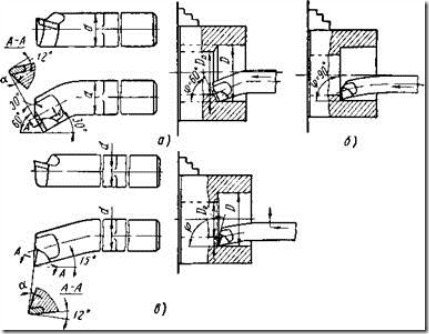

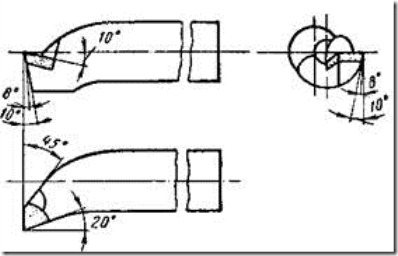

Растачивают отверстия на токарных станках расточными резцами (рис. 118). В зависимости от вида растачиваемого отверстия различают: расточные резцы для сквозных отверстий (рис. 118, а) и расточные резцы для глухих отверстий (рис. 118, б). Эти резцы отличаются между собой главным углом в плане ф. При растачивании сквозных отверстий (рис. 118, а) главный угол в плане ф = 60°. Если растачивается глухое отверстие с уступом 90°, то главный угол в плане ф = 90° (рис. 118, б) и резец работает как упорно-проходной или ф = 95° (рис. 118, в) — резец работает с продольной подачей как упорно-проходной, а затем с поперечной подачей как подрезной.

Углы заточки расточных резцов

На рис. 118 показаны углы заточки расточных резцов, которые выбираются в основном такими же, как у резцов для наружного точения, за исключением заднего угла а, который для расточных резцов обычно имеет повышенное значение. Величина заднего угла зависит от диаметра растачиваемого отверстия: чем меньше диаметр отверстия, тем больше должен быть задний угол резца.

Рис. 118. Расточные резцы, оснащенные пластинками твердого сплава: а — проходной для обработки сквозных отверстий, б и в — упорно-проходной для обработки глухих отверстий

Сложность операции

Растачивание — операция более сложная, чем наружное обтачивание поверхностей, так как:

- при растачивании размер поперечного сечения резца должен быть значительно меньше диаметра отверстия, а вылет резца из резцовой головки несколько больше длины растачиваемого отверстия (рис. 119), поэтому при растачивании отверстия значительной длины возможен изгиб резца, а при высоких скоростях резания — сильные вибрации. Следовательно, такие резцы не дают возможности срезать стружку большого сечения;

- при растачивании менее удобно наблюдать за работой резца, так как резание происходит внутри отверстия.

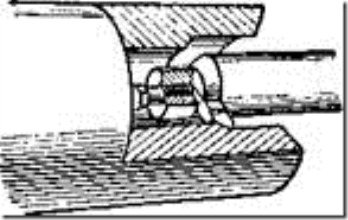

Рис. 119. Растачивание отверстия резцом

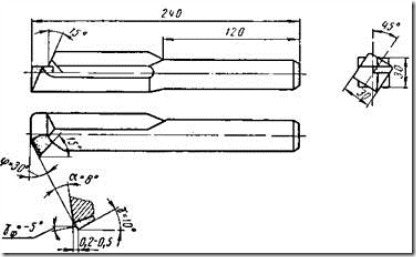

Для растачивания отверстий диаметром до 70 мм токарь-новатор В. К. Семинский предложил специальный расточный резец, оснащенный пластинкой из твердого сплава (рис. 120). Стержень резца имеет квадратное сечение по всей длине, рабочая часть резца повернута путем скручивания при изготовлении на угол 45° относительно опорной части. Такой резец отличается повышенной жесткостью по сравнению с обычным расточным резцом и допускает увеличение сечения стружки в 4-5 раз. При работе таким резцом с повышенной скоростью резания не наблюдается вибраций даже при значительном вылете державки.

Рис. 120. Расточный резец, оснащенный пластинкой твердого сплава, конструкции В. К. Семинского

Чтобы повысить виброустойчивость резца, токарь-новатор В. Лакур предложил новую конструкцию расточного резца с пластинкой из твердого сплава (рис. 121). Особенностью этих резцов является то, что их главная режущая кромка расположена на уровне нейтральной оси стержня. Такое расположение режущей

Рис. 121. Расточный резец конструкции В. Лакура

кромки обеспечивает резцам значительное повышение виброустойчивости и, как следствие, дает возможность работать на больших скоростях резания и достигать улучшения чистоты обработанной поверхности.

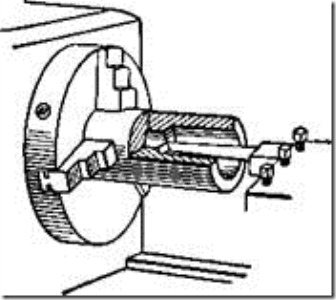

Рис. 122. Оправка с резцом для растачивания сквозного отверстия

Установка резца

Отверстия большой длины растачивают резцами, закрепленными в специальных массивных оправках, размеры которых зависят от диаметра отверстия и его длины. Замена цельного расточного резца небольшим резцом, вставленным в расточную оправку, дает значительную экономию дорогостоящего инструментального материала. Способ крепления резца в оправке зависит от ее назначения. На рис. 122 показана оправка для растачивания сквозного отверстия; здесь резец расположен на значительном расстоянии от конца оправки. Для растачивания глухих отверстий резец крепится таким образом, что несколько выступает за передний торец оправки.

Перед растачиванием отверстия необходимо установить резец на требуемый диаметр по лимбу винта поперечной подачи, а затем расточить отверстие ручной подачей на длину 2-3 мм. Измерив диаметр штангенциркулем или другим измерительным прибором и убедившись в правильности размера, растачивают отверстие на остальную длину

Особенно важно правильно установить резец на требуемый диаметр при чистовом растачивании

Положение режущей кромки резца зависит от вида растачивания. При черновом растачивании режущую кромку рекомендуется устанавливать на высоте центров или немного ниже. При чистовом растачивании режущую кромку нужно располагать выше линии центров примерно на 1/100 диаметра отверстия, учитывая, что вследствие силы, возникающей от сопротивления срезаемой стружки, резец может быть отжат вниз.

Выбор режима резания при растачивании

На выбор параметров режима обработки в первую очередь влияет угол заточки, который имеет резец, материал (тип, марка металла), с каким будут проводиться работы, размер канала в поперечнике и некоторые иные факторы. Основные параметры режима обработки:

- глубина, на которую будет проводиться рез (t);

- скорость подачи инструмента в канал (s);

- скорость съема толщины металла (v).

Так, при обработке получистового характера рекомендуется углубляться в пределах 3.0–0.5 мм, при чистовой обработке – 1.0–0.1 мм. При глубоких каналах и большом съеме металла следует увеличивать подачу инструмента, чтобы снизить вибрацию.