Преимущества покупки в

Выполним заказы в Москве и других городах СНГ. Сотрудничество с нашей организацией оставит положительные моменты, направленные на партнерские отношения. Профильное оборудование, наличие высокоскоростной линии по резке, станков, фигурных ножей позволяет выполнять заказы сложных конфигураций, любых объемов. Мы ценим наших клиентов, предоставляем качественные услуги. С нами вы получите выгоды:

- Низкие цены;

- Реализуем жесть в листах;

- Лакирование и литографирование в кратчайшие сроки;

- Экономичность материала при правильном раскрое до 15%;

- Оперативная доставка;

- Специальные предложения, скидки;

- Гарантии качества.

Приоритеты компании направлены на улучшение сервиса, продвижение новейших технологий, с помощью которых достигается безотходность. Сокращение производственных излишек снижает финансовые затраты и способствует развитию бизнеса наших заказчиков.

Листовой металл режется разными способами и инструментами. Один из вариантов — применение роликового ножа. Приспособление используется в промышленных или домашних условиях. На рынке представлены заводские модели, но изготовить роликовый нож для листового металла своими руками, осуществимая задача. Такую возможность определяют объёмы обрабатываемого материала и экономическая целесообразность.

Роликовый нож по металлу — приспособление, предназначенное для разделения листового металла на две части. Принцип действия основан на разрушении прочностных связей обрабатываемого материала на локальном участке.

Силовое воздействие на металл осуществляется по двум параллельным плоскостям. Векторы силы направлены друг к другу. Пример: бытовые ножницы или промышленная гильотина.

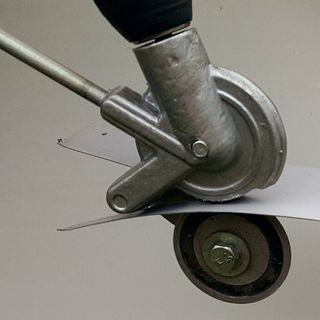

В роликовых ножницах, силовые части выполнены в виде двух дисков. Внутренние (обращённые друг к другу) режущие поверхности находятся в одной плоскости. Края роликов заходят (смещены) на малое расстояние в перпендикулярной плоскости. При движении (вращении) приспособление надвигается на металлический лист.

Лист, зажатый между двумя дисками, в точке контакта испытывает воздействие от двух сил. Происходит деформация сдвига и разделение материала. Диски, совершая поступательно-вращательное движение, смещают точку контакта в направлении реза. Таким образом осуществляется процесс непрерывной обработки листового железа.

Порядок действий при самостоятельном изготовлении станка

Собрать качественный станок своими руками получится, только изучив каждый из ключевых элементов по отдельности.

Двигатель

Мощность электродвигателя зависит от того, насколько твердый вид металла будет обрабатываться, как часто будет использоваться самодельная машина. Оптимальный диапазон мощностей – от 1,5 до 3 кВт. Количество оборотов должно быть не менее 2500 за минуту. Нельзя забывать про требуемую силу тока. Для домашней мастерской лучшим вариантом подключения будет общая сеть 220 вольт. Желательно выбирать двигатель с возможности изменения количества оборотов.

Отдельно нужно поговорить про диаметр отрезных дисков. Оптимальные размеры от 300 до 400 мм. Чем больше диск по размеру, тем больше оборотов он требует для качественной обработки. Однако, на любом расходнике указывается максимальное количество вращений за минуту, которые допустимы во время разрезания. Чаще всего максимум находится на показателе 4400 оборотов за минуту.

Привод

Чтобы сделать привод, нужно использовать ременную передачу. Для ее изготовления необходимо найти два шкива, которые будут равны по диаметру. Один шкив закрепить на валу от электродвигателя. Второй устанавливается на приводном валу абразивного диска. Далее вал оснастки закрепляется на двух подшипниках. Двигатель должен быть установлен с тыльной стороны готового маятника. Для этого используются 4 болта. Крепежные элементы должны устанавливаться в прорезях, с помощью которых двигатель можно будет смещать, на 5 сантиметров. Это позволит выбирать оптимальное натяжение ремня. С передвигающимся двигателем на самодельном станке проще менять расходники, ремни.

Консоль маятник

Консоль является ключевой частью оборудования, от сборки которой зависит точность резов. Для основания маятника понадобится две втулки, которые требуется изготовить из металлического квадрата размерами 4х4 см. Их высота не должна превышать 10 см. В стойках нужно проделать отверстия, которые нужно для закрепления вала-втулки. Далее к нему приваривается коромысло. Устанавливается поверхность для закрепления электродвигателя. Рычаг для опускания диска к заготовке высчитывается зависимо от желания человека.

Рабочий стол

Принципы изготовления рабочего стола:

- Сделать разрез, через которые будет проходить диск во время разрезания металлических заготовок.

- Размеры выбираются зависимо от того, какой ход у маятника, диаметра оснастки.

- Дополнительно можно соорудить механизм протяжки.

- Установить боковой прижим, чтобы можно было зажимать заготовки во время разрезания.

Оптимальная толщина листа металла под рабочий стол — около 4 мм.

Самодельный рабочий стол

Самодельный рабочий стол

Роликовые ножницы и особенности резки листового металла

В металлообрабатывающей промышленности для обработки листового материала используются роликовые ножницы или ножи. Ножами этот инструмент называют по причине того, что его работа основывается на применении двух режущих дисков. Процесс резания основывается на том, что ролики вдавливаются в листовой материал с двух сторон — сверху и снизу. При этом происходит его разрезание без применения каких-либо острых ножей. Роль режущих и острых ножей играют ролики, которые соприкасаются стенками друг к другу с двух сторон.

Ролики не только режут листовой материал, но еще и облегчают процесс перемещения инструмента по поверхности листа. Это означает, что резать роликовым ножом не только удобно, но еще и эффективно. Если сравнить работу устройства с ручными ножницами, то следует отметить такие достоинства:

- Скорость — разрезать лист стали роликовыми ножницами можно за считанные секунды, а использование ножниц требует много времени, которое зависит от длины разрезаемого материала

- Качество реза — роликовый нож режет не только быстро, но еще и высококачественно. При этом отсутствуют сколы, искривления, изгибы и т.п. в месте получения реза

- Физическая усталость — резание ручными ножницами требует прикладывания физических усилий, в то время как применение роликового инструмента исключает такую потребность. Для разрезания необходимо только перемещать ножницы роликовые по направляющим, выполняя тем самым разрезание листа стали

Роликовые ножницы классифицируют по типам ножей на три вида:

- Они располагаются параллельно. Самая популярная разновидность режущего инструмента, который предназначен исключительно для раскроя материала на полосы, то есть резка выполняется в прямолинейном направлении

- Имеют один наклон. Они предназначаются для нарезания не только ровных полос листового материала, но еще и для вырезания заготовок круглого и кольцевого типа

- С несколькими наклонами. Такие роликовые устройства предназначаются непосредственно для нарезания разной формы заготовок — кольцевые, круглые, криволинейные и т.п.

После разрезания край материала не нуждается в дополнительной обработке, так как он получается ровным, без сколов и задиров.

Устройство и принцип работы

Инструмент состоит из основания и рычага. Детали соединены осью, вокруг которой вращается верхняя часть механизма. Простая модель ножниц имеет один режущий ролик сверху и опорную площадку для листа снизу. Простой механизм справляется с листами толщиной до 0,5 мм и режет только по прямой линии.

Основные виды роликовых ножниц оснащены двумя дисками. Нижний закреплен в корпусе на неподвижной оси. Верхний нож перемещается перпендикулярно направлению реза для регулировки зазора между режущими кромками. Ролики имеют перпендикулярные стороны относительно режущей кромки в ножницах для резки небольших партий заготовок из тонкого листа по прямой. Сточенные под углом торец и обод увеличивают производительность и технические возможности инструмента.

Лист продвигается в зону реза и постепенно, по радиусу дисков, сдавливается режущими кромками. Происходит разрушение связей на кристаллическом уровне. Торец разрезанных деталей имеет ровный край с немного загнутой верхней кромкой. На нем хорошо видно зерно металла.

Инструмент перемещается вдоль шаблона или по разметке. Форма детали повторяется многократно с одной установки инструмента и приспособлений. Тонкие единичные заготовки с большой площадью удобнее резать при фиксированном положении ножниц. Рабочий вручную перемещает лист в соответствии с разметкой.

Работа роликовыми ножницами (Фото: Instagram / sferainnova)

Дисковые ножи по металлу

Довольно часто можно услышать — Куплю дисковые ножи по металлу. Действительно одна из конструкций промышленных ножей имеет круглую форму. Как правило, такие ножи мы изготавливаем из следующих отечественных сталей ШХ15, 6ХС, 9ХФ, 9ХС, ХВГ и пр. Дисковый нож по форме напоминает большую шайбу, по внешнему контуру режущую кромку. Резка дисковыми ножами намного облегчает работу от классических ножей таких материалов как листовой металл или пластик.

Цена дискового ножа может значительно колебаться от следующих факторов: материала, заточки (прямая, двухсторонняя, односторонняя, фигурная), крепления ножа.

Вы можете прислать нам по электронной почте чертеж или эскиз, и мы сможем в кратчайшие сроки рассчитать Вам не только изготовление дискового ножа, но и сориентировать по стоимости заточки (перешлифовки) уже существующих у вас ножей. С нашими готовыми изделиями можете познакомиться в фотогалереи.

Дисковый нож или иначе называемый верхний либо орбитальный нож – один из самых популярных видов инструмента, используемый в промышленности. Сегодня его используют для различных стадий производственного процесса, самые востребованные сферы:

· Разрезание бумажных либо картонных гильз;

· В швейной промышленности;

· Разрезание твердых или многослойных материалов;

· При работе с металлом и деревом;

· При изготовлении туалетной бумаги;

· В пищевой промышленности.

Дисковый нож купить можно с односторонней либо двухсторонней заточкой, часто используется прямая или фигурная заточка.

Дисковый нож: что нужно учесть при покупке

Особенно обратите внимание на качество выполнения дискового ножа. Если необходим нож дисковый раскройный, то особенно важна точность исполнения изделия, также нужно тщательно подобрать размер, исходя из особенностей оборудования

Если выбрать размер ножа неправильно, то это может привести к продольному или поперечному биению. Ошибка даже в 0,002 мм при работе с высокоточным оборудованием приводит к расшатыванию дискового ножа на валу, из-за чего целый узел может выйти из строя.

Особенно важно использовать при производстве таких изделий качественное сырьё, очное оборудования и осуществлять тщательный контроль за процессом. Большинство разработчиков таких изделий добросовестны и используют очень прочную сталь, а вот точность исполнения того или ножа может отличаться

Стоит ориентироваться на репутацию того или иного производителя на рынке и отзывы потребителей.

Дисковый нож: строение и особенности функционирования

В центре любого изделия расположено специальное отверстие, которое нужно для посадки на ось. Существуют отверстия с пазами или выступами, ширина кромки может зависеть от того, какой именно нож используется, например, нож для ткани дисковый существенно отличается от детали для резки по металлу.

Некоторые изделия состоят из нескольких секторов, у некоторых присутствуют вспомогательные отверстия для крепежа на конкретном приборе: чаще всего такие изделия изготовляются на заказ.

Орбитальные ножи очень сложны в изготовлении, они должны быть очень точными, параметры должны идеально совпадать как в продольной, так и в поперечной плоскости. Также при производстве учитывается и то, насколько быстро будет вращаться нож, некоторые модели вращаются со скоростью движения материала, некоторые имеют большую скорость.

Эти параметры существенно влияют на стойкость лезвий, например, дисковый нож для раскроя имеет совершенно другие параметры, чем изделия для работы с металлом. Если Вы правильно выберете угол заточки и вид режущей кромки (ориентируясь на параметры работы), то со временем сможете и работать даже с более плотными материалами.

Дисковый нож купить: как выбрать тип режущей кромки

При выборе промышленного орбитального ножа стоит учесть особенности каждого типа заточки.

· Двусторонняя заточка – в этом случае нож затачивается с обеих сторон. Заточить углы можно как к одной, так и другой плоскости, что существенно влияет на сферу применения такого изделия.

Плюсы и минусы оцинкованного металла.

Преимущества:

- максимально возможный срок службы (изделие не только сохраняет свои качества, но и внешний вид);

- элементы из оцинкованного металла можно не красить (опять-таки экономия на краске);

- покрытие из цинка на поверхности металла прочно соединено и поэтому при изгибе или растягивании слой цинка не скалывается и остается прочным;

- выдерживает длительные нагрузки;

- пленка из цинка соответствует экологическим стандартам и абсолютно безопасная для людей и животных;

- продукция из оцинкованного металла стоит дешевле, чем из нержавеющей стали;

- матовая поверхность имеет привлекательный внешний вид.

Недостатки:

- с каждым годом теряется толщина слоя;

- оцинкованный лист не подвергается соединению сваркой;

- перед нанесением покрытия не требуется никакой предварительной подготовки;

Где же применяют оцинкованную сталь?

- В строительстве (делают профнастил, металлочерепицу).

- Изготавливают водопроводные трубы.

- Вентиляционные каналы.

- Подоконники, водостоки, крыши.

Чем можно разрезать оцинкованный металл?

Итак, чем же можно разрезать оцинкованную сталь? Сначала при выборе инструментов нужно определиться с задачами. Нужно учитывать аккуратность среза и возможность повреждения защитного слоя. На стройке часто используют электроножницы, но срез от них получается не очень ровный. Преимущество такого аппарата – скорость. В домашних условиях лист можно разрезать ножницами по металлу. Конечно, этот метод очень долгий и требует применение силы. И все-таки есть инструменты для резки оцинковки! Одним из самых быстрых способов резки оцинкованного листа считается резка болгаркой. Но и здесь есть минусы – рваный срез, который потом придется дополнительно обрабатывать и выравнивать. И к тому же болгаркой нельзя разрезать профнастил, так как искры при резке повреждают полимерное покрытие. Так же оцинковку можно разрезать ножовкой по металлу. Это самый дешевый инструмент, но при такой работе нужно очень много времени. Если нужно в листе вырезать круг, то с этой задачей справится электролобзик. Он работает очень быстро и аккуратно. Единственный его недостаток – очень шумный. Иногда для резки листа применяют циркулярную пилу. Но и здесь есть минус – нужен напарник, чтобы держать металл. Все эти способы, конечно, мало пригодны для промышленных масштабных проектов, да и для небольших частных проектов, носящих коммерческий характер. Для больших и малых производств больше подойдет лазерная или плазменная резка оцинкованного листа. Но с появлением плазменной резки и полноценным освоением этой технологии лазерная резка отошла на второй план. Поэтому мы и рассмотрим подробнее именно резку оцинкованного металла при помощи плазмы.

Принцип выбора

Ножницы выбираются в соответствии с работой, которую они должны выполнять. Для быстрого раскроя листа до 1 мм толщиной по ровной линии достаточно инструмента с одним подвижным роликом.

Чтобы вырезать плавные линии, работать с прокатом до 1,6 мм, производить раскрой без специальной плиты со струбцинами, подойдут модели с 2 вращающимися дисками.

Ролик со скошенными поверхностями и режущей кромкой с углом 82–75⁰ подойдет для обрезки краев штампованных листовых деталей, прямой и фигурной резки листов до 2 мм. Заточенные под углом на обеих поверхностях ножи снижают усилие, прикладываемое к устройству для работы. Они позволяют обрезать излишки металла на деталях, расположенных в разных плоскостях.

При покупке инструмента нужно обратить внимание на следующие факторы:

- материал основания и корпуса;

- наличие ручки и ее удобства;

- способа регулировки зазора между дисками;

- возможностью демонтажа роликов для переточки и замены.

Прочный металлический каркас конструкции гарантирует ее долговечность. С удобной ручкой можно работать долго, с большими нагрузками. В процессе работы диски можно несколько раз перетачивать.

Преимущества и недостатки

Преимущества:

- безопасная работа;

- малый размер, вес;

- высокая производительность;

- простое устройство;

- ровная обрезанная кромка;

- простота настройки;

- возможность разрезать листы из цветного, черного металла.

При резке металла ножницы перемещаются с помощью ручки или электродвигателя вдоль линии шаблона или разметки. Непрерывность реза увеличивает производительность работы, уменьшает нагрузку на руки. Компактное устройство режет рельефные листы в любом направлении.

По своей конструкции устройство простое. Его легко можно сделать самостоятельно. Настройки изменяются поворотом всего одного винта. В результате режутся все материалы, включая вязкую медь и хрупкий алюминий.

Недостатки:

- толщина разрезаемого листа ограничена;

- с неподвижным роликом режут только по прямой линии;

- модели с 2 вращающимися ножами не могут резать по малым радиусам;

- при вырезании отверстий им требуется точка вреза — малое отверстие, с которого можно начинать работать.

Инструмент используют на крупном производстве. Их устанавливают на автоматы и станки с ЧПУ.

Дисковые ножницы (Фото: Instagram / sferainnova)

Производители и стоимость

Самым известным изготовителем роликовых ножниц является компания Makita. Она предоставляет большой выбор моделей от облегченных с одним нерегулируемым роликом для листов менее 0,5 мм, до сложных многофункциональных механизмов, способных обрезать кромки и делать раскрой заготовок толщиной до 4 мм.

Изделия с маркировкой SMR выпускает российская компания СтанкоПоставка. Она производит промышленные и ручные модели ножниц для фигурной резки.

Фирма Van Mark (США) выпускает прочные, удобные дисковые ножи. Они имеют металлическое основание, пластиковый кронштейн для крепления и управления.

Промышленный образец или собственная конструкция

Дисковые ножи для резки металла выпускают промышленным способом, но можно изготовить своими руками. Для принятия решения о целесообразности создания инструмента вручную, необходимо учесть ряд факторов:

- Интенсивность эксплуатации оборудования. Для предприятия, выпускающего товар серийными и среднесерийными партиями, лучше приобрести промышленный образец. В сочетании с качеством изготовления, вы получите возможность точно настраивать инструмент. Дополнительный плюс — эргономичная конструкция, влияющая на удобство пользования.

- Требуемое качество реза. В домашних условиях, создать приспособление, обеспечивающее точность в десятые доли миллиметра, достаточно затруднительное мероприятие.

- Экономическая составляющая. Промышленное изделие стоит 20-70 тысяч рублей (только нож). Реальные затраты на изготовление собственного инструмента (кроме труда) редко превышают 5 тысяч рублей. Причём, в эту сумму входит опорная часть (станок).

- Временной фактор. Конструирование и изготовление ножа займёт до двух недель. Заводское изделие покупается за один-два часа. Свой нож обойдётся дешевле, но есть поговорка-присказка, пришедшая из-за рубежа: «время-деньги».

Отсюда, решение бытовых задач или небольшая мастерская — это инструмент, созданный своими силами. Интенсивная эксплуатация: длина ежесуточного реза более 20-50 метров, — необходимо приобретать промышленное оборудование.

Роликовый нож своими руками

- Роликовые ножи для металла

- Самодельные роликовые ножи

- Из чего можно изготовить нож

Как сделать роликовый нож для листового металла своими руками. Из чего можно изготовить самодельный роликовый нож?

Резка металла в домашних условиях – процесс достаточно утомительный. Да и качество её зачастую оставляет желать лучшего, вынуждая проводить дополнительную обработку полученных граней. Исправить ситуацию во многом позволяет задействование специальных приспособлений, в том числе и изготовленных своими руками. Об одном из таких устройств, а именно о роликовом ноже, мы с вами сегодня и поговорим.

Роликовые ножи для металла

Роликовый нож обретает сегодня всё большую востребованность и популярность. Связано это не только с высокой продуктивностью подобного приспособления, но и достаточно простым его устройством. Принцип действия механизма прост – два режущих диска-ролика вращаются в разные стороны, вдавливаясь в поверхность металла и проводя, таким образом, его резку. Трение между металлом и ножами обеспечивает беспрепятственное продвижение заготовки по инструменту. В подавляющем большинстве случаев роликовые ножи для резки листового металла включают в себя два вращающихся ролика – верхний и нижний. В зависимости от используемой вариации режущего элемента, подобные инструменты могут быть классифицированы следующим образом:

- Ножи параллельного положения – используются для резки металла на полосы, обеспечивая при этом весьма приемлемое качество;

- Кромки с одной наклонной – данная группа позволяет проводить не только продольную нарезку материала, но и вырезать кольцевые и круглые заготовки;

- Ножи с несколькими наклонными – подобные устройства дают возможность проводить эффективный рез заготовок круглой, криволинейной или же кольцевой формации при небольшом радиусе.

Стоит заметить, что все вышеперечисленные вариации прекрасно справляются с резкой листовой стали, при этом обрезанные края не требуют к себе дополнительного внимания и последующей обработки.

Самодельные роликовые ножи

При всех своих несомненных преимуществах, даже наиболее простая модель роликового ножа имеет вполне приличную стоимость. Этим и обусловлена нецелесообразность его приобретения для проведения разовых работ или же периодического задействования. Впрочем, оптимальное с финансовой точки зрения решение всё же существует – роликовый нож вполне можно изготовить своими руками в домашних условиях.

Конструкция подобного приспособления может быть самой разной. Наиболее распространённые вариации представлены ниже (фото, фото 2). Но в любом случае, основная часть остаётся неизменной – режущий нож. Изготавливать его следует из максимально прочного и надёжного стального сплава, прочностные показатели которого в обязательном порядке должны превосходить аналогичные параметры у разрезаемого материала. При несоблюдении этого условия качество реза будет невысоким, что потребует дополнительной обработки обрезанных кромок.

Практика показывает, что рабочий ресурс ножей фабричного производства составляет порядка 25 км листовой стали, при условии, что толщина её составляет 0,5 мм. При большей толщине ресурс соответственно будет ниже. Впрочем, инструмент можно без проблем заточить и продолжить его эффективное функционирование.

Если же говорить о ресурсе самодельных ножей, то он находится в прямой зависимости от того материала, из которого выполнены режущие части агрегата.

Особенности домашнего изготовления

Инструмент, отличающийся отсутствием «зверского» шума при работе, не требующий электроэнергии, можно назвать идеалом. Однако станет он таким совершенством только в одном случае — если правильно подобрать материалы для его изготовления. Лишь они обеспечат отсутствие проблем при обработке, а также долгий срок службы, мало отличающийся от того, что имеют «профессиональные» коллеги — заводские роликовые ножи. Нет, разница все же есть: дома можно собрать только тот механизм, который предназначен для прямолинейной резки. Но чаще всего домашним мастерам требуется именно она.

- Режущие элементы. Два ножа, располагающихся сверху и снизу в одной плоскости, обязательно изготавливают из высококачественного сплава, чья прочность должна быть выше, чем у обрабатываемых листов. В роли ножей выступают подшипники, удовлетворяющие этим требованиям. Чем больше их диаметр, тем выше будет скорость резки. Материал-идеал — инструментальная углеродистая сталь.

- Основание (станина с направляющими), по совместительству — рабочая поверхность, на которой располагается разрезаемый лист, перемещаются роликовые ножи.

- Корпус инструмента. Потенциальный материал — стальной уголок, имеющий определенные характеристики: линейные размеры — от 40 до 60 мм, толщину — 3 мм.

- Дополнительные детали: для надежного прижимания материала — фиксаторы (например, ручка, рукоятка), устройства, регулирующие зазор между режущими дисками.

Самая большая трудность при подготовке к работе — подбор достойного материала для роликовых ножниц. Для их изготовления используют подшипники, чей диаметр зависит от корпуса инструмента, однако чаще выбирают детали 20-30, 50 мм. Грани их стачивают точно под углом 90°. В противном случае качественное, эффективное изделие собрать не получится.

Изготовление роликового инструмента

Для работы потребуются:

- два шарикоподшипника (204 либо 205, или другие), одинаковый размер их — условие необязательное;

- труба из стали для рукоятки;

- уголок (40-60 мм, примерная длина — 300-400 мм);

- крепеж — болты, гайки, шайбы и т. п.;

- инструменты: болгарка, дрель, сварочный аппарат.

Весть процесс выглядит таким образом:

- Из уголка вырезают деталь необходимых размеров. На обоих шарикоподшипниках под острым углом стачивают кромку.

- В детали-уголке сверлят отверстие для закрепления подшипника. Для его фиксации используют болт, имеющий потайную шляпку, и шайбу, обеспечивающую требуемый прижим к полке уголка.

- Крепят будущий нож так, чтобы его край выступал за ребро уголка на один-два миллиметра. Чтобы иметь возможность регулировки, шайбу подкладывают с внутренней стороны. Шляпку болта утапливают в основание профиля. Если это невозможно, то паз делают в верстаке.

- Отрезают от профиля второй элемент, он вдвое короче первого, на котором уже закреплен подшипник. Из него болгаркой вырезают деталь, заостренную с одной стороны. На ее торцевой части, просверлив отверстие, фиксируют второй будущий нож.

- Новую заготовку приваривают к большому элементу так, чтобы верхний и нижний подшипники соприкасались вплотную, а расстояние от наружной обоймы до полки основания составляло около 1 мм.

- Последний этап — приваривание рукоятки, которую предварительно сгибают так, как удобно мастеру.

Изготовленный режущий инструмент будет в состоянии резать металлические листы, чья толщина составляет максимум 0,5 мм. Так как изнашивание кромки шарикоподшипников — неизбежное зло при эксплуатации, необходимо предусмотреть устройство для их удобной, точной регулировки.

Роликовый нож для листового металла своими руками — хороший способ значительно упростить работу, сократить время на обработку материала, минимизировать число дефектов, количество мусора, а также избежать длительных физических «упражнений». Поэтому описанный механизм, сделанный самостоятельно, не только выгоден в плане экономии, он — идеальная замена как ножницам по металлу, так и промышленной гильотине.

Так как то, что написано «пером», не всегда позволяет досконально понять все этапы работ, без вспомогательного видео представить четкую картину довольно трудно. Именно оно, описывающее весь процесс, находится здесь:

Скоро Новый Год 2020. Посмотрите как украсить комнаты, кабинет, класс в школе. А также как сделать новогодние поделки своими руками.Посмотреть

Похожие материалы:

Из чего можно изготовить нож

Варианты могут быть самыми разными, здесь нужно обращать внимание на то, что именно планируется резать. Так, если это будет не самая прочная по своей структуре листовая сталь, в том числе, алюминий, оцинкованный металл и прочие подобные материалы, вполне подходящим решением будут самые обычные подшипники. Правда для этого придётся провести предварительную заточку их торцов

Правда для этого придётся провести предварительную заточку их торцов.

Для проведения резки, один из роликов, тот, который будет играть роль приводного, устанавливается на рукоять, за счёт которой и будет осуществляться прижим ножа к металлу

Обратите внимание, чем больше диаметр подшипников, тем с большей скоростью можно будет проводить резку материала

Чтобы процесс резки проходил с максимальным комфортом и точностью, приспособление можно дополнительно оснастить направляющими – сложности особой это не составит, зато в дальнейшем гарантировано сослужит добрую службу.

Полученный инструмент достаточно универсален и его вполне можно использовать в комплексе с самым разным металлообрабатывающим оборудованием, в том числе и листогибочными станками, изготовить которые также можно самостоятельно в домашних условиях.

Разновидности

Инструмент для резки бывает ручным, с электроприводом. Первыми инструментами для резки пользуются в домашних мастерских, бригадами кровельщиков, автослесарями. Электрические модели устанавливают на производстве.

По расположению режущих роликов и их подвижности, различают ножницы:

- с неподвижными роликами;

- с одним подвижным роликом;

- с двумя вращающимися ножами.

Модели с неподвижными роликами используются для резки полос по ровной линии. Устройство движется вдоль линейки, или закрепляется неподвижно и через него протягивается лист. Раскрой ограничен толщиной листа до 0,7 мм.

Пользуясь инструментами для резки листа с верхним вращающимся роликом, рабочий затрачивает сил на 20–30% меньше. Металл скользит по нижней опоре под вращающийся круглый нож. Кроме ровных полос, ножницы могут резать лист по дуге радиусом более 1 м.

Два вращающихся ножа со скосами по плоскостям, образующим режущую кромку, способны вырезать сложные фигурные детали, резать профилированный лист. Минимальный радиус поворота моделей от 50 мм. Ножницы с подвижными роликами легко скользят по металлу, разрезая его. Проводя роликами по разметке, получают сложные по форме заготовки. Для изготовления больших партий используют шаблон.

Ножницы с одним подвижным роликом (Фото: Instagram / sferainnova)

Устройство роликовых ножниц

Эти ножницы состоят из двух металлических роликов, которые выполнены из сплавов высокой твердости, только это обеспечит надежную работу самодельного инструмента. Они выполняют функцию ножей и крепятся на специальной рукоятке. Для стабилизации детали можно дополнительно оборудовать данный инструмент направляющими, которая позволяет сделать срез таким как надо.

Ролики могут быть направлены относительно друг друга различными способами. Существует три основных разновидности:

- параллельно направленные;

- один прямой другой под уклоном;

- оба под уклоном.

Первый вид используется в основном для деталей, которые обрезают под прямым углом. Последний для того, чтобы вырезать круглые детали, второй же является промежуточным его можно использовать как для резки прямых изделий, так и для сложных конструкций. Любую из этих конфигураций можно собрать в домашних условиях.