Опыт модернизации станков с ЧПУ: практические проблемы и пути их решения

Техническая политика в области станков с числовым программным управлением, которые эксплуатируются сейчас, должна входить в общую техполитику предприятия в целом .Обобщенно она должна включать: одинаковую для всего предприятия модернизацию единиц оборудования с программным управлением (краткосрочный, среднесрочный и долгосрочный планы); постоянный контроль способов программного управления и их средств, доработку планов, существующих сейчас с учётом новых тенденций; осуществление контроля по эффективности мероприятий по модернизации, которые уже выполнены.

Надо отметить, что особое внимание нужно уделить унификации таких средств, как аппаратные и программные средства, которые используются для модернизации систем с ЧПУ. Существует большое количество предприятий, у которых все еще есть серьёзные трудности от большого количества образцов, которые эксплуатируются в системах ЧПУ несовместимость управляющих программ друг с другом и разных типов конструкций, а также решениями технического характера и огромным списком запчастей и комплектующих, которые необходимы для ремонта)

Это положение вещей результат трудностей, имеющих место быть, когда приобретается оборудование программно-управляемого типа, которое было 50 лет назад, в то время, когда, в общем-то в основном и шло создание современного парка оборудования с программным управлением. Однако странно то, что рынок переполнен товарами нужного качества, количества и цены, а «программная» и «аппаратная» проблемы не просто есть, а даже увеличились в несколько раз. Руководство предприятий берет на себя смелость приобретать ЧПУ-системы с разными вариантами архитектурного плана. Потом, когда нужно будет решать задачу комплексной автоматизации и включения станков ЧПУ в одну автоматизированную систему предприятия, возникнут проблемы, сильно превышающие те, которые возникают сейчас при эксплуатации немодернизированного парка систем ЧПУ.

С повышением функциональных возможностей станков с программным управлением и расширением областей их применения управляющая программа всё больше и больше определяет технико-экономические результаты деятельности конкретного предприятия. Такой высокий статус неизбежно ставит вопрос о постоянном контроле за состоянием управляющей программы.

Слабые вычислительные мощности систем ЧПУ ранних поколений не позволяли организовать должный контроль за доступом к управляющей программе. В лучшем случае он ограничивался механическим ключом, одинаково доступным оператору, наладчику, программисту-технологу и ремонтнику. Следствием этого стала широко распространённая практика использования двух вариантов управляющих программ. При этом один вариант предназначается для нормировщицы (в нём скорости подачи были сознательно уменьшены, а паузы увеличены), а второй для работы, тем более, что часто оператор одновременно выполняет функции наладчика.

Ещё раньше для изменения скорости подачи использовали корректоры подачи, расположенные на станочном пульте оператора, но со временем нормировщицам вменили в обязанность перед изготовлением контрольной детали проверять их положение. Для проверки же соответствия кода управляющей программы оригинальному коду навыков нормировщицы явно недостаточно (особенно, если учесть не очень удобный интерфейс оператор- система ЧПУ).

Самым простым и вместе с тем достаточно эффективным способом решения этой проблемы является использование системы паролей. При этом для каждого аспекта процесса эксплуатации целесообразно иметь свой пароль, обеспечивающий доступ только к тем функциям и информационным массивам, за которые этот аспект отвечает. Для выполнения некоторых функций (например, для изменения уже включённой в технологический процесс управляющей программы) целесообразно использовать двойной пароль (например, программиста-технолога и администратора). Таковы вкратце рекомендации со совершенствованию процесса модернизации станков с ЧПУ.

Подробности

С целью улучшения технологических показателей проводится технологическая модернизация — установка новых узлов и агрегатов. В понятие технологической модернизации включена реновация. Этот процесс означает замену выбывающих производственных фондов (морально и физически устаревших) на более новые.

В процессе модернизации ремонт предусматривается как обязательный этап. На производстве проводится не только обязательное совершенствование и улучшение работы оборудования, но и ремонт, включая все технические устройства, независимо от их работоспособности.

С неисправным оборудованием проводят следующие мероприятия:

— полная диагностика,

— полная диагностика,

— выявление повреждения либо поломки,

— замена определенной детали,

— чистка всех механизмов от загрязнения и ржавчины,

— замена деталей внешнего характера.

В процессе модернизации и ремонта заменяются либо дорабатываются конкретные функции или детали системы, что позволяет улучшить функциональность и эффективность работы оборудования.

На предприятии одним из направлений инвестиций являются инвестиции в модернизацию производства. Перед принятием решения о модернизации нужно проанализировать работу каждого отдельного участка и выявить наиболее проблемные места. В данном случае уместно проведение поэтапной модернизации для того, чтобы поднять на более высокий уровень отстающие по производительности участки. Планируя модернизацию, необходимо учитывать не только явные издержки производства, но и скрытые.

К скрытым затратам можно отнести:

— расходы на обновление (модернизацию) инфраструктуры (система электро- и газоснабжения, вентиляция и т.д.);

— расходы, связанные с обучением персонала, а также сокращением работников низкой квалификации;

— затраты, связанные с ростом объемов продаж;

— расходы, связанные с производством новой продукции (модернизация предполагает новшества в технологии);

— затраты на период простоя оборудования (если невозможен монтаж нового не останавливая производство на старом).

Ремонт оборудования и модернизация существуют в едином комплексе мероприятий: происходит замена изношенных и пришедших в негодность узлов на новейшие образцы. Расходы на мероприятия, связанные с ремонтом и модернизацией, впоследствии окупаются за счет увеличения производительности труда и эффективности производства.

Общие сведения

Процесс усовершенствования имеет важное значение для развития технологий

Если основная часть технического устройства исправна и нормально работает, но по ряду причин склонна к систематическим сбоям либо поломкам, возникает необходимость необходимо проведения модернизации оборудования с целью:

— повышения надежности работы;

— повышения надежности работы;

— улучшения качества продукции, применяя новые технологии управления;

— увеличения объемов производства продукции;

— установления причин возможных неисправностей и сбоев в работе, путем применения новейших методов диагностики;

— использование системы защиты для увеличения срока работы оборудования;

— совершенствование культуры производства.

Планируя проведение модернизации нужно сопоставить потребности и пожелания работников производства с финансовыми возможностями предприятия, обосновать и определить первоочередные задачи: какое оборудование необходимо модернизировать в первую очередь, а также составить план по проведению обновления технических мощностей

При составлении плана принимаются во внимание рационализаторские предложения

Конечно, руководствоваться исключительно экономическими возможностями недостаточно, нужно учитывать качественные характеристики: степень использования, процент износа агрегата, ремонтопригодность и др. На крупном производстве, как правило, функционирует множество единиц оборудования. Для того, чтобы определить какое требует первоочередной модернизации руководителю нужно иметь достоверную информацию от начальников производственных подразделений, получив от них планы по модернизации. Для согласования и систематизации данных для разработки программы на уровне всего предприятия лучше всего сформировать рабочую группу, состоящую из: финансового директора, директора по производству, главного механика, главного инженера, начальников цехов и других специалистов-профессионалов.

При наличии множества заявок и ограниченности в финансовых средствах, как правило, выбор осуществляется по следующим параметрам:

— уровень загрузки оборудования,

— износ технических средств («возраст»),

— ремонтопригодность и возможность приобретения инструмента.

Каждую заявленную единицу оборудования рассматривают отдельно, сопоставляя все параметры (сроки изготовления, наличие запасных частей, срок планового ремонта и т.д.).

Процесс модернизации включает в себя:

— промывку агрегатов с определенной периодичностью,

— осуществление замены масла по мере необходимости,

— проверка технологических параметров оборудования,

— выявление сбоев и неисправностей оборудования, влияющих на нормальную работу технического устройства.

В случае выявления конкретных неисправностей

Модернизация оборудования может проводиться не только как улучшение технологических качеств, но и как проведение ремонта. Нужно понимать, что каждое техническое устройство имеет свои параметры и характер работы. Поэтому слесарь должен учитывать все нюансы рабочего процесса устройства. В случае, если оборудование полностью вышло из строя и наладить его работу невозможно, то его отправляют на ремонт независимо от графика ремонтных работ. Ремонты бывают: капитальными, текущими, косметическими, восстановительными, плановыми.

Стоит отметить, что ремонт предусматривает не только устранение поломки, но и поддержание оборудованием полноценного исполнения первоначальных функций. Производится он в случаях, когда не представляется возможным замена пришедших в негодность частей на новые аналоги. Зачастую, старение оборудования происходит раньше, чем оно доходит до ремонта.

Какие устройства мы ремонтируем?

В перечень техники, которую мы восстанавливаем, входят:

- Токарные станочные системы.

- Фрезерные установки.

- Шлифовальные устройства.

- Сверлильные агрегаты.

- Пресса

- Гидромолоты

Подобные устройства активно используются в металлообрабатывающей сфере производства. Они существенно ускоряют рабочие процессы. Позволяют выполнять устранение поломок с максимальной точностью. Восстановительные мероприятия проводятся быстро, эффективно и основательно.

Причин для разработки комплекса мер по ремонту и модернизации существует множество. Это могут быть:

- Выход из строя электроавтоматики.

- Сбой системы управления.

- Технические неисправности привода.

- Нарушение в работе электроники.

- Износ токарных комплектующих, экструдера и других рабочих узлов.

Благодаря широкому опыту, ответственному подходу при исполнении заказов процедуры по замене, диагностике и обслуживанию производятся на основании подготовленного проекта. С минимальной погрешностью определяются места поломок. Выбираются наиболее эффективные схемы решения проблемы. Подбираются новые комплектующие с точно такими же техническими параметрами.

Процесс усовершенствования оборудования способствует повышению степени производительности техники. Он существенно облегчает задачи по внедрению различных систем для программирования рабочих операций. Увеличиваются точность, надежность, снижаются расходы энергетических ресурсов. Происходит безопасное управление полученными исходными данными. Появляются реальные возможности, чтобы найти пути для развития целых сетей, обеспечивающих взаимодействие с другими программными ресурсами.

Описание токарного станка

Токарный станок по дереву обладает одной ограничительной функцией: он способен лишь вращать заготовку из дерева. Столяр же способен из обычного куска дерева потихоньку вытачивать законченный предмет, к примеру:

- салатницы,

- коробочки,

- стойки перил,

- ножки для мебели,

- игрушки,

- корпус лампы,

- кубки,

- вазы.

В отличие от иных машин для обрабатывания дерева, использующихся только на тех или иных промежуточных этапах, токарный станок подходит для любых операций: от предварительной обработки до полировки. Необходимый инструмент — это желобчатые (в виде буквы «V» или цилиндрические) и плоские скребки, резцы, стамески всевозможных форм и размеров. Станок вертит заготовку, а рука мастера осуществляет контроль над движением резца. Исходя из того, какой предмет необходимо сделать, выделяют два варианта крепления заготовки.

В первом случае деревянная деталь крепится в горизонтальном положении между средоточиями передней и задней стенок. Второй метод учитывает то, что токарь по дереву крепит установку заготовки только лишь в передней «бабке» при помощи планшайбы или патрона. Если вы новенький в работе на данном станке, будет разумно приступать к работе через первый способ.

Токарный станок с электронной регулировкой (комплектация):

- выключатель «Пуск-Стоп»,

- станина,

- передн. и задн. бабки,

- переключатель скорости (с вариатором),

- шпиндель,

- поводковый центр,

- подручник (резцедержатель).

- центр задн. бабки,

- набор резцов.

Вариант комплектации:

- желобчатая стамеска,

- резец-майсель (2 мм),

- полукруглый резец,

- отрезной резец,

- скошенная стамеска (косяк),

- полукруглая стамеска — для отделки фасонной поверхности,

- желобчатая стамеска (рейер) — для черновой обработки.

Принцип работы

Все устройство станка укреплено на станине, которая сделана из алюминиевых, чугунных либо профильных балок или двух стальных брусьев. С одной стороны станины токарь по дереву размещает переднюю бабку, а внутри нее расположен электродвигатель (0,5−1,5 лошадиных силы). Он вращает шпиндель, имеющий конус Морзе, по необходимости вставляется поводковый центр (с одним острием и 2-мя, 3-мя или 4-мя ножами), планшайба или патрон. С противоположной стороны станка располагается задняя бабка, а ее центр поджимает заготовку, закрепляя ее в горизонтальном положении.

Все устройство станка укреплено на станине, которая сделана из алюминиевых, чугунных либо профильных балок или двух стальных брусьев. С одной стороны станины токарь по дереву размещает переднюю бабку, а внутри нее расположен электродвигатель (0,5−1,5 лошадиных силы). Он вращает шпиндель, имеющий конус Морзе, по необходимости вставляется поводковый центр (с одним острием и 2-мя, 3-мя или 4-мя ножами), планшайба или патрон. С противоположной стороны станка располагается задняя бабка, а ее центр поджимает заготовку, закрепляя ее в горизонтальном положении.

Подручник, поворачивающийся в любую сторону, располагается как можно ближе к болванке, направляет резец и поддерживает его.

На станках с ручной регулировкой частота (скорость) движения способна переключаться за счет рычага коробки передач, скорость которой от 450 до 2000 оборотов в минуту. В ней расположены шкивы с подшипниками.

В намного более сложных модификациях станков вместо коробки передач стоит электронный вариатор, дающий возможность мягко регулировать быстроту хода.

Обзор моделей токарных мини-станков

Если перед вами стоит задача приобрести токарный станок по дереву для бытового использования, то при поиске оборудования выбор следует делать в пользу импортных моделей. И дело здесь не только в том, что станки отечественных компаний отличаются более низким качеством в сравнении с зарубежными аналогами.Импортные модели токарных станков по дереву имеют более высокий класс мощности. Они могут использоваться в промышленных целях. Выбор такого оборудования достаточно большой. Вне зависимости от страны производителя большинство моделей собираются в Китае

Поэтому, выбирая такое оборудование для своей мастерской, необходимо обращать внимание на такие параметры, как цена, качество и функциональность. Лучшим выбором будет станок, у которого соотношение этих параметров оптимальное

Proma DSO-1000

Если говорить о самой доступной модели импортного токарного станка по дереву, то таковым является чешский агрегат Proma DSO-1000. Его минимальная стоимость составляет 6500 р. Он обладает мощностью 400 Вт. У него имеется возможность для регулировки частоты вращения шпинделя в диапазоне от 850 до 2500 об/мин. Вес этого станка составляет 35 кг. Он отличается достаточно компактными размерами:1450х250х370 мм.

HolzStar DB450

Если вы ищите станок с оптимальным соотношением цены и качества, то вам следует обратить внимание на модель HolzStar DB450. Этот станок китайского производства имеет минимальный ценник 12000 р. В своем оснащении этот токарный мини-станок имеет станину, выполненную из чугуна, благодаря которой при его использовании вибрация минимальна

А это означает, что при совершении операций обработка мелких деталей будет производиться с высокой точностью

В своем оснащении этот токарный мини-станок имеет станину, выполненную из чугуна, благодаря которой при его использовании вибрация минимальна. А это означает, что при совершении операций обработка мелких деталей будет производиться с высокой точностью.

Однако главное преимущество этого оборудования перед конкурентами — высокая скорость вращения шпинделя. Этот параметр можно изменять в диапазоне от 500 до 3150 об/мин. Что касается мощности оборудования, у этого станка этот параметр составляет 370 Вт. Вес станка равен 38 кг, а его габариты невелики — 820х300х430 мм.

JET JWL-1220

Еще одна модель, о которой стоит сказать — китайский токарный станок JET JWL-1220. От моделей, представленных выше, он отличается своей высокой ценой. Минимальная стоимость этого оборудования составляет 18500 р. Однако, платя такие деньги, вы получаете оборудование с большой мощностью 750 Вт. Основной элемент этого оборудования (станина) выполнен из серого чугуна. Из него же изготовлен ряд важных элементов этого станка. Благодаря выбору такого материала при совершении операций на этом оборудовании исключены вибрации. Двигатель, которым снабжен этот станок, имеет 6 скоростей и два режима.

При использовании первого режима частота вращения варьируется в диапазоне от 400 до 3300 об/мин. Второй имеет плавную регулировку от 500 до 3900 об/мин. Этот токарный станок можно легко зафиксировать, используя быстрозажимной рычаг. В оснащении станка имеются резиновые ножки, благодаря которым его смещение при совершении операций исключено. Дополнительно с комплектом оборудования производитель предлагает удлинитель станины длиной 710 мм. Что касается веса этого оборудования, то он составляет 45 кг.

Как работает станок с числовым программным управлением

Не необходимо думать, что для работы на токарном станке с программным управлением необходимо знать меньше, чем во время работы на механическом или полуавтоматическом станке. Для работы на нём также нужно:

- уметь читать чертежи;

- знать, какая скорость подачи и скорость проведения конкретной операции нужна;

- порядок обработки заготовок.

Исполняя долгое время одну и ту же операцию на станке, он отсутствует надобности перепрограммировать. Достаточно нажать кнопку пуск, как только в кулачках была зажата заготовка, что выполняется с помощью кнопок, присутствующих с наружной стороны закрываемого корпуса станка.

Для выполнения трудных деталей с самым разнообразным внутренним диаметром отверстия и разной шириной внешнего диаметра детали, наиболее выгоден станок с револьверной головкой. Станок с числовым программным управлением не обязательно будет работать только в режиме автомат. Панель управления станком имеет кнопки для ручного управления, что предоставляет шанс, не меняя программы, по чертежу выполнить деталь другой формы, если после неё снова будут производиться прежние.

Станки с программным обеспечением имеют управляемую как в ручном, так и в режиме автомат, пиноль, удерживающую длинные заготовки.

Физически работать на станке с ЧПУ легче, но перед тем как запустить станок в режиме автомат, нужно представить в каком порядке были бы проведены операции в ручном режиме, и заложить все сведения с помощью кнопок на панели в программу станка. Теоретические знания и способность обращаться с электроникой – это второстепенно, основное заключается в навыке работы на станке без ПО. Ведь под панелью находится все тот же станок для токарных работ, с теми же системами и рабочим принципом, только усилий от токаря при закреплении заготовки в кулачках, настройке скоростей, фиксации задней бабки потребуется намного меньше.

После пройденной всеми инструментами обработки, изделие отрезается резцом и падает в контейнер все в том же автоматическом режиме. Чистота пространства для работы оператора обеспечивается не только тем, что отходы по транспортёру вывозятся в специализированный резервуар, но и тем, что общий процесс обработки происходит в закрытом режиме. При проведении обработки детали в ручном режиме, наблюдать за ходом можно через большое смотровое оконце на крышке, которое даёт весь обзор отделываемой заготовки.

СТЕПЕНЬ ИЗНОСА ОБОРУДОВАНИЯ

Для принятия решения о модернизации оборудования необходимо определить степень его износа. Износ — технико-экономическое понятие, отражающее снижение уровня потребительских свойств машин и оборудования и уменьшение их работоспособности.

Для оценки рабочего состояния и физического износа оборудования рассчитывают процент износа объекта основных средств (оборудования) по формуле:

Процент износа = Амортизация / Первоначальная стоимость ОС × 100 %.

Первоначальная стоимость ОС — это сумма, которая была потрачена на приобретение или изготовление основного средства.

ПРИМЕР

Спектрометр атомно-абсорбционный был приобретен предприятием за 3 500 000 руб. Срок полезного использования данного оборудования — 10 лет, амортизация начисляется равномерно (линейным способом) один раз в месяц.

С момента покупки спектрометр эксплуатировали в течение четырех лет. Необходимо рассчитать процент его износа.

Амортизационные начисления = 0,40 × 3 500 000 руб. = 1 400 000 руб.

Процент износа: 1400 000 руб. / 3 500 000 руб. × 100 % = 40 %.

Таким образом нужно рассчитать износ всего оборудования, которое подлежит модернизации. Также следует определить не только физический, но моральный износ оборудования (неактуальность, несоответствие текущим задачам производства).

Электрооборудование станка токарного деревообрабатывающего СТД-120М

Электрооборудование станка токарного СТД-120 рассчитано для подключения его к сети трехфазного переменного тока напряжением 380 В с глухозаземленной нейтралью. В шкафу управления станка токарного СТД-120 находятся также трансформатор освещения 380/24 В. В качестве привода станка служит асинхронный двигатель. Управление станком производится с поста управления, расположенного на передней бабке станка. Подключение электрооборудования токарного станка СТД-120М к трехфазной сети напряжением 380 В и его заземление производит Заказчик. Включение станка без подключения его к магистрали заземления не допускается.

Преимущества миниатюрной модели

Малогабаритные установки для обработки металлических изделий обладают некоторыми преимуществами относительно заводских габаритных аналогов:

- подключить оборудование мастера могут к обычной бытовой электросети;

- имеется возможность дополнительного усовершенствования мини модели для работы в трехфазных сетях;

- количество энергопотребления существенно ниже;

- надежность сборки обуславливает эксплуатационный период более 20 лет.

Не каждый местный ремонтник способен выложиться для покупки профессионального полноценного станка, мини устройство стоит гораздо дешевле при условии практически одинакового качества конечного результата.

Минимальные размеры позволяют размещать токарные станки даже в небольших помещениях с достаточным притоком воздуха.

Простота использования открывает шанс совершенствовать профессиональное мастерство людям с минимальными азами профессии.

Модернизация токарного станка СТМ 550/350

Первая пробная, модернизация токарного станка СТМ 550/350 с установкой на более жёсткое основание для уменьшения кручения станины и увеличения устойчивости станка.

На даче была изготовлена основание из бывших в употреблении труб.

Добавлены две платформы под ноги станка, увеличивающие высоту установки станка над основанием, для удобства в уборке стружки.

Родной поддон переехал под основание станка и его можно выдвигать, что тоже способствует уборке.

При сварочных работах основание выгибает и чтобы не выводить места установки опор станка, были подложены пакеты с эпоксидной смолой наполненные металлическими опилками.

Операция проста, даём смеси начать твердеть и в этот момент ставим станок на пакеты, но не прикручиваем, а оставляем застывать смолу под весом станка.

После того как смесь станет твёрдой снимаем станок с основания и удаляем пакеты.

Атак выглядит смесь из опилок и смолы.

Теперь можно закручивать.

Трубы сварного основания, были заполнены пеной для снижения шума.

А родные резиновые ноги перенесены на новую подставку для большей устойчивости станка.

Мой станок потихоньку обрастает в округ себя, инструментом.

Мой балкончик.

Вот результат небольшой поломки, пришлось немного поработать над этим чудом, китайского станкостроения.

Пластик одним словом, он и в Африке пластик.

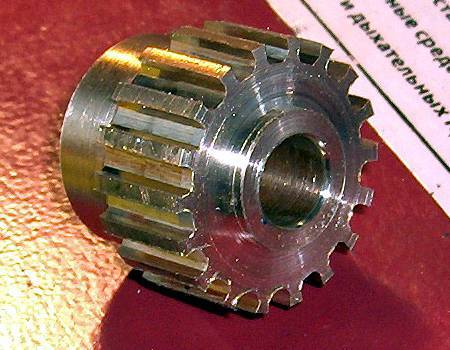

Поломка, развалилась шестерёнка в приводе станка.

Выход был простой, склейка старой детали, для изготовления новой.

Новая деталька, шкив.

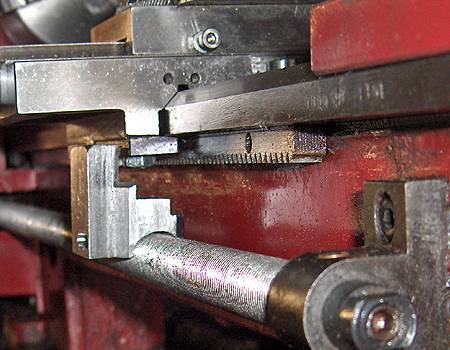

Зубы шкива нарезаны на новом фрезере.

С помощью самодельной оправки для фрез.

Да, обе игрушки, отлично дополняют друг друга.

В результате удачного пробного изготовления шкива привода, был изготовлен второй уже меньшего размера, что уменьшит обороты и увеличит крутящий момент.

Результат:

Максимум оборотов, на пониженной передаче.

Максимум оборотов, на повышенной передаче.

Отлично.

Снижение оборотов, значит увеличение мощности крутящего момента.

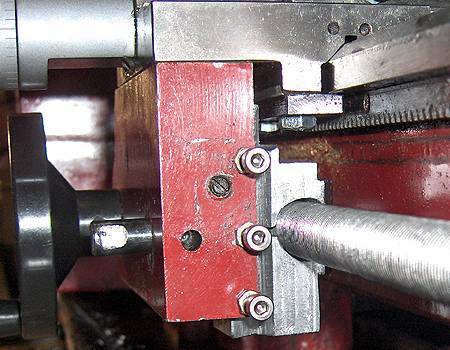

За одно, решил заменить полугайки, автоматической продольной подачи и установить кожух для защиты механизма ручной продольной подачи.

Родные полугайки изготовлены из чугуна, мои новые стальные, хотя это противоречит закону о трении, но с маслом пойдёт, всё будет нормально.

Козырёк вокруг вала был выдавлен при помощи стаканчика и пестика на фото их видно.

Вот, результат моих усилий. Не детская стружка маленького брата.

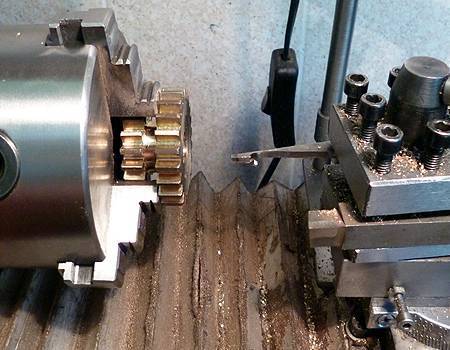

А это начальная стадия замены шестеренок передней бабки, заготовка шестеренок из бронзы.

Расточка отверстия в бронзовой заготовке.

Фрезером были нарезаны зубы на заготовках, при помощи самодельного приспособления ещё одной оправки для фрез.

Почти готово, но можно заметить что мелкая пара была переделана частично заново.

Из за того что, нельзя нарезать мелкую шестерёнку нет выхода для такой фрезы.

Осталось лишь, дорезать пазы под шпонку.

Делал это так.

Ну вот, теперь, готово.

Теперь нужно купить подшипники и заменить пластиковые шестерни, но это будет позже.

А пока замена пластиковых ручек, на алюминиевые, из собственноручно отлитых заготовок.

Заготовки отлиты из лома алюминия на даче.

Работа привода на склеенной шестерёнке.

Продолжение модернизации моего станка Калибр СТМ 550/350 с использованием новых шестерёнок и заменой подшипников в передней бабки можно посмотреть в этой теме. Разборка и сборка передней бабки, СТМ 550/350.

-

Назад

-

Вперёд

Услуги по модернизации станков

Замена изношенных комплектующих на новую элементную базу.

- Стоимость модернизации с восстановлением имеющегося станка в 4−6 раз ниже стоимости покупки такого же нового.

- Срок службы после модернизации достигает 10−15 лет.

- После модернизации Вы получаете технически более совершенный станок, установив его на прежнее место без дополнительных изменений в планировке цеха.

- Такой станок будет иметь гарантированно низкий уровень внутренних напряжений в станинах и других базовых деталях вследствие естественного старения.

- Увеличивается производительность станка.

- Повышается точность обработки деталей.

- Появляется возможность обмена информацией между станком и системой оперативного управления производством.

- Реализуется возможность удаленной диагностики оборудования.

Мы модернизируем станки путем

- внедрения новой системы управления;

- замены устаревших комплектующих на новую элементную базу;

- оптимизации параметров системы;

- установки современных измерительных систем и датчиков для осей станка;

- внедрения интеллектуальных приводных систем;

- восстановления изношенных механических поверхностей;

- ремонта направляющих станка;

- установки новых механических узлов — ШВП (шарико-винтовых передач), редукторов и др.

Конструкция токарного станка и фото его отдельных частей

В конструкции этого вида оборудования всегда присутствуют следующие компоненты:

- Электрическая часть. Речь о приводных электрических двигателях. Мощность различается от модели к модели. В группу входят и элементы, отвечающие за управление теми или иными частями станка. Главное – чтобы эти детали отвечали требованиям по безопасности.

- Коробка подач. При наличии такого конструктивного элемента станочный суппорт принимает энергию движения. Ходовые винты и валики выступают источниками этой энергии.

- Суппорт. Крепит режущие элементы конструкции. Обеспечивает подачу приспособлений, поперечную и продольную. Конструкция обязательно дополняется так называемой нижней кареткой, или несколькими. Держатели для токарных инструментов закрепляются на других каретках, вверху.

- Шпиндельная бабка, вмещающая сам шпиндель. Во внутренней части находится коробка скоростей. Станки по дереву тоже не лишены этой части.

- Фартук. Способствует тому, что движение валика преобразуется в перемещение суппорта. Ходовой винт тоже может участвовать в этом процессе.

- Станина. Относится к несущим элементам у токарных агрегатов. На нём монтируют другие элементы станка.

Выводы.

Делаем вывод о том, что модернизация позволяет получать станки с уже улучшенными характеристиками — как функциональными, так и техническими. Можно даже сказать, что на выходе получается уже совсем другой станок, так как он отличается более высоким классом точности и усовершенствованными приводами. В любом случае, эти станки в отличном состоянии и могут продолжать дальнейшую работу, утилизации их следует подвергать, пожалуй, только после полного износа всего оборудования. При модернизации вы не только избавите себя от необходимости думать об утилизации и закупке нового оборудования, но и сэкономите около 50% в материальном плане.