обо всём

Жилетка как модный тренд в детском гардеробе

Еще несколько лет назад, гардероб каждого малыша подбирался преимущественно из функциональных требований. Ведь на активных малышах одежда буквально «горит». Однако с такими особенностями ничего не остается, как только смириться, поскольку …

Применение газоблоков в строительстве

Использовать ячеистый бетон застройщики сегодня стали довольно часто. Это вполне естественно, поскольку подобный материал проявляет очень большие возможности. Используя его правильно, удается достигать отличного эффекта. Но все-таки результат во многом …

Аксессуары из нержавеющей стали

Данная статья расширяет кругозор тех, кто хочет приобрести аксессуары для ванной учитывая все важные характеристики данных изделий

Преимущества и недостатки

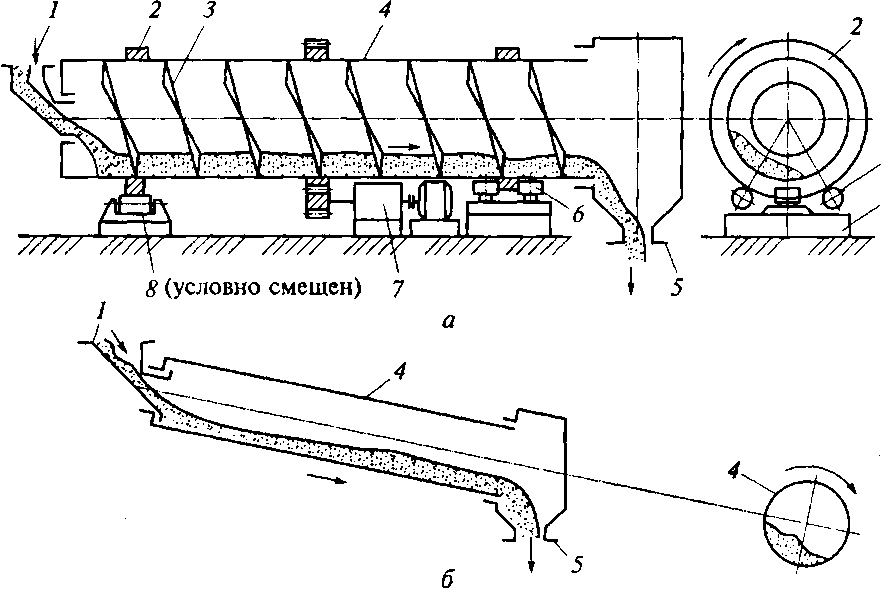

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания. Еще важным моментом можно назвать сложность в изготовлении

Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ. Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики. Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз. Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам. За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия. Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства. Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

https://youtube.com/watch?v=3YLfYrp2CMw

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции. Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.

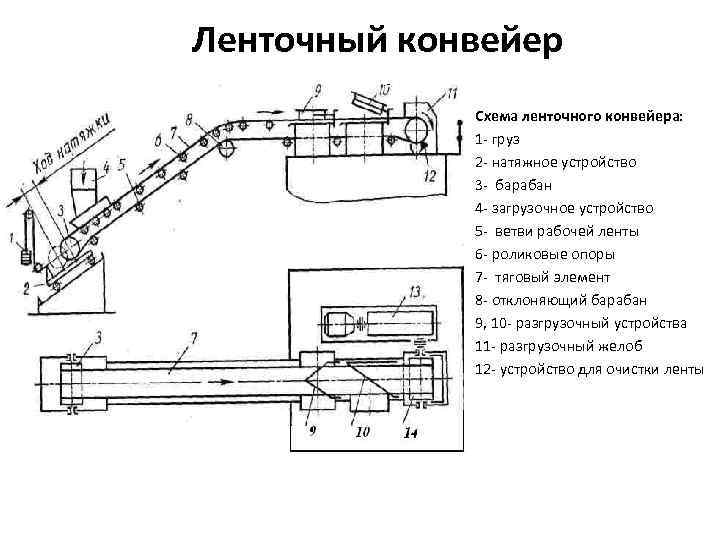

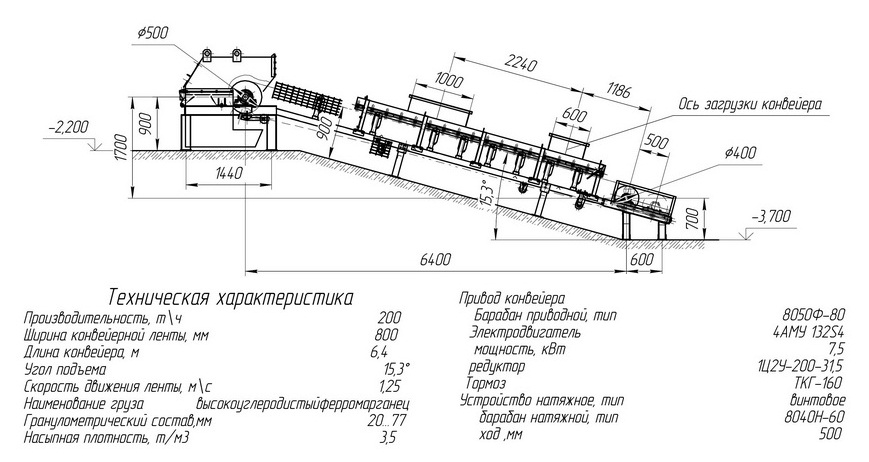

Классификация ленточных конвейеров

Существуют некоторые признаки, по которым условно данные устройства можно разделить на несколько групп:

- по области применения: бывают общего назначения, специальные и подземные (транспортировка людей, катучие, а также передвижные);

- по форме трассы: простые (с прямолинейным участком), сложные (с наклонной ломаной трассой), а также криволинейные или пространственные (изгиб в плоскости грузонесущего органа);

- по направлению движения груз: подъемные и спускные;

- по форме ленты и размещению груза: бывает плоская и желобчатая лента в различных модификациях;

- по углу наклона трассы: горизонтальные, наклонные, крутонаклонные (угол более 22 градусов) и вертикальные.

Стоит понимать, что, помимо этого, схема ленточного конвейера предусматривает использования различного тягового и грузонесущего органа. Ленты бывают резинотканевыми, резинотросовыми, проволочными, а также стальными. Тип ленты выбирается исходя из того, в каких условиях она будет работать. К примеру, стальные тяговые органы применяются для работы при высоких температурах (до 850 градусов), точно так же, как и проволочные, которые могут транспортировать грузы при рабочей температуре 1100 градусов по Цельсию.

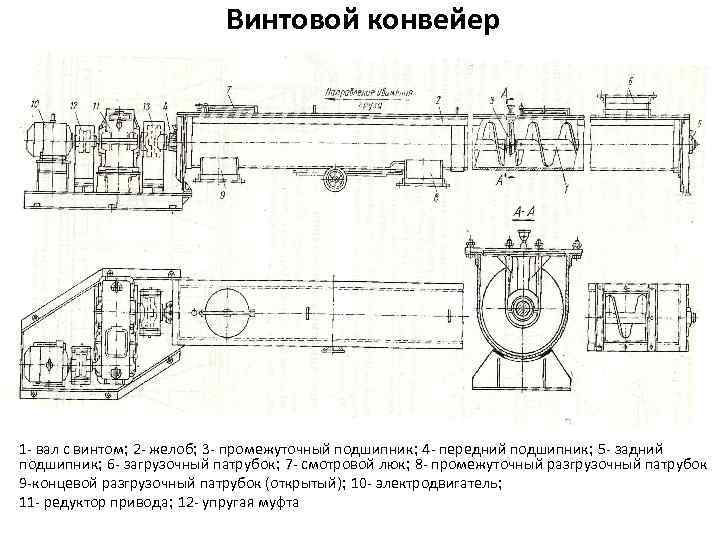

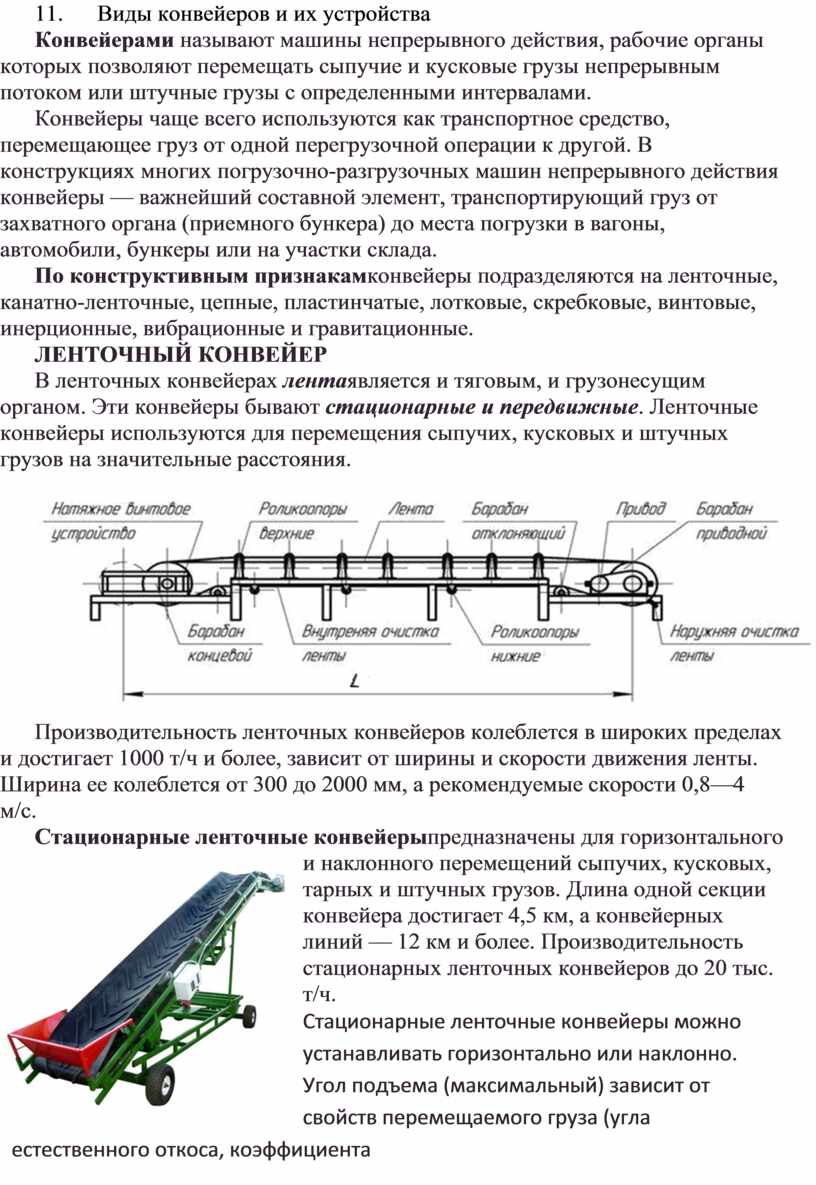

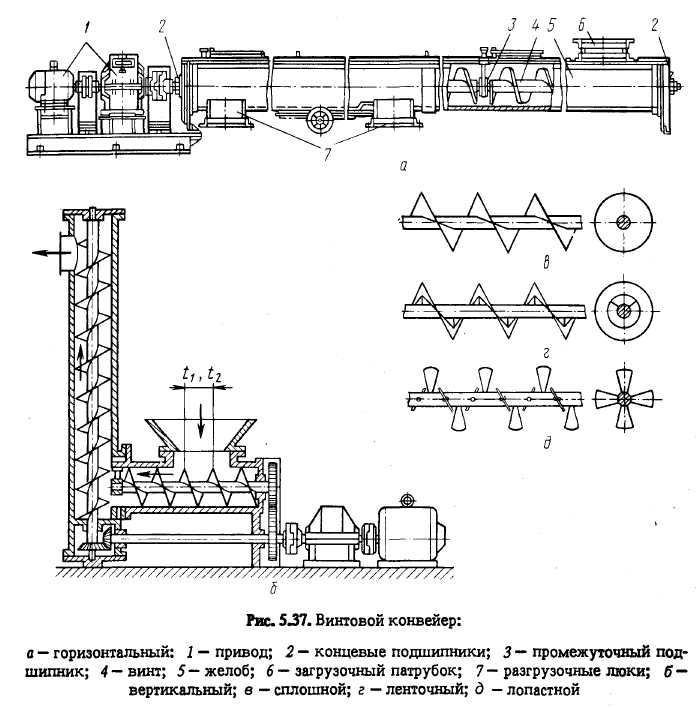

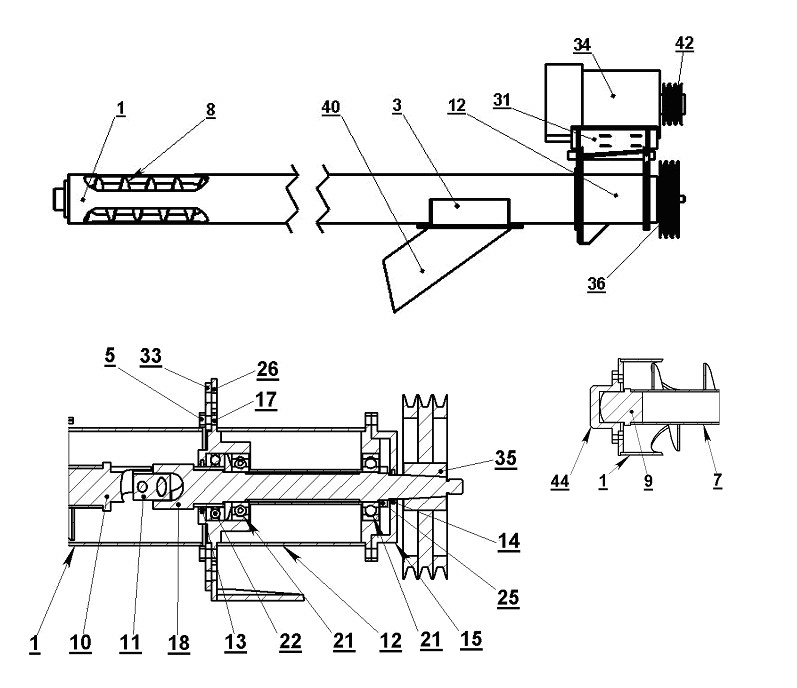

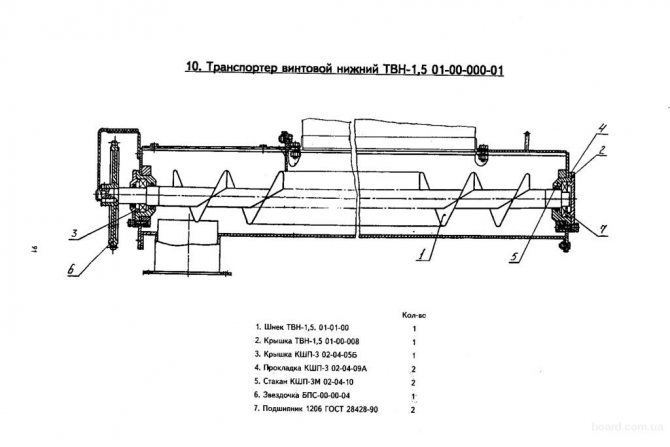

Конструкция винтового шнекового конвейера

Главный узел и рабочий орган шнекового транспортера- винтовой шнек. Вторым основным элементом служит корпус, не дающий перемещаемому грузу рассыпаться.

Шнековой транспортер состоит из следующих частей:

- приемный отсек, в котором накапливается перемещаемый материал;

- корпус агрегата — закрытая труба или открытая полутруба;

- рабочий шнек;

- приводной электромотор;

- трансмиссия (клиноременная или шестеренчатая);

- выходной патрубок.

Лопасти винта чаще всего изготовляют из стального листа. В отдельных случаях, для перемещения абразивных веществ, используется чугун. Лопасти монтируются на центральный вал, его делают из стальной трубы. На концах вал опирается на подшипники качения, прикрытые от попадания пыли и абразивов сальниками. при большой длине транспортера устанавливаются промежуточные опорные подшипники, защищающие вал от провисания.

Желоб сваривается из сегментов листовой стали. швы между сегментами служат в качестве дополнительных ребер жесткости, повышающих геометрическую стабильность всей конструкции. Между стенками трубы вертикального винтового конвейера и лопастями оставляют просвет в полсантиметра- сантиметр для снижения сопротивления вращению.

На входном и выходном окончаниях трубы устанавливаются соответствующие патрубки. Они снабжаются задвижками.

Частота вращения винта

Устанавливаемый электрический двигатель и привод совместно могут передавать различную частоту вращения шнеку. При этом подобный показатель в большинстве случаев варьирует в пределе от 150 до 600 мм/мин. Ключевыми моментами назовем следующее:

- Набольшая частота вращения должна устанавливаться в случае, когда материал имеет небольшой вес. Для тяжелых абразивов показатель существенно снижается, так как в противном случае возрастает нагрузка на основные крепежные элементы.

- Нормальное давление от груза соответствует возникающей силе трения при соприкосновении груза со стенками желоба.

- Сопротивление, возникающее при дроблении и перемещении груза в конвейере определяется путем практического определения.

Требуется также и привод, представленный сочетанием шестерен или роликов с клиноременной передачей. Изменение показателя проводится следующим образом:

- Если рассматривать редуктор, то замене подлежат шестерни. Провести подобную работу самостоятельно сложно, при допущении ошибок в расчетах есть вероятность быстрого износа конструкции.

- Часто встречается сочетание роликов с клиноременной передачей. Это связано с тем, что при возникновении серьезной нагрузки ремень проскальзывает. Увеличение или уменьшение показателя проводится за счет смены шкивов.

Производители подобного оборудования, как правило, указывают показатель частоты вращения в инструкции по применению.

Нория

Ковшовый ленточный элеватор, или нория, представляет собой вертикально установленную замкнутую ленту с ковшами по всей ее длине. Ковши непрерывно движутся вкруговую вверх и вниз: они подхватывают сыпучие грузы внизу, возносят их к верху и, переворачиваясь через головку, высыпают содержимое в приемный бункер. Подробнее об этом устройстве можно прочесть в нашей статье о зерновых нориях.

Нории устанавливают на линии пеллет/комбикорма тогда, когда нужно доставить груз вертикально на большую высоту. В большинстве случаев нории используются для перемещения готовых гранул из охладительной колонны в емкость фасовочного дозатора.

Особенности норий от АЛБ Групп

- Модульная конструкция норий от АЛБ Групп позволяет легко модифицировать их под условия Заказчика.

- Ковши изготавливаются из стали СТ-3, но также возможно исполнение из нержавеющей или оцинкованной стали.

- Устанавливается лента БКНЛ или пищевая лента с пластиковыми или металлическими ковшами на выбор.

- Опционально установка устройства контроля схода ленты (УКСЛ).

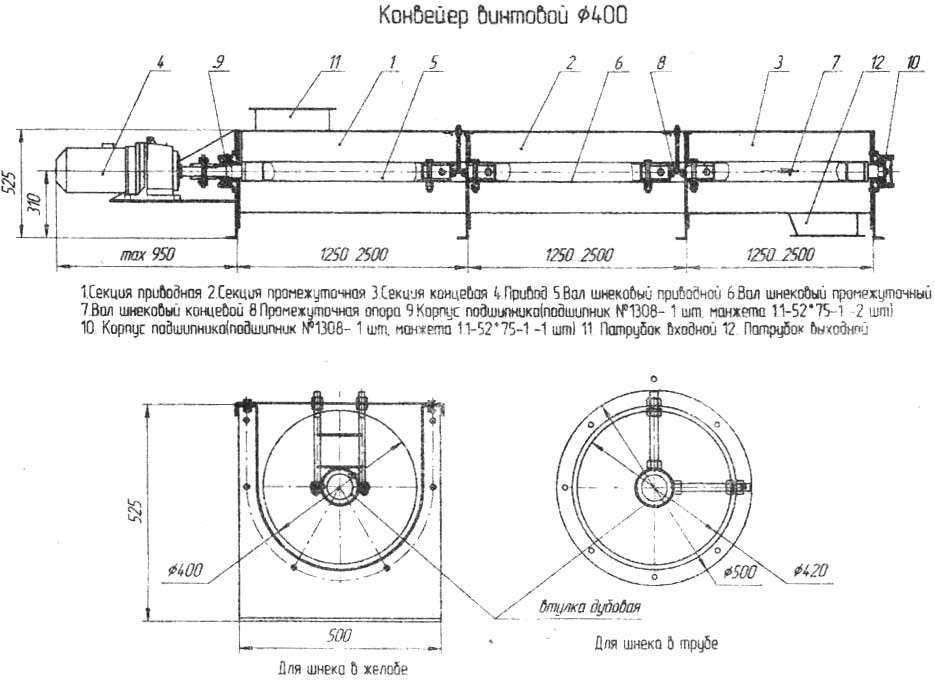

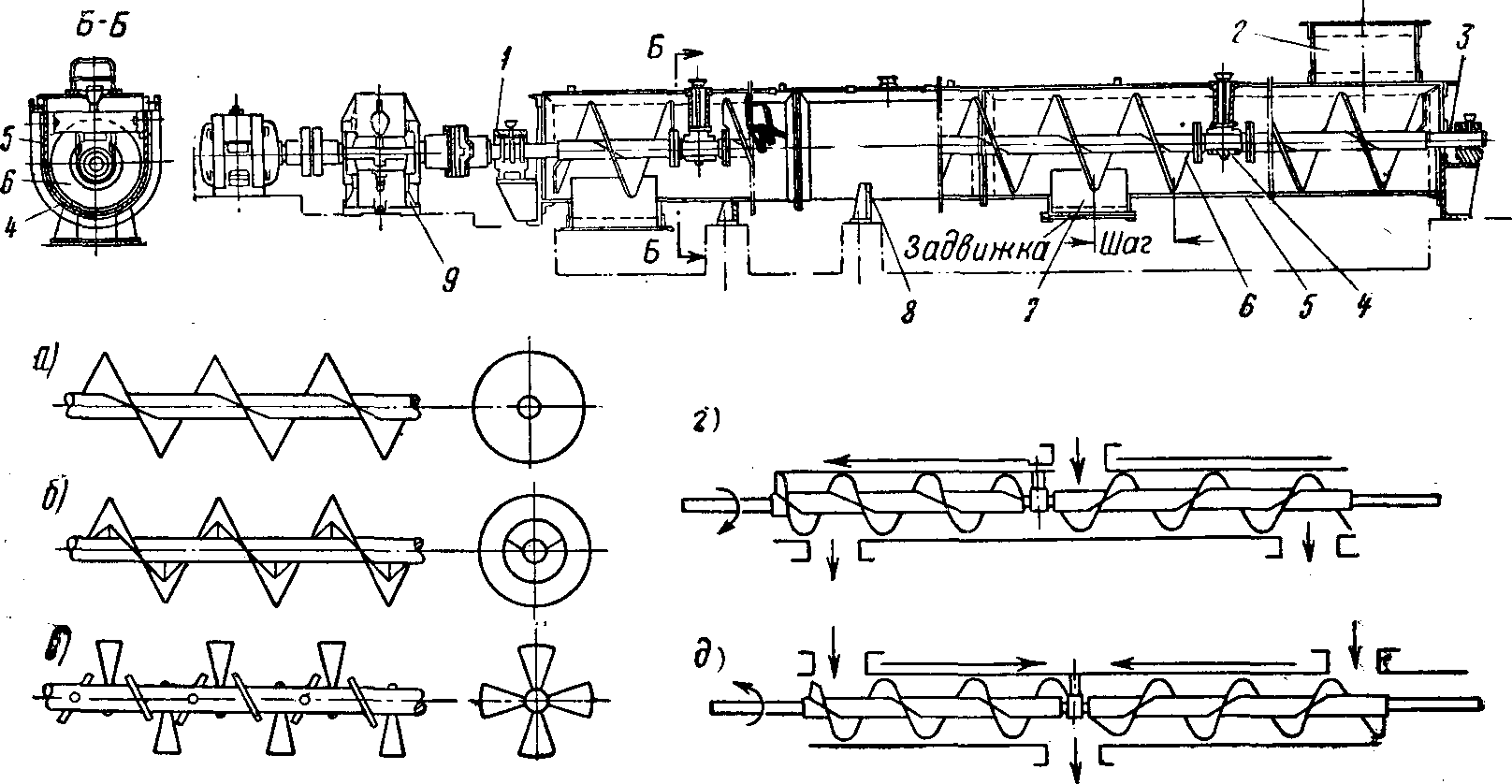

Виды винтовых конвейеров

Этот вид транспортеров классифицируется по форме винта и может быть таких типов:

- Сплошной.

- Ленточный.

- Фасонный.

- Лопастный.

Самый распространенный и востребованный тип – со сплошным винтом, который представляет собой приваренные к валу из трубы секции. Для их штамповки применяется сталь в листах толщиной 2-5 мм. Чтобы винт строго придерживался указанного направления, через каждые 3 метра его поддерживают с помощью промежуточных цапф на подшипниках. Сплошные шнековые конвейера больше применяют для перемещения грузов, которые не слеживаются.

Конструкция конвейера с ленточным винтом состоит из вала и спиральной полосы, между которым есть зазор. Благодаря этому материал может переваливаться через витки, при этом он перемешивается и не слеживается. Винты ленточного типа при небольшом диаметре часто забиваются и не имеют большой производительности.

Конвейер винтовой с лопастным винтом применяют для материалов, которые требует разрыхления и перемешивания. Такое же применение имеют фасонные шнековые конвейеры, на винтах которые имеются вырезы разной формы, что способствует хорошему перемешиванию транспортируемых материалов. Их также применяют в операциях, когда необходимо одновременно выполнять смачивание груза. Для абразивных и агрессивных материалов используют винты из чугуна.

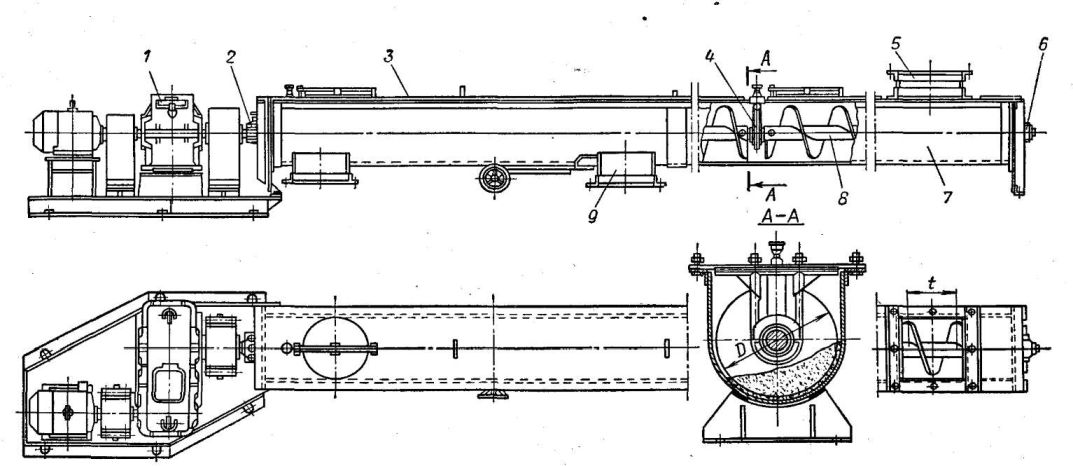

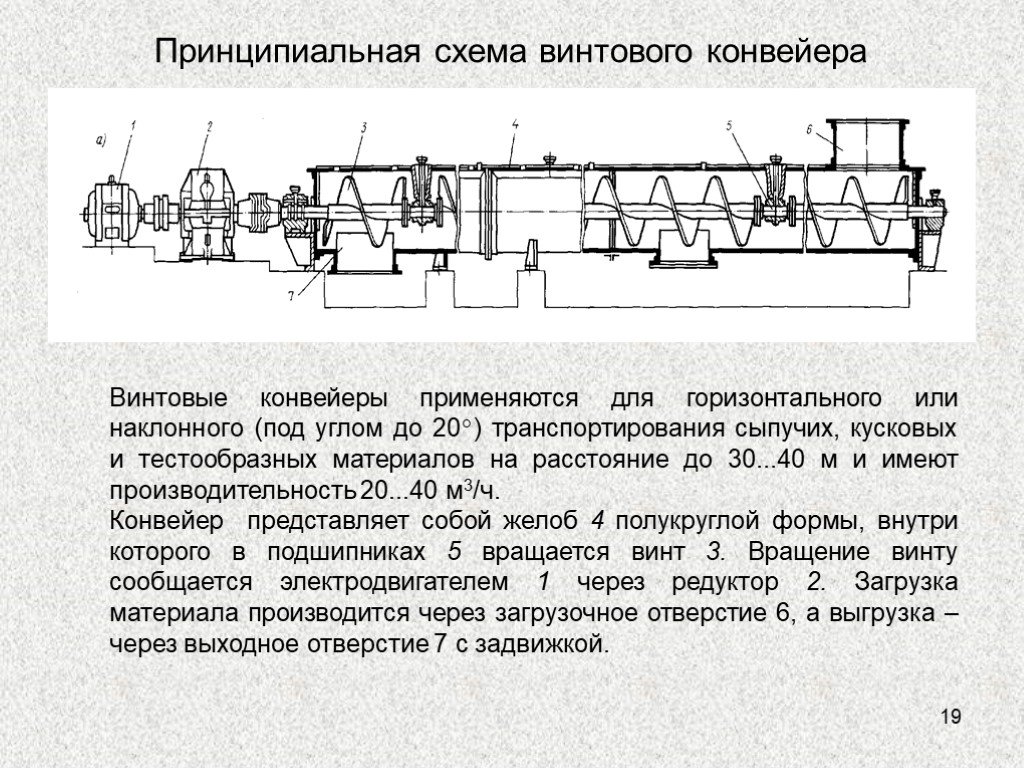

Как устроен винтовой конвейер

Рассмотрим устройство шнекового транспортера, принцип его работы и основные параметры. Конструкция корпуса конвейера состоит из желоба, который снабжен загрузочными секциями. Внутри корпуса располагается винт (шнек) — основной рабочий элемент. Его вращает электрический двигатель. Лопасти шнека захватывают груз и перемещают по линии к выпускным патрубкам. Винт транспортера ─ это труба, к которой приварены лопасти.

Принцип работы и конструкция шнекового транспортера

Действие винтовых конвейеров основано на осевой движущей силе. Винт шнекового конвейера вращается в закрытом неподвижном желобе с помощью электродвигателя с редуктором и двух муфт. Его поддерживают подвесные опоры: концевые и промежуточные. Корпус (желоб) состоит из секций, выполненных из листовой стали. Её толщина варьируется от 2мм до 6мм в зависимости от типа и назначения конструкции. Для герметизации все секции соединяются между собой фланцами на болтах и прокладках.

Работа горизонтального шнекового конвейера состоит с трёх этапов:

- подача насыпного материала в загрузочное отверстие;

- постепенное перемещение груза в разгрузочное отверстие при вращении винта;

- выгрузка.

Винт транспортера скользит вдоль желоба и материал продвигается. Подшипники скольжения используются как опори для шнека. Конечный упорный подшипник воспринимает продольное усилие.

Для помещения транспортируемого материала внутрь конвейера используют загрузочное устройство. Это люк в крышке желоба с впускным патрубком, который обеспечивает герметичность. Разгрузочным устройством называется отверстие в желобе транспортера.

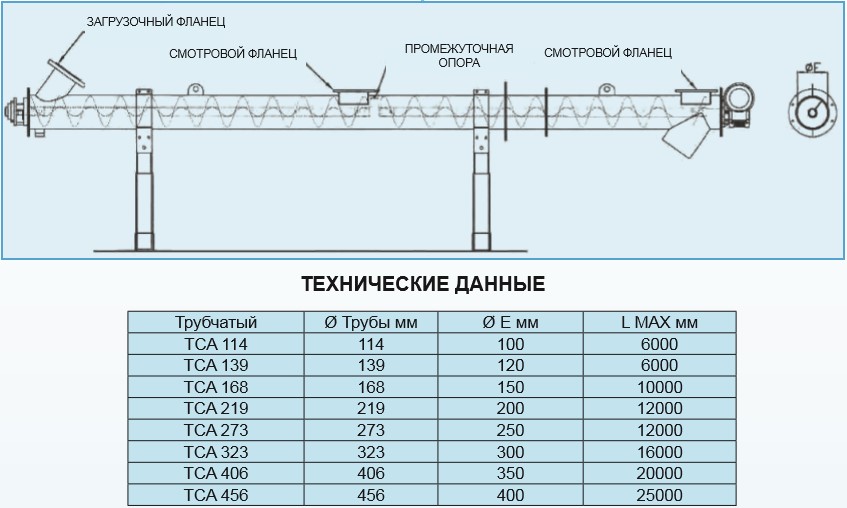

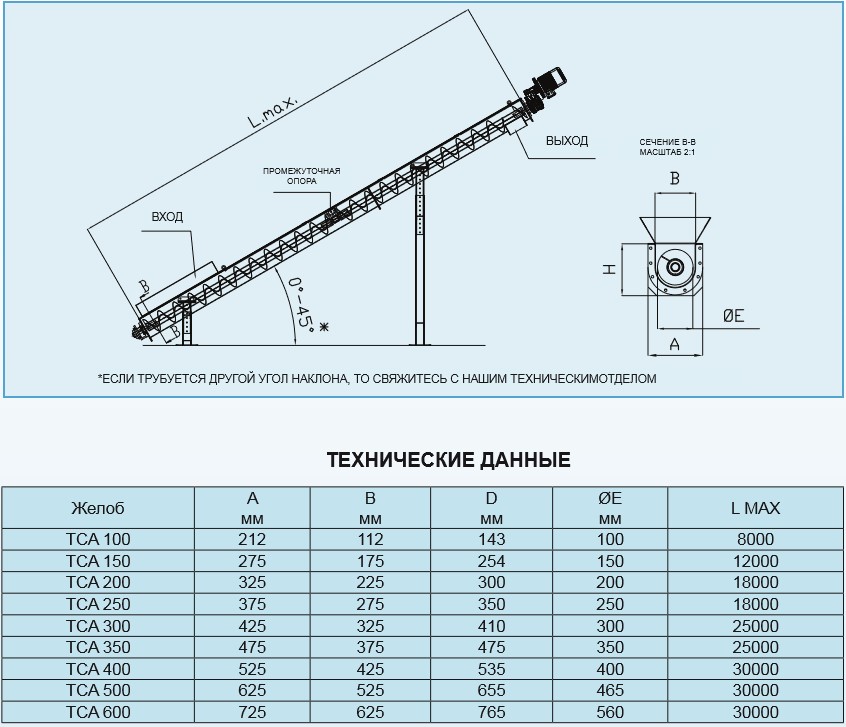

Технические характеристики шнекового транспортера

Для каждого заказчика индивидуально подбирается вид винтового конвейера по конкретным техническим характеристикам:

- производительность, м3/ч;

- диаметр винта, мм;

- шаг винта, мм;

- толщина лопасти винта, мм;

- тип винта;

- максимальная длина транспортирования, м и др.

Схема будущего конвейера и его элементы проектируется на основании исходных данных: характеристика транспортируемого груза, высота и угол наклона. Также, для подбора нужного вида шнекового транспортера следует учитывать направление движения груза, производительность оборудования, способ загрузки материалов. От типа конвейера зависит способ перемещения материала: под уклоном или по горизонтали. В зависимости от вида груза и принятого диаметра винта определяется частота его вращения (об/мин).

Элеваторы

Элеваторами (нориями) называют устройства непрерывного действия, применяемые для транспортирования в ковшах порошкообразных, зернистых и мелкокусковых грузов в вертикальном или крутонаклонном (более 60 град. к горизонту) направлениях. В качестве гибких тяговых элементов элеваторов применяют текстильные прорезиненные ленты, пластинчатые втулочные, втулочно-роликовые и втулочно-катковые цепи (для наклонных элеваторов), сварные калиброванные термически обработанные цепи. Рабочими органами элеваторов служат сварные или штампованные ковши. Для облегчения зачерпывания материала к передним стенкам ковшей прикрепляют зубчатые накладки.

Выбор типа элеватора, формы и типа ковшей, коэффициента заполнения ковшей и скорости движения тягового элемента рекомендуется производить в зависимости от характеристики перемещаемого материала. Элеваторы являются сравнительно дешевыми, простыми, компактными (с малыми габаритными размерами в плане) и производительными машинами с подачей насыпного груза на большую высоту (до 50 м).

Новое в блогах

Рыба, за миллионы лет эволюционного развития научилась очень хорошо плавать и благодаря форме и гибкости тела, использует не отталкивание плавником (винтом, колесом, веслом как лодки и суда), а просачивание сквозь массу воды.

По этому скорость и манёвренность рыбы в воде значительно превосходит течение и зывихрения самых быстрых течений горных рек. И изобретение шнекового движителя на водном транспорте (https://www.aleshkov.su/articles_10.htm ), как раз реализует природное достижение рыбы и позволит значительно сократить энергозатраты на скоростное движение лодок и судов и повысит манёвренность и безопасность водного транспорта.

Проект №54 2009год

Винты в воде работают плохо, вязнут из-за высокой вязкости воды в отличии от элластичного воздуха,

где воздушный винт чувствует себя как «рыба в воде», то есть сжимает воздух позади лопасти и отталкивается от этой массы вперёд, в разряжение, созданное проходом предыдущей лопасти.По этому у воздушного винта есть много усовершенстваваний типа щелевого, или с кумулятивным эффектом,и усложнений типа регулировки шага или автомата перекоса, а водный винт скока не пытались усовершенствовать или усложнить — всё бесполезно, и только увеличение размеров и снижение оборотов вращения подняли кпд до 40%, а 60% уходит на бессмысленное переболомучивание воды, кроме того, выброшенная винтом из под днища вода, создаёт просадку корпуса и потери на создание волн.

Потерями на волны объясняется более скоростное движение субмарины в подводном положении, чем в надводном.

Преимущества шнека в сравнении с классическим винтом:

1.Значительно меньшая мощность двигателя, для достижения тех же скоростей.

2. Отсутствие сзади судна шлейфа взбаламученной воды выкидываемой винтом из под днища, а благодаря медленному вращению шнеков и отсутствию течения под днище, безопасность для пловцов и водных обитателей, как сокрушался Высоцкий: «А у дельфина разрезано брюхо винтом».

3. Свободно преодолевать мели и проходить к илистому или песчаному берегу.

Шнековый привод на водном транспорте, я предлагаю не просто вместо винта (это используется на субмаринах для бесшумного маневрирования),

а как часть плавучести или даже полностью, типа катамарана, у которого поплавки ввиде двух шнеков, на три четверти погружённых вводу, только в этом случае движитель даст максимальный КПД, и будет соответствовать движению рыбы в воде.

Имея по бокам два приводных шнека по всей длине, значительно возрастает поперечная устойчивость и судно обретает маневренность гусеничного трактора, то есть может быстро менять курс, останавливаться, разворачиваться на месте, двигаться задом также как и вперед (судьба «Титаника» ему не грозит). Океанский лайнер с таким приводом может обходится в порту без помощи буксиров.

По моим предположениям, такой катамаран с ручным и ножным приводом позволит передвигаться по воде со скоростью моторной лодки или велосипеда по ровному асфальту.

А для больших судов внутри шнека-поплавка будет располагаться силовая установка и запас топлива, что значительно увеличит поперечную устойчивость судна и уменьшит чувствительность к волнам, а если вершину ребра шнека делать из резины, то вероятность кораблекрушения в случае столкновения с айсбергом, рифами, скалами, плавсредствами… — значительно уменьшается: резина амортизирует удар и предотвращает потерю герметичности шнека-поплавка.

И прекратив уже ОЧЕВИДНУЮ в 21 веке бессмысленность гонки вооружений и мракобесие ВПК, вместо местралей и курсков надо начать выпуск нового вида водного транспорта со шнековым движителем

Ещё Альберт Эйнштейн писал: «В результате бурного развития техники и средств сообщения, земной шар стал меньше, народы приблизились друг к другу; по этому им нужно жить в мире, а не заниматься взаимным истреблением в варварских войнах, которые приносят только несчастья всем их участникам».

МИР НАШЕМУ ДОМУ

Разновидности

Виды шнековых транспортёров бывают разные. Они есть закрытого типа (труба) или открытого типа (жёлоб), а также могут различаться по своей длине или диаметру трубы. Отличаются способом вращения шнека, стационарные и подвижные по ходу вращения, тихоходные и быстроходные. Для правильного подбора нужного по типу шнекового конвейера следует учесть, какие материалы надо будет перемещать, направление, производительность оборудования, расстояние, на которое запланировано переместить материалы и что будет служить приёмным лотком, как будет производиться загрузка материалов.

https://youtube.com/watch?v=jVwPHSDcIZI

При помощи наклонных агрегатов можно экономить пространство, по сравнению с горизонтальными шнековыми конвейерами при одинаковой их длине, наклонные транспортёры занимают места намного меньше. У передвижных винтовых конвейеров конструкция разборная, их можно разбирать и перевозить на другое место работы. Все части шнекового агрегата состоят из отдельных частей, все эти части соединяются между собой флянцевыми соединениями. Это позволяет менять длину транспортёра. Применение в пищевой промышленности винтовых конвейеров, сделанных из нержавеющей стали, исключает возможность окисления пищевых продуктов.

https://youtube.com/watch?v=tyrZBVxgOuI

Закрытый транспортер

- Винтовой агрегат закрытого типа состоит из герметичной трубы, в которой вмонтирован шнек. Этот шнек крутится при помощи работы электрического двигателя. Такие шнеки бывают сплошными, фасонными или ленточными, все зависит от вида лопастей. Лопасти определяют производительность конвейера и вид материала для перемещения этим оборудованием. На конце устройства в верхней его части поставлен приемный лоток, в который забрасывают сыпучие материалы. Такой лоток по условиям технике безопасности должен быть оснащен крышкой. Внизу на другом конце конвейера расположено ещё одно отверстие, это разгрузочный патрубок, и он снабжён задвижкой. Отверстия, которые служат для засыпки сыпучих материалов могут располагаться на любом расстоянии трубы транспортёра.

- Закрытые шнековые транспортёры водонепроницаемые, а также воздухонепроницаемые, и поэтому хорошо подходят для транспортировки пылеобразных материалов. Их возможно применять как в помещении, так и под открытым небом. Такое оборудование имеет высокую производительность и скорость перемещения материалов. Минус в сложности обслуживания и проведения ремонтных работ, потому как все основные механизмы спрятаны в трубе.

Открытый шнековый транспортер

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

Шнековый транспортёр открытого типа состоит из желоба или половины трубы, внутри конструкции вращается шнек. Есть также модели открытых конвейеров в виде прямоугольного контейнера. Лопасти шнека открытых конвейеров, как и закрытых могут быть сплошные, фасонные или ленточные, шнек в движение приводится также электрическим двигателем. Такой конвейер преимущественно подойдёт для эксплуатации в помещении, для того чтобы исключить попадание влаги, пыли или мусора к перемещаемым материалам.

С помощью открытого транспортёра рекомендуют перемещать материалы, которые не имеют запаха, не будут разлетаться и создавать пыль в процессе транспортировки. В отличие от закрытых транспортёров, открытые легко ремонтировать и обслуживать, все рабочие органы находятся на видном месте.

https://youtube.com/watch?v=aSXgMX5dHEM

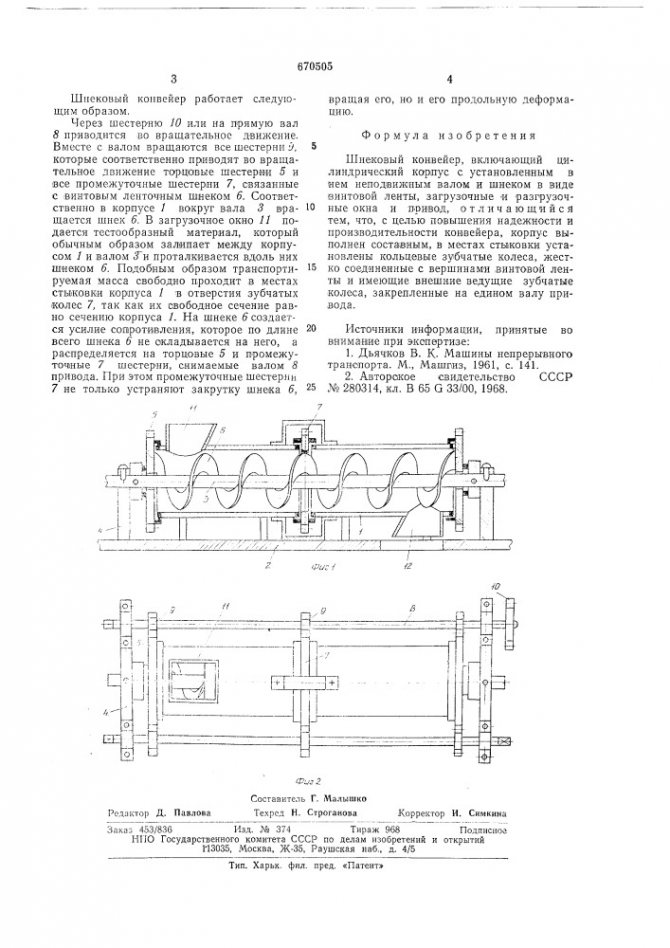

Винт

Винт состоит в основном из вала и винтовой поверхности — непрерывной стальной ленты, приваренной к валу, наклон которой ограничен внутренним и внешним диаметрами вала. Вал винта — обычно бесшовная толстостенная труба с высокой прочностью на разрыв, небольшой массой и незначительным прогибом. Приводная часть и хвостовик приварены к валу. Винты небольшого диаметра или очень короткие винты имеют сплошной вал с затянутым на резьбе концом. После монтажа винтовой поверхности вал необходимо отцентровать и при необходимости снизить биение. При более длинном вале соединительные муфты секций вала имеют промежуточные подшипники.

Таким образом легко обеспечивается взаимозаменяемость секций, что особенно важно для цилиндрических валов. Шаг винта обычно такой же, как диаметр винта

Перья винта должны характеризоваться низким сопротивлением трению. Их иногда закаливают или снабжают специальным покрытием для уменьшения износа и сопротивления продукта трению. Изредка проектируют отдельные перья шнека, и в этом случае перо представляет собой диск с соответствующим внутренним и внешним диаметрами. Эти перья соответственно изгибают до требуемого наклона и в конечном итоге устанавливают на валу одно сзади другого

Шаг винта обычно такой же, как диаметр винта. Перья винта должны характеризоваться низким сопротивлением трению. Их иногда закаливают или снабжают специальным покрытием для уменьшения износа и сопротивления продукта трению. Изредка проектируют отдельные перья шнека, и в этом случае перо представляет собой диск с соответствующим внутренним и внешним диаметрами. Эти перья соответственно изгибают до требуемого наклона и в конечном итоге устанавливают на валу одно сзади другого.

Винты могут иметь различную конструкцию. Показан двухзаходный винт, имеются две винтовые поверхности — одна внутри другой. Преимущество такого винта в том, что он препятствует движению назад продуктов с хорошей сыпучестью. Многозаходные винты обычно используют на вертикальных винтовых конвейерах.

Показан винт, состоящий из ленточной поверхности, проходящей на некотором расстоянии от вала и вблизи стенок желоба. Этот тип винта используют при транспортировании продуктов для обеспечения определенного смешивания. Их производительность почти равна производительности винта со сплошной поверхностью.

Показана коническая винтовая поверхность с увеличением диаметра к выпускному отверстию. Приемное отверстие размещено в стороне винта с наименьшим диаметром. Конические винты используют для трудносыпучих продуктов, которые могут уплотняться; продукт разрыхляется в процессе транспортирования.

Помимо описанных, существуют некоторые другие варианты смешивания или перемешивания продукта в процессе транспортирования. В этом случае винтовую поверхность делают прерывистой или составляют из ряда износостойких смешивающих перьев.

Из-за невозможности полностью опорожнить желоб горизонтального винтового конвейера вследствие зазора между кромкой винтовой поверхности и стенкой желоба, могут смешиваться несколько продуктов. Существует также опасность повреждения продукта, так как он может защемляться между кромкой винтовой поверхности и стенкой желоба; продукт также подвергается непрерывному трению о стенки. Помимо этого, посторонние предметы в массе продукта могут вызвать значительное повреждение винтовой поверхности или даже закупорку винтового конвейера. Иногда винт можно освободить, повернув его в противоположном направлении.

Винтовую поверхность необходимо периодически проверять на наличие повреждений. Длинные винты обычно делают составными, из отдельных секций, которые можно легко снимать или ремонтировать. Осевое давление и прогиб винта, вызывающие контакт винта с желобом и его износ, необходимо проверять у очень длинных конвейеров. Обычно привод винтового конвейера располагается на разгрузочном конце; в этом месте вал работает на растяжение, а не на сжатие, что может вызвать искривление вала.

Преимущества и недостатки

На протяжении длительного периода применялись исключительно ленточные варианты исполнения. Пластинчатые устройства характеризуются довольно большим количество преимуществ и недостатков. К преимуществам можно отнести следующее:

- Высокая степень приспособленности к транспортировке горячих, острокромочных, крупнокусковых и других грузов, которые могут стать причиной повреждения поверхности. Этот момент определил широкое распространение устройства в промышленности и многих других областях. Металлическая секционная лента выдерживает воздействие окружающей среды, при падении грунта или другого сыпучего грунта на поверхности не возникает дефектов.

- Применение металла позволяет проводить транспортировку груза при высоких и низких температурах. Именно этот момент позволил применять конвейеры для транспортировки горячих заготовок в машиностроительной и другой промышленности.

- Конструктивные особенности позволяют создавать пластинчатые конвейеры наклонного и другого типа. Большое распространение получили именно горизонтальные устройства, но могут устанавливаться и наклонные, которые позволяют поднимать груз на определенную высоту.

- Высокая степень производительности также относится к основным преимуществом пластинчатого конвейера. Она достигается за счет установки электрического двигателя, редуктора и некоторых других механизмов.

- Есть возможность использовать настил со специальными элементами крепления для транспортировки различных грузов. Примером можно назвать бортики, а также поперечные пластины.

- Можно проводить загрузку непосредственно из бункера, за счет чего повышается эффективность.

Есть и несколько существенных недостатков, которые также должны учитываться. Примером можно назвать следующее:

Применение металла при производстве основных элементов определяет то, что вес конструкции существенно повышается. Именно поэтому приходится проводить установку механизма на специальном основании, которое будет рассчитано на высокую нагрузку

Кроме этого, уделяется внимание фиксации основания.

Еще важным моментом можно назвать сложность в изготовлении. Это также определяет то, что процедура обслуживания требует существенных денежных вложений

Некоторые детали нельзя найти в продаже, их изготовление проводится на заказ.

Высокая стоимость ходовой части также связана с применение металла и других подобных материалов при изготовлении конструкции. Именно поэтому установка проводится в случае, когда требуются более высокие эксплуатационные характеристики.

Невысокая скорость транспортировки. Это свойство одновременно можно назвать преимуществом и недостатком, так как существенно снижается показатель эффективности. Скорость перемещения снижается за счет снижения количества оборотов, для чего устанавливается редуктор. Он может снижать количество оборотов в несколько раз.

Усложнение эксплуатации по причине установки большого количества шарнирных соединений. Подобные конструктивные элементы характеризуются относительно высокой сложностью. Слишком высокая нагрузка и эксплуатация без соответствующего обслуживания может привести к серьезным дефектам.

За устройством нужно проводить постоянный уход и наблюдение, так как незначительные дефекты в течение длительного периода могут стать причиной выхода всего устройства из строя. Кроме этого, проводится периодическая проверка степени натяжения цепи, которая и отвечает за передачу усилия.

Высокая сложность замены катков и других элементов. Именно поэтому обслуживание должен проводить исключительно специалист, который знает все особенности устройства.

Из-за большой массы основных элементов возникает существенное сопротивление движению. Именно поэтому оказывается существенная нагрузка на электрический двигатель и промежуточный элемент.

При выборе пластинчатого конвейера следует уделять внимание всем преимуществам и недостаткам. Это связано с тем, что в некоторых случаях лучше провести установку ленточной конструкции

Кроме этого, конструкция для транспортировки характеризуется огромным количеством различных характеристик.