Устройство и принцип работы

Горячештамповочный пресс предназначен для обработки заготовки при температуре до 1200°С. При этом в конструкции оборудования существуют некоторые особенности:

- Для средней и низкой номинальной мощности устанавливаются асинхронные электродвигатели. При высокой мощности производитель применяет синхронные агрегаты, которые развивают усилие до 31,5 МН.

- Вращательное движение передается через ремни в форме клина.

- Основной вал, принимающий движение, устанавливается в подшипниковые опоры. С одной стороны располагается маховик, а на другом конце механизм преобразования скорости для эксцентрикового вала.

- На вал эксцентрик с одной стороны устанавливают ленточные тормоза, а с другой муфту для включения, которая содержит несколько фрикционных дисков.

- На прессе монтируется система управления тормозом и муфтой.

- Станок снабжается направляющими для ползуна.

- Открытая высота регулируется клином, который устанавливают на столе.

- Станина состоит из нескольких элементов, которые соединяют разогретыми шпильками.

- Неподвижную часть пресса монтируют на рабочем столе.

- Система смазки и контроля за работой оборудования устанавливается производителем.

Принцип работы:

- Электродвигатель передает движение на маховое колесо, промежуточный вал.

- Муфта включается при достижении установленного количества оборотов в минуту, в нее под давлением подается воздух и происходит соединение эксцентрикового вала с шатуном.

- Тормоз, расположенный на конце основного вала, автоматически отключается.

- Ползун начинает поступательное движение с возвратом.

- Подвижная часть штампа благодаря ползуну выполняет операцию горячего прессования.

- При движении ползуна вверх происходит автоматическое выталкивание готового изделия.

В конструкцию дополнительно могут добавляться приспособления для закрепления заготовки и автоматизации процесса.

Промышленное оборудование (Фото: Instagram / kubanzheldormash)

Устройство модели кривошипного пресса

Типовая кинематическая схема кривошипного пресса включает в себя:

- Электродвигатель;

- Клиноременную передачу;

- Приёмный вал (у быстроходного оборудования, выполняющего более 200 ходов в минуту, он может отсутствовать) с промежуточной зубчатой передачей;

- Маховик, в который, как правило, встраивается система включения – муфта с тормозом;

- Главный вал, который может располагаться параллельно или перпендикулярно фронту обслуживания машины;

- Кривошипно-шатунный или эксцентриковый исполнительный механизм;

- Ползун, к которому прикрепляется подвижная часть инструмента. В ползунах устанавливаются механизмы регулировки закрытой высоты, которые для прессов усилием свыше 1,6 МН имеют собственный электропривод;

- Станину, с одной или двумя стойками, где устанавливаются регулируемые направляющие для точного направления ползуна;

- Уравновешиватель (опционно, для прессов с номинальным усилием более 0,25 МН);

- Систему смазки и управления. Привод системы включения – электропневматический.

Принцип работы

Штамповочный пресс с кривошипно-шатунным исполнительным механизмом работает так. Крутящий момент от электродвигателя через клиноременную передачу передаётся маховику, который свободно вращается в подшипниках главного или приёмного вала. Ползун при этом неподвижен, поскольку главный вал блокирован тормозом. При включении муфты тормоз отключается, а муфта соединяет главный вал с электродвигателем, в результате чего он начинает вращаться. Шатун, закреплённый на кривошипной/эксцентриковой оси, совершает качательные перемещения, в результате чего вращательное движение вала преобразуется в возвратно-поступательное движение ползуна.

Режимы работы кривошипного штамповочного пресса

Для своего управления кривошипные прессы имеют режим двуручного включения, а также падаль, которая используется в тех случаях, когда руки штамповщика заняты (например, удерживанием заготовки). Для пуска пресса на рабочий ход необходимо одновременное нажатие двух кнопок.

Кривошипно-штамповочные прессы, не оснащённые средствами автоматизации/механизации, имеют следующие режимы работы:

- Режим прямого одиночного хода, когда ползун пресса совершает рабочий ход вниз, после чего останавливается в верхнем положении, независимо от того, нажата ли или отпущены кнопки или педаль включения.

- Режим автоматических ходов, когда ползун совершает непрерывные ходы после однократно нажатой кнопки/кнопок. После вторичного нажатия на кнопку механизм остановится.

- Наладочный режим, когда движение ползуна происходит только в момент нажатия кнопок включения. Применяется при необходимости переустановки штампов или регулировке хода ползуна.

Купить пресс кривошипный можно, воспользовавшись предложениями . В наличии – только современные модели отечественных или зарубежных производителей.

- Пресс кривошипный одностоечный КД2122(ус. 16 т)

- Пресс кривошипный одностоечный КД2124(ус. 25 т)

- Пресс кривошипный одностоечный КД2126(ус. 40 т)

- Пресс кривошипный одностоечный КД2128(ус. 63 т)

- Пресс кривошипный одностоечный КД2130(ус.100 т)

- Пресс кривошипный одностоечный КЕ2130(ус. 100 т)

- Пресс кривошипный одностоечный КЕ2130А(ус. 100 т)

- Пресс кривошипный одностоечный КЕ2330(ус. 100 т)

- Пресс кривошипный одностоечный КВ2132 (КГ2132)(ус. 160 т)

- Пресс кривошипный одностоечный КВ2134 (КГ2134)(ус. 250 т)

Принцип работы и технические характеристики

При включении электродвигателя КГШП крутящий момент через клиноременную передачу передаётся последовательно на маховик, промежуточный вал, и зубчатую передачу. Включение муфты допускается только при полном разгоне маховика до номинального числа оборотов (происходит обычно за 8…15 с). Далее во фрикционную муфту подаётся сжатый воздух, в результате чего происходит соединение эксцентрикового вала с узлом «ползун-шатун»; одновременно отключается также ленточный тормоз. Эксцентриковый вал пресса сообщает возвратно-поступательное перемещение ползуну, который посредством установленного на нём штампового инструмента производит необходимые операции по деформированию металла.

После окончания рабочего хода срабатывает механизм нижнего выталкивателя, и готовое изделие извлекается из нижней половины штампа. Аналогичным по назначению устройством оснащаются и ползуны КГШП.

Горячештамповочные прессы при необходимости, оборудуются и другими узлами, в числе которых – микропривод поворота главного вала при его наладке, выдвижная подштамповая плита, гидрозажимы инструмента и пр.

ГОСТ нормирует следующие характеристики КГШП:

- Номинальное усилие, МН (стандартно выпускаются горячештамповочные прессы с диапазоном усилий 6,3…125 МН).

- Ход ползуна, мм (от 200 до 520 мм).

- Число непрерывных ходов ползуна, мин-1 (от 100 до 32).

- Минимальное расстояние между столом и подштамповой плитой, мм (от 560 до 1800 мм).

- Величина рабочего хода механизма клиновой регулировки хода, мм (от 10 до 20 мм).

- Усилие и ход верхнего и нижнего выталкивателей.

- Размеры стола (слева направо и спереди назад), мм.

- Размеры ползуна (слева направо и спереди назад), мм.

- Размеры боковых окон в станине (используются для установки средств механизации и автоматизации: транспортёров, перекладчиков и т.п.).

- Мощность привода, кВт (для серийно производимых КГШП составляет от 40 до 400 кВт).

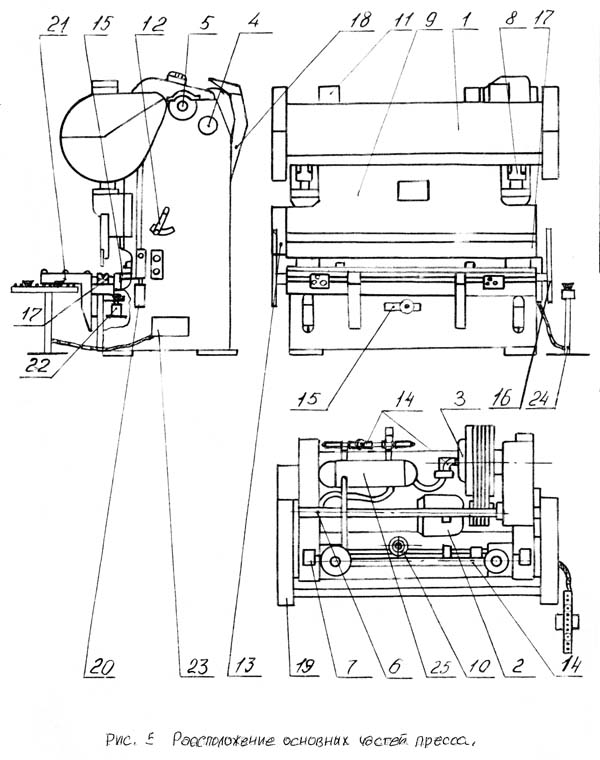

ИВ1330 Расположение составных частей листогибочного кривошипного пресса

Расположение составных частей листогибочного пресса ив1330

Перечень составных частей листогибочного кривошипного пресса ив1330

- Станина — и1330.10.000

- Привод маховика — и1330.20.000

- Муфта-тормоз — и1330.21.000

- Вал приемный — ив1330.22.000

- Вал промежуточный короткий — ив1330.23.000

- Вал промежуточный длинный — и1330.24.000

- Вал эксцентриковый — и1330.25.000

- Шатуны — и1330.26.000

- Ползун — и1330.27.000

- Привод механизма регулировки — и1330.28.000

- Уравновешиватель — и1330.29.000

- Механизм переключения ходов — и1330.30.000

- Маслопровод — и1330.40.000

- Пневмооборудование — и1330.50.000

- Упор задний механизированный — ив1330.57.000

- Ограждение — ив1330.58.000

- Инструмент — и1330.60.000

- Ограждение — и1330.62.000

- Картеры — и1330.63.000

- Предохранитель машины от перегрузки — и1330.64.000

- Упор передний — и1330.65.000

- Подставка — и1330.75.000

- Размещение электрооборудования на машине — и1330.80.000

- Пульт управления-переносной — и1330.80.000

- Ресивер — У69.00.000

Эксплуатация

При эксплуатации горячештамповочного оборудования рекомендуется соблюдать следующие правила:

- пресс оснащается тормозом, который останавливает ползун после выполнения операции штампования;

- запрещается допускать критические перегрузки, поскольку станок может выйти из строя;

- необходимо применять специальное приспособление для устранения заклинивания ползуна;

- не допускается применять усилия выше номинального;

- необходимо устанавливать на оборудование систему блокировки движения при возникновении неисправностей;

- пресс оснащается амортизатором для предотвращения удара ползуна о станину, если тормоз срабатывает несвоевременно;

- в конструкции устанавливают устройство блокировки движения ползуна при ремонтных и наладочных работах.

Соблюдение требований безопасной эксплуатации позволит выполнить операцию штампования быстро и качественно. В России штампы изготавливают в Воронеже на станкостроительном заводе. Также многие предприятия занимаются капитальным ремонтом оборудования и дальнейшей продажей потребителю. Кроме отечественных производителей прессы для горячей ковки изготавливают в Европе и Азии. Стоимость зависит от размеров и комплектации оборудования.

Составляем схему пресса

Простейшая схема, которая реализует нужный алгоритм, может выглядеть так:

Простейшая схема пресса кривошипного

Что напоминает? Да, это классическая схема с самоподхватом, которая широко применяется для запуска электродвигателей. Нулевой провод датчика решил не указывать, чтобы не загромождать схему. Не стал показывать силовые, аварийные и питающие цепи – по этому вопросу я уже писал на блоге не раз.

Контакты датчика – равносильны кнопке “Стоп”, SB – это педаль, либо 2 последовательные кнопки на панели. Реле КА1 имеет 2 группы контактов – одни для самоподхвата, другие – для включения электромагнита пневмоклапана ЭМ.

Нажатие на педаль SB – реле КА включается, становится на самоподхват своими контактами КА, и остается включенным до тех пор, пока датчик не разомкнет цепь питания реле. Так может пройти несколько ударов, пока оператор держит нажатой педаль. При отжатии педали цикл удара завершится в верхней точке, в месте перехода датчика через ноль.

При совершении полного оборота датчик деактивируется, КА1 выключается, активатор датчика по инерции проворачивается, и датчик активируется, чтобы можно было начать новый цикл прессования.

Продолжаем усовершенствовать схему. Для того, чтобы можно было непрерывно вращать маховик, датчик можно зашунтировать. Тогда при кратковременном нажатии на педаль ЭМ включится, и будет оставаться включенным, пока не будет выключен непрерывный режим:

В схему добавляем выключатель SA1

На этой схеме я и остановился, только датчик включен через промежуточное реле.

Ещё есть в режиме наладки интересная и нужная особенность – при включении этого ручного режима можно сделать так, чтобы двигатель отключался. Тогда можно вручную крутить маховик как в одну, так и в другую сторону. Это полезно в тех аварийных случаях, когда пуансон пресса застревает в нижнем положении. Произойти это может в разных случаях – заклинивание детали, пропадание воздуха (точнее, понижение давления), и попадание руки под пресс. К сожалению, все эти случаи в массовом производстве – не редкость…

Продолжаем усложнять. Вводим ещё одно реле КА2, которое позволяет работать в режиме “1 нажатие = 1 удар”. Этот режим нужен для безопасности и не позволяет оператору сильно увлекаться.

Схема пресса с ограничением в 1 удар

Правая часть схемы осталась абсолютно та же, только второй НЗ контакт педали служит “анти-самоподхватом” – если педаль нажата, он разомкнут, и при размыкании датчика в конце цикла реле КА2 выключается.

Выключается этот режим тумблером SA2.

Построение КПМ

Построение эффективно работающих кривошипно- ползунных устройств, несмотря кажущуюся простоту их конструкции, требует большой расчетной и конструкторской работы.

В ее ходе учитывают такие моменты, как:

- эффективность и коэффициент полезного действия;

- рациональное использование материалов, оптимальные весогабаритные характеристики;

- финансовые параметры производства и использования устройства;

- надежность и периодичность технического обслуживания;

- точность работы и виброактивность;

- безопасность и охрана труда.

Поскольку перечисленные аспекты взаимосвязаны и влияют друг на друга, проектирование ползунного четырехзвенного механизма представляет собой многоэтапный итеративный процесс. Зачатую конструктору приходится возвращаться на более ранний этап проектирования рычажного механизма и уточнять параметры схемы по результатам расчетов на более поздних стадиях процесса.

Иногда даже приходится менять вид кривошипно- ползунного механизма. В высокооборотных дизелях требуется снизить скорость движения поршня на некоторых фазах рабочего цикла. Как правило, это требуется при прохождении верхней части цилиндра, чтобы обеспечить более полное сгорание топливной смеси. Для этого применяют дезаксиальную схему кривошипно-ползунного устройства. В ней оси цилиндров расположены со смещением смещена относительно оси коленвала на некоторое расстояние по ходу вращения.

В ней прицепного шатун бокового цилиндра сопряжен с шатуном главного цилиндра. Это позволяет снизить вес, размеры и момент инерции части подвижных звеньев.

Построение включает в себя такие расчетно- модельные процедуры, как:

- кинематический расчет, оптимизация числа кинематических пар;

- силовое моделирование;

- статический расчет, включая уравновешивание.

Обязательным этапом является проверка на соответствие нормам безопасности и охраны труда.

Традиционный расчет и построение такого сложного механизма, как кривошипный, представляет собой трудоемкий процесс, требующий от конструктора внимательности и достаточного опыта. Современные элементы программных продуктов семейства CAD — CAE позволяют избавиться от большей части рутинных и однообразных ручных операций, графических построений и расчетов. Конструктору достаточно выбрать из библиотеки трехмерную модель того или иного типа кривошипно- ползунной пары и провести параметрическое моделирование, задав необходимые размеры. Модуль графической симуляции проведет и статическое уравновешивание, и кинематический расчет, и выдаст рекомендации по оптимизации звеньев.

ПОДГОТОВИТЕЛЬНЫЙ ЭТАП РАБОТ

Специфика работы и массогабаритные характеристики кривошипных прессов накладывают повышенную ответственность на подготовительный этап работ по монтажу, демонтажу и такелажу данного вида оборудования. Для того, чтобы избежать нежелательных проблем и непредвиденных расходов в будущем, необходимо еще на начальном этапе детально изучить паспорт изделия, убедиться в качестве изготовления агрегата, отсутствии повреждений в процессе перевозки, а так же во время его хранения непосредственно перед установкой

Не меньшее внимание уделяется изучению плана промышленного здания, в котором предполагается проводить работы по монтажу или демонтажу кривошипного пресса, сбору информации о доступных мощностях и необходимых для проведения работ мероприятиях, а также составлению исполнительной документации для монтажа пресса или ППР на монтаж пресса. Только после подписания сторонами исчерпывающего пакета документов можно приступать к монтажу, демонтажу или такелажу кривошипного пресса

Демонтаж кривошипного пресса

К мероприятиям по демонтажу кривошипного пресса относят такие виды работ:

- Проведение демонтажных работ на оборудовании;

- Демонтажные работы на фундаменте устройства;

- Упаковка и консервация отдельных узлов и систем кривошипного пресса;

- Перемещение с помощью особых такелажных устройств и загрузка оснащения на ТС (низкорамная платформа, автомобильный прицеп, ж/д транспортер и др.);

- Перевозка кривошипного пресса до монтажной площадки;

- Проведение разгрузочных работ кривошипного пресса в точке доставки и передислокация его с помощью такелажа пресса в точку сборки.

- Монтаж кривошипного пресса.

Так выглядит схема демонтажа кривошипного пресса.

Виды штамповочных технологических операций и оборудование

Холодная штамповка широко применяется для изготовления различных объемных корпусных и плоских, со сложной конфигурацией по периметру, деталей, отверстий. Технология штамповки включает операции:

- вырубка;

- прошивка;

- обрезка;

- гибка;

- вытяжка;

- отбортовка.

Для штамповки металла применяют инструмент и оснастку различного типа. В основном, это штампы, состоящие из двух частей:

- неподвижно закрепленная матрица;

- движущийся перпендикулярно плоскости разъема, пуансон.

Штамп для прошивки и вырубки может иметь прижимы, которые ползун опускает вместе с пуансоном. Они фиксируют заготовку, не давая ей сместиться.

Инструменты и приспособления для деформации деталей устанавливаются на специальное оборудование — прессы. Матрица с корпусом штампа закрепляется на столе неподвижно. Пуансон и другие элементы верней части инструмента двигаются вместе с ползуном станка. Зазор обеспечивают направляющие штампа. Они не дают смещаться деталям относительно друг друга, обеспечивают необходимый зазор.

Расположение основных узлов однокривошипного пресса КД2134

Расположение основных узлов однокривошипного пресса кд2134

- 1. Станина

- 2. Привод

- 3. Вал приемный

- 4. Вал главный

- 5. Вал распределительный

- 6. Ползун

- 7. Установка уравновешивателей

- 8. Установка выталкивателей

- 9. Механизм регулировки штампового пространства

- 10. Микропривод

- 11. Ограничитель регулировки хода ползуна

- 12. Установка гидропредохранителя (срезная шайба)

- 13. Установка пневмоаппаратуры

- 14. Установка подушки пневматической*

- 15. Сдув изделия**

- 16. Ограничитель регулировки штампового простанства

- 17. Блок безопасности**

- 18. Рольганг**

- 19. Ограждения боковые

- 20. Ограждение ползуна

- 21. Ограждение колес

- 22. Ограждение штампового пространства

- 23. Решетка защитная

- 24. Маслопровод

- 25. Электрооборудование пресса

- 26. Устройство управления

- 27. Пульт управления

- 28. Командоаппарат

- 29. Педаль

Устройство и принцип работы

Горячештамповочный пресс предназначен для обработки заготовки при температуре до 1200°С. При этом в конструкции оборудования существуют некоторые особенности:

- Для средней и низкой номинальной мощности устанавливаются асинхронные электродвигатели. При высокой мощности производитель применяет синхронные агрегаты, которые развивают усилие до 31,5 МН.

- Вращательное движение передается через ремни в форме клина.

- Основной вал, принимающий движение, устанавливается в подшипниковые опоры. С одной стороны располагается маховик, а на другом конце механизм преобразования скорости для эксцентрикового вала.

- На вал эксцентрик с одной стороны устанавливают ленточные тормоза, а с другой муфту для включения, которая содержит несколько фрикционных дисков.

- На прессе монтируется система управления тормозом и муфтой.

- Станок снабжается направляющими для ползуна.

- Открытая высота регулируется клином, который устанавливают на столе.

- Станина состоит из нескольких элементов, которые соединяют разогретыми шпильками.

- Неподвижную часть пресса монтируют на рабочем столе.

- Система смазки и контроля за работой оборудования устанавливается производителем.

Принцип работы:

- Электродвигатель передает движение на маховое колесо, промежуточный вал.

- Муфта включается при достижении установленного количества оборотов в минуту, в нее под давлением подается воздух и происходит соединение эксцентрикового вала с шатуном.

- Тормоз, расположенный на конце основного вала, автоматически отключается.

- Ползун начинает поступательное движение с возвратом.

- Подвижная часть штампа благодаря ползуну выполняет операцию горячего прессования.

- При движении ползуна вверх происходит автоматическое выталкивание готового изделия.

В конструкцию дополнительно могут добавляться приспособления для закрепления заготовки и автоматизации процесса.

Промышленное оборудование (Фото: Instagram / kubanzheldormash)

Холодная штамповка металла

Холодный способ представляет собой технологическую операцию, при которой металлическая заготовка без предварительного нагрева подвергается деформации.

Листовое штампование

Детали данным методом изготовляют прессованием металлических листов, полос или рулонов. Толщина получаемой продукции не превышает 10 мм. Листовая штамповка металла востребована при массовом производстве изделий, абсолютно идентичных по форме и размерам.

Для проведения работ используется два вида прессов:

- Универсальные. Они предназначены для вырубки, сгибания и вытяжки.

- Специальные. С их помощью осуществляется глубокая вытяжка и специфическое выгибание деталей.

Листовая штамповка металла может проводиться на механизированном оборудовании или на пресс-автоматах.

Заготовки для работ при необходимости нарезаются с помощью механических или гидравлических ножниц. Широкие листы режутся на дисковых инструментах с цилиндрическими ножками. Криволинейный контур выполняется дисковыми или коническими ножницами.

Виды операций, проводимые во время листовой штамповки

Детали изготавливают двумя способами:

- Формоизменяющий. К нему относятся: скручивание, прогибание, навивание, обжим, формование, вытягивание, отбортовка. За время прохождения операции материал заготовки не разрушается, меняется только форма и размер.

- Разделяющий. В него входят: нарезка, прокалывание, обрезка, пробивка и зачистка. Заготовки в данном случае разделяются во время сдвига по заданному контуру.

Плюсы и минусы метода

К недостаткам холодного листового штампования металла относится высокая стоимость оборудования. Окупаемость процесса происходит быстро только в серийном производстве.

Преимуществами данного метода являются:

- Возможность выполнять параллельно несколько операций.

- Получение взаимозаменяемых деталей.

- Рост производительности и эффективности.

- Экономичность массового и серийного производства.

- Получение прочных деталей с сохранением их минимальной массы.

- Точность размеров и высокое качество поверхности.

Объемная холодная штамповка

Этот универсальный метод востребован в производстве разнообразных изделий из металла. Существует несколько видов объемного штампования.

Холодное выдавливание

Заготовка помещается в полость, из которой металл выдавливается в отверстия, расположенные в рабочем механизме. Проводится на кривошипных или гидравлических прессах. Различают четыре варианта выдавливания:

- прямое;

- обратное;

- боковое;

- комбинированное.

Возможность получения изделий без разрушения и деформации заготовок – плюсы выдавливания.

Высадка

Процесс осуществляется на специальных автоматах. Штамповке подвергается прут или проволока. Они размещаются в рабочую зону и разрезаются на заготовки установленных размеров. Отрезанные части переносятся в штамповочный механизм.

Холодная объемная штамповка металла в открытых штампах

Способ основан на формовании деталей путем заполнения металлом полости штампа. Чтобы облегчить процесс и ослабить сопротивление металлической основы, детали расчленяют на переходы, между которыми они подвергаются отжигу. Благодаря этому повышается пластичность металла, сокращается риск разрушения деталей и увеличивается допустимая степень формоизменения.

Достоинства и недостатки объемной штамповки

Основным минусом данного метода является быстрое изнашивание штампов. Причиной тому служат значительные механические нагрузки, которые испытывает на себе применяемое оборудование.

Преимущества объемной штамповки:

- Получение высококачественных изделий без окалины.

- Прочность произведенных деталей и точность размеров за счет отсутствия окисления.

- Высокая производительность.

- Минимальная шероховатость поверхности изделий.

- Возможность полной или частичной автоматизации.

- Не нужно нагревать материал.

- Эффективность использования металла.

Качество изготовления продукции зависит от правильной сборки и работы штампа.

Устройство и принцип работы

Горячештамповочный пресс предназначен для обработки заготовки при температуре до 1200°С. При этом в конструкции оборудования существуют некоторые особенности:

- Для средней и низкой номинальной мощности устанавливаются асинхронные электродвигатели. При высокой мощности производитель применяет синхронные агрегаты, которые развивают усилие до 31,5 МН.

- Вращательное движение передается через ремни в форме клина.

- Основной вал, принимающий движение, устанавливается в подшипниковые опоры. С одной стороны располагается маховик, а на другом конце механизм преобразования скорости для эксцентрикового вала.

- На вал эксцентрик с одной стороны устанавливают ленточные тормоза, а с другой муфту для включения, которая содержит несколько фрикционных дисков.

- На прессе монтируется система управления тормозом и муфтой.

- Станок снабжается направляющими для ползуна.

- Открытая высота регулируется клином, который устанавливают на столе.

- Станина состоит из нескольких элементов, которые соединяют разогретыми шпильками.

- Неподвижную часть пресса монтируют на рабочем столе.

- Система смазки и контроля за работой оборудования устанавливается производителем.

Принцип работы:

- Электродвигатель передает движение на маховое колесо, промежуточный вал.

- Муфта включается при достижении установленного количества оборотов в минуту, в нее под давлением подается воздух и происходит соединение эксцентрикового вала с шатуном.

- Тормоз, расположенный на конце основного вала, автоматически отключается.

- Ползун начинает поступательное движение с возвратом.

- Подвижная часть штампа благодаря ползуну выполняет операцию горячего прессования.

- При движении ползуна вверх происходит автоматическое выталкивание готового изделия.

В конструкцию дополнительно могут добавляться приспособления для закрепления заготовки и автоматизации процесса.

Промышленное оборудование (Фото: Instagram / kubanzheldormash)

Кривошипный пресс: применение и характеристики

Пресс кривошипный сегодня использует почти каждое производство. Он является самым основным и главным оборудованием, потому как с его помощью с легкостью можно изготовить детали различного типа. Помимо изготовления, пресс может выполнять холодную штамповку на металлических деталях.

Пресс кривошипный очень удобно использовать в мастерских, цехах и на промышленных заводах, некоторые используют в гаражах, выполняя детали для автомобиля, но для этих целей лучше всего использовать пресс ручного типа

Стоит обратить внимание, что оборудование такой комплектации является неотъемлемой частью почти на всех заводах металлообрабатывающего типа

Где и как применяют кривошипный пресс?

Пресс имеет возможность выполнять несколько основных поставленных задач, а именно умеет продавливать, обрезать, пробивать, выполнять вырубку и другие задачи, которые могут выполняться при помощи холодной штамповки. Самый главный и не заменимый элемент в прессе – специальный ползун, выполняющий все выше перечисленные задачи. Делает он это благодаря возвратно-поступательным движениям, которые выполняются при помощи двигательной системы. Если движется ползун, начинает свою работу и штамп, который несет ответственность за выполнение задач.

Сам штамп изготовлен из подвижной части, которая имеет название пуассон и неподвижной части, которую называют матрицей. Сама матрица прикрепляется к столу, далее через нее идёт листовое железо, а верхний элемент штампа закреплен на ползуне, и благодаря этому ползун начинает поступающие движения, то вперёд, то назад.

Пресс кривошипный. Характеристики

По строению и по всем характеристикам, оборудование данной комплектации можно отнести к ковочным станкам. Хотя если сравнивать с гидравлическим молотом, то данное оборудование имеет очень высокий уровень производительности, и превосходит гидравлический молот на триста процентов. Кривошипные прессы безупречно выполняют свою работу и выкладываются на все сто процентов. К тому же станок устроен так, что выполняет свою работу практически без единого громкого звука. А работает благодаря электрическому приводу, который, в свою очередь, оснащен специальной муфтой.

Также существуют прессы с двумя ползунами, один выполняет зажим заготовки, а второй делает вытяжку. Есть и прессы, имеющие три ползуна. Они специально оборудованы для более сложной вытяжки. Всех их можно разделить на три типа: простые, двойные и, конечно же, тройные.

Назначение прессов

Кривошипно-штамповочные прессы предназначены для гибки, рубки, неглубокой вытяжки или пробивки металлических заготовок для того чтобы создать детали различной формы и сложности. Простейшими из которых являются пластины и диски, а более сложными — втулки и ступенчатые валы. Деталь получает определенную форму благодаря использованию штамповой оснастки.

Кривошипно-шатунный пресс предназначен для производства мелкосерийного и массового производства. Прессы могут быть с наклоняемой станиной и ненаклоняемой станиной. Режимы работы: одиночные ходы и непрерывные ходы, за счет чего данные пресса могут быть встроены в поточные автоматические линии.

Ковочное оборудование ротационного и вальцевого типа

На крупных производственных предприятиях для выполнения ковочных операций часто применяется конвейерное оборудование вальцевого типа. Заготовки на нем обрабатываются методом обжима, который выполняют вращающиеся вальцы. По похожему принципу работают и ротационно-ковочные машины, обработка деталей в которых также осуществляется в процессе вращения рабочих органов.

Метод ротационной ковки обеспечивает безотходную обработку заготовок

Специалистам, которые профессионально занимаются ковочными и штамповочными операциями, приходится решать целый ряд вопросов, чтобы получить изделие требуемого качества. В числе таких вопросов, в частности, находятся выбор оборудование, разработка и изготовление пресс-форм, оснащение станков различными инструментами и приспособлениями.