Устройство ручных кромкогибов

Кромкогибы, при некотором внешнем сходстве с листогибами, имеют принципиальное отличие – высота полки обычно не превышает 5…20% от их длины. Меньшее значение соответствует отбортовке внутренней кромки. При гибке такого ограничения нет, что предопределяет заметные конструктивные изменения в сравниваемых устройствах.

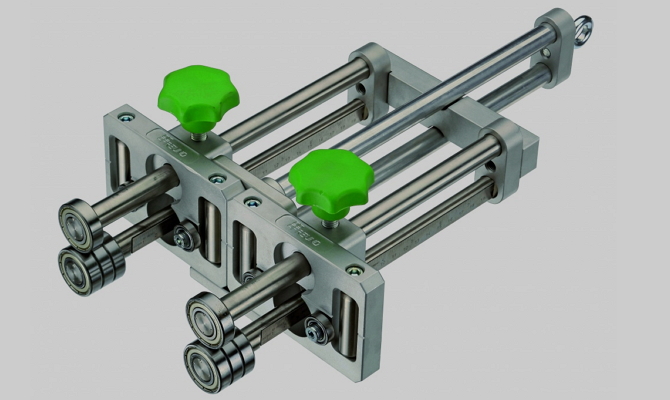

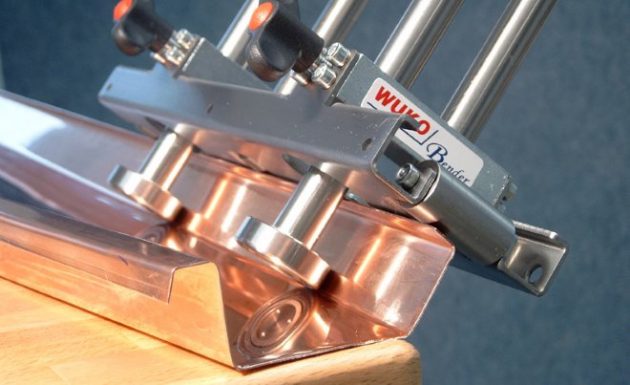

Первое из них касается длины рабочей зоны отбортовки – для ручных кромкогибов она может быть и небольшой, поскольку высота борта и радиус закругления не изменяются. Соответственно выпускаются портативные ручные кромкогибы, перемещая которые вдоль предварительно размеченной линии отбортовки, получаем требуемый профиль.

При большой протяжённости зоны кромкообразования процесс следует выполнять одновременно. В таких случаях кромкогиб более схож с листогибом, различаясь, по сути, лишь способом прижима заготовки.

Рассмотрим первый вариант устройства. Портативный ручной кромкогиб для постепенного формообразования борта включает в себя:

- Две ручки, причём подвижной может быть одна из них, либо обе.

- Рычажную усилительную систему для создания требуемого усилия отбортовки.

- Рабочие губки с профилем, который соответствует размерам кромки. Обычно производитель комплектует ручной кромкогиб набором из нескольких губок и наиболее часто встречающимися на практике высотой кромки и радиуса закругления при переходе от кромки к основной плоскости.

- Регулируемый ограничитель хода: чаще всего это – вывинчивающийся шлицевой винт, снабжённый упорной резьбой.

Для удобства работы ручки прорезинены, что исключает скольжение руки работающего во время приложения усилия.

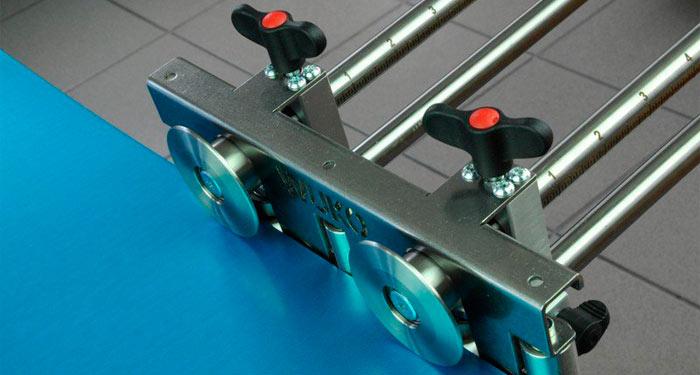

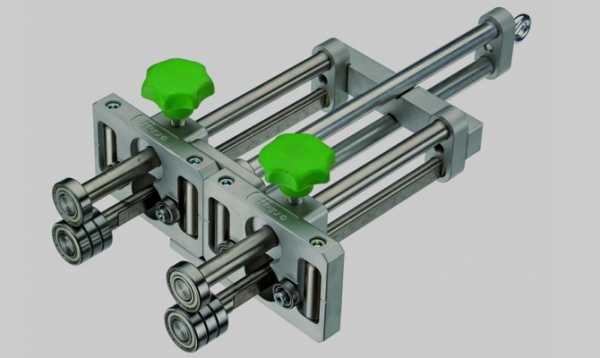

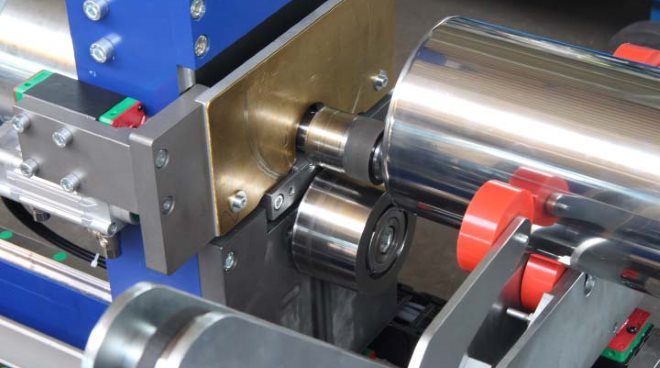

Второй вариант портативного ручного кромкогиба – роликовый, где трение скольжения губок по заготовке заменяется трением качения при вращении рабочих роликов. Усилие формообразования при этом существенно снижается, но инструмент получается менее универсальным, поскольку пара роликов лишь одна, и изменить параметры кромкообразования не получится, кроме как заменой пары роликов, что довольно трудоёмко. Кроме того, роликовыми кромкогибами в большинстве случаев не удаётся выполнить внутреннюю отбортовку по малым радиусам.

Основным недостатком ручных портативных кромкогибов является их малая точность: при передвижении инструмента вдоль неровной линии будущей кромки постепенно накапливается погрешность, которая в конце операции может достигать миллиметра и более. При кузовном авторемонте это недопустимо, поэтому качество формирования борта определяется только опытом исполнителя.

Пневматический кромкогиб

У мастеров особо популярны кромкогибы с пневматическим приводом, работающие как «поворотная балка». Пневмопривод способствует значительному давлению (до 6,2 бар) на обрабатываемое изделие. Но применять такое оборудование можно, работая с листовым металлом не толще 1,2 мм. В этом случае ширина кромки будет не более 12 мм.

Пневмодырокол

Это универсальная модель инструмента. С одной стороны конструкция оснащена механизмом для пробивания отверстий, с другой — губками для формирования кромки.

Благодаря этому можно одновременно загибать кромку и делать отверстия в металле для крепежа. Именно поэтому инструмент нередко называют пневмопробойником. Его рабочая часть изготавливается из быстрорежущей стали. Прорезиненные рукоятки изделия оснащаются пружинами. Они способствуют уменьшению давления на ладони, что облегчает процесс пробивания и обработки.

Любая модель дырокола-кромкогиба работает значительно быстрее и эффективнее ручных аналогов, поэтому интенсивно используются на автостанциях техобслуживания и в автосервисах.

Виды

Роликовый кромкогиб с ручным приводом устроен следующим образом. С одной стороны предусмотрена рукоятка, с противоположной – гнущие листы металла ролики. Посредством особого ограничителя на направляющих выставляется ширина загибания края листа. Вес роликового кромкогиба – не более 2 кг, несмотря на визуальную массивность. Его можно носить с собой в небольшой сумке, работать им на высоте.

Он легко согнёт лист металла толщиной 0,8 мм под прямым углом. Возможно задать ширину кромки от 5 мм до 20 см. Ограничение по длине загибаемого листа отсутствует. Однако производительность его невысока – с ним вы не продвинетесь за час даже на 10 м загибаемой кромки.

У гидравлического загибателя листовой стали производительность выше за счёт того, что гидравлический привод не даст вашим рукам быстро устать. Толщина загибаемого листа – до 3 мм. Мобильный и стационарный кромкогибы работают от гидроцилиндрового механизма.

Электромеханический кромкогиб обрабатывает разные виды фальцевых соединений. Есть возможность обработать и фальц-шов.

Пневматический сгибатель работает на вращающейся балке. С помощью пневмоцилиндров вы обеспечите силу давления до 6 кг на квадратный сантиметр обрабатываемой поверхности, что само по себе весьма неплохо. Работает с листами стали толщиной до 1,2 мм. Устройство выдаёт 12-миллиметровую согнутую кромку, пропуская через себя до 113 дм3 воздуха в минуту.

Кромкогиб больше всего напоминает пассатижи. Выгнуть кромку, если ваши движения точны, а лист металла невелик по длине и ширине, можно обычными плоскогубцами. Мощные пассатижи, которые только у вас есть, можно переделать под кромкогиб, если из них убрать внутренние режущие кромки. Для переделки под кромкогиб следует выбирать пассатижи с небольшой длиной и максимальной площадью соприкосновения захватывающих «челюстей». Чем они длиннее, тем больше усилий потратит рабочий на формирование согнутой кромки. Кромкогиб из плоскогубцев – отличная возможность сделать любую окантовку, включая сгибание угла на произвольный угол.

Кромковый автомобильный листогиб для кузовного ремонта обладает более упрощённой, чем роликовый и электромеханический, конструкцией, небольшими габаритами, что делает его переносным. С ним можно подступиться к любому труднодоступному участку кузова, которому требуется срочный авторемонт.

Станок (станочный кромкогиб) – самый массивный из всех. Для полноценной работы ему необходим стол со столешницей 1*1,5 м. Размеры стола подобраны для работы с малыми и большими отрезами листового металла (до 2 м). Самодельный станочный кромкогиб устанавливается на этот стол: к стальной столешнице он приваривается, а к деревянной – фиксируется на достаточно мощных болтах. Подойдёт обычный высокопрочный деревянный верстак, на котором могут быть установлены и тиски. Профессиональные станки обеспечивают высокоточную обработку кромок – по сути, это создание угла в 30 градусов (разброс угла – 15-45 градусов).

Кромкогиб с дыроколом отличается от обычного ручного кромкового листогиба. Дырокол в нём способен вырубать отверстия диаметром в несколько миллиметров. Дырокол изготовлен из быстрорежущей стали. Поскольку усилие от автомастера требуется немалое, ручки кромкогиба обрезинены, а сам дырокольный механизм подпружинен. Этот пробойник для металла способен проделать тысячи отверстий, прежде чем пробивная кромка дырокола подтупится.

Дырокол с пневматическим приводом (пневмодырокол) позволяет проделывать отверстия в кузове ещё легче и быстрее, чем при нажатии на обычном дыроколе вручную. Дырокольные кромкогибы избавляют мастеров СТО от необходимости высверливать отверстия с помощью электродрели: здесь важна идеально круглая форма, что не всегда обеспечивается дополнительным их высверливанием.

Нужна ли гладилка по бетону при заливке пола

Вопрос о том, есть ли необходимость в использовании гладилки, интересует многих мастеров. Ответ на него неоднозначный – тут все зависит от конкретных задач, особенностей помещения, необходимости в последующей обработке бетона, типа финишного покрытия и т.д. Каждый мастер решает самостоятельно, нужно ли ему устройство для достижения нужных характеристик бетона и какой тип инструмента лучше выбрать.

Гладилки для бетона сегодня на рынке представлены в большом разнообразии – купить в Москве и регионах можно бытовые и профессиональные устройства с разнообразными характеристиками. При желании простую гладилку можно сделать и самостоятельно, сэкономив средства.

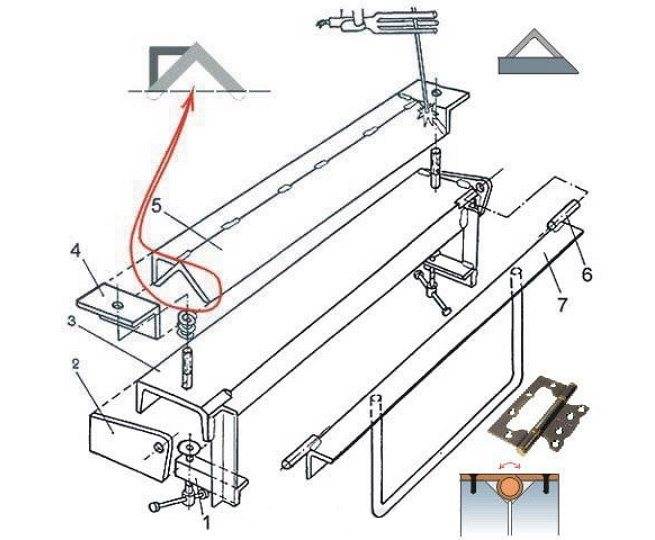

Самая популярная конструкция листогиба и ее улучшение

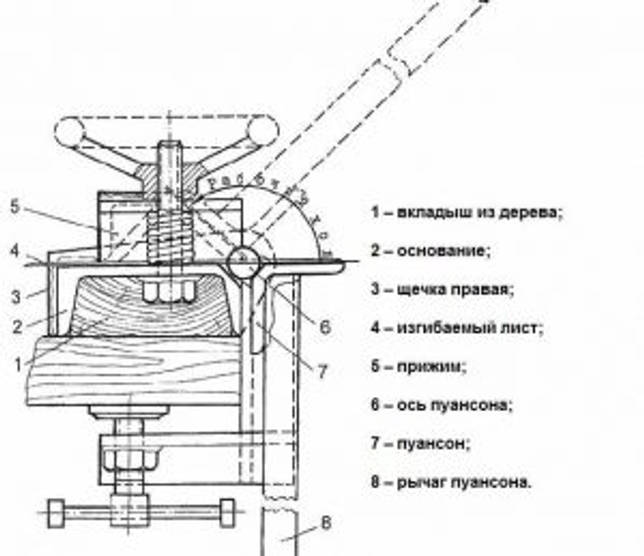

Конструкцию ручного листогибочного станка, показанную на чертеже №1, можно без труда усовершенствовать. По приведенному чертежу видно, что приспособление для гибки листового металла состоит из таких элементов, как:

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

Чертеж №1: Для постройки нашего листогибочного станка мы применим данную схему

- подушка, изготовленная из дерева;

- опорная балка из швеллера 100–120 мм;

- щечка, для изготовления которой используется лист толщиной 6–8 мм;

- подвергаемый обработке лист материала;

- прижимная балка, сделанная из уголков 60–80 мм, соединяемых при помощи сварки;

- ось для вращения траверсы (изготавливается из металлического прутка диаметром 10 мм);

- сама траверса – это уголок с размерами 80–100 мм;

- рукоятка приспособления, изготавливаемая из прутка диаметром 10 мм.

У траверсы листогиба (пункт 7), которую согласно изначальному чертежу предполагается делать из уголка, условно показан вариант исполнения из швеллера. Такая модернизация в разы увеличит выносливость траверсы, которая при использовании уголка в определенный момент неизбежно прогнется посередине и перестанет в этом месте создавать качественный сгиб лист. Замена на швеллер позволит делать не 200 сгибаний без рихтовки или замены данного элемента (что при более-менее активной работе весьма немного), а более 1300.

Чертеж №2: Основные элементы листогиба

Чертеж №2: Основные элементы листогиба

Чертеж №2 позволяет более детально разобраться в конструкции самодельного листогиба:

- самодельная струбцина, сделанная из подходящего уголка (40-60 миллиметров) и винта с пяткой и воротком;

- щечка;

- швеллер, выступающий в роли опорной балки станка;

- кронштейн прижимной балки, выполненный из уголка 110 миллиметров;

- сама прижимная балка листогиба;

- ось вращения траверсы;

- сама траверса.

Усиливаем прижимную балку

Ниже мы рассмотрим схему усиления прижимной планки. Однако, если в качестве прижима у вас изначально будет достаточно массивный уголок, а гнуть чрезмерно толстые листы на своем листогибе вы не планируете, то вполне можно обойтись без усиления прижимной планки описанным способом.

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Стоит ли связываться с усилением прижима, зависит от условий работы станка

Чтобы продлить срок службы прижимной балки и сделать его сопоставимым со сроком службы траверсы, следует дополнить данный элемент конструкции, который изначально по чертежу выполнен из уголка, основой из металлической полосы с размерами 16х80 мм. Переднему краю данной основы нужно придать угол 45 градусов, чтобы выровнять ее плоскость с плоскостью самого прижимного уголка, а непосредственно рабочей кромке данного элемента следует сделать фаску около 2 миллиметров.

На чертеже №2 полученная деталь в разрезе указана на дополнительном рисунке вверху справа. Эти меры позволят металлу прижима работать не на изгиб (что крайне нежелательно), а на сжатие, тем самым многократно увеличивая срок службы без ремонта.

Также следует позаботиться о фрезеровке нижней плоскости прижимной балки, которая и формирует сгиб. Неровность данной плоскости, согласно общепринятым правилам, не должна превышать половины толщины сгибаемой заготовки. В противном случае согнуть заготовку ровно, без вздувшейся линии сгиба, не получится. Следует иметь в виду, что отдавать балку на фрезеровку следует только тогда, когда на ней уже есть все сварные швы, поскольку их выполнение приводит к изменению геометрических параметров конструкции.

Повышаем надежность креплений станка

В листогибочном станке есть еще один большой недостаток – схема его крепления к рабочему столу. Струбцины, которые предусмотрены в данном приспособлении, являются очень ненадежным вариантом крепления, особенно если учитывать быструю утомляемость сварных швов. От таких крепежных элементов можно вообще отказаться, что также позволит избежать необходимости использования сварных соединений и щек. Решить эту задачу позволяют следующие действия:

- изготовление опорной балки, которая будет выступать за пределы рабочего стола;

- проделывание U-образных проушин на концах опорной балки;

- крепление опорной балки к рабочему столу при помощи болтов (М10) и фасонных гаек с лапами.

Если щек в усовершенствованном листогибочном станке уже не будет, то как к нему прикрепить траверсу? Решить такой вопрос можно достаточно просто: использовать для этого дверные петли-бабочки, которые обычно применяются для навешивания тяжелых металлических дверей. Крепить такие петли, обеспечивающие достаточно высокую точность, можно при помощи винтов с потайной головкой. На чертеже №2 это дополнительно проиллюстрировано внизу справа.

Согнуть на листогибочном станке с траверсой, закрепленной на петли-бабочки, можно множество заготовок, так как эти петли отличаются очень высокой надежностью.

Разновидности кромкогибов

Принцип его действия заключается в перемещении по ширине обрабатываемого листа, в результате чего металлическое изделие постепенно сгибается по назначенному шву. Максимальная ширина обрабатываемой заготовки составляет 0,8 мм.

Портативный кромкогиб ручного применения включает следующие компоненты:

- подвижные прорезиненные ручки;

- рычажная система, с помощью которой регулируется сила нажатия;

- рабочие губки, соразмерные ширине кромки;

- ограничитель хода, представленный в виде резного винта.

К отрицательным свойствам ручного приспособления можно отнести невысокую точность выполняемых кромкогибочных операций. При ручном передвижении инструмента деталь может выйти из искомого положения, что ведёт к образованию погрешности. В результате такого производственного огреха обрабатываемый объект может обрести некорректную форму.

Роликовые приспособления более ограничены в своём действии, так как одной пары встроенных роликов недостаточно для того, чтобы производить операции по формированию тонкой отбортовки небольшого радиуса. В данном случае можно осуществить замену роликов, подстраивающихся под форму отгиба, но подобное трудоёмкое вмешательство в изделие сомнительно.

Кромкогибочный инструмент гидравлического типа позволяет совершать более технологичные и насыщенные операции. Большой мощностный потенциал данного устройства допускает обработку кромок значительной толщины. Станки с электромеханическим и пневматическим приводом также отличаются высокими показателями обработки изделий.

Гидравлический кромкогиб

3 Можно ли сделать его самостоятельно?

Конструкция ручных кромкогибов настолько проста, что многие задумываются, как их сделать своими руками, и мы постараемся ответить на этот вопрос. Вам понадобится пара отрезков швеллеров и уголки с прямолинейными кромками. Еще подготовьте сварочный аппарат. Если не справитесь с ним своими руками, договоритесь со сварщиком. Станок состоит из основания, прижима, пуансона и ручки. Основание и прижимы делаются из швеллеров №6,5 и №5 соответственно, а обжимной пуансон из толстостенного уголка №5. Еще понадобится лист пятимиллиметровой стали для щеток. В качестве ручки подойдет металлическая скоба диаметром от 1,5 см.

Конструкция ручного кромкогиба

Конструкция ручного кромкогиба

Подготовив все комплектующие, необходимо снять фаски 7х45° и длиной 30 см по ребру заготовок пунсона и основания. Далее привариваем к пуансону оси (стальные прутки сечением 10 мм). Проследите, чтобы ось самого прутка совпала с ребром уголка. Теперь делаем выборки и на концах рабочей части прижима. После подготовительных работ нужно предварительно собрать самодельный кромкогиб. Для этого понадобятся тиски. Устанавливаем в зажимном инструменте основание с пуансоном.

зафиксировать их сваркой

Выкрутив болты, необходимо вставить их в рассверленные отверстия прижима. В этом случае на них опять накручиваются гайки-ограничители. Ручка приваривается к уголку. Станок готов к использованию, осталось только установить его в слесарных тисках. Кромкогибы для кузовного ремонта имеют менее сложную конструкцию и небольшие размеры, да и их стоимость невелика, поэтому экономнее их купить в готовом виде, чем делать своими руками.

Самостоятельное изготовление кромкогибочного станка

Как сделать приспособление для выполнения кромкогибочных операций? Решается такая задача достаточно просто.

Вариант первый. Станок для сгиба длинных прямых кромок

Для того чтобы изготовить такое устройство, вам потребуются его чертежи, которые несложно найти в интернете, а также следующее оборудование и расходные материалы:

- металлические швеллеры, из которых изготавливают основание и прижимы кромкогиба;

- толстостенный уголок для изготовления обжимного пуансона;

- металлический лист, из которого будут изготовлены щетки кромкогиба;

- металлическая скоба, используемая в качестве ручки устройства.

Схема работы самодельного кромкогиба

Схема сборки, позволяющая изготовить станок для выполнения кромкогибочных операций, выглядит следующим образом:

На ребрах пуансона и основания снимаются фаски, размер которых должен составлять 7х45°, а длина – 30 см. К пуансону привариваются металлические прутки диаметром 10 мм, которые будут выступать в качестве осей. Приваривая такие прутки, необходимо следить за тем, чтобы их ось совпадала с ребром уголка. На концах рабочей части прижима делаются выборки. Самодельный кромкогиб предварительно собирается в тисках, при помощи которых пуансон сжимается с основанием

При этом важно следить за тем, чтобы стенка пуансона и рабочая полка основания, между которыми помещается картонная прокладка, располагались в одной плоскости. На ось пуансона надеваются стальные щетки, которые прижимаются к основанию при помощи струбцин. После проверки правильности положения щеток их приваривают к основанию устройства

В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты. К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки. Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки. К металлическому уголку самодельного кромкогиба приваривается ручка

После проверки правильности положения щеток их приваривают к основанию устройства. В основании кромкогиба просверливаются отверстия, в которые вкручиваются зажимные болты. К основанию станка – металлическому швеллеру – привариваются шпильки, на которые накручиваются гайки. Выкрутив болты, их вставляют в рассверленные отверстия прижимного механизма и накручивают на них ограничительные гайки. К металлическому уголку самодельного кромкогиба приваривается ручка.

Чертеж гибочной балки (нажмите для увеличения)

Чертеж нижней балки (нажмите для увеличения)

Чертеж прижимной балки (нажмите для увеличения)

После того как ваше кромкогибочное устройство собрано, остается только зафиксировать его в слесарных тисках.

Закрепленный на верстаке кромкогиб

https://youtube.com/watch?v=EBreqnlypps

Вариант второй. Ручной кромкогиб для отбортовки

Этим самодельным приспособлением можно отгибать кромки любой длины, а конструкция взята с ручных кромкогибов заводского производства.

На данных примерах мы рассмотрели порядок изготовления типовых кромкогибов, которые можно использовать для выполнения целого перечня технологических операций. Если же вам необходимо кромкогибочное устройство, при помощи которого осуществляют авторемонт, то оно отличается еще более простой конструкцией и, соответственно, невысокой стоимостью, поэтому изготавливать его самостоятельно нецелесообразно: такое приспособление лучше приобрести.

Похожие материалы:

Кромкогиб ручной – зачем он нужен, и какой подойдет для ваших целей? + Видео

1 Кто вооружен таким инструментом?

Это устройство предназначено для холодной гибки металла. Инструмент нашел свое широкое применение во многих областях. Например, пользуется спросом ручной тип кромкогиба для проведения авторемонта, также с помощью этого приспособления изготавливают фасонные детали прямоугольных воздуховодов. А сформировав кромку на одном из листов, можно сделать сварной шов внахлест.

Устройство для холодной гибки металла

Рекомендуем ознакомиться

Еще этот инструмент используют для профилирования металла, он незаменим в строительстве, при производстве различных элементов и создании фальцевых соединений. Принцип работы довольно прост. Необходимо установить шкалу, определяющую ширину гиба. Затем расположить край листа между рабочими деталями (роликами) и загнуть кромку, передвигая устройство.

2 Роликовый, пневматический и другие – зачем столько?

Роликовый тип кромкогиба с ручным приводом имеет простую конструкцию. С одной стороны расположена ручка, а с другой – рабочие ролики, которые и деформируют металл. С помощью специального ограничителя на направляющих устанавливается ширина гиба. Весит роликовый инструмент около 2 кг, что делает его весьма мобильным. При надобности можно работать даже на высотных объектах. С его помощью получится согнуть на 90° лист металла толщиной 0,8 мм. Ширина гиба колеблется в пределах от 0,5 до 20 см, а вот его длина не ограничена. Однако такой прибор актуален только при незначительных объемах задачи.

Гидравлический тип кромкогиба упрощает работу. Вам придется прикладывать значительно меньше усилий, чтобы сформировать гиб. При этом толщина обрабатываемого металла может достигать 3 мм. Гидравлический станок работает за счет гидроцилиндров и бывает стационарным и передвижным.

Гидравлический кромкогиб

Еще пользуются популярностью кромкогиб, который имеет пневматический привод. В их основе лежит принцип «поворотной балки», а за счет пневмоцилиндров устройство выдает давление до 6,2 бар. Такой инструмент легко справится с листом металла толщиной даже 1,2 мм. Ширина кромки возможна не более 12 мм. Пневматический станок потребляет 113 л воздуха в минуту.

3 Можно ли сделать его самостоятельно?

Конструкция ручных кромкогибов настолько проста, что многие задумываются, как их сделать своими руками, и мы постараемся ответить на этот вопрос. Вам понадобится пара отрезков швеллеров и уголки с прямолинейными кромками. Еще подготовьте сварочный аппарат. Если не справитесь с ним своими руками, договоритесь со сварщиком. Станок состоит из основания, прижима, пуансона и ручки. Основание и прижимы делаются из швеллеров №6,5 и №5 соответственно, а обжимной пуансон из толстостенного уголка №5. Еще понадобится лист пятимиллиметровой стали для щеток. В качестве ручки подойдет металлическая скоба диаметром от 1,5 см.

Конструкция ручного кромкогиба

Подготовив все комплектующие, необходимо снять фаски 7х45° и длиной 30 см по ребру заготовок пунсона и основания. Далее привариваем к пуансону оси (стальные прутки сечением 10 мм). Проследите, чтобы ось самого прутка совпала с ребром уголка. Теперь делаем выборки и на концах рабочей части прижима. После подготовительных работ нужно предварительно собрать самодельный кромкогиб. Для этого понадобятся тиски. Устанавливаем в зажимном инструменте основание с пуансоном.

Выкрутив болты, необходимо вставить их в рассверленные отверстия прижима. В этом случае на них опять накручиваются гайки-ограничители. Ручка приваривается к уголку. Станок готов к использованию, осталось только установить его в слесарных тисках. Кромкогибы для кузовного ремонта имеют менее сложную конструкцию и небольшие размеры, да и их стоимость невелика, поэтому экономнее их купить в готовом виде, чем делать своими руками.

Разновидности кромкогибов

Принцип его действия заключается в перемещении по ширине обрабатываемого листа, в результате чего металлическое изделие постепенно сгибается по назначенному шву. Максимальная ширина обрабатываемой заготовки составляет 0,8 мм.

Портативный кромкогиб ручного применения включает следующие компоненты:

- подвижные прорезиненные ручки;

- рычажная система, с помощью которой регулируется сила нажатия;

- рабочие губки, соразмерные ширине кромки;

- ограничитель хода, представленный в виде резного винта.

К отрицательным свойствам ручного приспособления можно отнести невысокую точность выполняемых кромкогибочных операций. При ручном передвижении инструмента деталь может выйти из искомого положения, что ведёт к образованию погрешности. В результате такого производственного огреха обрабатываемый объект может обрести некорректную форму.

Роликовые приспособления более ограничены в своём действии, так как одной пары встроенных роликов недостаточно для того, чтобы производить операции по формированию тонкой отбортовки небольшого радиуса. В данном случае можно осуществить замену роликов, подстраивающихся под форму отгиба, но подобное трудоёмкое вмешательство в изделие сомнительно.

Кромкогибочный инструмент гидравлического типа позволяет совершать более технологичные и насыщенные операции. Большой мощностный потенциал данного устройства допускает обработку кромок значительной толщины. Станки с электромеханическим и пневматическим приводом также отличаются высокими показателями обработки изделий.

Гидравлический кромкогиб

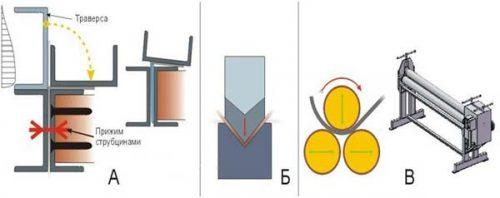

Виды листогибов

Для различных работ с металлическим листом используются листогибы разного вида:

- с поворотной балкой;

- роликовые;

- валковые;

- механические и гидравлические прессы.

Они отличаются своими техническими возможностями и сферой применения. Все разновидности можно сделать как в мобильном или ручном, так и в стационарном вариантах.

- Трубогибы с поворотной балкой — наиболее распространенные и удобные для самостоятельного изготовления. Они могут работать с листами большого размера, изгибая как кромки высотой в несколько сантиметров, так и стенку в 30–70 см под углом до 120 0 . Несложно и выполнить догибку для создания фальцевого соединения.

- Ручной роликовый листогиб используется для гибки кромок и невысоких стенок при кузовном ремонте, кровельных работах, установке подоконников и соединении крупных листов жести. Подобрав профиль ролика, можно выполнить довольно сложный профилированный изгиб, формируя, например, крыло или фрагмент бампера машины или декоративный элемент отделки забора или ограждения балкона.

- Валковый трубогиб применяется для гибки полукруглых желобов или труб полного сечения. Он может регулироваться по радиусу передвижением валков: опорных — по горизонтали, а прижимного — по вертикали. Такой самодельный валковый листогиб легко оснастить электроприводом с цепной или шестеренчатой передачей.

- Прессы понадобятся для гибки как тонкого, до 1 мм, так и толстого, до 2–3 мм металла. Они способны не только гнуть металл под углом до 90 0 , но и перфорировать его или склеивать под давлением. Для смены вида операций понадобиться только сменить пуансон и матрицу.

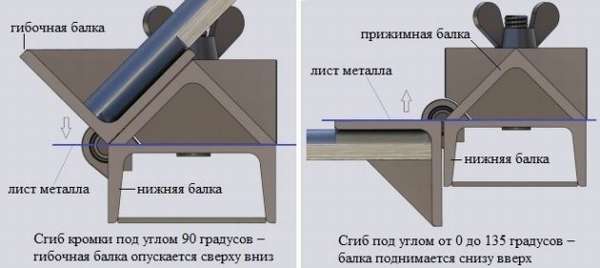

Как они работают, показано на рисунке:

Все разновидности станков не отличаются сложностью, важно только определиться с предстоящими задачами и выбрать модель установки, которая поможет решить максимум задач по металлообработке. Например, при изготовлении коробов или кровельных работах валковый станок мало чем поможет, а при установке водосточных систем он станет незаменимым, в то время, как поворотный сможет помочь только частично

Подготовительный этап работы

Самодельный кромкогиб станет отличным помощником в домашнем хозяйстве и позволит выполнить некоторые виды монтажных и строительных работ. Создание кромкогиба в домашних условиях стоит начать с изучения его конструктивных особенностей. Ручной станок состоит из основания, прижима, детали для прессования и ручки. Для изготовления кромкогиба понадобятся следующие комплектующие:

- конструктивные чертежи изделия,

- металлические швеллеры №5 и №6,5 для основания и прижима,

- толстостенный уголок,

- обжимной пуансон №5,

- стальной пятимиллиметровый лист для щёток,

- скоба с диаметром в 1,5 см для ручки.

Существует множество чертежей и технических рекомендаций, по которым можно создать ручной кромкогиб своими руками. Основной способ создания ручного изделия для отбортовки заимствован у кромкогибов фабричного производства. Размер итогового инструмента зависит от размеров детали, для которой будет производиться отбортовка.

Сборка инструмента

За подготовительным этапом следует работа по сборке самодельного инструмента. На первом этапе проводится снятие фасок формата 7х45° и длиной 300 мм. Далее нужно приварить к обжимному пуансону стальные оси, диаметр которых составляет 10 мм

Важно проследить за тем, чтобы ось была точно совмещена с ребром толстостенного уголка. После этого на рабочей части прижима делаются выборки

Сборка кромкогиба

На следующем этапе производится предварительная сборка кромкогиба. Для этого в тисках устанавливается основание с деталью для прессования. При выполнении этих операций нужно проверить, чтобы отдельные части в тисках находились в пределах одной плоскости и плотно прилегали друг к другу. После установки стальных щёток на главную ось их приваривают к основанию изделия.

В просверлённые отверстия основания вставляются зажимные болты. К металлическому швеллеру прикручивают шпильки, к которым позже крепят ограничительные гайки. На финальном этапе к конструкции толстостенного уголка приваривается ручка. После окончательной сборки ручного инструмента нужно зафиксировать его в тисках.

Сборка ручного инструмента требует использования сварочного оборудования и закупки металлических деталей. Поэтому при возможности легче приобрести заводской вариант ручного кромкогиба, чем изобрести свой в домашних условиях.

Видео по теме: Кромкогиб своими руками

Это интересно: Учебный токарно-винторезный станок ТВ-6: технические характеристики и устройство

Сферы применения

Кромкогибочный станок или простейший ручной инструмент, предназначенный для гибки кромок, находит широкое применение во многих сферах. Кромкогиб позволяет, в частности, изготавливать из тонколистового металла элементы воздуховодов, подготавливать кромки заготовок для их соединения посредством сварки. Авторемонт (кузовные работы) – еще одна область применения такого инструмента и оборудования.

Кромкогиб также активно применяется в строительстве и при выполнении ремонтных работ по дому. Используя такой инструмент, формируют фальцевые соединения тонколистовых металлических элементов и даже изготавливают изделия различной конфигурации.

Отгиб торца водосточной трубы на электромеханическом кромкогибочном станке

Меры предосторожности при работе

При использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности:

- Оглядеть состояние робы и обуви. Не должно быть свисающих частей, незастёгнутых молний или пуговиц.

- Проверить рабочие органы листогиба на наличие неисправностей. В случае обнаружения не приступать к работе до их устранения.

- Рабочее место должно быть достаточно освещено естественным или искусственным светом.

- На расстоянии метра от станка не должно быть лишних инструментов и материалов.

- Нельзя гнуть листы больше толще, чем предусмотрено конструкцией и характеристиками станка.

Таким образом, своими руками можно легко сделать листогиб.

Где применяется кромкогиб?

Приспособление нашло применение во многих сферах промышленности. В частности, его можно использовать для формирования фальцев кровельного железа, воздуховодов, и выполнять подготовку кромок изделия для сварных соединений. Сегодня авторемонту отдается одно из первых мест в применении устройства, так как автомобили с каждым годом становятся наиболее популярными среди населения.

Принцип работы устройства несложен, достаточно задать требуемую ширину загибания кромки, после, между двумя роликами, вращающимися навстречу друг другу, поместить обрабатываемый участок металла и поступательными движениями постепенно будет образовываться сгиб. Поэтому выполнить кромкогиб своими руками не составит труда. Механический дырокол-кромкогиб позволяет проделывать отверстия с большей степенью качества, чем при сверлении дрелью.

Это интересно: Вальцовка листового металла и изготовление вальцов своими руками

Кромкогиб ручной для авторемонта своими руками

Известно, что сварку встык очень сложно сделать на тонком железном материале. Благодаря инструменту, который представлен в этом видео канала «автореаниматор», значительно облегчается работа по авторемонту.

Теперь можно маскировать шов, который производится внахлёст, в результате получается полная иллюзия сварки встык. Внешне это выглядит очень эффектно и красиво. Сначала посмотрите, как работает мастер этим своим инструментом, конструкцию кромкогиба.

Во втором видеоролике вы сможете увидеть чертежи изделия.

Мастер показывает, как с помощью ручного самодельного кромкогиба удается сделать ровные соединение двух деталей в ходе авторемонта. Одна из деталей имеют однородную ровную поверхность. На 2 детали сделаны кромка с углублением. Паз миллиметровой глубины.

Два элемента прикладывается друг другу. По канавке в месте соединения проводится сварочный шов. Далее шлифуется выравнивается. Получаем ровное аккуратное и плоское соединение двух элементов, после покрытия краской смотрится как одно целое.

Эффект сварки встык, но на самом деле внахлёст.

Рассмотрим конструкцию ручного кромкогиба в более подробном виде. Маленькие тиски для устойчивости. Точка опоры. Длина рычагов 0,5 метра. Трубка на 25. к ней приварены два куска шины.Два отверстия.

Получается п-образная деталь. Болтики на 12. Попробуем разобрать инструмент. Когда можно будет более подробно показать все составные части. Выступ на этой части не является формирующей. На 2 детали есть ответная часть.

Для облегчения работы сделан рычаг.

Чертеж кромкогиба

Два рычага через точку опоры соединяются друг с другом. Труба 25, шина имеет такой же размер. Длина плеча 100 миллиметров. Расстояние между болтами 25 миллиметров. Внутренняя трубка 20 x 20. К ней приварена миллиметровая пластинка.

Пластинка компенсирует разницу во внешнем и внутреннем диаметрах. Для упрощения конструкции в щечке нарезана резьба.Мастер в процессе изготовления этого ручного приспособления не использовал каких-либо чертежей, всё делалось по наитию.

Вся структура рисовалась на бумажке.

Если вы хотите повторить эту конструкцию для своей автомастерской, то следующее видео будет ценным для вас. Здесь вы можете увидеть все необходимые чертежи этого инструмента, которая называется кромкогиб. Очень удобное приспособление для работы в процессе авторемонта.

izobreteniya.net

виды, изготовление своими руками, чертежи

Такой несложный инструмент, как кромкогиб, может оказаться полезным во многих ситуациях, связанных с необходимостью обработки изделий из листового металла. На современном рынке представлено множество моделей такого устройства, но при желании его можно изготовить своими руками.

Кромкогибы можно использовать для формирования довольно сложных профильных элементов