Классификация

Режущие инструменты фасонного типа предназначены для обработки поверхностей заготовок, выполненных из сталей мягких, средней твердости и твердых, чугуна мягкого и твердого, латуни, бронзы, меди, алюминия и других цветных металлов и сплавов. Работы выполняются на станках револьверных, токарных, включая полуавтоматического и автоматического типа.

Классифицируют изделия по таким признакам:

- материалу изготовления (твердосплавные и быстрорежущие);

- способу изготовления (цельные и составные);

- конструкции (круглые, призматические и стержневые);

- виду обрабатываемой поверхности (наружные и внутренние);

- установке относительно заготовки (тангенциальные и радиальные);

- форме образующих фасонных поверхностей (кольцевые, винтовые и плоские);

- расположению оси отверстия для крепления относительно заготовки (с параллельным и наклонным);

- расположению передней поверхности (с нулевым углом наклона режущей кромки и с определенным углом наклона);

- способу крепления (насадные, хвостовые).

Режущий инструмент изготавливают из легированной и быстрорежущей стали. Именно от марки стали зависит, будет ли он изготовлен из цельного куска металла или составным. В первом случае целесообразно изготавливать его цельной конструкции, во втором – из нескольких марок стали. Изделие составного типа представляет собой державку, выполненную из обычной стали, к которой приклеивается, приваривается или присоединяется режущая часть, изготовленная из специальной инструментальной стали. Такой способ снижает стоимость изготовления по сравнению с инструментом, выполненным полностью из дорогостоящей высоколегированной стали.

Резцы фасонные круглые

Круглый фасонный резец является распространенным режущим инструментом, его несложно изготовить. Служит он для обработки наружных и внутренних поверхностей заготовок, выполненных из разных материалов. Характерная особенность – поддаются повторной заточке, которую можно осуществлять неоднократно. Инструмент представляет собой тело вращения с угловым пазом для создания передней поверхности и с отверстием для отвода стружки.

Резцы фасонные призматические

Инструменты такого типа предназначены для обработки поверхностей заготовок. С их помощью можно получать как внешние, так и внутренние поверхности необходимой конфигурации. Призматические фасонные резцы представляют собой изделие в форме призмы, у которой передняя поверхность плоская, а задняя имеет фасонную форму. Такой режущий инструмент устанавливается в резцедержатель с помощью соединения, которое называется ласточкин хвост. Инструмент перетачивается неоднократно по передней рабочей поверхности. При точении обеспечивают высокое качество поверхности по чистоте обработки и шероховатости.

Резцы фасонные стержневые

Стержневой фасонный резец отличается от обычного токарного тем, что имеет режущую кромку, соответствующую форме будущей детали. Изготавливаются нескольких типов: галтельные, канавочные, радиусные и с более сложным профилем – дисковой или призматической конструкции.

Радиальный

Радиальный режущий инструмент имеет круглую или призматическую форму, при этом первый вид применяют для обработки как наружных, так и внутренних поверхностей заготовки; призматическими изделиями обрабатываются исключительно наружные поверхности. Устанавливается по отношению к заготовке в резцедержатель так, чтобы обеспечить поперечную подачу – ось заготовки в этом случае пересекается в нескольких или в одной точке с режущей кромкой изделия.

Тангенциальный

Тангенциальный резец применяют для обработки заготовок, плохо сопротивляющихся прогибу, и при выполнении неглубоких профилей. Устанавливается режущий инструмент в резцедержателе так, чтобы оказаться по касательной к внутреннему профилю заготовки. Это позволяет последовательно в работу вводить режущие кромки инструмента. Подаваться на заготовку инструмент может в нескольких направлениях:

- продольном;

- поперечном;

- под углом к оси.

Резцы с положительным передним углом режущей плоскости улучшают процесс резания. Их вкупе с изделиями, имеющими еще и угол наклона режущей кромки, применяют для изготовления особо точных деталей.

Геометрические параметры

Среди всех видов резцов фасонные отличаются наиболее многообразной геометрией. Это вызвано сложной и индивидуальной в большинстве случаев конструкцией этих инструментов. Но все таки присутствуют главные узлы, представленные углом заострения, главными передним и задним углами, углом резания. По конструкции фасонные резцы сильно отличаются между собой. К примеру, могут находится углы, не используемые в типовых схемах. Ввиду этого отсутствует их геометрическая классификация.

Самые полезные инновации в соковыжималках

Передняя поверхность у рассматриваемых инструментов в большинстве случаев представлена плоскостью. В большинстве случаев отличается двойным уклоном, включающим угол кромки и передний угол, впрочем как правило имеет угол, параллельный оси заготовки. Такие резцы предоставляют высокую точность обработки конусообразных поверхностей.

Для фиксирования в держателе станка в большинстве случаев применяется крепление типа «ласточкин хвост». В случае оригинальной установки геометрия резца меняется.

Характеристика

Фасонная фреза — это инструмент, который, как понятно уже по самому звучанию, призван обрабатывать фасонные поверхности. Предусматривается возможность работы на незамкнутых плоскостях и в процессе подготовки канавок. Без труда удастся сделать даже очень сложный профиль, если есть хорошее приспособление и профессиональные навыки

Важно: такие модели рассчитаны прежде всего на заготовки, которые сильно отличаются по длине и ширине

Допускается использование как остроконечных, так и затылованных зубцов. Во втором варианте их общий профиль должен быть идентичен профильным особенностям заготовки, а потому требуется сводить передний угол к нулю. Если он отклоняется от этого значения, потребуется вспомогательная доработка (разумеется, проводимая профессионалами согласно технологическим протоколам). Основная проверка и при необходимости отбраковка проводится до начала работы при помощи специального шаблона.

Производство фасонных фрез полностью регулируется по ГОСТ 9305, который был принят в 1993 году. Стандарт охватывает и выпуклые, и вогнутые, и предназначенные для скругления углов метизы. Стандартный размер – от 50 до 160 мм.

Прочие сведения:

- величина шпоночных пазов не может отклоняться от значений, прописанных в ГОСТ 9472;

- дополнительную информацию о внешних размерах фрез технологи берут из стандарта 29116;

- предпочтительно применение быстрорежущей стали, но легированный сплав 9ХС также официально допущен к использованию;

- марка использованной стали должна указываться на торцевой части приспособления.

Вы здесь

Обработка фасонных поверхностей фасонными резцами

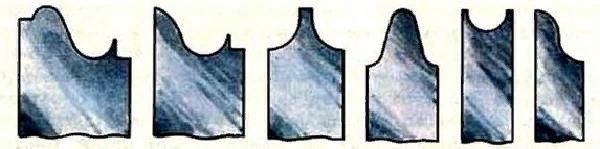

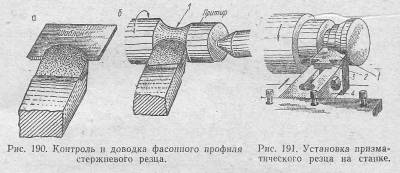

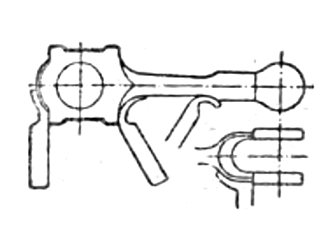

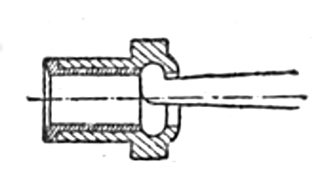

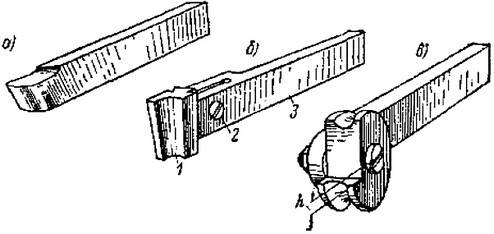

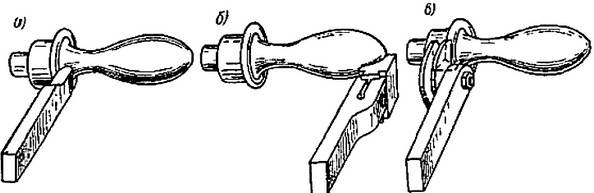

Область применения и резцы. Такой способ применяют для изготовления деталей партиями в условиях серийного производства при небольшой ширине фасонного участка примерно до 40—50 мм. Обработку ведут стержневыми, призматическими и круглыми фасонными резцами (рис. 189), режущая кромка которых имеет форму контура детали. Стержневые резцы, (рис. 189, а) имеют наиболее простое устройство. Их чаще всего изготавливают цельными с пластин-  кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном

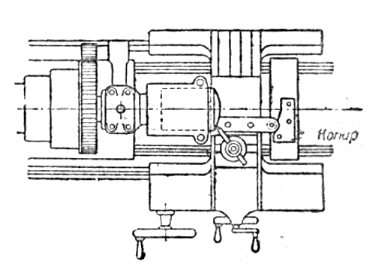

кой быстрорежущей стали или твердого сплава, иногда — сборными в виде быстрорежущей пластины, механически закрепленной в пазу державки. Фасонный контур таких резцов образуется заточкой задней поверхности. При этом форму режущей кромки подгоняют по шаблону (рис. 190, а). После заточки на режущей кромке резца могут остаться зазубрины. Если их не удалить, поверхность детали получится шероховатой. Поэтому стержневые резцы рекомендуется дополнительно доводить по задней поверхности. Доводку выполняют круглым чугунным притиром (рис. 190, б). Для этого рабочий участок 1 притира смачивают керосином или машинным маслом и натирают доводочным порошком: корундовым — для быстрорежущих резцов, карбида бора — для твердосплавных. Резец закрепляют в резцедержателе на 1—2 мм выше линии центров станка и выверяют по притиру. Включив обратное вращение шпинделя, подводят резец вплотную к фасонному участку притира и слабым поджимом производят доводку. Чтобы исключить искажение контура детали, передний угол стержневых фасонных резцов делают равным 0°. Задний угол выполняют в пределах 10—12°. Переточку резца по мере затупления производят только по передней поверхности, пока сохраняется фасонный профиль, после чего периодически поправляют его заточкой и доводкой по задней поверхности. Призматические резцы (рис. 189, б) имеют форму призмы. Криволинейная режущая кромка 1 образуется пересечением плоской передней поверхности 2 и задней фасонной 4. Такой резец закрепляется в державке за хвостовик 3, имеющий форму «ласточкиного хвоста». Для получения заднего угла резец устанавливается наклонно в вертикальном  направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем

направлении: Передний угол создают заточкой передней поверхности. На станке призматический резец 1 (рис. 191) закрепляется при помощи державки 4 винтом 3 за хвостовик 2. Для этого державка имеет продольный разрез. Призматические резцы выдерживают большое число переточек по передней поверхности. Однако, учитывая сложность расчета профиля и изготовления таких резцов, их экономически выгодно применять только при изготовлении деталей крупными партиями. Круглые резцы (см. рис. 189, в) имеют форму диска, на наружной поверхности которого выполнен фасонный профиль. Для образования режущей кромки и передней поверхности 1 часть диска вырезана. Резец имеет отверстие 2 для установки на ось державки и зубцы 3 на одном торце, которые препятствуют повороту резца силами резания и позволяют регулировать положение его режущей кромки по оси детали после переточки. Круглые резцы затачиваются только по передней поверхности и поэтому выдерживают большое число переточек. Их применение оправдывается теми же соображениями, которыми руководствуются при выборе призматических резцов. На рис. 192, а показано крепление круглого резца 1 на станке посредством державки 2. Для создания заднего угла центр резца устанавливается выше центра детали (рис. 192, б). При а=12 эта величина примерно составляет 0,1 диаметра резца. Приемы обработки. Для получения правильного профиля на детали наиболее выступающая точка режущей кромки фасонного резца, должна находиться на уровне оси центров станка. Кроме того, профиль резца правильно располагают относительно оси детали посредством шаблона (см. рис. 190, а). Для этого шаблон плоской стороной прижимают к обработанной поверхности заготовки, а в его фасонную выемку вводят резец до беззазорного соприкосновения. Вылет резца из резцедержателя должен быть наименьший. Фасонные резцы работают в тяжелых условиях, так как срезают широкую стружку. Поэтому поперечную подачу для них следует выбирать заниженную в пределах 0,02—0,08 мм /об в зависимости от жесткости детали.. Ввиду небольшой глубины фасонного профиля подачу резца обычно осуществляют вручную. Для зачистки обработанной поверхности в конце рабочего хода резца рекомендуется сделать небольшую выдержку, а затем  отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор — nastia19071991

отвести его от детали. Скорость резания для быстрорежущих резцов при обтачивании стальных деталей принимают в пределах 20’—35 м/мин, для чугуна 16—20 м/мин. Охлаждение: по стали — эмульсия или лучше сульфофрезол, по чугуну — всухую или керосин.Автор — nastia19071991

Обработка фасонных поверхностей на токарных станках

Фиг. 444. Фасонная обточка на многорезцовом станке при помощи двустороннего копира.

Фиг. 445. Обточка по двустороннему копиру на токарном станке.

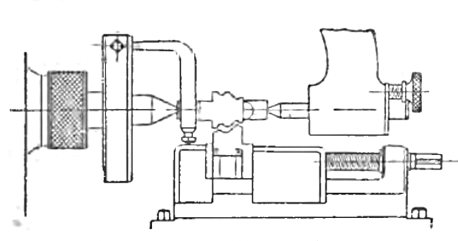

На фиг. 444 и 445 показана обточка изделий при помощи двустороннего копира на многорезцовом и токарном станках.

Фиг. 446. Обточка профильной фрезы по одностороннему копиру на токарном станке.

Фиг. 447. Обточка сферического дна поршня по копиру на токарном стайке.

Этот копир даёт более точную поверхность, чем односторонний (фиг. 446) с пружиной или подвесным грузом; стоимость последнего копира ниже, чем первого.

На фиг. 447 показана обточка сферического дна поршня на токарном станке но копиру, закреплённому неподвижно. Подача осуществляется поперечным перемещением суппорта.

Фиг. 448. Обработка головки клапана при помощи планки.

Фиг. 449. Схема обработки шатуна при помощи вращающегося суппорта.

На фиг. 448 изображена обточка головки клапана при помощи планки.

На фиг. 449 показана обработка фасонных поверхностей шатуна при помощи суппорта, вращающегося по радиусу.

По второму методу фасонные поверхности обрабатываются при помощи фасонного инструмента; простейшими инструментами этого типа являются резцы — резьбовые, галтельные и другие.

Фиг. 450. Прямой фасонный резец с державкой.

Изготовление фасонных резцов представляет некоторые трудности, в особенности при больших сложных профилях и при необходимости получения большой точности; для увеличения срока службы их стремятся изготовлять дисковыми или призматическими, что позволяет производить заточку значительно большее число раз.

Фиг. 451. Обточка поверхности фасонным резцом поперечной подачей.

При фасонных резцах, изготовленных по детали, обычно пользуются одной поперечной подачей.

На фиг. 450 показан фасонный резец в специальной державке, а на фиг. 451 представлена обточка фасонной поверхности резцом такого же типа.

Фиг. 452. Фасонные резцы различных профилей.

Фиг. 453. Обточка ручки фасонным резцом.

На фиг. 452 показаны различные профили фасонных резцов, применяемых для работы только с поперечной подачей.

На фиг. 453 показана обточка ручки одним фасонным резцом, работающим при поперечной подаче; для такой обработки требуется мощный станок и прочный пруток.

Фиг. 454. Резец для закруглений при обточке шкива.

Фиг. 455. Резец для галтелей.

На фиг. 454 дано применение фасонных резцов для закруглений при обточке шкива.

Фиг. 456. Кованые фасонные резцы для обточки шатуна.

Фиг. 457. Кованый фасонный резец для канавки сальника.

На фиг. 455, 456, 457 показаны другие примеры применения фасонных резцов.

На фиг. 458 приведено применение фасонного дискового резца, который выдерживает большое количество переточек; такие резцы широко применяются, особенно в крупносерийном и массовом производствах.

Фиг. 458. Обточка фасонным дисковым резцом.

Обточка конических деталей типа вал

При данном виде обработки токарные станки с ЧПУ имеют бесспорное преимущество. Точная и производительная токарная обработка конической поверхности детали на универсальных станках — трудоемкая операция, требующая не только соответствующей квалификации токаря, но и дополнительных приспособлений (применение одновременной подачи по двум осям (при технической возможности), шаблона, копировальной линейки). В то время как станок с ЧПУ осуществляет одновременную продольную и поперечную подачу инструмента. Это позволяет при программировании обработки линейные перемещения по осям Х и Z задать в одном кадре. В этом кадре управляющей программы указывают координаты конечной точки перемещения — вершины резца. Такой способ программирования является наиболее универсальным, так как позволяет осуществлять обработку с любым углом конусности. Обработка фасок часто является стандартной функцией ЧПУ, ускоряющей процесс программирования.

Электронная библиотека

Общетехнические дисциплины / Режущий инструмент / 2.7.1. Типы фасонных резцов

Фасонные резцы предназначены для обработки наружных, внутренних и торцовых поверхностей сложного профиля. Они широко используются как в крупносерийном и массовом производстве, так и мелкосерийном и индивидуальном инструментальном производстве (как инструмент второго порядка). Достижимая точность размеров деталей соответствует 7-8-му квалитету при высокой производительности. Процесс фасонного точения выполняется с невысокими скоростями резания и малыми (до 0,05 мм/об) подачами из-за сравнительно большой длины лезвия резца (до 80 мм).

Фасонные резцы как разновидность токарных резцов можно классифицировать по различным признакам:

— по форме – плоские, призматические и круглые;

— по виду подачи – осевые, радиальные и тангенциальные;

— по расположению оси (или базы крепления) по отношению к оси детали – с параллельным и наклонным расположением оси;

— по форме передней поверхности – с положительным передним углом; с положительным передним углом и углом наклона режущей кромки;

— по форме образующих фасонных поверхностей – с кольцевыми образующими и с винтовыми образующими;

— по конструкции – цельные и составные.

По виду подач принципиальной разницы между фасонными и обычными токарными и револьверно-автоматными резцами не существует. Однако по форме фасонные резцы имеют специфические особенности.

Плоские фасонные резцы

(рис. 2.24) по конструкции не отличаются от обычных токарных стержневых резцов и применяются в индивидуальном и мелкосерийном производстве. Обычно для сохранения профиля обрабатываемой детали плоские фасонные

резцы имеют и перетачиваются по плоскостям, параллельным опорной поверхности резца (плоскости 1-1, 2-2, 3-3 на рис. 2.24).

Главным недостатком плоских фасонных резцов является то, что из-за наличия бокового заднего угла (рис. 2,41,а) на лезвиях, расположенных перпендикулярно или наклонно по отношению к оси детали и ограниченных с двух сторон уступами, при переточках не сохраняется профиль инструмента, а значит, и детали (, см. рис. 2.24,а).

Иногда для сохранения профиля детали на задних торцовых поверхностях резца делают фаску мм. При глубинах профиля детали более 3 мм на торцовых участках профиля плоских фасонных резцов выполняется вспомогательный угол в плане (рис.2.24,б). Задние углы у плоских резцов выбираются в пределах .

Рис. 2.24. Плоский фасонный резец

Призматический фасонный резец

представляет собой призму, одна из боковых граней которой имеет фасонную поверхность и служит задней поверхностью резца, а сторона, ей противоположная, имеет «ласточкин хвост» для крепления в державке.

Передней поверхностью призматического резца служит одна их торцовых плоскостей.

Задний угол призматического фасонного резца образуется при его установке в державке, а передняя поверхность затачивается под углом .

Рис. 2.25. Призматические фасонные резцы: а – радиальный; б – тангенциальный

Призматические резцы в зависимости от установки относительно детали и направления подачи бывают радиальными и тангенциальными (рис. 2.25). Призматические фасонные резцы нашли ограниченное применение ввиду сложности их изготовления.

Круглый фасонный резец

есть тело вращения с вырезанным в нем угловым пазом для создания передней поверхности и пространства для размещения стружки. Для получения задних углов центр резца поднимается на величину относительно центра детали (рис. 2.26). Если бы =0, т.е. центры резца и детали лежали бы на одной оси, то , так как касательные к задней поверхности и плоскость резания совпадают (см.рис.2.26,б) Очевидно, (см. рис. 2.26,а). Из этого соотношения следует, что задний угол по длине лезвия фасонного резца неодинаков и увеличивается к центру резца.

Рис. 2.26. Схема круглого фасонного резца

Обычно задний угол по длине лезвия круглых резцов колеблется в пределах . Передний угол как у круглых, так и у призматических фасонных резцов, выбирается в зависимости от материала детали: для стали ; чугуна ; бронзы, латуни .

Габаритные размеры круглого фасонного резца могут быть ориентировочно найдены по зависимости (см.рис. 2.26,а):

, (2.11)

где — глубина профиля детали; мм – глубина заточки передней поверхности, необходимая для размещения стружки; мм – толщина стенки резца; =10…25мм – радиус посадочного отверстия.

Круглые фасонные резцы широко применяются на токарных и револьверных станках ввиду сравнительной простоты их изготовления, а также большого, практически неограниченного, числа переточек. Эти резцы универсальны по области примене

ния, так как ими можно обрабатывать все виды фасонных поверхностей – наружных, внутренних и торцовых.

Фрезерование фасонных поверхностей

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем фрезерование фасонных поверхностей.

Фасонные поверхности, контур которых представляет собой кривые линии, имеют многие детали. Метод обработки таких поверхностей зависит от конфигурации, размеров, требуемой точности, материала заготовки, количества обрабатываемых деталей и других условий. Как правило, обработка деталей с фасонными поверхностями осуществляется на универсальных фрезерных станках, копировально-фрезерных станках и фрезерных станках с программным управлением.

Фасонные поверхности замкнутого контура в условиях единичного и мелкосерийного производства можно обрабатывать фрезерованием на вертикально-фрезерных станках с помощью ручного управления по разметке.

Фрезерование по разметке ведут преимущественно концевыми фрезами при одновременном перемещении стола в продольном и поперечном направлениях (рис. 5.20). Заготовку 1 устанавливают не на столе станка, а на подкладке 2, закрепив ее прихватами 3 с болтами так, чтобы фреза при обработке не касалась рабочей поверхности стола. При фрезеровании следят за тем, чтобы при перемещении стола фреза не срезала металл с разметочной линии. Заготовку следует закреплять так, чтобы при формировании фасонной поверхности движение стола в продольном направлении было более длительным. Если фасонная поверхность образована сравнительно плавной кривой, то иногда включают механическую подачу стола в продольном направлении, а необходимое перемещение стола в поперечном направлении обеспечивается ручной подачей.

![]()

Рис. 5.20. Схема фрезерования фасонной поверхности по разметке

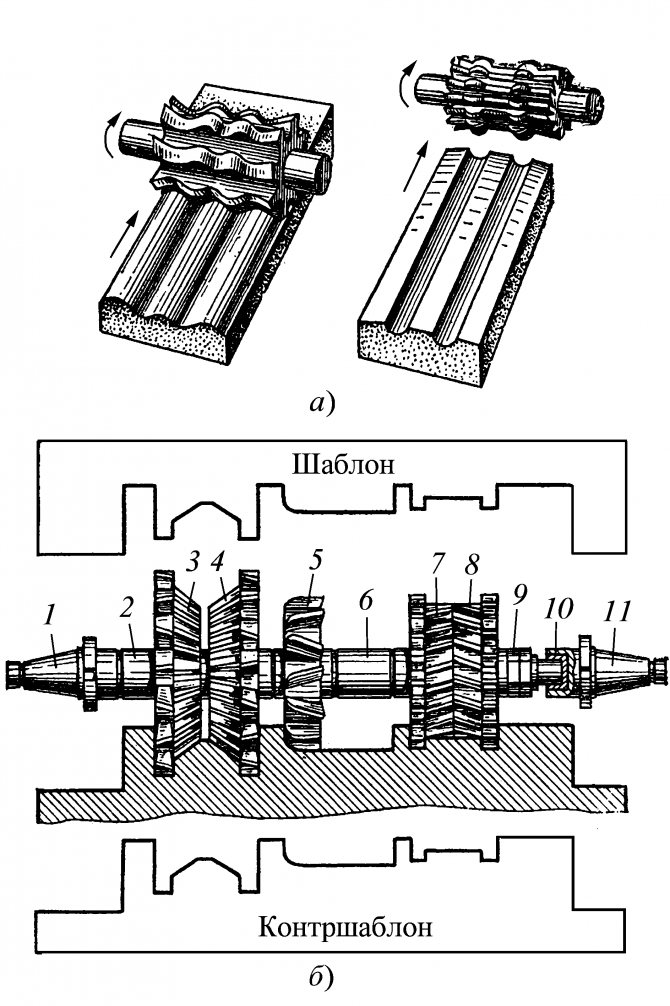

Обработку фасонной поверхности целесообразно осуществлять за два прохода: первый предварительный, второй – окончательный. При окончательном фрезеровании стол следует перемещать более плавно, внимательно наблюдая за положением фрезы относительно разметочной линии. Фрезерование фасонных поверхностей незамкнутого контура в ряде случаев обрабатывают фасонными фрезами. Профиль зуба фасонных затылованных фрез должен соответствовать фасонному профилю детали, поскольку точность фасонного профиля обработанной детали зависит непосредственно от точности профиля фрезы. Применение фасонных фрез особенно эффективно при обработке узких и длинных фасонных поверхностей (рис. 5.21, а). Для фрезерования широких профилей применяют наборы фрез.

Рис. 5.21. Обработка фасонных поверхностей: а – фасонной фрезой; б – набором фрез

Оправка с набором фрез для обработки деталей на трех-, четырехшпиндельных продольно-фрезерных станках показана на рис. 5.21, б. На оправке 1 закрепляют комплект фрез: 3, 4, 5, 7 и 8. Между фрезами устанавливают распорные втулки 2 и 6. Весь набор крепят гайками 9.

Диаметр и профиль фрез выбирают в соответствии с профилем обрабатываемой детали. Оправку 1 устанавливают в один горизонтальный шпиндель станка, поддерживающую оправку 11 – в другой горизонтальный шпиндель. Шлифованный цилиндрический хвостовик оправки, установленной во втором шпинделе, входит в бронзовую втулку 10 оправки 11. Оправка 1 получает вращение от одного шпинделя, оправка 11 – от другого шпинделя станка. Таким образом, происходит одновременное вращение всего набора. Втулка является поддерживающе-центрирующей. Вращение в ней хвостовика оправки происходит только при пуске и выключении станка.

Контроль фасонного профиля обработанной поверхности осуществляют при помощи шаблона. Для проверки фрез служит контршаблон, изготовленный из листового материала в соответствии с профилем детали. Во избежание брака необходимо клеймить фрезу, шаблон и контршаблон.

Обработка фасонных поверхностей фасонным резцом

Резцы, режущая кромка которых совпадает с профилем обрабатываемой поверхности, называются фасонными.

Простейший резец для обработки фасонной поверхности, часто называемый стержневым, показан на рис. 213, а.

Рис. 213. Фасонные резцы: обыкновенный (а), призматический (б) и дисковый (в)

Пример применения такого резца (обработка вогнутой поверхности) приведен на рис. 214, а.

Рис. 214. Примеры применения фасонных резцов: обыкновенного (а), призматического (б) и дискового (в)

Достоинство рассматриваемых резцов — простота, а поэтому сравнительно низка стоимость их изготовления.

Существенный недостаток таких резцов заключается в том, что после нескольких (а иногда и после одной) переточек профиль их изменяется, и резец становится негодным для дальнейшей работы. Поэтому стержневые фасонные резцы применяют преимущественно в тех случаях, когда работа не имеет массового характера и заточка резцов производится редко.

Призматический фасонный резец показан на рис. 213, б. Передней поверхностью служит торец бруска, из которого изготовлен резец, а задний угол образуется благодаря наклонному положению резца в державке 3. При заточке резца, производящейся по передней поверхности, профиль его не изменяется. Недостаток резца — сложность изготовления. Пример применения призматического резца показан на рис. 214, б.

Для закрепления в державке призматический резец 1 по всей длине (с задней стороны) имеет выступ в форме ласточкина хвоста, входящий в такой же паз державки 3. Державка надрезана, поэтому при затягивании винта державка сжимается и резец удерживается в ней достаточно прочно.

Дисковый фасонный резец, закрепленный на державке, изображен на рис. 213, в. Пример его применения показан на рис. 214, в.

Передняя поверхность дискового резца располагается ниже его оси на величину h (рис. 213, в), что создает необходимый задний угол. Если это понижение равно 1/10 диаметра резца, задний угол его получается около 12°. Передний угол фасонных резцов в большинстве случаев делается равным 0°. При этом условии упрощается изготовление резца; кроме того, резец не затягивается в деталь и обработанная поверхность последней получается качественной. Ширина фасонных резцов не превышает обычно 40 мм, но иногда применяются фасонные резцы шириной до 100 мм

Фасонные резцы, в особенности широкие, или державки для них часто делаются пружинными (см. рис. 99).

Работа фасонными резцами. Для получения правильного профиля обрабатываемой детали фасонный резец необходимо устанавливать так, чтобы его режущая кромка была точно на высоте центров станка. Положение фасонного резца, если на него смотреть сверху, следует проверять посредством маленького угольника. Если одну кромку такого угольника приложить к цилиндрической поверхности детали (вдоль ее оси), а другую подвести к боковой поверхности обыкновенного или призматического резца, или к торцовой поверхности дискового резца, то между угольником и резцом не должно быть просвета.

При закреплении фасонных резцов необходимо особенно тщательно выполнять общие правила закрепления резцов.

Подача фасонного резца в большинстве случаев осуществляется вручную. Она должна быть равномерной и не превышать 0,05 мм/об при ширине резца 10—20 мм и 0,03 мм/об при ширине свыше 20 мм. Подача должна быть тем меньше, чем меньше диаметр обрабатываемой детали. При обработке участка детали, расположенного близко к патрону (или к задней бабке), подачу можно брать больше, чем при обработке участка, расположенного сравнительно далеко от патрона (или от задней бабки).

При обработке фасонных поверхностей стальных деталей следует применять охлаждение маслом. Поверхность детали получается при этом гладкой и даже блестящей. Фасонные поверхности чугунных, бронзовых и латунных деталей обрабатываются без охлаждения.

Правильность фасонной поверхности проверяется шаблоном. Между обработанной поверхностью и шаблоном не должно быть просвета.

Если обрабатываемая поверхность детали имеет большие перепады диаметров разных участков, то при работе фасонным резцом приходится снимать много металла. Во избежание быстрого износа резца предварительную обработку такой поверхности надо производить обдирочным резцом, профиль которого подобен профилю окончательного фасонного резца, но значительно проще его.

Обдирочный фасонный резец может иметь передний угол больше нуля.