Точечный сварочный аппарат своими руками

Далее производится наматывание новой обмотки. Чтобы ток был сильным, потребуется большой медный провод диаметром более одного сантиметра. Для предотвращения сопротивления дополнительно, длину делают короче.

Производятся витки для получения двух ватт на выходе. Если получится внедрить больше двух витков, аппарат точечной сварки своими руками будет более мощным.

Чтобы точечная сварка из микроволновки была мощнее, соединяются еще трансформаторы, конечно, если сеть позволит. Если точечный сварочный аппарат своими руками чрезмерно мощный, то напряжение в сети резко упадет, что вряд ли обрадует соседей. Поэтому лучше ограничиться силой тока от одной до двух тысяч ампер. Если ток будет недостаточным, то просто нужно будет увеличить время сварки.

Характеристика

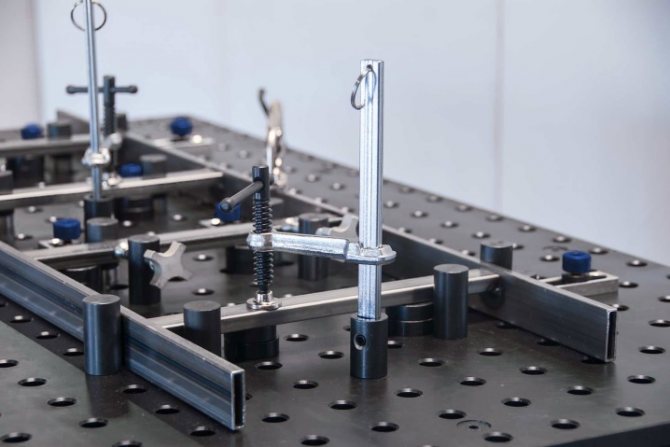

Для выполнения этих задач в промышленности используются разного рода вспомогательное сборочно-сварочное оборудование. Его можно разделить на следующие основные группы.

- Сборочно-сварочные кондукторы.

- Сборочные стенды и установки.

- УСП (универсальные сборочно-разборочное приспособление).

- Переносные сборочно-сварочные приспособления.

Сварочно-сборочный кондуктор – это приспособление, предназначенное для предварительной сборки и фиксации материала, особенно для фиксации громоздких предметов. Это устройство позволяет надежно закрепить свариваемые части в нужном положении. Хороший и удобный кондуктор значительно повышает уровень производительности работ и качество товара, тем самым значительно увеличивает прибыль.

В зависимости от размера продукта, производства или места использования агрегаты делятся на такие варианты.

- Малые – в основном используют на дому для определенной малой конструкции. К примеру, это может быть сварка рамки с прямым углом или создание стоек для перил. Малые кондукторы легко транспортируются из-за относительно небольшого размера и легкого веса.

- Большие используются в цехах и на заводах для более масштабных целей. Например, такого рода кондукторы применяют в машиностроении. И в отличие от малых, их сложнее транспортировать, и по размеру они в несколько раз больше.

В зависимости от фиксации материала и возможности передвижения стола, на котором с ними работают, агрегаты делятся на следующие варианты.

- Полностью фиксирующие – это кондукторы, как и следует из названия, фиксируют материал, полностью обездвижив его.

- Полуфиксирующие – это кондукторы, которые фиксируют материал, но при этом они могут вращать одну его часть в фиксированном положении.

В зависимости от целей и задач, которые сварщики ставят перед собой, существует очень много видов кондукторов.

Оборудование для обслуживания зоны сварки

Удобство положения сварщика при работе на крупногабаритных изделиях обеспечивают люльки, стремянки, а также специальные площадки. Площадки предназначены для размещения сварщиков и сварочной аппаратуры, а также для перемещения их в зону сварки. Они изготовляются в расчете на одного или нескольких сварщиков и могут быть передвижными (самоходными или несамоходными), переносными и стационарными. На рисунке показана универсальная площадка, которая может передвигаться вдоль свариваемого изделия, подниматься и опускаться в зависимости от уровня сварки и перемещаться в направлении изделия.

Физико-химические основы сварки

Итак, мы уже многое знаем. И знаем, что пользоваться мы будем ручной дуговой сваркой. Этот способ имеет для нас несущественный недостаток – низкая производительность, и более существенный – зависимость от квалификации сварщика. Но и прекрасные достоинства – вы можете выполнять соединения в любом положении и самых труднодоступных местах! Теперь посмотрим на рисунок процесса

1 – затвердевший шлак; 2 – сварочная ванна; 3 – слой расплавленного шлака; 4 – дуга; 5 – электродное покрытие; 6 – металлический стержень

На электрод у нас подается напряжение одной полярности, на деталь – другой. При близком поднесении электрода к детали зажигается высокотемпературная дуга, которая плавит все в своем пространстве. Под действием электрического заряда материал электрода по каплям переносится в сварочную ванну. А вот тут стоить подумать о том, как же правильно заполнять ванну. Если держать электрод неподвижно, то металл постепенно испарится, электрод станет короче, дуга прекратится и весь процесс остановится. Действительно, одна из сложных вещей, которым вам придется научиться, это держать весь процесс под неусыпным контролем. Вам придется двигать электрод сразу в трех плоскостях: (1) Обеспечивать поперечное движение, чтобы ‘прихватывать’ края соединяемых деталей и расплавлять их. (2) Обеспечивать поступательное равномерное движение по протяженности шва. От скорости этого движения будет зависеть заполнение ванны и качество шва (3) Обеспечивать вертикальную подачу электрода, поддерживая дугу и обеспечивая непрерывность подачи материала в сварочную ванну. Причем, скорость подачи будет всегда разная и будет зависеть от скорости плавления электрода.

F- образная форма

Для того чтобы облегчить работу, потребуется приготовить несколько простых струбцин. Заранее надо подготовить небольшие обрезки любого профиля, гайку с винтом и крепежные болты. Угловые струбцины для сварки изготавливают в 2 этапа.

Основание

Понадобятся три обрезка профильной трубы. Профиль можно использовать любой, который есть под рукою, но лучше взять с разными размерами полок. К примеру, труба 25/60 может послужить отличной заготовкой для основания.

Отрезают детали длиной 300, 200, 100 мм. Распределяют меньший отрезок посередине длинного и прихватывают их. Получилось основание 180 мм по ширине.

От большего края размечают и зарезают углы под 450. Отрезок профиля длинной около 150 мм приваривают посередине длинной части основы. На эту деталь будет крепиться гайка с зажимным винтом.

Отрезают уголок или профиль по длине скоса на основании и прихватывают отрезки к торцу основания. Данные части конструкции служат как направляющие заготовки и как упоры при фиксации.

Проваривают все стыки и хорошо зачищают их болгаркой с зачистным камнем. Основание угловой струбцины для сварки готово, можно переходить к финальной части сборки.

Прижим

Остается изготовить прижим. Для этого на конце прямого обрезка, отходящего от основания, на достаточном расстоянии приваривают гайку с накрученным винтом. Для предотвращения повреждения резьбы при сварке винт необходимо хорошо смазать солидолом или другой густой смазкой.

Теперь отрезают две детали по 100 мм, концы зарезают под 450, стыкуют и проваривают деталь. Это будет поджимная планка. Ее можно сделать из уголка или профиля. Можно загнуть ее полукругом

В любом варианте, важно чтобы она надежно фиксировала части конструкции

Читать также: Бензомаслостойкая резина для прокладок

На небольшом расстоянии от внутреннего угла прижима приваривают стальную пластину толщиной 4-5 мм. Затем прожигают отверстие для прохода конца винта.

Зачищают стыки болгаркой. Вставляют конец винта в отверстие в пластине, и на его край приваривают фиксатор. На другой конец приваривают рукоятку для вращения.

Конструкция струбцины для сварки в угловом варианте готова. Это наиболее простой вариант струбцины, который несложно выполнить своими руками. Можно сделать приспособление с несколькими винтами фиксации или с изменяемым углом стыковки заготовок.

Изготовить угловые тиски для сварщика достаточно просто. Теперь остается прикрепить струбцину жестко с помощью электросварки к столу или верстаку. Можно просверлить отверстия в сварочном столе и зажать струбцину для сварки с помощью болтового соединения.

Самая распространенная струбцина позволит соединить детали под прямым углом для врезки стоевых или для сборки калитки или ворот.

Время чтения: 4 минуты

Мы привыкли думать, что для сварки нужен только аппарат, электроды и ваши собственные золотые руки. Ну и газовый баллон с припоем , на крайний случай. И эта мысль справедлива, но только в случае с домашней сваркой. Если мы говорим о профессиональной заводской сварке, то множество работ не обходится без специальных приспособлений. Различные сварочные зажимы, струбцины и тиски используются постоянно, чтобы упростить, а значит ускорить работу сварщика.

При этом сварочная струбцина (в частности угловая) используется чаще всего. Ручная струбцина незаменима при работе со сложными металлическими конструкциями и при сварке в неудобном положении, когда нет возможности точно состыковать детали «на глаз». В этой статье мы подробно расскажем, что собой представляет угловая струбцина, как ее выбрать и использовать.

Как выбрать электрод и работать с ним

По российским стандартам электроды для ручной дуговой сварки на упаковке должны иметь полную информацию по сварочным режимам в разных положениях

Обращайте внимание, на инфу о том, для каких металлов, либо сплавов они предназначены (есть по алюминию, например) и какой рекомендуется ток в зависимости от положения и диаметра электродного прутка. Данные. подобранные институтом и практикой, де-факто облегчат вам жизнь, особенно, если вы неопытный сварщик, как еще называют, чайник

подобранные институтом и практикой, де-факто облегчат вам жизнь, особенно, если вы неопытный сварщик, как еще называют, чайник.

Электрод –это металлический пруток, поверх которого нанесено покрытие. Он может иметь различный диаметр и длину. Все эти данные при покупке вы сразу же увидите на картонной коробке-упаковке. В самом начале электрода сделан скос кромок, что значительно облегчает его зажигание. Электрод замыкают путем касания его металлической поверхности (на изделии) и отводят на небольшое расстояние. Замыкание проводят путем «чирканья», как чиркают спичку. Первый электрический разряд вызывает дугу, начинает плавиться флюсовое покрытие, которое защищает металл и стабилизирует процесс горения. После сгорания электрода образуется «козырек», когда внутренняя часть больше сгорела, а наружное покрытие меньше, если нужно повторить процесс сварки после завершения, нужно обломить «козырек».

Классификация и технические параметры сварочных вращателей

Вращатели для сварочных работ можно разделить на несколько основных типов. Ниже будут рассмотрены четыре вида, которые используются в процессе сварочных работ чаще всего:

- роликового типа;

- горизонтального типа;

- вертикального типа;

- изделия универсального назначения.

Роликовый сварочный вращатель

Основное назначение вращателей этой категории заключается в их использовании в процессе проведения сварочных работ с деталями и заготовками цилиндрической формы. Его можно использовать в процессе сварки в ручном, автоматическом и полуавтоматическом режиме.

Зафиксированная деталь в устройстве вращается благодаря специальным роликам, что позволяет сварщику создавать качественные швы как внутри детали, так на ее внешней поверхности. Настройка скоростного режима устройства должна соответствовать скорости формирования шва на материале, которая может изменяться в зависимости от конкретного вида металла или сплава. Самые лучшие модели вращателей роликового типа способны выдержать нагрузку свыше двадцати тонн. Максимальная длина металлической детали может составлять четыре метра.

Горизонтальные сварочные вращатели

Как можно понять из названия устройства, его задача заключается в осуществлении вращения детали по горизонтальной оси. Соответственно его используют в процессе работы со швами кольцевого типа. Изделие можно использовать в процессе сварочных работ проводимых в автоматическом или полуавтоматическом режиме.

Практически каждая модель вращателя данного типа оснащена механизмом, который выполняет остановку вращения после полного круга, что позволяет полностью освободить мастера от контроля над работой устройства. Максимальный вес детали, которую способны выдержать лучшие представителей модельной линейки устройств этого типа, равняется примерно шести тоннам. Размер длины детали может достигать двух с половиной метров.

Сварочный вращатель вертикального типа

Наименование группы изделий говорит само за себя. Основное их назначение заключается в обеспечения вращения зафиксированной детали по вертикальной оси. Также как и вышеописанные модели, устройство данного типа позволяет настраивать рабочую скорость вращения детали. Вращатель вертикального типа используется в процессе проведения сварочных работ в среде защитных газов, а также в процессе сварных наплавочных работ.

Максимальная грузоподъемность моделей высокого качества может достигать отметки в две тонны. Длина закрепленного изделия может достигать двух метров.

Универсальный сварочные вращатели

Сварочные вращатели универсального типа делятся на две категории: карусельные и консольные. Чаще всего такое оборудования применяется в процессе проведения сварочных манипуляций с трубами различных диаметров. Однако это не говорит о том, что использовать этой устройство можно только для выполнения похожих задач, его можно применять в процессе работы практически со всеми деталями цилиндрической формы.

Устройства универсального типа могу быть использованы в процессе сварочных манипуляций в ручном режиме, электродугового типа, а также при резке металлических деталей и изделий. Максимально возможная грузоподъемность самых качественных моделей может достигать отметки примерно в две тонны. Максимальная длина зафиксированного изделия может составлять практически два метра. Как и вращатели, относящиеся к вышеописанным категориям, устройства универсального типа оснащены возможность регулировки рабочей скорости вращения.

Сварочные приспособления своими руками

Разработано большое количество разнообразных специальных механизмов, устройств и приспособлений, которые используются сварщиками при проведении сварочных работ. В промышленных условиях, применяются специализированные механизмы и приспособления. В бытовых условиях, используются приспособления более простой конструкции с минимальным функционалом, которые позволяют выполнять несложные задачи.

Сварочные приспособления делятся на два вида. К таким устройствам можно отнести приспособления:

- установочного типа (установочные);

- закрепляющего типа (закрепляющие).

Установочные приспособления предназначены для установки свариваемой детали в заранее заданном положении. К таким приспособлениям относятся упоры, шаблоны, призмы, угольники. После того, как свариваемая деталь была установлена в нужном положении, ее следует закрепить при помощи разнообразных приспособлений (струбцин, зажимом, прижимов, стяжек).

Профильная труба часто используется в быту для создания разнообразных металлических конструкций. Однако для сваривания такой трубы под разными углами потребуется затратить немало сил и времени. Для упрощения этой задачи можно использовать специальный самодельный зажим. Для создания такой самоделки потребуется небольшое количество времени (не более 20 минут). Также такая самоделка состоит из небольшого количества исходных материалов. Поэтому ее создание не обойдется в огромную денежную сумму. Чтобы сделать самоделку для сваривания профильных труб потребуется обзавестись:

- Небольшим куском пластины изготовленной из стали (ширина 30 мм, толщина 2 мм).

- Стальной пластиной, ширина которой составляет 10 мм, а толщина 2 мм.

- Уголковый профиль.

- Гайки М4 – М8 (2 штуки).

- Длинной шпилькой для гаек.

- Коротким болтом с гайкой под названием Чебурашка.

Для создания такой полезной самоделки нужно взять толстую пластину, а затем вырезать из нее 2 небольших отрезка, длина которых составляет 14 см. При помощи болгарки края этих отрезков необходимо отшлифовать. Затем, на следующем этапе создания такой самоделки нужно взять два отрезанных отрезка, совместить их и вделать специальные отверстия под болт.

Потом в сделанные отверстия вставляется болт и закрепляется гайкой Чебурашка. При помощи линейки, отрезки этой самоделки необходимо закрепить друг с другом под углом в 90 градусов. Края такой самоделки должны лежать в одной плоскости, параллельно друг другу. Поэтому, если есть необходимость, их можно разметить карандашом и отрезать (подровнять) при помощи болгарки. То есть, угол этой самоделки должен быть прямым, в то время как ее ноги должны быть расположены на одной линии.

На следующем этапе, к ножкам самоделки нужно приложить уголковый профиль нужного размера и приварить его. Затем на профиле необходимо сделать отметки, отступив от его краев примерно по 9 см. Середину профиля, после того, как он был приварен к самоделке, нужно отрезать при помощи болгарки.

На следующем этапе изготовления самоделки для сваривания профильных труб под разным углом, необходимо взять две небольших стальных пластин и согнуть их, чтобы получилась буква «Г». Затем эти пластины следует приварить к каждому краю самоделки. На загнутых краях пластин должны быть приварены гайки.

На завершающем этапе, создания самоделки, нужно в гайки вкрутить шпильки. При этом заранее, на край каждой шпильки нужно приварить болт под названием Чебурашка. На этом самоделка готова. Она гнется в разные стороны и позволяет сваривать профильную трубу под разными углами. Кроме того, следует отметить, что при помощи такой самоделки можно надежно фиксировать не только металлические, но и деревянные поверхности, при выполнении столярных работ.

Для выполнения сварочных работ также можно сделать такую самоделку как держатель для электрода. Для ее создания потребуется 3 небольших отрезка проволоки длиной в 10 см и диаметром не более 8 мм. Два отрезка нужно изогнуть в боковую сторону, чтобы получилась вилка. Между изогнутыми проволоками, нужно вставить ровную проволоку. По форме такая самоделка должна напоминать куриную лапу (по-простому, такая самоделка так и называется – куриная лапа). Затем все три проволоки нужно сварить между собой (сначала свариваются две изогнутые, а потом к ним приваривается третья проволока). На завершающем этапе создания самоделки, к держателю можно добавить дополнительные обмотки провода, которые будут предохранять его от перегревов.

Конструктивные составляющие источника тока

Основу контактной сварки своими руками составляет электрическая схема с использованием конденсаторов. Импульс сварочного тока образуется за счет разряда конденсатора.

Импульс тока создается во вторичной обмотке трансформатора. К первичной обмотке трансформатора подключены конденсаторы С8-С9. Именно благодаря им образуется разряд, необходимый для получения импульса. Управление разрядом конденсаторов осуществляется в тиристорах Т1 и Т2. По цепочке от входного трансформатора «Ток», заряжается конденсатор. Также в схеме отображено выпрямление тока диодами D6-D7.

Функционирование подобного конденсаторного источника осуществляется по следующему принципу. Когда основная цепь отключается, конденсаторы С8-С9 заряжаются от цепи трансформатора «Ток». В момент, когда система запускается, происходит их разрядка на вторичную обмотку выходного трансформатора Тр3. За контроль продолжительности импульса отвечают цепи Ru1-Ru2 R34 и C10. После того как цепь выключается – процесс повторяется.

Точечная сварка своими руками. Видео. Результаты

Чтобы сварка была качественной, конечно, необходимо набраться достаточного опыта, при котором будет вырабатываться знание и чувство нужной продолжительности подачи импульса при наблюдении за поведением сварной точки по ее цвету.

Еще по этой теме на нашем сайте:

- Контактная сварка своими руками — видео урок для начинающих Контактная сварка эксплуатируется при изготовлении изделий однотипного характера, а также для соединения крупных сварных деталей. В ходе работы металл нагревается при помощи тока, который проходит…

- Сварка аккумуляторов своими руками — пошаговое руководство Зачем платить приличные деньги за ремонт аккумуляторной батареи на станции технического обслуживания, если вполне реальна и доступна сварка аккумуляторов своими руками. Исполнителю данного процесса нужно…

- Схема простого сварочного инвертора – электросхема инверторного сварочного аппарата для дома Схема простого сварочного инвертора разделяется на силовую, то есть как раз ту, которая выдает ток на дугу, и управляющую части. Инвертор по сути своей –…

- Сварочный инвертор самодельный – разбираем и комментируем схемы самодельных сварочных аппаратов Сварочный инвертор, также называемый сварочным аппаратом, некогда был изобретен достаточно известным ученым Юрием Негуляевым и с тех пор стал практически незаменимым прибором. Сварочный инвертор самодельный…

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Изготовление инвертора для опытных мастеров

Сборка самодельного аппарата такого типа достаточно сложна. Для этого нужно обладать опытом ремонта электронных устройств. Однако приобретать дорогие детали и узлы для этого необязательно. Блок питания извлекают из нерабочего компьютера или телевизора.

Схема прибора

При первой сборке рекомендуется использовать простую готовую схему, включающую следующие элементы:

- Питающий блок для преобразователя и управляющей системы. Изготавливается из оптрона, используемого для подачи тока компонентам компьютера.

- Блок накопления заряда для дежурной дуги. Изготавливается на базе транзисторов КТ972, которые размещаются на радиаторах. Для соединения этих компонентов используют автомобильные реле на 40 А. Для управления применяются защитные автоматы номиналом 25 А. Напряжение холостого хода составляет 300 В, при сварке этот параметр снижается до 50.

- Преобразователь тока. Самыми важными частями этого блока являются катушки индуктивности. Настройку их параметров производят посредством резисторов. При несогласованности значений ток имеет недостаточную силу.

- ШИМ из печатной платы US3845. Деталь снабжают транзисторами марки КТ972.

Рассматриваемая схема преобразует поступающее от сети переменное напряжение в постоянное. Это помогает получить ток с характеристиками, требуемыми для формирования прочного сварного соединения.

Необходимые элементы

Для сборки агрегата понадобятся:

- компьютерный блок питания;

- медные провода;

- микросхема US3845 (приобретается в готовом виде);

- корпус от старой СВЧ-печи или системного блока;

- транзисторы.

Процесс изготовления

Сборку начинают с переделки силового трансформатора с ферритовым основанием. Выпрямительный мост снабжают готовыми компонентами из быстродействующих полупроводников. После доработки трансформатора, следуя схеме, соединяют следующие элементы:

- диодный выпрямитель с запасом мощности, балластным регулятором, средством медленного пуска;

- управляющий блок на основе 2 транзисторов и драйвера;

- трансформаторную силовую часть;

- выходной компонент из дросселя и диодов;

- охлаждающую систему из компьютерного кулера;

- систему контроля параметров выходного тока.

Все компоненты устанавливают на текстолитовую плату толщиной 1,5 мм. Конструкцию вводят в металлический кожух. Использовать пластиковый корпус нежелательно.

Источник

Рейтинговые хайпы и поиск истины

Делать обзоры и выставлять рейтинги – дело неблагодарное. Вас тут же заподозрят в оплаченном продвижении товаров, найдется куча скептиков или просто любителей возражать всем сразу и по любому поводу. Особенно яркими рейтинговые хайпы получаются по поводу товаров высокой конкуренции. А инверторные аппараты для сварки как раз относятся к таким: выбор сварочных инверторов на рынке предоставлен огромный – их море.

Что делать и как выбрать сварочный аппарат? Грамотные рекомендации еще никому не помешали, наводки общего характера помогут сфокусировать внимание на самых оптимальных вариантах. Выбор инверторного сварочного аппарата должен быть умным и аргументированным

Кому по силам провести открытое прозрачное тестирование всех предлагаемых на рынке инверторов, чтобы дать справедливую экспертную оценку возможностям каждого аппарата и выделить лучший инверторный сварочный аппарат в нескольких номинациях? Легче провести широкий опрос среди профессионалов, чтобы вывести справедливый рейтинг по отзывам.

Выбор модели инвертора.

Но при нынешних сетевых возможностях накручивать лайки нужным товарам и раздавать негативные отклики конкурентам такие опросы вряд ли будут носить объективный характер. Что делать и кому верить?

Верить будем самим себе, а объективные «наводки» общего характера получим следующим образом:

- Возьмем рейтинги инверторных аппаратов от популярных сварочных ресурсов рунета.

- Сравним критерии их выбора, прочитаем все возможные отзывы и выведем усредненные критерии для себя.

- Сформируем «рейтинг рейтингов сварочных аппаратов» — выведем чемпионский список нескольких инверторных машин с учетом разных нужд, функций и цен.

С точностью можно утверждать одно: лучшего и единственного инвертора всех времен и народов не может быть в природе. И это понятно: задачи и профессионализм разных сварщиков отличаются друг от друга как земля и небо. Глубина кошельков – тоже. Поэтому запоминаем первую народную примету и двигаемся дальше, чтобы научиться думать, рассуждать и делать грамотный выбор сварочного инвертора для приобретения.

Народная примета №1: Если какой-нибудь сварочный ресурс объявляет о самом лучшем сварочном инверторе для всех и каждого, не ходите больше в этот ресурс и закиньте его в свой черный список. И не верьте тому, что в нем написано.

Перед тем, как двигаться дальше, уточним на всякий случай, зачем этот инвертор нужен в принципе? Если кто забыл, то главная функция этого прибора – преобразование тока, это по своей сути источник электрического питания сварочной дуги. Питание от инвертора правильное и очень эффективное. Вспомним кое-что из физики, вы ведь хотите выбрать инвертор по уму? Так что не ленимся.

Приспособления для установки и крепежа

Такую работу как сварка профильных труб,большинству из нас приходиться делать очень часто. Поэтому для данного процесса разработали большое количество разных приспособлений.

Центраторы. Благодаря им сохраняется соосность свариваемых частей, а так же происходит совмещение кромок на торцах. Они разделяются на внутренние и наружные.

Наружные механизмы применяются на много чаще. Этот механизм составляют несколько звеньев, скрепленных шарнирным способом. Между собою они создают замкнутый контур.

Кроме этого, соосность заготовок неплохо обеспечивают самодельные конструкции, которые делают из уголка и наваренных на него струбцин.

Механизмы с магнитами

Угольники на магнитах. Эти приспособления для сварочных работ применяют очень широко, и они бывают разнообразной формы. Они соединяют в нужном расположении листовые заготовки, рамного вида сооружения и так далее.

Такие приспособления используют не только в форме угольника, но и другого типа. Сила магнита в них позволяет прочно установить часть профильной конструкции в необходимом расположении, и в процессе сварки детали сохраняют неподвижное состояние.

Сварочные приспособления своими руками: струбцина

Сварочные приспособления своими руками изготовить не трудно. Многие мастера для работ предпочитают устройства, изготовленные своими руками, так как магазинные варианты не являются достаточно надежными.

- Лист из стали толщиною от 9 до 11 мм.

- Три гайки.

- Шайбу. Она нужна с большим диаметром.

- Трубопрокатную заготовку с наружной резьбой соответствующей резьбе на гайке.

Процесс изготовления своими руками

Из стального листа вырезают три полосы шириною 4 см, и длиною 50 см, 25 см и 10 см. Затем подготавливают еще две прямоугольные пластины для крепежа подвижного элемента и для обеспечения упора в статичной части устройства.

Сфера применения

Данное оборудование может использоваться при автоматической, полуавтоматической и ручной электродуговой сварке. Также вращатели часто применяют для так называемых наплавочных работ.

Ещё один плюс данного устройства состоит в том, что скорость вращения зафиксированного металлоизделия может настраиваться мастером-сварщиком индивидуально. Она должна в точности соответствовать скорости формирования конкретного шва.

Тем, кто находится в процессе выбора вращателя, обязательно нужно обратить внимание не только на тип прибора, но также на его вес, мощность, грузоподъёмность, максимальную и минимальную скорость вращения и так далее Точные технические характеристики и свойства могут варьироваться. У каждой конкретной модели они свои

Окончание сварки. Заварка кратера

Начало и конец сварного шва являются зоной наибольшей вероятности образования дефектов

Поэтому правильно завершать процесс сварки очень важно. Если нет возможности закончить сварку на выводных планках, то нужно использовать специальные приемы заварки кратеров

Кратером называет воронкообразное углубление в месте обрыва дуги, образующиеся в результате усадки металла. При завершении наплавки валика (шва) кратер должен быть обязательно заправлен. Чтобы правильно заварить кратер нужно задержать электрод в месте окончания сварного шва на несколько секунд, а затем отвезти его назад на ранее наплавленный валик на 5-10 мм и медленно растягивая дугу отвезти электрод. Если не получилось правильно закончить сварку то нужно в месте обрыва дуги, вновь произвести зажигание и полностью заплавить кратер.

Обучающее видео по дуговой сварке

Классификация и технические параметры сварочных вращателей

Вращатели для сварочных работ можно разделить на несколько основных типов. Ниже будут рассмотрены четыре вида, которые используются в процессе сварочных работ чаще всего:

- роликового типа;

- горизонтального типа;

- вертикального типа;

- изделия универсального назначения.

Роликовый сварочный вращатель

Основное назначение вращателей этой категории заключается в их использовании в процессе проведения сварочных работ с деталями и заготовками цилиндрической формы. Его можно использовать в процессе сварки в ручном, автоматическом и полуавтоматическом режиме.

Зафиксированная деталь в устройстве вращается благодаря специальным роликам, что позволяет сварщику создавать качественные швы как внутри детали, так на ее внешней поверхности. Настройка скоростного режима устройства должна соответствовать скорости формирования шва на материале, которая может изменяться в зависимости от конкретного вида металла или сплава. Самые лучшие модели вращателей роликового типа способны выдержать нагрузку свыше двадцати тонн. Максимальная длина металлической детали может составлять четыре метра.

Горизонтальные сварочные вращатели

Как можно понять из названия устройства, его задача заключается в осуществлении вращения детали по горизонтальной оси. Соответственно его используют в процессе работы со швами кольцевого типа. Изделие можно использовать в процессе сварочных работ проводимых в автоматическом или полуавтоматическом режиме.

Практически каждая модель вращателя данного типа оснащена механизмом, который выполняет остановку вращения после полного круга, что позволяет полностью освободить мастера от контроля над работой устройства. Максимальный вес детали, которую способны выдержать лучшие представителей модельной линейки устройств этого типа, равняется примерно шести тоннам. Размер длины детали может достигать двух с половиной метров.

Сварочный вращатель вертикального типа

Наименование группы изделий говорит само за себя. Основное их назначение заключается в обеспечения вращения зафиксированной детали по вертикальной оси. Также как и вышеописанные модели, устройство данного типа позволяет настраивать рабочую скорость вращения детали. Вращатель вертикального типа используется в процессе проведения сварочных работ в среде защитных газов, а также в процессе сварных наплавочных работ.

Максимальная грузоподъемность моделей высокого качества может достигать отметки в две тонны. Длина закрепленного изделия может достигать двух метров.

Универсальный сварочные вращатели

Сварочные вращатели универсального типа делятся на две категории: карусельные и консольные. Чаще всего такое оборудования применяется в процессе проведения сварочных манипуляций с трубами различных диаметров. Однако это не говорит о том, что использовать этой устройство можно только для выполнения похожих задач, его можно применять в процессе работы практически со всеми деталями цилиндрической формы.

Устройства универсального типа могу быть использованы в процессе сварочных манипуляций в ручном режиме, электродугового типа, а также при резке металлических деталей и изделий. Максимально возможная грузоподъемность самых качественных моделей может достигать отметки примерно в две тонны. Максимальная длина зафиксированного изделия может составлять практически два метра. Как и вращатели, относящиеся к вышеописанным категориям, устройства универсального типа оснащены возможность регулировки рабочей скорости вращения.

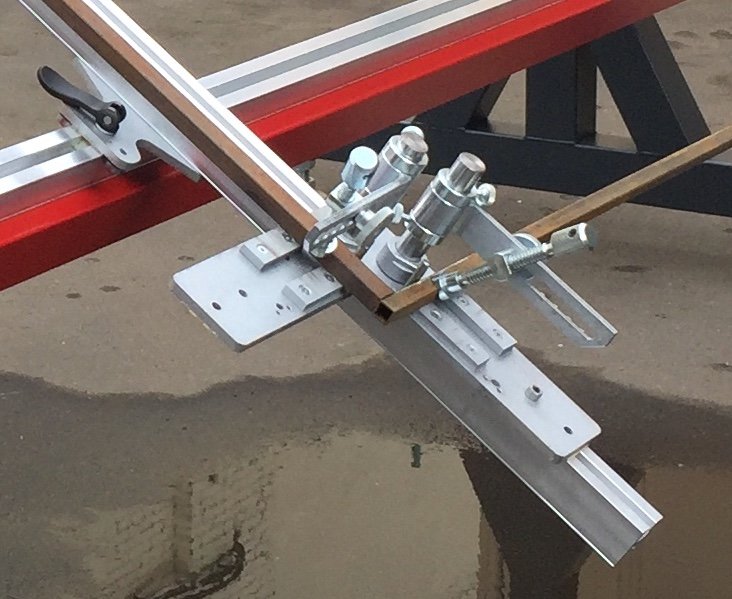

Конструктивные особенности кондуктора для рам “СЛОТ-СТОЛ”

Кондукторы универсальны в применении и подходят для сборки, сварки вручную и модель 4500 может быть приспособлено для роботизированной сварки. Кондуктор для сварки тяжелых рам может быть оснащен электромоторным приводом вертикального поворота со скрыто расположенными подшипниками качения в направляющих профилях. Кондукторы для сварки рам дают возможность быстро и с точным соблюдением прямых углов выставлять длину и ширину различных рам и сваривать их со всех сторон. Углы рам расположены на специальной оснастке и доступны для сварки с верхней и нижней сторон. Передний левый зажимной угол образует 0- пункт осей Х и Y. Левая траверса фиксируется и одна или несколько траверс передвигаются с помощью двойного зубчатого ременного привода. Для установки размеров рамы могут применяться цифровые счетчики.

Применение зажимных углов

Для соединения, сборки и сварки деталей рамных конструкций под прямыми углами используются специальные зажимные углы

Крепежные элементы с шпиндельным зажимом устанавливается в непосредственной близости от наносимого сварочного шва, благодаря чему определенные неровности в пределах шва могут быть осторожно устранены. Передний левый зажимной уголок образует 0- пункт осей Х и Y

Зажимные углы (по x- и y-осям) передвигаются параллельно и могут быть совмещены с цифровым счетчиком или расстояния могут отмеряться по рулетке вручную.