Введение

Зубофрезерный станок предназначен для создания цилиндрических изделий. Если оборудование содержит вертикальный и радиальный ходовой винт, аппарат становится пригодным для создания червячных колес. Для этого используются червячные модульные фрезы.

Наилучшими считаются универсальные зубофрезерные станки, которые содержат 3 ходовых винта.

Принцип создания цилиндрических и червячных изделий базируется на обкате и копировании заготовки. Вид обработки зависит оборудования передвижного винта.

Кроме того, станки различаются по расположению оси заготовки – вертикальные и горизонтальные. Станки разделяются на два типа, но схожи по составу конструкции.

Вертикальные станки состоят из станины и инструментальной стойки. Имеют подвижную стойку или передвижной стол, который двигается в радиальном направлении. Есть и дополнительный подвижной стол, который двигается по вертикали.

Горизонтальные станки предназначаются для работы с изготовками повышенной сложности. Подвижная стойка перемещается по горизонтали. Горизонтальные станки для нарезания изделий маленького размера имеют специальный подвижной стол, который используется для поддержки изделия.

Ниже вы найдете подробную информацию о работе станков.

Эксплуатация

Особенности эксплуатации оправок:

- запрещается закреплять режущие инструменты со смещением от основной осевой линии вращения;

- допускается изготовление комплектующих для оправок из сталей, прочность которых определяется по ГОСТ 31.1066.04-97;

- поверхность агрегата не должна иметь дефектов: трещин, царапин, следов коррозии, окалин;

- запрещается устанавливать инструменты, которые не рекомендованы производителем;

- способ крепления для конкретного вида обработки должен исключать самопроизвольное вращение оснастки;

- оснастки должны иметь такие размеры и геометрию, чтобы не создавать препятствий для нормальной работы станка;

- при появлении радиальных биений нужно незамедлительно отключить станок и устранить причины их появлений;

- трущиеся поверхности следует смазывать, своевременно удалять стружку и грязь с основных конструктивных элементов;

- поверхность корпуса должна иметь шероховатость, соответствующая требованиям ГОСТ 9378.

Российские фрезерные оправки изготавливаются по ГОСТ 24644-81. Основное отличие между ними заключается в размерности и вспомогательных элементах. Зарубежные аналоги производятся по зарубежным стандартам BT, ISO, CAT, которые совместимы с отечественными.

Достоинства

Вспомогательный инструмент обеспечивает станок с ЧПУ целым рядом преимуществ:

- время, затраченное на осуществление задачи, сокращается вполовину;

- повышается показатель точности, благодаря чему обеспечивается экономия материала;

- обеспечивается стабильная эксплуатация;

- появляется возможность обслуживать сразу несколько станков;

- отсутствует необходимость в использовании приспособлений, имеющих сложную конструкцию;

- идентичная конструкция устройств позволяет устанавливать их на различные станки;

- настройка аппаратуры может проводиться до установки на станок;

- упрощено использование аппарата;

- увеличилось разнообразие позиций для обработки материала;

- участие человека в управлении агрегатом уменьшилось;

- увеличилась производительность станка;

- появилась возможность изготовления деталей сложной формы;

- изделия стали более качественными;

- повысилась производительность оборудования;

- использование устройства стало более простым и безопасным.

Виды делительных фрезерных головок

Существует 3 их варианта, которыми можно дополнять самое разное оборудование – горизонтально ориентированное, вертикальное, комбинированное. Рассмотрим каждый по порядку.

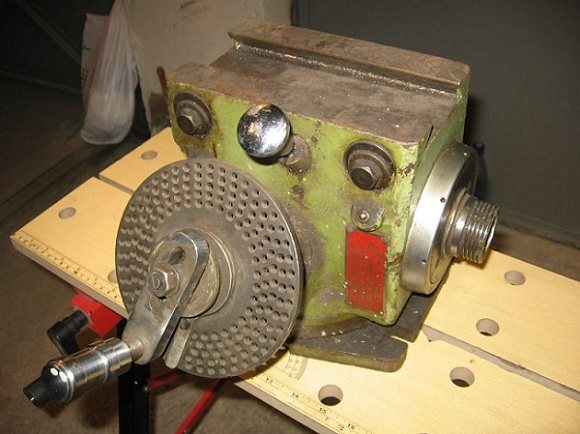

Обычная

Актуальна в тех случаях, когда требуется разбить окружность на несколько секторов. Решает эту задачу за счет диска с насечками – лимба, закрепленного на шпинделе оснастки и обладающего шлицами с отверстиями в количестве от 12 до 30 (в каждом из них можно зафиксировать защелку).

Таким образом, в рамках одного цикла (вращения заготовки вокруг своей оси), получается выполнить 2, 3, 4, 5, 6, 12, 15, 24 или даже 30 равных элементов, и это в самой стандартной ситуации. А характеристики делительных головок УДГ, оснащенных нетиповыми дисками, и вовсе позволяют делать секции неодинаковыми по размеру.

Оборот шпинделя осуществляется за счет червячного механизма: колесо здесь выступает в роли трехфазного средства позиционирования. Положение можно изменить от руки, вращая расположенный на валу вентиль. Благодаря этому движение вполне реально наращивать постепенно (а не рывками), что позволяет попасть даже в сравнительно небольшое отверстие.

Удобно, что для успеха операции не требуется никаких добавочных узлов или аппаратов – достаточно только диска, действующего прямым (непосредственным) методом.

Многофункциональная

Применение делительной головки данного типа оправдано в тех случаях, когда заготовку требуется и располагать под нужным углом по отношению к столу, и одновременно поворачивать вокруг своей оси. На практике это требуется, например, при нарезке винтовых каналов.

Хотя в целом с ее помощью выпускают такие изделия металлопроката:

- • плоские прямоугольники, в том числе и крупногабаритные;

- • зубцы с циклическим расположением;

- • многоугольники с равными сторонами;

- • детали более сложных форм (параметры которых способны совпадать с насечками на лимбе).

Кроме того, оборудование с многофункциональной оснасткой также может обеспечивать непрерывное вращение выбранной части объекта (и вокруг собственной оси тоже) и регулярные повороты (в соответствии с заданным алгоритмом, на определенные доли окружности), что только расширяет границы эксплуатации.

Зрительная (оптическая)

Это делительная головка, принцип работы которой ориентирован на обеспечение высокой точности результатов фрезеровки деталей больших размеров.

Она обладает собственной маркировкой (правила нанесения которой мы рассмотрим ниже), дающей сведения об основных ее параметрах. Также отличается ценой деления на диске, составляющей 15 градусов. Может быть универсальной, тогда цикл полного поворота шпинделя совершается за 40 шагов. Это подходит для тех предметов, максимальный радиус которых не превышает 250 мм.

Основная ниша – выполнение прецизионных операций, в том числе и там, где требуется улучшить результаты отдельно взятого оборудования.

По своей конструкции зрительная (часто называют еще и визуальной) ДГ практически не отличается от устройства универсальной фрезерной головки. Есть лишь три оригинальных элемента:

- • закрепленное на шпинделе стекло;

- • окуляр микроскопа в верхней части;

- • реализовано иммобилизованное градуирование.

За счет таких решений число шагов в течение полного цикла увеличено до 60, что соответствует формуле 1. При этом все насечки четко просматриваются, поэтому не проблема задать один поворот за 15 секунд или другой подходящий режим. Вычисление угла вращения осуществляется так же, как в случае с обычной или многофункциональной оснасткой (о чем ниже).

Современные методы технологической оснастки предприятий на выставке

Центральный выставочный комплекс Москвы ЦВК «Экспоцентр» приглашает всех желающих посетить специализированную выставку международного масштаба «Металлообработка». На ней будет производиться экспонирование оборудования и различного инструмента, применяемого в металлообрабатывающей промышленности.

В рамках мероприятия будут проведены отраслевые семинары и конференции. На них специалисты представят модернизированное оборудование с применением современных технологий.

Также на «Металлообработке» будет представлена современная технологическая оснастка монтажных процессов. Данное мероприятие проводится уже не впервые (начиная с 1984 года) и ежегодно собирает в одном месте ведущих специалистов и представителей производств со всего мира.

Ожидается, что выставку «Металлообработка» посетят порядка 1000 компаний из разных стран мира. Ведущие компании представят потенциальной целевой аудитории современное оборудование, а также передовые технологии и достижения в данной отрасли.

На специальном форуме будут рассматриваться самые актуальные вопросы в обработке металла в нынешнее время, а также перспективы отрасли на ближайшее время.

Посетив на выставке конференции, конгрессы, симпозиумы, круглые столы или семинары, вы сможете более детально узнать о том, какая технологическая оснастка в машиностроительном производстве присутствует в нынешнее время, что ждёт отрасль в ближайшем будущем и многое другое.

Современная технологическая оснасткаИзготовление технологической оснасткиВиды технологической оснастки

Эксплуатация

Особенности эксплуатации оправок:

- запрещается закреплять режущие инструменты со смещением от основной осевой линии вращения;

- допускается изготовление комплектующих для оправок из сталей, прочность которых определяется по ГОСТ 31.1066.04-97;

- поверхность агрегата не должна иметь дефектов: трещин, царапин, следов коррозии, окалин;

- запрещается устанавливать инструменты, которые не рекомендованы производителем;

- способ крепления для конкретного вида обработки должен исключать самопроизвольное вращение оснастки;

- оснастки должны иметь такие размеры и геометрию, чтобы не создавать препятствий для нормальной работы станка;

- при появлении радиальных биений нужно незамедлительно отключить станок и устранить причины их появлений;

- трущиеся поверхности следует смазывать, своевременно удалять стружку и грязь с основных конструктивных элементов;

- поверхность корпуса должна иметь шероховатость, соответствующая требованиям ГОСТ 9378.

Российские фрезерные оправки изготавливаются по ГОСТ 24644-81. Основное отличие между ними заключается в размерности и вспомогательных элементах. Зарубежные аналоги производятся по зарубежным стандартам BT, ISO, CAT, которые совместимы с отечественными.

Принципы выбора

При выборе оправок рекомендуется ориентироваться на следующие критерии:

- вид конструкции: модульная или интегрированная;

- тип устанавливаемых обрабатывающих инструментов;

- вид шпинделя, его внутренний размер;

- длина и посадочный диаметр;

- способ крепления (зажима): винтовой, эксцентриковый, пневматический, гидравлический;

- наличие синхронизации частоты вращения со шпинделем станка;

- длина цилиндрической части;

- условия эксплуатации;

- официальный гарантийный срок;

- механические и прочностные свойства агрегата;

- предельные нагрузки, вращающий момент.

Преимущества и недостатки

Основными преимуществами оснасток являются:

- высокая точность обработки;

- чистота резания;

- повышенная производительность работы на полуавтоматических или автоматизированных станках;

- специальные усиленные цанговые патроны, обеспечивающие высокую надёжность крепления инструментов;

- защита шпинделя от повреждений в случае заклинивания инструмента в заготовке;

- простота крепления к агрегату станка;

- допустимость обработки различными инструментами, отличающимися размерами и геометрическими формами;

- удобство регулировки положения заготовки относительно режущей кромки;

- широкий выбор моделей: универсальных, специализированных;

- доступная стоимость оснастки, позволяющая её устанавливать на станки для личного применения;

- возможности быстрой установки и замены обрабатывающих инструментов.

Недостатком оправок – необходимость использования дополнительных инструментов для прессовки и распрессовки со шпинделя станка.

Производители и стоимость

Производителями оснастки для фрезеровальных станков являются:

- ООО «Промкомплект»;

- ООО «Технотулс»;

- ОАО «Киржачский инструментальный завод»;

- ООО «АЗТ СК»;

- ООО «НПП ЭлМото»;

- ООО «Монакс».

Стоимость оправок в России:

- для дисковых фрез — от 6,4 тыс. руб.;

- для концевых фрез — от 7,4 тыс. руб.;

- для торцевых фрез — от 6,5 тыс. руб.

Польза от применения технологической оснастки

Для сокращения производственных циклов товарной металлической продукции, а также для скорейшего освоения новых технологий и типов требуется создание инновационных категорий оборудования.

Основные достоинства технологической оснастки заключаются в положительном влиянии на:

- эффективность труда;

- уровень качества изготовляемой товарной продукции;

- сокращение сроков, необходимых для изготовления новейших типов продукции;

- сокращение вспомогательного времени и увеличение всеобщей эффективности.

Улучшение эффективности и производительности происходит благодаря:

- увеличению показателей прочности и стойкости, виброустойчивости и жесткости эксплуатируемых агрегатов, вследствие чего процедура нарезания еще более интенсивно ускоряется;

- сокращению временных промежутков, которые затрачиваются на установку и закрепление заготовок на станке;

- высокому уровню точности оснащения, что позволяет существенно сократить количество вспомогательных работ во время сборки изделия.

Помимо этого эксплуатация технологической оснастки может упростить многостаночное обслуживание. Операции по обработки определенных категорий могут осуществляться благодаря установке специализированного многоместного оснащения, и вся процедура происходит благодаря автоматизации. Использование данного типа аппаратуры целесообразно в тех случаях, когда существует необходимость изготовить небольшую партию элементов в сжатые сроки.

Технологическая оснастка способна повысить производительность труда в машиностроительной индустрии. Она обеспечивает направление производства товара или деталей для него, а также ускорение темпов.

Роль и значение технологической оснастки обсудят на экспозиции «Металлообработка» в ЦВК «Экспоцентр».

Устройство и принцип работы

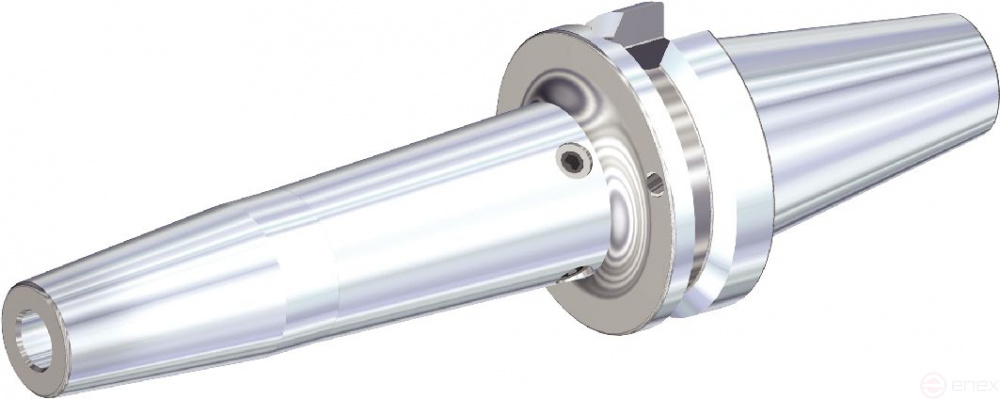

Оправки для фрезерования конструктивно состоят из двух частей:

- Конического хвостовика, предназначенного для посадки на шпиндель станка.

- Крепления для обрабатывающего инструмента.

Конструкция может быть простой либо модульной. Модульная используется для установки на промышленное оборудование с целью выполнения сложных этапов обработки без частой переустановки фрез.

- Оправка устанавливается на посадочное место шпинделя станка с центровкой положения.

- В рабочую часть вставляется и зажимается обрабатывающий инструмент.

- Включается станок, обрабатывается заготовка при помощи фрезы.

Оправки могут передавать вращательный момент напрямую от шпинделя или понижать их, в зависимости от конструкции.

Специфика оснастки для фрезерных станков с ЧПУ

Современные фрезеры (в том числе, фрезерное оборудование компании «Миртелс») имеет специфику, которая во многом обуславливает номенклатуру применяемой упрощенной оснастки. В частности:

- Конструкция и локализаций шпинделей фрезерного оборудования позволяет забыть про необходимость съема и переустановки изделия по трем плоскостям. Используя несколько шпинделей или один с поворотной головкой, современный станок экономит пространство производственных помещений и время на изготовление изделия. Все это положительно сказывается на эффективности производства в целом;

- Вращающиеся токарные патроны оптимизируют доступ фрезы к заготовке и повышают охват обрабатываемой поверхности. Это дает ряд преимуществ на ниве выполнения трехмерной обработке и декоративного фрезерования вне зависимости от материала обрабатываемой заготовки;

- Высокую точность изготовлению конечного изделия и его соответствие размерам образца до микрометра обеспечивают модули линейного перемещения.

Все перечисленные особенности конструкции позволяют существенно оптимизировать процесс фрезеровки на ЧПУ станке. Это особенно эффективно проявляется при серийном производстве продукции в различных масштабах.

Литейная технологическая оснастка

Для того чтобы изготовить различные литейные формы, необходимо использовать специально предназначенные приспособления, применяемые на предприятии в различных технологических процессах отливки. Часть такой литейной оснастки, необходимой для формирования литейной формы, составляет формовочный комплект.

Сюда входят подмодельные плиты, модели, опоки, стержневые ящики и многое другое. Данные модели представляют собой универсальные приспособления, которые предназначаются для того, чтобы из формовочной смеси получить отпечатки полости, соответствующие наружной конфигурации самой отливки.

Все отверстия и контуры отливки формируются при помощи стержней, которые монтируются в самих формах во время их сборки.

Металлические модели обладают большей долговечностью, высоким уровнем точности, а также чистой рабочей поверхностью. В большинстве случаев их изготавливают из алюминия, который обладает низкой плотностью, не окисляется и отлично режется.

Опоки представляют собой довольно прочные металлические рамы любой формы. Предназначаются они для изготовления литейных полуформ из формовочных смесей. Чаще всего их производят из стали, серого чугуна и алюминиевых сплавов.

Также опоки могут быть сварными, литыми либо же сборными из отдельных литых частей.

Стенки данной конструкции делают с небольшими отверстиями. Это позволяет снизить её вес, удалить лишние газы и улучшить скрепление формовочной смеси с самой опокой. Соединение данной конструкции осуществляется при помощи специально предназначенных штырей, а также центрирующих отверстий, расположенных в приливах.

Копировальное кольцо

Самые различные приспособления для ручного фрезера позволяют существенно упростить процесс обработки различных заготовок. Копировальное кольцо для фрезера – своеобразное изделие, выступающее в качестве бортика. Во время проведения работы кольцо скользит вдоль используемого шаблона, задавая положение фрезера по дереву. Станочные варианты исполнения могут изготавливаться при использовании самых различных материалов. При этом создаются различные механизмы крепления:

- Винтовые.

- В виде резьбового отверстия.

- При применении специальных усиков.

Стоит учитывать, что применяемые кольца должны иметь диаметр, значение которого приближено к фрезеру. Однако, во время проведения обработки оно не должно касаться кольца, так как это приведет к повреждению режущего инструмента.

Копировальное кольцо для фрезера

Крепление копировального кольца также может проводиться при применении распространенных струбцин. При изготовлении колец применяется сталь, рассчитанная на прикладывание усилия. Мягкие сплавы не применяются по причине того, что они могут деформироваться, и этом приведет к серьезным погрешностям.

Особенности применения

Процесс эксплуатации оправки имеет ряд особенностей

- При закреплении инструментов нельзя допускать их смещения относительно линии вращения.

- Прочность стали, применяемой для изготовления комплектующих, определяется по ГОСТ 31.1066.04-97.

- Недопустимы царапины трещины и иные дефекты на поверхности агрегата.

- Устанавливать можно только рекомендуемые производителем инструменты.

- Необходимо исключить самопроизвольное вращение, это достигается выбором соответствующего метода крепления.

- Параметры оснастки не должны препятствовать функционированию станка.

- Если возникают радиальные биения, следует сразу же выключить станок, выявить и устранить их причину.

- Регулярно трущиеся поверхности необходимо смазывать.

- Следует регулярно очищать от стружки и иных загрязнений элементы конструкции.

- Согласно ГОСТ 9378, поверхность корпуса должна быть шероховатой.

Оправки, производимые в РФ, соответствуют требованиям ГОСТ 24644-81. Они различаются по размерам и иным характеристикам. Иностранные аналоги соответствуют стандартам ISO, BT и CAT, совместимым с российскими.

Виды оправок

По форме фрез различают следующие разновидности оправок:

- торцевые;

- резьбонарезные;

- цилиндрические;

- концевые;

- расточные;

- горизонтально-нарезные.

Оправки торцевые предполагают крепление инструментов с помощью торцевого затягивающего винта. Сухари зажимные, которыми в количестве двух штук оснащается цилиндрическая часть, не позволяют фрезе проворачиваться.

Резьбонарезные оправки имеют разные виды креплений для квадратного концевика метчиков. Защитная муфта дополняет конструкцию, высверливающую сквозные отверстия.

Цилиндрические оправки оснащаются насадным креплением. Предусмотрена защита, предотвращающая проворачивание, резьба располагается на торцевом конце. Цилиндрическая оправка прикрепляется к валу посредством втулок, как стандартных, так и регулируемых.

Особенность оправок концевого типа заключается в наличии зажимного патрона. Возможно закрепление комплектующих, посадочный диаметр которых не превышает 20 миллиметров. Конструкция может быть обычной, гидравлической или усиленной, но в любом случае она не подходит для значительной нагрузки.

Расточная оправка имеет неразборную головку или является модульной. Горизонтально-нарезные оправки, оснащенные длинными концевиками, предназначены для горизонтальных станков.

Соответственно конструкции выделяют два вида оправок – жесткие и зажимные. Последние подразделяются на простые и комбинированные, в состав последних включается несколько простых. Комбинированные подразделяются на три разновидности:

- эксцентрикорычажные;

- винторычажные;

- клинорычажные.

Различают также механические, ручные и автоматические оправки.

Выверка тисков на фрезерном станке

Точность взаимного расположения поверхностей обрабатываемой детали во многом зависит от того, насколько правильно будет ориентировано на фрезерном станке приспособление, что достигается его выверкой. Для этой цели станочные тиски и угловые плиты снабжены направляющими шпонками, которые вводят в паз стола и прижимают к одной из его сторон.

При отсутствии у приспособлений направляющих шпонок выверку можно осуществить с помощью угольников или индикатором.

Перпендикулярность рабочей поверхности неподвижной губки тисков к вертикальным направляющим станины фрезерного станка выверяют одним угольником с широким основанием, а параллельность — двумя угольниками. Точную выверку (до сотых долей миллиметра) выполняют индикатором, который закрепляют на станке при помощи державки между установочными кольцами фрезерной оправки (ознакомиться подробнее можно на видео внизу).

Принципы выбора

При выборе оправок рекомендуется ориентироваться на следующие критерии:

- вид конструкции: модульная или интегрированная;

- тип устанавливаемых обрабатывающих инструментов;

- вид шпинделя, его внутренний размер;

- длина и посадочный диаметр;

- способ крепления (зажима): винтовой, эксцентриковый, пневматический, гидравлический;

- наличие синхронизации частоты вращения со шпинделем станка;

- длина цилиндрической части;

- условия эксплуатации;

- официальный гарантийный срок;

- механические и прочностные свойства агрегата;

- предельные нагрузки, вращающий момент.

Преимущества и недостатки

Основными преимуществами оснасток являются:

- высокая точность обработки;

- чистота резания;

- повышенная производительность работы на полуавтоматических или автоматизированных станках;

- специальные усиленные цанговые патроны, обеспечивающие высокую надёжность крепления инструментов;

- защита шпинделя от повреждений в случае заклинивания инструмента в заготовке;

- простота крепления к агрегату станка;

- допустимость обработки различными инструментами, отличающимися размерами и геометрическими формами;

- удобство регулировки положения заготовки относительно режущей кромки;

- широкий выбор моделей: универсальных, специализированных;

- доступная стоимость оснастки, позволяющая её устанавливать на станки для личного применения;

- возможности быстрой установки и замены обрабатывающих инструментов.

Недостатком оправок – необходимость использования дополнительных инструментов для прессовки и распрессовки со шпинделя станка.

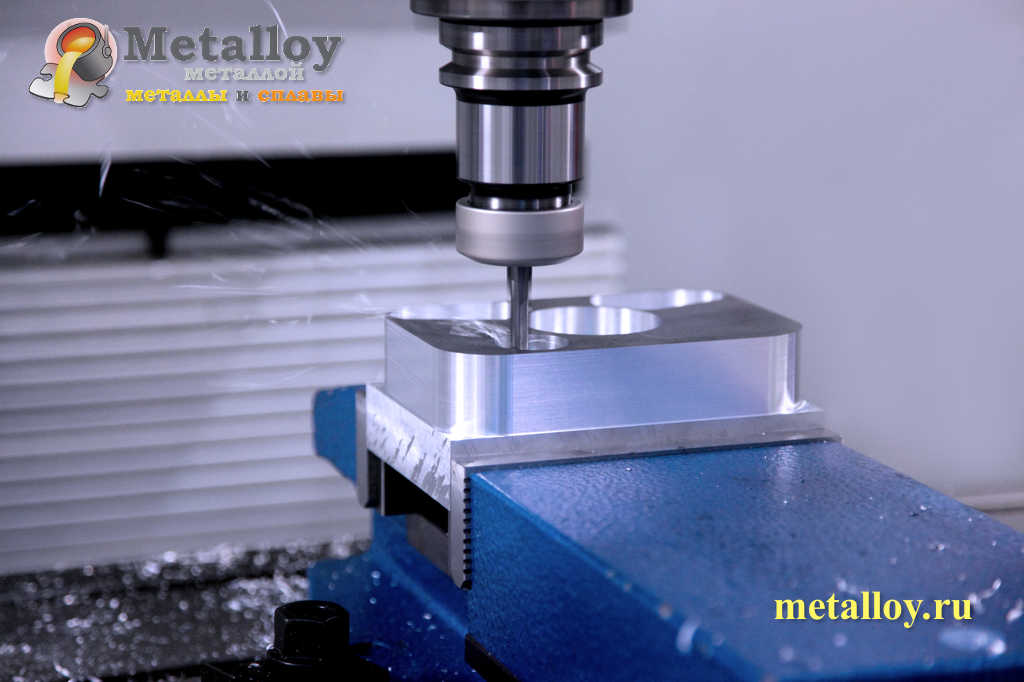

Высокая точность обработки металла

Производители и стоимость

Производителями оснастки для фрезеровальных станков являются:

- ООО «Промкомплект»;

- ООО «Технотулс»;

- ОАО «Киржачский инструментальный завод»;

- ООО «АЗТ СК»;

- ООО «НПП ЭлМото»;

- ООО «Монакс».

Стоимость оправок в России:

- для дисковых фрез — от 6,4 тыс. руб.;

- для концевых фрез — от 7,4 тыс. руб.;

- для торцевых фрез — от 6,5 тыс. руб.

Станки по металлу

Фрезерные станки по металлу можно классифицировать по нескольким признакам. Их можно разделить на группы в зависимости от количества шпинделей, конструкции рабочего стола или области применения. Далее рассмотрим каждую группу подробней.

По числу шпинделей

Фрезерные станки могут быть как с одним шпинделем (вертикально-фрезерные), так и с двумя (универсальные).

В вертикально-фрезерных станках шпиндель вмонтирован в фрезерную головку, которая располагается вертикально относительно рабочего стола. На станках такого типа можно обрабатывать и плоские поверхности, и поверхности сложной формы, а также осуществлять растачивание и зенковку, сверлить отверстия и делать пазы и канавки на заготовках. Возможно использование режущих инструментов различной формы.

Подходящий вертикально-фрезерный станок можно подобрать по мощности двигателя, размеру рабочего стола или наличию дополнительных функций. Среди таких особенностей стоит отметить:

- модели с автоматической подачей пиноли шпинделя — сверление больших отверстий выполнять легче и быстрей;

- с редуктором, шестерни которого расположены в масляной ванне — качество фрезеровки выше, благодаря плавному ходу и передаче крутящего момента без проскальзывания.

Отдельно стоит отметить оборудование Jet серии JTM для интенсивной работы. Такие станки имеют несколько преимуществ: автоматическая подача рабочего стола поможет повысить производительность, а устройство подвода смазочно-охлаждающих жидкостей увеличивает срок службы и уменьшает износ деталей.

В универсальных фрезерных станках два шпинделя расположены вертикально и горизонтально. На них возможно использование всех видов фрез (в том числе дисковых). Вы сможете работать с деталями, изготовленными из различного металла, будь то: сталь, чугун или цветной металл. А с помощью дисковой фрезы вы сможете разрезать заготовки или изготавливать открытые шпоночные канавки.

Для такого типа характерно наличие большого рабочего стола (длиной от полутора метров) что позволяет обрабатывать крупные заготовки. А механизированная подача стола облегчит работу фрезеровщика, так как сам стол будет перемещаться автоматически. Рабочему же необходимо лишь нажать на кнопку пневматического устройства для остановки движения.

Еще одним неоспоримым преимуществом универсальных моделей является способность вертикальной фрезерной головки поворачиваться под различными углами, что позволяет обрабатывать скосы без переустановки детали. Это сокращает время работы и увеличивает производительность. Однако такие станки имеют более высокую стоимость по сравнению с вертикально-фрезерными. Такая стоимость оправдана при серийном производстве, благодаря большим функциональным возможностям.

По конструкции рабочего стола

Рабочий стол консольных станков способен перемещаться по салазкам, смонтированным на консоли, в продольном направлении. При этом салазки перемещаются по направляющим консоли в поперечном направлении. Сама консоль, закрепленная на станине, перемещается вертикально по направляющим. Благодаря этому, появляется возможность использования горизонтального шпинделя.

Бесконсольные станки оснащены лишь салазками, закрепленными на станине. Перемещение стола возможно только в горизонтальном направлении (продольном и поперечном). Поэтому выполнить сложные фасонные поверхности на таких станках затруднительно. Однако они обеспечивают высокую жесткость, что позволяет работать с тяжелыми заготовками. На бесконсольных станках можно выполнять пазы, а также горизонтальные, вертикальные и наклонные поверхности.

В станках непрерывного действия (карусельные, барабанные) рабочий стол поворачивается вокруг своей оси. Установка и закрепление детали на таких моделях осуществляется без остановки движения. Они отличаются высокой производительностью и применяются на производстве.

По применению

Профессиональные станки используются в мастерских и на производстве, для них характерна длительная ежедневная работа. У двигателей высокая мощность (так, мощность промышленных станков Jet от 1300 Вт). Такие типы требуют трехфазного подключения к сети. Вертикально-фрезерные станки, весом от 165 кг, и все универсальные установки относятся к профессиональному оборудованию.

Бытовые станки имеют небольшой вес (40-165 кг). Для них характерна простая конструкция, перемещение стола маховиками и ручная подача пиноли. Компактные размеры и низкая цена — также неоспоримые плюсы данного типа. Бытовые станки подключают к однофазной сети 220 В. Также большинство моделей такого типа выполняют настольными.

Приспособления для фиксации заготовок

Для крепления заготовок используются универсальные приспособления – центры, втулки и оправки. Центры применяются для деталей длиной более трех метров с базовыми поверхностями в форме центровых отверстий. В зависимости от конструкции они подразделяются на вращающиеся и неподвижные, устанавливаются в пиноли передней и задней бабки. Угол конуса переднего центра зависит от типа работ. Для обычных операций он равен 60°, для тяжелых работ – 90°. Материалом является инструментальная сталь с твердостью HRC 55-58.

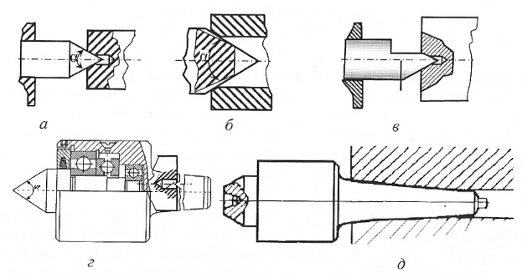

Существуют различные варианты конструкции центров для выполнения специальных операций:

- Рифленые центры для обработки пустотелых заготовок.

- Центры с выточкой. Применяются для подрезки торца.

- Подпружиненные или «плавающие центры – для точной установки деталей по торцу.

На рисунке выше представлены конструкции центров: а — обыкновенный; б — рифленый; в — с выточкой, г — вращающийся для заготовок с центровыми углублениями; д — вращающийся для заготовок с коническими концами.

В том случае, если деталь не может быть зафиксирована в патроне, например по причине неправильной геометрической формы, используется специальное приспособление для закрепления заготовок на станках – планшайба. Это плоский диск с радиальными или концентрическими пазами, который крепится к шпинделю станка через фланец. Пазы могут иметь Т-образную или фигурную форму в поперечном сечении. Заготовка центрируется и фиксируется на планшайбы с помощью сменных прихватов и наладок.

Для точения некоторых заготовок с внутренними сквозными отверстиями применяется фиксация с помощью оправки. Данные приспособления подразделяются на центровые и шпиндельные. В свою очередь центровые подразделяются на цельные и разжимные.

На рисунке выше показаны оправки в разрезе: а — центровые; б — шпиндельная; 1 — стержень; 2 — заготовка; 3 — разрезной элемент; 4 — гайка.

Эксплуатация

Особенности эксплуатации оправок:

- запрещается закреплять режущие инструменты со смещением от основной осевой линии вращения;

- допускается изготовление комплектующих для оправок из сталей, прочность которых определяется по ГОСТ 31.1066.04-97;

- поверхность агрегата не должна иметь дефектов: трещин, царапин, следов коррозии, окалин;

- запрещается устанавливать инструменты, которые не рекомендованы производителем;

- способ крепления для конкретного вида обработки должен исключать самопроизвольное вращение оснастки;

- оснастки должны иметь такие размеры и геометрию, чтобы не создавать препятствий для нормальной работы станка;

- при появлении радиальных биений нужно незамедлительно отключить станок и устранить причины их появлений;

- трущиеся поверхности следует смазывать, своевременно удалять стружку и грязь с основных конструктивных элементов;

- поверхность корпуса должна иметь шероховатость, соответствующая требованиям ГОСТ 9378.

Российские фрезерные оправки изготавливаются по ГОСТ 24644-81. Основное отличие между ними заключается в размерности и вспомогательных элементах. Зарубежные аналоги производятся по зарубежным стандартам BT, ISO, CAT, которые совместимы с отечественными.

Технологическая оснастка станками с ЧПУ

К данному оборудованию на металлообрабатывающих производствах предъявляются особые требования. Относится это к высокому уровню точности изготовления продукции по сравнению с обычными станками.

На станках с ЧПУ программирование всех перемещений задаётся чётко в координатах самого оборудования. В результате этого возникает необходимость в точной установке самого инструмента и заготовки в приспособлении.

В самом цикле обработки довольно много времени тратится на то, чтобы выполнить переустановку детали. Именно поэтому нужно использовать специальную быстрозажимную технологическую оснастку, которая оснащается пневматическим и гидравлическим приводом.

Также, чтобы минимизировать время технологической подготовки, следует применять унифицированные приспособления либо же их компоновку.