Виды источников информации

Источниками информации могут быть:

— физические лица, которые благодаря своим полномочиям либо положению имеют доступ к таким сведениям, которые интересуют разного рода средства массовой информации;

— различные документы;

— реальная среда (например, урбанистическая, предметно-вещественная, являющаяся сферой обитания человека, природная);

— виртуальная среда;

— печатные издания, которые имеют выходные данные, то есть учебники, книги, энциклопедии или статьи в журнале;

— сайты в интернете, порталы, страницы, на которых также могут базироваться СМИ.

Бесспорно, одним из самых авторитетных и безопасных источников являются документы, однако они считаются таковыми только тогда, когда есть возможность их юридической проверки. Для них характерна вся полнота информации.

Достоинства и недостатки ультразвукового контроля труб

Ультразвуковым контролем возможно определить несоответствия во всех видах соединений, пайке, склейке, сварки и т.к. Процедура позволяет выявить большое количество недочетов:

- поры, воздушные пустоты;

- околошовные трещины, шлаковые отложения;

- неоднородные химические вкрапления;

- расслоения слоями наплавленного металла.

Основными преимуществами проведения неразрушимой акустической дефектоскопии являются:

- возможность проверки соединений как разнородных, так и однородных металлов, материалов;

- оценка качества соединения материалов, состоящих из неметаллов;

- отсутствие разрушения, повреждения поверхности шва, после проверки обследуемый участок необходимо только закрасить;

- отсутствие опасных воздействий на организм человека в сравнении с радио или рентген дефектоскопией.

- Низкая себестоимость, высокая мобильность позволяют проводить контроль швов практически при любых полевых условиях.

Плюсы и минусы ультразвукового контроля

Проведения работ со сложным оборудованием требует обученного, опытного персонала. Ультразвуковой контроль швов не исключение, а также требуется подготовка сварного шва по определенным показателям:

- Контроль за создание шероховатости не ниже 5 класса, направление полос должно быть перпендикулярно направлению шва;

- Исключение появления воздушного зазора путем нанесения масел или воды, в случае проверти вертикальной поверхности применяется густые массы и клейстеры.

Каждый из способов проверки имеет недостатки, проверка КЗД металлов не исключение. К основным отрицательным сторонам можно отнести:

- При диагностике круглых изделий радиусом менее 10 см, необходимо применять специальные преобразователи пьезоэлектрического типа, радиус кривизны подошвы которых отличается от объекта на 10 процентов в большую или меньшую сторону;

- Крупнозернистые структуры толщиной более 60 мм сложно диагностировать, в связи с затуханием отражения, рассеиванием колебаний при контроле. Такие материалы обычно состоят из аустенита или чугуна.

- Малые изделия, детали со сложными конструктивными особенностями не возможно подвергнуть проверке УЗД;

- Сложный процесс оценки, проверки материалов из неоднородных сталей;

- Расположение в структуре шва дефекта на различной глубине, не дает возможности точно определить диаметр, высоту неровности.

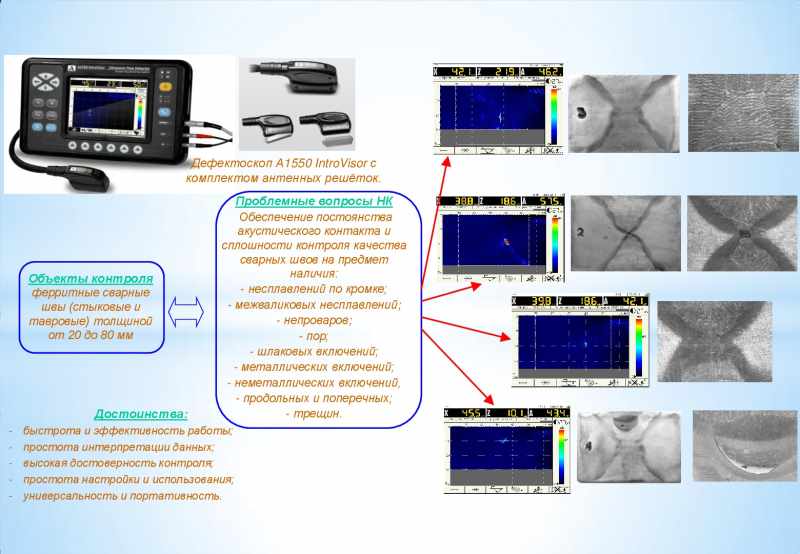

Преимущества и проблемные вопросы метода

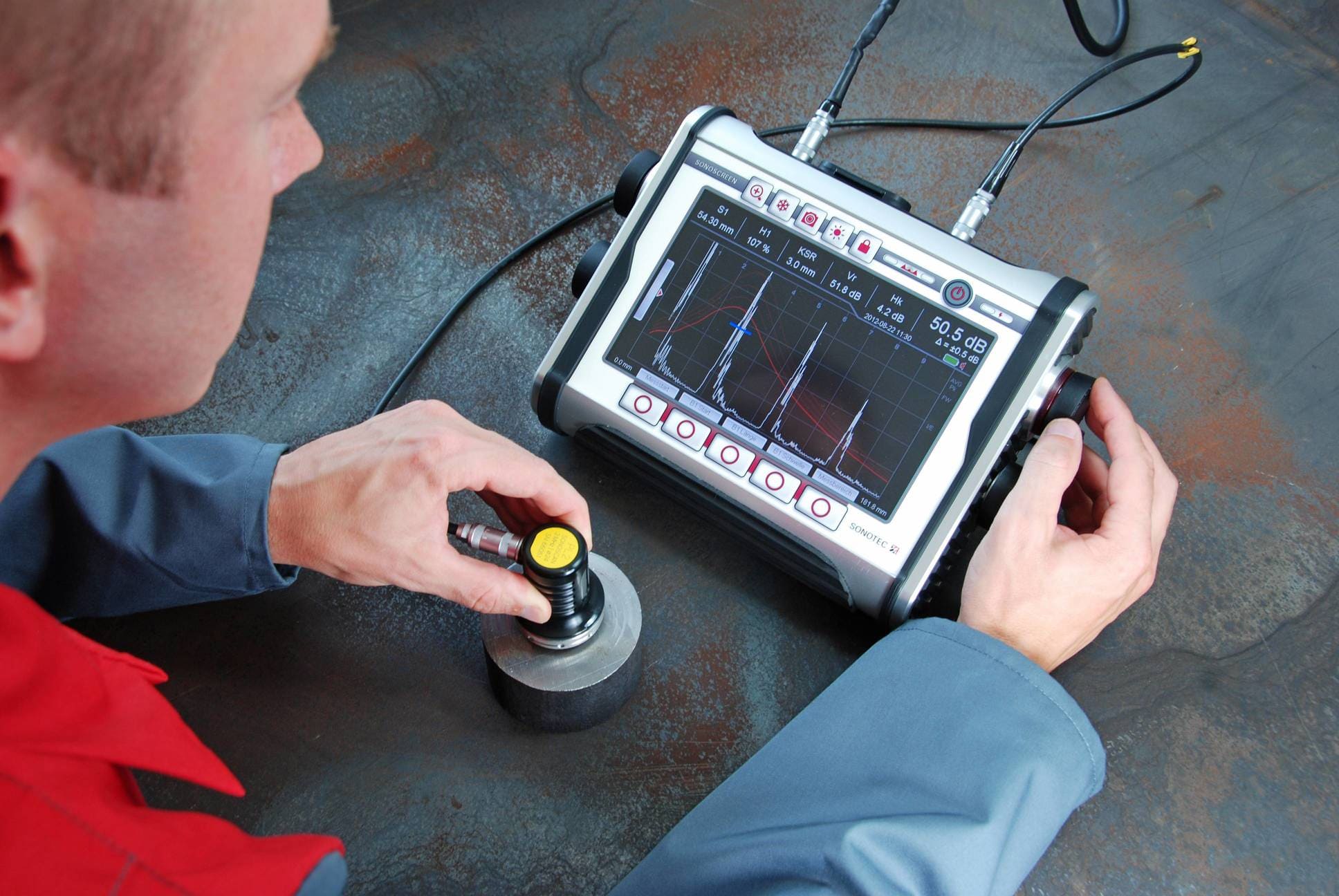

Для проверки понадобится дефектоскопы и преобразователи, набор эталонов, образцов, предназначенных для калибровки и настройки оборудования. Определение расположения, места дефектов производится с помощью линейки координатного типа, вспомогательные приспособления понадобятся для зачистки, смазки проверяемого шва.

Проверенный сварной шов гарантирует надежность, прочность конструкции при эксплуатации. Существуют определенные нормативы, по которым изделие вводится в эксплуатацию или дорабатывается дальше.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

источник

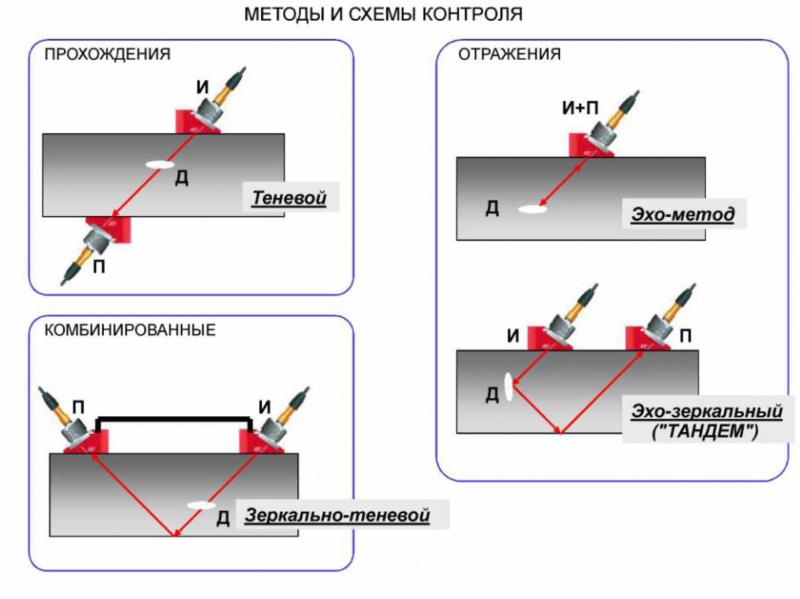

Ультразвуковой контроль: виды

УЗК бывает нескольких видов. К главным методам ультразвукового контроля относят:

- Теневой. Способ основан на применении двух преобразователей. Их устанавливают по разным сторонам объекта. Первый преобразователь – излучатель. Второй – приемник. Устанавливают их строго перпендикулярно сварному шву. Поток УЗ-волн из излучателя направляется на шов, с другой стороны их принимает приемник. Если в этом потоке возникает глухая зона, значит, не пути волн присутствует участок с дефектом.

- Эхо-импульсный. Применяется УЗ-дефектоскоп, который и излучает, и принимает волны. Метод основан на технологии отражения ультразвука от поверхности участков с дефектом. То есть если волны проходят сквозь металл и не отражаются на приемнике, дефекты отсутствуют. Если отражаются, значит, изъян есть.

- Эхо-зеркальный. Метод ультразвукового контроля, имеющий сходство с вышеописанным. Применяются два прибора: приемник и излучатель, только устанавливают их с одной стороны объекта. Волны под углом исходят из излучателя, а при попадании на дефекты – отражаются. Отраженные волны принимает приемник. Таким образом часто выявляют вертикальные дефекты – трещины.

- Зеркально-теневой. Представляет собой комбинацию зеркального и теневого методов. Излучатель и приемник ставят с одной стороны от объекта. Из излучателя исходят косые волны, которые отражают стенки металла, а затем их принимает приемник. Если на пути отраженных УЗ-волн не было дефектов, то изменения не зарегистрируются. Если же отразится глухая зона, нужно искать изъян.

- Дельта-способ. УЗК такого плана используется редко, так как требует тонкой калибровки оборудования и сложной расшифровки результатов. В основе метода – переизлучение дефектом направленных акустических волн внутрь шва. То есть отраженные волны разделяются на зеркальные, которые трансформируются продольно, и переизлучаемые. Приемник улавливает не все волны, практически только те, которые отражены или движутся прямо на него. От того, сколько волн получено, зависит конфигурация и размер дефекта.

При диагностике поперечных и продольных швов эксперты чаще применяют теневой, эхо-импульсный методы. В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

Ультразвуковые толщиномеры

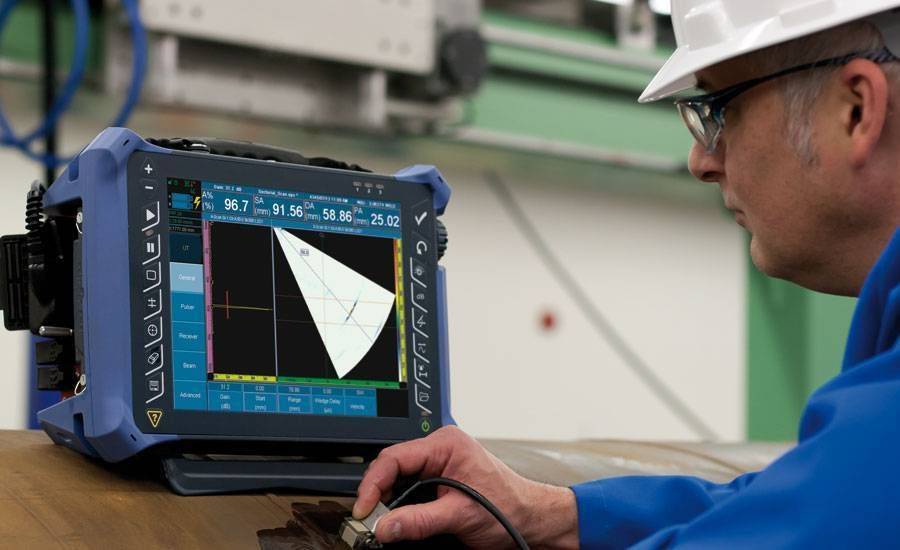

Установка ультразвукового контроля дает возможность не только определить дефекты образца, но и измерить толщину материала либо его лакокрасочного покрытия, не нарушая целостности последнего.

Измерение толщины производится с помощью зонда, который прикладывается к нужной точке. После этого прибор включается. Высокочастотные колебания, пройдя покрытие, и натолкнувшись на поверхность, отражаются от него. Чаще всего поверхность металлическая. Отраженные колебания, попадающие в датчик, анализируются, рассчитывается путь, пройденный импульсами.

Таким образом, определяется толщина покрытия. Но этот метод применяется не только для оценки размера слоя лака или краски, с его помощью устанавливается толщина металлической заготовки. У способа есть много плюсов. Основной — измерения производятся без повреждения поверхности. Ее не нужно царапать, надрезать и т.д.

Другое достоинство — возможность определять толщину изделий, у которых для исследований доступна лишь одна сторона и его невозможно поместить между измерительными болтами. К примеру, очень удобно проводить ультразвуковой контроль труб, вернее, толщины их стенок.

Немаловажное достоинство приборов в их компактности, их можно принести к любой исследуемой поверхности. Замеры производятся максимально оперативно, это может сделать практически любой человек, специальных навыков не требуется, хотя они приветствуются

Физической силы тоже прикладывать не нужно. Такая аппаратура отличается вполне демократичной ценой.

Рамки применения метода УЗК

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов. Но здесь следует понимать, что существуют определенные границы применения методики.

Дефекты, которые можно обнаружить методикой УЗК следующие:

- поры;

- непроваренные участки;

- трещины в швах и возле них;

- несплавления соединений;

- расслоения наплавленного материала;

- наличие свищей;

- провисание металла в нижних участках стыка;

- коррозионные образования;

- участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

УЗК сварных соединений осуществлять можно на конструкциях из легированной и аустенитной стали, меди, чугуна и металлов, которые ультразвук проводят плохо.

Геометрические параметры проведения УЗ-дефектоскопии:

- не более 10 метров составляет наибольшая глубина залегания шва;

- при минимальной толщине металла 3-4 мм;

- в зависимости от прибора наименьшая толщина шва должна быть в пределах 8-10 мм;

- 500-800 мм — максимальная толщина металла.

Что касается видов соединений, то сварка под УЗК предполагает выполнение продольных, плоских, сварных, кольцевых, тавровых стыков. Также применяют методику для сварных труб.

Области использования дефектоскопии

Ультразвуковая проверка сварных швов активно применяется в промышленной, строительной и других сферах. Чаще всего контроль ультразвуком применяют:

- для аналитической диагностики агрегатов и узлов;

- дефектоскопия сварных швов трубопроводов проводится с целью определения их целостности и степени износа труб;

- в атомной и тепловой энергетике для контроля состояния сварных конструкций;

- в области машиностроения и химической промышленности;

- для проверки сварных стыков в изделиях со сложной конфигурацией;

- при необходимости проверить прочность соединений металлов с крупнозернистой структурой.

Применять УЗК можно как в лабораторных, так и в полевых условиях при нахождении стыков на высоте, в замкнутых пространствах и труднодоступных местах.

Преимущества и недостатки методики

Ультразвуковой контроль сварных швов трубопроводов иди других типов металлоизделий обладает рядом преимущественных особенностей:

- высокая чувствительность оборудования обеспечивает точность результатов и скорость проведения проверок;

- удобность использования благодаря компактности приборов;

- возможность проведения выездной дефектоскопии если для контроля использовать портативные измерительные устройства;

- минимальные затраты на осуществление контроля сварочных швов, что обусловлено невысокой стоимостью самих дефектоскопов;

- возможность проверять соединения с большой толщиной;

- УЗК не нарушает структуру шва и не повреждает исследуемый объект;

- практически все разновидности дефектов сварных швов можно установить посредством ультразвукового контроля;

- контролируемый объект не требуется выводить из эксплуатации, проверку сварочных соединений можно проводить непосредственно в процессе его работы;

- абсолютная безопасность для человека, что нельзя отнести, например, к рентгеновской дефектоскопии.

К недостаткам контроля сварочных швов ультразвуковым методом относят некоторые трудности при проверке металлов с крупнозернистой структурой, возникающие вследствие сильного затухания и рассеивания волн. Также в числе минусов отмечают необходимость предварительно перед установкой дефектоскопов очистить и подготовить поверхность шва и некую ограниченность информации, выдаваемой прибором об обнаруженном дефекте.

В заключение следует сказать о том, что УЗК сварочных соединений — это гарантия безопасной эксплуатации готовых металлоизделий и сооружений. Если соблюдать сроки проверок, то это позволит своевременно устранить повреждения, продлить периоды и увеличить эффективность работы конструкций.

Виды УЗК сварочных швов

Стыки прозвучивают по различной методике:

- прямым лучом;

- однократно отраженным;

- двукратно отраженным;

- многократно отраженным.

Направление луча в ультразвуковом методе контроля сварных соединений подбирают по нормали, на которой дефекты особенно опасны.

Основные способы локации:

- Эхо-импульсная УЗД. Прибор настроен на излучение и прием волны. Если аудиволна не зафиксирована датчиком, все в порядке, в шве дефекты не обнаружены. Если зафиксировано отражение, есть раздел сред.

- Эхо-зеркальный метод предусматривает применение датчика, генерирующего волну, и улавливающего приемника. Приборы устанавливают под углом к оси шва. Приемник ловит отраженные волны. По результатам диагностируют трещины в сварном соединении.

- Теневая диагностика подразумевает прохождение ультраволн по всей площади шва, приемник устанавливается за сварным соединением. Если звук отражается, возвращается к излучателю, приемник фиксирует теневой участок.

- Зеркально-теневая дефектоскопия – сочетание зеркального и теневого исследования. Комплект датчиков регистрирует отраженные звуковые колебания. Чистая волна — шов сделан без нарушений. Наличие глухой зоны – признак несплошностей.

- Дельта-метод основан на воздействии направленным лучом. Дефекты определяются по отражению ультразвука, изменению траектории. Для точных результатов требуется деликатная настройка диагностического оборудования.

На практике чаще используют первый и третий методы. Неразрушающий контроль с использованием ультразвука выявляет брак, провоцирующий разгерметизацию сварных изделий. Считается эффективным способом профилактики аварийных ситуаций.

Теория акустической технологии

Ультразвуковая волна при УЗД не воспринимается ухом человека, но она является основой для многих диагностических методов. Не только дефектоскопия, но и другие диагностические отрасли используют различные методики на основе проникновения и отражения ультразвуковых волн. Особенно они важны для тех отраслей, в которых основным является требование о недопустимости нанесения вреда исследуемому объекту в процессе диагностики (например, в диагностической медицине). Таким образом, ультразвуковой метод контроля сварных швов относиться к неразрушающим методам контроля качества и выявления места локализации тех или иных дефектов (ГОСТ 14782-86).

Качество проведения УЗК зависит от многих факторов, таких как чувствительность приборов, настройка и калибровка аппарата, выбор более подходящего метода проведения диагностики, от опыта оператора и других. Контроль швов на пригодность (ГОСТ 14782-86) и допуск объекта к эксплуатации не возможен без определения качества всех видов соединений и устранения даже мельчайшего дефекта.

Определение

Ультразвуковой контроль сварных швов – это неразрушающий целостности сварочных соединений метод контроля и поиска скрытых и внутренних механических дефектов не допустимой величины и химических отклонений от заданной нормы. Методом ультразвуковой дефектоскопии (УЗД) проводится диагностика разных сварных соединений. УЗК является действенным при выявлении воздушных пустот, химически не однородного состава (шлаковые вложения в металле) и выявления присутствия не металлических элементов.

https://youtube.com/watch?v=yCxeMACEoqw

Принцип работы

Ультразвуковая технология испытания основана на способности высокочастотных колебаний (около 20 000 Гц) проникать в металл и отражаться от поверхности царапин, пустот и других неровностей. Искусственно созданная, направленная диагностическая волна проникает в проверяемое соединение и в случае обнаружения дефекта отклоняется от своего нормального распространения. Оператор УЗД видит это отклонение на экранах приборов и по определенным показаниям данных может дать характеристику выявленному дефекту. Например:

- расстояние до дефекта – по времени распространения ультразвуковой волны в материале;

- относительный размер дефекта – по амплитуде отраженного импульса.

На сегодняшний день в промышленности применяют пять основных методов проведения УЗК (ГОСТ 23829 – 79), которые отличаются между собой только способом регистрации и оценки данных:

- Теневой метод. Заключается в контроле уменьшения амплитуды ультразвуковых колебаний прошедшего и отраженного импульсов.

- Зеркально-теневой метод. Обнаруживает дефекты швов по коэффициенту затухания отраженного колебания.

- Эхо-зеркальный метод или “Тандем”. Заключается в использовании двух аппаратов, которые перекликаются в работе и с разных сторон подходят к дефекту.

- Дельта-метод. Основывается на контроле ультразвуковой энергии, переизлученной от дефекта.

- Эхо-метод. Основан на регистрации сигнала отраженного от дефекта.

Откуда колебания волны?

Практически все приборы для диагностики методом ультразвуковых волн устроены по схожему принципу. Основным рабочим элементом является пластина пьезодатчика из кварца или титанита бария. Сам пьезодатчик прибора для УЗД расположен в призматической искательной головке (в щупе). Щуп располагают вдоль швов и медленно перемещают, сообщая возвратно-поступательное движение. В это время к пластине подводится высокочастотный ток (0,8—2,5 Мгц), вследствие чего она начинает излучать пучки ультразвуковых колебаний перпендикулярно своей длине.

Отраженные волны воспринимаются такой же пластиной (другим принимающим щупом), которая преобразует их в переменный электрический ток и он сразу отклоняет волну на экране осциллографа (возникает промежуточный пик). При УЗК датчик посылает переменные короткие импульсы упругих колебаний разной длительности (настраиваемая величина, мкс) разделяя их более продолжительными паузами (1—5 мкс). Это позволяет определить и наличие дефекта, и глубину его залегания.

Какие дефекты выявляет ультразвуковая диагностика

С помощью ультразвукового контроля труб и конструкций определяют ряд разнообразных дефектов, например:

- трещины на околошовном участке;

- поры в соединениях;

- непровары;

- расслоение наплавленного металла;

- несплавления шва;

- свищеобразные изъяны;

- провисание металла, которое возникает на нижнем участке сварного соединения;

- коррозионные поражения;

- несоответствие материала по химическому составу;

- зоны с искаженными геометрическими размерами.

Провести диагностику можно в таких металлах, как медь, чугун, легированные и аустенитные стали. При этом существуют и определенные геометрические рамки для применения метода, в частности:

- Глубина залегания шва (max) – 10 метров;

- Глубина (min) – 3-4 мм.

- Толщина шва (min) – 8-10 мм.

- Толщина металла (max) – 500-800 мм.

С помощью ультразвукового контроля труб и конструкций проверяют швы разного типа: продольные, плоские, кольцевые, тавровые, а также сварные стыки.

Как проводится ультразвуковая дефектоскопия

Процесс проверки ультразвуковым оборудованием относится практически ко всем типам металлов, чугуне, меди, стали и других легированных соединениях.

Проведение дефектоскопии ультразвуковым методом

Существует определенный стандарт выполнения проверочных работ, которому необходимо придерживаться:

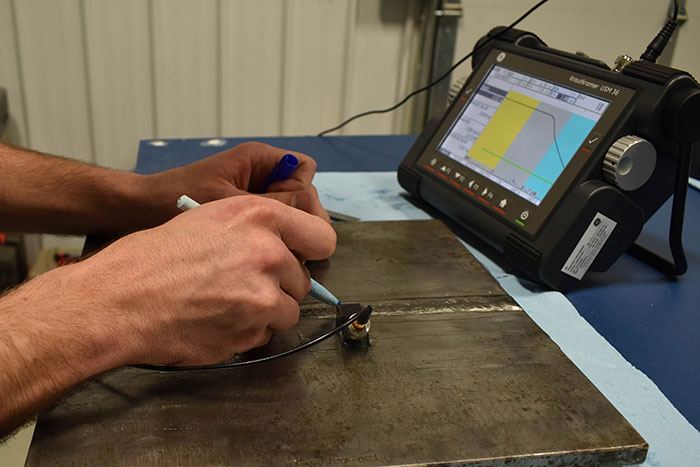

- зачищается ржавчина, лакокрасочное покрытие со шва на расстоянии 5-7 см;

- для получения достоверных результатов при ультразвуковом контроле сварных соединений, поверхности необходимо обработать турбинным, трансформаторным, либо машинным маслом;

- контролер или прибор подстраивается под определенные параметры проверки;

- стандартные настройки применяются при толщине сварного шва не более 2 см;

- более толстые детали требуют применения АРД диаграмм;

- проверка качества шва выполняется с помощью AVG или DSG параметров;

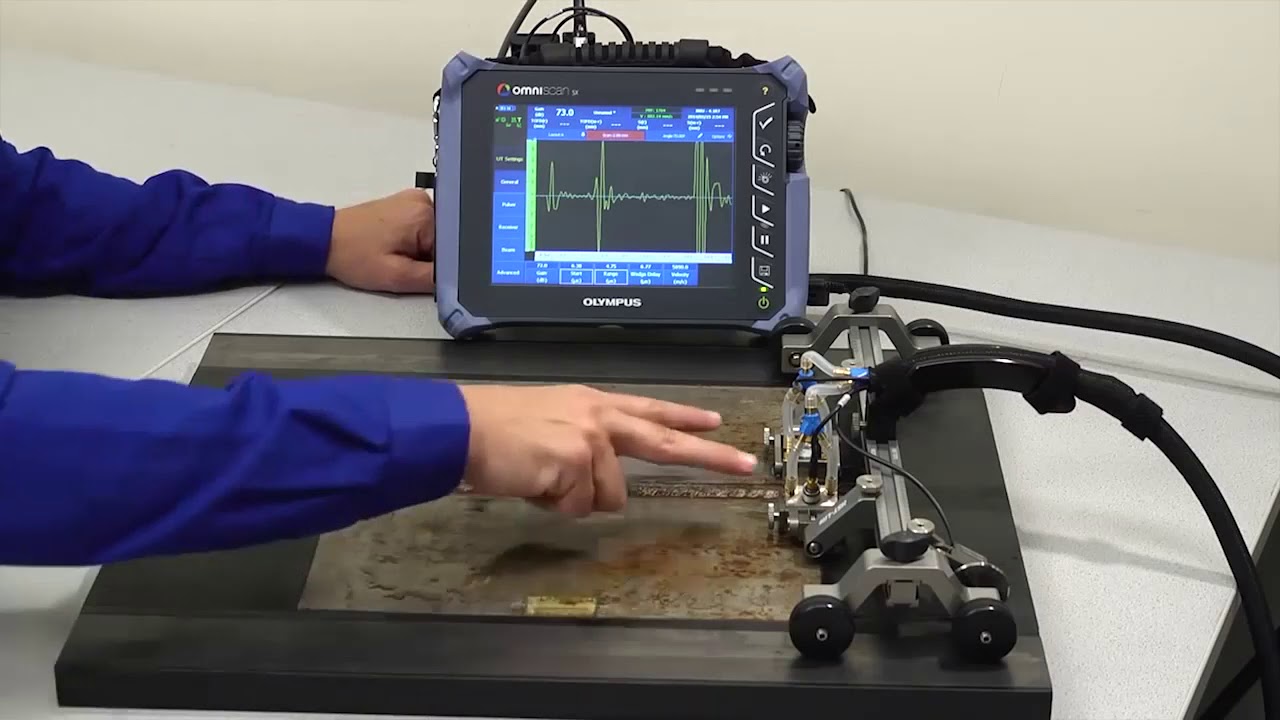

- излучатель аппарата ультразвукового контроля перемещается вдоль шва зигзагом, проворачивается вокруг своей оси на небольшой угол;

- искатель проводится по материалу до выявления максимально четкого, устойчивого сигнала, после чего разворачивается для поиска максимальной амплитуды;

- контроль, проверку ультразвуковой дефектоскопии сварных швов производят согласно ГОСТу;

- отклонения, дефекты прописываются в регистрационную таблицу.

https://youtube.com/watch?v=yMkb7vvnmkI

Сварочные швы основываются на контроле, достаточным проверкой УЗД. При соответствующей квалификации оператора, правильно настроенном оборудовании, возможно получить исчерпывающий ответ о наличии дефектов. При тех случаях, когда применяются более подробные исследования сварных швов, используют гамма — дефектоскопию или рентгенодефектоскопию. Рамки применения теневого метода ультразвуковой дефектоскопии и других способов существуют, основные дефекты, которые возможно выявить с помощью УЗД:

- расслоения наплавленного метала, различные поры;

- трещины, неровности шва, а также не проваренные участки;

- не сплавления, дефекты свище образного происхождения;

- поврежденные окислами и коррозией участки, провисание металла;

- несоответствующий химический состав соединения, поврежденный геометрически размер.

Ультразвуковой диагностике подвержены различные типы швов, плоские, продольные, кольцевые, сварные трубы и стыки, а также тавровые соединения. Методика проверки швов применяется не только крупными производственными предприятиями, а также на строительных площадках, при возведении помещений. Чаще всего УЗД используется:

- в определении степени износа труб в магистралях, сварных соединений;

- диагностика агрегатов, материалов в аналитических целях;

- машиностроение, нефтегазовая, тепловая, химическая и атомная промышленности требуют использование технологии при обеспечении безопасности эксплуатации будущего изделия;

- в соединениях сварного типа с крупнозернистой структурой, сложной геометрией;

- установка и соединение изделий, подверженных крупным физическим, температурным нагрузкам, потребует проверки ультразвуковым контролем.

https://youtube.com/watch?v=M7sW9BkDBT0

К работе с дефектоскопом допускаются лица, имеющие удостоверение, ознакомленные с правилами техники безопасности. Сварные стыки могут находиться в замкнутых пространствах, на высоте, труднодоступных местах, перед работой оператор проходит дополнительный инструктаж, работа контролируется отделом охраны труда. Работа производится с заземленным аппаратом, сечением провода не менее 2.5 мм. Категорически запрещается использовать оборудование вблизи сварочных работ в отсутствие специальной защиты.

Получение и свойства ультразвуковых колебаний

Ультразвуковые колебания, называемые также акустическими волнами с частотой,

превышающей 20кГц. Они представляют собой механические колебания, которые способны

распространяться в упругих средах. В дефектоскопии используется диапазон частот

0,5-10МГц.

При распространении упругих волн в металле частицы металла колеблются относительно

точки равновесия. Расстояние между двумя частицами металла, колеблющимися в

одинаковой фазе, будет являться длиной ультразвуковой волны. Длина волны L связана

со скоростью её распространения c и с частотой колебаний f. Эта зависимость

выражается формулой: L=c/f.

Скорость распространения акустической волны зависит от физических свойств среды

и от типа волны. Скорость продольной волны примерно в 2 раза выше, чем скорость

поперечной.

Углы направления ультразвуковых колебаний

При наклонном падении продольной акустической волны на границу раздела двух

сред 1 и 2 (см. рисунок ниже), вместе с отражением возникает явление преломления

и трансформации ультразвуковой волны. Проявляются преломлённые и отражённые

продольные волны, а также сдвиговые поперечные волны.

На схеме а) показано, что падающая под углом β волна Сl1 разделяется на преломлённую

Сl2 и сдвиговую Сt2, которые распространяются в металле. Отражённая волна на

рисунке не показана. При определённом критическом значении угла падения β= βкр1,

преломлённая продольная волна перестанет проникать вглубь металла и будет распространяться

только по её поверхности (схема б) на рисунке выше). Дальнейшее увеличение угла

падения до βкр2. приведёт к тому, что сдвиговая волна будет распространяться

только на поверхности металла (схема в) на рисунке). Такое явление широко используется

на практике при ультразвуковой дефектоскопии сварных соединений для генерирования

в контролируемых сварных швах акустических волн определённого типа.

Ультразвуковой акустический контроль: методы и их особенности

Согласно ГОСТ Р 55724-2013 («Контроль неразрушающий. Соединения сварные. Методы ультразвуковые»), ультразвуковой неразрушающий контроль – совокупность методов, направленных на диагностику различных сварных соединений.

Объектами ультразвукового контроля (УЗК) могут быть соединения: стыковые, угловые и нахлесточные, тавровые, а также прочие соединения, выполненные различными видами сварок.

Отметим, что антикоррозионные наплавки не могут быть объектами ультразвукового (акустического) контроля.

С помощью УЗК можно выявить трещины и непровары, поры, наличие включений и др.

Способы проверки

Поскольку достоверными являются только те сведения, которые соотносятся с действительностью, очень важным является навык проверки полученных данных и определения степени их достоверности. Если овладеть таким умением, то можно избежать разного рода дезинформационных ловушек. Для этого нужно в первую очередь выявить, какой смысловой нагрузкой обладают полученные сведения: факторной либо оценочной.

Контроль достоверности информации крайне важен. Факты являются тем, с чем сталкивается человек в первую очередь, когда получает какую-либо новую для него информацию. Они именуют уже проверенные на достоверность сведения. Если же информация не была проверена либо же это невозможно сделать, то фактов в себе она не содержит. К ним относятся числа, события, имена, даты. Также фактом является то, что можно измерить, подтвердить, потрогать или перечислить. Чаще всего возможность их представления имеется у социологических и научно-исследовательских институтов, агентств, специализирующихся на статистике, и т. д. Главным признаком, различающим факт и оценку достоверности информации, является объективность первого. Оценка же всегда является отражением чьего-либо субъективного взгляда или эмоционального отношения, а также призывает к определённым действиям.

Параметры оценки результатов

Чувствительность прибора – основной фактор качества проводимых работ. Как с его помощью можно распознать параметры дефекта.

Во-первых, определяется количество изъянов. Даже при самых близких друг к другу расстояниях эхо-метод может определить: один дефект в сварочном шве или два (несколько). Их оценка производится по следующим критериям:

- амплитуда акустической волны;

- ее протяженность (условная);

- размеры дефекта и его форма.

Протяженность волны и ширину изъяна можно определить путем перемещения излучателя вдоль сварочного соединения. Высоту трещины или раковины можно узнать, исходя из разницы временных интервалов между отраженной волной и излученной раньше. Форма же дефекта определяется специальной методикой. В основе ее лежит форма отраженного сигнала, появляющаяся на мониторе.

Метод ультразвуковой дефектоскопии сложный, поэтому качество полученных результатов зависит от квалификации оператора и соответствия полученных показателей, которые регламентирует ГОСТ.

Преимущества и недостатки ультразвуковой дефектоскопии

Преимуществами данного метода контроля являются:

1. Высокая чувствительность приборов

2. Компактность оборудования и приборов

3. Информацию о качестве сварного соединения можно получить достаточно быстро

4. Возможность контроля соединений большой толщины

5. Низкая стоимость дефектоскопии, т.к. затраты при её проведении минимальны

6. Безопасен для здоровья человека (по сравнению, например, с методом рентгеновской

дефектоскопии, или методом радиационной дефектоскопии)

7. Этим методом можно выявить почти все известные сварные дефекты

8. Данный метод контроля не разрушает сварное соединение

9. Возможность проводить проверку в «полевых» условиях, благодаря

наличию переносных дефектоскопов.

К недостаткам ультразвуковой дефектоскопии можно отнести:

1. Необходима подготовка поверхности соединения

2. Если дефект расположен перпендикулярно движению волны, его можно пропустить

при проверке

3. Если размер дефекта меньше длины волны, то дефект остаётся «невидимым»,

т.к. он не отражает волну. А если увеличивать длину волны, то глубина проверки

снижается.

4. Данные о дефекте часто оказывается ограниченными. Могут возникнуть трудности

с определением вида

сварного дефекта и его формы.

5. Сложность контроля сварки материалов с крупнозернистой структурой. Например,

при сварке

чугунов, или сварке

высоколегированных сталей с крупнозернистой структурой шва (аустенитной,

или перлитной), т.к. акустические волны в такой структуре быстро затухают.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

https://youtube.com/watch?v=2jLRP9Uq3Yo

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Ультразвуковая дефектоскопия сварных швов

Данный вид неразрушающего контроля выполняется с использованием специализированного дефектоскопа с применением датчиков различных номиналов (в зависимости от задачи). В ходе УЗИ ультразвук легко проходит через металл и отражается от нижнего края обследуемой конструкции. Все искажения, появляющиеся в ходе обследования, отслеживаются датчиком и записываются. В зависимости от типа искажения специалист определяет дефект.

УЗК сварных швов («просвечивание» стыков) позволяет с высоким уровнем качества выявить непровары, трещины, газовые поры, зазоры, шлаковые включения в шве. По точности показаний УЗК не уступает, в ряде случаев заметно превосходит большинство используемых технологий — радиографический контроль, иные.

Ультразвуковая дефектоскопия сварных швов (УЗД) — один из универсальных методов обследования, позволяющий быстро и эффективно выявить большинство серьезных недостатков. УЗД широко применяется, когда требуется проверить качество соединения труб, герметичность трубопровода.

К преимуществам может быть отнесена и доступная стоимость «просветки» сварных швов в Москве, Нижнем Новгороде, Казани, Тюмени и в других регионах РФ, где мы выполняем работы.

Исследование металлоконструкций с помощью ультразвука может быть выполнено разными методами УЗИ:

- Эхо-импульсный.

- Зеркально-теневой.

- Эхо-теневой.

Эти методы УЗИ отличаются друг от друга по углу вхождения волн в металл, схемой расположения и включения преобразователей и другими характеристиками. Независимо от используемого неразрушающего метода исследования, можно получить точные данные о дефектах (расположение, геометрия), имеющихся на разной глубине.

Параметры ультразвукового контроля качества сварки зависят от нескольких условий. Поэтому перед началом выполнения исследования методом дефектоскопии сварных соединений нам необходимо знать:

- Вид и марка изучаемого материала.

- Толщина и геометрия конструкции.

- Назначение конструкции (для определения норм браковки — какие дефекты считаются допустимыми, какие – нет).

В силу большого количества факторов, влияющих на стоимость работ по ультразвуковой дефектоскопии (УЗД) сварных швов как в Москве, так и в регионах, ультразвуковой толщинометрии трубопроводов по нашей практике точные цены могут существенно отличаться для различных объектов! Поэтому итоговые цены уточните у наших менеджеров, а здесь приведем примеры стоимости на данный вид дефектоскопии сварных соединений:

Проведение работ по ультразвуковому контролю качества (далее — УЗК) сварных швов трубопроводов

| Диаметр, мм, до 36 | 1 стык | 400 — 700 руб. |

| Диаметр, мм, до 65 | 1 стык | |

| Диаметр, мм, до 114 | 1 стык | |

| Диаметр, мм, до 159 | 1 стык | 500 — 1 300 руб. |

| Диаметр, мм, до 219 | 1 стык | |

| Диаметр, мм, до 273 | 1 стык | |

| Диаметр, мм, до 377 | 1 стык | 700 — 1 700 руб. |

| Диаметр, мм, до 465 | 1 стык | |

| Диаметр, мм, до 550 | 1 стык | От 1 600 руб. |

| Диаметр, мм, до 720 | 1 стык | От 1 800 руб. |

| Диаметр, мм, до 920 | 1 стык | От 2 000 руб. |

| Диаметр, мм, до 1220 | 1 стык | От 2 300 руб. |

| УЗК сварных швов конструкций и оборудования | 1 п. метр | От 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 14 мм | 1 м2 | От 2 200 руб. |

| УЗК основного металла оборудования, толщина стенки до 30 мм | 1 м2 | От 2 700 руб. |

| УЗК основного металла оборудования, толщина стенки до 60 мм | 1 м2 | От 3 000 руб. |

| Ультразвуковая толщинометрия сварных швов оборудования и основного металла | 1 точка | От 50 руб. |

Как проводится дефектоскопия

Сначала со шва и на расстоянии 50-70 мм возле него металл очищают от ржавчины, краски и пр., после чего место сварки обрабатывают глицерином, солидолом, машинным маслом или другим веществом, способствующим прохождению ультразвуковых волн.

Затем специалист настраивает дефектоскоп с учетом известных параметров – качества соединения, толщины материала. Ошибки, допущенные на этом этапе, сводят на нет ценность испытания и приводят к получению неверных результатов.

Следующий этап – непосредственно проверка. Искатель зигзагами перемещают вдоль сварного шва, поворачивая его при этом вокруг оси. Когда прибор фиксирует дефект, специалист, проводящий испытания, должен тщательно проверить проблемную область, добиться получения сигнала с наибольшей амплитудой, выяснить примерный размер дефекта и определить координаты. Все полученные данные сотрудник лаборатории заносит в таблицу для последующего анализа.

При правильном проведении процедуры ультразвуковой контроль сварного шва поможет получить полную и исчерпывающую информацию обо всех дефектах. Если во время испытаний возникли спорные моменты, проверку можно провести второй раз для уточнения данных, но обычно однократной процедуры оказывается вполне достаточно.