Стоимость ремонта сверлильные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Ремонт металлообрабатывающих станков

Далее

Как правильно станок наладить

Но прежде, чем начать работу все станки необходимо наладить. О том, как это и происходит, и что значит, написано ниже в статье.

Далее

Ремонт направляющих станков

Что собой представляет конструкция направляющих станков, их особенность и специфика ремонта. Сервисное обслуживание и самостоятельный ремонт.

Далее

Ремонт электрической части станка

Малейшая неисправность электрической части станка способна сорвать график работы завода

Важно уметь определить источник проблемы и устранить его

Далее

Ремонт супорта станка

В современном мире широко используются различные станки, т.к. они позволяют выполнять множество операций. Данный агрегат состоит из множества деталей, где главную роль выполняет суппорт станка. И часто случается, что работа инструмента замораживается из-за поломки суппорта или других деталей.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Ремонт токарного станка 16К20

Модель 16К20 и ее аналоги — это востребованные промышленные станки токарно-винторезного типа. Впервые такая модель оборудования была выпущена в 1971 году, но не потеряла актуальности и эксплуатируется на различных производственных предприятиях, как мелких, так и крупных. Это обусловлено тем, что станку 16К20 в своем классе по сей день не находится замены — это надежное, точное и относительно недорогое оборудование.

При длительной эксплуатации станка неизбежно возникают проблемы. Качественную диагностику и последующий ремонт токарного станка 16к20 выполнят специалисты ООО «РемСтан».

Типы и причины неисправностей

У токарного станка модели 16К20 чаще всего выходят из строя следующие детали:

- элементы корпуса;

- шейки и пазы валов;

- крепежи фланцев;

- зубья шестерен;

- шейки и шлицевые соединения шпинделя;

- резьба ходового винта.

Поскольку станок модели 16К20 является оборудованием высокой надежности, подобные неисправности появляются, как правило, лишь после долгих лет эксплуатации. Главная их причина — физический износ деталей из-за трения поверхностей. Также имеет место пластическая деформация, химическая коррозия металла.

Виды ремонта токарного станка 16К20

Компания «РемСтан» вот уже более 10 лет специализируется именно на обслуживании токарного оборудования. Мы можем предложить такие виды ремонта станка 16К20:

- мелкий (малый). В его ходе осуществляется выявление поломок, замеры геометрии. Оборудование испытывается на холостом ходу. Проверяется точность функционирования и чистота обработки;

- средний. Такие ремонтные работы подразумевают восстановление работоспособности главных механизмов и агрегатов станка. Главной его целью является восстановить ресурс оборудования для возможности успешно эксплуатировать его до планового капремонта;

- капитальный. Предварительным этапом обязательно является осмотр и определение перечня деталей, подлежащих замене или восстановлению. Капремонт требует демонтажа станка, поскольку работы выполняются на нашей производственной базе.

Компания «РемСтан» выполняет ремонтные работы в сжатые сроки и дает на них гарантию сроком 12 месяцев. Опыт наших специалистов позволяет решать даже наиболее сложные задачи, а гибкая ценовая политика дает возможность заказывать профессиональные услуги ООО «РемСтан» даже небольшим компаниям.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Видео:

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

ВАЖНО ЗНАТЬ: Сборка пескоструйного аппарата своими руками

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

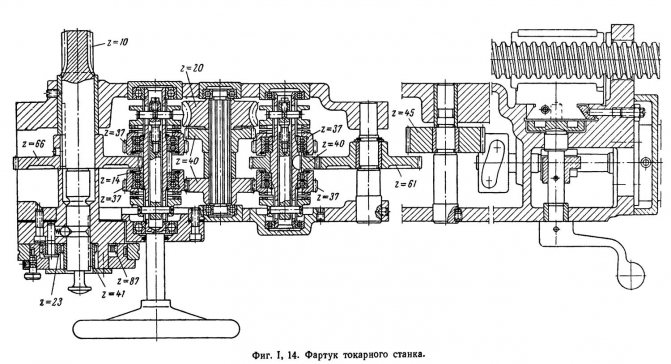

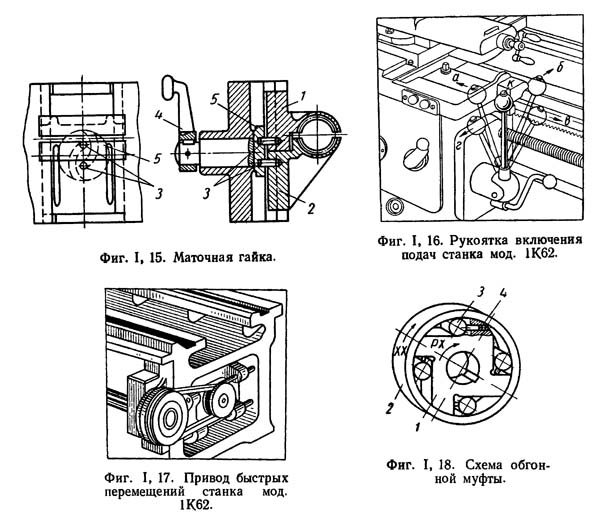

Конструкция фартука токарно-винторезного станка

Включение подачи по ходовому винту осуществляется замыканием маточной гайки (фиг. I, 15). Она состоит из двух полугаек 1 и 2, которые могут перемещаться по направляющим, выполненным в фартуке. С помощью рукоятки 4 на лицевой стороне фартука полугайки можно сближать, замыкая их на ходовом винте, или освобождать его; перемещение их осуществляется диском 5 с фасонными пазами, в которые входят штифты 3, запрессованные в полугайки.

Движение от ходового валика передается через скользящую по нему вместе с фартуком шестерню z = 27 (см. фиг. 1, 6) на червячную передачу фартука. С вала червячного колеса вращение передается в зависимости от того, какая из зубчатых муфт М6, М7, М8 или М9 включена — либо на реечную шестерню г = 10 — для получения продольной подачи, либо на шестерню г = 20, сидящую на подающем винте XXI поперечных салазок, — для получения механической поперечной подачи. Включение всех этих муфт на станке мод. 1К62 производится одной рукояткой (фиг. I, 16), причем направление включения совпадает с направлением подачи резца. Продольное перемещение суппорта вручную производится, при помощи маховичка на валу XXII, когда рукоятка включения механической подачи установлена в среднее положение. В фартуке имеется устройство, исключающее включение подачи одновременно по ходовому винту и ходовому валику (блокировка), так как такое включение привело бы к поломке.

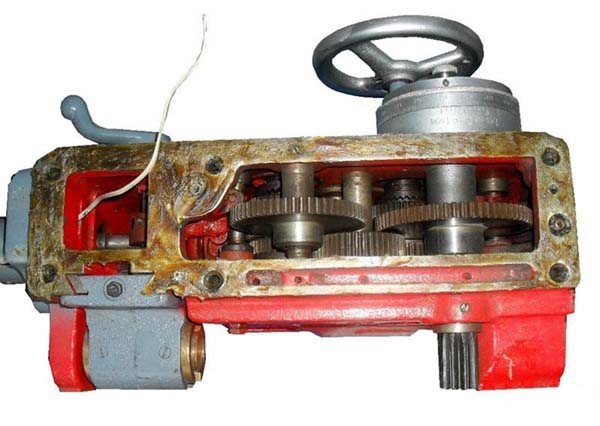

Фартук токарно-винторезного станка

Для предохранения цепи подач от перегрузок, а также для работы по упорам (см. стр. 46), на оси червяка установлена предохранительная зубчатая муфта Мп (см. фиг. 1,6), пружина которой отрегулирована на передачу определенного крутящего момента. Если момент превысит допустимый, муфта начнет прощелкивать.

Сокращение времени на выполнение вспомогательных движений является важным резервом повышения производительности станков; поэтому у большинства современных станков предусмотрены механизмы, обеспечивающие быстрые («ускоренные») холостые перемещения инструмента. В станке 1К62 для этой цели на правом торце станины установлен отдельный электродвигатель (фиг. I, 17) мощностью 1 кВт, соединенный клиноременной передачей с ходовым валиком. Односторонняя муфта обгона Мо в коробке подач позволяет сообщать вращение ходовому валику как от коробки подач, так и от вспомогательного двигателя.

Обгонная муфта (фиг. I, 18) имеет наружное кольцо 2, фасонный диск 1, ролики 3 и пружины 4, поджимающие ролики. Такая муфта может передавать крутящий момент при заклинивании роликов только в одном направлении.

В коробке подач станка наружное кольцо обгонной муфты Жестко связано с блоком шестерен z — 56 (см. фиг. 1,6), а внутренний диск — с ходовым валиком XVI. Когда вспомогательный электродвигатель не включен, сообщается движение ходовому валику от коробки подач; когда этот двигатель включен, диск муфты вращается в том же направлении, что и наружное кольцо, но с большей скоростью, и это приводит к пробуксовке обгонной муфты. После остановки двигателя цепь рабочих подач автоматически восстанавливается. Двигатель быстрых перемещений включается кнопкой К (см. фиг. I, 16) на рукоятке включения автоматических подач. Механизм быстрых перемещений обеспечивает скорость продольного перемещения суппорта 3,4 м/мин и поперечного 1,7 м/мин. В тяжелых токарно-винторезных станках, имеющих несколько суппортов, быстрые продольные и поперечные перемещения осуществляются от отдельных электродвигателей, установленных на каждом суппорте.

Фото фартука токарно-винторезного станка

Фартук токарно-винторезного станка

Стоимость ремонта токарные станки

| Вид работ | Стоимость |

| Профилактика Шпинделя | 9,000 руб. |

| Устранение сбоев в работе зажимного устройства | 19,000 руб. |

| Перегорание (повреждение) обмотки статора | 30,000 руб. |

| Замена подшипников с балансировкой ротора | 50,000 руб. |

| Замена датчиков шпинделя | 10,000 руб. |

| Техническое обслуживание | 10,000 руб. |

| Нестандартные работы | 10,000 руб. |

| Капитальный ремонт | 50,000 руб. |

| Модернизация станочного оборудования | 30,000 руб. |

Основная наша специализация — ремонт станков

Если ваш станок не работает, наш специалист приедет в кратчайшие сроки и починит его. Позвоните и проконсультируйтесь по тел: 8

Технологии

За счет использования современных приборов мы более точно определяем неисправности. И экономим ваши деньги на ремонте

Идеи

Если с вашим станок сломался не стантартно. Мы отправим его нашим техническим специалистам и они решат любую проблему

Скорость.

Вам нужно чтобы станок в кратчайшие сроки работал. Наши желания совпадают.

Прочитайте полезную информацию:

Виды производственных станков, их наладка и обслуживание.

Для эффективной работы со станочным оборудованием, необходимо разбираться в типах и предназначении станков, уметь проводить наладку и самостоятельное обслуживание. В данной статье разберем основные виды станков и общие правила наладки.

Далее

Самостоятельный ремонт вала станка и уход за ним

В современном мире использование сложного оборудования сопряжено с его износом и поломкой. В частности, валы различных станков подвергаются колоссальным нагрузкам из-за большого объема работы, а иногда и из-за условий в которых они эксплуатируются. В статье рассмотрены основные причины поломки, а так же способы профилактики и и ухода за оборудованием. Так же освещены вопросы, о починки при различных повреждениях валов станков.

Далее

Причины неисправностей коробки скоростей станка, способы их устранения, стоимость

В статье рассказано о встречающихся поломках коробки скоростей токарного станка. Описаны их причины и способы устранения самостоятельно. Также дана приблизительная стоимость ремонта коробки скоростей станка в Москве.

Далее

Ремонт металлообрабатывающих станков

Далее

Ремонт револьверного станка

При значимых поломках револьверного станка может возникнуть масса трудностей. В статье можно узнать о разновидностях такого оборудования, а также, как выполнить ремонт самостоятельно и во сколько обойдется помощь специалистов.

Далее

При заключение договора на долгосрочное обслуживание вы получаете скидку до 20%. Не забываете на все виды работ у нас действует гарантия.

- инженер — механик

- Программист ЧПУ

- Инженер наладчик

- Электрик

- Электронщик

- Слесарь — ремонтник

Токарный станок 16А20Ф3

Станок 16А20Ф предназначен для токарной обработки наружных (диаметром до 400 мм) и внутренних поверхностей деталей (длиной до 1000 мм) со ступенчатым и криволинейным профилем в осевом сечении в замкнутом полуавтоматическом цикле.

Токарный станок 16А20Ф3 сконструирован на базе токарно-винторезного станка 16К20Ф3, поэтому компоновка, составные части и движения у этих станков одинаковы. Во многом унифицирована конструкция станков.

Устройство ЧПУ станка (станок может оснащаться различными типами систем ЧПУ: разомкнутыми, замкнутыми, СNС) обеспечивает движение формообразования (число одновременно управляемых координат равно двум), изменение значений подач, переключение частот вращения шпинделя, индексацию резцовой головки и нарезание резьбы по программе.

Станки могут выпускаться с различными устройствами ЧПУ (УЧПУ), в исполнении для встраивания в гибкие производственные модули (ГПМ), а также в специальном и специализированном исполнении при оснащении наладками по согласованию с заказчиком.

Станки 16А20Ф3 могут комплектоваться съемными инструментальными головками с 6, 8 и 12 — позиционными резцедержателями с горизонтальной осью поворота.

Особенности конструкции:

- высокопрочная станина , выполненная литьем из чугуна марки СЧ20 с термообработанными шлифованными направляющими обеспечивают длительный срок службы и повышенную точность обработки

- привод главного движения , включающий главный двигатель 11 кВт и шпиндельную бабку обеспечивает наибольший крутящий момент до 800 Нм

- высокоточный шпиндель с отверстием 55 мм (по заказу 64 мм), позволяющий обрабатывать детали из пруткового материала зона обработки может быть оснащена как линейной наладкой, так и револьверной головкой

- надежная защита шарико-винтовых пар обеспечивает долговечность работы механизмов перемещения по координатам X и Z станок оснащается системами ЧПУ и электроприводами, как отечественного производства, так и производства зарубежных фирм

Механизм главного движения станка

На станке установлена шпиндельная бабка 16А20Ф3.025. имеющая три диапазона с соотношением 1,25:1; 1:2; 1:5,8; переключаемые вручную.

Шпиндель станка смонтирован в коническом двухрядном и однорядном подшипниках. Подшипники регулируются на заводе-изготовителе станка и не требуют регулировки в процессе эксплуатации.

Регулировка положения оси шпиндельной бабки на станине производится двумя винтами Смазка шпиндельной бабки осуществляется от станции смазки, смонтированной на основании станка. Для обеспечения возможности резьбонарезания на шпиндельной бабке устанавливается датчик резьбонарезания.

В качестве привода главного движения используется частотнорегулируемый асинхронный электродвигатель с диапазоном регулирования с постоянной мощностью 1500…4500 об/мин (1000…3500 при двигателях постоянного тока производства Болгарии).

Передача вращения от электродвигателя на первый вал шпиндельной бабки осуществляется поликлиновым ремнем 2240Л20 с передаточным отношением 115:257 (160:257 в случае применения электродвигатель постоянного тока производства НРБ).

Основание станка представляет собой жесткую отливку. На основании устанавливаются станина, электродвигатель главного движения, станции смазки направляющих каретки и шпиндельной бабки. Используются основания двух типов:

- с окном для схода стружки и проемом для установки транспортера стружкоудаления, который вводится с правой стороны;

- без окна, разделенное по вертикали в средней части сплошной перегородкой, в этом случае средняя часть основания служит сборником для стружки и СОЖ, отсек в нижней правой части основания служит резервуаром СОЖ, сзади с правой стороны основания установлен насос СОЖ.

| Наибольший диаметр изделия, устанавливаемого над станиной, мм | 500 |

| Наибольший диаметр обрабатываемого изделия над станиной, мм | 320 |

| Наибольший диаметр обрабатываемого изделия над суппортом, мм | 200 |

| Наибольшая длина устанавливаемого изделия в центрах, мм | 900 |

| Диаметр цилиндрического отверстия в шпинделе, мм | 55 |

| Наибольший ход суппорта поперечный, мм | 210 |

| Наибольший ход суппорта продольный, мм | 905 |

| Количество управляемых координат | 2 |

| Количество одновременно управляемых координат | 2 |

| Диапазон частот вращения шпинделя, мин-1 | 20…2500 |

| Максимальная скорость быстрых перемещений — продольных, мм/мин — поперечных, мм/мин | 7500 4000 |

| Количество позиций инструментальной головки | 8 |

| Мощность привода главного движения, кВт | 11 |

| Суммарная потребляемая мощность, кВт | 13 |

| Габаритные размеры станка, мм | 3700х2260х1650 |

| Масса станка, кг | 4050 |

Можно ли использовать сжатый воздух при уборке станка ЧПУ?

В ходе проведения ежедневного обслуживания станка ЧПУ важно не только выполнить работу качественно, но, и приложить при этом как можно меньше усилий, и затратить как можно меньше драгоценного рабочего времени. Использование пистолета со сжатым воздухом намного быстрее освобождает труднодоступные участки конструкции станка ЧПУ от пыли и стружки, что позволяет производить уборку в несколько раз быстрее. Однако производители станков ЧПУ при обслуживании и уборке крайне не рекомендуют использовать сжатый воздух, и причин тут несколько:

Однако производители станков ЧПУ при обслуживании и уборке крайне не рекомендуют использовать сжатый воздух, и причин тут несколько:

- Пыль и грязь, в том числе, и образующаяся при обработке МДФ, и поднимаемая с бетонного пола, обладают хорошими абразивными свойствами. Забиваясь под высоким давлением струи сжатого воздуха даже в закрытые подшипники электрошпинделей, ШВП, линейных направляющих и прочих механизмов, абразивная пыль существенно сокращает их срок эксплуатации.

- Пыль, летящая в струе сжатого воздуха, может проникать внутрь электронных компонентов станка ЧПУ и осаживаться на электрических контактах. Спустя некоторое время плотность слоя пыли, осевшей на контактах, может достигнуть уровня, при котором электронное устройство выходит из строя.

- В сжатом воздухе могут присутствовать капли воды, которые при попадании на открытые металлические участки станка способны вызвать коррозию, при взаимодействии с контактами электрических выключателей и релейных устройств – их окисление, а при проникновении внутрь сложных электронных устройств – короткое замыкание.

- Эффективность уборки пыли сжатым воздухом стремится к нулю, так как легковесные фракции, поднимаются и зависают в воздухе, а через некоторое время оседают на поверхностях станка ЧПУ, на полу, на заготовках деталей, тем самым делая уборку не только бесполезной, но и неуместной.

- Поднятые в воздух частички пыли древесностружечных материалов, а также бетонных оснований пола, попадая в легкие человека, наносят вред его здоровью.

Как правило, при выполнении операций и обслуживании станка ЧПУ в производстве мебели и фасадов МДФ, сжатый воздух используется как наиболее быстрый и эффективный способ очистки рабочих столов от стружки и пыли. Для уборки остальных частей станка ЧПУ с помощью сжатого воздуха следует придерживаться некоторых рекомендаций:

- Обдувать фрезерный шпиндель можно только во включенном состоянии станка ЧПУ. Дело в том, что современные шпиндели подключены к системе сжатого воздуха, который создает внутри них область высокого давления, предотвращая тем самым попадание пыли в подшипники. Направлять струю сжатого воздуха внутрь вала электрошпинделя запрещается.

- В механизм быстрой смены инструмента фрезерного шпинделя предварительно следует установить патрон (оправку) с любым инструментом.

- Вблизи расположения подшипников и электрических устройств использовать пистолет со сжатым воздухом следует на максимальном удалении, достаточном только для сдува мелких слабозакрепленных фракций.

- Запрещается направлять струю сжатого воздуха на крыльчатки систем охлаждения шпинделей или электрического шкафа станка ЧПУ.

- Перед тем как пустить в ход пистолет со сжатым воздухом, все же необходимо воспользоваться пылесосом, щеткой или салфеткой.

Таким образом, при выполнении данных рекомендаций ежедневное техническое обслуживание станка ЧПУ действительно будет полезным, в том числе для обеспечения бесперебойной эксплуатации оборудования и продления его срока службы.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент

Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

- установка станины станка на жесткое основание (ремонтный стенд), следует выставить продольное и поперечное положение станины точно в горизонтальной плоскости клиньями, башмаками или с помощью домкратов;

- после окончания подготовительных работ выполняется черновое (предварительное) шабрение с рабочей шириной шабера 20-25 мм при этом выдерживается длина штрихов на поверхности более 10 мм и достигается 4-6 пятен при контроле на краску в квадратах 25×25 мм. Этим достигается разбивка крупных пятен на более маленькие;

- получистовое шабрение выполняется шабером 12-16 мм, длиной штрихов 5-10 мм до достижения 8-15 пятен на квадрат;

- финишное (чистовое) шабрение производят шабером шириной 5-10 мм и длиной штрихов 3-5 мм для достижения 20-25 пятен в квадрате.

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.