Виды шаберов по конструкции и форме режущей кромки

Изначально существует два типа по назначению – это строительный, которым можно работать по различным мягким материалам, а также металлический. Он изготовлен из прочной стали и предназначен для металлообработки. Конструктивно он отличается по ряду элементов.

Поверхность под разные типы и принципы шабрения

Режущая часть ножа может быть:

- Плоской – оптимально подходит под ровные плоскости. Лезвие может иметь одну сторону или две, второй вариант долговечнее. Длина – 25-40 см. Ширина от 5 мм до 3 см – чем уже грань, тем точнее и тоньше шабрение.

- С несколькими гранями – хорошо проникает в щели, углы, внутренние стороны цилиндрических объектов. Есть прямой или загнутый кончик.

- Специальной конфигурации под определенную задачу – их нужно разумно применять, когда идет потоковая обработка. Часто бывает разборным – в рукоять можно установить несколько различных наконечников.

Ручка и рабочая часть шабера

Для разных целей требуется различная заточка. Чтобы не путаться в массе изделий и не затачивать их каждый раз по-новому, можно воспользоваться сменными пластинами. Такое универсальное орудие имеет несколько составляющих:

- рукоять;

- корпус из металла;

- держатель-зажим с винтом;

- набор вставок.

Крепление рабочей части происходит с помощью поворота ручки.

Степени автоматизации

Существует электрический шабер. Но шабровщик – это слесарь, который много работает руками, потому что электрошабер может обрабатывать только прямые поверхности или производить первичную обработку, а финишная остается обычному инструменту. Строительный автоматизированный прибор является многофункциональным, он снимает остатки клея, шпатлевки, других стройматериалов, но для металла абсолютно не подходит.

Виды шабрения металла

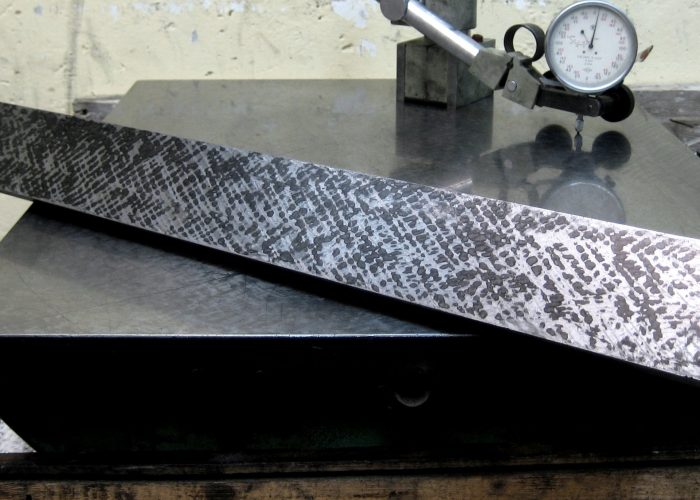

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Достоинства и недостатки шабрения

Плюсы:

- увеличивается износостойкость;

- сохранение смазки;

- уменьшение трения;

- легко оценить качество процедуры.

Минусы:

- трудоемкий и долгий процесс;

- низкая степень автоматизации.

Инструменты и приспособления для шабрения. Шаберы

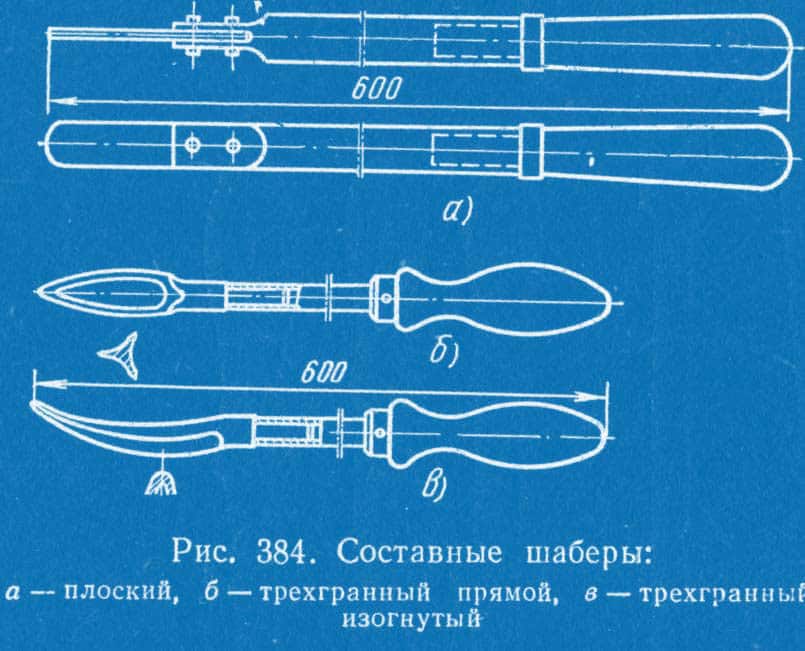

Режущим инструментом при шабрении является шабер. Шаберы различаются по конструкции

— цельные и составные, по форме режущей кромке — плоские, трехгранные и фасонные, а также по числу режущих граней — односторонние и двухсторонние.

Шаберы изготовляются из

углеродистых инструментальных сталей марок У10…У13. Составные шаберы могут оснащаться пластинами из быстрорежущей стали или твердого сплава.

Для шабрения плоских поверхностей используются одно- или двухсторонние шаберы с прямолинейной или криволинейной режущей кромкой (рис. 4.3, а, б, в). Геометрические параметры шаберов зависят от вида обработки, материала заготовки и угла установки инструмента по отношению к обрабатываемой поверхности. Торцевая поверхность шабера затачивается под углом заострения 90… 100° по отношению к оси инструмента. При черновой обработке угол заострения равен 75…90°, при чистовой — 90°, а при отделочной — 90… 100°. Угол заострения для чугуна и бронзы выбирается равным 90… 100°, для стали — 75…90°, а для мягких металлов — 35…40°.

Выбор длины режущей кромки и радиуса ее закругления зависит от твердости обрабатываемого материала и заданной шероховатости обработанной поверхности. Чем тверже обрабатываемый материал и выше требования к чистоте обработанной поверхности, тем более узкой должна быть режущая кромка шабера и меньшим радиус закругления.

Для чернового шабрения применяются шаберы с шириной режущей кромки 20… 30 мм, для чистового — 15… 20 мм и для отделочного — 5… 12 мм.

Для шабрения вогнутых поверхностей, например вкладышей подшипников скольжения, предназначены трехгранные шаберы

(рис. 4.3, г), которые имеют три режущие кромки и могут быть прямыми и изогнутыми; их угол заострения составляет 60°. У этих шаберов на гранях находятся продольные канавки (желобки), что делает более удобной заточку и заправку инструмента.

Помимо цельных, используются составные шаберы

(рис. 4.3, д), позволяющие быстро заменять режущие пластины, а потому удобные для выполнения различных шабровочных работ. Такой шабер состоит из корпуса держателя 2, рукоятки 4 и зажимного винта 3. Сменную режущую пластину 1 из углеродистой, быстрорежущей стали или твердого сплава закрепляют в держателе 2, вращая винт 3 при помощи рукоятки 5.

В более простой конструкции шабера (рис. 4.3, е) режущие пластины 6 закрепляются в рукоятке 7 при помощи гайки.

При шабрении вкладышей подшипников скольжения для уменьшения числа переточек в процессе работы применяются шаберы- кольца (рис. 4.4), которые могут быть изготовлены из кольца изношенного конического роликового подшипника.

Поскольку шабрение является заключительной операцией слесарной обработки, то качество ее выполнения необходимо контролировать в течение всего процесса. Для этих целей предназначены проверочные инструменты.

К проверочным инструментам (рис. 4.5) относятся: проверочные плиты для контроля широких плоских поверхностей; плоские проверочные линейки (рис. 4.5, а, б), применяемые при контроле шабрения длинных и сравнительно узких плоских поверхностей; трехгранные угловые линейки (рис. 4.5, в), использующиеся при контроле шабрения поверхностей, расположенных под внутренним углом, угловые плиты — для контроля качества шабрения поверхностей под прямым углом; а также проверочные валики — для контроля шабрения цилиндрических поверхностей и выемок. Контроль качества шабрения всеми этими инструментами основан на выявлении неровностей на обработанной шабрением поверхности. Неровности на обрабатываемой поверхности становятся видимыми после наложения ее на окрашенный проверочный инструмент или наоборот, после наложения окрашенного инструмента на обработанную поверхность и взаимного их перемещения друг относительно друга.

Весьма важным является хранение проверочных инструментов в надлежащем состоянии, поэтому после работы проверочный инструмент следует очищать, смазывать и только потом укладывать в футляр или накрывать крышкой.

С целью высокоточной подгонки деталей изделий в слесарном деле используется весьма трудоёмкая технологическая операция — шабрение. Она производится при помощи специального инструмента-шабера, который, в зависимости от сложности и особенности детали, может иметь различную форму, конструкцию и размер.

Производители шаберов

На инструментальном рынке можно встретить шаберы как известных производителей, так и кустарные варианты, не имеющие названия, изготовленные из низкокачественных сталей, узнать маркировку которых не представляется возможным.

Стоимость последних заметно ниже, однако, качество исполнения не позволяет их использовать в полной мере, такие варианты попросту бесполезны, так как не способны обеспечить точность работы.

Поэтому лучше покупать качественные шаберы у надежных производителей.

- Ручные слесарные шаберы производятся такими известными компаниями, как STEINEL, RENNSTEIG и Narex.

- Среди электроинструмента популярны шаберы от Bosch и SKIL.

- Пневматические варианты производит Licota, Bosch, Permon, Air Pro и немецкая компания BIAX.

- Изготовлением маникюрного инструмента занимается Zauber, Merci, Olton, Zinger.

- Среди моделей для ювелирных работ популярны варианты от Zauber.

Сфера применения шаберов

В любом производственном цехе, который напрямую работает с изготовлением металлический деталей и у каждого рабочего имеется шабер слесарный. С помощью этого инструмента выравнивается поверхность деталей, после чего они могут прилегать друг к другу, не создавая помех в работе механизма.

Шаберы применяются для заключительной подготовки изделий к выпуску. Направляющие станков, подшипники, для изготовления поверочных устройств, для придания ровной поверхности – это малая часть, где могут применяться они:

- Лезвия режущих инструментов.

- Подшипники скольжения.

- Детали высокоточных приборов.

Сферы использования безграничны, так как они универсальны и способны выполнять другие виды работ. К ним относятся гравировочные на поверхности мягких металлов, удаление старых покрытий, применяются в косметологии.

Электрические, при правильном подходе, подойдут для снятия краски, штукатурки с потолка и стен, полировки, помимо основной своей деятельности.

Электрический шабер

Маникюрные — изготовлены в виде маленькой лопатки с ручкой. Поэтому человек не разбирающийся в видах не поймет, что имеет дело с шабером. Теперь давайте, рассмотрим какие бывают виды их на производственных заводах.

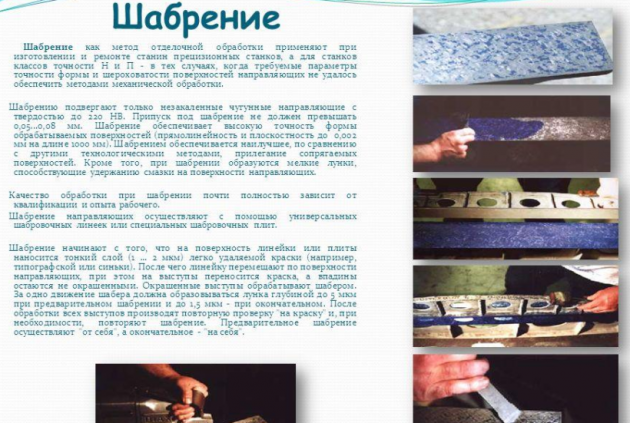

Что такое шабрение?

Шабрением называют высокоточную слесарную операцию по плотной подгонке деталей изделий или выравниванию различных поверхностей. Эта операция производится высококвалифицированными специалистами и производится как окончательная (финишная) отделка изделий или поверхности и после того, как было проделано предварительное шлифование, опиливание, фрезеровка или резание конкретной детали.

Для шабрения используется специальная шабровочная краска. Она наносится на поверхности сопрягаемых деталей для уточнения степени шабрирования одной части детали к другой. В результате шлифования происходит срезание мельчайших частиц металла с сопряжённых поверхностей, они «разбиваются» и, в идеале, получается сетка — наибольшее соприкосновение поверхностей изделия.

Краску для шабрения наносят ровным тонким слоем. На хорошо подготовленную поверхность она должна ложится равномерно, с равной степенью насыщенности, а на плохо подготовленную — неравномерно, с проплешинами. При визуальном осмотре становится очевидным: белые пятна означают — очень углублённые места, тёмные пятна на поверхности — углубление незначительное, серые пятна — это выступающие места, где слой краски самый тонкий.

В результате шабрения производится постепенное срезание мельчайших частиц металла с участков, где образовались сначала серые, а затем тёмные пятна, доведя тем самым поверхность детали до идеально ровной. Сам процесс шлифования производят в несколько этапов: предварительное (или черновое), точечное и, наконец, отделочное (или чистовое) шабрение.

Общие сведения о технологии

Операция чаще всего используется применительно к металлу, но в некоторых случаях схожими методами обрабатывают пластиковые и деревянные поверхности. Суть технологии заключается в ликвидации выраженных выпуклостей на изделии.

То есть с помощью специального инструмента обеспечивается притирка неровностей. Для понимания степени точности стоит отметить, что высота снимаемого слоя рассчитывается в микронах.

Особенностью метода является то, что он используется и в работе с нестандартными округлыми поверхностями, где требуется учет уклона радиальности. К примеру, это могут быть криволинейные и цилиндрические изделия.

Технологические особенности

Шабрение обладает рядом технических особенностей:

- Высокая точность обработки. Инструмент-шабер является очень точным, а с его помощью можно снимать слой металла толщиной от 0,01 до 0,5 миллиметров. Если рабочему нужно срезать более широкий слой, то он либо использует более грубый инструмент, либо просто повторяет операцию несколько раз, пока не получит нужные результаты.

- Возможность работы с деталями сложной формы. Лезвия шабера разной формы, что позволяет работать как плоскими объектами, так и различными сложными объектами (скажем, с подшипниками или деталями автомобилей). Это делает технологию универсальной, простой в использовании.

- Невозможность механизации. Шабровка является достаточно тонкой сложной процедурой, а для ее проведения необходимым соответствующий опыт. По очевидным причинам шабрение нельзя автоматизировать, что снижает популярность технологии (хотя шабер можно подключить к пневматическим устройствам).

Назначение шабровки

Применяется для финишной металлообработки, когда объекты должны взаимодействовать с минимальным трением, отлично дополняя друг друга. Операция позволяет достигнуть максимальной гладкости даже при миниатюрных размерах заготовки. Обычно этот этап обязателен при производстве:

- измерительных и контрольных приборов, так как у них должна быть высокая точность;

- подшипников скольжения – при наличии неровностей будет появляться трение, деформирующее вал, а также риск быстрого износа и перекоса оси;

- направляющие любых станков;

- автомобильные двигатели и некоторые другие запчасти на авто.

В этот перечень также могут попасть все узлы, для работы которых важна точность и отсутствие любых дефектов.

Как научиться правильно скоблить

Шабровка в домашнем строительстве не предполагает предварительной подготовки поверхностей, а вот шабрение металла в промышленных условиях требует сноровки.

Чтобы работать инструментом своими руками, нужно знать, что такое шабрение, – это порядок операций, выполняемых последовательно.

- Смажьте пластинку для контроля шабровочной краской – смесью сажи и моторного масла.

- Приложите деталь, требующую шабровки, к пластинке и плавно проведите ей вперед-назад.

- Посмотрите на пятнышки, возникшие на поверхности. Белые говорят об отсутствии краски и обозначают самые глубокие места, черные – о наличии краски и обозначают среднюю глубину, серые – наличие выступов, требующих шабрения.

- Подготовьте отточенный инструмент и начинайте соскабливать неровности. Держите шабер под углом 30-40⁰, делайте движение вперед с нажимом, а назад возвращайтесь спокойно. Начинайте с длинных штрихов – от 20 мм, и медленно сокращайте амплитуду – до 5 мм. Двигайте инструмент в разные стороны – штрихи должны скрещиваться под углом 45⁰.

- По завершении шабрения протрите деталь и повторите окрашивание. Уточните чистоту шлифовки с помощью контрольного квадрата.

Механика шабрения

Контрольная рамка 25х25 мм позволяет определить, насколько глубоко выполнена шабровка. Для этого приложите рамку к детали и посчитайте число пятен внутри нее:

- 5-6 – грубо;

- 7-10 – чисто;

- 11-14 – точно;

- от 22 – ювелирно.

Как выбрать шабер в зависимости от поверхности:

- прямой – для обтачивания краев;

- фасонный – для гнутых деталей;

- узкий – для твердых сплавов и материалов;

- широкий – для скобления мягких материалов;

- радиусный – для плоских поверхностей.

Угол заточки острия шабера:

- стандартный – 60-70⁰;

- для бронзы и чугуна – около 100⁰;

- для мягких сплавов – 40⁰.

Виды слесарных шаберов

Существует несколько видов. Отличаются они между собой внешним видом. Различия между ними определяют следующие параметры:

- Форма режущая часть. По форме режущей части различают такие виды:

- Трехгранные.

- Плоские.

- Фасонные.

Каждая форма режущей части применяется в конкретных случаях и имеет свои особенности. Так, к примеру, в отличие от плоских трехгранных шаберов, фасонные способны полностью повторить форму поверхности, которая обрабатывается. Поэтому её можно считать более удобной.

Расположение рабочей части относительно рукоятки. Расположение бывает двух видов: изогнутое и плоское. Инструменты с изогнутым расположением зачастую используют для работы с мягкими металлами или с деталями, имеющими острую форму.

Количество граней на рабочей части. Граней может быть несколько. Инструменты с несколькими гранями принято использовать для обработки цилиндрических поверхностей, а также поверхностей с вогнутой формой.

Другие формы. Также существуют дисковые инструменты и инструменты, имеющие форму кольца. Оба этих вида успешно применяются на практике. Например, кольцевыми шаберами слесаря осуществляют шабление круглых изделий. Дисковыми же инструментами предпочтительно пользоваться в момент работы с деталями, имеющими широкую поверхность.

Внешний вид и конструкция

Существуют и другие видимые различия между видами этого важного инструмента. Так, шабер может быть двухсторонним или односторонним. Более надёжными и практичными в этом случае считают именно двухсторонние

А все потому, что у них не одна, а сразу целых две рабочих части. Эти части располагаются по обеим сторонам рукоятки описываемого слесарного инструмента. Также специалисты выделяют сборные и разборные модели

Более надёжными и практичными в этом случае считают именно двухсторонние. А все потому, что у них не одна, а сразу целых две рабочих части. Эти части располагаются по обеим сторонам рукоятки описываемого слесарного инструмента. Также специалисты выделяют сборные и разборные модели.

Способ работы инструмента. На сегодняшний день известны два вида приборов в отношении способа работы: ручные и электрические. Если ещё недавно слесаря пользовались лишь ручными, то сегодня многие специалисты предпочитают заниматься работой с помощью электрического инструмента. Электрические более просты и легки в использовании. Хотя манипуляция инструментом, как в случае и с ручным видом, по большому счету происходит вручную, все же управлять им удобней. Работая с электрическим видом специалист тратит меньше энергии и сил. Поэтому логично заключить, что электрические инструменты популярней сегодня ручных слесарных устройств.

Что же касается нужных преимуществ, то у шабера их немало. Главным из них считают универсальность. Как было показано, его можно использовать для работы с самыми разными металлическими поверхностями и конструкциями.

Виды шабрения металла

В первую очередь следует определиться с назначением работ. Разделяют размерное и декоративное шабрение. Первый метод призван получить идеально ровную плоскость, а второй влияет лишь на визуальные качества изделия.

Шабрение и притирка улучшают характеристики детали, хотя результаты обработки имеют значительные различия: притирка абразивными материалами не способна придать тех свойств, которые дает шабровка. Это следствие воздействия абразивных частиц, которые остаются на поверхности, понижая износостойкие качества.

Добиться ровной плоскости можно несколькими способами:

- Пришабривание к контрольной измерительной поверхности (плите).

- Совмещение граней.

- Метод трех плит.

Метод пришабривания к контрольной плите

Считается наименее точным способом шабровки. Его применение дает возможность получить поверхность третьего класса точности. Ключевым способом проверки качества обработки является специальная краска, которую наносят на плиту. По отпечаткам следов на плоскости определяют проблемные участки, требующие первоначальной шабровки. Обработка считается законченной при полном отпечатке краски на плоскости заготовки.

Метод совмещения граней

Применим для подготовки элементов призматической формы. Метод заключается в пригонке и совмещении между собой двух рабочих граней. Для этого нерабочие грани изделия подлежат предварительной обработке. Качество пригонки определяется с помощью контрольной плиты, принцип действия которой был рассмотрен выше.

Применение данного метода гарантирует, что угол наклона к боковым плоскостям будет составлять ровно 90º. При параллельной пригонке используются не боковые, а параллельные плоскости с применением двух контрольных плит.

Метод трех плит

Современная технология, которая позволяет достичь наилучших результатов даже при отсутствии измерительных приборов. Суть метода заключается в использовании трех плит, каждой из которой присваивается собственный порядковый номер. Две плиты пригоняются друг другу без выравнивания плоскости. Скорее всего, одна будет иметь выпуклую форму, а вторая – вогнутую. Для устранения данных дефектов используют контрольную плиту с постепенным устранением всех недостатков.

В последнее время приобретает популярность метод доводки плоскости, при котором на рабочий участок наносят притирочную смесь из керосина и пасты ГОИ. После этого выполняют притирку в несколько этапов, до получения идеальной поверхности. Рабочим инструментов в данном случае будет служить чугунная плита.

Способы шабрения

Существует ручное и механическое шабрение. В первом случае для обработки используют ручные инструменты. Второй способ связан с использованием различного оборудования, для работы с которым необходимы специалисты высокой квалификации. Независимо от способа требуется надежная фиксация заготовки.

Достоинства и недостатки шабрения

Плюсы:

- увеличивается износостойкость;

- сохранение смазки;

- уменьшение трения;

- легко оценить качество процедуры.

Минусы:

- трудоемкий и долгий процесс;

- низкая степень автоматизации.

Виды и конструктивные особенности шаберов ↑

Существует две разновидности шаберов: для металлических деталей и строительные. Шаберы по металлу производят из стали инструментального типа, устанавливая в паз на корпусе твердосплавные стальные пластинки. Габаритные размеры и углы заточки меняются в зависимости от материала и механизма обработки исходного изделия, а также от угла постановки инструмента к обрабатываемой плоскости.

Снимает тонкий слой металла

Форма поверхности под шабрение ↑

Рабочая поверхность инструмента может быть плоской, с тремя гранями или фасонной под определенную задачу.

Плоский шабер – орудие для взаимодействия с прямыми поверхностями и шабрения острых уголков. Годится для мягких металлов вроде алюминия, баббита. По конструкции может быть односторонним или двухсторонним – последний служит дольше. Длина инструмента с режущей частью по одной стороне – до 250 мм, двухстороннего – до 400 мм.

Ширина различается по методу шабровки:

- 5-10 мм – для высокоточной обработки;

- 12-20 мм – под шабрение небольшой точности;

- 20-30 мм – для грубого чернового соскабливания.

Плоский механический усиленный «скребок»

Угол затачивания – 65-75⁰ для черновой обработки, 90⁰ – для чистовой; ширина действующей режущей части – 1-3 мм.

Трехгранный шабер применяют для выскабливания внутренних поверхностей цилиндрических деталей. Виды инструмента:

- с прямым кончиком;

- выгнутый.

Трехгранная рабочая часть шабера с желобками

Длина – 70-100 мм, оптимальный угол затачивания – 60⁰. На рабочей части выпилены желобки для облегчения заточки.

Фасонный шабер – орудие с резцом, выточенным под заданную форму. Справляется с труднодоступными гранями и уголками детали. Обычно конструктивно он разборный — рукоятка и несколько пластинок различных форм толщиной около 2 мм.

Фасонный шабер-ноготок

Ручка и рабочая часть шабера ↑

Цельным шабером можно шлифовать поверхности только под заданным углом. Для обработки другого материала или сложной неровности требуется перезаточка или смена оборудования. Производители предлагают инструменты со сменными пластинками-вставками, позволяющие избежать лишних операций. Чтобы соскоблить угол после ровной поверхности, надо только сменить насадку.

Универсальный шабер – это сборное орудие, которое состоит из пяти частей:

- корпус металлический;

- ручка из дерева или металла;

- держатель из металла;

- винт зажимной;

- сменная пластинка из инструментальной стали.

Конструкции составных инструментов

Пластинка ставится в зажимной механизм корпуса и закручивается винтом, который может быть расположен снаружи на корпусе либо внутри рукоятки. В последнем случае винт закручивают поворотом ручки по часовой стрелке, а ослабляют – против.

Рационализаторы научно технической сферы, в частности С.Г. Кононенко, разработали усовершенствованную конструкцию, также разборную. Она состоит из рукоятки, корпуса и сменной пластины, но крепление осуществляется без помощи винта. На конце пластинки есть хвостовик, напоминающий раздвоенный хвост ласточки. Он надежно закрепляется в пазе и позволяет снимать пластинку за пару секунд без усилий.

Степени автоматизации инструмента ↑

Автоматизация оборудования ускоряет строительство и работу с металлом. Шабрение – продолжительный и трудоемкий процесс. Сегодня единственный инструмент, который обеспечивает скорую шабровку – это электрический шабер.

Применяется для:

- снятия остатков краски;

- удаления пластов штукатурки;

- отскребания застывшего клея для плитки;

- удаления следов цемента и стяжки.

Модель строительного агрегата

Строительный электрошабер не используют для шлифовки металла – его применяют исключительно в строительстве. Это устройство с корпусом в виде цилиндра, внутри которого установлен двигатель. Насадка движется по принципу «вперед-назад», начиная работу в момент, когда ее плотно прижимают к обрабатываемой поверхности, что обеспечивает точность шлифовки.

Порядок работы с электроинструментом:

- Прочно закрепите заготовку в тисках.

- Включите прибор в сеть и задайте скорость перемещения насадки в зависимости от материала заготовки.

- Плотно прижмите рабочую часть к поверхности заготовки.

- Не меняя нажима, постепенно продвигайте инструмент вперед.

Существует три типа насадок:

- узкая;

- широкая;

- шпатель;

- стаместка по дереву.

Результат работы шабером

Широкие используют при обработке обширных поверхностей, узкие – для зачистки труднодоступных мест, шпатели – для деликатных поверхностей. Шпатели и стаместки различаются по ширине, как и обычные насадки.

Особенности назначения

Шабер представляет собой универсальный станок, который широко применяется в различных областях. Слесарное дело, литография, скульптура – одни из немногих сфер, где специалисты применяют технологию шабрения. Этот металлорежущий инструмент помогает добиться идеальной поверхности для грамотного сопряжения отдельных деталей объекта.

Шаберы занимают особую нишу в инструментарии, который необходим в сфере металлообработки. С помощью многогранного станка снимаются тончайшие слои металлических изделий, что помогает придать объекту совершенную форму. Такая операция широко применима к разным подвижным деталям, которые выступают в составе более крупных механизмов. С помощью шаберов затачиваются следующие элементы:

- детали высоковольтных механизмов;

- части автомобильной продукции (подшипники);

- приспособления для измерения (линейки, циркули и угольники);

- строительные материалы (плитка);

- режущие кромки для устройств.

Шаберы используются при гравировке разных изделий, также с помощью заострённого наконечника мастер легко может снять слои засохшего клея, силикона и иного старого покрытия. Мастера ногтевого сервиса тоже хорошо ознакомлены с шабером – с помощью небольшого станка в форме лопаточки легко обрабатывать ногти при маникюре и педикюре.

Конструкция инструмента определяется его генеральным назначением. Шаберы, используемые в слесарном деле, имеют свою анатомическую структуру, а станки, предназначенные для обработки более податливых материалов, отличаются другим строением. Форма универсального шабера оправдана разнонаправленностью проводимых операций – такие станки пригодятся в любом ремесле.

Конструкция инструмента

Конструктивное решение каждого станка связано с функцией, которую выполняет шабер. В целом такие режущие изделия отличаются по нескольким параметрам:

Конструкции шабера

Конструкции шабера

- Тип сборки. Сборка шабера может быть как цельной, так и со вставным режущим компонентом.

- Тип запуска. Использование инструмента может контролироваться вручную, а может запускаться с помощью электрического или пневматического привода.

- Особенности назначения. Рукоять и угол наконечника шабера различаются в зависимости от того, какую процедуру по обработке предстоит выполнить.

Режущий компонент механического или ручного шабера имеет параметры, необходимые для обработки предмета определённой формы. Фасонная режущая часть полностью адаптирована под форму обрабатываемой детали, плоские элементы отлично проявляют себя при оформлении широких поверхностей. Многогранные режущие компоненты подходят для обработки цилиндрических форм или сложных объёмов, а обточка сферических форм выполняется с помощью кольцевого станка.

Некоторые станки выполнены в цельной конфигурации, а остальные модели имеют разные вариации сборки, при которых отделяется рукоять и режущая часть. Односторонний шабер представляет собой станок, в котором соединены пластиковая или деревянная ручка и режущий механизм. Работа шабером для металлообработки сопряжена с разглаживанием поверхностей. Такие инструменты изготавливаются из износостойких сплавов – углеродистой, легированной и нержавеющей стали.

Какие бывают шаберы

Какие бывают шаберы

КОНТРОЛЬ ВНЕШНЕГО ВИДА И МАРКИРОВКИ ИНСТРУМЕНТОВ

2.1. Дефекты внешнего вида инструментов разделяются на критические и малозначительные по ГОСТ 15467-79.

Классификация дефектов указана в табл.2.

Критические дефекты не допускаются.

2.2. Внешний вид инструментов должен проверяться по одноступенчатому плану контроля в соответствии с табл.6.

2.3. Партия считается прошедшей приемочный контроль, если число дефектов выборки меньше или равно приемочному числу, указанному в табл.6, и партия считается не прошедшей приемочный контроль, если число в выборке будет равно или более браковочного числа, указанного в табл.6.

2.4. Контроль внешнего вида и маркировки инструмента для экспорта должен быть сплошным.

Разд.2. (Измененная редакция, Изм. N 2, 3).

Класс дефектов внешнего вида инструментов по ГОСТ 15467-79

Сборный инструмент: отсутствие элементов или деталей сборного инструмента, влияющих на выполнение его основных функций.

Дефекты инструментов, нарушающие работоспособность и прочность, влияющие на безопасность в работе:

у горячештампованных и литых инструментов наличие трещин, расслоений, плен, волосовин, закатов, заковов, раковин, песочин, свищей, пузырей, пригара, литников, прибылей, следов коррозии, заусенцев (ключи, кусачки, плоскогубцы, пассатижи, тиски, молотки, зубила, бородки, кернеры, отвертки);

у сварных инструментов наличие свищей в местах сварки и видимого разрыва слоя припоя более 50% общей длины по контуру пайки (ключи трубные и торцовые, клейма, циркули);

у синтетических деталей инструментов наличие трещин, расслоений, раковин, пузырей, выбоин, отколов;

у деревянных деталей инструментов наличие трещин, выбоин, бугров, отколов, отщипов, гнили, червоточин, прорости.

У инструмента, предназначенного для работы под электронапряжением: отсутствие электроизоляции.

Рукоятки инструмента: наличие острых кромок, заусенцев, облоя и грата

Клеймы, бородки, кернеры, обжимки, зубила, крейцмейсели: наличие выкрошенных мест и завалов на режущих, рабочих и ударных частях.

Кусачки, ножницы, комбинированные плоскогубцы:

наличие завалов, забоин, сколов и прижогов на режущих и рабочих кромках.

Наличие на зубцах губцевого инструмента завалов, вмятин и заусенцев

Головки молотков: наличие выкрошенных мест на бойке и носке.

Рукоятка молотка (со стороны головки): наличие более одного здорового сросшегося сучка диаметром более 5 мм на расстоянии 2/3 длины.

Наличие трещин, гнили, прорости, червоточин, наплывов, раковин, пузырей, вмятин и облоя

Тиски, клуппы, воротки, ключи трубные: наличие сорванных ниток на резьбе

Нечеткая маркировка

Наличие на нерабочих поверхностях, не подвергаемых механической обработке, забоин, черновин, вмятин от окалины, завалов, следов коррозии, площадью не более 10%, следов штамповки по линии разъема

Рукоятки инструментов: наличие притупленных остатков облоя и грата не выше 0,3 мм

Рукоятка молотка (со стороны головки): наличие одного здорового сросшегося сучка диаметром не более 5 мм на расстоянии 2/3 длины

![Глава xv. шабрение [1980 макиенко н.и. - общий курс слесарного дела]](http://mehanik35.ru/wp-content/uploads/9/c/2/9c2dc8f6829612a586728d0593365645.jpeg)