Конструктивные особенности и сферы применения алмазных шлифовальных кругов

Шлифовальные круги — это расходный алмазный инструмент для ручных и автоматических шлифовальных машин.

Фотография №1: алмазные шлифовальные круги.

Расскажем о ключевых конструктивных особенностях инструментов. Начнем с того, что каждый круг состоит из корпуса и нанесенного на него алмазного слоя. Кроме алмазов в его состав входят связка с наполнителем или без него.

В маркировку алмазных кругов входят две цифры и одна буква. По этим символам определяют основные характеристики инструментов.

Изображение №1: маркировка алмазных шлифовальных кругов

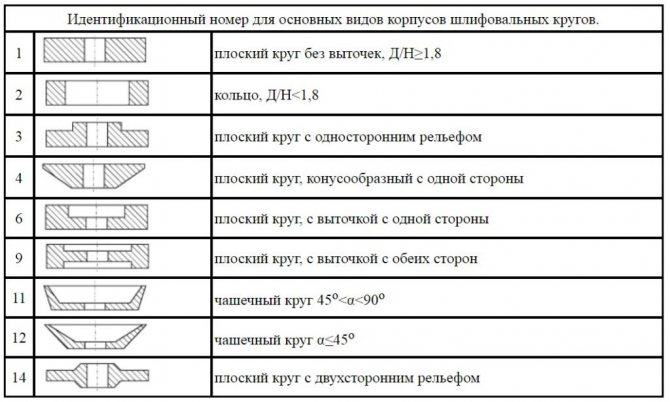

Начнем с формы корпуса.

Изображение №2: формы корпусов алмазных кругов

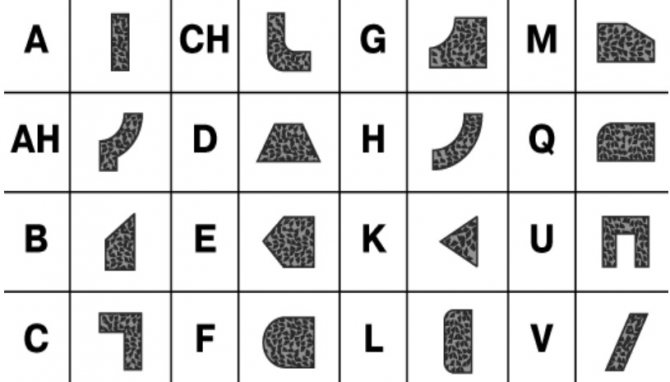

Буква в маркировке обозначает форму сечения алмазного слоя.

Изображение №3: формы сечения алмазных слоев

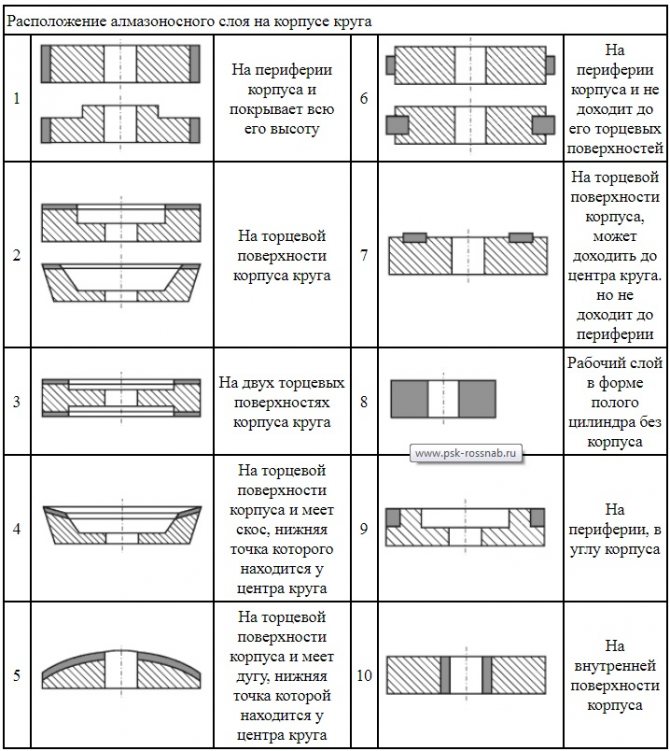

По последней цифре в маркировке определяют, где именно на круге расположен алмазоносный слой.

Изображение №4: варианты расположения алмазоносных слоев на алмазных кругах

К числу самых важных характеристик алмазных кругов также относится тип связки. Она может быть органической, металлической и гальванической.

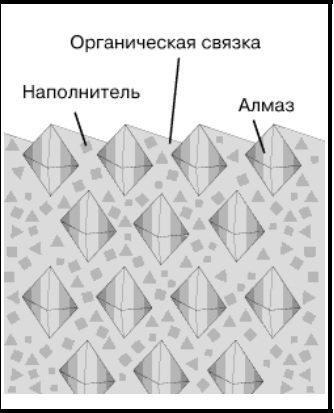

Органическая связка

Представляет собой смесь, состоящую из органической связки, алмазов и наполнителя.

Изображение №5: органическая связка

Органическая связка имеет невысокие твердость, термостойкость и теплопроводность. Использование такого инструмента характеризуется высокой производительностью и малым количеством времени, затрачиваемым на обработку заготовок.

Перечислим основные сферы применения алмазных кругов с органической связкой.

- Шлифование, заточка и доводка деталей и изделий из твердых сплавов и сверхтвердых материалов.

- Обработка высокоточных измерительных и медицинских инструментов.

- Изготовление изделий из огнеупорных материалов.

- Полировка и огранка драгоценных камней.

Металлическая связка

Ее состав выглядит так.

Изображение №6: металлическая связка

Металлическая связка отличается высокими твердостью, теплопроводностью и термостойкостью. Круги с такими алмазоносными слоями применяют для:

- выполнения черновых операций, требующих снятия больших припусков;

- профильного шлифования;

- заточки твердосплавных деталей и изделий;

- обработки заготовок из специальной керамики и иных труднообрабатываемых материалов.

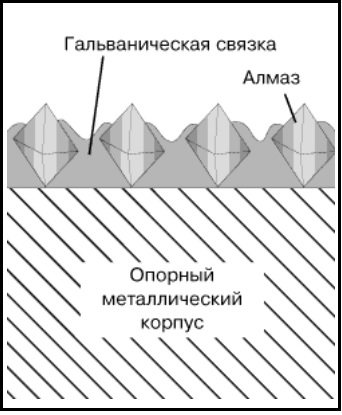

Гальваническая связка

Ей с добавлением алмазов покрывают опорные металлические основы. У таких кругов зерна выступают далеко за поверхность связки. Это значительно облегчает отвод стружки.

Изображение №7: гальваническая связка

Алмазные круги с гальванической связкой отличаются высокой режущей способностью, хорошей теплопроводностью, низкой стоимостью и возможностью исполнения любой геометрии. Перечислим сферы применения инструментов данной категории.

- Обработка деталей и изделий из кремния, германия и иных полупроводниковых материалов.

- Шлифование и резка заготовок из ситала и различных видов технического стекла.

- Фактурная обработка природного и искусственного камня.

- Изготовление притиров и алмазных головок различных форм.

- Производство ручного инструмента для доводки штампов из легированных сталей и твердых сплавов.

Иные характеристики алмазных шлифовальных кругов

Перечислим оставшиеся параметры.

- Размер корпуса. Выбор инструмента зависит от габаритов заготовки и операции, которую необходимо выполнить.

- Зернистость. Определяет чистоту поверхности после обработки. Чем меньше зернистость кругов, тем более гладкими получаются поверхности. Главный недостаток мелкой зернистости заключается в том, что при работе нередко происходят засаливания инструментов. Возможно также прижигание поверхности заготовки.

- Концентрация алмазов. Этот параметр напрямую зависит от зернистости. Чем выше зернистость, тем больше алмазов находится в 1 мм3 абразивного слоя. Круги с высокой концентрацией используют для обработки малых площадей. Инструменты с низкой концентрацией предназначены для обработки больших поверхностей.

- Классы точности. Их 3 — Б, А и АА. Последние — лучшие по качеству. При помощи таких алмазных кругов выполняют высокоточные операции.

- Классы неуравновешенности (1–4). Зависят от качества абразивной массы.

Как сделать что-то самому, своими руками — сайт домашнего мастера

ОТЛИЧНЫЙ ИНСТРУМЕНТ ДЛЯ МАСТЕРОВ И РУКОДЕЛИЯ И ВСЕ ДЛЯ САДА, ДОМА И ДАЧИ БУКВАЛЬНО ДАРОМ + ЕСТЬ ОТЗЫВЫ.

Как правило, в продаже абразивы для бормашинок идут в комплекте с последними или в придачу к дрелям, шуруповертам. Продаются они и отдельно, в нескольких вариантах исполнения (как правило, конусовидной, шаровой или цилиндрической формы) но их размеры зачастую не подходят для выполнения специфических задач, а ведь такие абразивы нужны именно для этого.

Про качество вообще умолчим. А ведь цена их высокая, и зачастую для постоянной работы они не по карману не только профессионалам но и любителям (запасаться то ведь ими придется часто).

Ниже показан пример как сделать бор любого диаметра для бор-машинки своими руками и любой же формы.

Для того чтобы сделать самодельный бор понадобятся инструменты и материалы:

ВСЕ ЧТО НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ НАХОДИТСЯ ЗДЕСЬ >>>

- одна (лучше две) бормашинки;

- гвозди длиной 30-50 мм или сломанные буры — для стержней;

- клей для дерева и металла, например эпоксидный или цианакрилатный;

- клей для абразива — подойдёт жёлтый столярный или контактный («БФ», «88» или аналогичный, годный для велошин и пробки);

- мягкое дерево или пробка в любом виде (лучше листовая, а если её нет, то в дело можно пустить даже винные пробки) — для тела шарошки;

- полоска наждачной бумаги;

- абразив в порошке (или обычный песок).

Приобретение порошкового абразива порой вызывает затруднения. Для справки замечу, что подобные материалы применяют в камнеобработке, так что искать их надо в магазинах, торгующих оборудованием для обработки мрамора.

Возможно, стоит обратиться в мастерскую, где работают с мрамором и гранитом, и попробовать купить у них небольшое количество абразива. Буквально рюмки его вам хватит на десятки шарошек, тогда как каменотёсы покупают и расходуют его десятками килограммов.

Гвозди лучше покупать те, которые упакованы в коробочку, а не развесные — среди последних встречается больше кривых. Они вполне «прямые» для плотницких целей, но нам они нужны для изготовления оси бора, где нужна высокая точность.

Материалы для правки абразивных кругов

Изнашивание абразивных кругов происходит по разным причинам. Среди них скалывание зерен, разрушение формы зерна, истирание и засаливание. Правка таких дефектов может осуществляться не только металло-алмазными карандашами, но и такими способами:

- шарошками;

- роликами твердосплавного или алмазного типа;

- накатниками стальными;

- алмазами, расположенными в специальной оправе;

- кругами алмазными.

Применение любого из этих способов восстановит режущую способность круга, геометрическую форму рабочей поверхности. При выполнении правки с помощью соответствующего инструмента снимают с рабочей поверхности слой пришедшего в негодность абразива.

К режимам правки относят:

- скорость вращения, указываемую в м/мин;

- подачи продольная и поперечная;

- число проходов.

От поставленной задачи зависит подбор материала, с помощью которого будет выполняться обработка. Изделия имеют рабочую часть в виде зерен алмазного порошка натурального и синтетического происхождения, вкрапленных в металл. Различается она не только по происхождению алмазных зерен, но и по их расположению и величине. Правильные карандаши должны соответствовать ГОСТ 607-80 и техническим условиям производителя. Различают изделия, где алмазы расположены в виде цепочки, послойно, неориентированно и на поверхности в виде сферы. Правка может выполняться с применением алмазов и сырья разного качества, состава и происхождения, а также из композита АКТМ. Инструмент с цепочным расположением алмазов. Инструменты, где алмазы массой от 0,03 до 0,5 каратов каждый расположены ориентированно вдоль оси корпуса, используют при бесцентровом шлифовании и обработке поверхностей круглой конфигурации, включая внутренние отверстия. По классификации они относятся к типу 01 (Ц). С алмазами, расположенными слоями. Выпускаются такие инструменты 2 типов, различающихся количеством зерен размером от 0,1 до 0,2 карат в каждом слое. В первом случае их количество не превышает 5 алмазов, во втором их количество достигает 10. Применяются эти правильные инструменты, относящиеся к мелкозернистым с повышенной износостойкостью, для финишной правки кругов. Относятся к типу 02 (С).

С алмазами на поверхности в виде сферы. Выпускаются изделия с алмазами, расположенными на такой поверхности, с количеством зерен размером от 0,05 до 0,2 карат. Относятся к типу 03.

Неориентированное или хаотичное расположение. Различаются величиной абразива и его качественными свойствами Относятся к типу 04 (Н). Используются для выравнивания поверхностей кругов, имеющих мелкозернистую структуру.

Это интересно: Обратный клапан фланцевый: применение, виды, преимущества и недостатки

Правка шлифовального круга обтачиванием

Шлифование круга методом обтачивания – это процесс разрушения верхнего слоя абразива и связки шлифкруга инструментами с высокой степенью твердости. Принцип обтачивания заключается в удалении засаленного слоя диска правящим инструментом во время вращения заготовки.

В качестве инструмента для правки абразивных кругов могут использоваться:

- алмазы;

- эльборовые пластины.

Зачищающие материалы устанавливаются в специальную оправу, в которой фиксируются при помощи механического зажима, чеканки или же напайки. Инструмент может иметь различную форму:

- алмазные иглы – длинные стержни с крупным алмазом на вершине;

- алмазные карандаши – металлические цилиндры с расширенной рабочей поверхностью, в которую установливаются несколько алмазов;

- шарошки – остро- и тупозубые инструменты в форме звездочек.

При сильном износе шлифовального круга часто в качестве правящего инструмента используют шарошки. Следует учитывать, что для удаления зон засаливания, неровностей и затупившихся зерен применяют не одну, а сразу несколько шлифовальных звездочек. Перед правкой они помещаются на длинную ось, которая предварительно смазывается маслом.

Алгоритм правки шлифкруга методом обтачивания

Правку шлифовальных кругов реализуют в следующем порядке:

- Правящий инструмент опирается на подручник;

- Рабочая поверхность карандаша (шарошки, иглы) вводится в контакт с диском, который вращается;

- При использовании иглы ее подают под углом к обтачиваемой поверхности в горизонтальной или вертикальной плоскости;

- В процессе работы правящий инструмент медленно поворачивают вокруг своей оси для того, чтобы при шлифовке были задействованы все его режущие грани;

- Во время правки абразивных кругов для обдирки скорость вращения заготовки увеличивают для получения достаточно грубой абразивной поверхности.

Правка обтачиванием позволяет выровнять геометрическую форму круга и удалить с его поверхности области засаливания. Чтобы оценить качество проделанной работы, достаточно приложить к диску линейку. Если она полностью прилегает к поверхности, значит, правка выполнена качественно. При наличии больших зазоров между кругом и линейкой желательно повторить обработку.

Осуществлять правки абразивных шлифовальных кругов можно с помощью брусков из кремния или карбида с зернистостью P125-50. Для обтачивания алмазных дисков рекомендуется брать бруски с такой же зернистостью, как и на заготовке. В случае перерасхода точильного бруска можно воспользоваться специальным абразивным кругом.

ПОДБОР АБРАЗИВА

Как уже говорилось, приобрести абразив в порошке непросто. И если вам найти его так и не удалось — не отчаивайтесь. Создаваемая нами оснастка крайне проста в изготовлении, так что её можно сделать несколько штук, т.е. с запасом. Тем самым вы количеством скомпенсируете качество, а именно низкие режущие свойства такого легкодоступного подручного абразива, как обычный речной (а лучше карьерный) песок.

У песка из карьера более острые грани, отчего он обладает лучшими абразивными свойствами. При этом вовсе не обязательно ехать на карьер — достаточно навестить любую стройплощадку и просто зачерпнуть горсть из кучи. Большого убытка стройка не понесёт, так как песок они расходуют кубометрами. Его надо промыть от крупного мусора и пыли и высушить.

Если уж совсем «заморачиваться» (что имеет смысл, если вы живёте далеко от крупных городов), то надо пойти на речной берег и посмотреть на намытые у берега «косы» — по их поперечнику размер фракции песка довольно сильно различается. Набрав несколько горстей из разных мест, можно совершенно бесплатно обзавестись абразивами разной зернистости.

НАКЛЕЙКА АБРАЗИВА

Обточенную заготовку шарошки обмазываем столярным клеем и прокатываем по насыпанному в широкую ёмкость или просто на лист бумаги абразиву. В случае мелких порошков, например карбида кремния зернистостью 120 единиц, можно поступить иначе — обмазать заготовку цианакрилатным клеем и затем посыпать абразивом, держа над листом бумаги.

Осталось дождаться, когда высохнет клей — и бор сделанный своими руками готов (3).

Правка свободным абразивом

В данном случае правку кругов производят при свободном вращении инструмента во время его соприкосновения с вращающейся заготовкой. Не исключена обработка дисков и при вращении инструмента для заточки под действием электропривода. Правка свободным абразивом реализуется так:

- Через специальное отверстия в притире на область шлифования подается вязкая смесь из глины и абразивных частиц;

- Во время вращения обрабатываемого круга в зазор между притиром и заготовкой попадает абразивная суспензия, которая впоследствии увлекается наружной поверхностью круга;

- Ось инструмента располагают к оси обрабатываемого круга под углом до 6° по вертикали и 15°– по горизонтали во время внутреннего шлифования;

- При вращении заготовки свободный абразив удаляет с поверхности круга затупившиеся зерна.

К недостаткам этого метода можно отнести недостаточную избирательность правки. Во время обработки шлифовальных кругов качество материала может ухудшиться в случае попадания на поверхность круга гранул абразива.

Разновидности борфрез

Борфрезы могут обладать разной конструкцией и включать в свой состав различные материалы. Различают следующие строения шарашек по металлу:

- одноконусное;

- двухконусное;

- трехконусное.

Различается и форма рабочих элементов. Так, существуют приспособления с овальной, шаровидной, цилиндрической или конусной головкой. Выбор подходящей шарошки находится в зависимости от конфигурации обрабатываемого изделия и поставленных перед инструментом задач.

Шарошки различаются и материалом, который использовался для их производства. Тут следует выделить:

- приспособления из углеродистого стального сплава;

- шарошки с алмазным напылением;

- абразивные борфрезы;

- шарошки из твердого сплава.

Из углеродистой стали

Инструмент, сделанный из углеродистого стального сплава, применяется в комбинации с шуруповертом или электродрелью. Его основное преимущество — небольшая стоимость.

Воспользовавшись этим инструментом, можно создавать сложные углубления, удалять острые края с изделий, создавать аккуратные и качественные отверстия, а также расширять диаметр уже созданных.

С алмазным напылением

Эти приспособления относятся к профессиональным. Такие шарошки позволяют выполнять тонкую расточку и шлифовку просверленных отверстий. Данная разновидность инструмента эффективна и при обработке керамики и стекла, и при работе с материалами высокой прочности.

Шарошками алмазного типа оснащается гравировальное оборудование, которое позволяет производить тончайшую обработку, наносить на различные покрытия надписи и узоры.

Абразивный инструмент

Такие приспособления похожи на алмазные шарошки. Благодаря повышенной твердости рабочего элемента абразивная борфреза используется для обработки стекла, керамика, пластмассы, камня, металла и т. д.

Эти шарошки обладают абразивным рабочим элементом, который полностью изготавливается из абразивного материала или делается посредством напыления. Абразивное шарошечное долото характеризуется небольшой ценой, однако отличается гораздо меньшей долговечностью, нежели инструмент из металла.

С твердосплавной головкой

Такой инструмент зачастую применяется на производстве. Шарошки твердосплавного типа используются для обработки таких высокотвердых материалов, как чугуна, стали, титана и т. д.

Этот тип приспособлений также прекрасно подходит для обработки сварочных швов.

Как восстановить седла клапанов

В том случае, если предполагается не замена седел клапанов на новые, а восстановление старых, ремонтные работы выполняются в следующей последовательности:

- Головка блока цилиндров располагается на ровной поверхности.

- Шарошка фиксируется на оправке, устанавливаемой в патрон станка.

- Ось инструмента совмещается с осью отверстия в ГБЦ, предназначенном для направляющего штока клапана.

- Медленно и без сильного нажима вращая шарошку по часовой стрелке, с рабочей поверхности седла клапана снимают нагар и тонкий слой металла.

Обработка рабочей фаски седла шарошкой с углом в 45 градусов

Схема обработки седла клапана (на примере двигателя ВАЗ)

Так выглядит фаска седла на различных стадиях работы

Для обеспечения максимально плотного контакта головки клапана с рабочей поверхностью седла после обработки зенкером необходимо выполнить их притирку. Такая операция, для осуществления которой используется абразивная паста, часто проводится вручную. Чтобы выполнить ее быстрее и с минимальными трудозатратами, можно использовать инструмент для притирки клапанов, в качестве которого может выступать обычная дрель.

В том случае, если выполняется не восстановление, а замена седла клапана, и при этом на новые заменяются и сами клапаны, процедуру притирки сопрягаемых поверхностей можно не выполнять.

Источник

Конструктивные особенности и области применения шлифовального круга

Шлифовальный круг состоит из абразивной поверхности, которую составляют связанные между собой фракционные зерна.

Отличительные особенности кругов между собой определяются сферой их использования. При длительной работе есть вероятность стачивания концевой части, что приводит к неравномерности шлифования и может спровоцировать порчу детали.

Мягкие круги способны самозатачиваться. Когда поверхностный слой стирается, в работу вступают новые зерна, расположенные под ним. На функционале самого круга это никак не сказывается.

Твердые круги лишены этой возможности по причине засаливания и затупления. Это вызвано засором пор фракций круга обтачиваемым материалом. Шлифовальный круг перестает выполнять свои функции и нуждается в правке.

Шарошка по металлу на дрель их виды назначение и применение

Для обработки металлических деталей используются напильники, абразивные круги и шарошки. Среди этих всех инструментов мало известна шарошка, применяемая в паре со специальными электроинструментами, в том числе и дрелью. Шарошка по металлу для дрели предназначается для зачистки, шлифования, а также дробления и доводки деталей до необходимых размеров и форм.

Шарошки что такое для чего применяются

Шарошки еще называют борфрезами и бурами шарового, конусного, цилиндрического и других типов, в зависимости от формы насадки. Конструктивно насадка состоит из двух частей — это хвостовая часть цилиндрической формы для фиксации в патроне дрели, а также рабочая область или головка. Если с хвостовиком насадки все просто, то с рабочей частью нужно разобраться подробно, так как форма головок бывает разной, от чего зависят способности инструмента по достижению конечного результата.

Шарошки служат для применения совместно со специализированными электроинструментами, которые способны развивать скорость вращения шпинделя до 60 тысяч оборотов в минуту. К таковым инструментам относятся станки ЧПУ. Дрель развивает скорость до 7-8 тысяч оборотов в минуту, поэтому применение борфрез в этом инструменте является неправильным, но возможным. Если необходимо обработать металлическую заготовку, то в единичных случаях применение дрели допустимо.

Шарошки по металлу для дрелей имеют упрощенные формы головок, что позволяет обеспечить их функциональность в патроне маломощных инструментов. Для изготовления борфрез используются разные материалы, обладающие высокой прочностью. Это легированные и инструментальные сорта стали, которые положительно влияют на функциональность, а также имеют продолжительный срок службы.

Где применяются насадки

Рассматриваемые устройства нашли свое применения не только в сфере обработки металла, но еще и в строительстве, автомобильном и машинном строении, а также горнодобывающей промышленности. Кроме того, шарошки применяются в медицине, где с их помощью выполняется просверливание зубов. В ювелирном деле борфрезы используются для обточки и изготовления украшений из золота и серебра.

Кроме специализированных направлений, борфрезы применяются и в хозяйстве. Выполняя работы, которые связаны с обработкой металла, купить шарошки понадобится, чтобы произвести обточку, отделку или высверливание соответствующей формы заготовки. Кроме подготовки металла, насадки можно использовать также для обработки дерева, пластика и стекла.

Применение шарошек дает возможность получения ровных и аккуратных поверхностей в металлических заготовках. О точности обработки шарошками в патроне дрели говорить не приходится, однако произвести черновую обработку материала вполне возможно. Если необходимо получить максимально-качественный, точный и аккуратный способ обработки, то для этого насадки нужно применять совместно со специальным оборудованием — бормашинки. Только цена таких бормашин очень высокая, и покупать их рационально в одном случае, если заниматься обработкой металла на профессиональном уровне.

Правка методом накатывания

Накатывание – процесс выравнивания поверхности круга за счет дробления абразивных гранул посредством накатного диска или ролика. Этот способ может использоваться для правки только профильных дисков. В качестве инструмента для заточки применяются:

- фасонный ролик;

- металлический накатной круг.

Скорость вращения инструмента при обработке круга не превышает 1.5 м/с. В процессе шлифования вращению подвергается либо сам ролик, либо обрабатываемый круг. Взаимное вращение инструментов при увеличивающемся давлении в области их соприкосновения обеспечивает разрушение изношенного слоя абразива. Правку осуществляют до тех пор, пока диск не приобретет геометрическую форму, идентичную форме профиля детали.

Важные моменты:

- Вращение ролика должно обеспечиваться работой электродвигателя;

- Для эффективного дробления абразивных зерен на круге желательно использовать ролики из стали марки 40 с твердостью закалки до HRC 60-64;

- Скорость вращения ролика должна находиться в пределах 1-1.5 м/с.

Диаметр ролика должен подбираться с учетом диаметра обрабатываемого круга. Его ширина должна соответствовать длине профиля. Только в таком случае при накатывании шлифовальный круг приобретет правильную геометрическую форму.

Правка — алмазный круг

Правка алмазных кругов осуществляется следующими методами ( рис. 98): абразивными инструментами ( обтачивание брусками, шлифование кругами); обкатыванием кругами с относительным скольжением и без скольжения; доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правка алмазных кругов на металлических связках может осуществляться в процессе заточки инструмента путем подачи смазки, содержащей абразивный микропорошок.

Правка алмазных кругов методом шлифования проводится с обильным охлаждением. Вращение алмазного круга вручную недопустимо, так как следствием неравномерного вращения является не-круглость или неплоскостность рабочей поверхности после правки.

Правка алмазных кругов на металлической связке методом электрохимического шлифования осуществляется на модернизированных станках для электрохимического шлифования с обратной полярностью тока. В процессе правки за счет растворения металла связки круга обнажаются алмазные зерна.

Правка алмазных кругов осуществляется следующими методами ( рис. 98): абразивными инструментами ( обтачивание брусками, шлифование кругами); обкатыванием кругами с относительным скольжением и без скольжения; доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правку алмазных кругов осуществляют следующими методами ( рис. 7): абразивными инструментами ( обтачивание брусками, шлифование кругами, обкатывание кругами с относительным скольжением и без скольжения); доводкой свободным абразивным зерном; электрохимическими способами ( химическое травление, электроэрозия); путем подачи абразивной смазки в процессе работы алмазного круга.

Правку алмазных кругов следует производить абразивными брусками или кругами КЗ ( или КЧ) зернистостью А25 — А16, твердостью СМ1 — СМ2, на керамической связке.

Правку алмазных кругов на плоскошлифовальных станках выполняют брусками, закрепленными в тиски, установленные на столе станка.

Правку алмазных кругов производят в основном для устранения биения круга или для придания ему необходимого профиля. Правка алмазных кругов производится шлифованием на круглошлифоваль-ном станке, а также методом обкатки на профилешлифовальном станке.

Правку алмазных кругов в процессе эксплуатации производят в исключительных случаях, так как при правильной эксплуатации в ней нет необходимости.

Правку алмазного круга ведут шлифованием профильным кругом из карбида кремния с накатным профильным роликом при обильном охлаждении.

Правку алмазных кругов производят только при засаливании поверхности алмазоносного кольца частицами металла и при его неравномерном износе, приводящем к завалам режущих кромок затачиваемого инструмента, а также для восстановления геометрической формы профильных кругов.

Правку алмазных кругов абразивным инструментом следует вести с обильным охлаждением на следующих режимах: окружная скорость абразивного круга 25 — 30 м / с, продольная подача 1 5 — 2 м / мин, поперечная подача — 0 03 — 0 04 мм / дв. Перемещение правящего абразивного круга должно обеспечивать выход его не менее чем на 5 мм с каждой стороны алмазного круга. Абразивный круг в процессе правки методом обкатки вращается благодаря контакту с алмазным кругом. Продольная подача абразивного круга должна быть 0 8 — 1 2 м / мин, а поперечная подача — до 0 02 мм на 6 — 8 двойных ходов.

Интенсивное пользование заточных станков приводит к нарушению геометрии рабочей поверхности абразивного круга. Нередко можно увидеть закругленные края или впадину по центру, которые не позволяют обработать деталь. Дефекты образуются из-за обламывания, истирания, затупления, выкрашивания и засаливания зерен. В связи с чем эффективность резания значительно снижается. За этим следует ухудшение качества обработки и увеличение вероятности появления прижогов на поверхности детали.

Для восстановления геометрической формы абразивных и шлифовальных кругов используют следующие виды правки:

- обтачивание;

- обкатка;

- шлифовка;

- тангенциальное точение.

Данные технологические операции производятся алмазным и безалмазным инструментом. Для обтачивания используется карандаш алмазный правящий.