Преимущества и недостатки

У этой технологии есть ряд сильных и слабых сторон.

Преимущества:

- Невысокий температурный режим нагрева. Сваренные аргоновой сваркой детали не деформируются при рабочем процессе.

- Максимальная защита создаваемого соединения от появления оксидной плёнки. Аргон тяжелее кислорода и препятствует его проникновению в рабочую зону.

- Благодаря высокой мощности тепловой дуги увеличивается производительность труда.

- Возможность соединять разные металлы и сплавы.

Недостатки:

- При сильном ветре необходимо увеличивать силу потока газа. Это связано с тем, что газ улетучивается и соединение становится менее качественным. Сварочные работы лучше проводить в закрытых помещениях с хорошей системой вентиляции.

- Для качественного соединения нужно уметь подбирать размер дуги и правильно настраивать оборудование.

Если обрабатываются тугоплавкие металлы, следует создавать высокоамперную дугу. Она требует дополнительного охлаждения деталей.

Присадочные материалы для аргонодуговой сварки

Присадочные прутки для аргонодуговой сварки используются для наполнения сварной ванны при подаче аргона. Этот материал применяют при обработке металлов имеющих свойства, которые усложняют наложение шва. В зависимости от характеристик и состава, электроды для сварки в среде аргона могут быть обязательны при работах с чугуном, алюминием, никелем, титаном и другими цветными металлами и также легированной и жаропрочной сталью.

В зависимости от основного материала различают следующие присадки:

-

Из нержавейки – присадка для сварки из нержавеющей стали применяется для создания шва имеющего антикоррозионные свойства.

- Алюминия и сплавов – получаемый шов способен выдерживать воздействие высоких температур и других факторов не поддаваясь растрескиванию и сохраняя прочностные и другие характеристики.

- Меди и сплавов – такая присадка позволяет получить шов отличающийся вязкостью и текучестью, а также высокой электропроводностью, что незаменимо при обработке определенных цветных металлов.

- Никеля – присадочный пруток из никелевого сплава позволяет выполнять работы по наложению шва среди неоднородных материалов. Широкое применение присадочный пруток из никеля получил при сварке чугуна, тяжело поддающегося термической обработке. Получаемый шов отличается как прочностью, так и устойчивостью к окислениям.

Сварочная проволока для аргонодуговой сварки нержавеющей стали имеет свои особенности, учитываемые при работе с этим материалом

Особенно важно следить за тем, чтобы сварочная ванна не выходила за пределы защитного облака аргона

Особенности процесса

Работа по соединению цветных сплавов и литья черного металла в аргонной среде требует определенного навыка, поэтому варить новичку своими руками такие заготовки будет непросто. Выполняя сварочные работы, следует помнить, что титан, медь, алюминий, силумин и бронза имеют физические и химические различия по сравнению с чугуном и сталью. При расплавлении стали или цветных сплавов жидкий металл имеет свойство поглощать примеси, образующиеся в результате плавления под действием высоких температур, что приводит к наличию в сварочном шве пористости. Инертный газ, применяемый для защиты расплавленного металла, устраняет проникновение посторонних продуктов плавления в сварочную ванну, тем самым укрепляя шов.

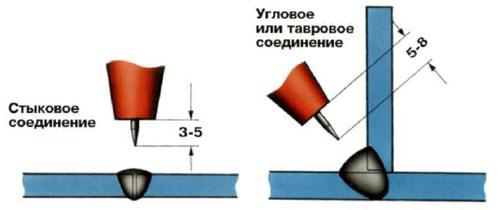

Аргонодуговая сварка является универсальным методом, технология которого используется для ремонта кузовного железа, внутреннего угла двери автомобиля, алюминиевых элементов кузова и поддона картера, для установки дополнительного оборудования и сварки тонкого металла. Нередко для выполнения таких работ используется техника применения газа с поддувом, причем расход аргона даже в таком случае будет меньше, чем гелия при его применении. Детали могут соединяться встык или внахлест, чаще всего работу проводят неплавящимся электродом из вольфрама, а для розжига электродуги применяют осциллятор.

Основным моментом является предварительная подготовка металла к сварке: кромки, предназначенные для соединения, зачищают от поверхностной пленки оксидов, а затем обезжиривают с помощью растворителя. Основа сварки – подача неплавящегося электрода, который перед применением необходимо заточить под острым углом 25–30°, если предстоит соединить заготовки из титана, стали или меди. Для соединения алюминия затачивать электрод не нужно, так как при поджиге на нем образуется округлый наплыв, который и будет формировать сварочную ванну.

В зависимости от типа свариваемых материалов выбирается и присадка. Это может быть проволока из алюминия, нержавеющей стали, а также медно-никелевые или латунные прутки. Состав сплава у присадочных материалов указывается в соответствующем справочнике по маркировке, имеющейся на конце прутка

Кроме того, важно правильно выбрать и сам сварочный аппарат. Например, для соединения медной детали с алюминием, толщина которых не превышает 7 мм, потребуется мощное сварочное оборудование промышленного типа, которое дает мощность до 400–500 А

Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода

Настройка аппарата перед началом работы является важным условием, причем сила тока и напряжение выбираются исходя из размера вольфрамового или обычного электрода.

У современных аппаратов имеется опция «Заварка кратера», она применяется для того, чтобы обеспечить плавное угасание дуги после того, как формирование шва будет завершено. Например, если выполняется соединение деталей, толщина которых 3 мм, то значение этого параметра ставят на показатель 2–3 сек. Кроме того, перед сваркой настраивают и предварительную продувку области проведения работ. Такое действие необходимо, чтобы в процессе выполнения работы не появлялись дефекты шва, так как в неостывшем металле появляется пористость. Последовательность выполнения сварочного процесса заключается в следующем:

- выполняется зачистка кромок, и если материал довольно толстый, то делают скосы для сварочного шва, а затем обезжиривают поверхность металла;

- все детали фиксируются специальными зажимами, после чего можно приступать к выполнению процесса сварки;

- осуществляют поджиг электрической дуги, причем если эта процедура контактная, то на горелке нажимают кнопку и электродом прикасаются к одной из кромок металла, а при бесконтактном розжиге такого касания делать не нужно;

- следующим этапом выполняют сварочную ванну, для этого допускается сделать несколько поперечных колебательных движений сварочным электродом по стыкуемому материалу в области сварного шва, при этом присадка должна начать плавление и равномерно распределяться в сварочной ванне;

- инертный газ в процессе работы обдувает место сварки, но это должно происходить умеренно, чтобы не разбрызгивать металл и не мешать его плавлению.

Опытные сварщики рекомендуют соединять тонкие листы металла без применения присадки. Чтобы выполнить сварочный шов, вольфрамовый электрод располагают под небольшим углом таким образом, чтобы кромка одного листа наплавлялась на кромку второго листа.

О сварке аргоном смотрите далее.

Технология сварки аргоном

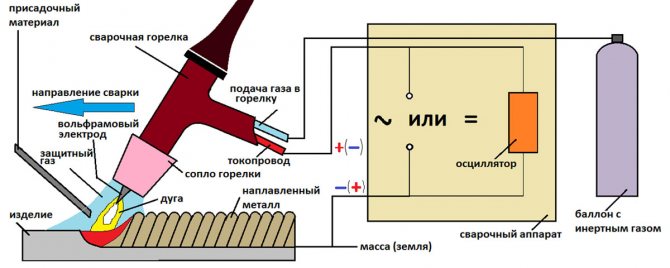

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент

Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше

Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

Инструктаж по выполнению аргоновой сварки с подогревом

Мы предлагаем подробно разобрать процесс с неплавящимся электродом и проволокой-присадкой на примере этого обучающего видео.

Подготовка необходимого оборудования и защитных средств

На фото перчатки из замши и брезента, редуктор для газового баллона с регуляторами, электроды, горелки

Шлем для сварки с полным щитком и защитой шеи

Баллон с аргоном

Шланг высокого давления с насадкой для подключения горелки

Набор керамических горелок для аргонно-дуговой сварки, электродов и сопутствующих деталей

Сбор горелки с учетом планируемого режима сварки (диаметра электрода)

Крепление цанги

Фиксация керамического сопла

Обратите внимание, электрод вставляется сзади

На уже надетый электрод надвигается защитный кожух (тыльный колпачок). За пределы сопла электрод выступает всего на несколько миллиметров

Размер выступа электрода за пределы сопла

Сменить насадку и керамическую газовую линзу горелки можно при уже вставленном электроде

Настройка режима сварки

Настраивается режим сварки в соответствии с таблицами выше (свариваемость металла, сила тока)

Обратите внимание на условия работы – если сварка производится за пределами помещения или в помещении с ярко выраженным сквозняком, необходимо увеличить жесткость газовой струи. Сделать это можно с помощью увеличения скорости истечения газа

То же рекомендуется при повышенной скорости сварки.

Процесс сварки

После настройки можно варить.

Положение горелки при работе. Поперечные движения крайне нежелательны, инструмент должен двигаться строго вдоль шва

Включенная дуга в защитной газовой среде (характерный зеленый отсвет связан именно с аргоном)

Красным выделена подаваемая в зону сварки проволока-присадка

В данном уроке реализован крупнокапельный метод перехода металла в сварочную ванну. Присадка подается импульсно, соответственно, нагрев происходит поэтапно, до отделения крупной капли. Последовательность таких капель формирует характерный вид шва.

Проконтролировать качество сварки поможет анализ шва.

При достаточном проплавлении сварочная ванна имеет каплевидную форму, при недостаточном – овальную. Сравнивая приведенную схему с образцом шва выше, можно сделать заключение – металл проплавлен не в полной мере.

Принцип работы

Оборудование для аргонной сварки состоит из: сварочного аппарата ― в который входит инверторный преобразователь для образования электродуги, осциллятор, горелка, баллон с аргоном, газовые шланги и сварочные кабеля.

Аргонодуговая сварка (tig) неплавящимся электродом

Перед началом работы включается аппарат и подается аргон. Для образования электродуги, сварщик приближает вольфрамовый (при сварке неплавящим электродом) электрод на небольшое расстояние к детали. На этом этапе есть один важный нюанс. Дуга не сможет образоваться при прямом соединении электрода с деталью, как при электросварке. Это из-за того, что для создания в среде аргона дуги, необходима высокая ионизация. А так как вольфрамовый электрод тугоплавкий (температура плавления около 5000 °C) и практически не сгорает, отсутствует образование газов, способствующих ионизации и зажиганию дуги. Потому в таких случаях используется ― осциллятор. Осциллятор ― это устройство, обычно установленное в сварочном аппарате для аргонодуговой сварки, которое зажигает электродугу в случае с неплавящим электродом. Происходит это следующим образом: поднося горелку с вольфрамовым электродом на небольшое расстояние к детали, осциллятор подает на электрод высоковольтный импульс высокой частоты, который электрически пробивает расстояние к детали образуя ионизацию в газовой среде. Благодаря этому происходит зажигание дуги и дальнейшее ее горение.

При использовании постоянного тока сварки, применяется подключение прямой полярности. То есть на корпус изделия подается «плюс», а на электрод «минус». Делается так потому, что при таком подключении, на детали, то есть «плюсе», выделяется до 70% тепла, а на электроде ― «минусе» всего 30%. Вследствие этого, металл детали плавится, а электрод меньше подвержен сгоранию. Исключением является сварка алюминия. В этом случае лучшие результаты получаются при сварке переменным током, так как при этом разрушается образование оксидной пленки. Что касается осциллятора, то при использовании переменного тока, после зажигания дуги, он переходит в режим стабилизации, подавая импульсы пробоя каждый раз, когда меняется полярность. Это обеспечивает стабильное горение электродуги.

Ввиду того, что вольфрамовый электрод не плавится, для образования шва в место горения дуги добавляется присадочный материал, который сварщик держит левой рукой, и при надобности подает.

В соединяемых деталях под действием температуры образуется ванночка с расплавленным металлом. Так как горелка имеет вход для подключения газового шланга, аргон по специальной полости проходит к газовому соплу и вырывается наружу между ним и вольфрамовым электродом. Таким образом, как бы «окутывая» электрод и варочную ванночку.

Помимо полости для газа, еще горелка имеет впускной и выпускной патрубки для подачи холодной жидкости и отвода нагретой. Это необходимо для охлаждения сопла горелки ввиду сильного перегрева.

Аргонодуговая сварка плавящимся электродом

В этом случае, роль электрода выполняет стержень из металла, с нанесением рутила. При прямом касании электродом детали, происходит короткое замыкание (как при обычной электродуговой сварке), вследствие чего образуются пары расплавленного металла, которые и дают ионизацию в газовой среде аргона. Дуга зажигается благодаря этим парам, поэтому применение осциллятора в этом случае нет необходимости. Присадочная проволока подается вручную или специальным автоматизированным механизмом, в виде барабана с проволокой, роликов и электродвигателя с редуктором. Обычно такой вид оборудования находиться на специализированном сварочном посту.

Необходимая техническая информация

Зачастую необходимость в аргонно-дуговой сварке возникает не только на предприятиях, но и дома. Например, вам потребуется ремонт автомобиля или электрического бойлера, где бак сделан из нержавеющей стали, хотя есть много других агрегатов, в изготовлении которых задействованы сплавы и цветмет. Поэтому, зная технологию процесса, вы сможете научиться варить самостоятельно.

Что это такое

Эта технология предусматривает на первый взгляд странное гибридное сочетание газа и электричества. Тем не менее, метод сварки в среде аргона функционирует и позволяет работать практически со всеми металлами. Более всего такой метод востребован для сварки нержавеющей стали, чугуна, меди и алюминия – их чаще всего используют при создании разных узлов и механизмов. В бытовом плане практически каждый человек сталкивается с продуктами, где применялся аргонно-дуговой метод – это маленькие бронзовые крючки для вешалки, различные люстры, бра и торшеры или задняя часть нашего холодильника.

Как видите, аргонно-дуговая сварка или, точнее, продукты, которые невозможно было бы сделать без её применения, окружают нас в быту, следовательно, такой метод очень даже может пригодиться любому домашнему умельцу. Но, как известно, рождение хорошего специалиста-практика всегда должно быть подтверждено теоретическими знаниями, и иначе не бывает. Здесь, конечно, не понадобится изучать состав элементов по таблице Менделеева, но вот без знания и понимания физических процессов плавления металлов в инертной среде никак не обойтись.

Технология предусматривает гибридное сочетание газа и электричестваИсточник svarkalegko.com

Технология сварки аргоном содержит в себе разрешение дилеммы: для поддержания горения нужен кислород, но O2 способствует окислению металлов, что неблагоприятно сказывается на соединении. При застывании сварочной ванны там образуется множество пузырьков, что никак не содействует прочности шва, а если это алюминий, то он попросту сгорает. Инертный аргон, подаваемый на ванну, окутывает место сварки защитным облаком, что минимализирует процесс окисления. Как видите, инертный газ является изоляцией от других элементов, которые есть в обычном воздухе в естественных условиях, то есть, от воздуха, которым мы дышим. Ar тяжелее всех составных газов из этого состава, поэтому сварочная дуга и часть ванны оказываются в его оболочке.

Примечание: в некоторых случаях вместо аргона (Ar) используют гелий (He) – это тоже инертный газ. Но такое происходит скорее в виде исключения, нежели правила, так как гелий гораздо дороже.

Обратите внимание, почему предпочтение отдают именно аргону:

- Ar тяжелее всех атмосферных газов, следовательно, он способен вытеснить их из ванны;

- инертный Ar не вступает в реакцию с веществами, которые присутствует во время сварочного режима.

Теперь поговорим о методах, при которых такой процесс осуществляется в настоящее время. Существует всего три способа:

- Ручной. Когда сварщик работает ручной аргонодуговой сваркой, ему необходимо задействовать обе руки – в одной из них придется держать горелку, а другой пруток.

- Полуавтомат. Сварщик удерживает и направляет горелку рукой, а пруток подается автоматически.

- Автомат. Перемещение горелки и прутка осуществляется автоматически, но под наблюдением оператора. Также есть линии, на которых функции человека выполняет робот с числовым программным управлением.

Линия сборки-сварки тавровых балок завода «Красное Сормово»Источник google.com.ua

Технология ручной аргонодуговой сварки труб

Технологические варианты

- сварной шов полностью выполняется ручной аргонодуговой сваркой неплавящимся электродом (рекомендуется при толщине стенки до 3 мм);

- сварной шов выполняется комбинированным способом: корневой шов — ручной аргонодуговой сваркой неплавящимся электродом, а последующие слои — ручной дуговой сваркой покрытым электродом (целесообразен при толщине стенки трубы 4 мм и более).

| Вариант | Толщина стенки* свариваемых труб, мм | ||

| До 4 | Свыше 4 до 7 | Свыше 7 до 10 | |

| Комбинированная | Вертикальный стык | ||

| Аргонодуговая | |||

| Комбинированная | |||

| Аргонодуговая |

* При толщине стенки до 2 мм сечение стыка следует сваривать в один слой

Ручная аргонодуговая сварка неплавящимся W-электродом применяется для неповоротных стыков труб из низкоуглеродистых, низколегированных и легированных (коррозионностойких) сталей. Диаметр свариваемых труб — менее 100 мм, толщина стенки — до 10 мм.

Выбор параметров режима

Сварочный ток выбирают: при однопроходной сварке — в зависимости от толщины стенки трубы, а при многопроходной — исходя из высоты валика, которая должна составлять 2 — 2,5 мм. Сварочный ток назначают из расчета 30 — 35 А на 1 мм диаметра электрода.

Напряжение на дуге должно быть минимальным, что соответствует сварке короткой дугой.

Скорость сварки регулируют так. чтобы гарантировались проплавление кромок и формирование требуемых размеров шва.

Расход защитного газа зависит от марки свариваемой стали и токового режима (от 8 до 14 л/мин).

Присадочная проволока диаметром 1,6-2 мм выбирается но марке свариваемой стали (см. статью Сварочные материалы).

Диаметр W-электрода, мм

Диаметр присадка, мм

Сварочный ток, А

Напряжение на дуге, В

Расход газа, л/мин

Минимальные режимы по току в зависимости от марки W-электрода

Диаметр W-электрода, мм

Постоянный ток (А) полярности

Переменный ток, А

Сварку начинают сразу же после установки прихваток, которые при выполнении первого слоя нужно переплавить. В труднодоступных местах первый корневой шов можно выполнять без присадочной проволоки, если зазор и смешение кромок не превышают 0,5 мм, а притупление кромок не более 1 мм. Исключение составляют стыки труб из сталей 10 и 20, которые всегда нужно сваривать с присадкой.

Очередность наложения слоев при сварке одним сварщиком неповоротного стыка

Зажигать и гасить дугу следует на кромке трубы или на уже наложенном шве на расстоянии 20-25 мм от конца шва. Подачу аргона прекращают спустя 5-8 с после обрыва дуги.

Сварку трубопроводов из высоколегированных, особенно коррозионностойких, сталей выполняют с защитой корня шва либо подачей аргона внутрь трубы, либо применяя флюс-пасту ФП8-2.

При сварке высоколегированных сталей нужно соблюдать ряд условий:

- минимальные токовые режимы;

- короткая сварочная дуга;

- максимальная скорость сварки без перерывов и повторного нагрева одного и того же участка металла;

- избегать поперечных колебаний горелки;

- присадочную проволоку следует подавать равномерно, чтобы не создавать брызг расплавленного металла, которые, попав на основной металл, могут вызвать впоследствии очаги коррозии

На толстостенных (более 10 мм) трубопроводах диаметром более 100 мм из низкоуглеродистых и низколегированных сталей корневой шов сваривают аргонодуговым способом без остающихся подкладных колец.

Сварку следует вести обратноступенчатым способом участками длиной не более 200 мм. Высота корневого шва должна быть не менее 3 мм. При этом необходимо обеспечить плавные переходы к поверхности трубы.

Направление и очередность укладки корневого слоя

Аргонодуговую сварку используют также, когда приваривают подкладное кольцо в трубах из углеродистых и низколегированных ст алей. Кольцо плотно, но без натяга, устанавливают в трубу, оставляя зазор между кольцом и внутренней поверхностью трубы не более 1 мм. Кольцо прихватывают снаружи угловым швом длиной 15-20 мм с катетом 2.5-3 мм к трубам диаметром до 200 мм в двух местах, а большего диаметра в трех-четырех местах.

Прихватку, независимо от марки стали трубы и подкладного кольца, выполняют с присадочной проволокой Св-08Г2С диаметром 1,6-2 мм. Подкладное кольцо приваривают однослойным угловым швом с катетом 3-4 мм с тем же присадком.

Прихватку и приварку подкладного кольца делают без предварительного подогрева независимо от марки стали и толщины стенки трубы. Исключение составляют трубы из стали 15Х1М1Ф с толщиной стенки более 10 мм — конец такой трубы подогревают до 250 — 300 °С.

Преимущества и недостатки

Минусов аргонная сварка имеет немного и перечислить их не составит никакого труда:

- оборудование технически сложное, а его настройка требует определенных знаний и навыков;

- методом не смогут воспользоваться новички из-за технической сложности.

Преимущества на этом фоне выглядят куда внушительней:

- высококачественные швы;

- благодаря умеренному прогреву металла отсутствует деформация свариваемого шва;

- уникальная возможность работы с широким спектром металлов;

- допускается сваривание неоднородных заготовок;

- применение высокотемпературного режима позволяет значительно ускорить выполнение работы.

Из списка видно, что недостатки относятся к числу незначительных и решаемых проблем. В то время как преимущества обусловлены особенностями оборудования и технологий. Эксклюзивные возможности, которые нельзя получить с использованием любой иной технологии.

Виды сварочного оборудования

Для сварки аргоном применяется несколько типов оборудования:

- Ручной процесс — сварщик держит горелку и присадочный материал.

- Полуавтоматический процесс — присадочный материал и газ подаются автоматически в горелку, которую мастер ведет вдоль шва вручную.

- Полностью механизированный процесс – в рабочей области человек отсутствует, подача присадочного материала и ведение горелки осуществляется оператором дистанционно.

- Роботизированный процесс — оператор только вводит программу, а система ЧПУ исполняет ее.

Это могут быть и разнородные металлы на производстве, и стык труб в домашней системе отопления.

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.