1, 2. (Измененная редакция, Изм. № 1, 2).

3. Основные размеры сверл с промежуточными диаметрами, отличающимися от регламентируемых в стандарте, указаны в приложении.

(Введен дополнительно, Изм. № 1).

4. Центровые отверстия — по ГОСТ 14034.

Допускается изготовление сверл без центровых отверстий.

5. Размеры поводков сверл — по СТ СЭВ 198.

6. Технические требования — по ГОСТ 2034.

7. Сверла могут выполняться как с шейкой, так и без нее. Размеры шейки не регламентируются.

8. Конструктивные элементы и геометрические параметры режущих элементов сверл — по ГОСТ 4010.

ПРИЛОЖЕНИЕ

Справочное

ОСНОВНЫЕ РАЗМЕРЫ СВЕРЛ С ПРОМЕЖУТОЧНЫМИ ДИАМЕТРАМИ

Основные размеры сверл с промежуточными диаметрами, отличающимися от регламентируемых в стандарте, должны соответствовать указанным в приведенной таблице.

мм

|

d |

L |

d |

L |

||||

|

свыше |

до |

свыше |

до |

||||

|

0,24 |

0,30 |

3 |

19 |

3,35 |

3,75 |

39 |

70 |

|

0,30 |

0,38 |

4 |

19 |

3,75 |

4,25 |

43 |

75 |

|

0,38 |

0,48 |

5 |

20 |

4,25 |

4,75 |

47 |

80 |

|

0,48 |

0,53 |

6 |

22 |

4,75 |

5,30 |

52 |

86 |

|

0,53 |

0,60 |

7 |

24 |

5,30 |

6,00 |

57 |

93 |

|

0,60 |

0,67 |

8 |

26 |

6,00 |

6,70 |

63 |

101 |

|

0,67 |

0,75 |

9 |

28 |

6,70 |

7,50 |

69 |

109 |

|

0,75 |

0,85 |

10 |

30 |

7,50 |

8,50 |

75 |

117 |

|

0,85 |

0,95 |

11 |

32 |

8,50 |

9,50 |

81 |

125 |

|

0,95 |

1,06 |

12 |

34 |

9,50 |

10,60 |

87 |

133 |

|

1,06 |

1,18 |

14 |

36 |

10,60 |

11,80 |

94 |

142 |

|

1,18 |

1,32 |

16 |

38 |

11,80 |

13,20 |

101 |

151 |

|

1,32 |

1,50 |

18 |

40 |

13,20 |

14,00 |

108 |

160 |

|

1,50 |

1,70 |

20 |

43 |

14,00 |

15,00 |

114 |

169 |

|

1,70 |

1,90 |

22 |

46 |

15,00 |

16,00 |

120 |

178 |

|

1,90 |

2,12 |

24 |

49 |

16,00 |

17,00 |

125 |

185 |

|

2,12 |

2,36 |

27 |

53 |

17,00 |

18,00 |

130 |

195 |

|

2,36 |

2,65 |

30 |

57 |

18,00 |

19,00 |

135 |

200 |

|

2,65 |

3,00 |

33 |

61 |

19,00 |

20,00 |

140 |

205 |

|

3,00 |

3,35 |

36 |

65 |

20,00 |

21,20 |

145 |

210 |

Длины L и / могут изменяться в пределах одного интервала диаметров между минимальным и максимальным значениями, соответствующими приведенным в таблице для ближайшего нижнего и верхнего предела интервала.

Например, для диаметра 4,1 мм длина / может изменяться от 39 до 47 мм при номинальном значении 43 мм, а длина L может изменяться от 70 до 80 мм при номинальном значении 75 мм.

Примечание. Значения диаметров сверл, указанные в приложении, не рекомендуется использовать.

ПРИЛОЖЕНИЕ. (Введено дополнительно, Изм. № 1).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 14.10.77 № 2443

3. Стандарт полностью соответствует СТ СЭВ 273—87

4. Стандарт полностью соответствует международному стандарту ИСО 235-1—75

5. ВЗАМЕН ГОСТ 10902-64, МН 5807-65

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

|

Обозначение НТД, на который дана ссылка |

Номер пункта |

|

ГОСТ 2034-80 |

6 |

|

ГОСТ 4010-77 |

8 |

|

ГОСТ 14034-74 |

4 |

|

СТ СЭВ 198-75 |

5 |

|

СТ СЭВ 273-87 |

1 |

7. Ограничение срока действия снято Постановлением Госстандарта от 22.07.82 № 2776

8. ИЗДАНИЕ с Изменениями № 1, 2, утвержденными в июле 1982 г., апреле 1988 г. (НУС 11—82, 7-88)

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА ФРАНЦУЗСКОМ ЯЗЫКЕ

| 2.14.1 | |

| 1.12 | |

| angle au sommet | 1.41 |

| angle de coupe | 1.39 |

| angle de coupe normal | 1.40 |

| angle | 1.38 |

| angle de centrale | 1.44 |

| angle du foret | 2.91 |

| angle du chanfrein de protection | 2.10.1 |

| centrale | 1.26 |

| principale | 1.23 |

| 1.1 | |

| beс | 1.25 |

| bord d’attaque du listel ( secondaire) | 1.16 |

| chanfrein | 2.7.1, 2.14.3 |

| ( longitudinale) | 1.32 |

| 1.33 | |

| corps | 1.5 |

| 1.17 | |

| de principale | 1.42 |

| normale de principale | 1.43 |

| de | 1.31 |

| de percage | 2.12.1 |

| du foret | 1.30 |

| de | 1.13 |

| face de coupe | 1.22 |

| face de (face de principale) | 1.21 |

| foret coupe droite | 1.35 |

| foret coupe gauche | 1.36 |

| gorge | 1.6 |

| corps | 1.5 |

| goujure | 1.9 |

| largeur dе | 1.11 |

| largeur de listel | 1.15 |

| 1.10 | |

| listel | 1.14 |

| logement de tenon | 2.14.2 |

| longueur de centrale | 1.28 |

| longueur de principale | 1.29 |

| longueur | 1.8 |

| longueur totale | 1.7 |

| pas | 1.37 |

| partie active | 1.20 |

| pilote | 2.9.2 |

| pointe | 1.27 |

| profondeur du | 1.18 |

| gueue | 1.2 |

| gueue conique | 1.2.1 |

| queue cylindrique | 1.2.2 |

| queue cylindrique tenon | 1.2.3 |

| rotation | 1.34 |

| taillant | 1.24 |

| talon | 1.19 |

| tenon | 1.3, 1.4 |

Части и элементы спирального сверла.

Рис.21. Части и элементы спирального сверла.

1 — рабочая часть; 2 — режущая часть; 3 — направляющая часть; 4 — шейка;

5 — хвостовик; 6 — лапка

Режущая часть — часть сверла, заточенная на конус. Рабочая часть — часть сверла, снабженная двумя спиральными канавками. Направляющая часть — часть сверла, которая обеспечивает направление сверла в процессе резания. Хвостовик — часть сверла, служащая для закрепления сверла.

Рис.22. Основные элементы рабочей части сверла

1 — передняя поверхность; 2 — задняя поверхность; 3 — режущая кромка;

4 — ленточка; 5 — поперечная кромка

Передняя поверхность — винтовая поверхность канавки, по которой сходит стружка. Задняя поверхность — поверхность, обращенная к поверхности резания.Режущая кромка — линия, образованная пересечением передней и задней поверхностей; режущих кромок у сверла две. Ленточка — узкая полоска на цилиндрической поверхности сверла, расположенная вдоль винтовой канавки; обеспечивает сверлу направление при резании. Поперечная кромка — линия, образованная в результате пересечения обеих задних поверхностей.

Геометрия спирального сверла.

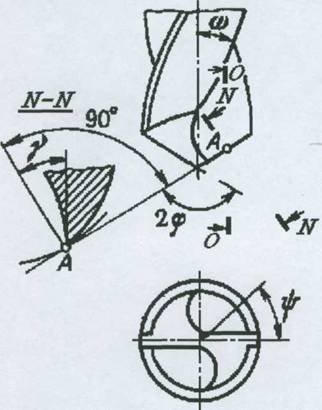

Геометрические параметры спирального сверла показаны на рис. 23.

Рис.23. Геометрия спирального сверла.

Угол 2φ (удвоенный угол в плане) между режущими кромками колеблется в широких пределах в зависимости от обрабатываемого материала. Угол наклона винтовой канавки ω определяет величину переднего угла и колеблется от 100 до 45° в зависимости от обрабатываемого материала.

Угол ψ — угол наклона поперечной режущей кромки измеряется между проекциями поперечной и главной режущей кромок на плоскость, перпендикулярную оси сверла.

Для определения геометрических параметров режущих кромок их рассматривают

1) в плоскости NN, перпендикулярной к режущей кромке;

2) в плоскости ОО, параллельной оси сверла. Передний угол γ рассматривается в плоскости NN.

Угол наклона винтовой канавки ω и задний угол α рассматриваются в

Элементы резания при сверлении.

Скоростью резания при сверлении называется окружная скорость вращения наиболее удаленной от оси сверла точки режущей кромки.

Подачей при сверлении называется перемещение сверла вдоль оси за один его оборот. Величина подачи измеряется в миллиметрах на один оборот

сверла и обозначается S мм/об . Т.к. сверло имеет две главные режущие кромки,

то подача, приходящаяся на каждую из них Sz= S/2.

Как и при точении, подачу можно измерять и в мм. за 1мин. (минутная подача)

Рис.24. Элементы резания при сверлении.

a— толщина среза в мм., измеряемая в направлении, перпендикулярном к режущей кромке;

b — ширина среза в мм., измеряемая вдоль режущей кромки;

t — глубина резания — расстояние от обрабатываемой поверхности отверстия до оси сверла t = D/2.

Фрезерование.

Фрезерование — один из высокопроизводительных и распространённых способов обработки металлов резанием.

Фреза представляет собой инструмент, имеющий несколько зубьев, причём каждый из них можно рассматривать как резец.

Рис.25 Режущая часть фрезы.

При фрезерование главное (вращательное) движение осуществляет фреза, а движение подачи — заготовка. Фрезерованием производится обработка плоскостей, пазов, фасонных поверхностей, разрезка металлов.

Геометрия фрез.

|

| Рис.26 Геометрия режущей части фрезы. |

Фреза состоит из корпуса (тела) и режущих зубьев. Она представляет собой многозубный режущий инструмент в виде тела вращения, на образующейповерхности или на торце которого расположены режущие кромки. Различают углы главной режущей кромки зуба в плоскости, нормальной к режущей комке, и углы в плоскости, нормальной к оси фрезы.

В плоскости А-А, нормальной к режущей кромке, находятся главный передний угол у и нормальный задний угол αn . В плоскости Б-Б, нормальной к оси фрезы, находятся главный задний угол α и поперечный или радиальный передний угол γ’.

Основное назначение переднего угла γ — уменьшение работы пластической деформации и работы трения по передней поверхности в процессе резания и обеспечение наивыгоднейшей стойкости режущего инструмента.

Главный задний угол α измеряется в плоскости Б-Б, перпендикулярной к оси фрезы.

Назначение заднего угла:

1. в создании условий беспрепятственного перемещения задней поверхности зуба относительно поверхности резания;

2. в уменьшении работы трения по задней поверхности зуба.

АЛФАВИТНЫЙ УКАЗАТЕЛЬ ТЕРМИНОВ НА АНГЛИЙСКОМ ЯЗЫКЕ

| axis | 1.1 |

| back taper | 1.32 |

| bevel | 2.7.1, 2.14.3 |

| body | 1.5 |

| body clearance | 1.17 |

| body clearance diameter | 1.31 |

| bore | 2.14.1 |

| chisel edge | 1.26 |

| chisel edge angle | 1.44 |

| chisel edge corner | 1.27 |

| chisel edge length | 1.28 |

| countershink angle | 2.9.2 |

| depth of body clearance | 1.18 |

| drill diameter | 1.30 |

| driving slot | 2.14.2 |

| face | 1.22 |

| flank (major flank) | 1.21 |

| flute | 1.9 |

| fluted land | 1.10 |

| flute length | 1.8 |

| heel | 1.19 |

| helix angle | 1.38 |

| land | 1.14 |

| lead of helix | 1.37 |

| leading edge of the land (minor cutting edge) | 1.16 |

| left-hand cutting drill | 1.36 |

| major cutting edge (lip) | 1.23 |

| major cutting edge (lip) length | 1.29 |

| normal clearance of the major cutting edge | 1.43 |

| normal rake | 1.40 |

| outer corner | 1.25 |

| overall length | 1.7 |

| parallel shank | 1.2.2 |

| parallel shank with tenon drive | 1.2.3 |

| pilot | 2.9.2 |

| point angle | 1.41 |

| point (cutting part) | 1.20 |

| protection angle | 2.10.1 |

| recess | 1.6 |

| right-hand cutting drill | 1.35 |

| rotation of cutting | 1.34 |

| shank | 1.2 |

| side clearance of the major cutting edge | 1.42 |

| side rake | 1.39 |

| subland diameter | 2.12.1 |

| tang | 1.3 |

| tenon | 1.4 |

| taper shank | 1.21 |

| web | 1.12 |

| web taper | 1.23 |

| web thickness | 1.13 |

| wedge | 1.24 |

| width of fluted land | 1.11 |

| width of land | 1.15 |

( 2 оценки, среднее 4.5 из 5 )

Правила хранения сверл

На рабочих местах промышленных предприятий хранение сверл осуществляется в инструментальных шкафах и тумбочках из листового металла, установленных в непосредственной близости от станка, а также на стеллажах в специальных инструментальных кладовых. Сверлильный инструмент необходимо укладывать в определенном порядке (по типам и диаметрам) в соответствующие отсеки, пеналы или чехлы. Укладка должна обеспечивать сохранность режущих кромок, а также рабочих и посадочных поверхностей. Перед помещением на хранение сверлильный инструмент очищают от металлической пыли и загрязнений, а в случае неиспользования в течение длительного времени смазывают литолом или техническим вазелином. В целях предотвращения возникновения коррозии запрещается располагать рядом с местами хранения инструмента кислотосодержащие и прочие агрессивные жидкости. В домашних мастерских инструмент должен храниться с соблюдением таких же правил. Только вместо тумбочек и шкафов здесь гораздо удобнее использовать пластиковые пеналы и специальные подставки (см. видео ниже).

Технические характеристики

- Материал изготовления – используется легированная и углеродистая сталь 9XC, а также P9 и P18. Последние относятся к категории быстрорежущих сталей и обозначаются, как HSS. Такой сплав сохраняет твердость при нагреве, а, так как сверление сопровождается сильным нагревом как материала, так и инструмента, то применение быстрорежущей стали вполне оправданно.

- Угол заточки – величина углов главных режущих кромок и поперечной определяет область применения сверла. Для оргстекла и других видов пластмасс, необходим инструмент с величиной угла при вершине равной 60–90 градусов. Угол в 60 градусов рекомендован при работе с тонким листами, в 90 – при сверлении материала с толщиной от 20 мм.

Малый угол заточки улучшает показатели теплоотвода, а, так как акриловое стекло деформируется при нагреве, то для него эта особенность сверла весьма важна. Однако такая заточка сказывается на прочности самого инструмента, а поэтому используется только при работе с нетвердыми материалами.

- Задний угол должен составлять не менее 15 градусов. При такой заточке задняя поверхность сверла скоблит материал, а не режет, что уменьшает деформацию оргстекла.

- Наконечник – в обычном случае его составляют две режущие грани с углом схождения 118–135 градусов. Выпускаются сверла, в которых за гранями снята дополнительная фаска – двойная заточка. Такой вариант уменьшает трение. Еще одно усовершенствование – двухступенчатый наконечник, обеспечивающий точное центрирование – это сверло разработано для твердых материалов.

Диаметр, длину конуса и сечение хвостовика регламентирует ГОСТ 10903-77.

Предисловие

Предисловие

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены в ГОСТ 1.0-2015 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2015 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и оВНИИИНСТРУМЕНТ» (ОАО «ВНИИИНСТРУМЕНТ») на основе собственного перевода на русский язык англоязычной версии стандарта, указанного в пункте 5

2 ВНЕСЕН Межгосударственным техническим комитетом по стандартизации МТК 95 «Инструмент»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 14 июля 2020 г. N 101-П)

За принятие проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Азербайджан | AZ | Азстандарт |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Грузия | GE | Грузстандарт |

| Казахстан | KZ | Госстандарт Республики Казахстан |

| Киргизия | KG | Кыргызстандарт |

| Молдова | MD | Молдова-Стандарт |

| Россия | RU | Росстандарт |

| Таджикистан | TJ | Таджикстандарт |

| Туркменистан | TM | Главгосслужба «Туркменстандартлары» |

| Узбекистан | UZ | Узстандарт |

| Украина | UA | Минэкономразвития Украины |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2020 г. N 1259-ст межгосударственный стандарт ГОСТ 28320-2017 (ISO 3438:2013) введен в действие в качестве национального стандарта Российской Федерации с 1 января 2019 г.

5 Настоящий стандарт является модифицированным по отношению к международному стандарту ISO 3438:2013* «Сверла спиральные двухступенчатые для отверстий под метрическую резьбу самонарезающего винта» («Subland twist drills for holes prior to tapping screw theads», MOD). ________________ * Доступ к международным и зарубежным документам, упомянутым в тексте, можно получить, обратившись в Службу поддержки пользователей. — .

Международный стандарт разработан Техническим комитетом по стандартизации ISO/TC 29 «Инструмент», подкомитетом SC 2 «Высокоскоростные режущие стальные инструменты и приспособления к ним» Международной организации по стандартизации (ISO).

При этом потребности национальных экономик стран, указанных выше, и особенности межгосударственной стандартизации учтены в дополнительных пунктах, которые выделены путем заключения их в рамки из тонких линий, а информация с объяснением причин включения этих положений приведена в дополнительном приложении ДА.

Наименование настоящего стандарта изменено относительно наименования указанного международного стандарта для приведения в соответствие с ГОСТ 1.5-2001 (подраздел 3.6).

Сопоставление структуры настоящего стандарта со структурой примененного в нем международного стандарта приведено в дополнительном приложении ДБ.

Сведения о соответствии ссылочных межгосударственных стандартов международным стандартам, использованным в качестве ссылочных в примененном международном стандарте, приведены в дополнительном приложении ДВ.

Настоящий стандарт подготовлен на основе применения ГОСТ Р 52966-2008* _______________ * Приказом Федерального агентства по техническому регулированию и метрологии от 28 сентября 2020 г. N 1259-ст ГОСТ Р 52966-2008 отменен с 1 января 2020 г.

6 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

МЕТОДЫ ИСПЫТАНИЙ

3.1. Испытания сверл на работоспособность, средний и 95%-ный периоды стойкости проводятся на сверлильных, фрезерных, токарных станках с механизированной подачей с применением вспомогательного инструмента, которые должны соответствовать установленным для них нормам точности и жесткости.

3.2. Сверла должны испытываться на образцах из стали марки 45 по ГОСТ 1050 твердостью 187 . . . 207 НВ сверлением глухих отверстий глубиной равной трем диаметрам, но не более 85 мм. Параметр шероховатости поверхности образца не должен быть более, мкм: для сверл диаметром до 2,95 мм 0,8 для сверл диаметром св. 2,95 мм 40

3.3. В качестве смазочно-охлаждающей жидкости должен применяться 5%-ный по массе раствор эмульсола в воде с расходом не менее 5 дм/мин или масляные СОЖ.

3.4. При сверлении отверстий диаметром до 1 мм поверхность заготовки допускается предварительно закернить.

3.5. Испытания сверл должны проводиться на режимах, указанных в табл.8.

Таблица 8

| Диаметр сверла, мм | Скорость резания для сверл серии, м/мин | Подача для сверл, мм/об | Количество отверстий при испытаниях на работоспособность | ||

| короткой и нормальной | длинной и удлиненной | коротких и нормальных | длинных и удлиненных | ||

| От 0,25 до 0,5 | 12 | — | 0,004 | — | 30 |

| Св. 0,5 до 0,7 | 14 | 0,006 | |||

| Св. 0,7 до 0,9 | 15 | 0,008 | |||

| Св. 0,9 до 1,1 | 20 | 16 | 0,010 | 0,008 | |

| Св. 1,1 до 1,4 | 21 | 0,015 | 0,012 | 25 | |

| Св. 1,4 до 1,8 | 18 | 0,020 | 0,015 | ||

| Св. 1,8 до 2,2 | 0,025 | 0,020 | |||

| Св. 2,2 до 2,8 | 23 | 20 | 0,030 | 0,025 | 22 |

| Св. 2,8 до 3,0 | 25 | 0,040 | 0,030 | ||

| Св. 3,0 до 5,0 | 29 | 23 | 0,100 | 0,070 | 20 |

| Св. 5,0 до 7,0 | 29 | 0,140 | 0,100 | 18 | |

| Св. 7,0 до 9,0 | 0,170 | 0,140 | |||

| Св. 9,0 до 11,0 | 28 | 22 | 0,200 | 0,170 | 15 |

| Св. 11,0 до 14,0 | 0,220 | 0,170 | |||

| Св. 14,0 до 18,0 | 0,250 | 0,200 | 12 | ||

| Св. 18,0 до 23,0 | 0,280 | 0,220 | 10 | ||

| Св. 23,0 до 30,0 | 0,320 | 0,250 | 6 | ||

| Св. 30,0 до 35,0 | 27 | 21 | 0,400 | 0,280 | 4 |

| Св. 35,0 до 45,0 | — | 0,430 | — | 4 | |

| Св. 45,0 до 60,0 | 0,560 | 3 | |||

| Св. 60,0 до 80,0 | 25 | 0,800 | 3 |

Примечания:

1. Для сверл, изготовленных из стали марки 9ХС, поправочный коэффициент на скорость резания и подачу равен 0,5.

2. При отсутствии на станке необходимых подач (мм/об), вращения (мин) допускается подбирать ближайшие и при условии, что минутная подача отличалась не более 10% от подсчитанной по данным, указанным в табл.8.

3.6. После испытаний на работоспособность на режущих кромках сверл не должно быть выкрашиваний, сколов и сверла должны быть пригодны к дальнейшей работе.

3.7. Приемочные значения среднего и 95%-ного периодов стойкости должны быть не менее указанных в табл.9.

Таблица 9

| Диаметр сверла, мм | Приемочные периоды стойкости, мин | |||

| средний | установленный | |||

| А1 | B1, B | А1 | В1, В | |

| От 0,25 до 0,5 | 8 | — | 2,3 | — |

| Св. 0,5 до 0,7 | 9 | 2,8 | ||

| Св. 0,7 до 0,9 | 12 | 3,5 | ||

| Св. 0,9 до 1,1 | 16 | 11 | 4,5 | 2,8 |

| 1,1 » 1,4 | 20 | 14 | 6,0 | 3,5 |

| 1,4 » 1,8 | 23 | 16 | 7,0 | 4,0 |

| 1,8 » 2,2 | 26 | 18 | 8,0 | 4,5 |

| 2,2 » 2,8 | 29 | 21 | 9 | 5,0 |

| 2,8 » 3,0 | 33 | 23 | 10 | 6,0 |

| 3,0 » 5,0 | 34 | 24 | 15 | 8 |

| 5,0 » 7,0 | 36 | 25 | 16 | 9 |

| 7,0 » 9,0 | 41 | 28 | 18 | 10 |

| 9,0 » 11,0 | 49 | 34 | 22 | 12 |

| 11,0 » 14,0 | 58 | 40 | 26 | 14 |

| 14,0 » 18,0 | 64 | 45 | 29 | 16 |

| 18,0 » 23,0 | 76 | 51 | 35 | 18 |

| 23,0 » 30,0 | 82 | 56 | 37 | 20 |

| Св. 30,0 до 35,0 | — | 62 | — | 22 |

| » 35,0 » 45,0 | 68 | 24 | ||

| » 45,0 » 60,0 | 74 | 25 | ||

| » 60,0 » 80,0 | 85 | 30 |

3.8. Твердость сверл контролируют на приборах по ГОСТ 23677.

3.9. Контроль внешнего вида сверл проводят визуально.

3.10. Параметры шероховатости поверхностей сверл проверяют сравнением с образцами шероховатости по ГОСТ 9378 или с образцовыми инструментами, имеющими значения параметров шероховатости поверхностей не более указанных в п.1.11 с применением лупы ЛП-1-2 по ГОСТ 25706.

3.11. При контроле параметров сверл должны применяться методы и средства контроля, погрешность которых не должна быть более: при измерении линейных размеров — значений, указанных в ГОСТ 8.051; при измерении углов — 35% значения допуска на проверяемый угол; при контроле формы и расположения поверхностей — 25% значения допуска на проверяемый параметр.

3.12. Для сверл диаметром от 3 мм допускается проводить ускоренные испытания на средний период стойкости. При проведении ускоренных испытаний пяти сверл на режимах, указанных в п.3.11, износ по задней поверхности измеряется после времени работы . Значения времени и допустимый средний износ должны быть не более указанных в табл.10.

Таблица 10

| Диаметр сверла, мм | Время испытаний сверл классов точности, мин | Средний износ, мм | |

| А1 | В1, В | ||

| От 3 до 5 | 17 | 12 | 0,18 |

| Св. 5 » 7 | 18 | 12,5 | 0,24 |

| 7 » 9 | 20,5 | 14 | 0,30 |

| 9 » 11 | 24,5 | 17 | 0,33 |

| 11 » 14 | 29 | 20 | 0,36 |

| 14 » 18 | 32 | 22,5 | 0,48 |

| 18 » 23 | 38 | 25,5 | 0,54 |

| 23 » 30 | 41 | 28 | 0,60 |

| 30 » 35 | — | 25 | 0,40 |

| 35 » 45 | — | 27 | 0,50 |

| 45 » 60 | — | 30 | 0,60 |

| 60 » 80 | — | 34 | 0,80 |

(Введен дополнительно, Изм. N 3).

Справочное приложение

После основной таблицы следует справочное приложение, где указываются основные размеры сверл, чьи диаметры отличаются от основных и относятся к промежуточным значениям. Указываются диаметры, например, свыше 0,24 до 0,3 миллиметра, длины вида l и L. Диапазон величин в указанном приложении следующие:

- Диаметры от 0,24 до 21,2 миллиметра, каждый из них находится в определенном интервале.

- Длина l может быть от 3 до 145 миллиметров.

- Вторая из указанных длин L имеет диапазон от 19 до 210 миллиметров.

Например, для диаметра 4,1 миллиметра длина l изменяется от 39 до 47 миллиметров при номинальном показателе в 44 миллиметра, а L меняется от 70 до 80 миллиметров при номинальном значении 75 миллиметров. При этом значения указанных в приложении сверлильных инструментов не рекомендуется использовать, поскольку действие стандарта распространяется на основные значения сверлильных изделий для дрелей и станков.

Как хранить и ухаживать

На долговечность деталей оказывают воздействие особенности эксплуатации и состояние самих изделий:

- Скорость резания

- Подача

- Шероховатость покрытия режущего элемента

- Качество обработки

- Применение охлаждающих составов

На срок использования бура также во многом влияют особенности его хранения и ухода. Для складирования применяются деревянные подставки, пеналы и ёмкости из оргстекла.

Любой вариант хранения должен обеспечивать защиту инструмента от налипания мусора и пыли, сколов режущих частей, их изнашивания и затупления. К приспособлениям также должен быть удобный доступ и возможность периодической очистки от загрязнений.

В итоге, особенности комплектующих для перфоратора сводятся к следующему:

- На их основные характеристики влияет тип сплавов, покрытие, цвет, вес и размер.

- Изделия различаются по назначению и форме конструкции.

- Качественные комплектующие следует приобретать у проверенных фирм, давно находящихся на рынке.

- При выборе необходимо учитывать производителя, основные характеристики, стоимость и совместимость моделей с имеющимся инструментом.

- Для продления жизни насадок требуется грамотное хранения инвентаря, регулярный уход, соблюдение правил эксплуатации.

С. 9 ГОСТ 10902-77

|

Сверла повышенной точности класса А1 |

Сверла нормальной точности классов В1 и В |

|||||||||||||||||

|

Исполнение 1 |

Исполнение 2 |

Исполнение 1 |

Исполнение 2 |

d |

L |

|||||||||||||

|

Правые |

Левые |

Правые |

Левые |

Правые |

Левые |

Правые |

Левые |

|||||||||||

|

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

Обозна чение |

Применя емость |

|||

|

2300-6411 |

2300-6412 |

2300-6811 |

2300-6812 |

2300-0230 |

2300-0504 |

2300-2511 |

2300-2661 |

15,00 |

169 |

114 |

||||||||

|

2300-6413 |

2300-6414 |

2300-6813 |

2300-6814 |

2300-0231 |

2300-0505 |

2300-2512 |

2300-2662 |

15,25 |

178 |

120 |

||||||||

|

2300-6415 |

2300-6416 |

2300-6815 |

2300-6816 |

2300-0232 |

2300-0506 |

2300-2513 |

2300-2663 |

15,40 |

||||||||||

|

2300-6417 |

2300-6418 |

2300-6817 |

2300-6818 |

2300-0233 |

2300-0507 |

2300-2514 |

2300-2664 |

15,50 |

||||||||||

|

2300-6421 |

2300-6422 |

2300-6821 |

2300-6822 |

2300-0337 |

2300-0591 |

2300-2515 |

2300-2665 |

15,75 |

||||||||||

|

2300-6423 |

2300-6424 |

2300-6823 |

2300-6824 |

2300-0234 |

2300-0508 |

2300-2516 |

2300-2666 |

16,00 |

||||||||||

|

2300-6425 |

2300-6426 |

2300-6825 |

2300-6826 |

2300-0235 |

2300-0509 |

2300-2517 |

2300-2667 |

16,25 |

184 |

125 |

||||||||

|

2300-6427 |

2300-6428 |

2300-6827 |

2300-6828 |

2300-0236 |

2300-0510 |

2300-2518 |

2300-2668 |

16,50 |

||||||||||

|

2300-6431 |

2300-6432 |

2300-6831 |

2300-6832 |

2300-0338 |

2300-0592 |

2300-2519 |

2300-2669 |

16,75 |

||||||||||

|

2300-6433 |

2300-6434 |

2300-6833 |

2300-6834 |

2300-0237 |

2300-0511 |

2300-2520 |

2300-2670 |

17,00 |

||||||||||

|

2300-6435 |

2300-6436 |

2300-6835 |

2300-6836 |

2300-0238 |

2300-0512 |

2300-2521 |

2300-2671 |

17,25 |

191 |

130 |

||||||||

|

2300-6437 |

2300-6438 |

2300-6837 |

2300-6838 |

2300-0239 |

2300-0513 |

2300-2522 |

2300-2672 |

17,40 |

||||||||||

|

2300-6441 |

2300-6442 |

2300-6841 |

2300-6842 |

2300-0240 |

2300-0514 |

2300-2523 |

2300-2673 |

17,50 |

||||||||||

|

2300-6443 |

2300-6444 |

2300-6843 |

2300-6844 |

2300-0339 |

2300-0593 |

2300-2524 |

2300-2674 |

17,75 |

||||||||||

|

2300-6445 |

2300-6446 |

2300-6845 |

2300-6846 |

2300-0241 |

2300-0515 |

2300-2525 |

2300-2675 |

18,00 |

||||||||||

|

2300-6447 |

2300-6448 |

2300-6847 |

2300-6848 |

2300-0242 |

2300-0516 |

2300-2526 |

2300-2676 |

18,25 |

198 |

135 |

||||||||

|

2300-6451 |

2300-6452 |

2300-6851 |

2300-6852 |

2300-0243 |

2300-0517 |

2300-2527 |

2300-2677 |

18,50 |

||||||||||

|

2300-6453 |

2300-6454 |

2300-6853 |

2300-6854 |

2300-0244 |

2300-0518 |

2300-2528 |

2300-2678 |

18,75 |

||||||||||

|

2300-6455 |

2300-6456 |

2300-6855 |

2300-6856 |

2300-0245 |

2300-0519 |

2300-2529 |

2300-2679 |

19,00 |

||||||||||

|

2300-6457 |

2300-6458 |

2300-6857 |

2300-6858 |

2300-0246 |

2300-0520 |

2300-2530 |

2300-2680 |

19,25 |

205 |

140 |

||||||||

|

2300-6461 |

2300-6462 |

2300-6861 |

2300-6862 |

2300-0247 |

2300-0521 |

2300-2531 |

2300-2681 |

19,40 |

||||||||||

|

2300-6463 |

2300-6464 |

2300-6863 |

2300-6864 |

2300-0248 |

2300-0522 |

2300-2532 |

2300-2682 |

19,50 |

||||||||||

|

2300-6465 |

2300-6466 |

2300-6865 |

2300-6866 |

2300-0340 |

2300-0594 |

2300-2533 |

2300-2683 |

19,75 |

||||||||||

|

2300-6467 |

2300-6468 |

2300-6867 |

2300-6868 |

2300-0249 |

2300-0523 |

2300-2534 |

2300-2684 |

20,00 |

Перовое сверло

Это сверло имеет достаточно простую и уже устаревшую конструкцию и на практике применяется достаточно редко.

Перьевые сверла бывают двух видов: односторонние и двухсторонние. Односторонними можно производить сверление только при вращении в одну сторону, а двусторонними – в обе.

Одним из основных недостатков перовых сверл является то, что они не выдерживают значительных механических нагрузок. Поэтому ими нельзя сверлить с большой скоростью резания, кроме того, они не подходят для просверливания отверстий значительных диаметров. Перьевые сверла устроены таким образом, что в процессе сверления стружка из отверстия не выводится. Подобные свёрла нередко «уводяит» в сторону, их режущие кромки быстро затупляются и изнашиваются.

Спиральные сверла

Спиральные сверла являются сейчас наиболее применяемыми и отличаются своей универсальностью. Одной из главных их характеристик является эффективное удаление стружки. Сверла этого типа имеют в своей конструкции две расположенных в виде спирали канавки. Именно по ним отводится стружка, охлаждающая жидкость, они также образуют режущие кромки.

Чаще всего спиральные сверла изготавливаются таким образом, чтобы они имели правую винтовую канавку. На специальных станках нередко применяются сверла с левой винтовой канавкой.

Все спиральные сверла специалисты подразделяют на два основных типа: с цилиндрическим хвостовиком (цилиндрические) и коническим хвостовиком (конические). Для изготовления спиральных сверл используются стали марок Р18, Р9 и 9ХС.

Нередко спиральные сверла оснащаются твердосплавными пластинками. Такой инструмент предназначается для сверления и рассверливания отверстий в закаленной стали, чугуне, мраморе, стекле. Характерным признаком спиральных серел с твердосплавными пластинами является укороченная рабочая часть, меньший угол наклона винтовой канавки, а также больший диаметр сердцевины. Эти сверла обладают высокой износостойкостью.

В тех случаях, когда сверлятся отверстия большой дины, нередко применяются сверла с внутренним охлаждением. В их конструкции наличествуют специальные отверстия, которые проходят по винтовой линии и по которым осуществляется подача охлаждающей жидкости к режущим кромкам.