Себестоимость и рынок сбыта

По себестоимости производства расходы будут складываться исходя из стоимости электроэнергии. В этом плане наиболее выгодны прессы ударного типа. С опилками на пилораме расстанутся с большим удовольствием, еще и денег могут заплатить, но ровно до тех пор, пока не поймут, что их отходы — это ваши доходы. В таком случае опилки вам будут уже продавать, но с чисто символической оплатой.

Рынок сбыта в случае с топливными брикетами вырисовывается в виде:

- владельцев загородных домов;

- туристических баз с уклоном в экологичность и минимальность вредного воздействия на природу из районов, где нет лесов и высока стоимость дров;

- собственников любых объектов, не имеющих возможности подключения газа.

Работа линии по производству пеллет

К сожалению просидев несколько часов в интернете мы не смогли найти информацию про работу оборудования на производстве пеллет. И вот получив опыт и знания, блог деревообработчика делится ценной и «вкусной» информацией со своими читателями, про работу «сердца» производства пеллетов — технологию прессования.

Итак, прессование осуществляется за счет продавливания через матрицу мелких опилок.

Опилки просыпаются на матрицу и затем вдавливаются в отверстия роликами катающимися по матрице. Количество роликов может быть разным, все зависит от производительности пресса. Выставляются ролики относительно матрицы с зазором. Принцип должен быть таким что первый ролик прокатывает опилки, второй придавливает на опилки, третий давит, четвертый пропихивает, пятый подчищает (то есть зазор каждого последующего ролика должен быть меньше к матрице чем предыдущий). Затем операция прессования роликами повторяется. Так как стружка для прессования используется подсушенная 6-15% (на каждый пресс, для каждой породы сырья подбирается индивидуально) и соответственно более жесткая чем сырая стружка, это способствует быстрому износу роликов и матрицы. Также на износ роликов пуансона и матрицы огромное влияние оказывает очень интересная технология запуска пресса, посмотреть как нужно правильно его запускать можно здесь.

При износе роликов пресса гранул уменьшаются углубления на роликах и соответственно стружка не может уже в достаточном объеме затягиваться между роликом и матрицей. Поэтому очень часто при данном износе начинает забивать пресс пеллет.

При износе роликов гранулятора, каемки становятся меньше и захват сырья на матрицу становится меньше…

При износе матрицы пресса пеллет стенки между ячейками матрицы становятся хрупкими, начинают крошится, ухудшается изготовление пеллет в качественных показателях.

На фото показан износ отверстий матрицы пресса пеллет. Увеличиваются диаметры пеллет, Матрица начинает крошиться…

Тем не менее при установке новой матрицы и новых роликов для изготовления высококачественных гранул требуется какое то время для притирки рабочих механизмов, поэтому часто на новых механизмах можно не получить желаемое качество. Выше были перечислены естественные износы матрицы и роликов.

Также существует искусственный вариант выхода из строя матрицы и роликов — попадание твердых инородных частиц (камней, металла), на рабочих механизмах образуются впадины и прессование на данных участках не происходит. Качественное прессование это когда гранулы выдавливаются из всей поверхности матрицы, а не частями.

Выдавливание гранул только из некоторых частей матрицы говорит о том что пресс настроен неправильно, причин может быть множество это и выход из строя матрицы или роликов, колебания матрицы в посадочном месте, выход из строя подшипников на роликах и т.д…

Многие интересуются температурой прессования гранул — нормальной можно считать разогретый пресс от 60 до 100 градусов по Цельсию.

Требования к производству

Для организации личного дела по производству понадобится:

- Аппараты от проверенных производителей

- Большое помещение с высокими потолками – 5-6 метров. В среднем, для налаженного производства подойдут здания 100 кв/м со свободными и просторными местами для отгрузки. В помещении должна поддерживаться сеть мощностью 380 В. Если есть сквозные ворота с противоположных сторон, то линию производства следует расположить от одной двери до другой. Это расположение снизит время обработки товара при упаковке и отгрузке товара. При наличии одной двери линия разворачивается на 180 градусов.

- Персонал с высокой квалификацией для отслеживания уровня работы механизмов. Работа на таком заводе — трудоёмкий процесс, который требует тщательного отслеживания работы механизмов, поэтому у станка должно быть минимум два человека. Они должны постоянно отслеживать оптимизацию и производительность производства.

- Дополнительный персонал. Электричество, чистота и слаженность работы – это главные составляющие бизнеса по производству пеллет. Поэтому на предприятии нужны электрик, техничка и механик.

С чего начать зарабатывать, сколько стоит мини завод и сколько потребуется времени для получения чистой прибыли?

Оборудование

Мини завод

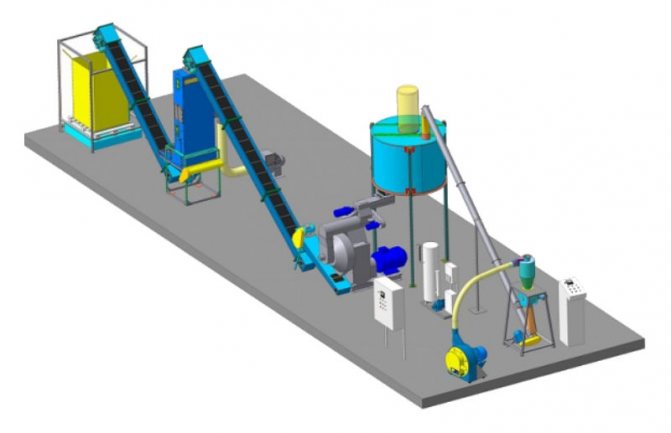

Чтобы не покупать все составляющие элементы отдельно – пресс, упаковочная линия, измельчитель и прочее, лучше выбрать мини-завод по производству пеллет. Такое оборудование имеет все необходимое для полноценного бизнеса, не требует большого количества техников и инженеров и может устанавливаться в небольшом помещении.

Средняя цена линии составляет 5 000 000 рублей. Если выбирать б/у заводы, то можно уложиться в бюджет не более 500 000 рублей.Помещение

Цех для производства, должен соответствовать ряду требований:

- площадь 150 – 200 квадратов, для цеха и складского помещения;

- высота потолков не ниже верхней точки линии + 10% (примерно 10 м);

- электролиния с возможностью подключения оборудования 380 В;

- удобный паркинг и подъездные пути.

Рабочий персонал

Для полноценного рабочего процесса по действующему законодательству, лучше организовать работу предприятия в 3 смены, без простоев. Общий штат сотрудников – 14 человек:

- директор (5 дневная рабочая неделя)- 30 тыс.руб.;

- кладовщик – 20 тыс.руб.;

- 3 руководителя смены – 60 тыс.руб.;

- рабочие – 9 человек (15000 х 9 = 135 тыс.руб.).

Итог: 14 человек с суммарным заработком в месяц – 245 000 рублей.

Сбыт продукции

Самое главное в вопросе прибыли с собственного производства – рынок сбыта. С учетом того, что пеллеты в России только начинают использоваться в сельском и частотном секторы, основной рынок сбыта осуществляется в Европу. Также есть возможность стать одним из главных производителей твердого топлива в РФ, заняв лидирующие позиции среди конкурентов, заинтересовав потребителей собственной продукцией.

Несколько вариантов сбыта пеллет:

Важные моменты

Процесс производства пеллет

Бизнес по производству пеллет может стать рентабельным, приносить ощутимую прибыль и быструю окупаемость, если правильно выбрать не только мини завод, но и сырье.

Кому это выгодно:

- Деревообрабатывающее предприятие может наладить дополнительную линию по производству пеллет, реализовывая отходы от древесины и минимизируя затраты на сбыт опилок.

- Лесные хозяйства, где есть возможность использовать сухой лес, валежник, кору и прочие продукты.

- Сельскохозяйственные предприятия, где есть возможность использовать солому, сухую траву или отсев.

Основной пеллет являются остатки древесины, а остальные составляющие могут лишь являться участниками линии, не главными, а второстепенными.

Отдельный вид деятельности также может стать прибыльным, если наладить рынок сбыта и закупки продуктов для производства пеллет. При этом нагрузка финансовая должна быть минимальной, что зависит от удаленности поставщика и налаженности рынка.

Дебет/кредит

Расчет капитальных расходов/доходов за месяц работы предприятия и его окупаемость.

Заработать с нуля в данном случае не получится. Можно воспользоваться государственной поддержкой, получить безвозмездную поддержку для малого бизнеса и взять кредит, что потребует времени и терпения. Но, если настрой действительно серьезный, то реализовать собственный план можно быстро и эффективно, став владельцем предприятия по производству пеллет в короткие сроки.Капитальные расходы (руб)

| Производственное оборудование | 5 000 000 |

| Доставка линии | 200 000 |

| Установка оборудования | 400 000 |

| Сырье | 500 000 |

| Итого | 6 100 000 |

Выручка/окупаемость

При постоянном рабочем процессе в 3 смены, с учетом перерывов на обед, выработка составляет 400 тонн в месяц. Средняя цена на 1 тонну пеллет на оптовом рынке составляет 4000 рублей. Итого, сумма выручки в месяц – 1 600 000 руб.

Для производства 1 тонны пеллет требуется 4-6 м3 щепок, древесных отходов и прочих продуктов. Также не стоит забывать об энергетических затратах (примерно 3 000 кВт в сутки).

| Затраты | Расход в сутки | Цена 1 ед | 1 смена (руб) | 1 месяц (руб) |

| Сырье для производства пеллет, (м3) | 76,6 | 300 | 23 000 | 690 000 |

| Электроэнергия, кВт/ч | 2 700 | 3,5 | 9450 | 283 500 |

| Себестоимость | 32 450 | 973 500 |

Общие расходы (за месяц)

| Зарплата | 245 000 |

| Аренда помещения | 50 000 |

| Транспортные расходы | 100 000 |

| Коммунальные платежи | 10 000 |

| Налог | 5 000 |

| Прочие | 60 000 |

Итого – 470 000 рубРасчет прибыли

| Выручка | 1 600 000 |

| Себестоимость | 973 500 |

| Валовой доход | 626 500 |

| Расходы | 470 000 |

| Чистая прибыль | 156 500 |

Окупаемость

| Чистая прибыль, руб. | 156 500 |

| Капитальные вложения, руб. | 6 100 000 |

| Окупаемость, мес. | 39 |

Расчеты представлены с учетом закупки нового оборудования и производственных работ с поставляемого материала. Если мини завод организовать на деревообрабатывающем предприятии, то окупаемость составит 5-6 месяцев!!

Другие способы использования опилок

При ведении пеллетного бизнеса, так или иначе, остаются отходы в виде опилок, которые нельзя высушить да и для прессовки они не подходят. Сразу же возникает вопрос об их выбрасывании.

Для того чтобы получить брикет, требуется смешать опилки с водой либо клеящим веществом и сформировать брикет.

Для этого занятия больше подойдет гидравлический пресс, который также можно изготовить при помощи советов в интернете. Отличие домашних и фабричных брикетов заключается в том, что на производстве они прочно склеиваются благодаря воздействию огромного давления, но достигнуть такого дома невозможно, именно поэтому используется клей.

Плотность подобных изделий довольно низка, точно так же, как и их энергия, получаемая при сгорании. Если спрессовать и просушить их на улице, то вы сможете получить недорогой и некачественный материал, который можно использовать в качестве топлива для печи.

О качественных показателях пеллет

Сегодня в России отсутствует единый ГОСТ на пеллеты, большинство ориентируются на DIN, очень хорошая статья с всеми DIN на пеллеты у нас тут.

Качество изготавливаемых гранул зависит от многих факторов, как технологических так и технических. К основным качественным показателям пеллет в процессе производства можно отнести:

Длину готовых гранул Короткие пеллеты (низкого качества, возможно получение из за несоответствия влажности, износа рабочих механизмов, крупной стружки)

Длинные пеллеты (нормальная длина пеллет 1,5-5 см)

Технология пеллет особое внимание уделяет и прочности с целостностью гранул (окатыш не должен быть рыхлым, не должен быть порваным)

Процент отсева при прессовании (данный параметр должен постоянно отслеживаться технологом, при большом проценте отсева значительно снижается производительность линии, увеличиваются затраты на производство пилетов)

Также последнее время особое внимание стало уделяться слому или срезу гранулы. А вот что бывает если мы не используем обрезку гранул

При этом длина всех пеллет разная и образуется много отсева

А вот что бывает если мы не используем обрезку гранул. При этом длина всех пеллет разная и образуется много отсева.

Все качественные показатели гранул между собой взаимосвязаны. И как правило при несоблюдении каких то технологических параметров (влажность, давление, фракционный состав) сразу снижаются все качественные показатели окатышей (так ласково их называют в Европе).

Качество пеллет зависит от:

- Правильно выбранной влажности сырья (окатыши со стружки повышенной влажности будут иметь больший объем чем гранулы со стружки пониженной и средней влажности при одинаковой массе)

- От фракционного состава сырья (чем крупнее стружка тем труднее ее спрессовать, при этом готовый окатыш с крупной стружкой может рассыпаться из за восстановления формы спрессованной стружки)

- От породы сырья (хвойные пеллеты получаются более качественные чем из пород лиственной древесины)

- От износа матрицы и роликов (при износе стружка не прессуется а накатывается на матрицу)

- От правильно настроенных зазоров между роликами и матрицей.

- От диаметра прессуемых пеллет (чем меньше диаметр пеллет тем лучше качество пеллет при одинаковых условиях прессования)

Этапы производства

Не важно, на предприятии или дома вы изготавливаете пеллеты. Технология производства не меняется

Она состоит из тех же этапов.

Этап первый: дробление.

Этап второй: сушка сырья. Необходимо добиться снижения уровня влажности до 12 процентов.

Этап третий: измельчение сырья на более мелкие фракции.

Этап четвертый: водоподготовка. После предыдущего этапа может получиться так, что уровень влаги в сырье упадет до 8 процентов. Путем подмешивания воды достигается оптимальный показатель в 12 процентов.

Этап пятый: прессование. На выходе мы получаем знакомые уже нам гранулы.

Этап шестой: охлаждение. После прессования пеллеты нагреваются, и их нужно охладить и просушить.

Этап седьмой: просеивание гранул, удаление некондиции и упаковка продукции.

Виды пеллет

Для производства пеллет, как уже было сказано выше, используются различные отходы:

- древесные опилки и стружка;

- кора, ветки деревьев, сухие листья и хвоя;

- солома;

- пшеничная, рисовая и гречишная шелуха;

- лузга подсолнечника;

- мелкие фракции торфа и угля;

- бумага и картон.

Пеллеты производятся из отходов деревообрабатывающей и сельскохозяйственной промышленностей

Если сравнивать пеллеты, изготовленные из разных материалов, по степени их энергоэффективности и уровню зольности, то наиболее качественными являются те, которые сделаны из отходов переработки древесины – опилок и стружки. Следует иметь в виду, что наличие в опилочной массе посторонних примесей (таких, например, как древесная кора и листья) снижает качественные характеристики пеллет.

Предлагаемые на отечественном рынке топливные брикеты делятся на два основных сорта, каждый из которых отличается определенными качественными характеристиками. Частные потребители используют пеллеты преимущественно первого сорта, представляющие собой гранулы диаметром 4–8 мм, изготавливаемые из очищенных от посторонних примесей древесных отходов. При сгорании топливных брикетов, в результате которого они выделяют 4,7 кВт тепловой энергии в час, остается не более 1,5 % золы. Использоваться такие пеллеты могут как по своему прямому назначению – для обогрева жилых помещений, так и в качестве наполнителя для кошачьих туалетов.

Пеллеты высшего сорта отличаются светло-желтым или даже абсолютно белым цветом

Пеллеты промышленного сорта, имеющие диаметр до 12 мм, изготавливаются из сырья, которое может содержать в своем составе старую и низкосортную древесину, кору, листья и др. Тепловая производительность гранул данного сорта, зольность которых находится в интервале 1,5–5 %, не превышает 4 кВт. С учетом невысокой энергоэффективности использовать пеллеты данного сорта целесообразно только в котлах промышленного назначения.

Индустриальные пеллеты серо-коричневого цвета из-за большого содержания коры и других примесей

Качество сырья (в частности, его плотность и уровень влажности) оказывают влияние и на выход готовой продукции – топливных гранул. Так, если для пеллет используются опилки и стружка, влажность которых находится в интервале 6–13 %, то для изготовления одной тонны брикетов потребуется порядка 2,3 плотных кубических метра сырьевой массы, что составляет примерно 1,15 тонны в массовом выражении. Соответственно, если плотность исходного материала будет меньше, а влажность выше, то для производства пеллет его потребуется больше.

Требования к производству пеллет

Так как производство пеллет является полностью экологически чистым, то в целом к нему не предъявляется каких-то особенных требований. Однако необходимо будет соблюсти требования пожарной безопасности. Вряд ли нужно объяснять, что древесный материал, используемый в качестве сырья, легко горит, и в связи с этим он должен храниться в особых условиях.

В цеху, где расположена паллетная линия, должны иметься огнетушители и автоматическая система пожаротушения. Их использование позволит быстро прекратить распространение огня в случае, если возгорание все-таки произошло. Кроме того, имеет смысл отделить зону, где находится производство пеллет, если она находится под одной крышей с основным деревообрабатывающим производством.

Имеются и некоторые нюансы с подведением воды и отведением сточных вод. Дело в том, что оборудование для производства пеллет работает с использованием достаточно большого количества воды. В связи с этим имеет смысл заранее позаботиться о подведении к линии достаточно мощного водопровода и решить вопрос о сливе сточных вод.

Организационный план

Первоначальным этапом является составление бизнес-плана, который определяется глубоким анализом рентабельности производства для каждого индивидуального случая. Основными составляющими анализа являются:

- Уровень конкуренции в регионе производства/сбыта готовой продукции.

- Ближайшее местонахождение источников сырья для производства.

- Наличие потенциальной клиентской базы.

Размер инвестирования для открытия и запуска бизнеса составляет примерно около трёх миллионов рублей. Инвестирование распределится на следующие пункты:

- Производственный завод для средних объёмов изготовления пеллет – 1500000 рублей.

- Грузовое транспортное средство – 700000 рублей.

- Подготовительные работы производственного и офисного помещений – 300000 рублей.

- Рекламные услуги – 50000 рублей.

- Регистрация предпринимательства, а также иные материальные расходы – 100000 рублей.

Важным фактором успешности бизнеса является определение будущих каналов сбыта и наиболее близкое расположение производственной площадки к сырьевым объектам. Средняя стоимость оптовой продажи 1 тонны гранул составляет 6000 рублей, а чистая прибыль от данного объёма — около 4000 рублей. Таким образом, при небольшом производстве пеллет объёмом 60 тонн и средних показателях реализации (около 70%) ежемесячная прибыль составит около 150000 рублей. Окупаемости инвестируемых денежных средств, при средних показателях, можно достигнуть за 18 месяцев.

Регистрация и лицензирование бизнеса

В первую очередь необходимо пройти регистрацию в качестве индивидуального предпринимателя или ООО. Стоит отметить, что при регистрации ООО предусмотрена упрощённая система налогообложения. В общероссийском классификаторе видов экономической деятельности для производства пеллет требуется выбрать код:

Код ОКВЭД 16.29.15 — Производство топливных гранул и брикетов из отходов деревопереработки.

При открытии бизнеса по изготовлению пеллет нужно руководствоваться следующими нормативными актами РФ:

- Письмо ФТ РФ №06-73/44165 от 14.12.2006 года.

- Постановление Правительства №442 от 17.07.2003 года «О трансграничном перемещении опасных отходов».

- ENPLUS — европейская система сертификации.

Для возможности сбыта предприниматель должен пройти сертификацию продукции.

Подбор помещения и персонала

Производственное помещение должно обладать следующими характеристиками:

- Общая площадь составляет не менее 170 квадратных метров, в которую входит цех и складское помещение.

- Высота потолков составляет 10 метров.

- Электрическая сеть – 380 Вольт.

- Наличие удобной территории для загрузочных и разгрузочных мероприятий.

Стоимость аренды производственного помещения определяется ценовой политикой конкретного региона, а также отдалённостью от центра города. Благодаря размещению производства за чертой города или на территории промзоны, можно значительно снизить стоимость аренды. При выборе расположения необходимо руководствоваться приближенностью объектов, поставляющих сырьё для производства – чем ближе поставщик, тем менее затратной является доставка сырья, а также затрачиваемое время на изготовление продукции.

Изготовление пеллет является непрерывным процессом и нуждается в наличии нескольких рабочих смен. Персонал включает в себя следующих сотрудников:

- Директор производства.

- Бухгалтер.

- Менеджеры по продажам – требуемое количество сотрудников определяется объёмом производимой продукции.

- Старшие смены – в среднем понадобится 3 сотрудника на данную должность.

- Рабочие – около 6 работников.

Из чего и как делают пеллеты

Изготовление прессованных брусков проходит без химических добавок, что делает производство пеллет из опилок экологически чистым. Это такие же дрова, но спрессованные в компактный размер в виде гранул для транспортировки и отопления.

Опилки гомогенизируются: измельчаются и перемешиваются, пока не получится однородная масса. Далее она подается в специальный шнековый пресс — гранулятор. Он спрессовывает и придает форму. Имеет специальные отверстия. Работает по принципу мясорубки.

Благодаря такой предварительной переработке опилок гранулы отдают намного больше тепла, чем обычные дрова. В процессе прессования и при температурной обработке горючесть пеллетов возрастает в несколько раз.

Для склеивания компонентов используется лигнин — природный компонент древесины. Он под воздействием определенной температуры соединяет составляющие пеллетов.

Приём и очистка опила

При использовании в качестве сырья для пеллетов опила стоит обратить внимание на ряд особенностей роликового конвейера, доставляющего сырьё до сепаратора. Так, цельнолитая рабочая поверхность конвейерной ленты с шевронным рифлением позволяет исключить отрыв шевронов и транспортировать насыпной груз под наклоном до 30°, а приводной и пассивный барабаны имеют конструкцию типа «беличье колесо», чтобы сырьё не забивалось между лентой и барабаном

Так, цельнолитая рабочая поверхность конвейерной ленты с шевронным рифлением позволяет исключить отрыв шевронов и транспортировать насыпной груз под наклоном до 30°, а приводной и пассивный барабаны имеют конструкцию типа «беличье колесо», чтобы сырьё не забивалось между лентой и барабаном.

Сепаратор опила предназначен для удаления крупных посторонних включений размером более 25×25 мм, встречающихся в массе сырья, для защиты технологического оборудования от повреждений. Мелкая фракция выгружается на роликовый конвейер и поступает в приёмный бункер шнекового транспортёра, который необходим для обеспечения равномерной подачи сырья и предотвращения подсоса воздуха в сушильный барабан. Скорость подачи регулируется изменением частоты вращения вала шнека с помощью частотного преобразователя, установленного в пульте управления.

Оборудование для производства пеллет

Прежде всего, следует понимать, что производство пеллет требует наличия большого помещения. По сути, бизнес по производству пеллет – это мини завод. Поэтому площадь должна соответствовать.

Оборудование для производства пеллет

Оборудование для производства пеллет

Приобретение

Оборудование для производства пеллет поставляют специализированные фирмы-производители. Более того, эти компании занимаются профессиональной установкой, и гарантийным обслуживанием. Современное оборудования для производства гранулированного продукта из натурального сырья работает на разных приводах. Например, это может быть дизельное оборудование или работающее на электричестве. У некоторых оборудование работает от тракторного вала. Производство гранул – это линейное оборудование.

Линия по производству гранул обойдется в 2000000 рублей. В комплект оборудования должны входить следующие механизмы:

- Измельчитель или щепорез. Такой механизм будет стоить – от 20000 рублей.

- Механизм формирования гранул. Он может стоить до 1000000 рублей.

- Оборудования для охлаждения готовых гранул. Его цена доходит до 500000 рублей.

- Отдельно придется приобретать сушилку для сырья. Ее цена может варьироваться от 1500000 до 2500000 рублей.

Установка

Установка оборудования для производства пеллет зависит от типа двигателя, который используется для ее работы. Если это электрический двигатель, то потребуется стационарная установка. Дизельный двигатель делает установку мобильной. Более того, такое оборудование можно использовать, как на пилораме, так и в мебельном бизнесе.

Прежде всего, некоторые предприниматели экономят средства и время. Они используют вал трактора для работы гранулятора. Правда, это очень маленький гранулятор. Однако, для тех, кто нашел постоянный сбыт, это удобный вариант. Более того, экономия на электричестве. Такой вид бизнеса для тех, кто живет в отдаленных районах. Люди занимаются производством пеллет в домашних условиях.

Тем не менее, для некоторых бизнесменов слишком мало производить топливо, удобрение или наполнитель для туалетов кошек в маленьких объемах. Им требуется масштаб. Линии промышленного производства пеллет имеют очень высокую цену. Для производства гранул до 1000 кг в час потребуется оборудование ценой в 130000-135000$. Свыше 2000 кг в час – от 200000$.

Прежде всего такие производства выгодно организовывать в местах переработки древесины. Более того, правительства регионов, специализирующихся на этом виде деятельности, будут способствовать бизнесмену. Это дополнительное количество рабочих мест. Также существуют программы помощи малому бизнесу.

Часто в районах, занимающихся переработкой древесины, работы нет. Но дополнительный завод по производству гранул привлечь людей из других регионов. Также, бюджет муниципалитета будет иметь постоянные поступления. Сегодня это очень приветствуется. Более того, о районе и заводе расскажут в средствах массовой информации. Нередко вокруг таких производств образуются моно-города.

Станки и линии для производства гранул

Топливные пеллеты своими руками можно изготавливать на мини-грануляторах или производственных линиях. Мини-грануляторы оснащаются дизельным двигателем или электромотором. Первый можно перемещать, что очень удобно для изготовления гранул прямо на лесопилке. Второй очень габаритен и устанавливается стационарно. Максимальная производительность мини-гранулятора составляет 250 кг готовой продукции в час.

Основное оборудование пеллетного производства:

- измельчитель-щепорез;

- сушилка для сырья;

- пресс — гранулятор;

- охладитель;

- транспортер.

Измельчители

Могут быть дисковыми или барабанного типа. Барабанные измельчители используются на крупных производствах, второе их название щепорезы. Они могут работать со стволами толщиной до 30 см. Бревно подается по транспортеру в барабан с несколькими ножами. Во время вращения бревно разрезается, щепа подается на транспортер. Размер щепы 5 — 30 мм.

Дисковые измельчители подходят для работы с ветками разного диаметра и отходами древесины. Могут быть в форме прицепа или стационарного устройства. Ножи в таком щепорезе крепятся на диск и отрезают куски древесины.

Сушилки

При производстве топливных пеллет используются аэродинамические или барабанные сушилки. Аэродинамические работают с частицами до 3 мм диаметром. Используются на крупных производствах, в комплект входит теплогенератор.

Барабанные сушилки высушивают сырье крупной фракции:

- опилки;

- древесная щепка;

- торф;

- навоз;

- камыш;

- травяную массу.

Сушилка состоит из барабана, печи, контроллера температуры, вентилятора, воздушной завесы и щита управления. Рабочая температура в оборудовании барабанного типа может достигать 800 градусов Цельсия.

Грануляторы

Все оборудование для грануляции делится по производительности. Прессы с эффективностью в час менее 300 кг обычно оснащаются плоской матрицей и двигателем до 30 киловатт. Двигатель пресса может быть дизельным или электрическим.

Прессы с эффективностью более 300 кг в час оснащаются матрицами цилиндрического типа, максимальная производительность их составляет 3,5 тысячи килограммов гранул в час. Работают такие мощные прессы только на электромоторах.

Охладители

противоточный охладитель

Финальная стадия изготовления гранул своими руками — охлаждение. На производстве используются противоточные и жалюзийные охладители, различные по производительности. В жалюзийном оборудовании через щели в боковых стенках на гранулы выдувается поток воздуха. Как только охладительная емкость заполняется, срабатывает датчик и останавливается привод сортировки, двигающий транспортер. Производительность жалюзийных охладителей составляет до 2 тонн в час.

Противоточные охладители более мощные — до 20 тонн в час. Они представляют собой бункер охлаждения, механизм выгрузки, шлюза с электроприводом и воронки. Воздух попадает в бункер снизу через выгружную воронку. Заполнение бункера контролируется датчиками.

Упаковочные машины и транспортеры

Готовые гранулы насыпаются в мешки определенной емкости, которые запаиваются или зашиваются. Процесс происходит автоматически под наблюдением оператора.

Сырье и готовая продукция перемещается по цеху ленточными или шнековыми транспортерами. Шнековые меньше пылят, но работают медленнее ленточных.

Подробно об эффективности использования пеллет и их производстве в видеоролике:

Плюсы топливных гранул

Прежде чем запускать производство древесных пеллет, давайте оценим все плюсы этого альтернативного источника тепла. Итак, в чем их преимущество:

- по сравнению с обычными дровами у гранул выше теплоотдача;

- для хранения небольших пеллет не требуется много места;

- гранулы не подвержены самовозгоранию, поэтому вы будете спокойны насчет пожарной безопасности;

- в плане экологии данный вид топлива абсолютно нетоксичен, в нем не содержатся вредные примеси, клей или смолы;

- сжигание гранул сопровождается меньшим образованием углекислого газа, да и золы получается гораздо меньше (в отличие от угля);

- стоимость отопления ниже, как, собственно, и расход гранул.

Кроме того, транспортировка мешков с пеллетами не доставляет особых проблем.

Технология производства пеллет из опилок

Для того, чтобы мелкие древесные частицы успешно спрессовались в гранулу, необходимо соблюсти несколько условий:

- Опил нужно качественно измельчать – до однородной фракции длиной до 3 мм.

- Сырье должно иметь степень влажности от 12 до 14%

. Опилки с содержанием влаги более 15% мало пригодны для получения гранулы. Для удаления лишней влаги сырье сушат в барабанной установке.

- Прессование должно проходить при высокой температуре и давлении. Это необходимо для выделения лигинина – естественного связывающего вещества, которое содержится в древесине. Наилучшие условия создает промышленный гранулятор.

- После выхода из прессовочной камеры раскаленные гранулы требуют принудительного охлаждения.

Топливные гранулы высокого качества имеют лоснящуюся гладкую поверхность с минимумом трещин, их трудно раскрошить или сломать. Такие пеллеты лучше переносят транспортировку до конечного потребителя.

Гранулирование опилок и стружки имеет ряд преимуществ:

- Это материал с мелкой фракцией, поэтому в технологической линии не требуется рубительная машина для измельчения крупных кусков древесины. Это экономит средства заводчику.

- Стружка и опил, получаемые при производстве погонажных изделий, клееного бруса и других изделий, проходящих через сушильные камеры, имеют уровень влажности 12-14 %, поэтому на линии не требуется дорогостоящий сушильный комплекс.

- Обычно такой материал содержит меньше чужеродных примесей (песок, земля, кора), поэтому готовые гранулы отличаются низкой зольностью, а значит, они выше качеством.

Выводы

Мы рассмотрели чертежи трех самых простых грануляторов которые подойдут для домашних условий. Как я уже сказал они идут в порядке увеличения своей производительности от малой до наибольшей.

Бытовые грануляторы своими руками более предпочтительнее делать для изготовления комбикорма, для древесины все же рекомендуется покупать. Но я не возражаю что в некоторых случаях самодельные крепче покупных.

Если же вы все таки хотите делать пресс для опилок, то нужно позаботиться чтобы все его элементы обладали повышенной прочностью.

В большинстве случаев, это не является возможным без сушки. К чему я это говорю, а чтобы не получилось что вы пару месяцев делали пресс, а он у вас не прессует опилки. Как сушить опилки можно прочитать в статье по этой ссылке.

Но давайте я все таки кратенько скажу что существует несколько способов сушить сырье для окатышей.

Первый это сушка в сушильном барабане. Преимущества данного процесса это:

- Небольшая занимаемая площадь;

- Стабильность процесса;

- Хорошая производительность.

На фото промышленный сушильный.

Второй способ это сушка измельченной древесины в трубе сушилки, ее преимущества это простота конструкции, ее гораздо проще сделать если у вас есть материалы и навыки сварщика. К недостаткам можно отнести большую занимаемую площадь.