Валы и шпиндели, их назначение и применение

Главная » Статьи » Профессионально о металлообработке » Металлорежущие станки

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

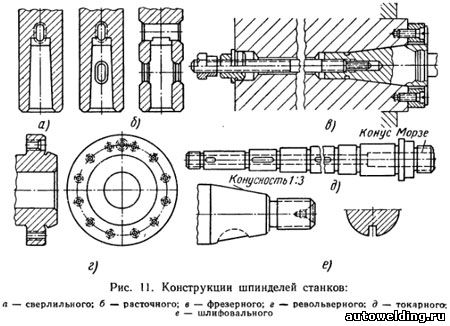

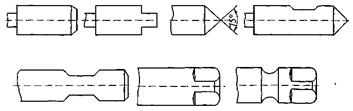

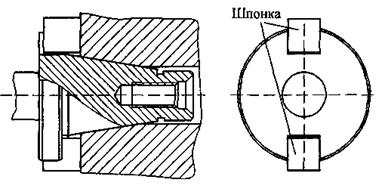

Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 10). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 10, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 10, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы и шпиндели осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков. Шпиндели сверлильных, расточных и некоторых других станков, кроме вращательного движения, осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение.

Помимо необходимости соблюдения условий прочности к шпинделям и валам предъявляют и другие требования.

1. Шпиндели и валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах.

2. Высокая точность шпинделей должна быть строго регламентирована как для шеек под подшипники, так и для мест посадок зубчатых колес. Допуски на неточность движения шпинделей регламентированы ГОСТом.

3. Шпиндели и валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам шпинделей и валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей.

4. Шпиндели и валы должны быть виброустойчивы. Это требование предъявляется к шпинделям скоростных станков, особенно предназначенных для выполнения отделочных операций.

Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены шпиндели и валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

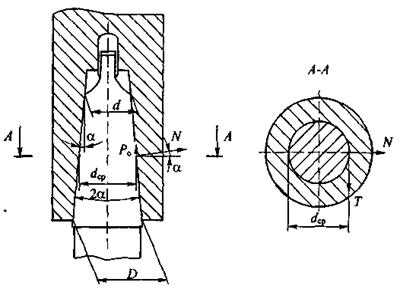

Для возможности закрепления инструмента или приспособления на переднем конце шпинделя формы и размеры последнего стандартизованы. На рис. 11 показаны передние концы шпинделей ряда станков. Для шпинделей, работающих в подшипниках качения, применяют сталь 45 и 40Х с закалкой и отпуском до НВ 230—260, сталь 40Х при твердости НВ 230—260. Для шпинделей, работающих в подшипниках скольжения, применяют сталь 20Х с последующей цементацией (на глубину 0,8—1,0 мм), закалкой и отпуском до HRC 56—62.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Рассматривая особенности шпинделя станка скоростного типа следует уделить внимание тому, что его предназначение заключается в срезании небольшого слоя металла с поверхности заготовки. Ключевыми особенностями подобного процесса можно назвать следующее:

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Применение, конструкция и принцип действия сверлильных станков

Сверлильные станки позволяют создавать в деталях из различных материалов сквозные или глухие отверстия. Выполняются эти технологические операции при помощи такого режущего инструмента, как сверло, за счет которого и обеспечивается снятие стружки с обрабатываемого материала.

Большинство аппаратов данного типа составляют промышленные сверлильные станки. Количество моделей для бытового использования, отличающихся значительно меньшей функциональностью по сравнению с профессиональными устройствами, незначительно. Между тем именно на примере простой конструкции бытовых моделей удобнее всего знакомиться с принципом работы сверлильного станка и его базовыми элементами.

Малогабаритный бытовой сверлильный станок

Бытовая модель – это, как правило, настольный сверлильный станок, который отличается компактными габаритами и устанавливается на поверхности верстака или на любом другом возвышении, которое обеспечивает удобство его использования. В подавляющем большинстве случаев это вертикально-сверлильный станок, устройство которого является наиболее типичным для оборудования подобного назначения.

Базовыми элементами сверлильного станка, используемого как в домашних, так и в бытовых условиях, выступают:

- шпиндельная бабка, в которой монтируется рабочий патрон, служащий для фиксации режущего инструмента;

- сверлильная головка, конструкция которой включает в себя шпиндельную бабку, приводной электрический двигатель и ременную передачу;

- несущая стойка-колонна, на которой монтируется сверлильная головка оборудования;

- массивная опорная плита, изготовленная методом литья из стали или чугуна (она выполняет две функции: служит надежным основанием для станка и используется для закрепления вертикальной стойки оборудования).

Основные узлы сверлильного станка

Технологические операции, для которых предназначен вертикальный сверлильный станок, выполняются за счет двух движений шпинделя: основного и вспомогательного. Первое движение – это вращение шпиндельного узла, а второе – его перемещение в вертикальном направлении. Свое название вертикально-сверлильный станок как раз и получил за то, что его шпиндель совершает движение подачи в вертикальном направлении. За выполнение такого движения отвечает специальная ручка-штурвал, расположенная на боковой части корпуса аппарата.

Основные узлы, из которых состоит токарный станок по металлу

Любой токарный станок по металлу включает в себя основные конструктивные узлы и элементы.

Станина

Основной и самый крупный элемент, на котором крепятся все остальные детали. Это неподвижная деталь, представляющая собой две параллельные стенки, неподвижно соединенные между собой поперечинами. Станина имеет ножки-тумбы, в которых хранится инструмент.

Верхние рейки служат направляющими, по которым двигаются суппорт токарного станка и задняя бабка. Они могут быть плоского и призматического вида. Направляющие выполнены строго параллельно друг другу.

Передняя бабка

Эта деталь по-другому может называться шпиндельная бабка. Внутри нее находятся следующие детали:

- шпиндель;

- подшипники (два);

- шкив;

- коробка скоростей.

Передняя бабка поддерживает заготовку и придает ей вращение.

Шпиндель

Шпиндель является основной деталью передней бабки. Он представляет собой металлический вал конусообразной формы. В нем фиксируются различные инструменты, оправки и другие приспособления.

Шпиндель токарного станка, шейка и подшипники должны быть гладкими, чисто отшлифованными, без люфтов, потому что это влияет на качество расточки деталей. Шпиндель имеет резьбу, а в некоторых станках еще и специальную канавку для того, чтобы патрон самопроизвольно не открутился.

Механизм поперечной и продольной подачи

Суппорт может двигаться вдоль и поперек, благодаря механизму подачи. Направление задает трензель, находящийся в корпусе передней бабки. Снаружи станка есть рукоятки, которыми можно изменять направление и амплитуду движения суппорта.

Важно!

Суппорт

Суппорт – это характерный элемент любого токарного станка, с помощью которого осуществляется перемещение режущего инструмента в продольном, поперечном и наклонном направлении. Продольное движение по салазкам станины производит каретка, поперечное совершает верхняя часть суппорта. Резцедержатели (одно или многоместные) устанавливаются в верхнюю часть суппорта.

Фартук

За корпусом фартука находятся механизмы, связывающие суппорт с зубчатой рейкой и ходовым винтом. Управление фартуком вынесено на корпус станка, что упрощает регулировку хода суппорта.

Задняя бабка

В заднюю бабку закрепляется деталь на шпинделе, поэтому этот элемент подвижный. Деталь состоит из двух частей: нижней – плиты и верхней – держателя шпинделя. Задняя бабка токарного станка движется по станине и может быть зафиксирована в любом месте благодаря рычажной рукоятке. Конус задней бабки называется пиноль. В нем крепится инструмент или приспособление. Также задняя бабка служит второй опорой при обработке длинных деталей.

Каретка

Каретка предназначена для продольного движения суппорта по салазкам станины. От ее исправности зависит свободное движение этого элемента.

Вал

Вал вращения шпинделя имеет две ручки включения. При среднем положении ручек он выключен. Положение вверх – вал вращается против часовой стрелки (рабочее движение), положение вниз – вал вращается по часовой стрелке (обратное движение).

Разновидности и конструктивные особенности

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Токарно-револьверный станок и операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов);

класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П; - число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Что использовать для настольных станков

Если вам необходимо оснастить настольный станок с ЧПУ подходящим шпинделем, сейчас доступно несколько довольно привлекательных вариантов. Выбирать устройство вам.

Ручные граверы. Стоит такое устройство от 500 рублей. Особых сильных качеств не имеет, но если вам предстоит выполнить ремонт или фрезеровку мягких материалов с небольшими фрезами, то этот агрегат вполне подойдет для оснащения станка с вертикальным шпинделем. Недостатки — это небольшая скорость вращения и незначительная мощность. Бормашины. Работают очень тихо, оснащаются надежным фиксатором для патрона. При малых оборотах двигателя крутящий момент почти не меняется. Это обеспечивает серьезное превосходство устройства перед гравером. Шпиндель от двигателей DC. При мощности 0,4 кВт обеспечивают крутящий момент в 12000 оборотов за минуту. Выполнять различный ремонт, фрезерные работы с таким шпинделем удобно, поскольку обеспечивается слабое биение, работает агрегат тихо. Плюс цанга выполнена по широко используемому стандарту. Но есть недостатки — незначительные показатели мощности, сильный нагрев, который вынуждает искать эффективное охлаждение

Для работы устройство потребует отдельный источник питания, к чему также важно быть готовым. Выбирая шпиндель, ориентируйтесь на его качество и соответствие станку, на котором вы собираетесь использовать данный элемент

Выбирая шпиндель, ориентируйтесь на его качество и соответствие станку, на котором вы собираетесь использовать данный элемент.

Особенности конструкции шпинделя

Ключевой конструктивной особенностью шпинделя любого типа является использование в конструкции опорных подшипников, удерживающих вал в рабочем положении (горизонтальном или вертикальном) и предотвращающих его радиальное биение. Дешёвые шпиндели комплектуются, как правило, самыми простыми подшипниками качения. Узлы, к которым предъявляются жёсткие требования по минимизации радиальных биений, оснащаются гидродинамическими подшипниками скольжения. В высокоскоростных прецизионных станках применяются гидростатические и магнитные опоры, обеспечивающие осевые отклонения не более 0,5 мкм. Такие подшипники используются сегодня в большинстве машин с ЧПУ.

Другая особенность конструкции шпинделя состоит в наличии собственной системы охлаждения. Поскольку шпиндель механически непосредственно сопряжён с обрабатываемой заготовкой или инструментом, то выделяемое в процессе металлообработки тепло поглощается зажимным устройством и валом, что вызывает температурные деформации компонентов шпинделя. Этот эффект предотвращает смазочно-охлаждающая жидкость, омывающая специальные технологические полости внутри шпинделя, за счёт чего устраняются условия возникновения деформаций.

Как производится регулировка и ремонт шпинделя

Обкатка или регулировка шпинделя, осуществляют следующим образом: нужно выполнить пять циклов каждый по двадцать минут. При этом необходимо делать перерывы между циклами по примерно две минуты.

Если же режимы работы были нарушены, а также если воздух в помещении, где выполняются работы, был сильно загрязнён пылью и грязью, то трущиеся поверхности достаточно быстро приходят в негодность, смазка, которая заливается ещё при производстве и должна служить на протяжении всего срока работ, начинает терять свои свойства.

Из-за этого трения начинает вызывать сильное повышение температуры и подшипники, после некоторого времени такой работы, приходят в негодность и больше не могут выполнять возложенные на них функции.

Чтобы избежать такого печального развития событий, нужно при первых признаках перегрева, а также при появлении вибраций и необычных звуков, шпиндельного узла немедленно прекратить работу с заготовкой и в срочном порядке произвести техническое обслуживание шпинделя. Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Классификация технологической оснастки

Заводы технологического оснащения предлагают широкий спектр продукции. В среднем, к элементам этого вида продукции относится порядка пятнадцати тысяч элементов.

Все элементы технологической оснастки предназначены для различных цехов на промышленных предприятиях, для маленьких мастерских, для применения в народном хозяйстве и быту.

Классификация технологической оснастки бывает самая разная. Она осуществляется посредством выбора одного параметра для сравнения разных наименований позиций. Все виды данной продукции имеют свои особенности и специфику. Также они должны быть выполнены в соответствии со всеми требованиями нормативной документации и при этом отвечать необходимым показателям качества, в частности надежности и безопасности.

Используется следующая классификация технологической оснастки по виду назначения :

- Для установки деталей. Этот тип один из самых применяемых на производствах. Он включает в себя различные патроны типа кулачковых и цанговых, тиски разнообразных видов строения и размеров, сверлильные приспособления, всевозможные прихваты и т.п.

- Для монтажа режущих инструментов. К этому типу относятся патроны, которые применяются для резки в специальных инструментах. Также большое количество резцедержателей, переходных втулок и прочее. Приспособления такого плана пользуются большим спросом на предприятиях промышленного производства.

- Для установки измерительных инструментов. Этот тип включает в себя весь спектр штативов установочных плит, устройства для измерения горцевого и осевого биения, а также различные виды элементов для измерительных устройств .

- Вспомогательная оснастка. Этот тип характеризуется обилием различных поворотных столов, упоров, накладных и вспомогательных плит. Большой интерес вызывают разнообразные приспособления для работы с заготовками и их установкой.

Выбор вида зависит от многих факторов. В частности, от специфики предприятия и особенностей рабочих процессов в цехах.

В зависимости от степени внедрения модернизированных решений классификация технологической оснастки имеет три категории:

Ручные приспособления являются часто применяемым в народном хозяйстве вид технологической оснастки. Его установка осуществляется путем применения мускульной силы рабочего персонала.

Для механизированных приспособлений технологической оснастки характерна установка заготовки рабочим. Закрепление осуществляется с помощью гидравлического или пневматического силового устройства.

Автоматизированные приспособления используются на больших промышленных предприятиях. Их установка осуществляется посредством различных роботов-манипуляторов.

По степени применения существует следующая классификация технологической оснастки:

- Универсальные приспособления: общего назначения и универсально-сборные.

- Специальные приспособления.

На ежегодной выставке «Металлообработка» будет представлена технологическая оснастка от заводов производителей. Спрос на эту продукцию вызван ее универсальностью эксплуатации на всех предприятиях отечественной промышленности и в быту.

голоса

Рейтинг статьи

Способы крепления режущего инструмента на станках

По способу крепления на станках все инструменты делятся на стержневые, насадные и концевые (хвостовые). У стержневых инструментов крепежная часть представляет собой стержень круглого, прямоугольного или квадратного сечений, выполненный заодно с корпусом и закрепляемый в суппорте станка.

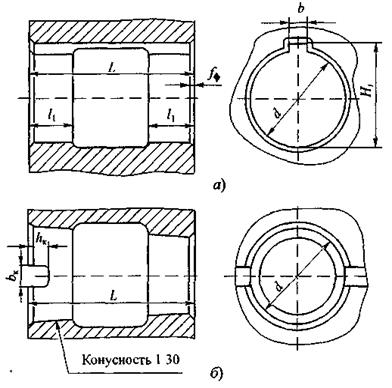

У насадных инструментов в корпусе имеются отверстия цилиндрической или конической формы (рис 3.1), с помощью которых инструменты насаживаются на оправки. Сами же инструменты представляют собой тела вращения, на цилиндрической или конической поверхности которых находятся режущие зубья. Цилиндрические посадочные отверстия диаметрами

,

Более точную посадку обеспечивают конические отверстия с конусностью 1:30 (рис. 3.1,,б), используемые, например, у разверток и зенкеров. Чтобы не ослаблять стенки корпуса инструмента, шпоночные пазы, служащие для передачи крутящего момента, выполняют на торце корпуса.

С обоих торцов цилиндрических и конических посадочных отверстий снимают фаски

Диаметры оправок для насадных инструментов определяют расчетом из условия допустимой прочности на кручение и изгиб.

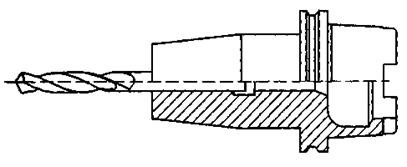

Концевые инструменты изготавливают с цилиндрическими или коническими хвостовиками, которые входят в отверстия шпинделей станков непосредственно или через переходные втулки, оправки и патроны.

Рис. 3.1. Крепежная часть насадных режущих инструментов с цилиндрическим (а) и коническим (б) отверстиями

Достоинствами цилиндрических хвостовиков (рис. 3.2) являются: простота при высокой точности изготовления, возможность регулирования вылета инструмента в осевом направлении. Недостаток — наличие зазора при подвижной посадке. Для передачи крутящего момента некоторые типы хвостовиков имеют поводки в виде квадратов, лысок или вырезов для крепления винтами. Гладкие цилиндрические хвостовики применяют у инструментов малых диаметров, закрепляемых в цанговых или кулачковых патронах.

Лучшее центрирование с посадкой без зазора обеспечивает крепление с помощью конических хвостовиков. Чаще всего используют самотормозящиеся хвостовики типа Морзе (№ 0. 6) и метрические с конусностью 1:20 (угол конуса

Рис. 3.2. Типы цилиндрических хвостовиков режущих инструментов

Рис. 3.3. Конические хвостовики Морзе:

а, б — типы; в — схема выбивания клином конического хвостовика из шпинделя станка

На рис. 3.3 показаны конические хвостовики с лапкой (рис. 3.3, а) и затяжкой (рис. 3.3, б) в гнезде болтом. При этом следует иметь в виду, что лапка не должна передавать крутящий момент, а предназначена только для «выбивания» инструмента из гнезда с помощью клина (рис. 3.3, в). Для увеличения силы трения хвостовики обычно термически не обрабатывают за исключением лапки, которую закаливают для предохранения от смятия. Чтобы не повредить клином центровое отверстие, торец лапки обрабатывают по радиусу.

Крутящий момент, передаваемый конусом, можно определить из расчетной схемы (рис. 3.4). Здесь касательная составляющая силы трения на поверхности конуса

где

—

Рис. 3.4. Расчетная схема для определения крутящего момента, передаваемого коническим хвостовиком (2а

Для уменьшения габаритов хвостовиков в некоторых инструментах используют укороченные хвостовики Морзе (№ 1. 4) с сохранением наибольшего диаметра

Широкое применение у быстросменных инструментов нашли также хвостовики (рис. 3.5) с конусностью 7:24 (

Рис. 3.5. Конический хвостовик с конусностью 7:24

В настоящее время разработан ГОСТ Р 51547-2000 на полые конические хвостовики типа

( , .

У всех концевых инструментов на торцах предусматривают центровые отверстия, необходимые для их изготовления и переточки. Они, как правило, имеют предохранительные выточки или фаски, так как при повреждении конической опорной поверхности центровых отверстий увеличивается биение режущих кромок. У инструментов малых диаметров вместо отверстий делают прямые конусы.

Рис. 3.6. Крепление по «горячей» посадке сверла в патроне типа

Контрольные вопросы

- Классификация инструментов по способу крепления на станках

- Базирование насадных инструментов

- Сравнение цилиндрических и конических хвостовиков

Источник