Режущий инструмент токарного станка

Режущим инструментов является часть оборудования, которая применяется для формирования поверхностей путем отделения лишнего слоя материала от заготовки.

- Резец. Лезвие для обработки вращательными и поступательными движениями, при этом движение может осуществляться в нескольких направлениях. Резцы бывают расточные, резьбовые, подрезные, фасонные, отрезные и канавочные.

- Фреза. Инструмент с лезвием, производящий вращательные движения без смены радиуса. Обеспечивает одно движение подачи с направлением, не совпадающим с осью вращения.

- Осевой инструмент. Осуществляет вращение и движение подачи, которое происходит вдоль оси. К осевым инструментам относится сверло, зенкер, развертка, зенковка, цековка, метчик и плашка.

- Протяжка. Инструмент с множеством лезвий, предназначенный для формирования детали с помощью вращательных и поступательных движений при отсутствии подачи.

- Ножовочное полотно. Полоса с множеством зубьев-лезвий, используемая для прорезания и отрезания пазов.

- Шевер. Приспособление для чистовой обработки колес с зубьями. Существуют червячные и реечные шеверы.

По способу крепления инструменты бывают насадными и хвостовыми. По форме делят на дисковые, конические, цилиндрические и пластинчатые.

Разряды токарей

С ростом профессиональной подготовки токарь может подтверждать свои умения сдает экзаменов для перехода в следующий разряд, чем выше разряд, тем больших теоретических знаний необходимо специалисту и, тем более, тонкое владение инструментов он должен демонстрировать

- токарь 2-го разряда владеет навыками работы на универсальных станках, с деталями 12-14 квалитета;

- токарь 3-го разряда подтвердил навыки по наладке универсальных станков, работы с плазмотроном, заточке резцов, готов обрабатывать детали 7-10 квалитета;

- токарь 4-го разряда выполняет плазменно-механическую обработку, управляет санками с тремя и более суппортами, нарезает двухзаходные резьбы;

- токарь 5-го разряда обрабатывает сложные детали до 6-7 квалитета точности, обрабатывать высоколегированные стали и накатывать многозаходные резьбы;

- токарь 6 разряда высшая ступень профессионального мастерства, специалист работает с 5 квалитетом и может выполнять настройку тонкого инструмента, с несколькими сопряженными поверхностями.

Сдача экзаменов для перехода от разряда к разряду разделена периодом не менее года.

Последний шестой разряд свидетельствует о весьма высокой подготовке в теоретической части, практических навыках обработки деталей и настройке станков. Заработная плата такого специалиста может превышать оплату профессионального инженера.

И иногда от специалиста с уникальными токарными навыками может полностью зависеть производственный процесс на предприятии. Сдача экзаменов по специальности токарное дело открыта во многих профессиональных обучающих центрах, обычно для экзамена потребуется дополнительно пройти обучающий курс и оплатить переподготовку и сам экзамен.

Кто такой токарь?

Токарь – специалист, работающий на токарном станке, с помощью которого он осуществляет механическую обработку деталей из разных твердых материалов (металла, дерева, пластмассы и т.д.) согласно чертежам и технической документации. Профессия является одной из специализаций станочника.

Название профессии произошло от праславянского točiti (точить) и буквально означает «вытачивающий». Своими истоками профессия уходит в глубокую древность, когда человек понял, что из металла или дерева можно выточить любую нужную ему деталь. В Древнем Риме для этих целей использовали прообраз современных токарных станков — ось, которую вращали двое рабочих. На ось насаживали заготовку и в момент вращения приставляли режущий инструмент, придавая таким образом деталям более-менее правильную форму. С тех пор утекло немало воды, прошли века, а суть практически не поменялась: процесс все тот же, а вот станки и детали усложнились в сотни, если не в тысячи раз.

Работает на станках, как металлообрабатывающих, так и деревообрабатывающих. Стало быть, его специализация связана с технологией обработки. Специалист этого дела обтачивает, делает нарезку и калибрует детали после первичной обработки заготовки.

Специализация токаря зависит от вида токарного станка и работ, которые он выполняет:

- токарь-револьверщик – изготавливает и обрабатывает детали из калиброванного прутка;

- токарь-заточник – производит калибровку и конечную обработку деталей;

- токарь-карусельщик – точит фланцы, необходимые для соединения труб и трубопроводов;

- токарь-расточник – грубо говоря, обрабатывает детали и заготовки, нуждающиеся в увеличении внутренних полостей;

- токарь-универсал – станочник широкого профиля, объединяющий в себе все остальные специализации.

Помимо непосредственной работы на станках, токарь должен работать с заготовками, выбирать лучшие и выбраковывать их, готовить рабочее место и убирать его после окончания трудового дня.

Основные виды токарных работ по металлу

Современные токарные станки позволяют выполнять с обрабатываемой заготовкой различные переходы, которые можно подразделить на внешние и внутренние. Внешние операции изменяют наружный диаметр заготовки, а внутренние операции изменяют внутренниё её размеры. Каждый из последующих переходов точения определяется типом используемого режущего инструмента фрезы и траекторией движения этого инструмента, обеспечивающей съём металла.

При классической токарной обработке внешнего контура однолезвийный металлорежущий инструмент перемещается в осевом направлении вдоль наружной поверхности заготовки, удаляя материал и формируя различные элементы: ступеньки, конусы, фаски и т.п. Эти элементы обычно обрабатываются при небольшой радиальной подаче инструмента. Возможно несколько проходов резца, пока не будут достигнуты значения конечного диаметра, установленные требованиями чертежа.

Специфическими переходами при точении металлов считаются:

- Торцевание – процесс получения гладкой ровной поверхности на одном из торцов заготовки. Торец может быть получен за один или несколько проходов, в зависимости от осевой глубины резания.

- Обработка канавок, для чего резец перемещается с радиальной подачей, образуя канавку, ширина которой соответствует ширине инструмента. Для формирования канавок различной геометрии можно использовать специальные инструменты.

- Отрезка – переход, для выполнения которого резец перемещается при радиальной подаче до тех пор, пока не достигнет центра или внутреннего диаметра заготовки.

-

Нарезание наружной резьбы, для чего резец (обычно с заострённым под углом 60

концом) перемещают в осевом и радиальном направлениях, формируя резьбу на внешней поверхности. Резьба может быть нарезана с определёнными длиной и шагом, причём для её формирования может потребоваться несколько проходов.

Внутренние операции:

- Сверление, при котором сверло внедряется в заготовку в осевом направлении, получая отверстие диаметром, равным диаметру инструмента.

- Растачивание, когда производят увеличение диаметра ранее полученного отверстия. При растачивании получают также различные внутренние элементы — ступеньки, конусы, фаски и т.п. Растачивание обычно выполняется после сверления.

- Развёртка – посредством этого перехода, как и при растачивании, увеличивают существующее отверстие. В отличие от развёртывания, здесь удаляется минимальное количество материала с целью получения более гладкой внутренней поверхности.

- Нарезание внутренней резьбы, которое выполняется метчиком, при его осевой подаче. В существующем отверстии обычно просверливается отверстие, диаметр которого равен диаметру заходной части метчика.

Токарная обработка металла предполагает и иные, специализированные переходы, использующие вращение заготовки.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Строение токарного станка

Универсальный центровой токарный станок является самым распространенным токарным станком. Название токарного станка происходит от двух точек, между которыми по центру зажимается заготовка.

Конструктивные элементы токарного станка можно разделить на 5 основных групп:

- Станина в виде массивного литого основания;

- Передняя и задняя бабки;

- Устройство подачи;

- Продольный или поперечный саппорт;

- Набор сменных шестерней;

- Коробка передач.

Станина токарного станка

Это основная часть токарного станка, она имеет форму балки и изготовлена, как правило, из серого чугуна. Станина должна быть достаточно жесткой и прочной, чтобы выдерживать вес других частей токарного станка, не гнуться и выдерживать силы, возникающие при токарной обработке.

- Станина токарного станка обычно устанавливается на двух корпусных ножках.

- Левая ножка в основном скрывает двигатель и коробку передач, правая служит ящиком для инструментов.

- Вверху станины есть направляющая для опоры и задней бабки.

- Устройство подачи скользит по внешним направляющим поверхностям, а задняя бабка — по внутренним направляющим поверхностям.

Из-за возможных повреждений на нее не ставят инструменты, полуфабрикаты, для этого предусмотрены отсеки для хранения.

Передняя бабка токарного станка

Это полый вал, установленный в подшипниках, конструктивно выбранных для предотвращения изгиба шпинделя и поддержания давления, создаваемого во время обработки.

- Передний и задний коренные подшипники (скользящие) воспринимают давление перпендикулярно оси шпинделя.

- Эти давления также называются радиальными давлениями.

- Давление в направлении оси шпинделя (осевое давление) воспринимается подшипником качения.

- Шпиндель и бабка не должны вибрировать во время работы.

Правый конец шпинделя выступает из передней бабки и имеет на внешнем конце резьбу, к которой прикручен зажим для зажима заготовки. Основная часть бабки — шпиндель.

Шпиндель

Шпиндель приводится в движение двигателем, который, как уже упоминалось, установлен в левой стойке токарного станка. На валу двигателя имеется ведущий шкив с канавками для приводных ремней, передающих движение на ведомый шкив и на редуктор.

- Коробка передач имеет несколько передач, и перемещение скользящих шестерен изменяет передачи и, следовательно, скорость ведущего шкива.

- Движение от ведущего шкива передается широким плоским ремнем на шкив в передней бабке.

- Шкив закреплен на корпусе, установленном на двух шарикоподшипниках.

Шпиндель свободно проходит через корпус и может быть соединен с ним с помощью муфты или шаблона шестерни.

Устройство подачи

Во время токарной обработки нож перемещается вручную или механически, в радиальном и осевом направлении относительно заготовки. Подающее устройство приводится в движение валом и сменными шестернями. Движение передается на шестерни в редукторе подачи.

Переключение передач изменяет скорость подачи ножа при повороте.

- В подающем механизме шестерни разделены на три группы I, II, III. В части I шестерни переключаются путем перемещения скользящих шестерен с помощью маховика.

- В части II представлена шестерня Нортона, которая приводится в движение промежуточным валом, на котором закреплена широкая шестерня, с которой шестерня постоянно находится в зацеплении, установленная на поворотном рычаге.

Кроме того, широкое применение находит обработанная древесина. Вы можете оборудовать или дополнить его обычным мебельным производством, он также послужит практичным аксессуаром в интерьере и экстерьере.

Оборудование и инструментарий

Технология токарных работ предусматривает использование специального оборудования – токарные станки. С их помощью производятся детали, форма которых является телом качения. В современном производстве используют семь основных видов токарных станков:

- токарно-револьверные – предназначены для изготовления мелких деталей в больших количествах; комплектуются револьверной головкой, позволяющей быстро менять режущий инструмент, перенастраивать оборудование на другой вид работы;

- токарно-винторезные – отличаются возможностью совмещения высокой скорости вращения патрона с продольным перемещением инструмента; используются для крупносерийного и массового производства;

- токарно-карусельные – универсальные станки с планшайбой и станиной больших размеров;

- токарно-фрезерные – универсальное оборудование для индивидуального, массового и серийного производства деталей со сложной формой;

- токарные автоматы – станки с большим числом шпинделей, предназначенные для изготовления деталей со сложной геометрией многопрофильных поверхностей;

- лоботокарные станки – специализированная техника для работы с лобовыми поверхностями; используются для поштучного производства деталей, а также для мелких серий.

Работая на токарном станке, используют различный инструментарий:

- разного рода резцы;

- сверла;

- метчики;

- зенкеры;

- плашки;

- развертки;

- резьбонарезные головки.

Основные принципы токарной обработки

Для начинающих токарное дело кажется темным лесом, полным непонятных терминов. Хотя на самом деле суть процесса токарного точения довольно проста. Главный инструмент токаря — это станок в котором зажатая деталь вращается на высокой скорости, а режущий элемент производит обрабатывающие процессы по дереву, металлу или пластику.

Обрабатываться могут самые различные материалы. Наиболее востребованным материалом в токарном деле безусловно является сталь.

Но исторически все начиналось с обработки дерева, 12 еще действующих токарных станков Петра Первого до сих пор сохранились в коллекции Эрмитажа. Русский царь увлекался ремеслами, но токарная обработка деревянных и металлических деталей была его любимым занятием.

Современные станки, конечно, гораздо сложнее первых деревянных образцов. Но базовый принцип сохраняется, несмотря на появление электрического двигателя вместо ручного привода и многократное увеличение в размерах.

Токарный станок состоит из нескольких базовых элементов:

- станина, на которую крепятся все остальные элементы;

- передняя бабка с двигателем и шпинделем для фиксации детали;

- суппорт движущийся по направляющим в станине, с расположенным на нем резцом;

- задняя бабка с фиксатором габаритных деталей.

Деталь зажимается, привод сообщает ей вращение и, регулируя положения режущего или фрезеровочного инструмента, производится обработка материала.

Устройство токарного станка

Стандартные токарные операции, которые применяются и в металлообработке, и в обработке дерева это:

- точение сфер, конусных и цилиндрических заготовок;

- торцевание;

- нарезка канавок, внутри и снаружи деталей;

- отрезание;

- центровка;

- сверловка;

- нарезка резьбы, снаружи и изнутри;

- зенкерование.

Каждая операция требует специальный инструмент, который подбирают в соответствии с материалом, требуемой точностью обработки и конструктивных особенностей станка.

Как установить и настроить токарный станок

Сперва необходимо выбрать подходящее место. Это должен быть первый этаж (либо следует заблаговременно использовать укрепленные потолочные перекрытия). Пол может быть земляным или бетонным. Само помещение должно иметь:

- ● хорошую вентиляцию;

- ● яркое освещение;

- ● меры по пожарной безопасности.

При работе с крупногабаритными элементами следует оснастить рабочее место подъемным механизмом, а также подъездной дорожкой – часто устанавливают рельсы. Для небольших деталей необходимо оборудовать отдельную тумбу для их размещения. Также понадобится зона для инструментов.

Толщина и тип фундамента зависит от массы оборудования. Основание может быть местным (заливка небольшого бетонного слоя непосредственно под станину) или общим, когда требуются стяжки и болты.

Настройка агрегата должна проводиться специалистами. Без уверенности в работоспособности и безопасности изделия включение не рекомендуется. не только занимается реализацией профессионального оборудования для металлообработки, но и производит настройку всех важных систем.

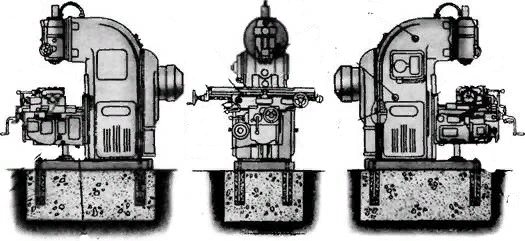

На данном изображении показана установка аппарата на бетонном полу:

Разновидности станков для обработки дерева

Для обработки древесины допустимо использовать металлорежущий станок. Предварительно следует убрать масляные подтеки, чтобы к ним не прилипали опилки, закрыть все щели, отверстия, ведущие к мотору (если таковые имеются).

Техника безопасности

Приступать к выполнению работ можно только в защитной спецодежде.

- Нельзя подходить к инструменту с распущенными длинными волосами, висящими украшениями.

- Перед включением агрегата необходимо проверять заземление.

- Эксплуатация механизма возможна только после проверки состояния оборудования, тестирования холостого хода.

- Нужно надежно фиксировать заготовку для избежания ее срыва.

- Технология точения древесины на токарном станке не подразумевает силовых воздействий на деталь. Все движения должны быть плавными, осуществляться только на полном ходу вала.

- Нельзя передавать предметы через работающий станок.

- Нельзя прикасаться к работающим механизмам.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

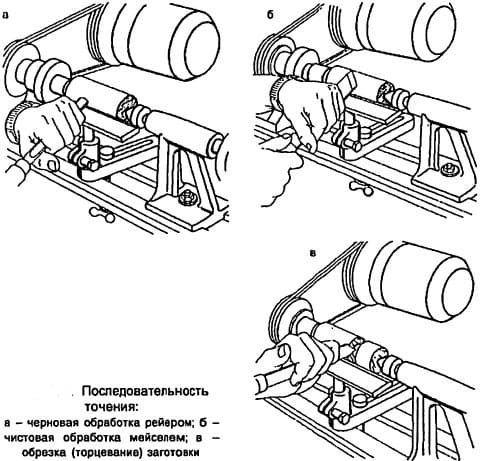

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

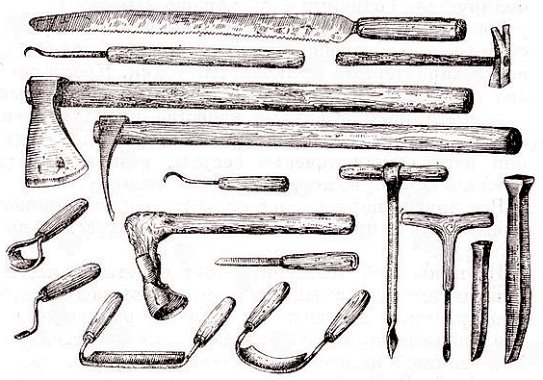

От железного века к эпохе новых способов металлообработки

Железный век пришел на смену бронзовому, и стал для человечества переходным периодом к открытию и началу повсеместного использования новых приемов обработки металлов. Люди уже дано освоили ковку, а теперь и примитивное литье металлических изделий, хотя эти способы не позволяли изготавливать все необходимые в быту и нужные для созидательной трудовой деятельности предметы.

Даже проблема чрезмерной мягкости железа при помощи многократного отжига и обогащения его углеродом была успешно решена – сначала некоторыми отдельными народами, а затем, с течением времени, этот способ распространился по всему миру. Однако для получения более совершенных изделий нужно было научиться делать в железных предметах отверстия. Частично эта проблема решалась в процессе литья, но этим способом было невозможно обеспечить точные отверстия небольшого размера.

Даже проблема чрезмерной мягкости железа при помощи многократного отжига и обогащения его углеродом была успешно решена – сначала некоторыми отдельными народами, а затем, с течением времени, этот способ распространился по всему миру. Однако для получения более совершенных изделий нужно было научиться делать в железных предметах отверстия. Частично эта проблема решалась в процессе литья, но этим способом было невозможно обеспечить точные отверстия небольшого размера.

Сверлить камень научились еще в Древнем Египте. Высеченные из кремня первобытные сверла успешно справлялись с этой задачей, но для сверления отверстий в металле они не годились. Намного позднее сверла в виде острого пера стали изготавливать способом ковки. Первобытное приспособление для сверления отверстий напоминало современный коловорот, который для большей эффективности утяжелялся мешками с песком. Но металлические спиральные сверла, частично напоминающие современные, научились изготавливать методом ковки только в Средние века.

Кроме сверления отверстий, в процессе изготовления металлических предметов нужно было научиться чисто обрабатывать их поверхность, которая после литья в простейшие формы редко получалась достаточно гладкой. Прогресс неуклонно подталкивал людей к необходимости обработки металлических заготовок при помощи режущих инструментов, изготовленных из более твердого металла. Но до появления способов обработки вращаю

щихся металлических деталей при помощи резца должно было пройти немало времени. Хотя начальные прототипы токарных станков, на которых можно было обрабатывать — пока только деревянные детали, существовали уже тогда.

Режущий инструмент

Инструмент, который требуется для токарной обработки, обычно представляет собой цельные или составные резцы прямоугольной формы. Вставки составного инструмента могут различаться по размеру и форме, но обычно имеют форму квадрата, треугольника или ромба. Инструмент вставляются в посадочное место суппорта станка и подаются к вращающейся заготовка для резки. Режущий инструмент классифицируется по:

- Углу вылета резца – от 0 до 800;

- Форме рабочего торца –квадратный или заострённый;

- Направлению перемещения с суппортом – право- или левосторонние;

- Материалу режущей кромки – стальной или твердосплавный.

Кроме резцов, в качестве рабочего инструмента токарных станков используют свёрла, фрезы, метчики, развёртки и т.п.

Фрезы, в частности, представляют собой цилиндрические многоточечные режущие инструменты с острыми зубьями, расположенными снаружи. Промежутки между зубьями называются канавками и позволяют стружке сходить с обрабатываемой заготовки. Зубья могут быть прямыми или спиральными; наличие угла наклона спирали вдоль стороны фрезы, но чаще они расположены по спирали. Угол наклона спирали снижает нагрузку на зубья за счет перераспределения сил. Чем больше зубьев, тем лучше качество полученной поверхности.

Все режущие инструменты, используемые при токарной обработке, могут быть изготовлены из инструментальных сталей или твёрдых сплавов. Критериями выбора являются твёрдость, ударная вязкость и износостойкость инструмента.

Первый социальный заказ: оружие, сельскохозяйственные орудия и украшения

Найденные археологами предметы, изготовленные из бронзы, меди и золота, свидетельствуют о значительно возросшем к 13-11 векам до нашей эры уровне навыков и приемов работы древних людей с металлами. А обнаруженные при раскопках следы медных и оловянных рудников того периода – о существовании достаточно полного и совершенного комплекса добычи нужных металлов и их последующей обработки. Описывая данный период, историки смело употребляют современные термины – «металлургия», «импорт меди и бронзы», и это говорит о подлинном расцвете производства металлов и торговли между образовавшимися в то же время городами – государствами, и плотно заселенными провинциями.

Основными металлическими изделиями, востребованными обществом в конце бронзового века, были инструменты для обработки земли, дерева и камня, разнообразное оружие и украшения. Многократно возросший уровень знаний и практических навыков работы с металлами заложил основы дальнейшего развития металлургии и начала использования железа. Считается, что более мягкий, чем бронза, и подверженный ржавлению металл, люди начали использовать, так как почти опустошили найденные ими месторождения олова. Железная руда встречается намного чаще. Это и послужило отправной точкой совершенствования способов добычи железа, изготовления из него и последующего закаливания всех необходимых предметов.

Работы, выполняемые на токарных станках

На токарном оборудовании производятся детали типа тел вращения:

- втулки;

- шкивы;

- валы;

- кольца;

- зубчатые колеса;

- гайки;

- муфты, прочее.

Для этого проводится механическая обработка разных поверхностей, вытачиваются канавки, выполняется сверление, зенкерование, растачивание, нарезание резьбы, прочее. Рассмотрим особенности основных видов работ на токарном станке.

Обтачивание цилиндрических поверхностей

Чтобы обрабатывать гладкие цилиндрические поверхности используют проходные резцы (черновые и чистовые) в два приема. Изначально работают черновым (Рис.1), выполняя грубое обтачивание.

Рис.1. Виды резцов, а – прямые, б – отогнутые, в – исполнение Чекалина

После черновой обработки, поверхность имеет высокую шероховатость и крупные риски. Чтобы их удалить пользуются чистовыми резцами (Рис.2).

Рис.2. Виды резцов, а – нормальный, б – с широкой кромкой, в – отогнутый, конструкция Колесова

Нормальные чистовые резцы используются при точении с малой подачей и небольшой глубиной срезания слоя металла. Инструмент с широкой кромкой используется для больших подач и позволяет получить гладкую поверхность.

Подрезание торцов, уступов

Для подрезания используется специальный инструмент – подрезной резец (Рис.3).

Рис.3. Подрезание в центрах, а – подрезной резец, б – подрезание торца с полуцентром

Подрезной инструмент используется для точения детали в центрах, если нужно выполнить обработку торца полностью, в заднюю бабку станка нужно вставить полуцентр и таким способом выполнить точение.

Когда заготовку фиксируют в патроне только одним концом, то для обработки торца можно пользоваться проходным отогнутым резцом. Для выполнения этой процедуры, а также для протачивания уступов применяются подрезные резцы упорного типа. Этот инструмент может работать с продольной и поперечной подачей (Рис.4).

Рис.4. Подрезание торцов разным резцом, а – проходным отогнутым, б – подрезным упорным

Подрезая торцы, нужно следить, чтобы вершина режущей кромки располагалась на уровне центров. Инструмент, размещенный выше или ниже центров, оставит на торце сплошной неподрезанный выступ.

Проточка канавок

Работы, выполняемые на токарных станках по вытачиванию канавок, проводятся с помощью прорезных резцов, кромка которых и воспроизводит форму нужной канавки. Поскольку обычно ширина канавки небольшая, нужны резцы с узкой кромкой, из-за чего она получается достаточно хрупкой. Чтобы увеличить точность работы такими резцами высоту их головок делают больше их ширины в несколько раз.

Вытачивают канавки также и отрезными резцами, которые имеют головку большей длины. Длину головки выбирают, исходя из размеров будущей детали, она должна быть на 50% больше величины ее диаметра.

Рис.5. Резцы подрезного и отрезного типа

Устанавливая резчик (отрезной, прорезной) на станок, нужно соблюдать точность монтажа. Перекос при монтаже приведет к тому, что резец будет тереться о стенки вытачиваемой канавки – это приведет к изготовлению бракованных деталей и поломке режущей кромки.

Вытачивая узкие канавки, делается один проход, а для широких канавок выполняется несколько проходов.

Вытачивание конусов

Если на детали нужно сделать наружный или внутренний конус пользуются следующим приемом. Заготовка крепится в патроне станка, верхняя часть суппорта поворачивается на угол, величина которого равна половине значения угла при вершине конуса. Выполняют протачивание заготовки, смещая инструмент посредством верхних салазок суппорта. Этот способ больше подходит для вытачивания конических элементов небольшой длины.

Рис.6. Вытачивание конусов при поперечном смещении заднего центра

Если нужно выточить длинный или пологий конус, то смещают задний центр. Для этого задняя бабка станка передвигается от себя /к себе на необходимое расстояние. Когда заготовка зафиксирована в центрах таким образом, что широкая область конуса находится у передней бабки станка, то заднюю бабку нужно смещать от себя и наоборот.

Принципы токарной обработки

Технология токарных работ по металлу предполагает использование специальных станков и режущего инструмента (резцы, сверла, развертки и др.), посредством которого с детали снимается слой металла требуемой величины. Токарная обработка выполняется за счет сочетания двух движений: главного (вращение заготовки, закрепленной в патроне или планшайбе) и движения подачи, совершаемого инструментом при обработке деталей до заданных параметров их размера, формы и качества поверхности.

За счет того, что существует множество приемов совмещения этих движений, на токарном оборудовании работают с деталями различной конфигурации, а также осуществляют целый перечень других технологических операций, к которым относятся:

- нарезание резьбы различного типа;

- сверление отверстий, их растачивание, развертывание, зенкерование;

- отрезание части заготовки;

- вытачивание на поверхности изделия канавок различной конфигурации.

Основные виды токарных работ по металлу

Благодаря такой широкой функциональности токарного оборудования на нем можно сделать очень многое. Например, с его помощью выполняют обработку таких изделий, как:

- гайки;

- валы различных конфигураций;

- втулки;

- шкивы;

- кольца;

- муфты;

- зубчатые колеса.

Естественно, что токарная обработка предполагает получение готового изделия, которое соответствует определенным стандартам качества. Под качеством в данном случае подразумевается соблюдение требований к геометрическим размерам и форме деталей, а также степени шероховатости поверхностей и точности их взаимного расположения.

Для обеспечения контроля над качеством обработки на токарных станках применяют измерительные инструменты: на предприятиях, выпускающих свою продукцию крупными сериями, – предельные калибры; для условий единичного и мелкосерийного производства – штангенциркули, микрометры, нутрометры и другие измерительные устройства.

Измерительные инструменты, часто используемые в токарном деле

Первое, что рассматривают при обучении токарному делу, – это технология обработки металлов и принцип, по которому она осуществляется. Заключается этот принцип в том, что инструмент, врезаясь своей режущей кромкой в поверхность изделия, зажимает его. Чтобы снять слой металла, соответствующий величине такого врезания, инструменту надо преодолеть силы сцепления в металле обрабатываемой детали. В результате такого взаимодействия снимаемый слой металла формируется в стружку. Выделяют следующие разновидности металлической стружки.

Слитая

Такая стружка формируется тогда, когда на высоких скоростях обрабатываются заготовки, выполненные из мягкой стали, меди, олова, свинца и их сплавов, полимерных материалов.

Элементная

Образование такой стружки происходит, когда на небольшой скорости обрабатываются заготовки из маловязких и твердых материалов.

Стружка надлома

Стружка такого вида получается при обработке заготовок из материала, отличающегося невысокой пластичностью.

Ступенчатая

Формирование такой стружки свойственно для среднескоростной обработки заготовок из стали средней твердости, деталей из алюминиевых сплавов.

Виды стружки при токарной обработке