Сведения о производителе вертикально-сверлильного станка 2Р135Ф2

Изготовитель сверлильных станков моделей 2Р135Ф2, 2Р118Ф2, 2Н125, 2Н135, 2Н150, 2Г175 — Стерлитамакский станкостроительный завод, основанный в 1941 году.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого — сверлильные и хонинговальные станки, токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры, металлообрабатывающий и режущий инструмент.

Продукция Стерлитамакского станкостроительного завода

- 2135 — станок вертикально-сверлильный универсальный Ø 35

- 2А125 — станок вертикально-сверлильный универсальный Ø 25

- 2А135 — станок вертикально-сверлильный универсальный Ø 35

- 2А150 — станок вертикально-сверлильный универсальный Ø 50

- 2Г175 — станок вертикально-сверлильный универсальный Ø 75

- 2Н125 — станок вертикально-сверлильный универсальный Ø 25

- 2Н135 — станок вертикально-сверлильный универсальный Ø 35

- 2Н150 — станок вертикально-сверлильный универсальный Ø 50

- 2Р135Ф2 — станок вертикально-сверлильный с ЧПУ Ø 35

- 2С125, 2С125-1 (2с125-01), 2С125-04 — станок вертикально-сверлильный универсальный Ø 25

- 2С132, 2С132К — станок вертикально-сверлильный универсальный Ø 32

- 2С150ПМФ4 — станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 500 х 1000

- 400V — станок сверлильно-фрезерно-расточной вертикальный с ЧПУ и АСИ 400 х 900

- СФ-16, СФ-16-02, СФ-16-05 — станок фрезерно-сверлильный настольный Ø 16

Кинематическая схема и конструкция оборудования

Несущим элементом вертикально-сверлильного станка данной модели, оснащенного одношпиндельной головкой, служит массивная колонна коробчатой формы, установленная на плиту-основание. В верхней части колонны смонтирована передняя бабка устройства, которая может перемещаться по ее направляющим. На передней бабке находится главный электродвигатель вертикально-сверлильного станка, а на ее нижней части – шпиндельный узел с рабочей головкой, в которой фиксируется режущий инструмент.

Шпиндельная головка станка – вид спереди

Во внутренней части шпиндельной бабки располагается коробка скоростей, отвечающая за регулировку частоты вращения сверлильной головки, а также обеспечивающая перемещение последней в вертикальном направлении коробка подач. За подъем и опускание рабочей головки станка отвечает реечный механизм, имеющийся в кинематической схеме передней бабки, а органом, при помощи которого этот механизм задействуется, является специальный штурвал.

Деталь перед началом обработки закрепляется на поверхности рабочего стола, который также имеет возможность перемещения по направляющим колонны. Высоту его расположения, которую выбирают в зависимости от габаритов обрабатываемой детали, изменяют при помощи вращающейся рукоятки, расположенной на передней стороне узла.

Регулируемый по высоте рабочий стол станка

Элементы, входящие в кинематическую схему рассматриваемого вертикально-сверлильного станка, функционируют следующим образом.

- Коробка скоростей за счет наличия в ее конструкции нескольких валов и ряда зубчатых передач позволяет регулировать скорость вращения сверлильной головки по 9 ступеням. Выходной вал коробки скоростей, который соединяется со шпиндельным узлом станка при помощи шлицевого соединения, выполнен в форме полой гильзы. При помощи реверсирования приводного электродвигателя можно изменять направление вращения рабочей головки оборудования, что необходимо в том случае, если в обрабатываемой детали нарезается внутренняя резьба.

- Подача шпинделя в вертикальном направлении, как уже говорилось выше, осуществляется за счет рейки, смонтированной в пиноли оборудования, и входящего с ней в зацепление зубчатого колеса, установленного в шпиндельной бабке. Коробка подач станка, в которой есть несколько зубчатых передач, позволяет регулировать вертикальное перемещение шпиндельного узла по 6 ступеням.

- И коробка скоростей, и коробка подач установлены в шпиндельной бабке вертикально-сверлильного станка, которая также может вертикально перемещаться по направляющим колонны. За это перемещение, осуществляемое за счет реечного и червячного соединения, отвечает соответствующая рукоятка.

- Вертикальное перемещение рабочего стола, запускаемое вращением соответствующей рукоятки, обеспечивают коническая и винтовая пары, которыми оснащена кинематическая схема данного конструктивного элемента станка.

Схема кинематическая вертикально-сверлильного станка 2Н118

К элементам, посредством которых осуществляется управление работой вертикально-сверлильного станка данной модели, относятся:

- вводный выключатель автоматического типа;

- выключатель освещения рабочей зоны;

- выключатель для запуска и остановки насоса, подающего охлаждающую жидкость;

- рукоятка, отвечающая за управление механизмом подач;

- кнопка, посредством которой включается механизм подачи;

- рукоятка, обеспечивающая выбор параметров подач;

- кнопочная станция, на которой смонтированы кнопки «Влево», «Вправо», «Стоп»;

- рукоятка, отвечающая за выбор требуемой скорости вращения сверлильной головки;

- рукоятка, обеспечивающая зажим сверлильной головки;

- болты, при помощи которых регулируется клин сверлильной головки;

- болты, предназначенные для регулировки клина рабочего стола;

- рукоятка, при помощи которой выполняют зажим рабочего стола;

- рукоятка, отвечающая за подъем рабочего стола по направляющим колонны;

- квадратный концевик валика, посредством которого приводится в действие механизм подъема сверлильной головки;

- кулачки, при помощи которых выполняется настройка циклов работы оборудования;

- отверстие (3/4 дюйма), в котором располагаются электрические контакты для подключения оборудования к питающей сети.

Специфика узлов и органов управления станка

Регулировка и наладка сверлильного станка 2А135

После установки станка на рабочем месте, очистки, заливки масла и смазки, подключения к электрической сети, проверки работы на всех оборотах и подачах не требуется никакой регулировки. Наладка станка заключается в установке стола и кронштейна в необходимые для работы положения и зажиме клина кронштейна, а также в установке чисел оборотов и подачи.

Зазоры в подшипниках шпинделя выбираются через окно на передней стенке кронштейна, закрытое крышкой. При регулировке необходимо повернуть шпиндель так, чтобы винт регулировочной гайки находился в окне, затем, ослабив винт, подтянуть гайку и вновь зажать винт.

Глубина сверления устанавливается при помощи лимба следующим образом: вращая крестовый штурвал на себя, опускаем шпиндель до соприкосновения с обрабатываемой деталью. Отвертываем винт кулачка 17 (см. рис. ![]() выключения подачи и кулачка 18, поворачиваем до совпадения края кулачка 17 с делением лимба, соответствующим глубине сверления, и вновь затягиваем винты. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

выключения подачи и кулачка 18, поворачиваем до совпадения края кулачка 17 с делением лимба, соответствующим глубине сверления, и вновь затягиваем винты. При этом деление на лимбе соответствует полной глубине сверления, включая конусную часть заточки сверла.

Кулачок 18 служит для настройки автоматического реверсирования направления шпинделя при нарезании резьбы. Установка этого кулачка производится аналогично установке кулачка выключения механической подачи. При этом кулачок выключения подачи отводится назад на 10 мм. Перемена направления вращения шпинделя производится за счет реверсирования электродвигателя.

Колпачок с накаткой, расположенный в центре крестового штурвала, служит для выключения механической подачи, если необходимо сверлить или нарезать с ручной подачей. Для включения ручной подачи колпачок следует отжать от себя до отказа.

Натяжение ремней производится перемещением кронштейна с электродвигателем при помощи натяжных винтов, расположенных на задней стенке коробки скоростей. Для подтягивания пружины предохранительной муфты, выключающей подачу при перегрузке, служит специальный винт с внутренним шестигранным отверстием, расположенный под колпачком верхней крышки кронштейна. Нормально пружина отрегулирована так, чтобы выключать подачу при осевом усилии, превышающем номинальное усилие подачи на 10%, т. е. при 1800 кг.

Руководство по эксплуатации электрооборудования сверлильного станка 2Н135

Данное «Руководство по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Руководство (инструкция) по эксплуатации электрооборудования вертикально-сверлильного станка 2Н135.

Содержание данной документации:

- Описание работы электрической схемы

- Краткая характеристика электрооборудования

- Система питания электрооборудования

- Сведения о первоначальном пуске

- Описание режимов работы

- Указания по эксплуатации электрооборудования

- Сведения о блокировках, системе сигнализации, защите и заземлении

- Указания по мерам безопастности

- Схема электрическая принципиальная

- Схема электрическая подключений

- Схема электрическая соединений

- Схема электрическая соединений блока реле

Характеристики оборудования

Схема расположения компонентов

Основные параметры станка подробно изложены в его паспорте и технической документации. Для эксплуатации оборудования следует знать, что максимальный диаметр отверстия сверления может составлять 25 мм (для деталей из стали 45). При этом характеристики пределов расстояний от поверхности рабочего стола до конуса шпинделя составляют от 6 до 70 см.

Большая масса станка 880 кг придает всей конструкции максимальную устойчивость и является основным фактором гашения колебаний, возникающих во время работы. При этом габариты конструкции позволяют установить ее в ограниченном пространстве производственного или ремонтного цеха. Они составляют 235*78,5*91,5 см.

Но главными паспортными характеристиками станка 2Н135 являются параметры шпинделя:

- максимальное вертикальное перемещение – 17 см;

- ход – до 20 см;

- при одном обороте маховика происходит смещение на 122,46 мм;

- количество скоростей равно 12;

- допустимый крутящий момент составляет 250 Нм;

- конус соответствует параметру Морзе 3.

Станок 2н135 имеет 12 ступеней подач. При этом пределы вертикальных составляют от 0,1 до 1,6 мм при одном обороте шпинделя. Конструкция станка 2Н135 рассчитана только на ручное управление.

Приемы сверления труднообрабатываемых сплавов

К числу труднообрабатываемых сплавов относятся жаропрочные, титановые нержавеющие и т. п. стали. При сверлении их стандартным сверлом образуется сильно деформированная заклинивающаяся в канавках сверла ленточная стружка, вызывающая возникновение больших сил резания. Это влечет за собой увеличение вибраций сверла, вредно сказывающееся на состоянии его режущих кромок, которые быстро затупляются. Поэтому труднообрабатываемые сплавы нужно сверлить с учетом следующих рекомендаций:

- 1. Применять специальные укороченные (по сравнению со стандартными) сверла, длина которых не должна превышать их диаметр более чем в 4—5 раз.

- 2. Не применять сверла, укороченные в результате переточки стандартных сверл. Укорочение стандартного сверла приводит к увеличению длины поперечной режущей кромки вследствие того, что толщина перемычки возрастает по мере приближения к хвостовику.

- 3. При отсутствии специальных укороченных сверл можно на стандартные сверла надевать и закреплять жесткие разрезные втулки с внутренним диаметром, равным диаметру сверла, и наружным, равным 35..60 мм. Втулка должна быть закреплена вплотную к торцу патрона или шпинделя станка. Длина втулки зависит от длины сверла, но желательно, чтобы часть сверла, выступающая из втулки, по длине не превышала диаметр сверла более чем в 5..6 раз.

- 4. Чтобы повысить стойкость сверла, ширину его направляющих ленточек надо уменьшить до 0,2..0,4 мм, задний угол увеличить до 12° и применять двойную заточку.

- 5. Чтобы предотвратить заклинивание стружки, следует на задней поверхности сверла прорезать стружкоделительные канавки (рис. 86), разделяющие стружку по ширине на несколько частей; это улучшает условия отвода ее из отверстия.

- 6. Чтобы при выходе из отверстия стружка не наматывалась на сверло, применяют специальный стружкодробитель, представляющий собой конический колпачок, закрепляемый на сверле. Стружка, упираясь в колпачок, ломается на короткие спирали.

- 7. Сверление вести только с применением смазочно-охлаждающих жидкостей. Для жаропрочных сплавов рекомендуется 50%-ная эмульсия или водный раствор хлористого бария с добавкой 1%-ного нитрата натрия, для титановых сплавов — касторовое и осерненное масла, олеиновая кислота или ее смеси.

Технические особенности

Особенность станка — в наличии в нем системы динамического торможения шпинделя.

Электрическое оборудование агрегата представлено в виде электродвигателя, обладающего мощностью 4,4 кВт. Аппарат оснащен электрическим насосом, подающим охлаждающую жидкость. Насос имеет тип Х14-22М.

Указанный вертикально-сверлильный аппарат обладает рядом технических особенностей:

- максимально возможный диаметр деталей, которые допустимо сверлить на станке, составляет 50 мм,

- шпиндель за счет наличия реверсивного устройства в составе аппарата способен выполнять вращения в разных направлениях,

- для устройства предусмотрена 9-ступенчатая коробка скоростей, благодаря которой шпиндель совершает до 1100 оборотов в течение минуты,

- агрегат управляется исключительно вручную, для него не предусмотрены автоматизированные системы.

Сверлильный станок 2а135 позволяет использовать машинные метчики, предназначенные для нарезки резьбы, что обеспечивается за счет наличия в конструкции реверсивного устройства.

Для получения должного результата работы рекомендуется использовать в качестве режущего инструмента для станка материалы, выполненные из твердых сплавов. Сверление изделий рекомендуется выполнять при малых оборотах инструмента из-за невысокой мощности всего оборудования.

Особенности станка 2Н135

Модель вертикально-сверлильного станка 2Н135, характеризующегося условным диаметром сверления 35 мм, была в свое время спроектирована и разработана специалистами Одесского конструкторского бюро. Выпуском станка 2Н135, которым оснащались преимущественно небольшие предприятия, занимался станкостроительный завод в Стерлитамаке. Схожими с данной моделью техническими характеристиками обладают еще несколько типов станков, которые выпускали следующие предприятия:

- Стерлитамакский станкостроительный завод (2С125, 2С125-01, 2С125-04, 2Н132, 2С132);

- Гомельский завод станочных узлов (2Т140, 2ТС140);

- Киевский станкостроительный завод (КА-232);

- Краснореченский станкостроительный завод (2Н135Л);

- в Болгарии (РК032).

Вертикально-сверлильный станок 2Т140

Станок 2Н135 был использован в качестве базы для создания нового, более усовершенствованного оборудования. На его основе, в частности, были разработаны следующие модели станков:

- 2Н135-1 и 2Н135К – координатный вертикально-сверлильный станок и модель, оснащенная круглым поворотным столом;

- 2Р135Ф2 – автоматизированный сверлильный станок, оснащенный револьверной головкой и крестовым столом (работу данного станка в автоматизированном режиме обеспечивает система ЧПУ);

- 2Н135С – вертикально-сверлильный станок с пинолью, на которой может крепиться рабочая головка с несколькими шпинделями;

- 2Н135А – еще одна автоматизированная модель станка, управление в которой обеспечивается за счет системы кнопок и кулачков;

- 2Н135Н – станок многопозиционного типа, который в зависимости от необходимости может оснащаться поворотными столами и рабочими головками с несколькими шпинделями.

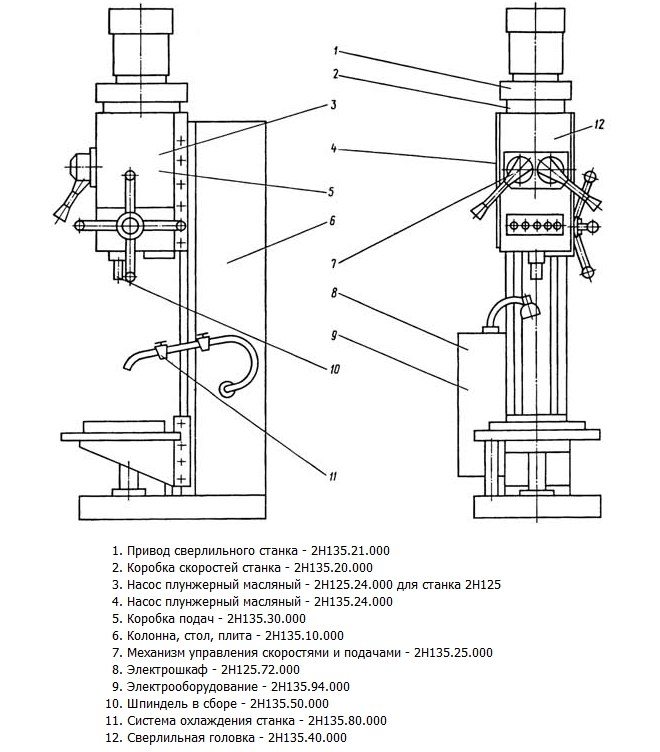

Расположение основных частей сверлильного станка 2Н135

Технические возможности станка 2Н135 обеспечиваются, в первую очередь, особенностями его конструкции, состоящей из таких элементов, как:

- рабочая головка, в которой закрепляется инструмент;

- масляный насос плунжерного типа;

- привод;

- система, обеспечивающая охлаждение зоны обработки;

- коробка подач;

- шпиндель;

- элементы системы электроснабжения станка, включая электрический шкаф;

- коробка скоростей;

- элементы системы, обеспечивающей контроль за подачами и скоростями;

- рабочий стол, плита-основание, колонна.

Характеристики станка 2Н135 свидетельствуют о его высокой универсальности. С его помощью можно выполнять обработку заготовок из разных материалов и с размерами, находящимися в достаточно широком диапазоне. Вариативность материалов, которые можно обрабатывать на данном станке, достигается за счет использования инструментов, изготовленных из быстрорежущих сталей или сплавов, обладающих высокими показателями твердости.

Конструктивные особенности

Конструкция сверлильного станка состоит:

- Рабочая головка, которая служит для закрепления инструмента.

- Привод.

- Насос масляный плунжерного типа.

- Система охлаждения обрабатываемой зоны.

- Шпиндель.

- Коробка подач.

- Система электроснабжения агрегата, электрический шкаф для подключения к сети.

- Коробка скоростей.

- Система контроля скорости и подачи.

- Плита основания, колонна, рабочий стол.

Станина агрегата сделана в виде монолитной, массивной, чугунной конструкции. Положение производительной поверхности выполняется оператором по несущей колонне вручную, путём отжима фиксирующего устройства и поворота штурвала, выполняющего функцию регулировки положения шпинделя. Для движения поверхности стола на колонне сделаны специальные направляющие пазы.

А также чугунной является и опорная плита. Она имеет пустотелую конструкцию, внутри которой находится ёмкость для хранения жидкости охлаждения. Там же расположен отстойник для металлических крупных загрязнений и устройство фильтрации. На самой опорной колонне располагается электрический насос мощностью 120 Вт, который отвечает за подачу жидкости. Подача охлаждающей жидкости осуществляется через систему различного диаметра трубок, которые подают воду непосредственно к сверлильному элементу.

Силовой агрегат станка располагается на верху корпуса. Шпиндельный блок и коробка передач станка располагаются в корпусе. Кинематическая схема оборудования имеет простое конструктивное решение, при котором силовой агрегат и скоростная коробка соединены прямым валом. Механическая регулировка скоростей осуществляется с помощью рукоятки, размещённой на фронтальной стороне сверлильной головки. Регулировка скорости производится вручную. Коробка осуществляет передачу скорости вращения шпинделя на двенадцати частотах.

Смазка работающих элементов агрегата осуществляется с помощью плунжерного насоса в автоматическом режиме. Оператору понадобится только контролировать по датчику, который расположен на фронтальной панели, уровень количества масла.

На этой модели установлена система ручной подачи шпинделя. Эта система включает в себя:

- Штурвал, который выполняет регулировочную функцию.

- Передачу червячного вида.

- Обгонной храповой и кулачной муфты.

- Лимба.

- Вала, горизонтального расположения, с реечной шестерней.

Особенности оборудования

По сути обе модификации представляют собой эволюционную линейку одного и того же оборудования. В 1965 году модель 2Н135 пришла на смену своего прототипа 2А135, выпускаемого с 50-го года. Оказавшись удачной заменой, она производилась до начала 90-х годов и явила собой наиболее популярную модификацию серии. В 90-х известная модель уступила место на конвейере 2С132, которая выпускалась вплоть до 2014 года. Основными компонентами, комплектующими 2Н135, можно назвать следующие узлы:

- фундаментную плиту с неподвижно закрепленной колонной;

- чугунную литую колонну с направляющими для перемещения сверлильной головки и стола;

- сверлильную (шпиндельную) головку;

- перемещаемый вдоль оси колонны стол с Т-образными пазами для крепления.

Основной сложностью отличается шпиндельная головка. В чугунной коробке расположены ответственные узлы станка, определяющие его функциональные возможности:

- шпиндель и противовес шпинделя;

- коробки скоростей и подач;

- подающий механизм;

- органы переключения скоростей и подачи;

- другие органы управления и индикации.

Аналогичную конструкцию имеют основные узлы, комплектующие 2С132, их главные отличия таятся в рабочих характеристиках станков. Так разницей для базовых моделей можно считать максимальный диаметр режущего инструмента:

- для 2Н135 он составляет 35 мм;

- для 2С132 – 32 мм.

Отличаются они и ходом шпинделя, однако по многим параметрам модели идентичны. Разумеется, детали 2Н135 со временем подвержены износу и в обязательном порядке требуют замены.

Сведения о производителе вертикально-сверлильного станка 2А135

Изготовитель вертикальных сверлильных станков моделей 2А125, 2А135, 2А150, 2Г175 – Стерлитамакский станкостроительный завод, основанный в 1941 году и Завод “КиргизКабельМаш” г. Фрунзе.

История Стерлитамакского станкостроительного завода начинается 3 июля 1941 года, когда началась эвакуация Одесского станкостроительного завода в город Стерлитамак.

Уже 11 октября 1941 г. Стерлитамакский станкостроительный завод начал выпускать специальные агрегатные станки для оборонной промышленности.

В настоящее время завод выпускает металлообрабатывающее оборудование, среди которого – токарные и фрезерные станки с ЧПУ, многофункциональные обрабатывающие центры.

4.2. Краткая техническая характеристика станка 2н135

-

Размеры рабочей поверхности стола, мм (ширина х на длину) 450х5002. Наибольший диаметр сверления в стали, мм 35

2. Конус Морзе шпинделя №4

3. Наибольшее вертикальное перемещение стола, мм 300

4.Число ступеней частоты вращения шпинделя 12

5. Частота вращения шпинделя, мин –1 31,5; 45; 63; 90;125; 180; 250; 355; 500;

1000; 1400

6. Число ступеней подач шпинделя 9

7. Подачи шпинделя, мм/об 0,1; 0,14; 0,2;0,28; 0,4; 0,56;0,8; 1,12;1,6

8. Мощность электродвигателя привода главного движения, кВт 4

4.3.Формообразование отверстий на вертикально-сверлильных станках

На вертикально-сверлильных станках для формообразования отверстий используются следующие методы.

1. Сверление в сплошном металле и рассверливание спиральными, перовыми и шнековыми сверлами (рис.4.2, а, б, в). Спиральные сверла используются для получения отверстий диа-

Рис.4.2. Сверление и рассверливание отверстий

метром D = 0,3-85 мм и глубиной до 10 d, перовые — диаметром d = 6… 40, шнековые — диаметром d = 5… 20 для отверстий глубиной до 30 d. Сверлением обеспечивается 14-12 квалитет точности и шероховатость поверхности 12-25 мкм. Спиральное сверло (рис.4.3) является двузубым инструментом и состоит из рабочей части, шейки, цилиндрического или конического хвостовика, лапки. Рабочая часть состоит из режущей с двумя главными режущими кромками, поперечной режущие (перемычкой) и направляющей части с двумя

Рис.4.3. Спиральное сверло

вспомогательными кромками (ленточками) на винтовой поверхности зубьев и канавками для выхода стружки. Перовое сверло представляет одно или двухступенчатую лопатку и применяется при тяжелых

Рис.4.4. Рассверливание отверстий развертками

условиях работы. Шнековое сверло имеет треугольный шлифованный профиль стружечных канавок и плоскую заточку передних и задних поверхностей. 2. Зенкерование отверстий, полученных в отливках, поковках или штамповках или ранее просверленных с помощью цельных и насадных зенкеров. Зенкер является 3-х или 4-х-зубым инструментом, что обеспечивает лучшее его центрирование отверстии и большую жесткость. Припуск на зенкерование составляет 0,5-3 мм. Зенкерованием обеспечивается 11 квалитет точности и шероховатость поверхности Ra = 3,2-6,3 мкм.

3. Развертывание (рис.4.4.) точных от-

Рис.4.5. Схемы обработки отверстий

Рис.4.6. Схема растачивания отверстий резцом (о) и плавающим

блоком (б)

верстии с помощью разверток: ручных или машинных, цилиндрических, конических и ступенчатых; с прямыми и винтовыми канавками, право- и леворежущих. Развертка имеет 6-12 зубьев,

Рис.4.7. Типы метчиков: а — ручные (№1 — черновой, №2 — средний, №3 — чистовой), б — машинно-ручные, в — машинные, г — конические

высокую жесткость. Припуск на развертывание составляет: при черновом 0,15-0,5 мм; чистовом — 0,05- 0,15 мм. Обеспечивается 9-7 квалитет точности и шероховатость поверхностей, Ra = 0,8-1,6 мкм и менее.

4. Зенкование и цекование — обработка конических (рис.4.5., а, б) и торцовых (рис.4.5., в) поверхностей отверстий и торцов бобышек (рис.4.5., г).

5. Растачивание с помощью расточных резцов, закрепленных в концевых оправках. (рис.4.6)

6. Нарезание резьб с помощью машинных метчиков, типы метчиков приведены а рис.4.7.

7. Метод пластического деформирования с помощью раскатных роликов и калибрующих устройств.

8. Обработка комбинированными инструментами: сверлозенкер, сверло-зенковка, сверло-метчик, сверло-развертка и др.

ПРИМЕР:

Настройка станка на обработку отверстия D=30Н7 Формообразование отверстия, D30Н7 (7 квалитета точности) с шероховатостью поверхностей Ra = 1,6 мкм в сплошном металле рекомендуется вести в последовательности:

-

сверление отверстия спиральным сверлом D=15 мм;

-

рассверливание отверстия сверлом D=28 мм;

-

зеккерование отверстия зенкером D=29,75 мм;

-

развертывание черновое разверткой D=29,95 мм;

-

развертывание чистовое разверткой D=30Н7.

-

Условия обработки отверстия D=30Н7 приведены в табл.4.1.

Таблица 4.1Условия обработки

|

Номер перехо да |

Наименование переходов |

Режущий инструмент |

v, м/мин |

n1, об/мин |

S0, мм/об |

|

1. 2. 3. |

Сверление отверстий D=15 мм Рассверливание отверстий до D=27 мм Зенкерование отверстий до D=29,70 мм |

сверло спиральное D=15 мм Р6М5 сверло спиральное D=27 мм Р6М5 зенкер D=29,70 мм Р6М5 |

24 27 19 |

250 180 180 |

0,2 0,28 0,8 |

|

4. 5. |

Развертывание черновое до D=29,96 мм Развертывание чистовое до D=30Н7 |

развертка D=29,96 Р6М5 развертка D=30Н7 Р6М5 |

7,9 7,9 |

180 180 |

1,12 1,12 |

Сверлильная головка вертикально-сверлильного станка 2Н125Л

Сверлильная головка вертикально-сверлильного станка 2н125л

Сверлильная головка (рис.9) представляет собой чугунную отливку коробчатого сечения, в которой монтируются все основные узлы станка: коробка скоростей, коробка подач, шпиндель и механизм подач.

Первые три узла собираются отдельно и крепятся только к сверлильной головке.

Механизм подачи, состоящий из червячной передачи, горизонтального вала с реечной шестерней, лимба со связанными с ним деталями, рукояток, кулачковых и храповых обгонных муфт, является составной частью сверлильной головки.

Механизм подачи приводится в движение от коробки подач (см. рис.8) через перегрузочную муфту и предназначен для выполнения следующих функций:

- ручной подвод инструмента к детали

- включение рабочей подачи

- ручное опережение подачи

- выключение рабочей подачи

- ручной отвод шпинделя вверх

- ручная подача, используемая обычно при нарезании резьбы

Принцип работы механизма подачи заключается в следующем: при вращении штурвала 8 на себя проворачивается кулачковая муфта 12, которая через ступицу-полумуфту 14 вращает вал-шестерню 17 реечной передачи. Происходит ручная подача шпинделя.

Когда инструмент подойдет к детали, на валу-шестерне 17 возрастает крутящий момент, который не может быть передан зубцами кулачковой муфты 12, и ступица-полумуфта 14 перемещается вдоль вала-шестерни 17 до тех пор, пока торцы кулачковой муфты не станут друг против друга.

В этот период кулачковая ступица-полумуфта 14 проворачивается свободно относительно вала-шестерни на 20°. Угол 20° ограничивается пазом на муфте и штифтом 10.

На ступице-полумуфте 14 сидит двухсторонний храповый диск 15, связанный со ступицей-полумуфтой собачками 7. При смещении ступицы-полумуфты 14 влево храповый диск 15, преодолевая пружину 13, также смещается влево и зубцы диска входят в зацепление с зубцами второго диска б, прикрепленного к червячному колесу 16. Таким образом вращение от червяка I передается реечному валу-шестерне 17 и происходит механическая подача.

При дальнейшем вращении штурвала 8 при включенной подаче собачки 7 ступицы-полумуфты 14 проскакивают по зубцам внутренней стороны диска 15 и, таким образом, производится ручное опережение механической подачи.

При ручном выключении подачи штурвалом 8, повернув его в обратном направлении на 20° относительно вала-шестерни 17, на котором он сидит, зуб его кулачковой муфты 12 становится против впадины ступицы-полумуфты 14, которая вследствие осевой силы, возникающей благодаря наклону зубцов диска 15 и специальной пружины 13, смещается вправо и расцепляет диски и механическая подача прекращается.

Как указывалось выше, механизм подачи допускает ручную подачу шпинделя штурвалом 8. Для этого колпачок 9 необходимо переместить влево до отказа. При этом штифт II входит в паз муфты 12 и не дает ей возможности повернуться на 20°.

На левой стенке сверлильной головки смонтирован лимб 4, который во время подачи шпинделя приводится во вращение через пару шестерен 2 и 5.

Лимб предназначен для визуального отсчета глубины обработки и для настройки кулачка отключения автоматической подачи при достижении нужной глубины сверления.

Для визуального отсчета глубины обработки инструмент доводят вручную до контакта с обрабатываемой деталью и левой рукой устанавливают кольцо 3 в нужное положение. Отсчет глубины обработки производится по шкале на цилиндрической поверхности кольца 3. Для настройки кулачка на торцевой поверхности корпуса лимба имеется Т-образный паз.

Шпиндель

Шпиндель I (рис. 10) смонтирован на шариковых подшипниках. Осевое усилие подачи воспринимается передним упорным подшипником. Подшипники расположены в гильзе 2 шпинделя, которая при помощи реечной передачи имеет возможность перемещаться вдоль оси.

Регулировка подшипников шпинделя производится при помощи гайки, расположенной над верхней опорой шпинделя.

Форма и размеры конца шпинделя выполнены в соответствии с ГОСТ 2701-44.

Тиски поворотные

Тиски (рис. II) устанавливаются в кронштейне стола. Тиски предназначаются для легких сверлильных работ, не требующих высокой точности. Тиски могут поворачиваться и устанавливаться под любым углом относительно оси сверла.

В двух взаимно перпендикулярных положениях тиски зажимаются дополнительным клиновым зажимом, который является также фиксатором.

Что представляет собой вертикально-сверлильный станок 2С132

Конструкция станка состоит из колонны, расположенной на основании. Колонна представляет собой пустотелую отливку коробчатой формы, выполненную из чугуна. По направляющим колонны типа ласточкиного хвоста происходит перемещение сверлильного и подъемного стола. Перемещение их осуществляется в ручном режиме. Подъемный стол имеет три Т-образных паза. В них закрепляют различные приспособления, например тиски. Или стол плавающий, или стол крестовой. Внутри колонны на фундаментной плите установлен электронасос, а в нише колонны в верхней части смонтирована панель электрооборудования. В фундаментной плите расположен резервуар для охлаждающей жидкости. На нижней же плите находится плунжерный насос, благодаря которому происходит смазка коробки скоростей и всех частей сверлильной головки. На передней части подмоторной плиты есть специальный маслоуказатель.

Опоры валов коробки скоростей размещены в верхней и нижней плитах и скреплены межу собой четырьмя стяжками.

Коробка скоростей сообщает шпинделю 12 частот вращения с помощью передвижных блоков. А сама она получает вращение от вертикально расположенного электродвигателя через эластичную муфту и зубчатую передачу.

Переключение скоростей так же, как и переключение подач производится рукоятками, расположенными на передней части сверлильной головки.

Коробка подач смонтирована в отдельном корпусе, установлена в сверлильной головке.

Шпиндель смонтирован на двух шарикоподшипниках.

Сверлильная головка представляет собой чугунную отливку коробчатой формы, в которой

монтируются все основные сборочные единицы станка: коробка скоростей, коробка подач, шпиндель, механизм подачи, противовес шпинделя и механизм переключения скоростей и подач.

Механизм подачи состоит из червячной передачи и передачи реечной. Механизм подачи приводится в движение от коробки подач и предназначен:

- для ручного подвода закрепленного в шпинделе инструмента к детали;

- включения рабочей подачи;

- ручного опережения подачи;

- выключения рабочей подачи;

- ручного отвода шпинделя вверх;

- ручной подачи, используемой при нарезании резьбы.

Разобраться с тем, как работает оборудование, поможет внимательное изучение руководства по эксплуатации.