Введение

Для повышения износостойкости высоконагруженных взаимодействующих поверхностей инструмента и деталей коробок передач из стали до сегодняшнего дня наиболее часто используют процесс цементации с последующей закалкой. В зависимости от способа цементации и эксплуатационных характеристик детали конструктор определяет не только материал, а и такие значения как твердость поверхности и глубина цементации. Это значит, что зубчатые колеса коробок передач, к примеру для высоконагруженных приводов ветряных электростанций, должны быть науглерожены перед закалкой при температуре свыше 900 ºС в течении довольно длительного времени, чтобы достичь глубины упрочненного слоя около 1..2 мм. Закалка после цементации ведет к изменению структуры в обрабатываемом материале и, как следствие, к изменению веса и формы. После закалки детали должны быть дополнительно отпущены для снижения внутренних напряжений и получения необходимой структуры. Для достижения требуемого качества поверхности и веса деталей после термообработки необходима дополнительная механическая обработка.

Альтернативой цементации является поверхностное упрочнение методом азотирования. При этом речь идет о термохимическом процессе диффузии для обогащения поверхностного слоя деталей азотом. Азот при этом вступает во взаимодействие с основным металлом и легирующими элементами, образуя химические соединения. В результате азотирования в поверхностной зоне детали возникает азотированный слой с внешней областью (т.н. связующий слой СС) и внутренней областью диффузии (т.н. зона диффузии ЗД). Благодаря твердости азотированного слоя и возникающим в нем напряжениям увеличиваются износостойкость, коррозионностойкость и сопротивляемость длительным нагрузкам, вне зависимости от прочностных характеристик детали. При этом существенным преимуществом азотирования по сравнению с цементацией является то, что для диффузии азота в сталь необходимы температуры, эквивалентные температурам отпуска для улучшаемых и инструментальных сталей. Структурные превращения и связанные с ними коробления, изменение размеров и прочности при азотировании существенно ниже. Кроме того после азотирования, как правило, не требуется дополнительная обработка.

Технология термической обработки металлов

Перед азотированием деталей из сталей 38ХМЮА, 38ХВФЮА, 40ХНВА, 18Х2Н4ВА и др. их поверхность протирают бензином или применяют электрохимический способ обезжиривания. Часто применяют также фосфатирование деталей в ваннах с раствором соли Мажеф. Образование на поверхности металла пористой фосфатной пленки (вместо окисной пленки, препятствующей диффузии азота) и некоторое растравливание поверхности увеличивает поверхностную активность металла, что ускоряет адсорбцию азота. При азотировании предварительно фосфатированных деталей глубина получаемого слоя увеличивается примерно на 6— 8%.

Для устранения окисной пленки, препятствующей проникновению азота в сталь при азотировании, рекомендуются следующие способы: а) для деталей из сталей типа 12X13 — электрообезжиривание, затем декапирование и фосфатирование; б) для деталей из сталей аустенитного класса — травление в 50—75%-ном растворе соляной кислоты при 50—60° С.

Наиболее рациональным способом является устранение окисной пленки непосредственно в печах азотирования. Для этого в муфель печи помещают коробку со смесью хлористого аммония и кварцевого песка. При нагреве до температуры азотирования хлористый аммоний диссоциирует с выделением паров хлористого водорода, которые восстанавливают окисную пленку.

Для защиты участков поверхности деталей, не подлежащих азотированию, наиболее часто применяют гальваническое лужение. Температура плавления олова (232° С) значительно ниже температуры азотирования (500—600° С), однако олово не стекает с поверхности детали благодаря силам поверхностного натяжения. Толщина слоя олова 10—15 мкм. При более толстом слое олово может перетекать на азотируемую поверхность, в результате чего в азотируемом слое будут возникать мягкие пятна. На предварительно фосфатированной поверхности олово не удерживается силами поверхностного натяжения, и поэтому мягкие пятна образоваться не могут.

Применяют также более дешевый метод защиты от азотирования — двукратное нанесение на поверхность детали жидкого стекла (толщина слоя 1—2 мм) с последующей сушкой при 100— 120° С. Недостаток такого покрытия — некоторое смещение жидкого стекла по поверхности детали и в связи с этим нарушение границы между азотируемой и неазотируемой поверхностями. После проведения указанных операций детали подвергают азотированию.

Суть технологии

Азотирование стали, если сравнивать его с таким популярным методом обработки данного металла, как цементация, отличается рядом весомых преимуществ. Именно поэтому данная технология стала применяться в качестве основного способа улучшения качественных характеристик стали.

При азотировании стальное изделие не подвергается значительному термическому воздействию, при этом твердость его поверхностного слоя значительно увеличивается

Важно, что размеры азотируемых деталей не изменяются. Это позволяет применять такой метод обработки для стальных изделий, которые уже прошли закалку с высоким отпуском и отшлифованы до требуемых геометрических параметров

После выполнения азотирования, или азотации, как часто называют этот процесс, сталь можно сразу подвергать полировке или другим методам финишной обработки.

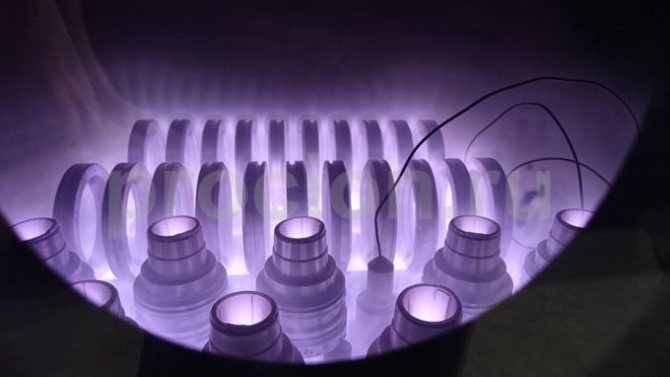

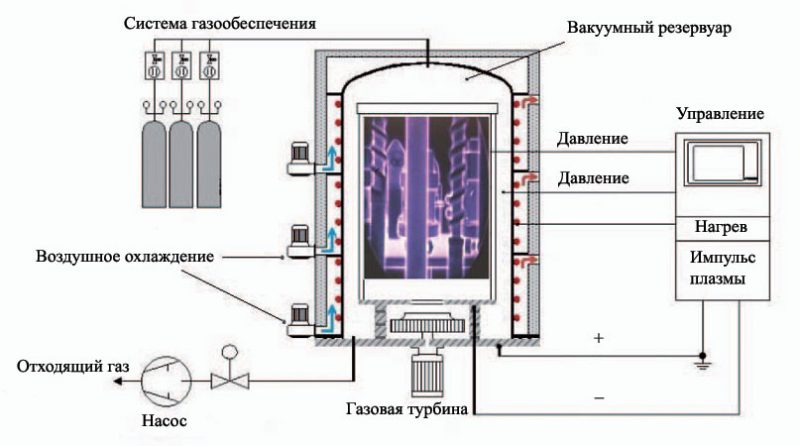

Схема установки азотирования в тлеющем разряде

Азотирование стали заключается в том, что металл подвергают нагреву в среде, характеризующейся высоким содержанием аммиака. В результате такой обработки с поверхностным слоем металла, насыщающимся азотом, происходят следующие изменения.

- За счет того, что твердость поверхностного слоя стали повышается, улучшается износостойкость детали.

- Возрастает усталостная прочность изделия.

- Поверхность изделия становится устойчивой к коррозии. Такая устойчивость сохраняется при контакте стали с водой, влажным воздухом и паровоздушной средой.

Микроструктура качественно азотированного слоя стали марки 38Х2МЮА

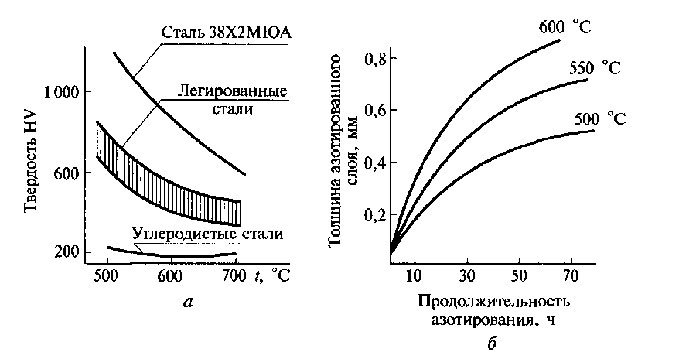

Выполнение азотирования позволяет получить более стабильные показатели твердости стали, чем при осуществлении цементации. Так, поверхностный слой изделия, которое было подвергнуто азотированию, сохраняет свою твердость даже при нагреве до температуры 550–600°, в то время как после цементации твердость поверхностного слоя может начать снижаться уже при нагреве изделия свыше 225°. Прочностные характеристики поверхностного слоя стали после азотирования в 1,5–2 раза выше, чем после закалки или цементации.

Что представляет собой азотация

Азотирование стальных сплавов очень часто сравнивают с цементацией. Несмотря на то, что результат чем-то схож, у азотации больше плюсов. Азотирование стали в данный момент применяется как основной способ для повышения устойчивости металла к различным факторам.

Во время азотирования стальные элементы не подвергаются существенному нагреванию, но во время этого поверхностный слой становится значительно тверже. Данные свойства технологии позволяют применять её при обработке деталей, прошедших закалку и уже отшлифованных. Также азотирование ещё называют азотацией, что никак не влияет на итог процедуры. После азотации стальные детали можно полировать или обрабатывать другими способами.

Установки для азотирования бывают разных размеров в зависимости от производства. Схема установки для азотации состоит из следующих частей:

- источника питания;

- навески с деталями;

- вакуумной камеры;

- ротаметра;

- фильтров;

- газовых баллонов;

- форвакуумного насоса.

Все элементы установки рассчитаны на длительную эксплуатацию.

Суть процесса состоит в том, что сталь нагревается в среде аммиачных материалов. Благодаря обработке в данной среде металл имеет следующие изменения:

- так как твердостные данные поверхностного слоя изменяется, то улучшаются показатели износостойкости стальной детали;

- отмечается рост усталостной прочности элементов;

- поверхность становится стойкой к появлению ржавчины и эффект сохраняется при непосредственном контакте элементов с жидкостями, парами либо влажным воздухом.

Азотация является единственным оптимальным способом, который позволяет добиться стабильных показателей твёрдости стали. В отличие от элементов, которые подвергались цементации, азотированные детали сохраняют свои параметры твердости при температуре 550-600 градусов. После азотации прочность металла повышается в полтора-два раза по сравнению с закалкой либо цементацией.

Разновидности азотирования и используемое оборудование

Чтобы провести процедуру азотирования можно использовать несколько видов оборудования, выбор которого зависит от выбранной технологии процесса насыщения стали азотом.

Изделие после обработки

Газовое

Насыщение стали азотом проводится при температурном диапазоне 400–1200 градусов Цельсия. При этом применяется диссоциированный аммиак. Характеристики можно изменять при помощи повышения или понижения температуры нагрева.

Чтобы выполнить обработку заготовки газовым методом, используются камерные и шахтные печи. Опытные металлурги рекомендуют использовать шахтные ретортные печи. Связано это с особенностями оборудования и возможностью равномерно распределять температуру по всей поверхности заготовки.

Каталитическое газовое

Этот способ обработки считается более модифицированным. Рабочим газовым составом является диссоциированный аммиак. Диапазон температур во время проведения азотирования выбирается в пределах 200–400 градусов Цельсия. Преимущество этого метода в том, что используются меньшие температурные режимы, чем при обычном газовом азотировании.

Оборудование для разогрева представляет собой комплекс элементов:

- панель управления и настройки печи;

- водное охлаждение;

- камера, в которой после включения образуется вакуум;

- механизмы, откачивающие воздух для создания вакуума;

- система, с помощью которой рабочая камера заполняется газом.

Чтобы изменить параметры слоев стали насыщенных азотом, применяется несколько способов. К ним относится насыщаемость азотом, добавка к рабочей среде метана, аргона, водорода.

Азотирование с применением растворов электролита

Анодный электролитный нагрев считается одним из скоростных способов обработки стальных поверхностей. Этот метод подразумевает под собой направление на заготовку импульсных зарядов электричества, которые проходят через всю деталь. При этом она должна находиться в ёмкости, заполненной электролитическим раствором.

Азотирование электролитом

Это интересно: Быстрорежущая сталь Р18 — характеристика и область применения

Суть процесса азотирования

По сравнению с цементацией азотирование имеет несколько веских преимуществ, которое сделало его основным способом улучшения показателей стали. Азотированный слой обладает высоким показателем твердости без дополнительной термообработки. Кроме того, после азотирования размер обрабатываемой детали остается практически неизменным. В отличие от цементационного процесса, его можно применить к готовым изделиям, которые прошли термическую закалку с высоким отпуском и отшлифованы до окончательных форм. После азотирования детали полностью готовы к чистовой полировке и другой обработке.

Азотирование – это обработка стали в процессе ее нагрева в среде высокого содержания аммиака. Вследствие этого поверхность стали насыщается азотом и приобретает следующие качества:

- Улучшается износостойкость деталей из металла за счет повышения индекса твердости их поверхностного слоя;

- Растет выносливость или усталостной прочности стальных изделий;

- Обработанный материал приобретает стойкую антикоррозионную защиту, которая сохраняется при контакте с водой, воздухом и паровоздушной средой.

Результаты азотирования намного ценнее в плане дальнейшей эксплуатации, нежели показатели изделия после цементации. Так, слой после цементации может сохранять стабильные показатели твердости при температуре не более 225 °С, а слой с азотом – до 550-600 °С. Причиной тому служит сам механизм азотирования, вследствие которого образуется поверхностный слой, который в 1,5-2 раза прочнее, чем после закалки и той же цементации.

Механизм азотирования

В реторту из баллона непрерывно под определенным давлением запускается аммиак. Внутри нее аммиак, имеющий в своей молекуле азот, под действием температуры начинает диссоциацию (разложение) по следующей формуле:

2 NH 3 →6 H +2 N ,

откуда полученный в результате этого разложения атомарный азот проникает в металл путем диффузии. Это приводит к образованию нитридов на поверхности железных изделий. А нитриды и их твердые растворы характеризуются повышенной твердостью. По окончании процедуры печь должна плавно охлаждается вместе с потоком аммиака. Такой подход закрепляет эффект по твердости слоя, не давая поверхности окислиться.

Толщина такого нитридного слоя может варьировать от 0,3 до 0,6 мм. Таким образом, отпадает надобность в последующей термической обработке с целью повышения прочностных характеристик.

Схема формирования слоя, обогащенного азотом сложна, но хорошо изучена металлургами. В сплаве, который образуется вследствие диффузии азота в металл, наблюдается возникновение следующих фаз:

- Твердый раствор Fe3N с долей азота 8,0-11,2%;

- Твердый раствор Fe4N с долей азота 5,7-6,1%;

- Раствор N в α-железе.

При доведении процесса до температуры, которая превышает 591 °С можно наблюдать дополнительную α- фазу. Когда она достигает лимита насыщения, это порождает следующую фазу. Эвтектоидный распад производит 2,35 % азота.

Факторы, влияющие на азотирование

может быть в районе 15-45%

Для того чтобы использовать механизм по максимуму и ускорить его, прибегают к двухэтапному режиму. Начальная стадия обогащения азотом проходит при температурах до 525 °С, что обеспечивает верхним слоям стали высокую твердость. Затем азотирование проходит вторую ступень при температурном режиме от 600°С до 620 °С. При этом в очень короткое время глубина азотированного слоя доходит до заданных значений, ускоряя весь процесс почти в 2 раза. Однако, твердость образованного в результате ускорительного этапа слоя ничем не будет отличаться от слоя, который сформирован по стандартной одноступенчатой методике.

Какие металлы подлежат азотированию

Метод азотирования можно применить для таких сталей, как легированные и углеродистые, но при условии, если содержание в них углерода не будет выходить за показатели в 0.5–0.3%. Также доступно проводить азотирование титана. Очень хороший эффект получается в случае присутствия в структуре стали легирующих элементов, которые способны образовывать термостабильные и твердые нитриды. Можно назвать хром, алюминий, молибден и ряд других элементов. Рассматривая марки сталей, можно выделить такие из них:

- 38Х2МЮА – изделия из такой стали после обработки необычайно тверды и стойки к изнашиванию поверхности;

- 40ХФА, 40Х – стали легированного типа для изготовления станков после азотирования способны выдерживать большее количество циклических нагрузок и медленнее стареть;

- 38ХНМФА, 30Х3М, 38ХН3МА, 38ХГМ – специализированные стали для конструкций, которые выдерживают нагрузки на скручивание и изгиб, напитанные азотом, приобретают ярко выраженную упругость;

- 30Х3МФ1 – из этой марки металла изготавливают высокоточные по геометрическим размерам изделия.

Процесс азотирования стали

Суть процесса азотирования в том, что поверхностный слой стального предмета насыщают азотом, нагревая изделие в насыщенной аммиаком среде.

Азотирование стали, или азотацию, начали применять в промышленности не так давно. Подобный способ обработки наружной поверхности стальных изделий предложил академик Чижевский. В результате стальной сплав значительно улучшается:

- повышается твердость и стойкость к износу;

- увеличивается долговечность и выносливость металла;

- усиливается устойчивость к коррозии.

Антикоррозийные качества сохраняются во влажной среде и при воздействии паром.

Схема процесса азотирования стали

Суть технологии

Процесс азотирования часто сравнивают с цементированием металлов. Однако у первого вида обработки большее количество преимуществ. При воздействии азотосодержащими газами на различные марки стали их поверхность не подвергают термической обработке. При этом показатель твердости увеличивается.

Поскольку при обработке поверхностного слоя металла габариты детали не изменяются, насыщение азотом применяют к заготовкам, прошедшим шлифовку и отпуск. После улучшения характеристик изделие может подвергаться финишной обработке.

При насыщении азотом сталь нагревается в среде с повышенной концентрацией аммиака. При этом процессе поверхностные слои металла насыщаются частицами азота. Благодаря этому изменяются следующие характеристики:

- повышается показатель твердости,

- улучшается износоустойчивость,

- повышается антикоррозийная устойчивость.

Область применения азотации стали

Использование азотированных сталей актуально не только в машиностроительной и станкостроительной области, но и в создании бытовых приборов – ведь потребители становятся требовательнее к качеству приобретаемых продуктов с каждым годом.

Эта методика позволяет менять характеристики не только стали, но и титановых сплавов. Высокая стоимость оборудования и сложность создания нужной среды окупается точными размерами деталей на выходе, и повышенной износостойкостью. Но есть и показатели прочности, которых нереально достигнуть методом азотации. Тогда сталь легируют, проводя глубокую обработку ее структуры. Минус такого способа – появление вредных примесей.

Виды азотирования

Существует несколько видов азотирования стали. Они отличаются друг от друга способом выделения азота, температурными режимами, рабочей средой. Но есть у них один общий признак – это то, что азот проникает внутрь стального изделия по закону диффузии. Возникновение разных видов азотирования было вызвано стремлением ускорить процесс либо улучшить результаты применения метода, то есть качество полученного слоя. Сегодня известны такие виды процесса:

- газовая азотация;

- плазменное азотирование;

- азотирование в цианистых солях.

Газовая азотизация

Следует рассмотреть еще один способ азотации, который получил название газового каталитического азотирования. Суть его состоит в том, что внутри печи создается определенная атмосфера, где аммиак диссоциированный подвергают специальной обработке на элементе каталитическом.

Особенности этого метода:

- Процесс требует применения сложного оборудования по созданию особых химических условий.

- Благодаря получению большего количества радикалов ионизированных при подготовке аммиака доля диффузии твердорастворной увеличивается, доля процессов химических реакционных снижается – азот быстрее проникает внутрь структуры металла.

Такой способ азотирования стали более дорогостоящий, но позволяет добиться очень высоких показателей износостойкости у ответственных изделий.

Термохимический процесс

В отличие от газового азотирования стали, где рабочей средой является смесь эндогаза или пропана с аммиаком в пропорции один к одному, при термохимическом процессе участвует только газообразный аммиак. Его подают из баллона внутрь специального герметично закрытого бокса (муфели), куда предварительно укладывают детали, требующие обработки азотированием. Этот бокс помещают в печь, где поддерживается определенная температура. Горячий воздух воздействует на аммиак таким образом, что он начинает распадаться на азот и другие элементы. Азот постепенно диффундирует внутрь стали: чем дольше процесс, тем глубже проникновение. Термохимический процесс позволяет получить укрепленный слой глубиной 0.6 миллиметров.

Разновидности методов азотирования

Подходы к азотированию могут различаться. Обычно выделяют два основных метода в зависимости от условий азотирования металла. Это могут быть методы повышения поверхностной износостойкости и твердости, а также улучшение коррозионной стойкости. Первый вариант отличается тем, что изменение структуры производится на фоне температуры, составляющей порядка 500 °C. Сокращение азотирования обычно достигается при ионной обработке, когда посредством анодов и катодов реализуется возбуждение тлеющего разряда. При втором варианте производится легированное азотирование стали. Технология данного типа предусматривает температурную обработку при 600-700 °C с продолжительностью процесса до 10 часов. В таких случаях обработка может сочетаться с механическим воздействием и термической доводкой материалов, в соответствии с точными требованиями, к результату.

Технологическая схема азотации

Хоть азотация может выполняться различными способами, но схема подготовки материалов и технологических операций практически идентична. Существует несколько вариантов азотирования:

- газовое;

- инновационное плазменное;

- ионное.

Несмотря на разновидность азотирования металла результат обработки направлен на получение максимально прочного и износостойкого изделия.

Подготовительная термообработка

Данный вид обработки состоит из закалки изделия и его высоком отпуске. Закаливание стального элемента выполняется в температурном режиме выше 940 градусов. Охлаждение при подготовительной обработке производится исключительно в масле либо воде. После закалки металла при температуре 940 градусов происходит отпуск при 600-700 градусах. Обрабатываемая стальная деталь наделяется повышенной твердостью.

Механическая обработка

Операция заключается в шлифовке готовой детали. Точная геометрия деталей является залогом приобретения необходимых прочностных свойств и длительной эксплуатации её в дальнейшем.

Защита частей деталей, не подвергающихся азотации

Данный этап обработки стали необходим для защиты элементов, которые не должны азотироваться. Для защиты используется олово или жидкое стекло, которое наносится на поверхность металлической детали тонким слоем не более 0,015 мм. Технология электролиза для закрепления данных материалов обеспечивает его надежное крепление на поверхности сталесплава, а также высокую устойчивость к азотистой среде, поэтому вещество не проникает во внутреннюю структуру стальной детали.

Азотирование

Для разных марок стали нужна определенная температура нагрева. При этой температуре сталь выдерживают в течение определенного количества часов. Благодаря данным параметрам формируется слой на различной глубине, обеспечивающем определенную номинальную твердость поверхности. Для стали марки 7ХЗ температура нагрева составляет 500-520 градусов. Выдержка стали происходит в течение 48-60 часов, обеспечивается глубина слоя 0,4-0,5 мм, а номинальная твердость поверхности составляет 1000-1100.

Итоговая обработка

Данный этап обработки стали позволяет довести геометрические и механические параметры стального элемента до необходимого значения. Так как во время азотирования изменения геометрии весьма незначительно, то на финише изменения будут минимальными. Несмотря на то, что деталь подвергается минимальной температурной обработке, всё же придётся несколько доработать элементы, так как азотистый слой может несколько влиять на геометрию. Для того чтобы избежать какой-либо деформации в процессе азотации элемента, можно использовать более совершенную технологию — ионное азотирование. Технологический процесс ионно-плазменной азотации предполагает минимальные показатели воздействия температурных режимов на детали из стали, вероятность деформирования стали стремится к минимуму.

Ионно-плазменное азотирование зарекомендовало исключительно с положительной стороны. Среди плюсов стоит подчеркнуть, что азотация происходит при пониженных температурах, в отличие от традиционных вариантов. Для того чтобы осуществить ионно-плазменную азотацию, чаще всего используют сменный муфель либо вмонтированную деталь установки. Данные элементы обеспечивают ускорение процесса совершенствования металла, но не во всех случаях экономически оправданы.