Преимущества метода

При диффузионной сварке возможно:

- соединять однородные и неоднородные твердые вещества;

- избегать деформации деталей;

- не использовать расходники в виде припоев и флюсов;

- получать безотходное производство;

- не применять сложные системы приточно-вытяжной вентиляции, так как в процессе не образуется вредных паров;

- получать любую площадь зоны контактного соединения, ограниченную только возможностью оборудования;

- обеспечить надежный электрический контакт.

К этому следует добавить отличный эстетический вид готовой детали, которая не требует применения дополнительных операций обработки, таких как удаление сварной окалины, например.

Конкурентные преимущества продукции

Помимо основных преимуществ метода диффузионной металлизации из среды легкоплавких жидкометаллических растворов, представленных в таблице №1 пункт 4, можно выделить ряд конкурентных преимуществ метода, действительных относительно большинства других методов нанесения покрытий:

Основные преимущества метода по сравнению с аналогами:

Формирование покрытий за счет диффузии элементов вглубь покрываемого материала, позволяет получать на поверхности сплавы, имеющие высокую коррозионную стойкость, жаростойкость и высокие механические свойства. Возможность получения покрытий из металлических элементов, имеющих высокую температуру плавления

В данной технологии насыщающий элемент находится в растворенном, а не в расплавленном состоянии, что позволяет получать покрытия, состоящие из металлических элементов, имеющие высокую температуру плавления, значительно превышающую температуру плавления сталей, на которые наносится данное покрытие (например, титаном — температура 16680 С, молибденом и др.) При диффузионном легировании из среды легкоплавких жидкометаллических растворов диффундирующий элемент не доводится до температуры плавления и находится в растворенном состоянии в легкоплавком расплаве, выполняющем функцию доставки диффундирующего элемента покрытия к поверхности изделия. Температуры плавления этих растворов лежат в пределах от 115 до 3200 С,

Изменение режимов диффузионной металлизации позволяет в широких пределах менять состав и свойства получаемых покрытий. Существует возможность формирования на поверхности изделий как однокомпонентных, так и многокомпонентных покрытий.

Например, при нанесении титановых покрытий можно получить вязкие, мягкие покрытия, а можно получить покрытия обладающие твердостью до 30000 МПа, которые обладают очень высокой твердостью, износостойкостью, инструментом с этими покрытиями можно обрабатывать изделия из твердого сплава. Разработанные нами многокомпонентные покрытия обеспечивают получение на поверхности изделий слоев сложного состава, что позволяет добиться уникальных свойств, таких как повышение вязкости в поверхностных слоях металла при одновременной высокой их износостойкости и низким коэффициентом трения. Разработанное нами никель-медное покрытие обеспечивает снижение температуры в зоне резания при обработке, а также отсутствие схватывания материала инструмента с обрабатываемым материалом, эти покрытия обеспечивают коррозионную защиту деталей и инструмента в агрессивных сероводородсодержащих средах. Разработанное нами никель–хромовое покрытие обладают высокой эрозионной стойкостью. Повышают разгаростойкость, жаростойкость материала, а также стойкость к коррозионному растрескиванию. Получаемые сложнолегированные поверхностные слои невозможно получить другими методами, особенно на изделиях сложной конфигурации.

Высокая совместимость наносимых покрытий с основным материалом, в связи с тем, что они формируются за счет диффузионных процессов, а не просто осаждением. Минимальный расход материалов

При использовании данной технологии, диффундирующие элементы расходуются в минимальных объемах и исключительно на процесс формирования покрытий на изделие, то есть потери элементов отсутствуют. Кроме того, транспортный расплав может использоваться в технологическом процессе многократно.

Стабильность получаемых результатов. Возможность наносить покрытия на изделия любой конфигурации. Минимальная длительность технологического процесса

Возможность совмещать металлизацию с термической обработкой изделий позволяет сократить, как длительность технологического процесса, так и материальные и энергетические затраты.

Экологичность процесса

Металлизация проводится в вакуумно-герметичном оборудовании, что исключает контакт обслуживающего персонала с парами свинца и других металлов, выделяющимися в процессе металлизации.

Технология, время выдержки и температуры разгерметизации

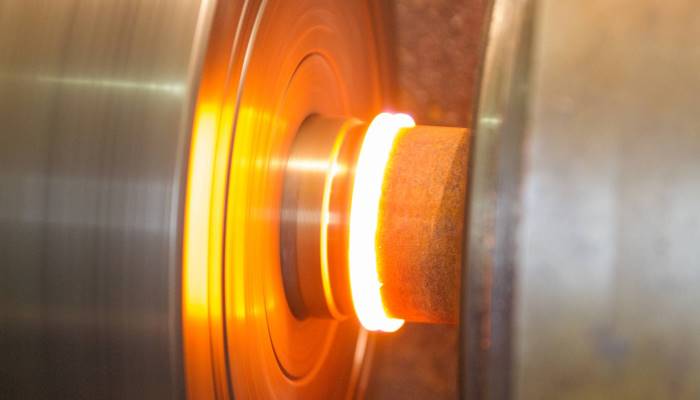

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Характеристики получаемых соединений

В отличие от традиционных способов сварки расплавлением, где к основному металлу вводится дополнительный металл в шве, диффузионная сварка позволяет получить однородный шов без серьезных изменений в физико-механическом составе места соединения. Готовый стык обладает следующими показателями:

- наличие сплошного шва без пор и образований раковин;

- отсутствие окисных включений в соединении;

- стабильность механических свойств.

Благодаря тому что диффузия — это естественный процесс проникновения одного вещества в другое, в зоне соприкосновения не нарушается кристаллическая решетка материалов, а следовательно, отсутствует хрупкость шва.

Химико-термическая обработка металла. Диффузионная металлизация

Главная » Химико-термическая обработка металла. Диффузионная металлизацияОборудование орбитальной сварки из Германии! Низкие цены! Наличие в России! Демонстрация у Вас.

Orbitalum Tools — Ваш надежный партнер в области резки и торцевания труб, а так же автоматической орбитальной сварки промышленных трубопроводов.

Поверхностное насыщение стали металлами путем их диффузии в атомарном состоянии называют диффузной металлизацией

. Это один из наиболее дорогих технологических процессов химико-термической обработки. Высокая стоимость диффузной металлизации обусловлена высокой энергоемкостью и длительностью процесса (до 25 часов). Диффузионная металлизация производится при температурах 950…1200 °С. Высокая температура необходима для увеличения скорости диффузии.

Диффузионная металлизация позволяет получать диффузионные слои толщиной от 10 мкм до 3 мм со специфическими механическими и физико-химическими свойствами. Одно из основных свойств металлизированных поверхностей – жароупорность, поэтому детали из углеродистых сталей, предназначенные для эксплуатации при температурах 1000…1200 °С подвергаются алитированию, хромированию или силицированию. Диффузионное насыщение металлами повышает устойчивость изделий к кислотам, абразивному изнашиванию, сопротивление термоудару и резким перепадам температуры.В отличие от диффузии неметаллов, приводящей к образованию твердых растворов внедрения, при металлизации происходит образование растворов замещения.

Диффузионная металлизация производится

несколькими методами:

1. погружением в расплавленный металл, если диффундирующий элемент является легкоплавким (цинк, алюминий);

2. насыщением из расплава солей с применением электролиза или без такового;

3. насыщением из газовой фазы, содержащих галогениды диффундирующих металлов неконтактным и контактным методами;

4. насыщением в сублимированной фазе при испарении диффундирующего элемента.

Хромирование помимо жаростойкости придает стальным изделиям кислотоупорность, устойчивость к газовой и морской коррозии. Насыщение поверхности хромом применяется для деталей пароводяной арматуры, паросилового оборудования и деталей, предназначенных для эксплуатации в агрессивных средах.

Алитированные стали характеризуются высокой окалиностойкостью за счет образования на поверхности пленки оксида алюминия. Диффузионный алитированный слой сразу после окончания металлизации характеризуется высокой хрупкостью из-за пересыщенности раствора алюминием. Для снижения хрупкости диффузионного слоя алитированные изделия подвергаются диффузионному отжигу при температуре порядка 1000 °С. Алитирование применяется при изготовлении чехлов термопар, нагревательных элементов, колосников и т. д.

Диффузионное цинкование

применяется для повышения коррозионной устойчивости стали в маслах, бензине, атмосфере и газовых средах, содержащих сероводород при температурах 300…500 °С. Цинк – активный амфотерный металл и, следовательно, цинковые покрытия разрушаются в кислых и щелочных средах.

На данный момент все большее распространение приобретает комплексное диффузное насыщение металла рядом элементов, например хромоалитирование, карбохромирование, хромотитанирование и др. комплексное насыщение может производиться как последовательно, так и одновременно. Такой вид химико-термической обработки позволяет получать поверхности с уникальными сочетаниями свойств, которые привносят отдельные элементы.

См. также:

- Электродуговая металлизация

- Химико-термическая обработка стали — залог улучшения качества

Категория: Металлы и сплавы | | Теги: диффузионная металлизация | Рейтинг: 0.0/0 Всего комментариев:

Добавлять комментарии могут только зарегистрированные пользователи.

Области применения

Этот вид сварки применяется там, где другие неэффективны, дороги и нет нужного качества соединения:

- Приборостроительная и электронная промышленность. В высокоточном оборудовании и приборах необходимы сочетания разнородных материалов, в том числе неметаллических – стекла, керамики, графита с металлами и сплавами.

- Крупногабаритные заготовки. Этим методом соединяют крупногабаритные заготовки сложной конфигурации, которые невозможно получить литьём или штамповкой, таких, например, как трубы. В самолётостроении применяют при изготовлении малоразмерных роторов турбоагрегатов, рабочих лопаток газотурбинных двигателей.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

Алитирование – сталь – Большая Энциклопедия Нефти и Газа, статья, страница 1

Алитирование – сталь

Алитирование стали проводят для повышения жаростойкости ( окалиностойкости) деталей, работающих при температурах до 900 С.

Алитирование стали Х5М позволяет сочетать высокую коррозионную стойкость поверхностного слоя с теплостойкостью основного металла.

В результате вакуумного алитирования стали не удается получить достаточной концентрации алюминия на насыщаемой поверхности. После двухчасовой изотермической выдержки при 1500 С в смеси ( 50 % алюминия – – 50 % окиси алюминия) концентрация алюминия на поверхности стали достигла только 3 %, чего явно недостаточно для придания повышенной жаростойкости.

В работах изучен процесс алитирования сталей, меди, никеля, хрома, нихрома, молибдена и вольфрама в парах монохлорида алюминия. В работе сообщается о возможности алитирования тугоплавких металлов и сплавов на их основе в парах галогенидов алюминия и их смесях с водородом.

Особенности формирования и строения диффузионных слоев при алитировании сталей из шликера и их физико-механические свойства.

С целью повышения коррозионной стойкости резьбовых соединений в парах морской воды автором совместно с А. А. Конопле-вой был разработан технологический процесс алитирования стали 25Х1МФ в иодидной среде циркуляционным методом.

С целью выбора оптимального режима алитирования, обеспечивающего высокую жаростойкость, разработан метод локального спектрального анализа диффузионного алитированного слоя. Исследована кинетика образования диффузионного слоя в процессе алитирования стали ЭИ696М; построены кривые, характеризующие количественное распределение алюминия и качественное – никеля и хрома по глубине слоя. Источником возбуждения спектра служила высокочастотная искра. Использован линейный источник света.

Главным преимуществом алюминиевого покрытия, которое на заготовки наносят методом диффузионного насыщения, по сравнению с другими металлическими покрытиями является его высокая жаростойкость. Покрытия на основе алюминия, получаемые различными способами алитирования сталей и сплавов, широко используют в технике для защиты деталей в процессе их длительной эксплуатации. Алитирование заготовок и деталей с целью защиты от окисления при горячей обработке может производиться любым известным способом: в порошковых смесях, в жидких средах, окраской.

Применяют жидкофазное алитирование в расплавах на основе алюминия. Для предотвращения разъедания поверхности деталей в алюминиевую ванну добавляют основной металл насыщаемой поверхности. Например, при алитировании сталей добавляют 3 – 4 % Fe.

Страницы: 1

Вакуум

Для проведения такой сварки применяются специальные стенды, в которых возможно создание вакуума, а также установлен пресс с силой сжатия 1-4 кгс/мм2 и нагревательные устройства радиационного, электрического или индукционного типов.

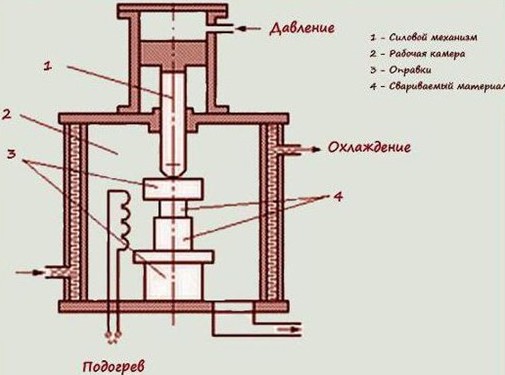

Типовая схема установки для диффузионной сварки:

- Силовой механизм, состоящий из прижимного жаропрочного винта, гидравлических цилиндров и масляного насоса для создания давления на соединяемые детали.

- Рабочая камера для проведения процесса сварки.

- Оправки – места для установки соединяемых деталей.

- Вакуумный насос для удаления воздуха из камеры.

- Система подачи газов (для устройств, в которой вакуум замещается газом, либо производится газовое охлаждение).

- Индукционный генератор для создания системы нагрева и регулирования охлаждения.

Выделяется два основных вида сварки в вакууме:

- Свободное деформирование – при данном способе производится постоянная нагрузка, не достигающая предела текучести. Такой способ широко распространен благодаря своей простоте.

- Принудительное деформирование – специальное устройство, движущееся с определенной скоростью, обеспечивает создание нагрузки для пластической деформации материала. При этом создаваемое напряжение должно быть выше предела текучести. Такой способ применяется для создания деталей с большими габаритами и большой площадью свариваемой поверхности.

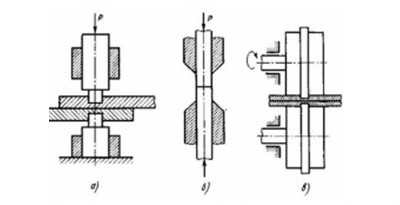

Виды соединения материалов: а – внахлест, б – встык, в – шовная сварка.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

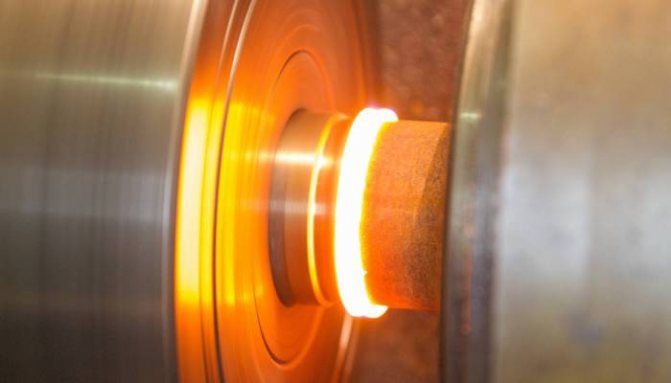

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Технология борирования

Главное назначение борирования поверхности – увеличение стойкости к износу поверхности изделий во время работы в агрессивных и абразивных средах при температуре до 800°С. Изобилие слоя поверхности стали бором используется для быстрорежущего и штамповочного инструмента, деталей дробильных и просеивающих машин, буровых установок и центробежных насосов.

Технология борирования выполняется по самым разным методикам, использование которых диктуется характерностями производства и видами обрабатываемых изделий. Режим проведения процесса зависит от желаемой толщины покрытия и марки стали. В большинстве случаев борируемые стали содержат большое содержание углерода и легирующих присадок. В список материалов, к которым применяется рассматриваемая технология, входят также изделия из нержавейки.

Воздействие легирующих компонентов на глубину борированного слоя

Это интересно: Бериллиевая бронза — состав, свойства, марки и применение сплава

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

- по используемому термическому режиму;

- по физическому состоянию среды, где происходит цианирование (твердая, жидкая или газообразная нитроцементация).

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

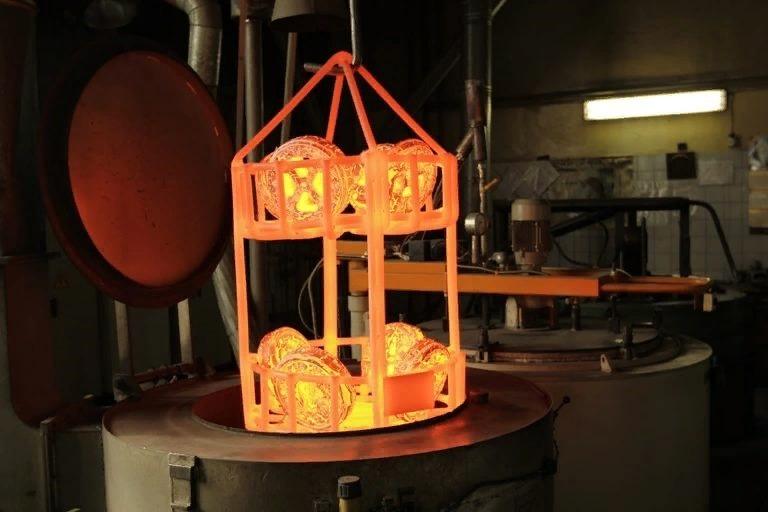

Как происходит цианирование

Самый популярный вариант цианирования — низкотемпературная обработка. Метод применим для деталей и инструментов из быстрорежущих сталей. Сама процедура выполняется при температуре всего в 550-570 градусов по Цельсию в соляных ваннах.

Варианты цианистых ванн:

- 50% цианистого калия и 50% цианистого натрия. Средняя температура плавления смеси около 490°С.

- 96—98% цианистого натрия и 4—2% соды. Смесь плавится при температуре 550°С.

- 60% цианистого натрия и 40% соды. Температура плавления состава около 440°С.

Первые две смеси достаточно густые. Последняя смесь, в состав которой входит натрий и сода, отличается более жидкой формой и отсутствием прилипания солей к металлической поверхности. Благодаря этим факторам последняя смесь используется гораздо чаще, чем остальные две.

Цианирование стали может проводиться исключительно после термической обработки металла и конечной его заточки. В процессе обработки стали детали погружаются в ёмкость с солями в жидком состоянии. Для этого чаще всего используются специальные крючки либо проволока, размер которых зависит от объема и веса детали. Время выдержки стальной детали составляет от 5 до 30 минут. После поднятия стальной детали из ёмкости на металле образовывается цианированный слой, толщина которого составляет 0,02-0,07 мм. Верхняя часть слоя имеет достаточно небольшую толщину, поэтому он очень быстро стирается в процессе эксплуатации. Внутренняя часть имеет большие прочностные характеристики, а также повышенную износостойкость.

Эффективность

Эффективность цианирования хоть и подтверждена, но не имеет единого показателя. Всё зависит не только от качества обработки, но и от способа переточки деталей, а также их характера износа. Наибольшая эффективность цианирования отмечается при обработке следующих инструментов:

- резьбовых и червячных фрез;

- фасонных резцов и метчиков;

- долбяков.

В процессе точки выполняется переточка исключительно по передней поверхности. Высокая эффективность обработки поверхности отмечается у сверл и зенкеров благодаря сохранению цианированного слоя на передних поверхностях и дополнительных режущих лезвий. Так как при переточке шлицевых фрез и отрезных резцов полностью удаляется слой, то после точки необходимо подвергать изделия повторной обработке.

Также стоит учесть, что цианирование способно увеличить хрупкость зубчиков детали. Так как материал изнашивается не только по задней стенке, то в будущем слой может выполнять роль абразива, что приведет к преждевременному изменению стойкости детали. Прежде, чем выполнять цианирование необходимо тщательно продумать где будет располагаться деталь.

Общий принцип технологии

Сварка в вакууме происходит следующим образом.

Сначала соединяемые детали помещаются в стенд, в котором затем создается технический вакуум (разрежение воздуха с внутренним давлением порядка 10-2…10-5 мм. рт. ст.). В некоторых установках вместо вакуума применяется инертный газ.

Затем осуществляется нагрев материалов. Материалы нагреваются до требуемых температур (для каждого материала и определена своя температура). С повышением температуры также возрастает текучесть материалов, поэтому диффузия ускоряется. Обычно, температура нагрева составляет 0,5 – 0,7 температуры плавления вещества,

Нагрев применяемых веществ происходит либо в соединенном состоянии, либо отдельно друг от друга, если их температуры плавления различаются. Во втором случае применяется ток высокой частоты, которым можно не только нагреть деталь, но и провести дополнительную очистку ее поверхности.

Далее идет сжатие материалов. Когда материалы нагреваются до рабочей температуры, они сдавливаются между собой. Тип давления может быть разным: длительным или кратковременным, локальным или распределенным по всей площади поверхности. Давление редко превышает 0,5 МПа, а время воздействия различается от технологии проведения сварки.

Существует два основных способа оказания давления:

- Медленное статичное давление, которое может длиться до нескольких часов.

- Ударное воздействие со скоростью до 30 м/с, на которое расходуются миллисекунды. Обычно применяется при соединении материалов, разделенных химическим составом или металлической фольгой.

Улучшение качества сварного шва может достигаться добавлением на стык элементов специальных химических составов либо фольги из золота, платины, меди. Толщина такой фольги в среднем составляет несколько микрон, завися от конкретного процесса.

Нанесение данных слоев позволяет:

- увеличить прочность сварного шва;

- избежать образования барьерных подслоев;

- облегчить взаимодействие поверхностей и ускорить объемное взаимодействие между соединяемыми элементами;

- уменьшить остаточную деформацию изготавливаемых деталей за счет снижения давления и температуры.

Для соединения металлов с неметаллами, либо для сварки неметаллических деталей в качестве соединительных слоев могут применяться различные вещества:

- при соединении медных деталей и кварцевого стекла слой меди наносится на стекло, затем подвергается окислению в течении 4-5 минут при температуре 800°С;

- для сварки оптической керамики с медью, последняя подлежит покрытию сульфидами цинка для повышения прочности сцепления.

Охлаждение материалов — финальная стадия. После диффузионного соединения деталей происходит их остывание в вакууме, а равномерность этого процесса поддерживается системами охлаждения. Резкие перепады температуры могут привести к появлению трещин на сварном шве и снижению его прочности.

В некоторых случаях, например, при соединении стали и бронзы, для быстрого охлаждения деталей применяется аргон. Быстрое охлаждение снижает гибкость изделия, но повышает его твердость.

Изготовленная деталь проходит контроль качества рентгеновским или ультразвуковым инструментом.

Сила давления и температурные режимы нагрева и охлаждения подбираются для каждого материала (пар материалов) индивидуально, на основе теоретических расчетов.

Какие материалы можно сваривать

Диффузионная сварка металлов дала неплохой прорыв в технологическом плане. Были открыты большие возможности в производстве. Что можно соединять путем такого сваривания в вакууме?

- Разнородные по своей структуре металлы, их сплавы, а также очень тугоплавкие типа вольфрама. Примером может послужить соединение по схеме чугун-сталь-чугун в тормозных колодках.

- Возможна сварка металлических деталей с неметаллами. Например, сварка медных частей со стеклом, металла с металлокерамикой, или же графита со сталью.

- Диффузионная сварка соединяет алюминиевые детали с чугунными, никелевыми или медными.

- Соединение жаропрочных марок стали с титаном.

- Различные спайки с титаном (медь, стекло, молибден).

То есть такой вид сварки позволил объединять те материалы, что не позволяют использовать другие способы варки. В итоге данный метод быстро нашел применение в различных отраслях промышленности от автомобилестроения до космического производства.