Устройство диффузионной установки

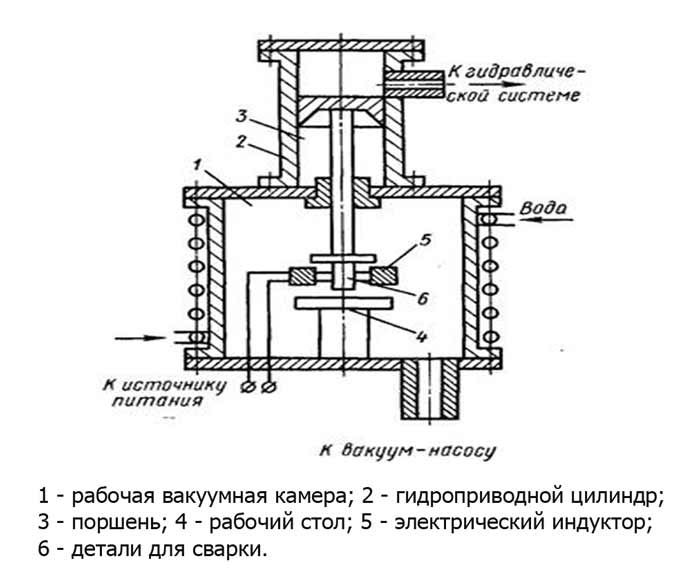

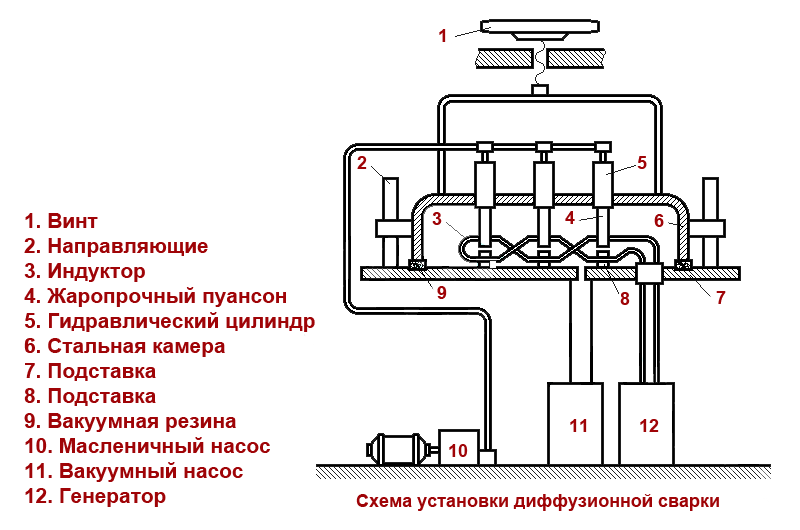

Сам комплекс агрегатов, позволяющий выполнить весь процесс по соединению материалов, состоит из следующих узлов:

- Камера.

- Станина.

- Вакуумный уплотнитель.

- Насос.

- Генератор и индуктор.

- Механизм сжатия.

Камера служит местом, где непосредственно размещаются детали и создается вакуумная среда.

Станина, как и в любом другом станке, служит подставкой для размещения на ней узлов установки. В данном случае на ней монтируется камера. Она, в свою очередь, с помощью роликового механизма может перемещаться по станине.

Уплотнитель — это прокладка между камерой установки и подставкой.

Насос работает на откачку воздуха и устройства вакуума.

Генератор и индуктор обеспечивают нужный нагрев стыков соединяемых деталей.

Сжатие обеспечивается механизмом, состоящим из масляного насоса и гидравлических цилиндров. За счет них достигается нужное давление.

Процесс диффузионной сварки

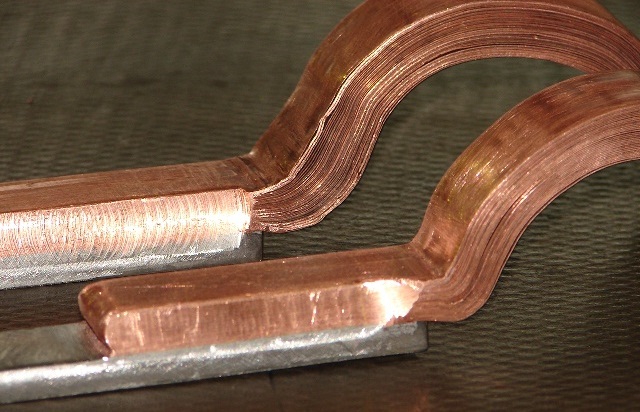

Процесс основан на диффузии двух свариваемых поверхностей, осуществляемой на молекулярном уровне. Одна из областей применения диффузионной сварки – изготовление компенсаторов, которыми оснащаются шинные пластинчатые КШМ из меди. Диффузионная сварка обеспечивает создание однородных контактных площадок на основе пластин из меди, по сути, представляющих собой монолит.

Технология диффузионной сварки подчиняется ГОСТу 26011-74, сам процесс осуществляется под давлением при одновременном нагреве свариваемых поверхностей с применением защитной среды. Перед началом всех операций свариваемые поверхности обезжириваются ацетоном, а также подвергаются механической обработке (с целью обеспечения 6-го класса шероховатости).

Нагрев деталей производится до температуры, значение которой составляет 0,5 – 0,7 от температуры перехода свариваемого металла в жидкое состояние. Это позволяет поднять эффективность диффузионных процессов, увеличить их скорость, сделав свариваемые поверхности более пластичными. Если эффективность диффузионной сварки по тем или иным причинам бывает недостаточной, между свариваемыми поверхностями размещают наполнитель (фольгу, изготовленную из специального припоя, или порошок фтористого аммония). Если используется фольга, то ее фиксация производится с помощью контактной сварки. При нагреве до определенной температуры сварочный материал расплавляется.

Нагрев свариваемых поверхностей осуществляется с помощью различного оборудования. Для этого применяется электронно-лучевой, индукционный или же радиационный нагрев. Также применяется технология нагрева за счет сопротивления проходящим токам или же используется тлеющий разряд, возникающий в среде расплавленных солей.

Давление в сварочной камере отрицательно: от — 10 до 2 мм рт. ст. В качестве защитной среды в этом случае выступает вакуум или инертный газ, которые защищают свариваемые поверхности от зашлаковывания.

При сварке детали прижимаются друг к другу. Давление сжатия достигает 4 кгс/мм². Благодаря давлению происходит уничтожение оксидных пленок с их последующим удалением, а также разрушение шлака, образовывающегося на поверхности металла при нагреве. Это создает условия для максимального сближения свариваемых поверхностей (позволяет им взаимодействовать на молекулярном уровне), а также создает условия для активизации диффузионных процессов с последующей рекристаллизацией металлических поверхностей. Технологически, диффузионная сварка в различных ситуациях может отличаться режимами (в частности – давлением):

- сварка при высоком давлении (более 20 МПа) – предполагает интенсивное силовое воздействие;

- сварка при низком давлении (до 2 МПа включительно) – предполагает силовое воздействие низкой интенсивности.

Преимущества и недостатки

Любой технический процесс связан с определенными ограничениями. Технология диффузионной вакуумной сварки не исключение, имея как достоинства, так и недостатки.

К первым относятся:

- Экологичность. Процесс не создает химических, радиационных, либо электромагнитных воздействий. Не создает пыли, брызг вещества.

- Отсутствуют расходные элементы в виде электродов, проволоки, припоя, различных флюсов.

- Соединение имеет прочность основного материала. При этом термические воздействия не столь велики, чтобы существенно ослабить прилегающую к соединению зону (как это происходит у электросварки).

- Диффузионный метод позволяет соединять микроскопические детали, соединение которых другими способами невозможно, либо затруднительно.

- Между соединяемыми веществами не требуется электрического контакта (что позволяет соединение диэлектриков).

Из основных минусов можно выделить:

- Сложность технологии, необходимость громоздкого оборудования, в частности вакуумной камеры, устройств измерений, контроля и управления процессом.

- Необходимость тщательной подготовки поверхностей соединяемых деталей.

- Отсутствие достаточно проработанной теоретической базы процесса.

Механик технолог Пархоменко А.Н., стаж работы 22 года:«Сварка дает отличные результаты, но только при тщательном подходе. Подробная технологическая карта, причем на конкретное оборудование — обязательное условие».

Что такое диффузионная сварка

Распространение получили сварочные стенды, на которых детали располагают в камере, внутри которой создают технический вакуум. На место соединения оказывают давление и, при необходимости, подвергают его температурному воздействию. В зависимости от особенностей процесса, он может протекать от нескольких минут, до часов. В итоге достигаются характеристики изделия, которые не удаётся получить, используя другие технологии. Для получения качественного сварного шва требуется соблюсти следующие условия:

-

Создать вакуум, используя специальную установку. Чем выше разряжение внутри камеры, тем быстрее и эффективнее протекает процесс. Однако получение физического вакуума в обычных условиях вещь исключительно затратная и практически недостижимая. Приходится довольствоваться меньшим разряжением, редко превышающим 10 в минус пятой степени миллиметров ртутного столба. Впрочем, даже оно позволяет получать хорошие результаты.

-

Нагреть соединяемые детали до температуры, параметры которой зависят от соединяемых материалов. В некоторых случаях предпочтительнее, чтобы процесс протекал при комнатной температуре, но в этом случае для формирования шва потребуется значительное время. С возрастанием температуры увеличивается текучесть материалов и диффузия ускоряется. Способы нагрева могут быть различны. Среди наиболее распространённых – электроконтактный, индукционный и радиационный.

-

Когда необходимая температура достигнута, в месте соединения создаётся давление. Длительное или кратковременное, локальное или одновременно распределённое по всей площади места соединения, оно необходимо для того, чтобы процесс взаимного проникновения частиц вещества ускорился.

-

Для улучшения качества сварного шва, или соединяя вещества, диффузия которых даже при создании благоприятных условий носит ограниченный характер, места стыка могут быть обработаны специальными химическими составами, или проложены вспомогательными материалами. Использовав тонкую, в несколько микрон толщиной, платиновую, золотую, никелевую или медную фольгу, удаётся существенно повысить прочность сварного соединения. Но когда известно, что возможно возникновение нежелательных барьерных фаз, толщина фольги может быть увеличена.

-

Для того чтобы после завершения технологического цикла в детали не возникло остаточных напряжений, процесс её остывания должен проходить в вакууме. Для этих целей установки диффузионной сварки оснащаются системами охлаждения, регулирующими скорость снижения температуры. Резкие температурные скачки недопустимы. Они приводят к возникновению трещин и снижению прочности шва.

-

Готовая деталь подвергается дефектоскопии, для чего используются современные методы. Учитывая, что размер соединяемых деталей мал, придётся забыть о капиллярной дефектоскопии, отдав предпочтение радиации или ультразвуку.

Лишь соблюдение всех важных условий может гарантировать получение хорошего результата. Но не стоит полагаться на типовые методики. Следует вносить в них изменения с учётом особенностей конструкции и используемых материалов. Диффузионная сварка цветных металлов требует иных параметров давления и температуры нагрева, чем те, которые нужны для соединения стали или пластика. Это предупреждение для тех, кто будучи вдохновлён возможностями технологии, собирается использовать её безоглядно.

https://www.youtube.com/watch?v=GAnw_iVfZ3M

Ссылки

www.autowelding.ru/index/0-39

electrowelder.ru/index.php/drugievidy.html?start=12

www.svarkainfo.ru/rus/technology/otherwelding/diffusion/

| Электрическая дуговая | Ручная дуговая ·

Дуговая в защитных газах· Автоматическая дуговая под флюсом |

| Сварка давлением | Кузнечная ·

Ультразвуковая· Трением· Газопрессовая· Холодная· Взрывом· Магнитно-импульсная·Диффузионная |

| Контактная сварка | Точечная ·

Рельефная· Шовная· Стыковая· Оплавлением |

| Другие виды сварки | Газовая ·

Электрошлаковая· Термитная· Плазменная· Электронно-лучевая· Лазерная· Рентгеновская |

| Оборудование и снаряжение | Сварочный электрод ·

Костюм сварщика· Сварочный трансформатор· Сварочный агрегат· Сварочный инвертор |

| Профессиональные заболевания | Электроофтальмия ·

Отравление марганцем |

| Профессиональные организации | Институт электросварки им. Е. О. Патона ·

Кафедра сварки МГТУ имени Н. Э. Баумана· Американское общество по сварке |

Достоинства

Высокотехнологичный метод соединения разнородных материалов обладает рядом преимуществ перед традиционными видами сварки:

- нет видимого шва, соединение получается однородным, с неразличимо границей разнородных сред;

- высокая точность стыка элементов (до микрон);

- возможность получения разнородных деталей любой геометрии с заданными свойствами;

- соединение элементов, не поддающихся традиционному скреплению;

- низкие энергозатраты;

- простота сварки – не используются припои, флюсы, присадки;

- отсутствие вредных выбросов в атмосферу;

- высокая прочность молекулярного сцепления.

Оборудование

По сути, любая установка – это сварочный стенд с гидравлическим усилителем, расположенный в вакуумной камере. Основные элементы сварочного оборудования (диффузной установки):

- рабочая камера для создания вакуума, она создается из прочных упругих металлов, выдерживающих большое давление;

- вакуумный насос;

- мягкий уплотнитель, упирающийся в подставку, изолирующий разряженное пространство;

- подставки для соединяемых элементов (станины);

- подвижный крепеж камеры, дающий свободу перемещения камеры по поверхности подставки;

- сжимающее устройство, обеспечивающее сжатие соединяемых деталей;

- генератор вкупе с индуктором, создающий необходимый температурный режим в зоне сварки;

- система активного охлаждения для равномерного охлаждения деталей.

Неразъемное сцепление, получаемое в такой установке, отличается долговечностью, прочностью, аккуратностью.

Когда и для чего применяется диффузионная сварка?

Данный вид сварки может осуществляться по двум технологическим схемам, отличающимся друг от друга по характеру прикладывания нагрузки. Одна технология предполагает использование постоянной нагрузки, величина которой не достигает предела текучести. Процессы, возникающие в соединяемых материалах при этом, аналогичны ползучести. Данный способ диффузионной сварки является так называемым свободным деформированием. Он является наиболее простым, а потому на практике получил широкое распространение.

Схема диффузионной сварки: а – сварка внахлестку, б – сварка встык, в – шовная сварка.

Другая технология предполагает использование специального устройства, которое во время сварки перемещается с определенной скоростью и обеспечивает нагрузку с последующей пластической деформацией. Напряжения при этом превышают предел текучести. Данный способ называется диффузионной сваркой с принудительным деформированием.

Диффузионная сварка нашла широкое применение в промышленности, в частности, она незаменима в сфере электронного приборостроения. Она позволяет создавать металлокерамические и катодные узлы, вакуум-плотные соединения из различных материалов, полупроводниковые приборы и др.

Данный способ сварки идеально подходит при работе с деталями крупных размеров и сложных форм, изготовить которые с помощью обычной механической обработки и обработки давлением невозможно или экономически невыгодно. Особенно если это опытное или мелкосерийное производство.

Благодаря совмещению диффузионной сварки с формообразованием в сверхпластичном режиме есть возможность получать многослойные пустотелые конструкции: ребра, гофры, соты и т.п.

Благодаря диффузионной сварке можно сваривать:

- любые материалы, имеющие металлическую основу, ферриты, кварц, стекло, керамику, графит, сапфир;

- металлокерамику, пористые и композитные материалы, не нарушая при этом их текстуры и не ухудшая их свойств;

- разнородные металлические сплавы, которые имеют склонность к образованию хрупких фаз, а также такие тугоплавкие металлы, как тантал, ниобий, вольфрам и др.;

- металлические изделия с неметаллическими, например сталь и графит, стекло и медь.

Плюсы и минусы

Ей присущи как позитивные преимущества, так и недостатки. Начнем с плюсов:

- точность обработки;

- прочность соединения;

- отсутствие грубых швов;

- высокая функциональность;

- работа со сложными конструкциями;

- экономия энергии;

- экологическая безопасность;

- возможность работать с пустотелыми конструкциями;

- экономичность.

Данные возможности позволяют использовать диффузионный способ соединения в различных сферах. Процесс представляет собой высокотехнологический метод обработки. Он незаменим в тех случаях, когда любые другие виды соединения не могут быть использованы.

Но данному технологическому процессу присущи и серьезные недостатки. К ним можно отнести, в первую очередь, само инженерное оборудование. Аппарат для сварки методом диффузии — сложная конструкция, которая требует наличия специальных условий. Необходимо наличие определенного уровня давления, температуры и разреженной среды.

Агрегат представляет собой вакуумную камеру с вакуумным насосом. Так как сварка происходит при высокой температуре, некоторые элементы аппарата выполнены из жаропрочных сплавов. Прессы и механизмы, охладители и нагреватели сварочного аппарата будут сложными и дорогостоящими. Сама машина для диффузионной сварки имеет значительные габариты и массу. Она является сложной конструкцией. Соответственно, цена ее высока.

Говорить о рентабельности методики можно только с позиции ее необходимости. Если нет иных способов произвести соединение частей и механизмов, то метод невероятно актуален. С другой стороны, установка его оптимальна на крупных предприятиях для операций, требующих высокой точности и исключительного качества.

Вторым негативным фактором метода считается сама вакуумная камера. Ее пространство определяет возможные параметры свариваемых элементов.

Третьим недостатком диффузионного метода является необходимость идеальной очистки свариваемых поверхностей. Иначе, соединять придется не необходимые материалы, а пленки загрязнения.

Таким образом, для эффективного использования метода диффузии, необходимо учесть все плюсы и минусы сварочного аппарата такой модели.

Космическая проблема

Но диффузионная сварка не всегда благо. В открытом космосе есть всё, для того чтобы процесс начался произвольно.

-

Глубокий вакуум, получить который на Земле не удаётся в самых мощных установках.

-

Нагрев до высоких температур. Несмотря на холод окружающего космические корабли и искусственные спутники безвоздушного пространства, под лучами солнца их компоненты могут нагреваться до значительных величин. Ведь их не защищает земная атмосфера.

В таких условиях диффузия ускоряется даже без дополнительного давления. Вполне достаточно, чтобы соприкоснувшиеся детали длительное время находились в состоянии покоя. Ну а если к ним было приложено определённое усилие, то просто так разъединить их уже не получится.

Чтобы избежать подобных ситуаций, учёным приходится работать над способами предотвращения диффузионной сварки в космосе. И хотя определённые сдвиги в этом направлении есть, до полного решения проблемы ещё далеко. Как знать, может, именно тем, кто читает эти строки, удастся решить сложную техническую задачу?

Плюсы и минусы

Также диффузионный метод имеет свои недостатки и достоинства. Далее рассмотрим их более детально.

Мы на личном опыте испытали все плюсы и минусы при работе с этой технологией.

Плюсы

Важный плюс в том, что проволока, газ, электроды и остальной расходный материал не нужен. Это делает диффузионную сварку финансово выгодной.

Еще одно преимущество заключается в низком потреблении энергии, что выгодно с экономической стороны. При диффузионном способе расходуются намного меньшее количество энергии, чем при остальных.

При помощи диффузионной сварочной установки можно одновременно обработать несколько видов металлов. Не нужно переживать о разнице в свойствах металлов.

Возможность использовать детали разных размеров — еще одно несомненное достоинство. Толщина длинна или ширина металла не имеет значения. Можно сварить как мелкие, так очень большей детали.

Нужно только иметь установку нужного размера. Такой способ подходит для разных типов соединения. Например тавровое, внахлест или стыковое.

Швы имеют достаточно эстетичный вид после диффузионной сварки. Благодаря этому стыки не нуждаются в обработке.

Следующее преимущество это полная безопасность во время сварочных работ. Полная защита от огня, брызг раскаленного металла или тока. Все опасные действия проходят в закрытой установке.

Вы также ограждены от химических испарений выделяемых в процессе сварочных работ. Что сохраняет ваше здоровье.

Минусы

![]()

Диффузионный метод сварки имеет и свои недостатки. Однако хотелось бы отметить их несущественное значение.

Конечно можно приобрести установку очень больших размеров и использовать для разных по величине деталей. Но стоит учесть, что при создании необходимого вакуума размер установки имеет значение.

Еще один недостаток — это необходимо предварительно подготовить металл. Необходимо не только убрать грязь, но и тщательно зачистить поверхность. Это требуется для быстрой диффузии. Качество соединения прямую зависит от подготовки металла.

Технология, время выдержки и температуры разгерметизации

Детали с механически обработанными и обезжиренными свариваемыми поверхностями устанавливают в центрирующем приспособлении вакуумной камеры. Откачивают воздух. Когда достигается вакуум, включают высокочастотный генератор. Детали в зоне сварки нагреваются с помощью индуктора. За время нагрева поверхности заготовок очищаются от окисных плёнок. При достижении температуры на изделия давит поршень гидросистемы. Нагрузку подают до конца процесса. После этого узел сварки постепенно, с заданной скоростью охлаждается до определённой температуры.

Герметизацию камеры прекращают, сваривая:

- чёрные металлы – при 60 ̊C.

- цветные металлы и сплавы – при 120 ̊C.

Время выдержки зависит от силы нагрева и давления, использованных в ходе работ.

Метод обработки

Диффузия затрагивает жидкие и газообразные вещества. Промышленность проявляет интерес к твердым компонентам, которые необходимо соединить.

Процесс осуществляется по достижении вакуума, способствующего устранению загрязнений. Устанавливают определенные параметры давления и температуры. Создается сильно разряженная газовая среда при приближении к абсолютному вакууму.

Разработанный метод успешно соединит металлы с неметаллическими компонентами

Важно выдержать нагрев деталей с учетом температуры плавления. Можно использовать высокоинтенсивную сварку (до 20 МПа) или незначительное давление (2МПа)

Изотермический процесс займет от нескольких минут до пары часов.

Установка и оборудование для диффузионной сварки

Практическое применение диффузионной сварки металлов в вакууме происходит с применением специально технологического оборудования — установки для диффузионной сварки, при необходимости, оснащённой дополнительным оборудованием.

Основной вид установки для диффузионной сварки

Прижим и пластическую деформацию деталей при диффузионной сварке выполняют, направляя усилие прижима перпендикулярно свариваемым поверхностям. Проще всего эту схему диффузионной сварки осуществить при плоских соединяемых участках. Этот вариант является наиболее предпочтительным.

В этом случае, усилие прижима передаётся от рабочих пуансонов к деталям непосредственно, или через приспособление (см. рисунок типовой установки). Для взаимного фиксирования свариваемых деталей выбирают подходящую конструкцию или простейшие вспомогательные средства с той целью, чтобы обойтись без дополнительных сложных приспособлений.

С этой целью на практике применяются технологические проточки, канавки, буртики, у ступы и другие элементы, с помощью которых происходит фиксация деталей. По окончании сварки они могут быть удалены механической обработкой.

Также на практике детали не сложной конфигурации фиксируют с помощью тонких металлических полосок, закрепляемых контактной точечной сваркой. Основным условием плавильной сборки и фиксации является свободное прилегание свариваемых участков друг к другу по всей плоскости.

Установка для диффузионной сварки сложных деталей

Для диффузионной сварки деталей сложных форм, например, телескопических конструкций, давление создаётся при помощи метода термонатяга (см. рис установки для сварки с использованием термонатяга).

Метода термонатяга также подходит и для сварки относительно простых по форме деталей в сочетании с многоместными приспособлениями (см. рисунок установки для пакетной диффузионной сварки). Это существенно увеличивает производительность и упрощает процесс сварки. Для изготовления деталей установок и приспособлений применяют марки стали и сплавы с высоким содержанием хрома ( 0Х27Ю5А, Х25Н20, Х20Н80, 12Х18Н10Т, 12Х13, 20Х13) с содержанием молибдена (МРН), или графита (МПГ-6, МПГ-7). Приспособления из графита до начала сварки необходимо отжечь в вакууме при температуре 1300°C.

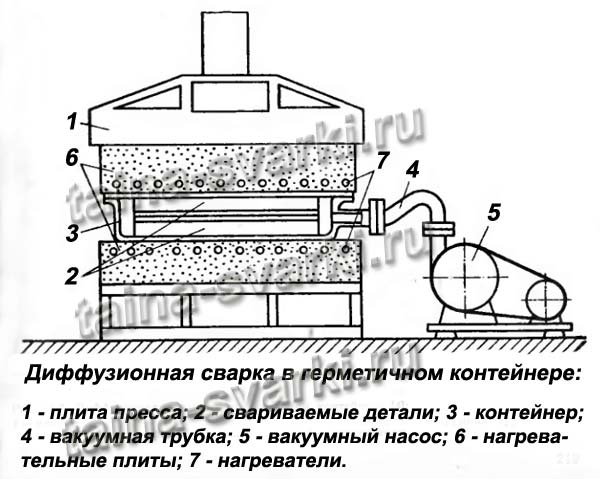

Герметизируемые контейнеры

Применение диффузионной сварки для крупногабаритных деталей осложняется отсутствием подходящего оборудования. Для решения этого вопроса на практике часто применяют стандартные прессовые установки. Свариваемые детали перед сваркой помещают в тонкостенный контейнер, который совпадает по форме со свариваемым узлом. Далее контейнер герметично заваривают по периметру, далее создают вакуум внутри него, нагревают и сдавливают заготовки с помощью пресса. Установка для диффузионной сварки в герметичном контейнере изображена на рисунке:

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками

Это особенно важно в случаях, когда используются композиты.

С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина

Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Схемы процесса диффузионной сварки

На

На

практике применяют две технологические схемы процесса диффузионной сварки, которые

различаются характером действия силы или напряжения.

В одной схеме используют постоянную нагрузку (рисунок а) слева), величина которой

меньше предела текучести материала. При таком процессе в металле аналогичны

ползучести. Эта технология получила название диффузионной сварки по схеме свободного

деформирования. Это наиболее распространённый способ сварки, т.к. его осуществить

проще всего.

По другой схеме (рисунок б) слева) пластическая деформация происходит посредством

специального устройства, которое в процессе сварки двигается с регулируемой

скоростью. Эта технология получила название диффузионной сварки по схеме принудительного

деформирования.

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками

Это особенно важно в случаях, когда используются композиты.

С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина

Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

Преимущества и недостатки процесса диффузионной сварки

Преимущества

1. С помощью данного способа сварки относительно легко получить сварные соединения большинства конструкционных материалов: металлов и сплавов на их основе.

2. Диффузионной сваркой можно сваривать как однородные, таки разнородные материалы, включая материалы с сильно отличающимися свойствами (например, металл и керамику).

3. Если соединяются однородные материалы, то по своей структуре и свойствам сварное соединение не отличается от основного металла.

4. Одной из особенностей диффузионной сварки является возможность ограничения общей деформации свариваемых кромок. При необходимости, это позволяет получить высокоточные (прецизионные) соединения, не требующие последующей механической обработки.

5. При использовании схемы принудительного деформирования цикл сварки можно ограничить или прекратить в любой момент.

6. Для управления структурой и свойствами сварного соединения могут применяться принципы термомеханической обработки, объединённые с циклом сварки. Особенно при схеме с принудительной деформацией.

7. При изготовлении многослойных тонкостенных конструкций с наполнителем сложной формы (гофры, соты, рёбра и т.п.) можно совмещать процессы диффузионной сварки и формообразования в режиме сверхпластичности. Это хорошо подходит для титановых или алюминиевых сплавов.

8. В серийном производстве возможна многослойная сварка простых изделий (пакетная сварка), при этом процесс сварки легко автоматизировать, получая высокую производительность.

9. Диффузионную сварку можно использовать для производства полуфабрикатов и заготовок для последующей обработки.

10. Этот способ сварки позволяет получить объёмные заготовки сложной конфигурации и получить существенную экономию материала по сравнению с другими способами получения подобных заготовок.

Недостатки

1. В большинстве случаев производительность сварки достаточно низкая из-за того, что сам процесс её довольно длительный.

2. Сварочное оборудование (особенно для диффузионной сварки в вакууме, а не в защитной среде) достаточно сложное, как и вся технологическая оснастка. Кроме того, оно подвергается одновременному нагреванию и нагрузке, что предъявляет высокие требования к технологическому уровню производства.

3. Габариты получаемых изделий ограничены типом применяемого сварочного оборудования.

4. Высокие требования к качеству соединяемых поверхностей делают дорогим процесс диффузионной сварки.

5. Применяемые на практике методы неразрушающего контроля сварных швов малоэффективны для соединений, полученных диффузионной сваркой.

Достоинства технологии

Диффузная сварка обладает как достоинствами, так и недостатками. Её преимуществами принято считать:

Отсутствие необходимости в расходных материалах, вроде сварочных электродов, флюсов или специальных газов. Это снижает себестоимость процесса и делает его «чистым», поскольку отсутствуют загрязняющие воздух продукты горения, окалина и другие вредные вещества.

Низкая энергоёмкость. Для достижения требуемых параметров, тратиться на порядок меньше энергии, чем в случае использования других технологий. А это значит, что снижается конечная себестоимость изделия.

За один приём можно одновременно сваривать сразу несколько различных материалов, получая слоистые конструкции с ранее недостижимыми характеристиками

Это особенно важно в случаях, когда используются композиты.

С помощью диффузионной сварки в вакууме можно соединять как большие, в несколько метров длиной и шириной, конструкции, так и маленькие детали, размеры которых измеряются в микронах. Не имеет значения и толщина

Подобными обстоятельствами не преминули воспользоваться производители микроэлектроники. Для решаемых ими задач такая технология подходит как нельзя лучше.

Не имеет значения размеры и форма сварного соединения. Отпадает необходимость в специальных технологических фланцах и припусках материалов, для соединения их внахлёст.

Высокое качество шва. Оно значительно выше, чем при использовании газовой или электрической сварки. Это позволяет использовать подобный способ соединения материалов даже на видовых поверхностях, то есть там, где другие сварочные швы приходится маскировать различными способами.

Поскольку при диффузионной сварке соединение материалов происходит в закрытой камере, то оператор не подвергается воздействиям, способным оказать влияние на его здоровье. Брызги, интенсивные излучения, вредные для вдыхания химические пары или мелкодисперсная пыль отсутствуют.

Процесс непрерывно совершенствуется. На сегодняшний день существуют установки, где детали помещают не в вакуум, а в среду инертного газа. Главной задачей, которую решают с помощью такой технологии, является сварка металлов. Но используя специальные методики, удаётся соединять и материалы, обладающие разными свойствами. Диффузия скрепляет между собой металлы и пластики, стекло и керамику, всё то, для чего ране требовались специальные клеящие составы.

![Диффузионная сварка металлов [особенности и технологии]](http://mehanik35.ru/wp-content/uploads/7/1/d/71dd95578c601f70640bea12d837e655.jpeg)