Введение

Применение аргона настолько широко, что его используют не только на заводах и производствах, но даже в домашних условиях мастера научились его применять, хоть часто работа с газом бывает небезопасна и нет ничего хорошего, что оно стоит в гаражах у обычных людей, но это не тот вариант аргон полностью безопасен он не взрывается. Этот газ продается только в баллонах из стали.

Они бывают разных размеров, производитель предлагает объёмы от пятнадцати до сорока литров, так что если вам предстоит заварить метр участка раз в год, то вы просто можете пробрести маленький баллон вам его хватит на очень долго.

Самые часты сферы применения-это в дуговой, лазерной и плазменной сварке. Если это сварка с помощью дуги, то в комплекте к газу должен идти электрод, он может быть с плавящийся и не плавящимся покрытием.

В нашей статье мы сделали выжимку из основных статей на эту тему. Если вам они покажутся интересными, то можете их прочитать в полной версии.

Классификация видов

Технологически аргонодуговая сварка разнится типами электродов, по питанию – постоянным или переменным напряжением. По уровню механизации она подразделяется на:

- ручную. Сварщик направляет горелку и подает проволоку вручную;

- механизированную. Горелка перемещается сварщиком, а сварочная проволока подается специальным механизмом;

- автоматизированную. За перемещение горелки и подачу проволоки отвечает механическое устройство, контролируемое оператором;

- роботизированную. Оборудование, работающее согласно заложенной программе, не нуждается в присутствии человека.

Первые два вида, помимо промышленности, применяются в быту. Автоматизированные системы используются на крупных предприятиях.

Элементы для сборки самодельного аппарата

Чтобы собрать оборудование для аргоновой сварки, потребуются следующие элементы:

- сварочный аппарат постоянного тока или инверторного типа;

- осциллятор;

- блок защиты инвертора;

- горелка;

- баллон с аргоном;

- газовый редуктор;

- газовый шланг;

- сварочные кабели.

Источник тока

В качестве источника тока для TIG сварки можно взять обычный сварочный трансформатор и на его выходе приспособить диодный мост для выпрямления тока. Также можно использовать сварочный выпрямитель. Но для обоих типов аппаратов потребуется добавить еще и осциллятор, который будет способствовать бесконтактному розжигу дуги.

На просторах интернета можно прочитать, что проще всего сделать аргонную сварку из инвертора. Но здесь имеется несколько нюансов. Существуют инверторы, в которых уже встроена возможность для TIG сварки. В таком случае достаточно подсоединить к аппарату рукав с горелкой для аргоновой сварки, подсоединить шланг к баллону с аргоном, и агрегат готов к работе. Но сначала нужно переключить его в режим TIG и выставить необходимую силу тока.

Следует заметить, что в таких инверторах уже встроен осциллятор и необходимая защита.

Инверторы без встроенной функции TIG сварки использовать для этой цели не получится. Даже если к нему подключить внешний осциллятор, то инвертор просто сгорит. Чтобы этого не произошло, понадобится небольшая переделка инвертора, которая заключается в добавлении в его схему блока защиты. Данный блок можно собрать вместе с осциллятором на одной плате и поместить ее в отдельный корпус. Получится небольшая приставка к инвертору.

Осциллятор и блок защиты

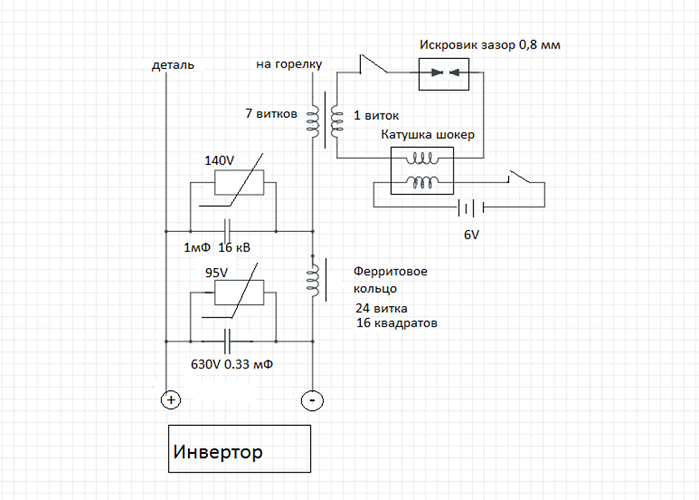

Как уже говорилось выше, для сварочного инвертора потребуется специальная приставка для TIG сварки. Ее можно собрать своими руками по схеме, предоставленной ниже.

Данная схема включает блок защиты (расположен слева) и осциллятор. Последний можно приобрести в Китае или собрать самостоятельно. Как собирается приведенная выше схема, можно узнать, посмотрев это видео.

Горелка

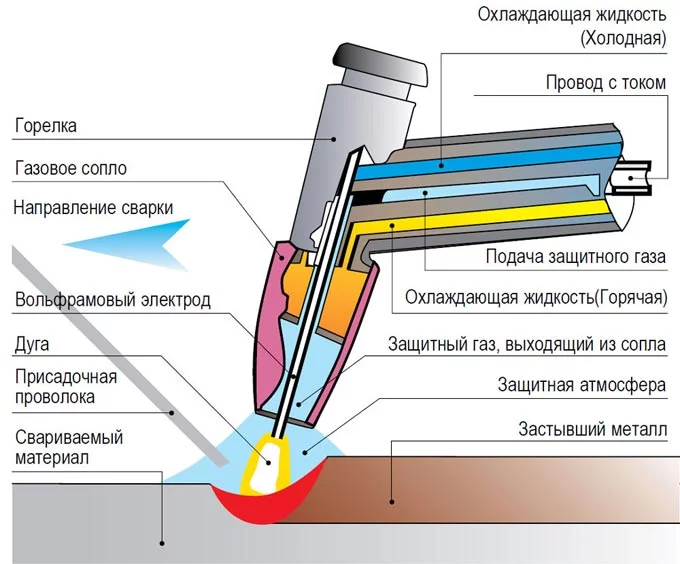

Для аргоновой сварки используется специальная горелка, состоящая из керамического сопла и держателя вольфрамового электрода.

Также на горелке расположены кнопка пуска и вентиль для подачи газа. Горелку можно собрать из комплектующих, которых достаточно на китайских сайтах, или там же купить уже готовую (собранную).

Баллон с аргоном

В целях безопасности все баллоны с газом принято окрашивать в разные цвета и наносить на них надписи тоже различных цветов. Ниже приведен рисунок, на котором показаны все разновидности газовых баллонов с соответствующей их содержимому маркировкой и цветом.

Как видно из рисунка, для аргона используют баллоны черного цвета (с белой полосой) либо серого цвета (с зеленой полосой и надписью). Для TIG сварки применяют очищенный аргон. Поэтому понадобится приобрести баллон серого цвета с зеленой надписью “Аргон чистый”.

Совет! Для профессионального использования используются баллоны емкостью около 50 литров, имеющие большой вес. Но для бытового использования будет достаточно баллона на 10 литров, который можно перемещать самостоятельно.

Редуктор

Поскольку газ в баллоне находится под большим давлением, то чтобы подать его на горелку, потребуется редуктор. Данный прибор показывает давление в баллоне и позволяет регулировать скорость потока газа по шлангу, ведущему к горелке.

Редуктор должен подбираться строго под определенный газ, то есть в данном случае – под аргон. Обычно прибор имеет такой же цвет, как и баллон с газом.

Шланг и сварочные кабели

Если собирать рукав для аргоновой сварки самостоятельно, то он получится толстым и плохо гнущимся, поскольку в него нужно поместить электрический кабель и газовый шланг. К тому же, потребуется отдельно приобретать разъемы для подключения к горелке и к инвертору (если использовать инвертор с возможностью TIG сварки). Готовый рукав для аргоновой сварки можно купить там же, где и горелку.

Технология сварки аргоном

Суть технологии сварки аргоном заключается в создании дуги между изделием и графитовым стержнем, и удержание её в процессе работы. Тут важную роль играет неплавящийся электрод. Вольфрамовый электрод представляет собой стержень не большой длины, установленный в сварочную горелку. Небольшой конец вольфрамового стержня выступает за пределы сопла горелки. Аргон подаётся через сопло горелки в зону сварки.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

Зажигание дуги производится не так как в ручной дуговой сварке плавящимся электродом. Касаться электродом изделия, для замыкания дуги запрещено. Это может испортить электрод. Зажигание происходит на расстоянии от свариваемого металла. Нажатием на кнопку расположенную на горелки произойдёт загорание дуги. Этот процесс выполняет осциллятор, задача которого состоит в зажигании дуги и поддержании стабильного горения дуги. Вместе с нажатием на кнопку в зону сварки подаётся защитный газ.

В зажженную дугу подаётся присадочный материал. Подача осуществляется плавно, свободной рукой, без резких движений. Движение при сварке – продольное. Наклон горелки должен быть в сторону формирующегося шва. Таким образом, шов полностью закрывается защитным газом. Не стоит растягивать дугу, иначе это может привести к ухудшению качества соединения. Не стоит резко начинать сварку после зажигания дуги. Должно пройти примерно 1-1,5 секунд, для того что бы пошёл газ. Точно также не стоит резко обрывать сварку.

Режимы сварки TIG

При выборе режимов сварки TIG, первым делом следует учитывать метал который предстоит варить. От этого будет зависеть не только полярность, а и род тока. Так при сварке углеродистых, высоколегированных сталей, а также цветные металлы, варят на постоянном токе прямой полярности. Алюминий является исключением. Алюминий обычно варят на переменном токе. На переменном токе происходит эффективное разрушение оксидной плёнки. Хотя на постоянном токе с обратной полярностью алюминий тоже можно варить.

В таблице ниже приведены основные режимы аргонодуговой сварки углеродистых сталей:

| Толщина свариваемого металла, мм | Род тока | Ток сварки, А | Напряжение, В | Диаметр электрода и присадочной проволоки, мм | Скорость сварки, см/мин | Расход аргона, л/мин |

| 1,0 | Постоянный ток прямой полярности | 30-60 | 11-15 | 2/1,6 | 12-28 | 2,5-3,0 |

| 1,0 | Переменный ток | 35-75 | 12-16 | 2/1,6 | 15-33 | 2,5-3,0 |

| 1,5 | Постоянный ток прямой полярности | 40-75 | 11-15 | 2/1,6 | 9-19 | 2,5-3,0 |

| 1,5 | Переменный ток | 45-85 | 12-16 | 2/1,6 | 14-23 | 2,5-3,0 |

| 4,0 | Постоянный ток прямой полярности | 85-130 | 12-15 | 4/2,5 | — | 10,0 |

Основные режимы сварки алюминия и его сплавов на переменном токе приведены в таблице ниже:

| Толщина свариваемого металла, мм | Диаметр электрода и присадочной проволоки, мм | Ток сварки, А |

| 1-2 | 2/1,6 | 50-70 |

| 4-6 | 3/2,5 | 100-130 |

| 6-10 | 5/3,5 | 220-300 |

| 11-15 | 6/4 | 280-360 |

Во время сварки, особенно алюминия, необходимо соблюдать основные правила:

- Электрод и присадка располагаются перпендикулярно по отношению к материалу;

- Следует избегать колебания электрода в поперечной плоскости;

- Длина дуги – от 1,5 до 2,5 миллиметра;

- Сварка выполняется справа налево.

Оборудование для сварка металла аргоном

Аппараты для сварки металла аргоном могут идти в цельном блоке, так из отдельных блоков. Но как бы то ни было, у всех у них один и тот же принцип работы. Состоит оборудование для аргонодуговой сварки из:

- Источник сварочного тока. Может быть постоянным, переменным или комбинированным. Последнее время все аппараты поддерживают выбор рода тока;

- Осциллятор. Как уже выше говорилось: поджигает дугу, а при переменном токе поддерживает стабильное горение;

- Установка для управления сварочным процессом. Позволяет регулировать параметры сварки;

- Горелка с рукавом. Предназначена для держания графитового электрода и подача аргона в зону сварки;

- Приспособление для подачи аргона в аппарат, и дальнейшее поступление его через рукава к горелке.

Преимущество сварки стали аргоном

Аргонодуговая сварка стали имеет массу преимуществ. Вот самые основные:

- Сварка тонколистового металла любого состава;

- Выполнение сварки цветных металлов и их сплавов;

- Сварка титана и его сплавов;

- Качественный шов.

Недостатки аргонодуговой сварки металлов

К недостаткам следует отнести:

- Низкая скорость сварки;

- Высокая стоимость аргона.

Несмотря на это всё, аргонодуговая сварка стали на сегодняшний день занимает высокую популярность. Видь с её помощью можно сварить абсолютно любой металл, даже в домашних условиях. А аргон надёжно защитит сварной шов от всех внешних неблагоприятных факторов.

Основные особенности

Рабочим органом сварочного аппарата является горелка. В центральную ее часть вставляют вольфрамовый электрод с вылетом 2−5 мм. Внутри горелки электрод фиксируется специальным держателем, в который можно вставить вольфрамовый стержень. Для подачи защитного газа горелку оснащают керамическим соплом. Шов формируется с помощью присадочной проволоки, состав которой должен соответствовать составу свариваемого металла.

Основные этапы сварки с использованием электрода из вольфрама:

- Поверхности соединяемых деталей тщательно очищаются от загрязнений, следов жира и масла и окисной пленки. Очистка производится обязательно, а выполняться может механическим способом или с помощью химических средств.

- К соединяемым деталям подключают «массу», что делается напрямую (в случае больших габаритов) и через металлическую поверхность рабочего стола. Присадочная проволока подается отдельно, а не включается в сварочную электрическую цепь.

- На аппарате выставляется сила тока. Этот параметр выбирают в зависимости от характеристик соединяемых деталей.

- После включения тока горелка с электродом подносится к свариваемым деталям максимально близко и без контакта с поверхностями. Оптимальное расстояние расположения горелки от соединяемых заготовок (должно выдерживаться при сварке) — 2 мм. Удерживание электрода на этом расстоянии позволит хорошо проплавить соединяемые части и получить аккуратный шов.

- Подача защитного газа включается заранее — за 15−20 сек. до начала сварки. Выключается подача аргона спустя 5−10 сек. после окончания сварки.

- Горелка и присадочная проволока медленно ведется лишь вдоль формируемого шва, без поперечных колебаний. Присадочная проволока, располагающаяся впереди горелки, плавно вводится в зону действия дуги. Из-за резких движений расплавленный металл сильно разбрызгивается.

- В процессе сварки электрическая дуга зажигается, а электрод не должен прикасаться к соединяемым поверхностям. Данное правило должно соблюдаться, так как потенциал ионизации аргона крайне высок, что мешает эффективно использовать искру от касания электрода для его понижения. Когда плавящийся электрод прикасается к соединяемым деталям, появляются пары металла, потенциал ионизации которых гораздо ниже по сравнению с аргоном, что и упрощает процесс зажигания дуги. Если вольфрамовым электродом прикоснуться к поверхности соединяемых частей, дуга загрязняется и выполнение сварки затрудняется.

Для зажигания дуги используется осциллятор, преобразующий поступающий из электросети ток с обыкновенными параметрами в высокочастотные импульсы напряжением 2000−6000 В и частотой тока 150−500 Гц. Такие импульсы позволяют зажечь электрическую дугу без соприкосновения соединяемых деталей и электрода.

Преимущества аргонной сварки нержавейки

При выборе варианта проведения сварочных работ по нержавеющей стали аргонная сварка имеет ряд преимуществ, которые обусловлены технологией, а именно:

Для получения ровного шва с равномерным проплавом на всю глубину необходимо защитить металл в процессе работы от воздействия воздуха. Это помогает сделать аргон, создающий специальную атмосферу вокруг места работы, вытесняющую N2 и O2.

Данный метод помогает соединить сложные по форме детали без изменения их конфигурации благодаря низкой теплопроводности нержавеющей стали. Прогреву подвергается только небольшая область около шва

С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог.

Соединение происходит достаточно быстро, поскольку температура дуги высока.

Помимо достоинств, аргонная сварка имеет и недостатки. Для ее проведения необходимо сложное и дорогостоящее оборудование, а также определенный опыт работы, знание материала и процесса.

Виды сварочного оборудования

Рассматриваемая сварка применяется при соединении разных изделий.

Для выполнения таких работ требуется определенный вид сварочного оборудования:

- специализированное – применяется для работы с однотипными деталями (круглый каркас, двутавровая балка и т.д.);

- специальное – используется на больших предприятиях, где есть серийное производство деталей 1 типоразмера;

- универсальное – используется для любых соединений, выполняемых при помощи аргонной сварки, в т.ч. и при работе с нержавейкой полуавтоматическим оборудованием.

Для выполнения работ требуется специализированное оборудование.

Для выполнения работ требуется специализированное оборудование.

Преимущества и недостатки

У этой технологии есть ряд сильных и слабых сторон.

Преимущества:

- Невысокий температурный режим нагрева. Сваренные аргоновой сваркой детали не деформируются при рабочем процессе.

- Максимальная защита создаваемого соединения от появления оксидной плёнки. Аргон тяжелее кислорода и препятствует его проникновению в рабочую зону.

- Благодаря высокой мощности тепловой дуги увеличивается производительность труда.

- Возможность соединять разные металлы и сплавы.

Недостатки:

- При сильном ветре необходимо увеличивать силу потока газа. Это связано с тем, что газ улетучивается и соединение становится менее качественным. Сварочные работы лучше проводить в закрытых помещениях с хорошей системой вентиляции.

- Для качественного соединения нужно уметь подбирать размер дуги и правильно настраивать оборудование.

Если обрабатываются тугоплавкие металлы, следует создавать высокоамперную дугу. Она требует дополнительного охлаждения деталей.

Зачем нужна аргонодуговая сварка

Аргонодуговая сварка — технология, при которой помимо расплавления отдельных металлических элементов с помощью электрической дуги происходит также обработка металлических элементов инертным газом аргоном.

Данный метод подходит для соединения различных легких металлов — алюминий, марганец, литий, различные их сплавы и комбинации. Главное преимущество аргонодуговой сварки заключается в том, что с ее помощью можно получить очень качественные швы, которые не растрескаются во время эксплуатации металлического объекта.

Для проведения сварочных работ используется специальный аппарат. В зависимости от параметров работы и технологической конструкции различают большое количество аргонодуговой сварочных аппаратов. Всех их объединяют следующие элементы — использование электрической дуги для нагрева и расплавления металла и применение аргона, который вытесняет продукты распада из области сварки.

Технология

Сварщик собирает аппарат аргонодуговой сварки и запускает его. В самом простом случае аппарат представляет собой электрический инвертор. К нему подключаются горелка с электродом и газовый баллон с аргоном.

Во время работы электрод создает электрическую дугу, которая обладает очень высокой температурой — это приводит к расплавлению в активной зоне отдельных элементов металлических объектов (поскольку температура плавления металлов намного ниже температуры дуги).

Одновременно с этим в локальную область сварки происходит подача аргона. Это вещество представляет собой инертный газ, который за счет своей особой химической структуры не вступает в реакцию ни с какими веществами (ни с металлом, ни газами в воздухе, ни с отдельными элементами сварочного аппарата)

При обычной дуговой сварке (без аргона) отдельные компоненты воздуха могут вступать в реакцию с расплавленным металлом (простой пример — кислород может образовывать с расплавленным алюминием несколько оксидов) + отдельные компоненты воздуха могут встраиваться в структуру металла, что приводит к образованию пузырьков в расплавленном металле. Из-за этого металлический шов становится неровным и хрупким.

Подача в локальную область аргона полностью меняет сварку на физическом уровне. При попадании в область шва аргон вытесняет все другие газы в другую область пространства — поэтому в металле не образуются ни оксиды, ни пузырьки воздуха

Обратите внимание, что сам аргон обладает полной химической инертностью — поэтому в контакт с металлом он также не вступает.

В результате образуется точный и прочный шов, который надежно объединит отдельные металлические элементы на атомном уровне без образования пузырьков и неровностей. Такой шов без проблем выдержит физическую перегрузку, не растрескается со временем, не покроется коррозией.

Прутки

Обратите внимание, что помимо этого для проведения аргонодуговой сварки часто применяются специальные прутки, состав которых должен максимально соответствовать составу металлических элементов, которые проходят сварку. Зачем нужно использовать прутки? По сути они представляют собой «расходный материал», который заполняет пространство между металлическими элементами и формирует шов

Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам)

Зачем нужно использовать прутки? По сути они представляют собой «расходный материал», который заполняет пространство между металлическими элементами и формирует шов. Аргонодуговая сварка подразумевает совершение только продольных движений прутков (поперечные движения попадают под запрет по техническим причинам).

Что нужно для сварки аргоном

Метод сварки металла с использованием инертного газа подразумевает большие возможности в плане выбора оборудования и материалов. Иногда начинающих сварщиков это сбивает с толку. Но на самом деле их опасения сделать неправильный совершенно напрасны. Большинство представленного на потребительском рынке оборудования и принадлежностей универсальны и пригодны для выполнения широкого спектра работ.

Установки, предназначенные для аргонно-дуговой сварки, делится на три группы:

- Специализированное. Разработано специально для выполнения однотипной работы. Чаще всего востребовано в промышленности, когда нужно быстро и точно обрабатывать однотипные заготовки.

- Специальное. Еще один вид востребованного на промышленных предприятиях оборудования, которое предназначено для работы с заготовками одного размера.

- Универсальное. Получило наиболее широкое распространение и востребовано среди самых разных категорий пользователей – от профессионалов до начинающих сварщиков.

Кроме аппарата нужна и дополнительная оснастка:

- горелка и расходники вольфрамовые;

- контактор – применяется для подключения питания к горелке;

- баллон с редуктором для инертного газа;

- реле – отвечает за подключение осциллятора или контактора;

- выпрямитель – преобразует напряжение в постоянное 24В;

- таймер – используется для контроля периода времени обдува рабочей зоны аргоном;

- амперметр – измеряет силу тока;

- клапан подачи электропитания;

- аккумулятор для стабилизации цепи переменного тока;

- фильтр – контролирует импульсы высокого напряжения.

Для работы потребуется два трансформатора: основной и вспомогательный. Осциллятор подключается в цепь параллельно с источником питания. Он требуется для подачи импульса высокой частоты, с помощью которого поджигается дуга между металлом и неплавящимся вольфрамовым стержнем. В бытовой сети напряжение составляет 220 В, а частота – 50 Гц. После осциллятора эти показатели составляют 6 000 вольт и 500 000 Гц.

Чтобы работать с заготовками большой толщины или с целью повышения производительности сварочного оборудования, необходима дополнительная оснастка:

- специальная горелка, в которую вставляется несколько электродов одновременно. В результате шов хорошего качества получается на большей скорости перемещения горелки;

- приспособление предварительного разогрева присадочной проволоки.

Пульсирующая подача тока дает возможность делать микропаузы в работе, которые способствуют кристаллизации расплава и улучшению качества шва.