Ручная и автоматизированная работа

Для достижения положительного результата следует ответственно выбирать электроды для аргонодуговой сварки. Применяют стандартные электроды, как претерпевающие плавление, так и остающиеся в твердом состоянии. Неплавящиеся изделия делают из вольфрама – металла, известного своей тугоплавкостью.

Вольфрамовый неплавящийся стержень под действием импульса инициирует розжиг дуги, обеспечивает ее стабильность. Стимулирует розжиг высокочастотный высоковольтный импульс от осциллятора.

Вольфрамовый неплавящийся стержень под действием импульса инициирует розжиг дуги, обеспечивает ее стабильность. Стимулирует розжиг высокочастотный высоковольтный импульс от осциллятора.

В результате инертная среда ионизируется, и после включения сварочного тока дуга возгорается. При аргонодуговой сварке переменным током, осциллятор после розжига выполняет функцию стабилизатора. В момент изменений полярности он подает импульсы для поддержания стабильной дуги.

В образовании шва неплавящийся электрод не принимает участия. При необходимости для этого используют присадочные проволоки.

Существует следующие основные виды сварки в среде аргона:

- технология, приводящаяся полностью вручную (обозначается аббревиатурой TIG);

- процесс с автоматической подачей расходного материала (сокращенно называется MIG, на немецком языке WIG).

Отечественные производители для обозначения электродной продукции используют ГОСТ. В международной практике применяются английский сокращения.

Режим AC/DC TIG и его особенности

Это технология с использованием вольфрамовых электродов рекомендуется для сваривания деталей, к которым выдвигают высокие требования качества. В частности, это работа с изделиями, состоящими из тонкого металла. Часто применяется для работы с трубопроводами, которые служат для работы под давлением жидкостей.

Особенности технологии:

- чтобы вольфрам не попал в сварочную ванну необходимо использовать бесконтактный поджог дуги. Если такой вариант работы невозможен, то рекомендуется выполнять работу на угольной плите и только потом переносить дугу на металл. Таким образом вы сможете избежать проблем при работе;

- работать можно на переменном и постоянном токе;

- режим сварки подбирается исходя из толщины металлических деталей, которые необходимо соединить между собой;

- уровень легирования проволоки всегда должен быть выше основного металла;

- для того, чтобы избежать окисления не делайте электродом колебательные движения.

Обдув электрода позволяет существенно и гарантированно уменьшить окисление. Сварка полуавтоматом по технологическому процессу практически не отличается от простого соединения поверхностей. Просто в этом способе проволока из нержавейки подается не вручную, а механическим путем. Работа в режиме «MIG» проходит легче и быстрее.

Техника работы в режиме полуавтомат позволяет работать с разными поверхностями:

- для металла с большой толщиной используется метод струйного переноса;

- для изделий с тонкими ластами металла подходит сварка короткой дугой;

- универсальная технология — импульсная сварка. Она является самым выгодным вариантом для соединения деталей.

Технология ММА

Одной из самых популярных и востребованных методик считается сварка с покрытыми электродами. Такой вариант сварки очень часто используется любителями в домашних условиях. Он идеально подходит для сварки, если к качеству конечного результата не предъявляются серьезные требования. Здесь необходимо лишь правильно выбрать электроды, которые могут быть двух видов:

- двуокись титана с рутиловым покрытием. Они подходят для сварки на постоянном и переменном токе. Отличаются низким уровнем разбрызгивания при работе и надежной дугой, которая обеспечивает качественное и постоянное горение;

- основное покрытие, которое делается карбонатами магния и кальция. Подходят для работы на постоянном токе.

Для проведения качественной сварки важно правильно подобрать электроды. Именно от них многое зависит

Делать это лучше по соответствиям ГОСТу «10052». В документе имеются четкие указания по разным типам. Такой подход позволит вам узнать необходимую информацию и начать работу правильно.

Если вам известна марка стали вашего изделия, то обратитесь к стандартам, и вы легко найдете соответствующий ей электрод. Также немаловажны механические параметры, которые следует изучить до начала работы

Важно знать уровень коррозионной устойчивости. Сварка пищевой нержавейки требует тщательной подготовки и грамотного подхода для получения качественного результата

Технология аргонодуговой сварки

Выполнение сварочных работ всегда требовало определенного профильного образования. Но современные технологии позволили настолько упростить этот процесс, что благодаря специальному оборудованию удается получить качественный результат даже в домашних условиях. Принцип работы аргонно-дуговой сварки также отличается простотой, что позволяет использовать его даже непрофессиональным рабочим.

Основное отличие сварки с аргоном от обычного электродного метода заключается в том, что работы проводятся с использование защитного облака создаваемого с помощью аргона. При этом температура в столбе дуги достигает 2000°C, что позволяет использование вольфрамовой неплавящейся проволоки в качестве основного расходного материала.

Другими особенностями технологического процесса являются:

- Электрод необходимо располагать как можно ближе к поверхности обрабатываемого металла. Это позволяет обеспечить необходимую температуру сварочной ванны при аргонно-дуговой сварке и обеспечить необходимую толщину шва и глубину провара. Чем дальше электрод от металла, тем ниже качество наложенного шва.

- Направленность движений – вести электрод необходимо вдоль шва. Отсутствие колебательных движений помогает создать эстетически привлекательный шов. При этом от мастера требуется практика, чтобы создать все необходимые условия для достаточного провара.

- Сущность технологических процессов аргонно-дуговой сварки сводится к тому, чтобы в момент наложения шва на него не воздействовал кислород и азот, выделяющийся во время сгорания металла. Необходимо следить за тем, чтобы электрод и присадочный материал постоянно находились в защитном облаке аргона.

- Скорость подачи проволоки должна быть равномерной. Должны отсутствовать рывки, при которых наблюдается разбрызгивание металла. Техника электродуговой сварки в среде аргона подразумевает последовательность действий мастера: правильно выбранный угол подачи присадочной проволоки впереди горелки, строгое соблюдение направленности нанесения шва и точные настройки относительно интенсивности подачи газа на горелку.

- Скорость сварки – наложение сварного шва осуществляется медленно. При этом необходимо учитывать возможные металлургические процессы, присущие этому методу обработки. К примеру, подача газа на поверхность детали должна начаться на 10-15 сек. раньше, а закончится, спустя 7-10 сек после наложения сварного шва. Заваривание кратера осуществляют с помощью реостата (снижая силу тока на дугу). Расчет расхода аргона при сварке выполняют с помощью специальных таблиц и норм. Основные положения можно узнать в ГОСТ 14771 76.

Большинство нюансов связанных с выполнением работ мастер узнает с помощью практики. Некоторую помощь можно получить из специальных справочников и пособий для проведения сварочных работ в среде защитных газов. Производители оборудования также стараются заинтересовать потенциального покупателя и предоставляют множество полезной информации и расчеты режимов сварки в инструкции по эксплуатации.

Особенности методики аргонно-дуговой сварки заключаются в правильном комбинировании: подачи проволоки, воздействия вольфрамового электрода, интенсивности подачи аргона и скорости наложения шва. Регулировать все эти составляющие станет проще по мере получения опыта.

Сварка плавящимся электродом в защитных газах

При сварке плавящимся электродом в защитном газе (см. ниже рисунок) в зону дуги, горящей между плавящимся электродом (сварочной проволокой) и изделием через сопло подаётся защитный газ, защищающий металл сварочной ванны, капли электродного металла и закристаллизовавшийся металл от воздействия активных газов атмосферы. Теплотой дуги расплавляются кромки свариваемого изделия и электродная (сварочная) проволока. Расплавленный металл сварочной ванны, кристаллизуясь, образует сварной шов.

При сварке в защитных газах плавящимся электродом в качестве электродного металла применяют сварочную проволоку близкую по химическому составу к основному металлу. Выбор защитного газа определяется его инертностью к свариваемому металлу, либо активностью, способствующей рафинации металла сварочной ванны. Для сварки цветных металлов и сплавов на их основе применяют инертные одноатомные газы (аргон, гелий и их смеси). Для сварки меди и кобальта можно применить азот. Для сварки сталей различных классов применяют углекислый газ, но так как углекислый газ участвует в металлургических процессах, способствуя угару легирующих компонентов и компонентов -раскислителей (кремния, марганца), то сварочную проволоку следует выбрать с повышенным их содержанием. В ряде случаев целесообразно применять смесь инертных и активных газов, чтобы повысить устойчивость дуги, улучшить формирование шва, воздействовать на его геометрические параметры, уменьшить разбрызгивание.

Сварку в защитных газах плавящимся электродом ведут на постоянном токе обратной полярности, т.к. на переменном токе из-за сильного охлаждения столба дуги защитным газом, дуга может прерываться. Скорость подачи сварочной проволоки определяет силу сварочного тока.

Для сварки в защитных газах плавящимся электродом характерно высокий процент потерь электродного металла вследствие угара и разбрызгивания.

Разбрызгиванию способствует вид переноса электродного металла, зависящий от параметров режима сварки:

- крупно капельный;

- смешанный;

- мелко капельный.

При крупно капельном переносе электродного металла образуется малое количество брызг, вследствие нечастых, но продолжительных коротких замыканий дугового промежутка. Высокое объёмное теплосодержание крупных капель приводит к надёжному соединению с поверхностью свариваемого металла.

При смешанном переносе электродного металла наблюдается максимальное образование брызг (потери на разбрызгивание могут достигать 20 30%) — такое явление также связано с короткими замыканиями дугового промежутка расплавленным электродным металлом и образованием в межэлектродном промежутке капель с разной массой и различной скоростью перемещения. В диапазоне сварочных токов, при котором возникает смешанный перенос электродного металла сварку не выполняют.

Наименьшие потери на разбрызгивание наблюдаются при мелко капельном переносе электродного металла. В определённом диапазоне сварочных токов (плотностей сварочных токов)перенос электродного металла приобретает мелко капельный (струйный характер).Образовавшаяся на торце электрода, при таком процессе, капля не растягивается и не увеличивается до соприкосновения с основным металлом, что не приводит к коротким замыканиям, взрывам и образованиям брызг.

Рекомендуемые значения силы тока для процесса сварки в углекислом газе представлены ниже в таблице.

Допускаемые плотности тока и диапазоны сварочного тока при сварке в углекислом газе

| Диаметр электрода, мм | 1,2 | 1,6 | 2,0 | 3,0 |

| Плотность тока, А/мм 2 | 88-195 | 90-160 | 60-140 | 45-70 |

| 310-440 | 200-350 | 160-240 | 78-110 | |

| Сварочный ток, А | 100-220 | 180-320 | 200-450 | 300-500 |

| 350-500 | 400-700 | 500-750 | 550-800 |

- Повышенная производительность (по сравнению с дуговой сваркой покрытыми электродами);

- Отсутствуют потери на огарки, устранены затраты времени на смену электродов;

- Надёжная защита зоны сварки;

- Минимальная чувствительность к образованию оксидов;

- Отсутствие шлаковой корки;

- Возможность сварки во всех пространственных положениях.

- Большие потери электродного металла на угар и разбрызгивание (на угар элементов 5-7%, при разбрызгивании от 10 до 30%);

- Мощное излучение дуги;

- Ограничение по сварочному току;

- Сварка возможна только на постоянном токе.

- Сварка тонколистового металла и металла средних толщин(до 20мм);

- Возможность сварки сталей всех классов, цветных металлов и сплавов, разнородных металлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Аргонодуговая сварка плавящимся электродом

Электродом в данном случае является стержень из металла. Он покрыт слоем рутила. Сварочная дуга зажигается из-за паров расплавленного металла, которые в аргоне дают ионизацию. Осциллятор в данном случае не применяется.

Цены на электроды этих категорий зависят не только от страны-производителя, но и от ценовой политики предприятий их выпускающих. В настоящее время вольфрамовые электроды имеют такую стоимость:

- электроды марки WP – от 3657 руб/кг;

- электроды марки WZ – от 5000 руб/кг;

- электроды марки WT – от 5000 руб/кг;

- электроды марки WY – от 5000 руб/кг;

- электроды марки WL – от 5000 руб/кг;

- электроды марки WC – от 4730 руб/кг.

Ошибки при ТИГ сварке

Основная ошибка — быстрое сгорание электрода. Это может произойти из-за неправильной полярности выбранного режима, маленькому расходу газа, плохо подобранному диаметру вольфрамового электрода. Может произойти загрязнение сварочного шва вольфрамом. Причина — попадание электрода в сварочную ванну и начало его плавления там.

Шов плохого качества может получиться при наличии конденсата на металле, неисправности шлага или его неплотного прилегания, недостаточного поступления газа, плохой предварительной очистке поверхности. Нестабильность дуги может образоваться вследствие неправильной полярности, загрязненности электрода, слишком длинного его размера.

К распространенным ошибкам относится изменение цвета шва и появление желтого дыма. Причиной является чересчур быстрое отключение аргона. Отключают газ через 10 секунд после того, как погаснет дуга.

Особенности процесса аргонодуговой сварки неплавящимся электродом.

Также необходимо отметить некоторые особенности способа аргонодуговой сварки неплавящимся электродом. Одной из главных, и часто решающей особенностью процесса, является тщательная подготовка поверхностей под сварку. Получить качественное соединение без подготовки поверхностей крайне затруднительно, особенно если дело касается алюминиевых сплавов.

Детали в месте соединения не должны содержать следов лакокрасочных и защитных покрытий, смазок, масел и других загрязнений способствующих формированию дефектов сварного шва. При необходимости, поверхности необходимо зачистить механическим способом.

При сварке алюминия, для получения должного качества, зачистка поверхностей, а также химическое травление металла является обязательной процедурой. Следует исключить попадания влаги на свариваемые детали. Перед сваркой детали необходимо обезжирить. Для обезжиривания поверхностей растворителями, рекомендуется применять безворсовые ткани и салфетки.

Самое общее правило, о котором следует помнить, для получения качественного сварного соединения: сварка в аргоне любит чистоту!.

Практические советы по работе с аргонодуговой сваркой.

В заключении, приведу несколько практических советов, которые могут быть полезны для получения наилучшего результата при выполнении сварки в аргоне:

- Добейтесь минимального зазора.

Для получения качественного стыкового сварного соединения, максимально плотно подгоните друг к другу кромки свариваемых деталей (особенно актуально при сварке тонколистового металла). Помните, минимальный зазор и точная сборка – половина положительного итогового результата!.

- Зафиксируйте свариваемые детали.

При проведении работ используйте необходимую сварочную оснастку, приспособления и инструмент

Важно зафиксировать детали перед сваркой так, чтобы зазор был постоянным на всей длине кромок

- Прихватите свариваемые детали.

После механической фиксации свариваемых деталей, применяйте сварку прихваточными швами. В процессе сварки изделие подвергается значительным тепловым нагрузкам, что естественно приводит к деформациям и критическому увеличению зазора между свариваемыми кромками.

- Подумайте об теплоотводе.

Сварочный процесс будет проходить гораздо эффективнее, если не будет перегрева деталей. Это поможет нормальному формированию шва и снизит количество прожогов.

- Сконцентрируйтесь на процессе.

Выбор режимов сварки имеет ключевое значение.

- Используйте аргон высокой частоты.

От качества аргона во многом зависит качество полученного сварного соединения.

- Подберите нужный расход защитного газа.

Помните о том, что важно подобрать правильный расход аргона при сварке. И в этом вопросе, больше расхода газа – не означает лучше

Высокий расход может привести к срыву дуги и чрезмерному давлению на сварочную ванну.

8. Используйте качественный вольфрам и присадочную проволоку.

Выбирайте вольфрамовый электрод исходя из марки свариваемого материала.

9. Выполняйте правильную заточку вольфрама.

Заточку электрода следует проводить вдоль его оси. При таком способе заточки, электроны в сварочной дуге будут более равномерно стекать с вольфрама и способствовать правильному формированию электрической дуги. Длина конуса заточки должна примерно соответствовать 2 – 3 диаметрам электрода.

- Не применяйте один и тот же электрод для сварки разных металлов.

При сварке алюминия на конце вольфрамового электрода образуется шарик. Возьмите за правило использовать разные электроды для сварки алюминия и стали, чтобы не выполнять повторную заточку электрода.

- Выбирайте правильное положение сварочной горелки и присадочной проволоки.

При ручной аргонодуговой сварке угол между электродом и проволокой должен составлять около 90º. Угол подачи проволоки относительно плоскости сварки – 20º. Технология автоматической сварки это предмет отдельной статьи.

- Регулярно практикуйтесь в сварке.

Чтобы получить сварочный шов хорошего качества, требуются соответствующие навыки и опыт. Сварщик должен регулярно практиковаться!. Качество сварного соединения регламентируется соответствующими стандартами, в которых подробно описаны требования к полученному шву.

- Применяйте сварочное оборудование от надежного производителя.

Опыт показывает, что получить положительный результат можно гораздо быстрее, если найти специалистов в своём деле!.

Если Вы не имеете достаточного опыта в автоматической или ручной дуговой сварке, Вы можете обратиться к специалистам нашей компаний.

Использовать газовую линзу

Качественная защита газом имеет прямое влияние на металл сварного шва. Использование газовой линзы для TIG горелки, которая изменяет вид потока газа из сопла (турбулентный на ламинарный) для улучшения покрытия (обволакивания) защитным газом металла сварного шва, является одним из способов обеспечения наилучшего качества сварного соединения.

Расходные материалы для газовой горелки включают в себя:

- керамическая чашка

- цанга

- колпачок

Газовая линза заменяет корпус цанги, который является стандартным в горелке TIG. Стандартная цанга обычно имеет 4 отверстия для распределения газа, а газовая линза представляет собой мелкоячеистую сетку. Поток защитного газа проходя через газовую линзу равномерно распределяется вокруг вольфрамового электрода, сварочной дуги и сварочной ванны, подобно аэратору на кране, который рассекает поток воды на множество мелких.

Газовая линза обеспечивает намного лучшую защиту расплавленного металла сварочной ванны, что является очень важным при аргонодуговой сварке таких металлов как нержавеющая сталь, титан. Также газовая линза предоставляет преимущества при сварке сталей и алюминия. Использование горелок с газовыми линзами является обязательным, когда существует необходимость повышения уровня защиты сварочной ванны или для сварки в трудностопуных местах, требующих большого вылета вольфрамового электрода

Необходимо принять во внимание тот факт, что горелки с газовыми линзами предполагают использование керамических чашек гораздо большего диаметра, чем со стандартной цангой

Преимущества и недостатки этой технологии

К преимуществам РАД технологии можно отнести следующее:

- Аргон обеспечивает качественную защиту шва от окисления.

- Вся работа выполняется при относительно невысокой температуре, поэтому свариваемые изделия сохраняют свою форму и размеры.

- Тепловая мощность дуги находится на высоком уровне, что позволяет существенно сократить время работы.

- Сама процедура несложная, поэтому обучиться ей может каждый.

- Есть возможность соединения различных по своим характеристикам металлов.

Из недостатков выделим следующие:

- Такую работу рекомендуется выполнять в закрытых помещениях.

- Могут появиться определённые сложности с правильной настройкой оборудования.

Принципы сварки аргоном

Плавление кромок соединяемых элементов и присадочного материала, с помощью которых формируется сварной шов, обеспечивается благодаря высокой температуре, создающейся при горении электрической дуги. Аргон выполняет защитные функции.

Сваривание большинства цветных металлов и сплавов на их основе, а также легированных сталей имеет особенности, которые заключаются в том, что в расплавленном состоянии, при взаимодействии с кислородом и прочими элементами в окружающем воздухе, происходит активное окисление этих металлов. Данное обстоятельство негативно отражается на качестве формируемого сварного шва, который в итоге получается непрочным, с порами в структуре — воздушными пузырьками, значительно ослабляющими соединение. Еще хуже на алюминий, расплавленный при сварке, влияет окружающий воздух. Под воздействием кислорода из окружающего пространства начинается горение металла.

https://youtube.com/watch?v=wda-pvxvLDU

Оптимальный способ защиты зоны формируемого соединения при сварке цветных металлов и легированных сталей — это использование аргона. Характеристики этого газа объясняют высокую эффективность применения этого газа:

- Аргон на 38% тяжелее воздуха.

- Газ легко вытесняет воздух из зоны сварки, создавая надежную защиту.

- Инертный газ практически не вступает в реакции с расплавленным металлом и другими газами в зоне горения сварочной дуги.

- При сварке аргоном на обратной полярности нужно учитывать, что от атомов газа легко отделяются электроны, поток которых превращает газовую среду в токопроводящую плазму.

Сварка в среде аргона производится с использованием как плавящихся, так и неплавящихся электродов. Диаметр стержней из вольфрама подбирается по справочникам, в соответствии с характеристиками соединяемых деталей.

Типы:

- Ручная. Выполняется неплавящимся вольфрамовым электродом (РАД).

- Автоматическая в среде аргона с неплавящимися электродами (ААД).

- Автоматическая в среде аргона с плавящимися электродами (ААДП).

По международной классификации аппарат аргонодуговой сварки или сварки с помощью электрода из вольфрама в инертных газах обозначается TIG (Tungsten Inert Gas).

Этапы проведения аргоновой сварки

Технология сварки аргоном должна проводиться правильно с учетом всех требуемых правил. Во время этого процесс обязательно должны использоваться неплавящиеся электроды.

Для проведения сварки обязательно требуется подготовить необходимые элементы:

- Источник питания;

- Горелка с вольфрамовым электродом;

- Газовый баллон с аргоном;

- Присадочная проволока.

Электрод устанавливается в держатель горелки, он должен выступать вперед на 2-5 мм. Диаметр данного компонента подбирается в зависимости от характера сварного шва, толщины соединяемых металлических деталей. Вокруг держателя электрода располагается сопло, которое осуществляет подачу электрода в область сварки при проведении работ.

Как варить аргонной сваркой? Сварочный процесс с поддувом выполняется в следующей последовательности:

- Очищение поверхности зоны сварки;

- Приведение горелки в рабочее положение — подача аргона для создания защитного слоя и розжиг дуги;

- Процесс выполнения сварного шва.

Каждый сварщик должен знать, как варить аргоновой сваркой, важные особенности данного процесса и последовательность всех действий. Перед тем как приступать к сварке стоит произвести тщательное очищение кромочной поверхности соединяемых деталей от загрязнений и оксидной пленки. Для этих целей может применяться механический и химический способ очистки, после которого производится обезжиривание поверхностей.

После этого оборудование приводится в рабочее состояние:

- Источник питания подключается к электрической сети;

- К детали, которая подлежит сварке, при помощи кнопок на горелке подается защитный газ. А сама деталь подключается к «массе»;

- При помощи высокочастотного импульса разжигается дуга. Она будет замыкать цепь между электродом и металлом сварного изделия;

- Газ должен подаваться заранее, примерно за 20 секунд перед подачей тока. Это требуется для обеспечения защитного слоя.

При проведении процесса ни в коем случае нельзя допускать касания вольфрамового электрода свариваемой поверхности. Он должен располагаться на минимальном расстоянии от нее (2 мм), это позволит создать малую сварочную дугу. В данной ситуации она сможет обеспечить максимальное проплавление металла по толщине.

Сразу же после разжигания дуги сварщик приступает к созданию шва в области, которая защищена аргоном. Что такое аргоновая сварка и как она производится? Рассмотрим весь процесс:

- При помощи горелки, которая располагается в правой руке, сварщик медленно ведет дугу строго по линии шва;

- Левой рукой специалист навстречу движению горелки подает присадочную проволоку в область сварки;

- Присадочная проволока должна постоянно находиться перед горелкой под небольшим углом от 150 до 300 по отношению к свариваемой поверхности;

- Электрод с горелкой должен образовывать угол в 900.

Во время выполнения ручных сварочных работ не стоит допускать резкую подачу присадочной проволоки. Это может привести к сильному разбрызгиванию металла и к образованию неровной линии сварного шва. После окончания сварочных работ подача аргона не должна прекращаться сразу, это предотвратит окисление еще не остывшего металла.

Преимущества аргонной сварки нержавейки

При выборе варианта проведения сварочных работ по нержавеющей стали аргонная сварка имеет ряд преимуществ, которые обусловлены технологией, а именно:

Для получения ровного шва с равномерным проплавом на всю глубину необходимо защитить металл в процессе работы от воздействия воздуха. Это помогает сделать аргон, создающий специальную атмосферу вокруг места работы, вытесняющую N2 и O2.

Данный метод помогает соединить сложные по форме детали без изменения их конфигурации благодаря низкой теплопроводности нержавеющей стали. Прогреву подвергается только небольшая область около шва

С одной стороны это хорошо, но с другой – действовать надо очень осторожно, чтобы не произошел пережог.

Соединение происходит достаточно быстро, поскольку температура дуги высока.

Помимо достоинств, аргонная сварка имеет и недостатки. Для ее проведения необходимо сложное и дорогостоящее оборудование, а также определенный опыт работы, знание материала и процесса.

Технология аргонной сварки неплавящимся электродом из вольфрама

С помощью вольфрамового электрода аргонной сваркой соединяют детали с тонкими стенками (тонкостенные). Метод этот называется TIG-сваркой.

Для работы применяют два вида аппаратов: постоянного или переменного тока. Через горелку со вставленным электродом из вольфрама подается аргон. Шов формируется за счет плавки присадочной проволоки, которую подают вручную. Горелку перемещают также вручную, держа строго под углом 70–80° к шву.

Движение горелки идет вдоль линии соединения, без поперечных перемещений. Таким образом формируется стабильная сварочная ванна, исключающая попадание атмосферного кислорода и взаимодействие его с металлом. Рекомендуется одновременная подача аргона как с лицевой, так и с изнаночной стороны шва. Несмотря на больший расход газа, качество соединения будет выше.

Электрод не должен соприкасаться с поверхностью нержавейки. Для разжигания дуги используют угольные или графитовые пластинки, а затем ее переносят на металл. Делается это для предотвращения оплавления электрода и отсутствия следов на сварочном шве.

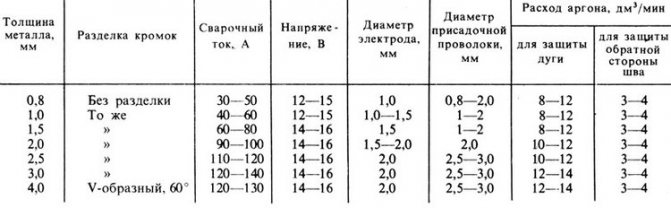

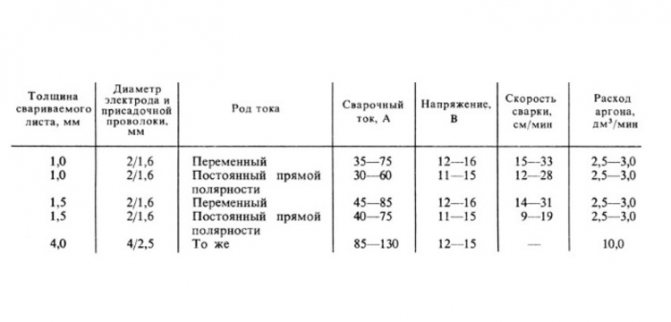

Важным этапом работы является настройка сварочного аппарата. Покажем это на примере соединения деталей толщиной в 1 мм. Используется аппарат постоянного тока с прямой полярностью (на электрод подается «+», а на детали «-»). Выбирается ток от 30 до 50 А с напряжением до 28 В. Работа проводится со скоростью от 12 до 28 см в минуту. За это время израсходуется от 3 до 5 л аргона. Присадочная проволока выбирается с диаметром от 0,8 до 1,6 мм, в зависимости от различных условий.

Угол наклона горелки – от 70° до 80°, угол подачи проволоки – от 10° до 15°. Для улучшения качества шва, а также увеличения срока службы вольфрамового электрода, аргон перекрывают спустя 10–15 секунд после остановки работы. При этом охлаждение шва и электрода происходит быстрее, а расход аргона увеличивается незначительно.

Маркировка и характеристики

Маркировка проводится в соответствии с DIN EN 26848 и соответствующим ему ГОСТу 23949-80.

Начинается маркировка с литеры — W- это символ вольфрама в Периодической системе элементов. Следующий символ- указывает на присадки, добавленную к вольфраму. Добавки применяются, чтобы улучшить одно из свойств:

- плавкости;

- легкость розжига дуги;

- электропроводимость;

- прочностные параметры.

Следующее число выражает массовую долю этой присадки в тысячных долях. Так, число 10 будет означать 1% добавки. Второе из чисел означает длину стержня. Используются длины в 50, 100, 150, 175 мм. Дополнительно используется цветовая метка-наконечник.

WP

Стержень из чистого вольфрама отличается слабой разжигаемостью дуги и малом сроком службы. Не выдерживает сильных токов.

Режимы сваивания меди маркой WP.

WZ-8

Присадки циркония несколько упрощают розжиг, позволяют увеличить срок работы. Используются при сваривании алюминия и других легких металлов переменным током с ассиметричным фазовым профилем.

WT-20

Торированные. Несмотря на малую массовую долю, торий, являющийся радиоактивным элементом, представляет собой серьезную угрозу здоровью сварщика, особенно при продолжительной работе.

При работе необходимо организовать качественную вытяжку, работать в плотной одеже и респираторе. Рекомендовано применение сварочной маски с изолированным воздухоснабжением.

Использование тория позволяет продлить срок службы электрода по сравнению с чисто вольфрамовым. Увеличивается также и максимальная сила тока; легко разжигается дуга.

WY-20

В качестве добавки используется диоксид иттрия. Этот редкоземельный металл дает возможность значительно повысить силу сварочного тока и не опасен для здоровья. Используется для сваривания заготовок большой толщины сильными токами.

WC-20

В качестве присадки используется церий. Он не радиоактивен, и позволяет существенно улучшить основные характеристики, прежде всего, розжиг дуги и срок службы. Повышается и максимальный сварочный ток.

Режимы для соединения титановых заготовок.

WL-15 и WL-20

Использование лантана дало возможность создать универсальный электрод, пригодный для переменного и постоянного тока. Такие стержни особенно хорошо держат форму заточки острия, давая больше возможностей для работы без перерывов.

Рабочие режимы, рекомендуемые для стержней марки WL.

Кроме международного обозначения, встречаются и традиционные отечественные обозначения. К ним относятся:

- ВЛ/ЭВЛ-2 с 2 % лантана, универсального применения;

- ЭВИ-1/СВИ-1 с 1% диоксида иттрия, рекомендован для нержавейки, Ti, Cu и конструкционными углеродистыми сплавами.

Иттрированные электроды используются на постоянном токе.

Режимы аргонодуговой сварки

- Способ сварки подразумевает защиту шва от кислорода с помощью инертного газа – аргона. Поэтому сварщик должен следить за тем, чтобы сварная ванна не выходила из облака газа. Запрещено начинать сваривание до того, как был включен газ. После окончания работ горелка удерживается в последнем положении, а газ подается еще 5 – 15 секунд. Для лучшего эффекта аргон подается с обеих сторон соединения.

- Скорость подачи проволоки должна быть постоянной, стоит исключить подачу припоя рывками. Если проволока подается автоматически, то оптимальные параметры можно найти в специальных таблицах. При ручной подаче припоя все зависит от самого сварщика. Пруток должен подаваться под правильным углом, перед горелкой и строго по направлению движения шва.

- Расход газа – величина постоянная, прописанная в ГОСТах. Там же можно найти оптимальный баланс между аргоном и другими примесями.

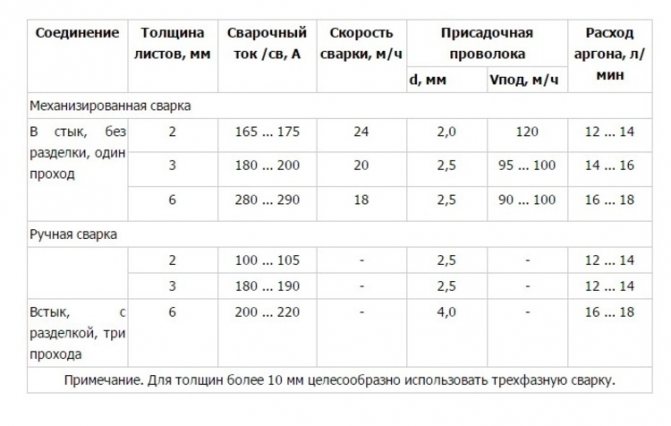

- Настройки тока – один из наиболее сложных, после работ с горелкой, пунктов. Особенно это касается начинающих сварщиков. Основная идея заключается в том, что не стоит настраивать режимы аргонодуговой сварки вручную, не имея опыта. Чтобы правильно настроить аппарат, вам необходимо прибегнуть к стандартным схемам. Для этого нужно знать толщину стали и ее состав. В таблицае полностью представлены настройки силы тока, вольтаж, тип тока, полярность и другие параметры.

Рекомендуем! Применение алюминотермитной технологии для сварки рельс на железной дороге