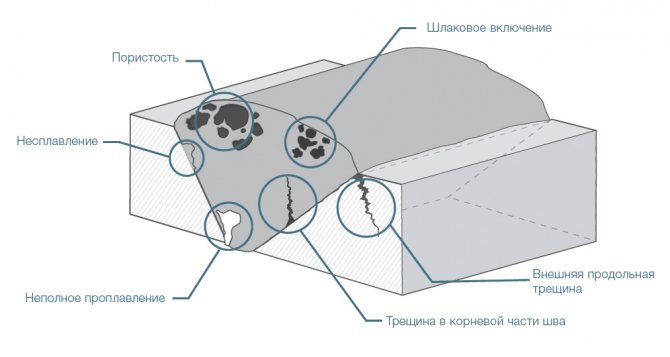

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

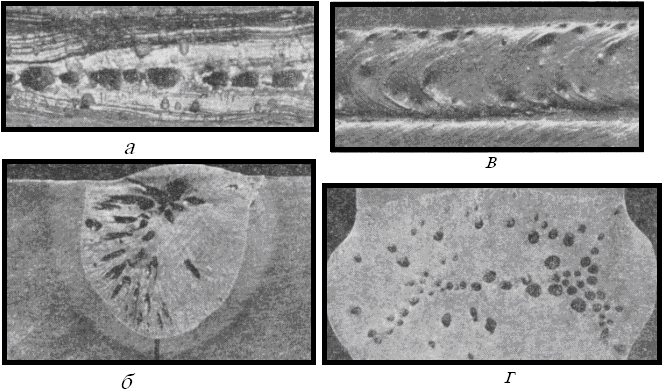

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Внутренние дефекты

Горячие либо холодные трещины

Появлению горячих трещин способствует использование неверного типа присадочного прутка. Металлы детали и электрода должны быть совместимы.

Второй причиной может стать неправильно проведенная попытка заварить кратер. Если при исправлении этого недочета резко оборвать воздействие, шов может треснуть.

Холодные трещины появляются уже после остывания шва. Если он сделан некачественно, то при затвердевании его полотно может лопнуть. Либо если соединение подвергается механической нагрузке, превышающей уровень его сопротивления.

Этот тип изъянов может проявляться также на поверхности полотна, что частично относит его к внешним дефектам.

Поры

Пористость соединения встречается достаточно часто. Поры внутри тела шва могут образовываться при низкой защите рабочей зоны от кислородного воздействия, игнорировании или неправильном проведении этапа подготовки металла.

Если на кромках стыка осталась ржавчина, какие-либо включения, нарушающие равномерность шва. Подобно трещинам, поры могут быть внутренней или внешней проблемой.

Для избежания появления пористости шва, нужно убедиться, что подача защитного газа настроена правильно и оградить рабочую зону от внешних воздействий, способных нарушить защитный кокон (сквозняки, порывы ветра).

А также правильно провести подготовительный этап.

Способы устранения дефектов

Зачастую выявленные дефекты сварочных швов не подлежат устранению и ведут к браковке изделия. Разумеется, никто не будет выбрасывать секцию ограды с наплывами, но для ответственных деталей контроль всегда необходим жесткий.

Некоторые дефекты вполне можно устранить:

- Наплывы удаляют механическим путем с применением абразивного инструмента.

- Крупные трещины подлежат заварке. Место появления трещины засверливается и зачищается с помощью абразива.

- Мелкие трещины и непровары ликвидировать сложнее. Обычно требуется полное разрушение выполненного шва, новая тщательная зачистка и повторная сварка.

- Подрезы устраняют наваркой тонких слоев металла.

- Перегрев возможно устранить при определенных режимах термической обработки.

После устранения всех недостатков деталь подлежит повторному, еще более тщательному контролю, который позволит удостовериться, что дефекты отсутствуют. В случае повторного обнаружения недостатков допускается произвести дополнительные исправления. Однако повторять такие процедуры можно не более трех раз, иначе высока вероятность резкого снижения механических свойств материала.

Зачастую трудно выполнить сварку совсем без дефектов. Однако постоянная практика и неукоснительное соблюдение технологии позволят свести их количество к минимуму. А знание теоретической базы поможет правильного организовать технологический процесс с целью получения изделий высокого качества.

Подрезы сварных швов, другие возможные дефекты и контроль качества

Организация рабочего процесса включает в себя множество факторов, включая и нормирование труда. Утверждение единых норм трудового процесса повышает эффективность и скорость производства, как при монтаже однотипных конструкции, так и совершенно разной продукции. Временные нормативы имеют ключевое значение.

Прихватки в сварке – важный технологический процесс, позволяющий произвести сборку сварной конструкции с максимальной точностью. Наложение прихваток предшествует ведению основных сварочных работ, а к их выполнению предъявляются определенные требования, которые зависят от типа металла и от вида сварной конструкции или узла.

Расскажем сегодня о правильной дуговой сварке. Дуговая сварка во многом строится на технике и правильном подборе материалов, от чего и зависит качество выполненных работ. Рассмотрим подробнее основную технику выполнения работ, а также правила сварки наиболее распространенных швов.

stalevarim.ru

Классификация

Причиной деффектов может быть кристаллизация металла, его химическая неоднородность, а также взаимодействие расплавленной массы с твердым материалом заготовок или с окружающими газами и шлаками. Ещё одной нуждающейся в учёте причиной появления дефектов (трещин, в частности) являются нежелательные напряжения в зоне сварки.

Характер отклонений сварных соединений от нормы (дефектов) зависит от категории сварочных работ. Это объясняется технологическими особенностями того или иного процесса.

Различие достаточно отчётливо проявляется во всех основных её видах, а именно – при электродуговой обработке металлов, контактном сваривании листовых заготовок и, наконец, в газовой сварке.

Методы контроля качества

Что ж, теперь вы знаете самые распространенные дефекты сварных соединений и причины их возникновения. Теперь давайте поговорим о методах контроля. Мы расскажем вам о самых часто применяемых и эффективных. Это визуально-измерительный контроль, радиационный и ультразвуковой контроль.

Визуально-измерительный контроль

Визуально-измерительный контроль (ВИК) — это самый простой и самый старый способ оценки качества сварного соединения. Из названия понятно, что в ходе этого контроля используется визуальное наблюдение и измерительные приборы. Под визуальным наблюдением подразумевается простой осмотр шва невооруженным глазом или с помощью лупы. В отдельных случаях используют микроскопы. А в качестве измерительных инструментов чаще всего применяют обычные линейки. Это самый доступный и недорогой метод контроля, поскольку инструменты стоят недорого и такому контролю можно обучить самого сварщика, выполняющего работу. Предприятию даже не нужно нанимать отдельных специалистов для проведения этого контроля.

Сейчас в магазинах продаются специальные наборы со всеми необходимыми инструментами и даже подробно инструкцией, как проводить контроль. Вам достаточно один раз прочесть брошюру, все запомнить и вы уже можете провести такой контроль самостоятельно. Но, несмотря на все плюсы, есть у ВИК большой недостаток — значительное влияние человеческого фактора на результат контроля. Вся ответственность ложится на плечи человека. И если он в силу объективных или субъективных причин не сможет выполнить контроль качественно, то есть вероятность брака.

Радиационный контроль

Радиационный контроль (его также называют радиографическим) — очень интересный метод контроля, который основан на применение рентгеновских лучей. Да, как при рентген-диагностике в поликлинике. Деталь повещается в специальный аппарат (или аппарат устанавливается на деталь), затем сквозь металл пропускают рентгеновское излучение и на выходе получают снимок, на котором видны все дефекты сварки. Эта технология наверняка известна вам давно.

Нетрудно догадаться, что подобная диагностика крайне эффективна. На снимке видны малейшие дефекты, которые невозможно обнаружить любым другим способом. Особенно, если снимок выполняется с применением компьютера, на котором потом можно детально рассмотреть все изъяны сварки. Но при работе с рентгенографом необходимо соблюдать повышенную технику безопасности. Частицы радиации могут заражать воздух, из-за чего он становится токопроводимым. А о возможном вреде для здоровья и говорить не приходится. Так что к выполнению радиационного контроля должны быть допущены только хорошо обученные сотрудники.

Ультразвуковой контроль

Ультразвуковая дефектоскопия сварных швов (он же ультразвуковой контроль качества или просто УЗК сварных швов) — метод контроля, который во многом схож с выше описанным радиационным. Только вот вместо рентгеновских лучей здесь используются ультразвуковые волны. Для фиксации результата используется ультразвуковой дефектоскоп для контроля сварных соединений.

Суть его работы проста. На поверхность шва посылаются ультразвуковые волны, которые проходят сквозь металл. Проходят не полностью, часть лучей отражается и возвращается обратно. Если у шва есть какой-либо дефект, то отразившиеся и вернувшиеся назад волны будут ослаблены и искажены. Проще говоря, они будут отличаться от тех, что были пущены вначале проведения контроля. Все эти изменения как раз и фиксирует дефектоскоп.

Ультразвуковой контроль используется очень часто. Для его проведения можно установить большой стационарный дефектоскоп в отдельном кабинете, а можно приобрести компактную модель для выездной диагностики. И эта компактная модель сможет дать вполне объективный результата. С помощью дефектоскопа можно не только узнать местонахождение дефекта, но и его размеры. Но нужно учитывать, что дефектоскопы стоят дорого и для работы с ними нужно дополнительно обучать персонал. Или искать специалиста «на стороне».

Способы устранения дефектов сварных соединений

Вне зависимости от задействованного оборудования – инвертор, классический аппарат, трансформатор и прочее – образование дефектов не исключено. Принято различать так называемые допустимые и недопустимые дефекты сварки. В зависимости от типа и сложности изъянов определяется пригодность готового изделия к эксплуатации.

Не допущенные к использованию конструкции направляются на доработку. Каким способом будет устраняться дефект, зависит от типа изъяна:

- прожог заваривается после тщательной зачистки сварного соединения;

- подрезу устраняются путем наложения тонкого наплава по всей длине их образования;

- участок с трещиной рассверливается, тело шва вырубается, поверхность зачищается и обезжиривается. После этого углубление заваривается;

- непровары вырезаются и повторно завариваются;

- свищи и кратеры устраняются по одной схеме. Прежде всего все вырезается до основного металла. После этого стык варится по-новому;

- наплывы следует аккуратно срезать, проверив при этом есть ли непровары;

- деформированные участки выравниваются прогревом или же механическим путем;

- любой из дефектов, подразумевающий наличие посторонних включений, устраняется путем вырезания шва (участка) и наложением нового.

В случае, когда в процессе контроля обнаруживаются дефекты технологического характера соединений труб, то исправление выполняется одним из методов:

- механическим путем без сваривания;

- механическим путем в сочетании с завариванием дефектного участка;

- вырезание участка трубопровода, содержащего технологический дефект;

- шов полностью удаляется и стык проваривается по-новому.

Прочность и герметичность сетей газоснабжения восстанавливается дуговой сваркой. Применение газосварочных установок не допускается.

Распространенные дефекты

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Непровар

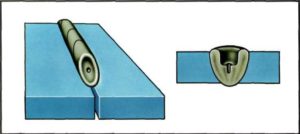

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

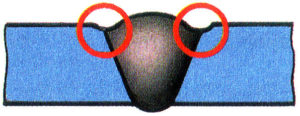

Подрез

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

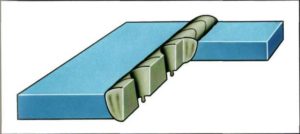

Наплыв

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

Прожог

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов

Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления

Так что получить прожог на алюминиевой заготовке проще простого.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Горячая или холодная трещина

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Поры

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

Классификация дефектов сварных соединений

Далеко не в каждом случае получается добиться идеального качества сварного соединения. При желании можно найти отклонения от установленных требований. Полностью классификация сварных соединений изложена в пунктах ГОСТа 30242-97. Документ содержит информацию обо всех возможных изъянах. Из них можно выделить часть, которые чаще других встречаются при контрольном осмотре соединительных стыков.

Трещины

Наибольшее негативное влияние на качество сварного шва оказывают трещины. Потенциально они наиболее опасны, поскольку могут стать причиной быстрого разрушения всей конструкции, что в свою очередь может привести к трагедии.

Появляются трещины по разным причинам:

- стыки расположены неправильно;

- место сварки было резко охлаждено;

- неправильно подобраны расходные материалы;

- металл кристаллизировался вследствие избыточно высокой температуры.

По способу образования трещины могут быть продольными, поперечными или радиальными, а по размеру принято различать макро- и микротрещины. Вне зависимости от вида, причин и способа образования трещина является недопустимым дефектом.

Подрезы

Визуально изъян представляет собой продольное углубление с наружной части шва. Из-за подреза уменьшается сечение шва и образуется внутреннее напряжение соединения. Прочность такого шва вызывает большие сомнения. Основная причина образования дефекта – завышенный показатель сварочного тока. Чаще всего подрезы характерны для горизонтальных швов.

Наплывы

Избыточный расплав натекает на поверхность заготовки, остывает и образует ложный валик. Это наплыв, не имеющий прочного сплавления с рабочей поверхностью. Чаще всего дефект образуется при горизонтальной сварке стыковых или угловых швов. Причиной их образования является недостаточный прогрев основного металла, из-за избытка присадочного материала или окалин на кромках стыкуемых поверхностей.

Прожоги

Изъян представляет собой сквозное отверстие, которое образуется из-за вытекания металла из сварочной ванны. Как правило, из обратной стороны образуется наплыв. Провоцирует прожог слишком медленное перемещение электрода по линии стыка, слишком большой ток, недостаточная толщина прокладки или же неплотное ее прилегание, большой зазор между деталями.

Непровары

Если между швов и основным металлом есть участки, где видно несплавление между ними, то это непровар. То есть, основной металл не прогрелся как следует, чтобы образовать с расплавом единое целое. Такой дефект сильно понижает прочностные характеристики соединения и все конструкции в целом. Причиной непровара может быть слишком высокая скорость перемещения электрода, плохая предварительная подготовка кромок, присутствие окалины, ржавчины и прочих загрязнений на поверхности соединяемых заготовок.

Кратеры

Небольшие углубления в сварном валике образуются в результате разрыва сварочной дуги. Изъяны приводят к уменьшению поперечного сечения стыка, что снижает степень его прочности. вторичная опасность кратера заключается в том, что его дно может иметь дополнительные рыхлые включения, приводящие к появлению трещин.

Свищи

Изъяны представляют собой поверхностные дефекты в виде полостей. Они снижает прочность стыка и дополнительно опасны тем, что могут провоцировать образование трещин. Свищи характеризуются произвольной формой, могут образовываться как на внешней стороне, так и на внутренней.

Поры в сварном шве

В процессе сварки могут образовываться наполненные газами поры. Причиной их возникновения являются разные загрязнения на поверхности заготовки, высокая скорость перемещения электрода, слишком высокое содержание углерода в присадочном материале.

Посторонние включения

Качество шва значительно снижается из-за посторонних включений – шлаковых, флюсовых, оксидных, вольфрамовых и прочих. Основной причиной, которая их вызывает, является неправильно выбранный режим сварки.

Горячие и усадочные трещины

Обычно горячие трещины образуются по центру шва и распространяются в прямолинейном направлении вдоль линии движения сварочной головки. Горячие трещины могут образовываться как в стыковых, так и угловых швах.

Горячие трещины образуются при температуре около 1200°С, и являются следствием образования ликваций в процессе кристаллизации сварочной ванны. Ближе к центру шва концентрация углерода и серы повышается, а высокая температура приводит к значительному снижению прочностных свойств металла. В итоге, причиной образования горячих трещин при автоматической сварке является перемещение в результате термической усадки свариваемых кромок со скоростью, превышающей критическую, в сочетании с образованием легкоплавких сульфидов и карбидов. Усадочные трещины также являются следствием образования ликваций. Они могут образовываться при неоптимальной форме шва, когда отношение ширины шва к глубине проплавления меньше 1,0. Особенно опасны швы с «ножевым» проплавлением, внутри которых можно обнаружить усадочные трещины или раковины, выявляемые только рентгеном или УЗ-контролем.

Вероятность образования горячих трещин можно снизить, если заставить сварочную ванну кристаллизоваться от корня шва, чтобы первичные кристаллы начинали расти снизу вверх, другими словами, при сварке на охлаждаемой подкладке.

При сварке толстостенных изделий причиной образования горячих трещин при выполнении корневого прохода может являться слишком высокая скорость охлаждения зоны сварки. Для борьбы с этим явлением можно использовать предварительный подогрев.

Отклонения от размеров шва и его формы

Размерные показатели сварочного шва определяются государственными стандартами. И у каждого вида сварки есть свой ГОСТ. К примеру, при сварке, где задействован способ плавления, дефекты сварного шва определяет неравномерная наполненность свариваемой канавки, плюс разница ширины и высоты шва на всем его протяжении. Что касается формы, то она неровная, имеются так называемые седла (впадины), бугры, структура его чешуйчатая.

Причины из возникновения при сварке ручной – это низкое качество электродов, низкая квалификация сварщика, нарушение технологии сваривания. Причины при автоматической сварке – это скачки напряжения, угол наклона подачи электрода неправильно выбран, присадочная проволока проскакивает в механизме подачи и так далее.

Если говорить о сварке давлением, то ее дефектами сварных швов выступают вмятины глубокого типа, неравномерное распределение точек вдоль сварочного шва, может произойти смещение заготовок относительно друг друга.

К дефектам нарушения формы относятся прожоги, подрезы, наплывы и незаверенные кратеры.

Наплывы

Обычно такие дефекты сварочных швов образуются, когда производится сварка заготовок, лежащих в горизонтальной плоскости. А сам сварочный процесс производится сверху. Наплыв – это затвердевший жидкий металл в виде бугорков, которые образуются в момент соприкосновения горячего расплавленного металла электрода с холодной поверхностью заготовки. Наплывы могут быть разных размеров: от маленьких капель до больших рядов, протяженных на приличную длину сварочного шва.

Причинами появления наплывов могут выступать большой ток, подающийся на электрод, длинная электрическая дуга, наклон заготовки, неправильно выбранный угол установки электрода. Как результат – трещины в сварочном шве, непровары и прочие изъяны.

Подрезы

Этот дефект представляет собой канавку (углубление) в сварочном шве, которая часто образуется при сварке около металла заготовки. Причинами могут быть большой ток и длинная дуга, которые создают перегрев самого металла, а также сварочного наполнителя. Именно состояние большой температуры становятся причиной оплавления кромки двух заготовок. Если производится сварка угловых соединений, то чаще всего причинами подреза являются неправильно устанавливаемый электрод, особенно, когда произошло смещение в сторону вертикально установленной заготовки. При этом перегрев происходит именно на вертикальной стенке стыка, здесь и образуется подрез. А вот на горизонтальной в это время образуется наплыв, потому что металл начинает стекать вниз.

При газовой сварке подрезы могут возникать только по одной причине – увеличенная мощность горелки. Необходимо отметить, что подрезы – достаточно серьезный дефект сварочного шва. Он приводит к ослаблению заготовки по толщине, а это наипервейшая причина разрушения стыка, а соответственно всей сварной конструкции.

Прожоги

Само название уже говорит за себя. На месте сварки и в свариваемых металлах по кромкам образуются отверстия. Причины:

- большое расстояние между заготовками;

- большой ток и мощная горелка при быстрой сварке;

- неправильная форма кромок, очень заостренная;

- большая продолжительность процесса на одном месте.

Чаще всего этот вид дефектов получается, когда свариваются между собой тонкие листы металлов, или когда ведется многослойная сварка и наносится первый слой.

Кратеры

Это углубления в сварном шве. Обычно этот дефект образуется при обрыве дуги. Поэтому его опытные сварщики пытаются сразу же оплавить. Это самое простое устранение дефектов сварки. Когда сварка ведется автоматическим способом, то кратер обычно появляется на выходе из шва, то есть, на выходной планке.

Есть подвид кратеров, который называется усадочной раковиной. Она образуется под воздействием усадки металла в шве. Все дело в том, что металл при остывании уменьшается в объеме.

Причины образования холодных трещин при сварке

Для образования холодных трещин необходимо три составляющих:

1. Микроструктура металла в сварном шве или в зоне термического влияния имеет

высокую чувствительность к водороду. Хорошую чувствительность к водороду имеет,

к примеру, мартенситная структура, или структура нижнего бейнита, и формируется

она в процессе сварки прочных сталей.

2. В зоне термического влияния необходимо присутствие диффузионного водорода,

проникшего в околошовную зону из металла сварного шва.

3. Необходимо присутствие растягивающих напряжений в зоне термического влияния.

Вообще, основной причиной образования холодных трещин при сварке является водород.

Водород может проникать в сварной шов из электродного покрытия, флюса, окружающей

среды. Также водород может присутствовать в составе защитных газов или загрязнений

на сварочной проволоке или сварных кромках.

Если на свариваемых кромках присутствует ржавчина, то она становится активным

источником водорода для сварного шва. При

ручной дуговой сварке самым распространённым «поставщиком» водорода

становится электродное покрытие.

Прочие дефекты сварных швов

Все дефекты сварных швов и соединений, которые не были перечислены выше, относятся к категории «прочие». К ним принадлежат следующие типы дефектов:

- Случайная дуга. В результате возникновения случайного горения дуги возникает местное повреждение поверхностного слоя основного металла, который примыкает к области сварного шва.

- Брызги металла — капли, которые образовались от наплавляемого или присадочного металла во время сварочного процесса. Они прилипают к поверхности остывшего металла сварного шва или основного металла, расположенного в околошовной области.

- Вольфрамовые брызги — создаются частицами вольфрама, выброшенного из расплавленного электрода на основной металл или на сварной шов.

- Поверхностные задиры — это дефекты, которые возникают из-за удаления временно приваренного приспособления.

- Утонение металла образуется при механической обработке. При этом толщина металла имеет значение, которое меньше допустимой величины.

Допустимые дефекты сварных соединений — это отклонения, наличие которых не снижает эксплуатационные свойства сварного соединения и их присутствие разрешено нормативной документацией. Все остальные дефекты, как правило, исправляются с помощью подварки. Исправлять качество сварки более двух раз не разрешается, так как может произойти перегрев или пережог металла.

Причины возникновения дефектов

Есть два типа факторов, влияющих на качество сварочных работ:

- Объективные — имеющие отношение к свойствам свариваемых материалов, поведению металлов в условиях, диктуемых технологическим процессом. Недаром одной из важных характеристик любого сплава является свариваемость. Иногда возникает необходимость сварить материалы с плохой свариваемостью. Такие задачи иногда ставятся в мелкосерийном или единичном производстве. Даже при полном соблюдении требований технологического процесса может сохраняться определенный процент брака, который приходится официально считать допустимым.

- Субъективные — зависящие от исполнителей. Причем к исполнителям следует относить не только рабочих, выполняющих сварку, но и технологов, которые несут ответственность за правильность параметров технологического процесса, верный выбор оборудования и режимов сварки.

Основными субъективными причинами возникновения дефектов сварочных швов являются:

- ошибки при подготовке свариваемых поверхностей;

- применение инструмента, отличного от указанного технологом;

- неисправность сварочного инструмента;

- малый опыт работы и низкая квалификация сварщика;

- отступление от требуемых режимов сварки.

Это интересно: Исправление дефектов сварки — распространенные методы