Технологии зачистки сварных швов

Существуют три основных способа зачистки соединений после сварки:

Обработка термическим способом. Метод позволяет удалять из материала остаточные напряжения, которые формируются в процессе проведения сварки. Термообработка бывает двух типов: местная (осуществляется нагревание/охлаждение исключительно самого сварного шва) и общая (термообработка полностью всей металлической конструкции).

Обработка механическим способом. Осуществляется снятие с поверхности материала остаточного шлака, зачищенный шов проверяется на прочность. Например, сварочное соединение очищается от шлакообразования, простукивается молотком.

Очистка химическим способом. На участок соединения металлических элементов конструкции наносится специальный антикоррозионный материал. Например, сварочные швы обрабатываются грунтовочным лакокрасочным составом.

Выбор инструмента

К зачистке сварочных швов после сварки нужно подходить индивидуально, правильно подбирать оборудование, расходные материалы.

Например, в качестве инструмента могут использоваться:

- обыкновенная щетка по металлу;

- специальная шлиф-машинка;

- угловая шлифовальная машина с абразивными кругами.

«Важно! При выборе шлифовального устройства необходимо в первую очередь исходить из показателей отдаваемой мощности, а уже затем обращать внимание на степень потребления». Пример:

Пример:

В судостроительной промышленности эффективно используются шлифовальные машины передвижного типа, так как к металлической конструкции достаточно больших размеров намного проще подъехать, чем постоянно перемещать инструмент от одного участка к другому.

Коррозионная активность в месте сварного соединения

Сварочные материалы – электроды, сварочная проволока – выполняются из специальных сплавов. Их материалы подбираются таким образом, чтобы шов выдерживал температурные деформации применительно к различным сплавам. После сварки структура шва и сваренных кромок представляют собой коррозионно активную область вследствие влияния нескольких факторов:

- В процессе сварки сильный нагрев инициирует окислительные процессы;

- Сварное соединение имеет довольно значительные местные напряжения, провоцирующие коррозионные процессы по механизму коррозии под механической нагрузкой;

- Соединение и шов имеет в структуре большое количество микродефектов;

- После сварки в неровностях и на поверхности металла могут задерживаться остатки флюсов, которые в соединении с водой или влагой создают коррозионно активную среду по механизму кислотной коррозии;

- Неоднородность соединения металлов приводит к коррозии по электрохимическому механизму.

Распространенные дефекты

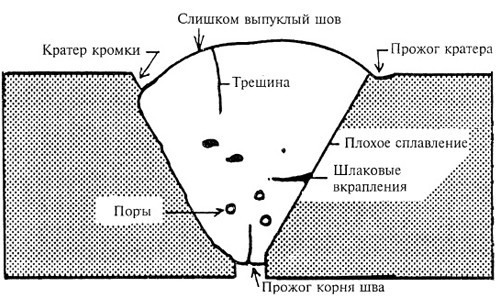

Любой опытный сварщик скажет вам, что существуют многочисленные виды дефектов сварных швов. Их можно разделить на две категории — наружные и внутренние. Наружные дефекты сварных швов можно обнаружить прямо на поверхности шва с помощью специального инструмента (например, лупы) или хорошего зрения. Внутренние дефекты сварных швов визуально не видны и для их обнаружения нужно использовать особые методики контроля качества. О них мы расскажем ближе к концу. А пока дефекты.

В рамках этой статьи мы не будем перечислять все возможные дефекты, а расскажем только о самых распространенных. Итак, ниже наша краткая классификация дефектов сварных швов.

Непровар

Непровар в сварном шве — один из самых часто встречающихся дефектов у новичков. Представляет собой небольшой участок с недостаточно проваренным металлом. Основные причины образования непроваров — слишком длинная сварочная дуга, недостаточная сила тока или обе ошибки одновременно.

У новичков непровары образуются в том случае, если была выполнена неправильная разделка кромок или если сварка велась слишком быстро. Как не трудно догадаться, чтобы предотвратить непровар сварного шва нужно подобрать оптимальный режим сварки, варить не слишком быстро и на короткой дуге.

Подрез

Если вы когда-либо варили тавровый или нахлесточный шов, то наверняка могли заметить небольшие углубления вдоль сторон сварного валика. Это и есть подрезы. Частая причина образования подрезов — слишком быстрая сварка или неправильно подобранное напряжение сварочной дуги. Также подрезы порой возникают из-за слишком длинной дуги.

Некоторые новички спрашивают: «Допускаются ли подрезы сварных швов?». Да, но только в очень сложных конструкциях, где подрезов не избежать. В подобных ситуациях подрезы называют просто «допустимые дефекты сварных швов». В остальных случаях это недопустимые дефекты.

Наплыв

Наплыв в сварном шве в 95% случаев свидетельствует о том, что вы неправильно настроили режим сварки или недостаточно тщательно зачистили кромки. Очевидно, что для предотвращения образования дефекта нужно правильно настроить силу сварочного тока и немного повысить напряжение дуги.

Прожог

Прожог сварного шва — это сквозное отверстие в сварном соединении, которое вы можете обнаружить невооруженным глазом. Прожоги образуются из-за медленной сварки. В одном месте концентрируется слишком большая температура и металл плавится больше, чем должен. Главная опасность прожогов — существенное снижение прочности шва.

Понизьте сварочный ток и ускорьте формирование шва. Только так вы сможете предотвратить появление прожогов

Уделите особое внимание, если варите алюминий. У него очень высокая теплопроводность, при этом низкая температура плавления

Так что получить прожог на алюминиевой заготовке проще простого.

Кратер

Кратер — это воронка небольшого размера, расположенная прямо на валике шва. Чаще всего в самом его конце. Образуется из-за резкого обрыва дуги. Ведите дугу плавно и оканчивайте сварку постепенно. Если на вашем сварочном аппарате есть специальный режим предотвращения образования кратеров, то включите его.

Горячая или холодная трещина

Трещины в сварных швах — также один из самых часто встречающихся дефектов. Трещины бывают холодными и горячими. Горячие образуются во время сварки, а холодные — после. Горячие трещины образовываются при несовместимости электрода/присадочной проволоки и свариваемого металла. Иногда трещины могут образоваться при попытке заварить кратер, о котором мы говорили выше. Проверяйте, чтобы состав присадочного материала и металла был идентичен.

С холодными трещинами все проще. Они образовываются только в том случае, если шов слишком хрупкий и не выдерживает механической нагрузки. Единственный способ предотвратить появление холодных трещин — соблюдать технологию сварки и работать профессионально. Горячие и холодные трещины могут быть как внутренними (скрытыми от глаз), так и наружными.

Поры

Что такое пора в сварке? Пора (а чаще всего поры) — это небольшие углубления в структуре шва. Могут быть поверхностными или внутренними. Представьте муравейник, который пронизывают множественные ходы. Вот то же самое происходит и со швом. Поры без сомнения можно назвать самым частым дефектом из всех возможных.

Если в ходе процесса образовались поры в сварном шве, значит вы с самого начала все делали неправильно. Скорее всего, вы недостаточно тщательно зачистили кромки и не защитили шов от попадания кислорода. А подобные ошибки совершают только те, кто только-только начал свое знакомство со сваркой. На работайте на сквозняке и проверяйте качество электродов/исправность горелки/исправность системы подачи газа.

Герметики для швов кузова по методу нанесения

На упаковке любого герметика есть обозначение того, как его нужно будет наносить. Также это можно понять по его таре, обычно внешняя форма показывает примерную процедуру распределения раствора.

На упаковке любого герметика есть обозначение того, как его нужно будет наносить.

На упаковке любого герметика есть обозначение того, как его нужно будет наносить.

Распыляемые герметики

Стандартно в подобных типах включены полимерные вещества. Относятся к однокомпонентным средствам, в составе используют много сухих элементов, за счет этого происходит быстрое затвердение слоя от влажности и соединение отличается высокой прочностью.

Обрабатывать поверхность нужно с помощью специальных пистолетов, это способствует комфортному распределению в районе днища, моторной части, багажника авто.

Происходит быстрое затвердение слоя от влажности и соединение отличается высокой прочностью.

Происходит быстрое затвердение слоя от влажности и соединение отличается высокой прочностью.

Наносимые кистью

В основе подобных средств может лежать нитрорезиновый либо силиконовый компонент, реализуются состав в банках от 1 кг. Веществом можно покрыть швы, которые варили в области багажника, колесных ниш, ароматизаторов, приклеенные перемычки, поддоны.

Стандартно они бывают белого либо черного оттенка, просушка длиться около 10 минут. После этого допускается нанести лакокрасочный материал, чтобы получить необходимый тон.

Веществом можно покрыть швы, которые варили в области багажника, колесных ниш, ароматизаторов, приклеенные перемычки, поддоны.

Веществом можно покрыть швы, которые варили в области багажника, колесных ниш, ароматизаторов, приклеенные перемычки, поддоны.

Лента-герметик

Автомобильные детали закрывать герметизировать необходимо ровным слоем, но не всегда в силу отсутствия практики новички могут это сделать легко. Тогда можно выбрать для упрощения процесса ленточный герметик.

Лента на одной стороне имеет клеевую основу, ее можно приклеить к любой зоне из-за гибкости, покраска возможно сразу после поклейки, просушка в данном случае не требуется.

Лента на одной стороне имеет клеевую основу, ее можно приклеить к любой зоне из-за гибкости.

Лента на одной стороне имеет клеевую основу, ее можно приклеить к любой зоне из-за гибкости.

Выдавливаемые герметики

Подобные средства упаковываются в тубы, из которых их выдавливают на шов. Есть варианты, которые можно распределить вручную, другие можно выдавить лишь с помощью специального инструмента.

Пистолет позволяет проводить нанесение наиболее удобно и сделать ровный слой с помощью него проще. Стандартно их выбирают, чтобы закрыть шовные участки на капоте, дверях, в багажнике, моторном отсеке.

Пистолет позволяет проводить нанесение наиболее удобно и сделать ровный слой с помощью него проще.

Пистолет позволяет проводить нанесение наиболее удобно и сделать ровный слой с помощью него проще.

Как выбирать шовный герметик

Герметики должны создать надежную гидроизоляцию, и качественно защищать поверхность от образования коррозии

Выбирая средства, следует обратить внимание на наличие следующих свойств:

- Долгий срок службы;

- Эластичность слоя, детали в авто обычно подвергаются вибрационному воздействию, поэтому слой должен эластично растягиваться, чтобы не изменить свою структуру;

- Высокий уровень сцепляемости, чтобы сцепление с основанием было надежным и прочным;

- Устойчивость к пагубным факторам окружающей среды;

- Допустимость окрашивания слоя.

Средства, созданные согласно ГОСТ отличаются хорошим качеством.

Герметики должны создать надежную гидроизоляцию, и качественно защищать поверхность от образования коррозии.

Графы таблицы

Столбцы содержат такие данные:

- Когда производилась конкретная работа — указывается дата.

- Название элементов, подвергшихся соединению.

- Материал, с помощью которого производилась заводская защита этого участка.

- Место стыковки – номер определяется по схеме или чертежу рассматриваемого участка.

- Если производилась сдача и приемка работ – отметка об этом факте.

- Полное название каждого из соединяемых элементов.

- Материал, с помощью которого производились работы по антикоррозийной защите сварных соединений: цинк, алюминий, защитные грунты, лаки, стекло или полимеры.

- Условия окружающей среды, при которых наносилось покрытие: осадки, температурный режим, влажность.

- ФИО выполнившего задачу сотрудника.

- ФИО его руководителя.

- Толщина покрытия.

- Результаты осмотра произведенных работ.

- Подписи исполнителя и его начальника.

- При наличии замечания, которые появились при проверке со стороны мастера, авторского надзора, организации-заказчика и пр.

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием «болгарки» или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

Каждая из технологий отличается нюансами и рекомендована в конкретном случае

В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок

Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Другие виды обработки

Зачистку швов осуществляют также механическим и химическим методами. Каждый из них имеет свои особенности проведения. Стоит отметить, что комбинирование этих методов позволяет значительно повысить качество обработки.

Механическая

Обработка проводится с помощью проволочной щетки. Но, такой инструмент используют в труднодоступных местах. В иных случаях для зачистки сварных швов специалисты рекомендуют использовать шлифовальное устройство или болгарку, оснащенную лепестковой насадкой или абразивным кругом.

Зачистка сварочных швов проводится с учетом некоторых нюансов:

Особое внимание стоит уделить выбору шлифовального круга. Оптимальным вариантом станет изделие из цирконата алюминия

Особенность этого материала заключается в том, что он обладает высокой прочностью.

Лепестки круга должны быть изготовлены на тканевой основе. Это связано с тем, что ткань, по сравнению с бумагой, обладает высокой прочностью. При этом стоит учесть, что такие изделия стоят сравнительно недешево.

Для проведения работ могут понадобиться круги с разными абразивными зернами. Поэтому стоит одновременно приобрести несколько изделий.

При проведении работ учитывается зернистость круга. Так, если нужно устранить большие окалины, то лучше использовать крупнозернистые насадки. Финишная очистка выполняется мелкозернистыми кругами.

Зачистка сварных швов в труднодоступных местах осуществляется с помощью специальных инструментов. Борфрезы имеют различные размеры, что позволяет подобрать оптимальный вариант для того или иного участка. Они устанавливаются на шлифовальную машинку.

Химическая

Чтобы достичь максимального эффекта и защитить конструкцию от коррозии, специалисты рекомендуют сочетать механический и химический методы обработки. Для начала осуществляется очистка сварного шва машинкой или щеткой. После этого материал обрабатывают специальными коррозионно устойчивыми веществами, которые позволяют защитить его от негативных факторов окружающей среды.

Химическая обработка осуществляется методом травления и пассивации. Травление применяют до проведения механической шлифовки. Для выполнения процесса используется химический состав, который обеспечивает образование однородного покрытия, защищающее материал от коррозии. Помимо этого, эти вещества позволяют устранить последствия негативного влияния окружающей среды на материал. В особенности это касается мест, где есть скопления окислов хрома и никеля. Именно там чаще всего возникают коррозийные процессы.

Если деталь имеет небольшие размеры, то в процессе обработке она помещается в емкость, заполненную химическим составом. Время проведение в емкости определяется в соответствии с особенностями сварного изделия. В случае с большими изделиями используют местную обработку. Химический состав наносится непосредственно на обрабатываемый участок.

После травления приступают к пассивации сварного соединения. В процессе обработки на зачищенный участок металла наносится состав, который образует пленку. Такое защитное покрытие позволяет защитить изделие от коррозийных процессов.

На завершающем этапе выполняется очистка сварных соединений от химических веществ. Для этого используется вода

При проведении процесса стоит соблюдать осторожность, так как в отходах после смывки содержатся токсичные вещества, тяжелые металлы и кислоты. Нейтрализовать кислоту можно с помощью щелочи

Оставшуюся жидкость фильтруют. Отработанная вода утилизируется в специально отведенных для этого местах. При этом учитываются законодательные акты по охране окружающей среды.

Обработка конструкций после сварки является весьма ответственным процессом. Работу должен проводить профессиональный мастер. Это обеспечит высокое качество конечного результата. При желании выполнить обработку сварных соединений можно своими руками. Для этого нужно следовать определенным правилам и советам специалистов.

Главное помнить о средствах безопасности. Это касается всех видов обработки. При термической зачистке опасность заключается в использовании высоких температур

С используемым оборудованием нужно обходиться очень осторожно. Это позволит предотвратить возникновение травм

При проведении работ стоит использовать средства индивидуальной защиты.

Зачистка сварных швов (3 видео)

https://youtube.com/watch?v=mZnkrJ7_W_U

https://youtube.com/watch?v=1SZ4o4Rivok

Термообработка

Термическая обработка сварных соединений обязательно проводится после сварки тонкостенных изделий, особо подверженных деформациям под воздействием внутренних напряжений. К таким конструкциям относятся трубопроводы, различные емкости, сосуды давления.

Термическая обработка сварного шва

Проводится термообработка и для большинства ответственных конструкций, таких, как корпуса атомных и химических реакторов.

Зачем нужна

В ходе сварки нагревается небольшая область детали в районе шва. Неравномерный прогрев и приводит к возникновению внутренних напряжений, способных деформировать или даже разрушить деталь. Кроме того, в зоне неравномерного нагрева изменяется структура кристаллической решетки металла, что приводит к ухудшению его физико-механических и химических свойств.

Рядом со сварным швом зона закалки, в которой прочность повышена, а упругость, наоборот, понижена. Ее окружает зона разупрочнения, в которой пластичность сохраняется, а прочность становится ниже, чем была до сваривания.

Термическая обработка сварных соединений призвана восстановить внутреннее строение металла и его свойства, вернуть характеристики прочности, пластичности и коррозионной устойчивости к проектным значениям.

Особенности проведения

Обработка осуществляется при высоких температурных значениях, в диапазоне 600- 1000 °С. Это позволяет преодолеть негативные последствия неравномерного нагрева и приблизить структуру шва и околошовной зоны к структуре самой детали.

Обработка проходит в три стадии:

- Нагревается область рядом со швом.

- Конструкция выдерживается некоторое время в нагретом состоянии.

- Изделие охлаждается в соответствии с графиком обработки.

Процесс термообработки швов на трубопроводе

Для каждого вида обработки применяется свой специфический график нагрева, выдержки и охлаждения.

Суть и назначение процесса

Термообработка после сварки нужна для того чтобы улучшить ухудшившиеся характеристики материала при скреплении. К ним относятся:

- Изменение параметров металла из-за перегрева. При использовании сварочного оборудования детали нагреваются до 5000 градусов. Появляются крупные зёрна металла, что приводит к ухудшению показателя пластичности.

- Вокруг готового шва образуется место закалки. Эта область не устойчива для ударов.

- Удалённые области обладают малым показателем прочности. Связано это с кратковременным сильным нагревом.

Тепловая обработка проводится при температуре до 1000 градусов по Цельсию. Состоит технологический процесс из трёх этапов:

- С помощью специального оборудования происходит равномерный прогрев в области шва. Это изменяет механические свойства материала.

- Сохранение рабочей температуры на определённый промежуток времени. Длительность зависит от того, насколько нужно изменить свойства и структуру материала.

- Последним этапом является охлаждение. Температура должна опускаться равномерно, чтобы добиться повышения пластичности и ударной вязкости.

Термообработка после сварки позволяет снять остаточные напряжения, выровнять металлическую структуру, избавиться от крупных зёрен.

Тестирование сварных швов и расчет деформаций металла при сварке

Швы обязательно проходят тестирование на надежность и прочность соединений. В ходе проверки проверяется также наличие дефектов. Это позволяет быстро обнаружить и устранить возникший в процессе сварки брак.

Существует несколько типов контроля, позволяющих найти изъяны:

- разрушающий – процесс, который часто используется на промышленных предприятиях, дает возможность провести проверку физических свойств шва;

- неразрушающий – включает внешний осмотр шва, ультразвуковую или магнитную дефектоскопию, капиллярный метод, проверку проницаемости и прочие методы.

Важным в изготовлении сварных конструкций является определение вероятных напряжений и деформаций в ходе работ. Причина заключается в том, что они изменяют форму и размер изделия, снижают его прочность, что приводит к изменениям в эксплуатационных качествах конструкции далеко не в лучшую сторону.

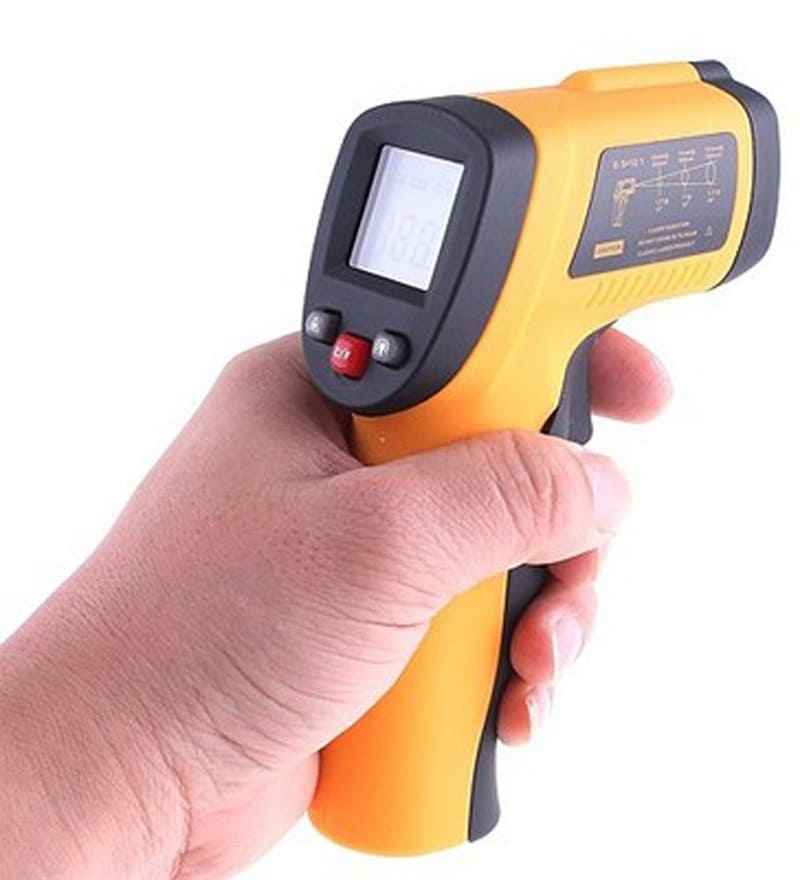

Контроль температуры

При проведении термообработки ключевое значение имеет температура нагрева конструкции. Для контроля температуры применяют:

- Термокарандаш и термокраска. Представляют собой химическое соединение, меняющее цвет по мере изменения температуры. Наносятся на поверхность изделия.

- Тепловизоры и пирометры. Электронные устройства, дистанционно измеряющие температуру.

Термокарандаши и термокраска – традиционные средства, достаточно трудоемкие в применения и требующие постоянного визуального контроля со стороны оператора и его оперативного вмешательства в случае выхода параметров за пределы допустимых значений.

Пирометр

Технология нанесения герметика

Использование герметика для автомобиля выделяется определёнными требованиями. Необходимо знать нижеописанные правила работы:

- Сначала основание требуется зачистить от всех типов загрязнений, в том числе удаляется ржавчина, обезжиривают основание;

- Чтобы увеличить степень сцепляемости, проводится зачистка красным скотч брайтом;

- Наносится грунтовочный раствор для металлических поверхностей, когда подобный этап указан в инструкции к герметику;

- Подготовить состав, туба ставится в пистолет, лента открывается, либо готовится кисточка или шпатель для нанесения средства;

- Распределяется средство с одинаковой скоростью и желательно за один заход, чтобы шов вышел оптимально ровным.

Лишняя часть слоя убирается с помощью шпателя либо просто пальцем в перчатке сразу же. Если слой отличается излишней липкостью, то сбрызгивание водой уменьшит проблему. Покраска слоя может проводиться через указанное на упаковке время.

Распределяется средство с одинаковой скоростью и желательно за один заход, чтобы шов вышел оптимально ровным.

Распределяется средство с одинаковой скоростью и желательно за один заход, чтобы шов вышел оптимально ровным.

Особенности обработки нержавейки после сваривания

Изделия из нержавеющей стали используются в разных направлениях жизнедеятельности: в автомобилестроении, в производстве трубопроводов и емкостей под агрессивные жидкости, и многих других конструкций. В быту высокой популярностью пользуются выполненные из нержавейки полотенцесушители, стойки, пандусы, перила, кухонные и другие принадлежности.

Довольно часто посредством сваривания элементов из нержавейки мастера в бытовых условиях изготавливают все возможные конструкции. Но чтобы добиться максимальной прочности стыковых соединений и получить долговечные изделия следует знать, как и чем обработать сварной шов от коррозии.

Если этого не сделать, то в местах спая довольно быстро образуются окалины, которые со временем будут только увеличиваться, провоцируя разрушение стыков.

Механическая шлифовка

Места спая существенно ослабляет возникший при сваривании оксидный слой. Чтобы снять его проводится шлифовка сварных швов, которая также позволяет устранить неровности и некрасивые цветовые переходы.

Осуществляется шлифовка с помощью болгарки, оснащаемой специальными шлифовальными кругами. Но прежде чем зачищать сварные швы следует понимать, что далеко не все круги подойдут для таких работ.

Чтобы на изделии не оставались темные перегретые участки и грубые борозды от абразива, то лучше применять лепестковые круги. Сам процесс очистки будет более продолжительным, но эффект получится намного лучше.

Полировка

Важным этапом обработки стыков на нержавеющей стали является полировка. Она необходима для придания поверхностям окончательного блеска, ровности и устойчивости к агрессивным внешним воздействиям.

Как выполняется процесс и чем зачистить сварочный шов? Сперва места соединений обрабатываются установленным в дрель диском с резиноподобным материалом вулканитом. Это придает спаям необходимой формы и глубины, сам материал оказывает на нержавейку мягкое воздействие.

Далее на отшлифованные участки наносится полировочная паста, например, алмазный состав или обычная смесь ГОИ. Войлочным кругом паста распределяется по всей поверхности. При необходимости отполировать угловые соединения лучше использовать маленькие круги.

После обработки на поверхностях отсутствуют матовые пятна, она получается блестящей и зеркальной.

Как выполняется зачистка сварных швов после сварки

(Last Updated On: 03.10.2017)

Зачистка сварного шва после сварки

Сварка является на сегодняшний день одной из наиболее распространенных технологий скрепления металлических деталей, потому что именно при сваривании поверхностей удается получить однородное соединение, не пропускающее влагу и обеспечивающее прочное скрепление элементов. Однако сам по себе сварной шов является слабым местом конструкции, которое необходимо защитить от преждевременного повреждения и разрушения. Поэтому обязательным этапом любых сварочных работ является зачистка сварных швов после сварки – необходимость проведения такой работы является нормой, закрепленной в ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Для выполнения подобной работы может использоваться различный инструмент, оказывающий различное воздействие на обрабатываемую поверхность – это и обыкновенная механическая шлифовка, и химическое протравливание, и нейтрализация. Каждая из данных технологий имеет свои особенности и показания к применению.

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов

Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Многие отмечают экономичность данного метода, и это подтверждённый факт.

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности

Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

Лужение сварных швов

При использовании этого способа на сварочный шов наплавляется другой материал, который и выступает в роли защиты. Для этих целей обычно применяется олово либо его сплавы.

После шов обрабатывается механическим способом, пока не удастся получить необходимую форму и толщину. Далее при помощи газовой горелки сварной шов разогревается. Другой рукой подаётся припой. В процессе его плавления олово потихоньку растекается. После остывания припоя появляется защитная пленка.

Этот метод подходит для бытовых условий. Необходима лишь горелка и олово. Времени на все это потребуется немного.

Стоит понимать, что для каждого метода стоит создать соответствующие условия.