Использование САПР

В настоящее время все чертежи выполняют с помощью специального программного обеспечения. Разработчики предлагают множество продуктов, среди которых наибольшую популярность приобрели следующие программные комплексы:

- AutoCAD;

- Kompas;

- SolidWorks;

Все студенты высших учебных заведений технической направленности умеют выполнять чертежи вручную. Это является данью традициям, ведь настоящий инженер должен не только читать чертеж, но и сделать его своими руками. Использование программ позволяет существенно повысить производительность работ, ведь время на создание любого чертежа сокращается в несколько раз.

На Горьковском автомобильном заводе, при расчетах затрат времени на разработку первых моделей ГАЗелей, на составление проектно-технической документации, закладывалось 8 лет. Использование САПР сократило эту цифру более чем в 2 раза. Для полной подготовки и проверки технической документации понадобилось всего 3 года.

Программное обеспечение помогает не только разрабатывать узлы и агрегаты. Некоторые продукты позволяют производить расчет максимальной нагрузки, с помощью реализации программы моделирования рабочих условий. Это позволяет применять верные решения еще на стадии разработки, практически полностью исключая этап изготовления и проверки опытных образцов.

Источником информации в программах являются базы данных. Они позволяют оперативно получить нужную информацию, например, выбрать нужный тип сварочного соединения и указать его на чертеже.

Все программы отечественного производства разработаны с учетом всех требований нормативно-правовых документов, которые регламентируют порядок составления технической и проектной документации.

Условные обозначения и их структура

Сочетание символов, букв и цифр для сварщика является руководством к действию и соблюдению параметров и последовательности производственного процесса. Для проектировщика обозначение сварных швов имеет основополагающее значение, это результат конструкторского расчёта, от которого зависит прочность здания или сооружения. Поэтому на чертежах указывается вид сварки, состоящий из следующих буквенных обозначений:

- символ «З» означает сварку в среде защитного газа;

- буквы «Кт» говорят о контактном способе сварочных работ;

- сварка автоматическая без использования подкладок, но под флюсом − «А», на подушке флюса − «Аф»;

- работа в инертном газе TIG без присадочного металла − «ИН», а с присадкой − «ИНп»;

- сварка плавящимся электродом в среде инертного газа − «ИП», а в углекислом газе − «УП»;

- газовую сварку обозначают символом «Г»;

- буква «Э» символизирует электродуговую сварку.

Кроме вида сварки в условном обозначении присутствует и ряд других параметров, который можно отнести к способам обработки заготовок и характеру шва с зачисткой наплывов и неровностей. Иногда обозначение многократного прохождения шва служит для снятия остаточной термической деформации заготовок и используется для повышения качества соединяемого стыка.

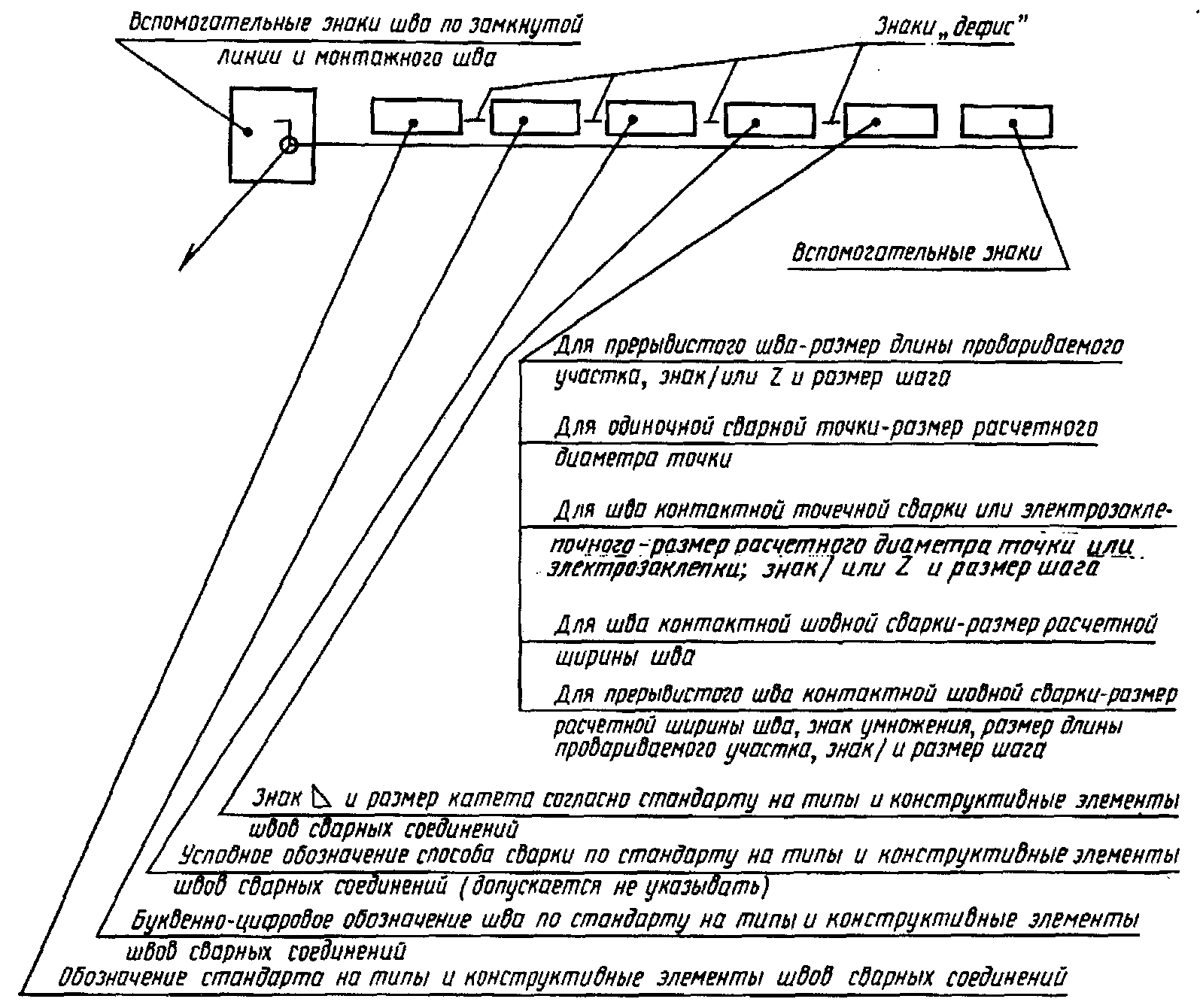

Запись имеет вид:

❶ ❷-❸-❹-❺-❻-❼

Условно структура обозначения сварочного шва выглядит таким образом и обозначает порядок выполнения сварочных операций, заключающихся в следующем.

❶ − Здесь косая односторонняя стрелка или линия-выноска с горизонтальной полкой и размещением на ней информации о способе сварки по замкнутой линии «О» или монтажу по месту стыковки «┌».

❷-❸-❹ − Информация о способе стыковки и сварки по стандарту, например ГОСТ 5264-80-Т7, означает, что это тавровое соединение с двусторонним угловым швом и со скосом одной кромки.

❺ − Параметры шва, выполненные в виде прямоугольного треугольника с размерами катетов сварных швов по стандартам.

❻ − Указывается длина провариваемого участка для прерывистой сварки «/» или шахматного порядка «Z», а также параметры их разновидностей, например 50Z100.

❼ − Размещаются вспомогательные знаки, которые указывают способ зачистки и чистоту обработки лицевого и внутреннего шва.

В структуре условного обозначения на чертеже могут присутствовать указания на точечную сварку или газосварку с соответствующими буквенными сокращениями.

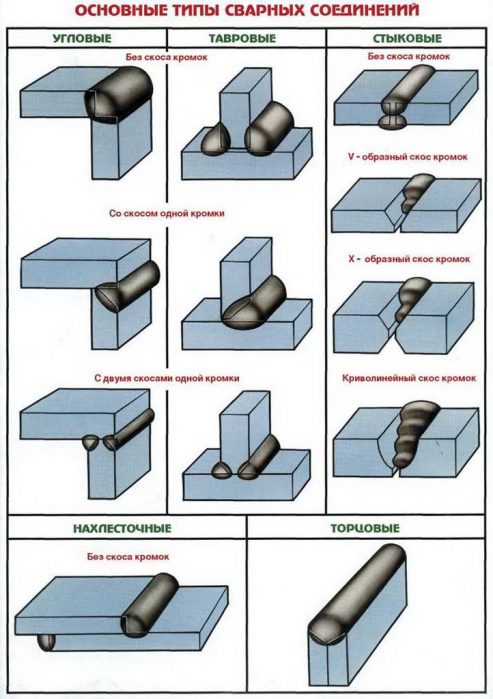

Типы сварных стыков

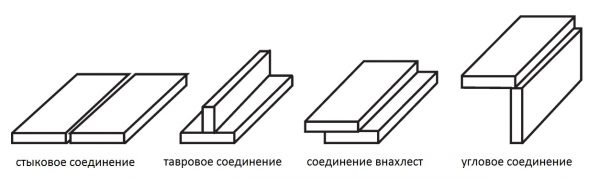

Вид определяется взаиморасположением соединяемых деталей. Согласно ГОСТ 5264-80 и ГОСТ 14771-76, различают пять видов сварных стыков:

| № п/п | Наименование | Описание | Маркировка |

| 1 | Стыковой | Соединяемые элементы помещаются в одной плоскости, свариваются по прилегающим торцам, возможна обработка кромок.Требует точной подгонки стыкуемых деталей, отличается высокой прочностью. | С |

| 2 | Нахлесточный | Параллельные плоскости деталей накладываются друг на друга.Уступают стыковым в надежности при нагрузке, не так требовательны к точности подгонки. | Н |

| 3 | Тавровый | Торец детали приваривается к поверхности другой части конструкции вертикально или под углом.Не рекомендуются при изгибающих нагрузках. | Т |

| 4 | Угловой | Поверхности соединяемых узлов наклонены по отношению друг к другу (угол соприкосновения кромок — более 300), сварку проводят по торцам изделий. | У |

| 5 | Торцевой | Соединяются торцы узлов, чьи боковые поверхности соприкасаются. Для этого на торцы наплавляется слой металла.Применяется при соединении тонких элементов, чтобы избежать прожигания. | С |

| 6 | Особые виды швов, не предусмотренные ГОСТ | О |

По ГОСТ сварные стыки могут иметь одностороннюю (SS) или двустороннюю обработку (BS), в зависимости от наплавления металла с одной или двух сторон. Различают также однослойную и многослойную сварку.

Выбор сварочного шва определяется конструктивными требованиями к соединению.

Типы сварных соединений

Типы сварных соединений

Создание сборки

Для создания сборки, необходимо выполнить 3d модели всех деталей, входящих в нее.

Желательно все документы, относящиеся к сборке сохранять в одной папке.

Для каждой детали добавляем объект спецификации: Спецификация→Добавить объект→Детали→Создать .

Создаем сборку: ориентация XYZ, первой вставляем Плиту, затем Цилиндр и Ушко . Подробнее и наложении сопряжений.

Затем создаем объекты спецификации для сборки: Спецификация→Создать объекты спецификации.

Теперь в папке с документами на сборку появился новый документ — спецификация, содержащая сведения о компонентах сборки.

Сборочный чертеж сварного соединения

Создадим ассоциативный сборочный чертеж изделия Опора.

Отключаем вид слева изделия и вставляем два вида в поле чертежа формата А4.

Как видите, виды слишком громоздки, поэтому установим для них масштаб 1:2. Выделяем их, в контекстном меню (ПКМ) выбираем команду Масштаб, выбираем 1:2.

Вид спереди должен быть заменен фронтальным разрезом, поэтому удаляем его.

Создаем разрез.

Этот разрез необходимо откорректировать, т. к. ушко не должно быть заштриховано.

Вызываем окно Дерево чертежа: Вид→Дерево чертежа . Добираемся до компонента Ушко и в Контекстном меню выбираем команду Не разрезать. Перестраиваем сборку

Также необходимо удалить буквенное обозначение разреза и следа секущей плоскости. Для этого создаем невидимые слои, на которые переносим эти обозначения.

Работа со спецификацией

Теперь расставляем позиции деталей на чертеже произвольно, мы их отредактируем позже.

Чтобы отредактировать позиции на чертеже сварного соединения нужно связать его с файлом спецификации. Открываем спецификацию, вызываем окно Управление сборкой →жмем «+» Подключить документ и добавляем ссылку на сборочный чертеж .

Использование САПР в работе конструктора

В наши дни, большая часть конструкторских работ выполняется с использованием программных комплексов. Эти программные продукты (AutoCad, SolidWorks, Kompas и пр.). Каждый из них обладает своими преимуществами и недостатками, но речь не об этом.

Их использование позволяет сократить сроки разработки деталей, сборочных единиц и готовых изделий в целом, например, первые автомобили ГАЗель, проектировались с применением САПР, и вместо расчетных 5 – 8 лет, которые ранее затрачивались на проектирование и подготовку производства, использование систем проектирования позволило его сократить до 2 – 3 лет.

Кроме того, некоторые из систем автоматизированного проектирования позволяют смоделировать поведение детали под воздействием определенных нагрузок. Это позволяет конструктору выбирать оптимальные инженерные решения и сразу вносить их в чертежи.

Практически все программы, применяемые при проектировании деталей, оснащаются библиотеками, в которых собраны различные данные. Например, в системе Компас (САПР отечественного производства) можно в течение считанных секунд выбрать тип сварочного соединения, его обозначение и показать его в рабочей документации.

Надо отметить, то что все САПР, используемые в отечественной промышленности, позволяют разрабатывать документацию в соответствии с требованиями ЕСКД.

Расшифровка технической аббревиатуры

Изучение обозначения сварного шва на чертеже можно выполнить двумя способами:

- начать с азов — чтения специальной литературы, в том числе ГОСТов (аналог — изучение букв по Азбуке);

- пойти от обратного, то есть начать с рассмотрения примеров как обозначается сварка на чертежах, с постепенным углублением своих знаний.

Примеры

Маркировка сварочного стыка регламентируется ЕСКД. В нее входит:

- ГОСТ 2.312-72.

- ГОСТ 5264-80.

- ГОСТ 14771-76.

Пример 1.

- стыковку производить при подгонке полуфабриката на месте монтажа;

- ГОСТ 5264-80 — регламентирующий документ; обозначает, что соединение осуществлено посредством электродуговой сварки;

- С 13 — стык с изогнутой фаской на одном скосе;

- произведено снятие усилия (термического внутреннего напряжения) с двух сторон;

- лицевая сторона отшлифована до чистоты поверхности Rz20; обратная сторона — до Rz80.

По ГОСТ, сварной стык обозначается в технической документации выносной стрелкой:

Расположение надписи сверху стрелки, ниже ее или с обеих сторон показывает на расположение соединения:

- с лицевой части детали;

- с обратной (невидимый стык);

- двусторонняя обработка.

Надпись и стрелка обозначают обратную (закрытую) или лицевую часть, соответственно.

Пример 2.

Стыковка с тыльной стороны

Выполнен с одной стороны, с загибом края, разомкнутый контур, по нормативам ГОСТ 5264-80, электродуговая сварка.

Пример 3.Сварной стык под наклоном

- — соединение произведено по сплошной линии в виде кольца;

- ГОСТ 17771-76 — сварка в облаке газов;

- Т3 — тавровый стык с обработкой каждой из сторон; разделка кромок отсутствует;

- УП — газообразная окись углерода, расплавляемый электрод;

- 6 — величина катета сварочного стыка 6мм;

- Периодическое исполнение с проваренным сплошным участком 50мм в шахматном порядке (Z), шаг 100мм.

Маркировочные знаки условно чертят над (под) полочкой выносной стрелки:

- поз. 1 — ( , , ) дополнительное обозначение монтажных условий, замкнутость шва;

- поз.2 — ГОСТ, норматив на вид, конструкцию части элемента стыка;

- поз.3 — маркировка буквами и цифрами по регламентирующей документации;

- поз.4 — дефис;

- поз.5 — варианты сварных связок (ручная электродуговая — Р, на автоматическом оборудовании — А, механическая с применением флюса — П, в среде инертных газов — П3, электрошлаковая — Ш ) могут не указываться;

- поз.6 — , размеры катета в мм;

- поз.7 — величина прерывистого соединения в мм;

- поз.8 — дополнительные знаки, кроме , ,

- поз.9 — показатель чистоты поверхности шва по Rz при его механической обработке.

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка — это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение — прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка — это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 — это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 — значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 — показатель чистоты поверхности лицевой стороны, Rz80 — обратной стороны.

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод — расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений из сталей, а также сплавов на железоникелевой и никелевой основах, выполняемых дуговой сваркой в защитном газе.Стандарт не устанавливает основные типы, конструктивные элементы и размеры сварных соединений стальных трубопроводов по ГОСТ 16037-80

| Название на англ.: | Gas-shielded arc welding. Welded joints. Main types, design elements and dimensions |

| Тип документа: | стандарт |

| Статус документа: | действующий |

| Число страниц: | 39 |

| Дата актуализации текста: | 22.03.2010 |

| Дата актуализации описания: | 22.03.2010 |

| Дата издания: | 01.12.2006 |

| Дата введения в действие: | 01.07.1977 |

| Дата последнего изменения: | 23.06.2009 |

| Переиздание: | переиздание с изм. 1 |

| Взамен: | ГОСТ 14771-69 |

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

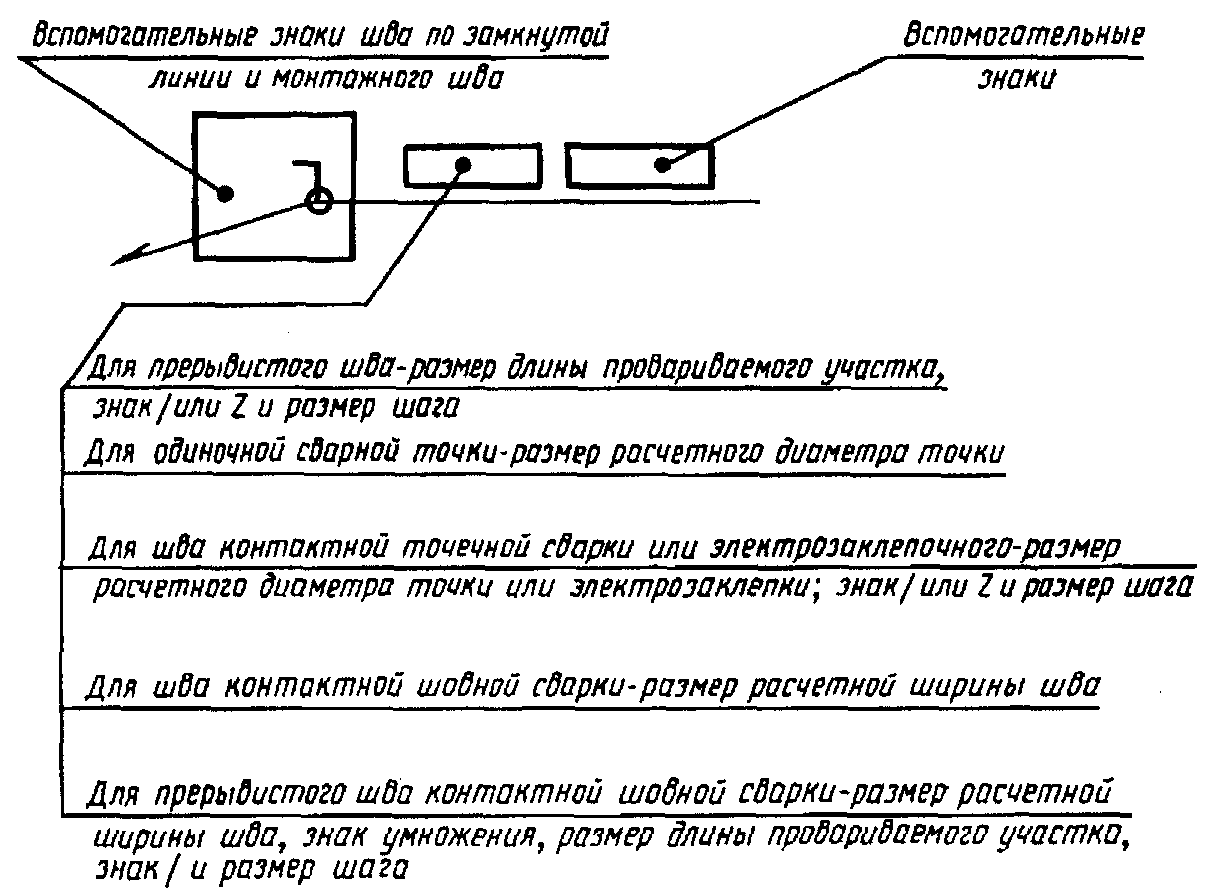

2.1. Вспомогательные знаки для обозначения сварных швов приведены в таблице.

| Вспомогательный знак | Значение вспомогательного знака | Расположение вспомогательного знака относительно полки линии — выноски, проведенной от изображения шва |

| с лицевой стороны | с оборотной стороны | |

| Усиление шва снять | ||

| Наплывы и неровности шва обработать с плавным переходом к основному металлу | ||

| Шов выполнить при монтаже изделия, т.е. при установке его по монтажному чертежу на месте применения | ||

| Шов прерывистый или точечный с цепным расположением Угол наклона линии » 60° | ||

| Шов прерывистый или точечный с шахматным расположением | ||

| Шов по замкнутой линии. Диаметр знака — 3 … 5 мм | ||

| Шов по незамкнутой линии. Знак применяют, если расположение шва ясно из чертежа |

Примечания:

- За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку.

- За лицевую сторону двустороннего шва сварного соединения с несимметрично подготовленными кромками принимают сторону, с которой производят сварку основного шва.

- За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

В условном обозначении шва вспомогательные знаки выполняют сплошными тонкими линиями. Вспомогательные знаки должны быть одинаковой высоты с цифрами, входящими в обозначение шва.

2.2. Структура условного обозначения стандартного шва или одиночной сварной точки приведена на схеме (черт. 5).

Черт. 5

Знак выполняют сплошными тонкими линиями. Высота знака должна быть одинаковой с высотой цифр, входящих в обозначение шва.

2.3. Структура условного обозначения нестандартного шва или одиночной сварной точки приведена на схеме (черт. 6).

Черт. 6

В технических требованиях чертежа или таблицы швов указывают способ сварки, которым должен быть выполнен нестандартный шов.

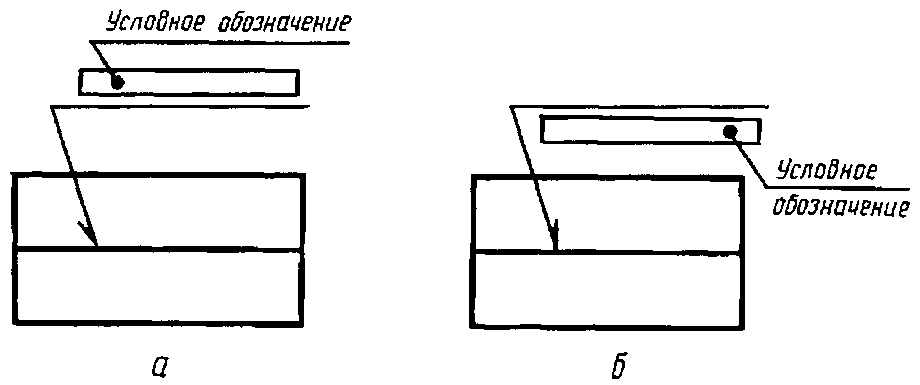

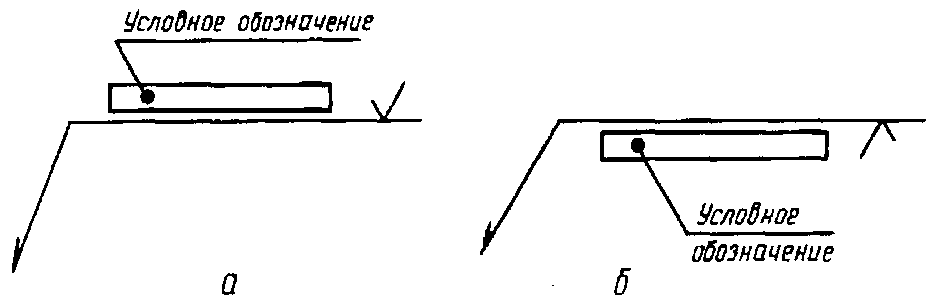

2.4. Условное обозначение шва наносят:

а) на полке линии — выноски, проведенной от изображения шва с лицевой стороны (черт. 7а); б) под полкой линии — выноски, проведенной от изображения шва с оборотной стороны (черт. 7б).

Черт. 7

2.5. Обозначение шероховатости механически обработанной поверхности шва наносят на полке или под полкой линии — выноски после условного обозначения шва (черт. 8), или указывают в таблице швов, или приводят в технических требованиях чертежа, например: «Параметр шероховатости поверхности сварных швов…»

Примечание. Содержание и размеры граф таблицы швов настоящим стандартом не регламентируются.

Черт. 8

2.6, Если для шва сварного соединения установлен контрольный комплекс или категория контроля шва, то их обозначение допускается помещать под линией выноской (черт. 9).

Черт. 9

В технических требованиях или таблице швов на чертеже приводят ссылку на соответствующий нормативно — технический документ.

2.7. Сварочные материалы указывают на чертеже в технических требованиях или таблице швов.

Допускается сварочные материалы не указывать.

2.8. При наличии на чертеже одинаковых швов обозначение наносят у одного из изображений, а от изображений остальных одинаковых швов проводят линии — выноски с полками. Всем одинаковым швам присваивают один порядковый номер, который наносят:

а) на линии — выноске, имеющей полку с нанесенным обозначением шва (черт. 10а);

б) на полке линии — выноски, проведенной от изображения шва, не имеющего обозначения, с лицевой стороны (черт. 10б);

в) под полкой линии — выноски, проведенной от изображения шва, не имеющего обозначения, с оборотной стороны (черт. 10в).

Количество одинаковых швов допускается указывать на линии — выноске, имеющей полку с нанесенным обозначением (см. черт. 10а).

Черт. 10

Примечание. Швы считают одинаковыми, если:

- одинаковы их типы и размеры конструктивных элементов в поперечном сечении;

- к ним предъявляют одни и те же технические требования.

2.9. Примеры условных обозначений швов сварных соединений приведены в приложениях 1 и 2.

Аппараты аргонодуговой сварки

Большое количество людей пребывают в состоянии замешательства, сталкиваясь с огромным количеством материалов и инструментов при самостоятельной попытке разобраться, как правильно использовать аргонодуговую сварку. Однако это быстро проходит, так как современные многофункциональные сварочные станции предлагают широкий спектр возможностей.

Существует три вида установок, используемых в бытовых или промышленных условиях:

- Специализированные. Оборудование такого типа используется для выполнения цикличных операций. Чаще всего это автоматические установки на конвейерных линиях промышленных предприятий.

- Специальные. Их также используют на заводах, судостроительных верфях, мастерских по ремонту, где производят обработку изделий одного размера.

- Универсальные. Такая установка необходима как для работы в домашних условиях, так и на любом предприятии. Она считается самой простой и знакомой всем ручной аргонодуговой сваркой, применение которой возможно и в первых двух случаях.

Для качественного выполнения сварочных работ необходимо иметь полный комплект оборудования. В него входят:

- инвертор или трансформатор, являющиеся источником тока для аргонодуговой или полуавтоматической сварки;

- стальной баллон вместе с газовым редуктором для аргона или гелия;

- газовая горелка, осуществляющая подачу инертного газа от баллона;

- осциллятор для бесконтактного розжига;

- электроды из вольфрама или графита, диаметр которых подбирается в зависимости от толщины свариваемых деталей;

- пруток присадочный – требуется при сваривании толстостенных металлических изделий, изготавливается из того же металла, что и заготовка, размер выбирается в соответствии с толщиной свариваемого металла;

- сварочная маска с особым стеклом, защищающая лицо и глаза, и краги (перчатки) сварщика для защиты рук от ожогов.

КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ СВАРНЫХ СОЕДИНЕНИЙ ПРИ РУЧНОЙ ДУГОВОЙ СВАРКЕ

В связи с важностью правильной подготовки свариваемых кромок с точки зрения качества, экономичности, прочности и работоспособности сварного соединения созданы государственные стандарты на подготовку кромок под сварку. Стандарты регламентируют форму и конструктивные элементы разделки и сборки кромок под сварку и размеры готовых сварных швов

ГОСТ 5264-80 «Швы сварных соединений. Ручная электродуговая сварка. Основные типы, конструктивные элементы и размеры» и ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры» регламентируют конструктивные элементы подготовки кромок и размеры выполненных швов при ручной дуговой сварке металлическим электродом во всех пространственных положениях.

Необходимо отметить некоторые особенности применения стандартов. Различные способы электрической сварки плавлением в силу их технологических особенностей позволяют получить различную максимальную глубину проплавления. Варьируя основными параметрами режима сварки, конструктивными типами разделки кромок, можно увеличивать или уменьшать глубину проплавления и другие размеры шва.

По указанной причине упомянутые стандарты, регламентирующие конструктивные элементы разделки кромок, учитывают возможность варьирования силой сварочного тока, напряжением, диаметром электродной проволоки (плотностью тока) и скоростью сварки. В тех случаях, когда процесс сварки обеспечивает использование больших токов, высокой плотности тока и концентрации теплоты, возможны повышенная величина притупления, меньшие углы разделки и величина зазора.

При ручной дуговой сварке такие факторы, как величина сварочного тока, скорость сварки и напряжение дуги, изменяются в небольших пределах.

Чтобы обеспечить сквозное проплавление кромок изделия при сварке односторонних стыковых или угловых швов при толщине листов свыше 4 мм, сварку приходится вести по заранее разделанным кромкам. При ручной сварке сварщики не могут существенно изменить глубину проплавления основного металла, но, меняя размах поперечных колебаний электрода, они могут значительно изменять ширину шва.

При толщине листов 9 — 100 мм ГОСТ 5264-80 для стыковых соединений предусматривает обязательную разделку кромок и зазор, которые имеют различную величину в зависимости от толщины металла и типа соединения.

Во всех случаях, используя стандарты на подготовку кромок, следует выбирать такие типы разделок, при которых обеспечиваются наименьшие объем и стоимость работ по разделке кромок, объем и масса наплавленного металла, полный провар по толщине, плавная форма сопряжения внешней части шва и минимальные угловые деформации.

Большое влияние на качество сварных соединений и экономичность процесса сварки оказывают чистота кромок и прилегающей к ним поверхности основного металла, точность подготовки кромок и сборки под сварку. Заготовки для свариваемых деталей следует изготовлять из предварительно выправленного и зачищенного металла. Вырезку деталей и подготовку кромок осуществляют механической обработкой (на пресс-ножницах, кромкострогальных и фрезерных станках), газокислородной и плазменной резкой и др. После применения тепловых способов резки кромки зачищают от грата, окалины и т. п. (шлифовальными кругами, металлическими щетками и др.).

В некоторых случаях при сварке высоколегированных сталей основной металл в зоне термического влияния после резки также удаляют механическим путем. Перед сборкой кромки прилегающие участки основного металла (на 40 мм от кромки) должны быть очищены от масла, ржавчины и других загрязнений металлическими щетками, дробеструйной обработкой или химическим травлением. Детали собирают на прихватках (коротких швах) длиной 20 — 30 мм или в специальных сборочных приспособлениях.

Правила нанесения знаков и специфика их расшифровки

Согласно ЕСКД, артикул записывается по блокам – он состоит из 9 квадратов, каждый из которых дает определенную информацию:

- пиктограмма, показывающая контур и определяющая условия монтажа;

- код актуального ГОСТа;

- тип соединения (тавровое, цепное или другое);

- способ исполнения (в углекислом газе, в инертном, иной);

- размеры катета или остальных конструктивных элементов;

- длина непрерывного участка;

- дополнительные характеристики (допустим, порядок или расположение);

- длина шага и прочие вспомогательные показатели, связанные с особенностями обработки;

- параметры чистоты.