Из чего состоит

В устройство инверторного сварочного аппарата кроме основных узлов входят блоки электроники, которые увеличивают функциональность агрегата. Главные элементы общей конструкции:

- выпрямители: сетевой, высокочастотный;

- конденсаторы фильтра;

- реле мягкого пуска;

- пусковой датчик;

- кулер;

- фильтр помеховый;

- трансформатор понижающий;

- блок управления;

- радиаторы.

Принцип действия работающих компонентов оборудования независимо от дополнительных электронных схем остается неизменным — преобразовывать входной ток в высокочастотный поток.

Основы работы сварочного инверторного агрегата

Может включаться в обыкновенную квартирную розетку или подключаться к автономным источникам питания. Работает инверторный сварочный аппарат от стандартной электросети с переменным напряжением в 220, 380 В.

Сетевой выпрямитель преобразует входящий переменный поток в постоянный. Это простая схема устройства силового блока. Затем электрическая энергия поступает в блок транзисторов, который выступает как основа агрегата, на выходе образуется переменный поток с увеличенной частотой до 50 кГц.

Следующий этап — проход энергии через преобразователь, где увеличивается показатель силы тока на 150–270 %. На электрод поступит уже ток высокой частоты напряжением 60–90 В при силе до 200 ампер.

Электронные приборы и датчики позволяют изменять параметры силы выходного тока вручную, определяя необходимое напряжение и силу для сварки.

Блок сварочного инвертора и выпрямители в схеме всегда устанавливаются на радиаторы. Электронный датчик температуры предохраняет блок от перегрева. При достижении температуры блоков 90 °С питание автоматически отключается.

Для установки в инверторные сварочные аппараты используют трансформаторы со следующими характеристиками:

- Первичная обмотка: до 100 витков ПЭВ толщиной 0,3 мм.

- Первая вторичная обмотка: 15 оборотов медной проволоки толщиной 1 мм.

- Вторая и третья вторичная обмотка: 20 витков медного провода диаметром 0,35 мм.

- Четыре слоя изоляции.

Устройство мягкого пуска представляет собой резистор высокой мощности. Он обеспечивает инвертору плавный запуск и стабилизирует мощный электрический импульс, который поступает на агрегат после включения.

Виды сварочных агрегатов и их выбор

Образцы импульсных преобразователей представлены на отечественном рынке двумя вариантами исполнения:

- изделиями со встроенным механизмом доставки присадочного материала в зону сварки (полуавтоматическая подача). Эти образцы изготавливаются в виде компактных устройств с системой газового охлаждения;

- моделями, располагающими самостоятельным механизмом подачи присадочной проволоки с большими габаритами и жидкостным охладителем.

При выборе нужного образца инверторного устройства, как правило, исходят из соответствия их параметров требуемым режимам сварки в рабочих условиях.

Для определённой категории сварщиков более подходят максимальные критерии выбора сварочного аппарата. При их оценке следует исходить из того, что независимо от режимов сварки максимальные характеристики в инверторе определяются не предельными токовыми показателями, а величиной преобразуемого инвертором напряжения. Значения рабочего тока в данном случае – это производная от действующих в устройстве напряжений.

Для определённой категории сварщиков более подходят максимальные критерии выбора сварочного аппарата. При их оценке следует исходить из того, что независимо от режимов сварки максимальные характеристики в инверторе определяются не предельными токовыми показателями, а величиной преобразуемого инвертором напряжения. Значения рабочего тока в данном случае – это производная от действующих в устройстве напряжений.

Чем большее напряжение способен преобразовать инверторный модуль – тем более мощную токовую нагрузку можно подключать к выходу сварочного аппарата.

Но в данной ситуации предельные характеристики инверторного устройства не являются определяющим фактором его выбора. Гораздо важнее для сложных импульсных аппаратов выбор диапазона их возможностей.

Такой подход к оценке инверторных преобразователей предполагает учёт всего набора режимов их работы и сфер применения этих возможностей (аргонодуговая сварка, например).

Должное внимание следует уделить и системе охлаждения импульсного аппарата, от эффективности и надёжности которой в значительной степени зависят работоспособность и сроки эксплуатации устройства

Установки аргонодуговой сварки

|

Установка для аргоно-дуговой сварки Faltig – 400 |

|

|

Установка FALTIG-400 AC/DC предназначена для сварки конструктивных сталей покрытыми электродами (MMA) и сварки качественных сталей, алюминия, меди и ее сплавов неплавящимся электродом в защите инертного газа (GTA).Установка Faltig-400 обладает функциями HOT START*, ANTI STICK**, ARC-FORCE*** для сварки покрытыми электродами и осуществляет контактное и бесконтактное загорание дуги дла метода GTA. |

|

|

Аппарат ДС 200А.33 — инверторный аппарат для сварки неплавящимся электродом в защит-ных газах (TIG), а также для сварки покрытым электродом диаметром до 4мм, в непрерывном и им-пульсном режимах на токах до 200А. Аппарат может эксплуатироваться как при питании от стационарной сети, так и при питании от ав-тономных генераторов. ДС 200А.33 имеет режим контактного и бесконтактного зажигания дуги на малом токе. |

|

|

Дуговой тренажёр сварщика ДТС-02 предназначен для тренировки и начального обучения электросварщиков приёмам ручной дуговой сварки трех видов:

|

|

|

Установка для аргонодуговой сварки ВД-306ДК, ВД-506ДК |

|

|

Установка для аргонодуговой сварки ВД-306ДК/506ДК с БУСП-ТИГ предназначен для аргонодуговой сварки неплавящимся электродом (режим TIG) на постоянном токе металлов и сплавов. Обеспечивает возможность ручной дуговой сварки покрытыми электродами (режим ММА) на постоянном токе. Модуль состоит из аргонодуговой приставки БУСП-ТИГ и выпрямителя ВД-306ДК или ВД-506ДК. Аттестован по НАКС. |

|

|

Установка для аргонодуговой сварки УДГ-161 |

|

|

Установка типа УДГ-161 предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на постоянном токе металлов кроме алюминия и его сплавов и для ручной дуговой сварки покрытыми электродами (режим ММА). |

|

|

Установка для аргонодуговой сварки УДГ-180 |

|

|

Установка для аргонодуговой сварки УДГ-180 предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на переменном токе алюминия и его сплавов и для ручной дуговой сварки покрытыми электродами (режим ММА). Источник установки УДГ-180 имеет широкий диапазон плавного механического регулирования сварочного тока, обеспечивает легкое возбуждение и устойчивое горение дуги за счет встроенного возбудителя-стабилизатора. |

|

|

Установка для аргонодуговой сварки УДГУ-200 |

|

|

Универсальная установка для аргонодуговой сварки всех видов металлов и сплавов (легированные, малоуглеродистые и цветные стали, алюминий и его сплавы).Установка для аргонодуговой сварки УДГУ-200 предназначена для аргонодуговой сварки неплавящимся электродом (режим ТИГ), а так же для ручной дуговой сварки покрытыми электродами (режим ММА) на переменном (АC) и постоянном (DC) токе всех видов металлов и сплавов. |

|

|

Установка для аргонодуговой сварки УДГУ-251 |

|

|

Установка аргонодуговая УДГУ-251 предназначена как для аргонодуговой сварки (ТИГ) на постоянном (DC) и переменном токе (АС) неплавящимся электродом изделий из всех видов металлов и сплавов, так и для ручной дуговой сварки покрытыми электродами (ММА) на постоянном и переменном токе. |

|

|

Установка для аргонодуговой сварки УДГУ-351 |

|

|

Установка для аргонодуговой сварки УДГУ-351 предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на переменном токе алюминия и его сплавов и на постоянном токе любых металлов кроме алюминия, также для ручной дуговой сварки покрытыми электродами (режим ММА) на постоянном и переменном токе. Имеет переключение переменный/постоянный ток (АС/DC). Аттестована по НАКС. |

|

|

Установка для аргонодуговой сварки УДГУ-501 АС/DC |

|

|

Установка УДГУ-501АС/DC предназначена для аргонодуговой сварки неплавящимся электродом (режим TIG) на переменном токе алюминия и его сплавов и для ручной дуговой сварки покрытыми электродами (режим ММА). Имеется переключение переменный/постоянный ток (AC/DC). Аттестована по НАКС. |

Как работает инверторный сварочный аппарат

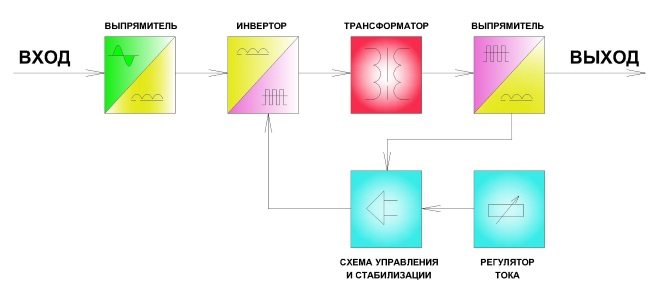

Принцип действия инверторного аппарата во многом схож с работой импульсного блока питания. И в инверторе, и в импульсном блоке питания энергия трансформируется похожим образом.

Процесс преобразования электрической энергии в сварочном аппарате инверторного типа можно описать так.

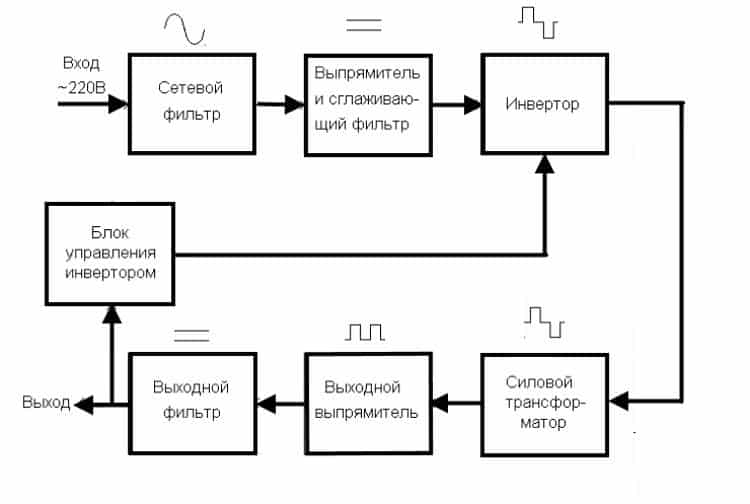

- Переменный ток с напряжением 220 Вольт, протекающий в обычной электрической сети, преобразуется в постоянный.

- Полученный постоянный ток при помощи специального блока электрической схемы инвертора опять преобразуется в переменный, но обладающий очень высокой частотой.

- Понижается напряжение высокочастотного переменного тока, что значительно увеличивает его силу.

- Сформированный электрический ток, обладающий высокой частотой, значительной силой и низким напряжением, преобразуется в постоянный, на котором и выполняется сварка.

Принцип работы сварочного инвертора

Основным типом сварочных аппаратов, которые использовались ранее, были трансформаторные устройства, повышавшие сварочный ток за счет уменьшения значения напряжения. Самыми серьезными недостатками такого оборудования, которое активно используется и сегодня, являются низкий КПД (так как в них большое количество потребляемой электрической энергии тратится на нагрев железа), большие габариты и вес.

Изобретение инверторов, в которых сила сварочного тока регулируется совершенно по иному принципу, позволило значительно уменьшить размеры сварочных аппаратов, а также снизить их вес. Эффективно регулировать сварочный ток в таких аппаратах становится возможным благодаря его высокой частоте. Чем выше частота тока, который формирует инвертор, тем меньшими могут быть габариты оборудования.

Одна из основных задач, которую решает любой инвертор, – это увеличение частоты стандартного электрического тока. Возможно это благодаря использованию транзисторов, которые переключаются с частотой 60–80 Гц. Однако, как известно, на транзисторы можно подавать только постоянный ток, в то время как в обычной электрической сети он переменный и имеет частоту 50 Гц. Чтобы преобразовать переменный ток в постоянный, в инверторных аппаратах устанавливают выпрямитель, собранный на основе диодного моста.

После транзисторного блока, в котором формируется переменный ток с высокой частотой, в сварочных инверторах расположен трансформатор, который понижает напряжение и, соответственно, увеличивает силу тока. Для регулировки напряжения и тока, имеющих высокую частоту, требуются менее габаритные трансформаторы (при этом по своей мощности они не уступают более крупным аналогам).

Сварочный инвертор без защитного кожуха

Конструктивные особенности и принцип работы

Из нескольких способов преобразования напряжения для питания электронных компонентов, можно выделить два, получивших наибольшее распространение:

- Аналоговый, основным элементом которого является понижающий трансформатор, помимо основной функции еще и обеспечивающий гальваническую развязку.

- Импульсный принцип.

Рассмотрим, чем отличаются эти два варианта.

БП на основе силового трансформатора

Упрощенная структурная схема аналогового БП

Следующий блок играет выполняет две функции: сглаживает напряжение (для этой цели используется конденсатор соответствующей емкости) и стабилизирует его. Последнее необходимо, чтобы напряжение «не проваливалось» при увеличении нагрузки.

Приведенная структурная схема сильно упрощена, как правило, в источнике данного типа имеется входной фильтр и защитные цепи, но для объяснения работы устройства это не принципиально.

Все недостатки приведенного варианта прямо или косвенно связаны с основным элементом конструкции – трансформатором. Во-первых, его вес и габариты, ограничивают миниатюризацию. Чтобы не быть голословным приведем в качестве примера понижающий трансформатор 220/12 В номинальной мощностью 250 Вт. Вес такого агрегата – около 4-х килограмм, габариты 125х124х89 мм. Можете представить, сколько бы весила зарядка для ноутбука на его основе.

Понижающий трансформатор ОСО-0,25 220/12

Понижающий трансформатор ОСО-0,25 220/12

Во-вторых, цена таких устройств порой многократно превосходит суммарную стоимость остальных компонентов.

Импульсные устройства

Как видно из структурной схемы, приведенной на рисунке 3, принцип работы данных устройств существенно отличается от аналоговых преобразователей, в первую очередь, отсутствием входного понижающего трансформатора.

Рисунок 3. Структурная схема импульсного блока питания

Рисунок 3. Структурная схема импульсного блока питания

Рассмотрим алгоритм работы такого источника:

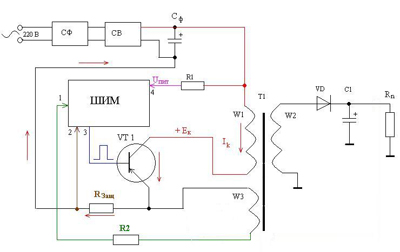

Теперь, как и обещали, рассмотрим принцип работы основного элемента данного устройства – инвертора.

Здесь мы поговорим об импульсных блоках питания (ИБП), которые на сегодняшний день получили самое широкое распространение и с успехом используются во всех современных радиоэлектронных устройствах.

Прежде всего, эта статья посвящена для начинающих специалистов по ремонту электронной техники, поэтому материал будет изложен в упрощенной форме и поможет понять основные принципы работы ИБП.

Основной принцип, положенный в основу работы ИБП заключается в преобразовании сетевого переменного напряжения (50 Гц) в переменное высокочастотное напряжение прямоугольной формы, которое трансформируется до требуемых значений, выпрямляется и фильтруется.

Преобразование осуществляется с помощью мощного транзистора, работающего в режиме ключа и импульсного трансформатора, вместе образующих схему ВЧ преобразователя. Что касается схемного решения, то здесь возможны два варианта преобразователей: первый –выполняется по схеме импульсного автогенератора (например, такой использовался в ИБП телевизоров 3 – 4 УСЦТ) и второй – с внешним управлением (используется в большинстве современных радиоэлектронных устройств).

Поскольку частота преобразователя обычно выбирается от 18 до 50 кГц, то размеры импульсного трансформатора, а, следовательно, и всего блока питания достаточно компактны, что является немаловажным параметром для современной аппаратуры.

В ИБП используются два принципа реализации цепей слежения – «непосредственный» и «косвенный». Выше описанный метод называется «непосредственный», так как напряжение обратной связи снимается непосредственно с вторичного выпрямителя. При «косвенном» слежении напряжение обратной связи снимается с дополнительной обмотки импульсного трансформатора (рисунок 2).

Уменьшение или увеличение напряжения на обмотке W2, приведет к изменению напряжения и на обмотке W3, которое через резистор R2 также приложено к выводу 1 ШИМ контроллера.

Достоинства и недостатки

Способ применяется при монтаже ответственных соединений, удобен при монтаже трубопроводов – работать электродом или присадочной проволокой можно в любом положении. Регулировка шага импульсных точек делает этот способ универсальным. У импульсной сварки есть преимущества и ряд возможностей. Плюсы:

- За счет кратковременного импульса капля ровно ложится в зону соединения металлов. Импульсные аппараты позволяют значительно увеличить скорость провара. Появляется возможность соединять детали, для которой обычная электродуговая сварка неприменима, например, соединения тонких листов алюминия.

- Отличное качество шва – валик образуется равномерный, с ровными кромками, он не нуждается в зачистке, дополнительной обработке, проковке.

- Снижается риск прожогов, непроваров, брак бывает в исключительных случаях при нестабильном напряжении.

- Устраняется разбрызгивание металла в ванне расплава.

- Снижается расход электродов или проволоки при работе полуавтоматом до двух раз.

- Расширяются возможности соединения: импульсной сваркой соединяют разнородные металлы.

- Точный контроль момента расплава присадки, стабильность рабочих режимов.

- Во время запуска устраняется риск короткого замыкания.

Минусы:

- Слишком греется преобразователь – необходимо предусматривать надежную систему охлаждения.

- Нельзя использовать на больших площадях.

- Не разработаны модели для бытового применения, промышленные слишком дорогие.

- У ТIG-режима низкий КПД, необходимо регулировать режим подачи присадки.

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

- аккумуляторным;

- конденсаторным;

- электромагнитным;

- инерционным.

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

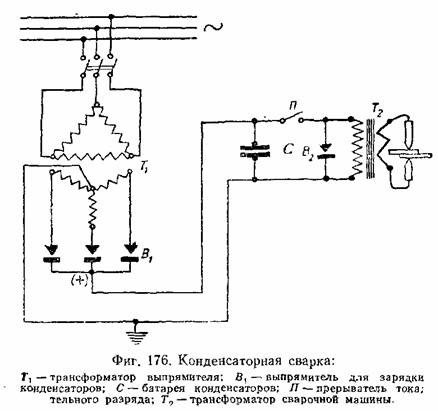

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов. В основе процесса лежат электромеханические свойства вихревого тока.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока. В качестве сварочного аппарата служит импульсный инвертор.

Алгоритм действий

Это один из самых лучших видов сварки в целом. Нет никакого разбрызгивания, не формируются несплавления, варить можно в любом положении, очень экономно расходуются электроды. Швы формируются исключительно качественными без каких-либо прожогов.

Принцип действия сварочного инвертора в сочетании с импульсной технологией следующий: перенос металла электрода в сварочную ванну с одновременным регулированием тока.

Все начинается с формирования капли металла на конце электрода, которая при повышении тока попадает в сварочную ванну. Теперь этот горячий момент должен смениться холодным этапом с остыванием металла. Так может происходить много раз.

Проволока электрода должна быть хорошо разогрета

Это особенно важно при низких значениях тока

Импульсный сварочный аппарат является чрезвычайно универсальным устройством: его можно применять в том числе и в газовой среде, для соединения металлических деталей самой разной толщины и конфигурации.

Эти аппараты очень удобны в работе с понятными регулировками для грамотной и тонкой настройки. Обычно они снабжены неплохим программным сопровождением, что делает их еще более эффективными по всем критериям.

Тriton АLUMIG 200 SPULSE SYNERGIC

Фото:https://beru.ru

Сварочный аппарат, который поддерживает MIG и MAG сварку. Благодаря этому обеспечивается качественная сварка алюминия и его сплавов. Возможности аппарата: продувка газом зоны сварки, есть несколько циклов (в начале и в конце). Удобная функция «Burn Back», позволит настроить аппарат для сварки алюминия на определённое время отжига проволоки. Сварочные аппараты «Тriton АLUMIG 200 SPULSE SYNERGIC» применяются для сварки алюминия и сплавов из него, а также для сваривания нержавеющей стали. Так что если вы еще не знаете, при посредничестве какого аппарата производить сварку для алюминия, то присмотритесь к данной модели.

Сварочный аппарат Тriton АLUMIG 200 SPULSE SYNERGIC

Виды импульсно-дуговой сварки

Преобразование тока, в процессе которого создаётся импульс, может достигаться разными способами:

- аккумуляторным;

- конденсаторным;

- электромагнитным;

- инерционным.

Каждому из них свойственны свои особенности, о которых стоит рассказать подробнее.

Аккумуляторный способ преобразования тока

Сварочные аппараты, поддерживающие такой тип импульсной дуговой сварки, дополнительно оснащены щелочной аккумуляторной батареей. Она генерирует в себе необходимое для импульса количество тока. Специфика такого аккумулятора заключается в низком внутреннем сопротивлении. За счёт этого выдаваемое напряжение может во много раз превышать получаемое. А короткие замыкания, нужные для возникновения импульсов, быстро нейтрализуются.

Пока аккумуляторное преобразование тока применяется не слишком широко. Основная причина недостаточной популярности – громоздкость конструкции. Но метод удобный и перспективный, поэтому ведутся активные разработки по его совершенствованию.

Конденсаторное преобразование энергии

На этой технологии было основано появление самых первых аппаратов для импульсной сварки. Она уходит корнями в 30-е годы прошлого столетия.

Здесь импульс возникает за счёт мощного разряда, выдаваемого конденсаторной батареей. При этом максимальное значение тока может превышать отметку в 100 тыс. ампер. Импульсные агрегаты позволяют точно дозировать электроэнергию, нужную для скачка напряжения. Большой диапазон выдаваемой силы тока позволяет настроить аппарат под максимально подходящие для сварочного процесса значения.

Область применения ограничивается сечением свариваемых изделий. При этом толщина одной из деталей не должна превышать возможности аппарата, а другая, привариваемая к ней, может иметь любую толщину. Поэтому на заре появления конденсаторного метода его использовали для соединения листового металла и приваривания к нему различного крепежа. Сейчас конденсаторная импульсная сварка широко применяется в производстве электроники и в приборостроении, там, где важна максимальная точность. Метод идеально подходит для сварки нержавейки и алюминия.

Магнитно-импульсный способ

Оборудование для сварки магнитно-импульсным способом работает на принципе преобразования электрической энергии в механическую. При этом возникает магнитное поле, соединяющее детали под действием высокого давления. Большая сила сжатия и температура создают сварочный шов. В основе процесса лежат электромеханические свойства вихревого тока.

Процесс происходит так: первая деталь закрепляется неподвижно, а вторую перемещает электромагнитное поле, которое генерируется сварочным аппаратом. Когда заготовки сближаются, возникает скрепляющая их сварочная дуга.

Магнитно-импульсный способ широко применяются машиностроительными производствами. Он позволяет сваривать трубчатые детали друг с другом или с плоскими поверхностями, а также соединять листовой металл по контурам. В быту или на малых предприятиях магнитно-импульсная сварка применяется крайне редко. Процесс настройки и технология сложны, а оборудование быстро изнашивается.

Инерционная импульсная сварка

Генератор такого сварочного устройства имеет мощный маховик, который раскручивается электродвигателем. В процессе раскручивания накапливается необходимое значение кинетической энергии. В момент снижения скорости вращения, возникает инерционный резонанс и трансформируется в импульс сварочного тока. В качестве сварочного аппарата служит импульсный инвертор.

Выходной выпрямитель

Поступающий от высокочастотного трансформатора ток необходимо превратить в постоянный – именно такой ток нужен для сварки. С этой целью сварочный аппарат инвертор оснащается выходным выпрямителем, электрическая схема которого состоит из сдвоенных диодов с общим катодом. От обычных диодов они отличаются высоким быстродействием. Цикл открытия-закрытия у этих элементов составляет всего 50 наносекунд (эта характеристика называется временем восстановления). Это качество необходимо для работы с токами сверхвысокой частоты.

Диоды выходного выпрямителя также установлены на радиаторе, а для их защиты данный блок оснащается RC-цепью.

Виды полуавтоматических сварок

Каждый вид дуговой сварки имеет свои особенности, от которых зависит качество шва.

Рассмотрим все виды сварок, работающих в среде защитных газов:

-

ММА – сварка, в которой используется электрод и железный стержень, обработанный специальной обмазкой. Смазка состоит из веществ, поддерживающих дугу, защищающих сварочную область, влияющих на качество сварного шва.

-

MAG/MIG – это две подобные сварочные технологии. Эти обозначения указывают на состав защитного газа, который может быть инертным или активным. Такой газ распыляется на горячую металлическую поверхность, вытесняет кислород и предотвращает окисление.

-

TIG имеет похожие свойства с полуавтоматом MIG. Эти технологии работают в инертной газовой среде вместе с неплавящимися вольфрамовыми стержнями. Они устойчивы к высоким температурам.

Существует также вид сварки flux для которой используется флюс. Технология позволяет получить крепкий и ровный шов, сформировать монолитную корку после охлаждения металла. Однако данный метод используется реже из-за высокой стоимости.

Сравнительные преимущества и недостатки

Популярность полуавтоматической сварки обусловлена такими достоинствами:

-

Газ создает хорошую защиту сварочной ванны.

-

С помощью такого инструмента делается качественная сварка деталей автомобиля.

-

Оборудование можно применять при обработке конструкций из толстого металла.

-

Устройство используется для всех типов сплавов.

-

Удобное сочетание газа и проволоки позволяет легко контролировать формирование шва.

-

Благодаря простой конструкции аппарата быстро настраиваются нужные режимы.

-

Сварочные работы становятся комфортными и безопасными, поскольку отсутствуют брызги раскаленного металла. Однако при использовании порошковой проволоки все-таки появляются сильные брызги.

-

На швах не остается шлак, поэтому их шлифовка не занимает много времени.

-

При использовании такого оборудования не нужно готовить сварочную кромку.

-

При использовании сварки миг/маг подготовка специалистов проходит значительно быстрее.

Оборудование позволяет использовать сварочный ток с повышенным напряжением. При этом сохраняется высокое качество швов. При выполнении сварочных работ не нужно использовать шлак или флюс. Сварка mig mag не оставляет следов на оцинкованных деталях и подходит для обработки даже самых тонких листов металла.

Недостатки:

-

Техника работает с дорогими полуавтоматическими комплектующими.

-

Крупная горелка и держатель не позволяет проводить работу на труднодоступных участках.

-

Кромки металлических деталей перед сваркой всегда нужно зачищать.

-

Если металл расплавится, могут появиться сильные брызги.

С помощью аппаратов mig mag удается полностью механизировать рабочий процесс. Это позволяет значительно уменьшить затраты на крупном производстве.

Материалы и оборудование для сварки

По сути данный вид сварки является специально организованным процессом плавления металлов, который поддерживается с помощью определенного вида оборудования.

Для сварки МИГ-МАГ применяется разная полуавтоматическая и инверторная техника. Для такой работы лучше всего подходит инвертор типа МИГ. Он хорошо сваривает любые марки стали и цветные металлы.

Для работы с нержавеющей сталью потребуется:

-

инвертор или преобразователь для подачи постоянного и переменного тока;

-

присадочная проволока, изготовленная по ГОСТу 2246-70;

-

газовый баллон с редуктором;

-

шланги для подачи газа и провода;

-

горелка с механизмом подачи проволоки;

-

металлическая щетка;

-

жидкий растворитель.

Для работы полуавтоматом без газового баллона используется порошковая проволока. На выбор электрода влияет толщина металла. Тонкая проволока дает хорошее горение дуги и глубоко проваривает материал. Толстая требует повышения мощности сварочного тока на 100 А для каждого миллиметра в диаметре.

На горелке есть держатель с кнопкой, при нажатии на которую включается подача газа и движение проволоки из сопла.