Типы лазеров

При сваривании металлов применяют лазеры двух типов:

- твердотельные;

- газовые.

Тот или иной тип лазера подбирается в зависимости от цели использования оборудования.

Твердотельный

В данном случае активным телом выступает рубиновый стержень со стеклом и примесью неодима или же алюмо-иттриевого граната, который легирован неодимом или иттербием. Стержень располагается в осветительной камере. Чтобы возбудить атомы активного тела, применяют лампу накачки, которая создает мощные световые вспышки.

На торцах активного тела находятся два зеркала:

- частично прозрачное;

- отражающее.

Лазерный луч будет выходить сквозь частично прозрачное зеркало, заранее оно многократно отражается в рубиновом стержне и усиливается. Твердотельные лазеры не слишком мощны, их мощность составляет от 1 до 6 кВт.

С помощью данных лазеров свариваются только мелкие и не толстые детали, чаще всего — это объекты микроэлектроники, например, тонкие проволочные выводы с диаметром 0,01−0,1 мм на основе нихрома, золота или тантала. Допускается и точечная сварка изделий на основе фольги с диаметром точки порядка 0,5−0,9 мм. Таким же способом выполняется герметичный катодный шов на кинескопах современных телевизоров.

Катод — это трубка с длиной в 2 мм, диаметром 1,8 мм и толщиной стенки 0,04 мм. К такой трубке приваривают дно толщиной в 0,12 мм на основе хромоникелевого сплава. Такие мелкие изделия варят благодаря высокой степени фокусировки луча, а также точной дозировке энергии посредством регулирования длительности импульса в определенных рамках.

Газовый

Газовые лазеры — более мощные, активным телом в них выступает газовая смесь. Газ прокачивается из баллонов с помощью насоса посредством газоразрядной трубы. Энергетическое возбуждение газа происходит за счет электрического разряда между электродами. По торцам газоразрядной трубы находятся зеркала. Электроды подключают к источнику питания, а сам лазер охлаждается с помощью водяной системы.

Основной минус оборудования с продольной прокачкой газа — это его габариты. А вот лазеры с поперечной прокачкой газа более компактные. Общая мощность может составлять от 20 кВт и больше, благодаря чему можно соединять металлы с толщиной до 20 мм на большой скорости — порядка 60 м/ч.

Самые мощные конструкции — газодинамические. В них для работы применяют газы, которые нагреваются до температуры от 1000 до 3000 К. Газ в них быстро истекает через сопло Лавля, в итоге происходит адиабатическое расширение, а затем газ охлаждается в зоне резонатора. При охлаждении возбужденные молекулы переходят на более низкий энергетический уровень, при этом испускается когерентное излучение. Накачка может происходить с применением другого лазера или прочих мощных энергетических источников. Мощные конструкции позволяют сваривать на скорости около 200 м/ч стали толщиной в 35 мм.

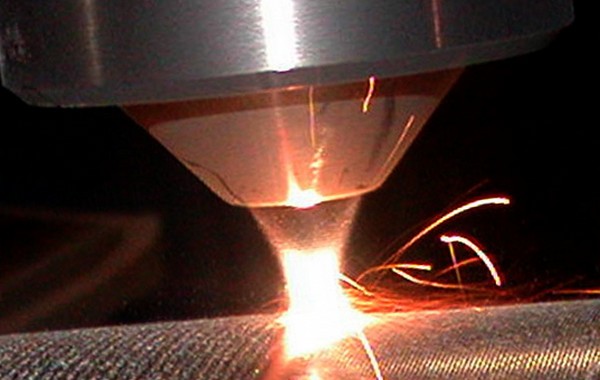

Сварка с помощью лазера осуществляется в атмосферных условиях, вакуум создавать не нужно, нужно при этом защищать от воздуха расплавленный металл. Обычно используются газы, например, аргон. Процесс характеризуется тем, что из-за высокой тепловой мощности луча на поверхности свариваемого изделия металл интенсивно испаряется. Пары ионизируются, вследствие чего луч рассеивается и экранизируется.

Поэтому в условиях применения высокомощного оборудования в зону сварки, кроме защитного газа, также подают и плазмоподавляющий газ. Им обычно выступает гелий, который намного легче аргона и не будет рассеивать луч. Чтобы упростить процесс нужно, использовать специальные газовые смеси, обладающие плазмоподавляющей и защитной функцией. В таком случае горелка должна подавать газ так, чтобы он мог сдувать ионизированный пар.

Во время работы луч медленно углубляется в деталь и оттесняет жидкий металл сварочной ванны на заднюю стенку кратера. Это обеспечивает «кинжальное» проплавление при условии большой глубины и малой ширине шва.

Большая концентрация энергии в луче позволяет достичь высокой скорости работы, а также обеспечивает хороший термический цикл и высокую прочность металла шва.

https://youtube.com/watch?v=u1GKNo9wa1w

Преимущества и недостатки лазерной резки

У обработки материалов лазером есть ряд сильных и слабых сторон.

Преимущества:

- Зависимо от мощности выбранного оборудования, можно разделять листы большой толщины.

- Резка металла лазером выполняется без соприкосновения рабочей части с поверхностью изделия. Это исключает механические повреждения материала.

- Высокая скорость проведения технологического процесса.

- Если установка для лазерной резки комплектуется ЧПУ, можно добиться высоких показателей точности, производительности.

- Выделение минимального количества отходов.

- Возможность создавать резы разных размеров, формы.

Недостатки:

- Установка расходует много электроэнергии.

- Простые модели не могут разделять листы шириной свыше 20 мм.

Преимущества и недостатки обработки металла лазером

Лазерная обработка является самым эффективным и высококачественным способом резки различных металлов. Весь технологический процесс раскроя автоматизирован и выполняется по заданным критериям. Лазер хорошо режет любые металлы с различными показателями теплопроводности.

Высокая энергетическая мощность лазерного луча обеспечивает расплавление металла в области резки. Но при этом полностью исключается даже минимальная деформация заготовки, так как зона термического воздействия очень ограничена. Эта особенность позволяет использовать лазерную технологию для обработки мягких металлов.

Преимущества обработки метала лазером:

- Полностью исключается механическое воздействие на заготовку или деталь. Лазерная технология позволяет резать мягкие, хрупкие материалы без риска деформации.

- Возможность обрабатывать твердые сплавы.

- Высокая точность раскроя и реза. Кромка в зоне резки очень ровная, отсутствуют наплывы, заусеницы и другие дефекты.

- Не требуется последующая дополнительная обработка готовых изделий.

- Есть возможность вырезать заготовки и детали даже самой сложной геометрической формы.

- Простота и легкость управления оборудованием. Рисунок детали выполняется в чертежной программе и переносится в компьютер лазерного оборудования для выполнения резки.

- Высокая производительность. Обработка металла лазером происходит в 10 раз быстрее, чем резка с помощью газовой горелки.

- Высокая скорость раскроя тонколистового проката.

- Максимальная экономия расходных материалов за счет компактного размещения деталей на листе.

- Экономическая эффективность. Снижение затрат при изготовлении небольших партий деталей, так как отсутствует необходимость изготовления форм для прессования или литья.

Недостатки обработки метала лазером:

- Высокая стоимость оборудования.

- Низкая эффективность обработки металлов и сплавов с высокими отражающими свойствами: алюминием, нержавеющей сталью.

- Допустимая максимальная толщина металлического листа – 20 мм.

Технология лазерной сварки

Рассмотрим природу теплового воздействия лазера на металл и последующего расплавления сварной зоны.

Поток лазерных лучей монохроматичен и характеризуется одинаковой длиной волны по сравнению со световым потоком, обладающим различными длинами волн. Поэтому он хорошо поддается фокусировке с помощью зеркал и оптических линз, позволяющих добиться резонанса (когерентности) лазерного луча, что приводит к увеличению мощности потока.

Принцип проведения сварки с помощью лазера основан на фокусировке лазерного луча, полученного с помощью квантового генератора. В основе его работы лежит излучение, которое является источником электромагнитных волн, индуцированных с помощью усилителя.

Направленный пучок лучей при проникновении внутрь металла воздействует на него на электронном уровне, отдавая свою энергию. Это происходит путем поглощения атомами металлов концентрированной лучистой энергии в виде фотонов.

В результате атомы переходят в возбужденное состояние и становятся способными сами излучать энергию в виде фотонов. При совпадении энергии фотонов падающей электромагнитной волны пучка с энергией фотонов возбужденных атомов металлов происходит индуцированное усиленное излучение.

В результате высвобождается тепловая энергия, за счет которой металл в этой области нагревается до температуры плавления. После кристаллизации расплавленных кромок металла образуется прочное межкристаллическое сцепление атомов и формируется качественный сварной шов.

Видео:

https://www.youtube.com/watch?v=Q38MpPsrF_Q

Усиление самодельной установки

Для усиления мощности и плотности луча, который и является главным режущим элементом, следует приготовить:

- 2 «кондера» на 100 пФ и мФ;

- Сопротивление на 2-5 Ом;

- 3 аккумуляторные батарейки;

- Коллиматор.

Читать также: Как рассчитать расход электроэнергии по мощности прибора

Ту установку, которую вы уже собрали можно усилить, чтобы в быту получить достаточно мощности для любых работ с металлом. При работе над усилением помните, что включить напрямую в розетку ваш резак будет для него самоубийством, поэтому следует позаботиться о том, чтобы ток сперва попадал на конденсаторы, после чего отдавался батарейкам.

При помощи добавления резисторов вы можете повысить мощность вашей установки. Чтобы еще больше увеличить КПД вашего устройства, используйте коллиматор, который монтируется для скапливания луча. Продается такая модель в любом магазине для электрика, а стоимость колеблется от 200 до 600 рублей, поэтому купить ее не сложно.

Дальше схема сборки выполняется так же, как было рассмотрено выше, только следует вокруг диода накрутить алюминиевую проволоку, чтобы убрать статичность. После этого вам предстоит измерить силу тока, для чего берется мультиметр. Оба конца прибора подключаются на оставшийся диод и измеряются. В зависимости от нужд вы можете урегулировать показатели от 300 мА до 500 мА.

После того, как калибровка тока выполнена, можно переходить к эстетическому декорированию вашего резака. Для корпуса вполне сойдет старый стальной фонарик на светодиодах. Он компактный и умещается в кармане. Чтобы линза не пачкалась, обязательно обзаведитесь чехлом.

Ремонт оправ очков лазерной пайкой (сваркой)

Лазерная пайка очков позволяет подарить «вторую жизнь» металлической оправе, восстановить ее целостность. Преимуществом этого способа является его универсальность. Лазерный луч расплавляет в доли секунды любой металл. Шов получается безупречным, практически незаметным.Повреждения очков могут быть различными. Первоначально мастер оценит состояние изделия, вид и степень повреждения. После этого подбирается нужная лазерная пайка оправ с учетом специфики металла.Эта технология позволяет устранить любые виды поломок. С ее помощью: • восстанавливаются петли крепления; • вплавляются металлические элементы в пластик; • устраняются поломки в зоне переносицы; • привариваются переходники в контур и др.Сварка-пайка заушника, других элементов может выполняться рядом с термочувствительными элементами. Их повреждение исключено, так как луч лазера отличается высокой точностью воздействия. Загрязнений, отложений в местах ремонта не возникает.Лазерная сварка очков, выполненная нашими опытными, квалифицированными мастерами, восстановит ваш любимый аксессуар, вернет им прежнюю привлекательность и удобство.

Услуги по ремонту очков:

- Замена одного заушника (пластик и металл с флексом и без);

- Ремонт флекса;

- Замена одного носового упора (сплошной носовой упор (мост), оригинальный упор, титановый носовой упор под защелку или винт);

- Замена, ремонт, установка втулки в оправу;

- Нарезка резьбовых соединений;

- Перестановка линз в оправу;

- Правка оправы;

- Лазерная пайка оправы;

- Ремонт шарнира пластиковой оправы;

- Замена внутренней лески на окуляре;

- Очистка от клея.

Лазерная пайка в ремонте ювелирных изделий

Появление приборов с лазерным лучом обеспечило мастерам неограниченные возможности. Это оборудование дает возможность устранить любое повреждение, вернуть украшениям первоначальный вид. Лазерная пайка ювелирных изделий позволяет создавать швы, которые невозможно заметить невооруженным глазом.

Появление приборов с лазерным лучом обеспечило мастерам неограниченные возможности. Это оборудование дает возможность устранить любое повреждение, вернуть украшениям первоначальный вид. Лазерная пайка ювелирных изделий позволяет создавать швы, которые невозможно заметить невооруженным глазом.

Восстановить при помощи этого способа можно любое украшение. Лазерная сварка ювелирных изделий и бижутерии применяется:• в сплавлении всех видов материалов: золота, платины, серебра, медицинской стали и др.;• в установке выпавших камней;• восстановлении целостности деталей.Мастера отремонтируют порванную цепочку или поврежденную застежку, изготовят новые лапки для закрепления выпавшего камня на кольце или сережке, вернут целостность ожерелью или браслету. Любимые ювелирные изделия вновь станут важным украшением вашего образа.

Стоимость лазерной резки металла в Москве

Лазерная резка конструкционной стали.

Материал хорошо подходит для обработки лазером. Срез получается ровным и точным, не имеющим шероховатостей, зазубрин и прочих дефектов. Лазерная резка стали позволяет ускорить процесс изготовления деталей в несколько раз.

| Конструкционная сталь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,8 | 31 | 21 | 17 | 12 | 0,5 |

| 1 | 31 | 21 | 17 | 13 | 0,5 |

| 1,5 | 32 | 23 | 20 | 14 | 0,5 |

| 2 | 35 | 25 | 20 | 15 | 1 |

| 2,5 | 38 | 28 | 21 | 18 | 1 |

| 3 | 61 | 50 | 38 | 20 | 1 |

| 4 | 72 | 58 | 50 | 25 | 2 |

| 5 | 88 | 68 | 58 | 30 | 2 |

| 6 | 110 | 78 | 70 | 35 | 2 |

| 8 | 155 | 100 | 90 | 70 | 3 |

| 10 | 200 | 170 | 125 | 80 | 5 |

| 12 | 245 | 190 | 150 | 100 | 5 |

Лазерная резка нержавейки.

Лазерная резка нержавейки тем эффективнее, чем тоньше лист. С увеличением толщины производится существенный рост количества энергии, необходимой для качественного реза, поэтому пропорционально возрастает стоимость.

| Нержавеющая сталь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,8 | 40 | 37 | 35 | 20 | 1 |

| 1 | 43 | 38 | 35 | 20 | 1 |

| 1,5 | 46 | 42 | 37 | 27 | 1 |

| 2 | 66 | 59 | 51 | 38 | 1 |

| 3 | 110 | 88 | 57 | 49 | 2 |

| 4 | 150 | 120 | 85 | 66 | 2 |

| 5 | 225 | 185 | 155 | 83 | 4 |

| 6 | 285 | 235 | 210 | 125 | 4 |

Лазерная резка меди и латуни.

Популярный цветной металл и сплав на его основе ведут себя практически одинаково. Лазерная резка латуни и меди происходит по такому же принципу, как у алюминия. Помимо этого, материалы способны поглощать еще большее количество тепла, что дополнительно затрудняет резку и требует больше количество энергии.

| Латунь | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 0,5 | 40 | 38 | 30 | 22 | 1 |

| 0,8 | 40 | 38 | 30 | 22 | 1 |

| 1 | 45 | 40 | 33 | 24 | 1 |

| 1,5 | 60 | 60 | 57 | 40 | 1 |

| 2 | 80 | 80 | 70 | 55 | 1 |

| 3 | 90 | 85 | 80 | 70 | 2 |

Лазерная резка аллюминия.

Лазерная резка алюминия осложняется тем, что металл способен к идеальной теплоотдаче и имеет высокий отражательный коэффициент. Это значительно затрудняет процесс лазерной резки, что требует более качественное оборудование и мастерство оператора. Во время произведения работ требуется использование дополнительных газов, повышающих качество процесса и помогающих выведению от места резки частиц расплавленного вещества.

| Аллюминий | |||||

| Толщина, мм | До 100 м | 101-500 м | от 500 м | От 3000 | Цена врезки |

| 1 | 35 | 30 | 22 | 15 | 1 |

| 1,5 | 37 | 33 | 24 | 17 | 1 |

| 2 | 40 | 37 | 27 | 20 | 1 |

| 3 | 100 | 90 | 62 | 45 | 2 |

| 4 | 170 | 150 | 115 | 60 | 2 |

| 5 | 270 | 200 | 185 | 80 | 4 |

Лазерная резка титана.

Легкий, но мягкий металл хорошо воспринимает концентрацию тепловой энергии. При его обработке всегда есть возможность увеличения скорости процесса при помощи добавления кислорода

Делается это осторожно, чтобы не спровоцировать активное окисление. Однако сам кислород и удаляет все отходы мощной газовой струей

Все виды перечисленных металлов активно используются в разных областях промышленности. Помимо них лазерной обработке можно подвергать другие металлы и натуральные или искусственные неметаллические материалы.

Преимущества станков для лазерной сварки

Продажа установок для ювелирной лазерной сварки получила широкое распространение благодаря следующим преимуществам:

- Точность наведения луча даже при очень малых размерах зоны сварки

- Отсутствие напряжений, минимум термического воздействия

- Возможность осуществления сварки без добавления угара или присадочного материала (например, сварка золота)

- Точность разогрева зоны сварки до миллиметра

- Возможность сварки в случае близко расположенных разнородных материалов (металл – драгоценные камни, дерево – металл, металл – лаки, эмаль, живопись)

- Возможность сварки серебряных и золотых изделий без потери качества покрытия

Физические свойства процесса

От остальных способов лазерный метод отличается повышенной плотностью энергии в месте нагрева – 1 МВт на см². Это помогает ускорить процесс образования сварного соединения, уменьшить длительность теплового воздействия на прилегающие к шву участки. При лазерной сварке металла редко возникают деформации, посторонние включения или трещины.

Размер области воздействия сварочной установки лежит в диапазоне 0,2-13 мм. Глубина проплавления зависит от мощности лазерного излучения и расположения фокальной плоскости потока. Расплавленный металл движется вместе с лучом, формируя сварное соединение.

Оно получается глубоким и узким, поэтому сильно отличается от швов, образующихся при использовании других технологий.

Ремонт очков

Наши очки – это не только стильный, но и полезный аксессуар, который является неотъемлемой частью жизни слабовидящих. Именно поэтому к его выбору относятся со всей серьезностью. Лучшими считаются те которые носить максимально комфортно. Это позволяет привыкнуть к ним максимально быстро и практически не замечать их во время ношения. Но, к сожалению, из-за частого использования очков рано или поздно они могут сломаться. Не нужно спешить покупать себе новую модель, к которой требуется заново привыкать. Услуга по ремонту очков – это одно из направлений деятельности нашей ювелирной мастерской в Одинцово. Мы осуществляем ремонт имидживых, солнцезащитные, а также для коррекции зрения. Наши мастерские оснащены профессиональным оборудованием, которое позволяет выполнять эту тонкую работу с максимальной точностью.

Наши услуги в Одинцово

Наша мастерская по ремонту очков, используя для этого лазерную пайку. В рамках этой услуги производится:

• Замена винтов и носоупоров;• Ремонт: припаивание шарниров;• Замена мелких деталей;• Замена или ремонт дужек;• Установка новой лески;• Замена гаечно-винтовых креплений;• Ремонт заушников.

Лазерная сварка очков позволяет полностью восстановить первоначальный вид вашей любимой модели и пользоваться ею еще много лет. Кроме того, мы выполняем их профессиональную ультразвуковую антисептическую чистку очков, которая позволяет удалить пыль, грязь и налипшее на них кожное сало даже из самых труднодоступных мест, а также полировку изделия. Отремонтированные у нас оправы будут иметь вид абсолютно нового изделия. Наш ремонт не ухудшит первоначального качества.

Наши преимущества

Наша мастерская, занимающаяся, в том числе и профессиональной пайкой очков. Мастерская оснащена новейшим оборудованием, на котором производится лазерная пайка оправ. Эта тонкая, по-настоящему ювелирная работа вернет первоначальный вид вашей любимой, стильной модели, место ее починки будет незаметным. Преимущества ремонта в нашей мастерской очевидны. Это:

• Максимально сжатые сроки выполнения починочных работ;• Высокое качество их проведения;• Доступные цены в Одинцово;• Предоставление гарантии после ремонта.

Мы выполняем ремонт, как брендовых, так и обычных моделей очков разной сложности. Большинство работ и ремонт мы выполняем в присутствии клиента. Починка в нашей ювелирной мастерской даст им новую жизнь и избавит вас от необходимости приобретения новой модели.

Услуги по ремонту очков при помощи лазерной пайки в Одинцово

Оборудование для проведения лазерной сварки

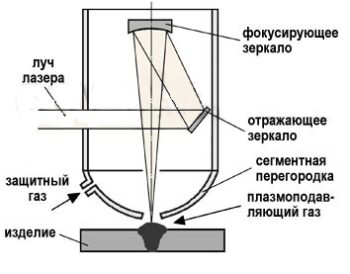

Схема устройства лазерного сварочного аппарата.

Схема устройства лазерного сварочного аппарата.

Существует две разновидности приборов для лазерной сварки: твердотельные и газовые аппараты. Чтобы сделать правильный выбор подобного устройства необходимо знать особенности каждого из них.

Как уже отмечалось ранее аппарат лазерной сварки может работать импульсно или постоянно. Ручная твердотельная лазерная установка относится к устройствам функционирующим по второму принципу. В основе таких приборов находится твердый стержень, наиболее часто используется розовый рубин.

На внешний контур и лампу подаются токи. Лампа генерирует высокочастотные, кратковременные импульсы света. В результате описанных процессов внутри стержня формируется ионизированный лазерный пучок. Под действием магнитного поля он высвобождается в нужном направлении.

Указанная технология формирования лазера отличается невысокой мощностью. В связи с этим она применяется для небольших изделий, позволяя формировать качественные швы. Широкое распространение этот метод получил в микроэлектронике.

Виды лазеров

Лазерная сварка алюминиевых сплавов, меди, нержавейки и других металлов, материалов может осуществляться разными лазерами. Устройства бывают твердотельного и газового вида. Каждый тип выбирается в соответствии с целью применения оборудования. Но при этом не стоит забывать про важные характеристики каждого вида.

Твердотельный

Лазерная сварка меди, алюминия, нержавейки, серебра, пластмассы и даже стекла осуществляется твердотельным лазером. Для нее необходим главный компонент — рубиновый стержень, также он может быть выполнен из стекла с неодимом. Обычно этот элемент находится внутри осветительной камеры.

В момент, когда в камеру с определенной частотой подается свет с большой мощностью, в кристалле в этот момент возникает возбуждение атомов. Все это приводит к излучению света, которое имеет волны с одинаковой длиной. Торцевые части стержневого элемента состоят их отражающих зеркал. Одно из них является частично прозрачным. Через него выходит энергия в виде лазерного излучения.

Стоит отметить! Лазеры твердотельного вида имеют небольшую мощность. Этот показатель может варьироваться от 1 до 6 кВт.

Газовый

Лазеры газового типа считаются более мощными и производительными устройствами, в который в качестве активного тела выступает газовая смесь. Однако лазерная сварка титана, меди, алюминия, нержавейки, которая проводится с использованием данных приборов, имеет важные особенности:

- Прокачивание газа из баллонов производится насосом. Для этого применяется газоразрядная труба.

- Между электродами возникает разряд электрического тока, который вызывает энергетическое возбуждение газовой смеси.

- В торцевых зонах газоразрядной трубы имеются специальные зеркала, через которые пропускаются лучи лазера.

- При выполнении лазерной сварки оправ, кузова автомобиля и других изделий электроды соединяются с источником питания.

- Процесс охлаждения лазерных устройств проводится водяной системой.

Но все же у газовых устройств имеется существенный недостаток — большие габариты. А вот лазерные агрегаты, имеющие поперечную прокачку газа, обладают небольшими размерами. Общие мощностные показатели оборудования начинаются от 20 кВт и выше. Благодаря этому может производиться сваривание металлов с толщиной до 2 см на скорости до 60 метров в час.

Лазерная сварка серебра, меди, алюминия, титана, нержавейки и других металлов производится в атмосферных условиях. Для нее необходим вакуум, но при этом должна быть защита расплавленного металла от влияния воздуха. Для этого используются газы, обычно аргон. В связи тем, что наблюдается высокая тепловая мощность луча на поверхности свариваемого элемента, происходит усиленное испарение металла. Пары ионизируются, в результате этого возникает рассеивание и экранизация лазерного луча.

Лазерная сварка стекла, пластмасс и изделий из разных металлов, во время которой применяются газовые смеси, характеризуется тем, что в область сваривания помимо защитного газа проникает плазмоподавляющий газ. В качестве него применяется гелий, который намного легче аргона, он не будет рассеивать лазерный луч. Для упрощения процесса многие опытные сварщики часто применяют комбинированные газовые смеси, которые обладают плазмоподавляющими и защитными свойствами.

Особенности газодинамических лазеров

Газодинамические агрегаты обладают высокими мощностными показателями. В качестве активного тела выступает окись углерода. Она нагревается до 3000 К и пропускается через сопло Лаваля. На выходе из сопла наблюдается быстрое снижение давления, и постепенное охлаждение газовой смеси.