Таблица 2

| Длина болта, 1 | Длина резьбы Ь и расстояние от опорной поверхности головки до оси отверстия в стержне при номинальном диаметре резьбы d (знаком ■ отмечены болты с резьбой на всей длине стержня) | |||||||||||||||

| 6 | 8 | 10 | 12 | -14 | 16 | -18 | 20 | |||||||||

| h | b | h | b | h | b | h | b | h | b | h | b | h | b | h | b | |

| 8 10 12 14 16 (18) | 10 12 14 | 12 14 | 14 | — | — | — | — | — | — | — | — | — | — | |||

| 20 (22) | 16 18 | 18 | 16 18 | 16 18 | 15 17 | 17 | — | — | — | — | ||||||

| 25 | 21 | 18 | 21 | 21 | 20 | 20 | 19 | — | — | |||||||

| -28 | 24 | 18 | 24 | 22 | 24 | 23 | 23 | 22 | 22 | — | ||||||

| 30 | 26 | 18 | 26 | 22 | 26 | 25 | 25 | 24 | 24 | 24 | ||||||

| -32 | 28 | 18 | 28 | 22 | 28 | 26 | 27 | 27 | 26 | 26 | 26 | |||||

| 35 | 31 | 18 | 31 | 22 | 31 | 26 | 30 | 30 | 30 | 29 | 29 | 29 | ||||

| -38 | 34 | 18 | 34 | 22 | 34 | 26 | 33 | 30 | 33 | 32 | 32 | 32 | ||||

| 40 | 36 | 18 | 36 | 22 | 36 | 26 | 35 | 30 | 35 | 34 | 34 | 34 | 34 | |||

| 45 | 41 | 18 | 41 | 22 | 41 | 26 | 40 | 30 | 40 | 34 | 39 | 38 | 39 | 39 | ||

| 50 | 46 | 18 | 46 | 22 | 46 | 26 | 45 | 30 | 45 | 34 | 44 | 38 | 44 | 42 | 44 | |

| 55 | 51 | 18 | 51 | 22 | 51 | 26 | 50 | 30 | 50 | 34 | 49 | 38 | 49 | 42 | 49 | 46 |

| 60 | 56 | 18 | 56 | 22 | 56 | 26 | 55 | 30 | 55 | 34 | 54 | 38 | 54 | 42 | 54 | 46 |

| 65 | 61 | 18 | 61 | 22 | 61 | 26 | 60 | 30 | 60 | 34 | 59 | 38 | 59 | 42 | 59 | 46 |

| 70 | 66 | 18 | 66 | 22 | 66 | 26 | 65 | 30 | 65 | 34 | 64 | 38 | 64 | 42 | 64 | 46 |

| 75 | 71 | 18 | 71 | 22 | 71 | 26 | 70 | 30 | 70 | 34 | 69 | 38 | 69 | 42 | 69 | 46 |

| 80 | 76 | 18 | 76 | 22 | 76 | 26 | 75 | 30 | 75 | 34 | 74 | 38 | 74 | 42 | 74 | 46 |

| -85 | 81 | 18 | 81 | 22 | 81 | 26 | 80 | 30 | 80 | 34 | 79 | 38 | 79 | 42 | 79 | 46 |

| 90 | 86 | 18 | 86 | 22 | 86 | 26 | 85 | 30 | 85 | 34 | 84 | 38 | 84 | 42 | 84 | 46 |

| -95 | — | — | 91 | 22 | 91 | 26 | 90 | 30 | 90 | 34 | 89 | 38 | 89 | 42 | 89 | 46 |

| 100 | — | — | 96 | 22 | 96 | 26 | 95 | 30 | 95 | 34 | 94 | 38 | 94 | 42 | 94 | 46 |

| -105 | — | — | — | — | 101 | 26 | 100 | 30 | 100 | 34 | 99 | 38 | 99 | 42 | 99 | 46 |

| Длина болта, 1 | Длина резьбы Ь и расстояние от опорной поверхности головки до оси отверстия в стержне при номинальном диаметре резьбы d (знаком ■ отмечены болты с резьбой на всей длине стержня) | |||||||||||||

| -22 | 24 | -27 | 30 | 36 | 42 | 48 | ||||||||

| h | b | h | b | h | b | h | b | h | b | h | b | h | b | |

| 8 10 12 14 16 (18) | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 20 (22) | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| 25 | — | — | — | — | — | — | — | — | — | — | — | — | — | — |

| -28 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| 30 | — | — | — | — | — | — | — | — | — | — | — | — | — | |

| -32 | 25 | — | — | — | — | — | — | — | — | — | — | — | ||

| 35 | 28 | 28 | — | — | — | — | — | — | — | — | — | |||

| -38 | 31 | 31 | — | — | — | — | — | — | — | — | — | |||

| 40 | 33 | 33 | 32 | — | — | — | — | — | — | — | ||||

| 45 | 38 | 38 | 37 | 36 | — | — | — | — | — | — | ||||

| 50 | 43 | 43 | 42 | 41 | 40 | — | — | — | — | |||||

| 55 | 48 | 48 | 47 | 46 | 45 | — | — | — | ||||||

| 60 | 53 | 50 | 53 | 52 | 51 | 50 | 48 | — | — | |||||

| 65 | 58 | 50 | 58 | 54 | 57 | 56 | 55 | 53 | — | |||||

| 70 | 63 | 50 | 63 | 54 | 62 | 60 | 61 | 60 | 58 | 58 | ||||

| 75 | 68 | 50 | 68 | 54 | 67 | 60 | 66 | 66 | 65 | 63 | 63 | |||

| 80 | 73 | 50 | 73 | 54 | 72 | 60 | 71 | 66 | 70 | 68 | 68 | |||

| -85 | 78 | 50 | 78 | 54 | 77 | 60 | 76 | 66 | 75 | 73 | 73 | |||

| 90 | 83 | 50 | 83 | 54 | 82 | 60 | 81 | 66 | 80 | 78 | 78 | 78 | ||

| -95 | 88 | 50 | 88 | 54 | 87 | 60 | 86 | 66 | 85 | 78 | 83 | 83 | ||

| 100 | 93 | 50 | 93 | 54 | 92 | 60 | 91 | 66 | 90 | 78 | 88 | 88 | ||

| -105 | 98 | 50 | 98 | 54 | 97 | 60 | 96 | 66 | 95 | 78 | 93 | 90 | 93 |

Классы прочности крепежных изделий

Классы прочности обозначаются двумя числами, разделенными между собой точкой.

Крепежные изделия с наружной метрической резьбой — болты, винты, шпильки и прочие — подразделяют по прочности на 11 классов: 3.6; 4.6; 4.8; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Первое число характеризует предел прочности на разрыв (умноженное на 100, определяет номинальное временное сопротивление в Н/мм²). Так у класса прочности 8.8 первое число означает, что предел прочности на разрыв будет не менее 800 Н/мм². Если нагрузка на болт равна или превышает вышеуказанное значение, происходит разрыв крепежного элемента.

Второе число — это умноженное на 10 отношение минимального предела текучести (напряжения, при котором уже начинается пластическая деформация) к пределу прочности. У класса прочности 8.8 второе число означает, что у изделия, относящегося к этому классу, минимальный предел текучести будет равен 8х8х10=640(Н/мм²).

Например, у двух болтов с классами прочности 4.6 и 4.8 минимальный предел прочности будет одинаков – 400 Н/мм², а вот пластическая деформация разная. У первого болта минимальный предел текучести будет 400х0,6=240(Н/мм²), а у второго — 400х0,8= 320(Н/мм²). То есть при достижении нагрузки на болты в 250 (Н/мм) у первого болта, в отличие от второго, начнется необратимая деформация формы и структуры его материала. Иначе говоря, болт начинет «течь».

Если согнуть руками обычную стальную вилку, она начнет деформироваться. Это означает, что нагрузка на вилку превысила предел текучести ee материала. Вилка не сломалась, а только погнулась, то есть предел ее прочности больше предела текучести. У кухонных ножей предел прочности равен пределу текучести, то есть ножи «хрупкие».

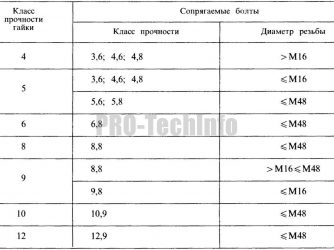

Гайки изготовленные из углеродистой стали, также подразделяют по прочности на 6 классов: 4, 5, 6, 8, 10, 12. Класс прочности маркируется одним числом — это уменьшенное в 100 раз минимальное значение предела прочности болта, с которым можно использовать гайку, что бы она полностью выдержала нагрузку. Например, гайку с классом прочности 10 можно использовать в паре с болтом, у которого минимальный предел прочности равен 1000 Н/мм², т.е. с болтом класса прочности 10.9.

Разрушающие нагрузки для болтов:

| Резьба | Рабочая площадь поперечного сечения мм2 | Класс прочности | |||||||||

| 3,6 | 4,6 | 4,8 | 5,6 | 5,8 | 6,8 | 8,8 | 9,8 | 10,9 | 12,9 | ||

| Минимальная разрушающая нагрузка, кН | |||||||||||

| М5 | 14,2 | 4,69 | 5,68 | 5,96 | 7,1 | 7,38 | 8,52 | 11,35 | 12,8 | 14,8 | 17,3 |

| М6 | 20,1 | 6,63 | 8,04 | 8,44 | 10 | 10,4 | 2,1 | 16,1 | 18,1 | 20,9 | 24,5 |

| М7 | 28,9 | 9,54 | 11,6 | 12,1 | 14,4 | 15 | 17,3 | 23,1 | 26 | 30,1 | 35,3 |

| М8 | 36,6 | 12,1 | 14,6 | 15,4 | 18,3 | 19 | 22 | 29,2 | 32,9 | 38,1 | 44,6 |

| М10 | 58 | 19,1 | 23,2 | 24,4 | 29 | 30,2 | 34,8 | 46,4 | 52,2 | 60,3 | 70,8 |

| М12 | 84,3 | 27,8 | 33,7 | 35,4 | 42,2 | 43,8 | 50,6 | 67,4 | 75,9 | 87,7 | 103 |

| М14 | 115 | 38 | 46 | 48,3 | 57,5 | 59,8 | 69 | 92 | 104 | 120 | 140 |

| М16 | 157 | 51,8 | 62,8 | 65,9 | 78,5 | 81,6 | 94 | 125 | 141 | 160 | 192 |

| М18 | 192 | 63,4 | 76,8 | 80,6 | 96 | 99,8 | 115 | 159 | — | 200 | 234 |

| М20 | 245 | 80,8 | 98 | 103 | 122 | 127 | 147 | 203 | — | 255 | 299 |

| М22 | 303 | 100 | 121 | 127 | 152 | 158 | 182 | 252 | — | 315 | 370 |

| М24 | 353 | 116 | 141 | 148 | 176 | 184 | 212 | 293 | — | 367 | 431 |

| М27 | 459 | 152 | 184 | 193 | 230 | 239 | 275 | 381 | — | 477 | 560 |

| М30 | 561 | 185 | 224 | 236 | 280 | 292 | 337 | 466 | — | 583 | 684 |

| М33 | 694 | 229 | 278 | 292 | 347 | 361 | 416 | 576 | — | 722 | 847 |

| М36 | 817 | 270 | 327 | 343 | 408 | 425 | 490 | 678 | — | 850 | 997 |

| М39 | 976 | 322 | 390 | 410 | 488 | 508 | 586 | 810 | — | 1020 | 1200 |

Из какой стали делают болты? — Станки, сварка, металлообработка

Гайка — то крепёжное изделие с резьбой внутри, обычно в форме шестигранника по ГОСТу для использования под гаечный ключ. Она соединяется при помощи болта, шпильки или винта.

Оборудование для производства гаек

Основным оборудованием для производства являются станки для высадки и нанесения резьбы.

Большинство предприятий закупает оборудование на Тайване. Прессы должны обладать закрытой конструкцией для безопасной нарезки изделий. Формирующие матрицы желательно выбирать в круглой форме, так как она даёт отличные характеристики балансировки. Шатунный механизм должен быть из легированной стали

Важной особенностью является система фильтрования масла (как правило магнитная), которая позволяет снизить издержки

Станок для высадки гаек из Тайваня

Для нарезки резьбы рекомендуется использовать пневматические станки с несколькими шпинделями для высокой скорости работы. Такие шпиндели могут программироваться на разный вид работ, например, на длинную и короткую резьбу или на левую и правую. Также стоит позаботиться о предохранителях перегрузки и заклинивания.

Из какой стали делают болты

- 1 Классы прочности и материалы крепежных изделий и их механические характеристики | Статьи компании Восток-Интер

- 1.1 Болты, винты, шпильки

- 1.2 Гайки

- 1.3 Техническая документация

- 1.

4 Статьи

- 2 Производство гаек на заводе: как и из какой стали делают, оборудование для производства гаек

- 3 Высокопрочный болт: особенности, область применения, базовые параметры и характеристики (75 фото)

- 4 Прочность болтов из сталей, сплавов и пластмасс

- 5 Класс прочности болтов и маркировка по ГОСТ 7798-70

- 6 Класс прочности болтов по ГОСТу 7798-70, документация и марка стали

- 6.

1 Как расшифровывается маркировка?

- 6.2 ГОСТ № 7798 от 1970 года

- 6.

- 7 Болты классов прочности 6.6, 5.6, 4.6 по ГОСТ

Рекомендации по выбору материалов резьбовых крепежных деталей в зависимости от классов прочности.

В статье Технические требования к крепежным резьбовым деталям мы рассмотрели обозначение классов прочности для болтов, винтов и шпилек из углеродистых нелегированных и легированных сталей, определение пределов прочности и текучести материалов, а также напряжение испытания материала для гаек.

Таблицы приведены согласно «ГОСТ 1759.0-87. Болты, винты, шпильки и гайки. Технические условия» для широкоиспользуемого на рынке крепежа. Подробно о классах прочности, материалах и механических свойствах смотрите в технической документации, указанной в конце статьи.

Размеры болтов и гаек

Все механизмы в конструктивных элементах имеют определенные виды болтовых соединений. Информация по соединению производителем указывается в технической, а также – сопроводительной документации. Однако потребители доступ к такой документации могут иметь не всегда, что объясняется множеством факторов. Как тогда быть? Быстро и точно определить размеры болтов и гаек в данном случае можно:

При наличии образца следует его внимательно осмотреть. Часто маркировка указывается не только в документации, но и на поверхности изделия. Это облегчает процесс подбора крепежа. Однако бывает, что болты повреждены и информация, указанная на головке не читабельна.

Обратиться можно к специалистам, которые моментально подберут по образцу новый крепеж требуемого размера. И предложат болты оптом, цена и качество которых будут соответствовать всем вашим требованиям.

Выполнить замеры самостоятельно. Отметим, что ключевыми характеристиками являются габаритные значения, а также шаг резьбы, диаметры болтов. Основные технические параметры болтов знать необходимо, поскольку это позволит правильно определиться с выбором размера инструмента.

Для проведения измерений размера головки можно воспользоваться штангенциркулем. Он позволяет точно определить расстояние, которое образуется между гранями шляпки

Полученные значения при измерении следует перенести на миллиметровую ленту.

Определяя размеры под ключ, следует уделить внимание длине рассматриваемого крепежного элемента. Его можно измерить при помощи канцелярской линейки

Измеряется расстояние от нижней части головки до фаски.

Для определения диаметра болта рекомендуется воспользоваться микрометром, шаблонной линейкой. Специалисты рекомендуют применять именно шаблон, поскольку с его помощью измерения проводятся максимально точно и быстро.

Используя штангенциркуль, предоставляется возможность точно определить шаг резьбы, в данном случае рассматривается расстояние между отдельными витками, но такой вариант измерений подходит для больших по размеру изделий. Если требуется узнать параметр шаг мелкой детали, берется сразу 10 витков, измеряется расстояние, полученный результат делится на десять. Отметим, что существуют болты м10, размеры которых указываются в дюймах (1 дюйм = 25,4 мм). Но традиционными на рынке СНГ считаются размеры по ГОСТу.

Справиться с данным вопросом чаще всего сложностей не возникает, но все же если имеются сомнения, то правильным будет обратиться за помощью к специалисту, который поможет разобраться с крепежными элементами.

Что такое винт, шуруп, саморез, болт, шайба и гайка, как выглядит, для чего предназначен?

Шайба — это крепежное изделие, которое является вспомогательным и подкладывается под головку гайки. Основное назначение такого изделия — увеличить площадь давления, а также препятствовать разрушению других крепежных элементов. Кроме того, шайба препятствует развинчиванию крепления и делает его более устойчивым к разного рода механическим воздействиям.

Шайба

Шуруп — крепежный элемент, который является разновидностью винта, отличается от него тем, что имеет толстый стержень, наружную резьбу, а также заостренный кончик. Это способствует более легкому и простому вхождению в твердую поверхность. А именно в дерево или бетон. Чаще всего для шурупов проделывают специальные отверстия, которые наполняют относительно мягким материалом. Обычно это дерево.

Шуруп

Винт — тоже крепежное изделие, разновидностью которого является саморез или шуруп. Основная особенность крепежного элемента в том, что это стержень с наружной резьбой и достаточно большой головкой для ввинчивания. Чаще всего на головке делают специальные отверстия, чтобы винты можно было закручивать при помощи отвертки. Или делают специальные насечки, чтобы ввинчивать изделия при помощи специального ключа.

Винт

Болт — крепежное изделие, которая представляет собой цилиндр с достаточно высокой шестигранной головкой. Чаще всего работает вместе с гайкой в паре, и используется с целью соединения некоторых деталей.

Болт

Гайка — крепежное изделие, внутри которого находится резьба, используется в комплекте с винтом или болтом. Обычно гайки изготавливаются шестигранной формы, для того чтобы можно было их крепить при помощи ключа.

Гайка

Как выполняется натяжение болтов?

Усилие при натяжении ВПБ может регулироваться несколькими способами. Мы приводим их ниже:

- По числу ударов гайковерта.

- По осевому натяжению крепежного изделия.

- По углу поворота гайки.

- По моменту закручивания.

Здесь нужно знать, что вне зависимости от варианта затяжки высокопрочного крепежа обязательно необходимо использовать стяжные болты. На начальном этапе натяжения головку ВПБ следует придерживать. Сам процесс выполняется от самого жесткого участка соединения либо от его середины. Для натяжения болта на определенное усилие пользуются динамометрическим ключом. Этот инструмент позволяет четко определять момент (коэффициент) затяжки соединения.

Порядок натяжения соединения динамометрическим ключом таков:

- производится стягивание пакета стяжными изделиями;

- все болты (в том числе и стяжные) затягиваются на заданное усилие;

- пробки выбиваются, на их место монтируются ВПБ.

После этого установленный крепеж затягивается до отказа ключом. Болты М24 часто натягиваются посредством гайковерта, который тарируется по повороту гайки на определенный угол. Такой инструмент позволяет получить момент закручивания не ниже 1600 Нм. Тарировку приспособления для болтов М24 осуществляют перед началом выполнения работ. Описанный гайковерт может снабжаться сменными конусными головками. Они имеют повышенный вес. За счет этого удается снижать потери мощности от скручивания. Большой вес головок – это не единственная их особенность. Кроме того, их обязательно подвергают термообработке. Причем выполняется она так, чтобы сменные приспособления имели твердость по шкале HRC в пределах 35–45 единиц.

Болты М24 могут затягиваться не одним ключом, а сразу двумя. Такая методика дает возможность получать максимально точный момент закручивания. Используется она достаточно часто. В данном случае первым ключом (его называют малым) создают момент закручивания не более 200 Нм. После этого берут второй инструмент (большой). И уже этим ключом выполняют финальную затяжку. Он обеспечивает момент закручивания на уровне 1600 Нм. Натяжение высокопрочных болтов М20, М16, М30 и так далее (всех, кроме М24) осуществляют в большинстве случаев с ориентиром на осевое усилие. Операция выполняется электрическим либо пневматическим ключом. Его обязательно тарируют перед сборкой металлоконструкции.

Можно выполнять натяжение ВПБ М20 и других размеров, корректируя усилие на момент закручивания. Методика достаточно сложная. Для ее реализации нужно высчитать момент закручивания и постоянно измерять его при затяжке болта динамометрическим ключом. Последний способ натяжения предполагает применение ударного электрического гайковерта. Этот инструмент применяется для болтов М24 и М20. Методика проста. Все смонтированные крепежные изделия затягиваются указанным ключом посредством нанесения на гайки трех ударов (единичных). После этого производится затяжка болтов тем же способом. Но теперь уже наносится столько ударов, сколько требуется для получения в стержнях высокопрочного крепежа заданного осевого натяжения. Их число обычно находится в пределах 14–18.

2 Коротко о стандартах гаек и болтов

На данный момент все резьбовые соединения унифицированы по международным и государственным стандартам (ISO, ГОСТ, DIN). Необходимость в такой унификации была очевидной изначально, но далеко не все производители гаек и болтов стремились к ней. Им было выгоднее иметь свои производственные стандарты.

Первая система унификации была придумана Витворотом в 1841 году в Британии. Она используется англичанами и до сих пор. Также действуют следующие стандарты резьбы на болтах:

- американская система резьб, созданная Селлерсом в 1864 году;

- унифицированная система (применяется в англоязычных странах), составленная на базе систем Селлерса и Витворта;

- DIN – немецкая система (имеются стандарты DIN EN, DIN ISO и другие);

- ISO – метрическая стандартная система, используемая с 1964 года во многих государствах.

В 1970-х годах ISO была улучшена Национальным институтом США до ANSI/ISO. Сейчас именно она считается наиболее распространенным стандартом для резьбовых соединений.

В Советском Союзе, а сейчас в России и СНГ чаще используются ГОСТы – обязательные для исполнения Государственные (межгосударственные) стандарты.

Размеры болтов и гаек

В последнее время производители автомобилей все шире и шире применяют метрический крепеж и все дальше уходят от дюймового крепежа

Но, важно знать разницу между используемым иногда дюймовым (называемым также американским, или стандарта SAE) и более универсальным в системе мер метрическим крепежом, так как, несмотря на внешнюю схожесть, они не являются взаимозаменяемыми

Все болты , гайки , шпильки и другой крепеж , как дюймовые, так и метрические, классифицируются по диаметру, шагу резьбы и длине. Например, стандартный болт 1/2 х 13 х 1 имеет пол дюйма в диаметре, 13 витков резьбы на один дюйм и длину 1 дюйм. Метрический болт М12 х 1.75 х 25 имеет толщину в диаметре 12 мм, шаг резьбы 1.75 мм (расстояние между витками резьбы) и длину 25 мм. Оба болта внешне очень похожи, однако не являются взаимозаменяемыми.

Маркировка на головке болтов и гаек

Как метрические, так и дюймовые болты могут быть идентифицированы путем осмотра головки. Для начала, расстояние между лысками головки метрического болта измеряется в мм, тогда как у дюймового — в дюймах (тоже самое применимо и для определения гаек). Соответственно, стандартный дюймовый ключ не подойдет для использования с метрическим крепежом, и наоборот также. Кроме того, на головках большей части дюймовых болтов обычно имеются радиальные зарубки (на метрических тоже применяется такая маркировка, но реже), которые определяют максимальное допустимое усилие затягивания болта (класс прочности). Чем больше количество зарубок, тем выше класс прочности (на автомобилях обычно применяются болты со степенью прочности от 0 до 5 зарубок). Класс прочности метрических болтов определяется цифровым кодом (подробнее об этом мы писали в этой статье ). Цифры кода обычно отливаются, как и для дюймовых, на головке болта (на автомобилях обычно применяются болты классов прочности 8.8, 10.9, и 12.9).

Как расшифровывается маркировка?

Первая цифра (перед точкой). Характеризует предельную прочность крепежа на растяжение. Показывает 0,01 от ее значения, выраженного в МПа.

Пример. Для болта 4.6 предел прочности составляет 4 : 0,01 = 400 МПа.

Вторая цифра (после точки). Показывает десятую долю отношения величин характеристик – предел текучести к пределу прочности стали.

В данном случае (4.6) – 400 х 0,6 = 240 МПа. Эта характеристика показывает предельную нагрузку. Превышение ее значения приводит к невосстанавливаемой деформации болта, по сути, его изгибу (излому).

Рекомендация – при выборе крепежной детали необходимо учитывать ее запас прочности. В зависимости от места установки превышение значения должно быть не менее чем в 2, а то и 3 раза.

Обозначение болтов, наносимое при маркировке

На все болты, кроме цилиндрических с отверстием для шестигранного ключа, маркировку наносят сверху на головке. Цилиндрические изделия маркируются на торцевой стороне. Обозначение болтов наносится в виде углубленных в головку символов или выпуклых знаков. Выпуклая маркировка на торцевой части головки наносится редко, чаще всего знаки углубляют. В противном случае высота обозначений четко регламентируется в зависимости от диаметра детали.

Две цифры на головке болта обозначают класс прочности изделия. Данная величина имеет огромное значение. От нее зависит, сможет ли соединение выдержать ту нагрузку, которая необходима в данном случае. Существует 11 классов прочности, их обозначают двумя символами с точкой между ними. Первое обозначение характеризует прочность болта, а второе — текучесть материала, из которого он произведен

На крупных промышленных объектах, в авто- и авиамоделировании данному показателю уделяется особое внимание. Несоответствие символам маркировки может стать причиной поломок и создания аварийных ситуаций на объекте

Обозначение высокопрочного болта начинается от маркировки 8.8 до 12.9.

Маркировка производителя — клеймо с условным обозначением производителя, которое обозначает, что перед выходом с производства деталь прошла все обязательные проверки качества и отвечает параметрам, нанесенным на деталь. Отсутствие клейма производителя возможно, но может быть признаком того, что деталь не соответствует стандартам качества.

Обозначение резьбы. Обязательным является нанесение информации на головку болта с левой резьбой. Оно обозначается в виде стрелки. Соединения с правой резьбой отдельно не маркируются.

Буквы на головке. Данные символы могут обозначать металл, из которого был изготовлен болт, и класс стали. Обозначение А2 и А4 наносятся на болты, произведенные из устойчивых к химическим веществам и воздуху материалов. Подчеркивание обозначает то, что деталь была произведена из марсианской стали с низким содержанием углерода.

Расшифровка цифр

Самая полная маркировка монтажных болтов содержится в таблице. Она имеет как буквенное, так и цифровое значение, а расположены все эти символы в строго определенном ГОСТом порядке. Если указать такую маркировку в спецификации строительного или монтажного проекта, любой инженер без труда сможет понять, о каких метизах идет речь и какими характеристиками они обладают.

В качестве наглядного примера рассмотрим обозначение метиза, у которого маркировка располагается на шляпке: Болт А3М12х1,50LH-4gx60.66. С. 097.

- Первым идет наименование изделия. Слово «болт» может быть заменено на наименование другого изделия, которое подлежит маркировке.

- Буква А обозначает класс точности изделия. Всего имеется 3 класса точности: A, B, C. А означает, что точность исполнения болта высокая.

- Цифра 3 сообщает нам о типе исполнения изделия. Согласно стандартам, существует 4 типа исполнения, но в маркировке 1 тип не указывается.

- Следующая буква М информирует о том, какой тип резьбы на стержне болта. Тип резьбы различают конический, метрический или трапециевидный. Буква М обозначает метрический.

- Число 12 указывает диаметр в миллиметрах у стержня болта. Примечательно, что маркировку М12 имеют изделия только класса А.

- Число 1,50 дает сведения о том, с каким шагом нарезана резьба у болта. Если шаг резьбы стандартный для диаметра, в маркировке его не указывают.

- Буквы LH показывают, что болт имеет левую резьбу. В случае, когда нарезка резьбы делается стандартной правосторонней, в маркировке это не отображается.

- Обозначение 4g информирует о классе точности. Резьбу нарезают с точностью по шкале от 4 до 8. Чем ниже показатель, тем точнее выполнена резьба на метизе.

- Число 60 обозначает длину болта. В данном примере он составляет 60 мм.

- Число 66 говорит о прочности. Такие временные параметры твердости отделяются от величины длины при помощи точки.

- Следующая буква обозначает марку сплава стали, из которой изготовлен болт. Буква С означает, что метиз сделан из так называемой спокойной стали. Если бы в маркировке была буква А, это означало бы, что сталь автоматная.

- Цифры 097 показывают, какое покрытие у метиза. Всего различают 13 типов покрытия, причем цифрой 9 маркируют оцинкованные метизы. Цифра 7 обозначает толщину покрытия в микронах, в нашем случае толщина оцинкованного покрытия равна 7 мкм.

Единые требования к метизам и их маркировке, принятой в нашей стране, дают возможность точно и быстро подобрать крепеж. У изделий европейского или американского производства маркировка отличается, так как размеры указываются в дюймовых величинах. Для прочтения дюймовых обозначений применяют переводные таблицы.

Все о маркировке болтов в видео ниже.

Разновидности испытаний

С целью подтверждения качества выпускаемой крепежной продукции проводятся определенные испытания. Их методы и способы зафиксированы в ГОСТе Р 52627-2006. Выполняться испытания могут в любой лаборатории, в том числе заводской, которая успешно прошла аттестацию в центре, функционирующем при Росстандарте. Тесты проводятся на:

- твердость. Способность материала изготовления оказывать сопротивление различного рода деформациям;

- кручение. Такие испытания проводятся в соответствии с требованиями международного стандарта ISO 898-7: Устанавливается крутящий момент, при котором болт разрушается;

- растяжение. В результате этих испытаний определяются такие показатели материала, как величина относительного удлинения, предел текучести и временное сопротивление.

Свойства продукции определяются результатами проведенных испытаний.

Высокопрочный болт классом прочности 8.8, 10.9:

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа. Исходя из этого параметра, классы прочности для высокопрочных болтов начинаются с класса 8.8 для болтов и 8 для гаек.

Прочностные характеристики болтов 8.8 определяются, выбором соответствующей марки стали и технологией его изготовления. Современная технология изготовления высокопрочых болтов, базируется на использовании методов холодной или горячей высадки заготовок и накатки резьбы на специальных автоматах.

Применяются различные холодно и горячевысадочные автоматы, способные изготавливать высокопрочный болт с высокой производительностью (100-200 шт/мин)

Высокопрочный болт и гайка выпускаются с классом прочности 5.8, 8.8, 10.9, 12.9.

В качестве исходного сырья используются низкоуглеродистые и легированные стали( с со-держанием углерода не более 0,40%) марок 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х.

Механические свойства высокопрочных болтов и гаек, также определяются свойствами используемой стали с последующей термической обработкой в электропечах с защитной средой, предотвращающей обезуглероживание изделий.

Метизное производство располагает необходимым оборудованием для изготовления термообработанных высокопрочных болтов и гаек наиболее широко употребляемых классов прочности 8.8., 10.9. и высокопрочных болтов и гаек по ГОСТ 7798-70, ГОСТ 22356-70, ГОСТ Р 52644-2006.

Обозначение деталей

Система обозначения резьбовых элементов крепления создавалась Международной организацией по стандартизации (ISO). Следует заметить, что созданные еще в советские времена стандарты, базировались на аналогичных принципах. Со всеми тонкостями расшифровки маркировки болтов можно познакомиться в соответствующей технической документации.

Система обозначения резьбовых элементов крепления создавалась Международной организацией по стандартизации (ISO). Следует заметить, что созданные еще в советские времена стандарты, базировались на аналогичных принципах. Со всеми тонкостями расшифровки маркировки болтов можно познакомиться в соответствующей технической документации.

Следует отметить, что в обязательном порядке символы должны быть нанесены на все винты и болты, диаметром от 6 мм. Изделия меньшего диаметра могут быть маркированы по желанию производителя. Детали, изготовленные в соответствии с технологией резания металлов, могут не маркироваться.

- 0,1 мм — для крепежных элементов с диаметром резьбовой части до 8 мм.

- 0,2 мм — болты, диаметр резьбы которых находится в пределах от 8 до 12 мм.

- 0.3 мм — для всех изделий, с резьбой более 12 мм.

Некоторые нормативные документы регламентируют геометрию резьбовых соединений. Например, согласно ГОСТ 7798–70 изделия должны иметь шестигранную головку и относиться к нормальному классу точности.

ПРИЛОЖЕНИЕ 1 Справочное

Масса стальных болтов (исполнение 1) с крупным шагом

резьбы

|

Длина болта l, мм |

Теоретическая масса 1000 шт. болтов, |

||||||||||||||

|

6 |

8 |

10 |

12 |

14 |

16 |

18 |

20 |

22 |

24 |

27 |

30 |

36 |

42 |

48 |

|

|

8 |

4,306 |

8,668 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

10 |

4,712 |

9,394 |

16,68 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

12 |

5,118 |

10,120 |

17,82 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

14 |

5,524 |

10,850 |

18,96 |

27,89 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

16 |

5,930 |

11,570 |

20,10 |

29,48 |

43,98 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

18 |

6,336 |

12,300 |

21,23 |

31,12 |

46,21 |

65,54 |

— |

— |

— |

— |

— |

— |

— |

— |

— |

|

20 |

6,742 |

13,020 |

22,37 |

32,76 |

48,45 |

68,49 |

95,81 |

— |

— |

— |

— |

— |

— |

— |

— |

|

22 |

7,204 |

13,520 |

23,51 |

34,40 |

50,69 |

71,44 |

99,52 |

— |

— |

— |

— |

— |

— |

— |

— |

|

25 |

7,871 |

14,840 |

25,22 |

36,86 |

54,05 |

75,87 |

105,10 |

133,3 |

— |

— |

— |

— |

— |

— |

— |

|

28 |

8,537 |

16,330 |

26,92 |

39,32 |

57,40 |

80,29 |

110,60 |

140,2 |

— |

— |

— |

— |

— |

— |

— |

|

30 |

8,981 |

17,120 |

28,52 |

40,96 |

59,64 |

83,24 |

114,30 |

144,8 |

193,0 |

— |

— |

— |

— |

— |

— |

|

32 |

9,426 |

17,910 |

29,43 |

42,59 |

61,87 |

86,19 |

118,00 |

149,4 |

198,6 |

237,0 |

— |

— |

— |

— |

— |

|

35 |

10,090 |

19,090 |

31,28 |

45,34 |

65,24 |

90,62 |

123,60 |

156,3 |

207,0 |

246,9 |

340,6 |

— |

— |

— |

— |

|

38 |

10,760 |

20,280 |

33,18 |

48,00 |

68,59 |

95,04 |

129,20 |

163,2 |

215,4 |

256,9 |

353,3 |

— |

— |

— |

— |

|

40 |

11,200 |

21,070 |

34,36 |

49,78 |

71,25 |

97,99 |

132,90 |

167,8 |

221,0 |

263,5 |

361,8 |

474,8 |

— |

— |

— |

|

45 |

12,310 |

23,040 |

37,45 |

54,22 |

77,30 |

105,70 |

142,10 |

179,4 |

235,0 |

280,1 |

373,0 |

500,9 |

— |

— |

— |

|

50 |

13,420 |

25,020 |

40,53 |

58,67 |

83,35 |

113,60 |

152,40 |

190,9 |

249,0 |

296,7 |

404,1 |

526,9 |

834,5 |

— |

— |

|

55 |

14,530 |

26,990 |

43,62 |

63,11 |

89,39 |

121,50 |

162,40 |

203,7 |

263,1 |

313,3 |

425,3 |

553,0 |

872,1 |

1304 |

— |

|

60 |

15,640 |

28,970 |

46,70 |

67,55 |

95,44 |

129,40 |

172,40 |

216,0 |

278,9 |

329,9 |

446,5 |

579,0 |

909,8 |

1356 |

— |

|

65 |

16,760 |

30,940 |

49,79 |

71,99 |

101,50 |

137,30 |

182,40 |

228,4 |

293,8 |

348,8 |

467,7 |

605,1 |

947,4 |

1407 |

2009 |

|

70 |

17,870 |

32,910 |

52,87 |

76,44 |

107,50 |

145,20 |

192,40 |

240,7 |

308,8 |

366,5 |

491,1 |

631,1 |

985,0 |

1458 |

2076 |

|

75 |

18,980 |

34,890 |

55,96 |

80,88 |

113,60 |

153,10 |

202,40 |

253,0 |

323,7 |

384,3 |

513,6 |

659,7 |

1023,0 |

1509 |

2143 |

|

80 |

20,090 |

36,860 |

59,04 |

85,33 |

119,60 |

161,00 |

212,40 |

265,0 |

338,6 |

402,1 |

536,1 |

687,5 |

1061,0 |

1561 |

2211 |

|

85 |

21,200 |

38,840 |

62,13 |

89,77 |

125,70 |

168,90 |

222,40 |

277,7 |

353,6 |

419,8 |

558,6 |

715,2 |

1098,0 |

1612 |

2278 |

|

90 |

22,310 |

40,810 |

65,21 |

94,20 |

131,70 |

176,80 |

232,40 |

290,1 |

368,5 |

437,6 |

581,0 |

743,0 |

1141,0 |

1663 |

2345 |

|

95 |

— |

42,790 |

68,30 |

98,64 |

137,80 |

184,70 |

242,40 |

302,4 |

383,4 |

455,4 |

603,5 |

770,8 |

1181,0 |

1715 |

2412 |

|

100 |

— |

44,760 |

71,38 |

103,10 |

143,80 |

192,60 |

252,40 |

314,7 |

398,3 |

473,2 |

626,0 |

798,5 |

1221,0 |

1766 |

2479 |

|

105 |

— |

— |

74,47 |

107,50 |

149,90 |

200,50 |

262,40 |

327,1 |

413,3 |

490,9 |

648,5 |

826,3 |

1261,0 |

1826 |

2546 |

|

110 |

— |

— |

77,55 |

112,00 |

155,90 |

208,40 |

272,30 |

339,4 |

428,2 |

508,7 |

671,0 |

854,1 |

1301,0 |

1880 |

2614 |

|

115 |

— |

— |

80,63 |

116,40 |

162,00 |

216,30 |

282,30 |

351,8 |

443,1 |

526,5 |

693,5 |

881,8 |

1341,0 |

1934 |

2690 |

|

120 |

— |

— |

83,72 |

120,90 |

168,00 |

224,20 |

292,30 |

364,1 |

458,1 |

544,2 |

716,0 |

909,6 |

1381,0 |

1989 |

2760 |

|

125 |

— |

— |

86,80 |

125,30 |

174,00 |

232,10 |

302,30 |

376,4 |

473,0 |

562,0 |

738,5 |

937,4 |

1421,0 |

2043 |

2831 |

|

130 |

— |

— |

89,89 |

129,70 |

180,10 |

240,00 |

312,30 |

388,8 |

487,9 |

579,8 |

761,0 |

965,2 |

1461,0 |

2098 |

2903 |

|

140 |

— |

— |

96,06 |

138,60 |

192,20 |

255,80 |

332,30 |

413,5 |

517,8 |

615,3 |

806,0 |

1021,0 |

1541,0 |

2207 |

3045 |

|

150 |

— |

— |

102,18 |

147,50 |

204,30 |

271,60 |

352,30 |

438,1 |

547,6 |

650,8 |

850,1 |

1076,0 |

1621,0 |

2315 |

3187 |

|

160 |

— |

— |

108,38 |

156,40 |

216,40 |

287,40 |

372,30 |

462,8 |

577,5 |

686,4 |

895,9 |

1132,0 |

1701,0 |

2424 |

3329 |

|

170 |

— |

— |

114,58 |

165,30 |

228,50 |

303,20 |

392,30 |

487,5 |

607,4 |

721,9 |

940,9 |

1188,0 |

1780,0 |

2533 |

3471 |

|

180 |

— |

— |

120,68 |

174,20 |

240,60 |

319,00 |

412,30 |

512,2 |

637,2 |

757,5 |

985,9 |

1243,0 |

1860,0 |

2642 |

3614 |

|

190 |

— |

— |

126,88 |

183,10 |

252,70 |

333,80 |

432,30 |

536,9 |

667,1 |

793,0 |

1031,0 |

1299,0 |

1940,0 |

2751 |

3756 |

|

200 |

— |

— |

133,08 |

191,90 |

264,70 |

350,60 |

452,20 |

561,5 |

697,0 |

828,6 |

1076,0 |

1354,0 |

2020,0 |

2860 |

3898 |

|

220 |

— |

— |

— |

209,70 |

228,90 |

382,20 |

492,20 |

610,9 |

756,7 |

899,6 |

1166,0 |

1465,0 |

2180,0 |

3077 |

4182 |

|

240 |

— |

— |

— |

227,50 |

313,10 |

413,80 |

532,20 |

660,3 |

816,4 |

970,8 |

1256,0 |

1576,0 |

2340,0 |

3295 |

4466 |

|

260 |

— |

— |

— |

245,20 |

337,60 |

445,40 |

572,20 |

709,6 |

876,1 |

1042,0 |

1346,0 |

1687,0 |

2500,0 |

3513 |

4751 |

|

280 |

— |

— |

— |

— |

361,50 |

476,90 |

612,20 |

759,0 |

935,9 |

1113,0 |

1436,0 |

1798,0 |

2660,0 |

3730 |

5035 |

|

300 |

— |

— |

— |

— |

385,70 |

508,50 |

652,20 |

808,3 |

995,6 |

1184,0 |

1526,0 |

1910,0 |

2820,0 |

3948 |

5319 |

(Измененная редакция, Изм. № 5)

Расчет нагрузки на болт

Маркировка головки болта обычно содержит следующие данные:

— клеймо завода изготовителя (JX, THE, L, WT, и т.п.); — класс прочности; — стрелка «против часовой стрелки» (если левая резьба).

Первая цифра обозначает номинальное временное сопротивление (предел прочности на разрыв): 1/100 Мпа (1/100 Н/мм²; ~1/10 кг/мм²). Пример: (класс прочности 9.8) 9*10=900 Мпа (900 Н/мм²; 91,71 кг/мм²).

Вторая цифра обозначает процентное отношение предела текучести к временному сопротивлению (пределу прочности на разрыв): 1/10%. Пример: (класс прочности 9.8) 9*8=720 Мпа (720 Н/мм²; 73,37 кг/мм²).

Значение предела текучести — это максимально допустимая рабочая нагрузка болта, при превышении которой происходит невосстанавливаемая деформация. При расчётах нагрузки используют 1/2 или 1/3 от предела текучести, с двукратным или трёхкратным запасом прочности соответсвенно.

По действующей международной классификации к высокопрочным болтам относятся изделия, временное сопротивление которых больше или равно 800 Мпа (800 Н/мм²; 81,52 кг/мм²). Соответсвенно начиная с 8.8 для болтов и 8 для гаек.

Примеры текучести материала

Примером может послужить обычная кухонная вилка. Изогнув её в одном направлении, можно получить совершенно другой предмет, значит нарушилась ее текучесть, что привело к деформации. Материал при этом только деформировался, но не сломался, что свидетельствует о большой степени упругости стали. Вывод: максимальная прочность намного выше текучести.

Другое кухонное оборудование, например нож, сломается при попытках изменить его форму. Вывод: у ножа одинаковая сила текучести и прочности, такое изделие можно назвать хрупким, несмотря на то, что оно изготовлено из стали.

Аналогичным практическим примером может послужить вкручивание гайки: сам болт увеличивает длину только после определенного действия над ним. При неблагоприятном исходе эксперимента может состояться срыв резьбы на креплении.

Можно просмотреть тематический ролик, который покажет способ испытания болтов.

Процент удлинения — это среднестатистический показатель, который демонстрирует длину деформированной детали еще до начало поломки. Образно, можно называть такого рода болты гибкими, имея ввиду именно способность к удлинению.

Техническая терминология на этот счет довольно простая: относительное удлинение — это не что иное, как процент увеличения образца по сравнению с первоначальным размером.

Конструктивные особенности основных узлов

Подошва прибора – это важный конструктивный элемент, определяющий назначение инструмента и характер его использования. Модели бытового и бюджетного типа имеют подошвы, изготовленные из штампованного металла, более дорогие, профессиональные оснащаются платформами из алюминиевых сплавов.

Наличие упоров и направляющих упрощает использование инструмента

На подошве крепятся все дополнительные приспособления и направляющие механизмы, а также закрепляются вертикальные штанги. Рабочая поверхность платформы, её нижняя часть должна иметь специальную накладку, изготовленную из пластика или плотных пород дерева. Рабочий ход фрезы определяется конструкцией штангового механизма, и именно этот показатель определяет функциональность и производительность инструмента данного типа.

Головная часть устройства движется по направляющим штангам, а величина погружения регулируется при помощи рукояток. Она может фиксироваться при помощи специального рычага, размещённого на одной из рукояток или специальным винтом. Некоторые модели изготавливаются со съёмной головной частью, что позволяет их использовать в качестве стационарно закреплённого прямо-шлифовального станка или бормашины.

Универсальная фрезерная машина «Bosch» модель «GMF 1600 CE L-Boxx» со съёмной головной частью

От узла крепления оснастки зависит ассортимент фрез, доступных для использования с конкретной моделью фрезера, т.к. диаметр фрезы должен соответствовать диаметру цангового патрона. Если диаметр посадочного отверстия узла крепления больше, чем диаметр хвостовика фрезы, то можно воспользоваться специальными переходными втулками, которые можно приобрести отдельно от фрез, если их нет в комплекте поставки. Наличие упоров и направляющих позволяет выполнить обработку заготовок с высокой степенью точности и облегчает выполнение сложных и трудоёмких операций.