Точечная сварка из аккумулятора

Точечная сварка своими руками из аккумулятора — конструкция несложная и может быть сделана в гараже на протяжении нескольких часов, при наличии всех частей и инструментов, естественно. Для ее монтажа не требуется каких- то особых приспособлений или сложного оборудования.

Существует три разновидности сварки при помощи аккумулятора. Первый, самый простой, можно сказать примитивный, требует только наличия аккумулятора и двух медных проводов, оголенные концы которых и выступают электродами. Как правило, используется этот способ чаще всего, но только для сваривания цветных металлов. Именно его с полным основанием можно назвать точечным.

Два других способа — угольными электродами и при помощи инвертора требуют батареи из нескольких аккумуляторов и дополнительного оборудования. Они тоже используются в бытовых и походных условиях, но покупать несколько однотипных аккумуляторов, чтобы сделать из них сварочный аппарат, довольно накладно. Для точечной сварки может подойти любой аккумулятор, который достаточно снять с автомобиля.

2

Сварка от аккумулятора предназначена для соединения небольших деталей из тонкого листового металла, но даже при этом аккумулятор разряжается довольно интенсивно. Если вы сняли его с машины, то желательно иметь в гараже и зарядное устройство, чтобы вернуть батареи прежний заряд.

Приведенные примеры — самые простые самодельные конструкции аппаратов точечной сварки. Если у вас есть свои разработки — пишите нам на сайт. Нас и наших читателей очень интересуют реальные разработки самодеятельных конструкторов. Самые интересные схемы мы непременно опубликуем.

Аппаратура для точечной сварки с помощью споттера

Сварочный трансформатор под споттер, предназначенный для точечных работ, несколько отличается от классической конструкции. Если в дуговой сварке соединение происходит с помощью разогрева места соприкосновения деталей электрической дугой, то в точечной контактной сварке оно разогревается за счет выделения тепла при сопротивлении электрод-металл. Если режим был выбран неправильно, может произойти залипание электрода, случится короткое замыкание и аппарат придет в негодность.

Сварочный трансформатор под споттер, предназначенный для точечных работ, несколько отличается от классической конструкции. Если в дуговой сварке соединение происходит с помощью разогрева места соприкосновения деталей электрической дугой, то в точечной контактной сварке оно разогревается за счет выделения тепла при сопротивлении электрод-металл. Если режим был выбран неправильно, может произойти залипание электрода, случится короткое замыкание и аппарат придет в негодность.

Споттеры для точечной сварки должны быть ограничены временем сваривания детали, которое должно составлять до секунды. Кроме того, они должны быть сделаны своими руками из расчета на большой ток и малое напряжение.

Трансформатор при этом должен быть в состоянии подавать больше тока для хорошего прогрева сварочной зоны.

Споттер из сварочного аппарата можно сделать с минимальными затратами в плане материалов и времени, и все это в домашних условиях своими руками. Например, если для обычного сварочного аппарата требуется напряжение холостого хода от 70 В, то для точечной сварки достаточно максимум 6 В. Нужно будет сделать новую обмотку или передать своими руками старую. Шину же можно применять для намотки низковольтной обмотки.

Типы трансформаторов

Трансформаторы бывают нескольких типов:

- ш-образные;

- тороидальные;

- стержневые.

Тороидальные трансформаторы имеют минимум веса, но и большую трудоемкость. В зависимости от тока сварки определяется сечение провода. Для точечной контактной сварки нужен ток как минимум в 1000 А. Если плотность тока составит 8 А на квадратный мм, то площадь сечения провода должна быть как минимум 120 квадратных мм. Шина такого сечения сложна в плане применения, поэтому, если аппарат вы не планируете использовать долго, его можно сократить, но максимум до 80 квадратных мм.

Сечение можно получить, сложив несколько шин вместе с меньшим сечением. Чтобы работы было проще выполнять своими руками, сложенные провода обмотайте изоляцией. Количество витков зависит от способа наматывания пробной обмотки. Как правило, нужно до 10 витков.

Затем трансформатор включают в сеть и измеряют напряжение первой обмотки. Полученное значение поделите на количество витков, и вы будете знать, сколько витков провода потребуется для получения напряжения в 1 В. Поскольку нам нужно 6 В, то умножаем число на 6 и получаем нужное значение. А количество провода для выполнения своими руками обмотки можно высчитывать, зная такие показатели, как:

- количество витков;

- длину выводов;

- диаметр обмотки.

Если у вас не получается вместить обмотку, то уберите старую, лучше всего это делать, не разбирая сердечник. При работе старайтесь не навредить старой обмотке. Ее размещение зависит от типа сердечника. Если трансформатор броневой или тороидальный, то проблемы встречаются редко, а вот размещение на стержневом варианте вызывает трудности. Так, обмотка может быть намотана на один стержень, но так лучше не делать, чтобы не испортить трансформатор. Лучше ее поделить надвое и намотать по отдельности на каждый стержень.

Соединение обмоток для споттера

Обмотки соединяются последовательно, чтобы в итоге мы получили удвоенное напряжение каждой из них. То есть, обе должны выдавать по 3 В. Также их можно соединять и параллельно, и напряжение останется прежним, а допустимый ток увеличиться. Такой способ соединения более приемлем, поскольку так решается вопрос большого сечения шины. Своими руками при обмотке нужно выбирать тонкие шины, а полученная площадь сечения должна быть равна сумме отдельных обмоток.

Обмотки соединяются последовательно, чтобы в итоге мы получили удвоенное напряжение каждой из них. То есть, обе должны выдавать по 3 В. Также их можно соединять и параллельно, и напряжение останется прежним, а допустимый ток увеличиться. Такой способ соединения более приемлем, поскольку так решается вопрос большого сечения шины. Своими руками при обмотке нужно выбирать тонкие шины, а полученная площадь сечения должна быть равна сумме отдельных обмоток.

Чтобы определить нужные концы для обмоток, возьмите вольтметр и сначала измерьте напряжение на одной из них. Поток к концу подключите вторую и опять измерьте напряжение. Если оно увеличилось, то конец первой обмотки соединился с началом следующей. А начала обоих обмоток нужно отметить витком изоленты.

Нулевые отметки вольтметра указывают на соединение обмоток одноименными концами, при последовательном соединении одна пара разноименных концов соединяется, а выходное напряжение со свободных снимается. Параллельное соединение подразумевает сближение одинаковых концов двух обмоток, выводы в конце должны быть обжаты специальными наконечниками.

Как работать со сварочными клещами?

Наличие сварочных клещей устраняет основную проблему контактной сварки – необходимость подвода к рабочей зоне больших значений тока при одновременном обеспечении мобильности передвижения сварщика. Сварочная проволока в подобных ситуациях неприемлема, поэтому следует использовать только электроды. Особые требования предъявляются к корпусу: он должен обеспечивать безопасную передачу мощности, надёжность фиксации обеих зажимных узлов и удобство пользования. Поэтому сварочные клещи промышленного применения обычно снабжаются крепёжным узлом, при помощи которого они прикрепляются к более жёсткой из свариваемых деталей.

Подготовку к сварке с использованием сварочных клещей начинают с установки электродов в зажимных узлах. Чаще используется клеммный, более надёжный зажим. Важнейшей характеристикой оснастки является вылет – расстояние от оси поворота подвижного зажима до оси электрода. Величина вылета определяет максимальное расстояние от кромки свариваемого изделия. В большинстве конструкций оснастки вылет является величиной переменной, и варьируется в пределах 125…500 мм. Это повышает функциональность приспособления.

Вылет может регулироваться плавно и ступенчато. В более дешёвых конструкциях величина вылета изменяется переустановкой электрододержателей в требуемые пазы или отверстия на корпусе. В сварочных клещах с автоматическим приводом регулировка вылета иногда производится при помощи плунжера, выдвигаемого при помощи сжатого воздуха. Популярности у сварщиков такие устройства, однако, не получили: клещи становятся тяжелее, а для стабильности подачи воздуха требуется ресивер, что делает оснастку более громоздкой.

Определившись с величиной вылета, клещи устанавливают в необходимом месте и включают подачу тока. Реле обеспечит подачу тока к электродам при обеспечении требуемого усилия сжатия. Поставив очередную сварочную точку, педалью или рукояткой отключают питание, после чего перемещают инструмент в новое положение.

Устройство

Устроены они достаточно просто и состоят из следующих деталей и узлов:

- трансформаторный источник рабочего тока;

- захват, который дает возможность подведения электродов с двух сторон свариваемых деталей;

- контактные электроды;

- провода;

- система управления.

Трансформатор преобразует сетевое напряжение, понижая его. Его вторичная обмотка состоит из нескольких витков из толстой медной шины, выдерживающей ток в тысячи ампер. Напряжение с вторичной обмотки подается на массивные электроды, имеющие заостренные концы. Они прикладываются с двух сторон к соединяемым листовым заготовкам и плотно прижимаются к ним вручную или пневмоприводом.

По команде оператора система управления через реле замыкает цепь, и на электроды полается короткий импульс. Ток начинает течь через электроды и обе заготовки, быстро разогревая и оплавляя тонкий металл в зоне контакта. Под действием усилия зажима оплавленные зоны соединяются в единое целое и кристаллизуются.На заготовках образуется точечное соединение.

Сварочные зажимные клещи переносят к следующей точке сварки и процесс повторяется. Так формируется линия шва точечной сварки. Диаметр проплавленного пятна определяется размером электрода, силой тока и временем импульса.

Подвесная модель

Этот вид оборудования используется в крупных ремонтных центрах и на промышленных предприятиях c серийным производством, выполняющим большое количество однотипных операций.

Самые совершенные модели снабжаются уравновешенным подвесом с гироскопом, стабилизирующим положение устройства в пространстве. В корпусе размещен мощный трансформаторный источник тока и автоматизированный блок управления, контролирующий силу тока, прижимное усилие и продолжительность импульса.

Производительная пневмосистема обеспечивает быстрое подведение электродов к заготовке, прижим с заданной силой и быстрое отведение. Пневмосистема питается от общецеховой магистрали сжатого воздуха или от отдельного компрессора.

Удобная рукоять позволяет точно наводить устройство на место сварки и нажатием кнопки давать команду на импульс.

Покупать или сделать своими руками?

Несмотря на распространенность технологии, стоимость профессионального оборудования довольно высока. Поэтому среди домашних мастеров ходят схемы самостоятельного изготовления устройства для точечной сварки из простейшего трансформатора и механических клещей. Сделать своими руками можно как мощный аппарат для соединения 4-5 мм металла, так и ювелирный прибор, способный помочь радиомеханику. Ручная работа в гараже не требует дорогого оборудования.

Самодельный аппарат точечной сварки

Такой аппарат вполне способен варить неответственные стыки. Если же от прочности сварки зависит жизнь человека (например, кузовной ремонт), лучше приобрести заводское устройство машинной точечной сварки с пневматическим приводом клещей и настраиваемым контроллером или применить другие виды сварки.

Качество изготовления заводских аппаратов выше, они рассчитаны под конкретные задачи, прочность соединений выше, присутствует техника безопасности. Эти аппараты позволяют варить много, и настроены на работу на производствах.

Общая информация

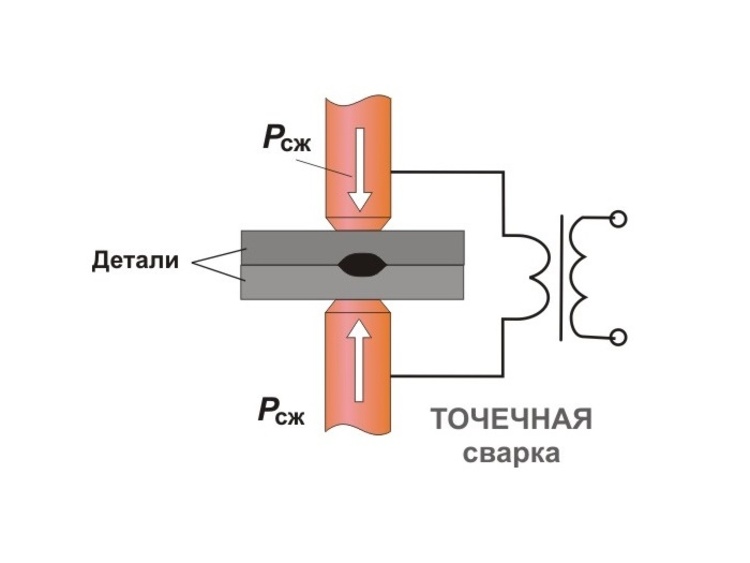

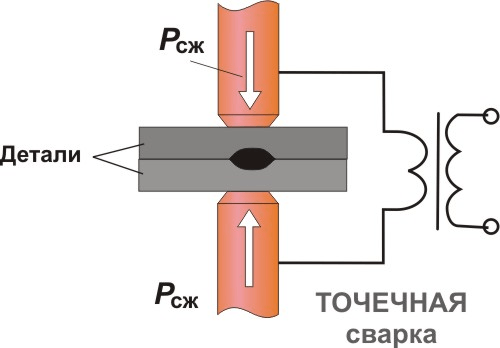

Что такое контактная сварка? А именно что лежит в основе данной технологии? Во время ее проведения производится соединение друг с другом металлических деталей. Этот процесс осуществляется за счет нагревания областей контакта деталей электрическим током с высокой величиной. Дополнительно для усиления сваривания применяется давление, которое осуществляет сжатие деталей с последующим расплавлением и охлаждением области сваривания.

Обычно контактную технологию применяют для однотипных изделий. Ее принцип основывается на преобразовании электрического напряжения в тепловую энергию в области соединения, именно она вместе с давлением образует прочное соединение. Применение электрического тока намного упрощает нагревание. Во время сварки должно создаваться необходимое давление, оно сможет обеспечить хороший контакт между поверхностями.

Обратите внимание! Давление, которое оказывается в процессе контактного сваривания, создают определенные механические части сварочного оборудования. Если технология будет осуществляться в соответствии со всеми правилами, то в итоге можно получить прочный, качественный и ровный шов

Самодельное устройство для сварки

Аппарат для контактной сварки относится к незаменимым устройствам. Подобные агрегаты должны находиться на «вооружении» у каждого мастера. В гараже, на даче, в мастерской и даже дома подобным агрегатам всегда найдется применение.

Аппарат контактной сварки стоит достаточно дорого, поэтому его изготовление выглядит весьма привлекательно. Во-первых, данным устройством в будущем можно гордиться и хвастаться. Во-вторых, самодельная ручная контактная сварка стоит значительно дешевле.

Важным также является тот факт, что собрать самостоятельно подобное устройство вполне реально из подручных материалов, что еще больше удешевит стоимость агрегата. Кроме того, сборка не отличается высокой сложностью и с ней справится практически любой человек

В этом деле важно строго следовать инструкции

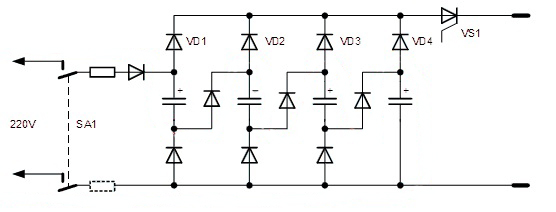

Принципиальная схема аппарата точечной сварки.

Стоит отметить следующее: задача изготовления значительно упрощается, если делать споттер из сварочного аппарата, вышедшего из стоя. В данном случае будут практически все необходимые детали. В результате сборка нового агрегата не вызовет никаких затруднений.

Еще одним распространенным способом является создание аппарата на основе СВЧ печи. В этом случае главное правильно соблюдать подсоединение трансформаторов, особенно если их несколько.

Достаточно разобраться с принципиальной схемой контактной сварки, а также понять принципы ее работы, чтобы суметь изготовить прибор не только по готовым чертежам, но и по собственным. В последнем случае появляется возможность создания оборудования, полностью удовлетворяющего все требования мастера.

При должном подходе получится сделать сварку лучше моделей, продаваемых в магазинах. Это связано с тем, что в собственном изделии будут учтены многие параметры, важные мастеру. Речь идет и о конструкции клещей, и о размерах корпуса, а также о мощности и массе аппарата.

В домашних условиях контактная сварка применяется для сварки авто, металлических листов, проводов, мелкой бытовой техники и многого другого.

Электроды

На конце рабочей части клещей расположены электроды, изолированные от металлических элементов конструкции и являющиеся сменными элементами устройства.

К каждому электроду подходит питающий кабель от сварочного трансформатора. Сжатие соединяемых деталей осуществляется электродами. Изготавливаются эти важнейшие элементы устройства из сплавов на основе меди.

Безусловно, этот выбор обусловлен высокими электротехническими качествами меди. Для увеличения прочности и жаростойкости изделий, а также уменьшения их выгорания в процессе эксплуатации, сплав обогащается легирующими добавками хрома, кадмия, бериллия и других элементов.

Инструкция по созданию контактной сварки из СВЧ-печи

Важнейший параметр контактной сварки из микроволновки – длительность влияния на подлежащие обработке заготовки.

Цепь управления точечной контактной сварки

Настройка длительности и регулирование параметров контактной сварки выполняется посредством:

- емкостных устройств электролитических с напряжением заряда от 50 В;

- коммутаторов П2К с отдельной фиксацией;

- резисторов R1 и R2;

- кнопки КН1 с двумя контактами: нормально-замкнутым и нормально-разомкнутым.

При подключении АВ1 производится зарядка емкостных элементов, подключающихся к питающему блоку и управляющей цепи через П2К. Срок их службы повышается благодаря лимитации тока зарядки посредством R1. Зарядка осуществляется через нормально-замкнутый контактный блок КН1. Этот узел при нажиме КН1 разъединяется, выполняется отключение цепи, емкости по нормально-замкнутой цепь подсоединяются к К1, который срабатывает от тока разрядки конденсаторов.

Блок разъединенных нормально-замкнутых элементов КН1 не позволяет К1 запитаться от блока напрямую. Чем выше общий емкостный объем, тем больше времени требуется для их разряжения, К1 продолжительнее соединяет контакты № 4 и 5 элемента МТТ4К, и, следовательно, длительность импульса сварки увеличивается. При полной разрядке емкостей происходит отключение реле и прекращение функционирования оборудования. Для подготовки прибора к последующим импульсам следует отжать КН1.

Разрядка конденсаторов производится переменным резистором R2, служащим для регулировки импульса.

Особенности модернизации трансформатора

В каждой микроволновой печи присутствует магнетрон. Имеющийся в СВЧ-печке трансформатор имеет меньше витков на первичной обвивке и больше – на вторичной, на которой величина напряжения может доходить до 2 кВ. Удвоитель, если он конструктивно предусмотрен, увеличивает напряжение в 2 раза

Такое свойство особенно важно для сооружения аппарата контактной сварки

При изъятии трансформаторного устройства нельзя допустить его повреждения. После снятия корпуса микроволновки элемент демонтируется с места закрепления. Для контактной точечной сварки требуются лишь магнитопровод и первичная обмотка трансформатора, подключающаяся к сети. Она обладает малым числом витков и утолщенным проводом.

Вторичная обвивка не потребуется, ее следует аккуратно удалить ударами молотка по зубилу, стараясь не причинить вреда первичной обвивке. Если в микроволновке имеются шунтирующие устройства, их также следует демонтировать. Магнитопровод может не приклеиваться, а устанавливаться на сварке, тогда лучше применить ножовку либо стамеску.

Затем необходимо изготовить новую вторичную обвивку. Для нее потребуется провод сечением от 1 см². Можно взять несколько проводков, но требуемая площадь должна быть сохранена.

При необходимости изготовления оборудования для контактной сварки большей мощности единственного трансформирующего элемента будет недостаточно. Тогда следует совместить два прибора, для чего понадобятся две микроволновки. Провод при этом нужно наматывать поочередно через обе катушки, число витков одинаковое во избежание получения противофазы.

Подготовка элементов управления

Основные органы, регулирующие работу устройства для сварки контактным методом, – рычаг управления и выключатель. С их помощью создается необходимое усилие на соединяемых заготовках и клещах. От нажатия зависит прочность создаваемого соединения, потому рекомендуется установить рычаг максимально возможной длины. Повышения прилагаемого усилия можно добиться применением винтов и рычагов, фиксирующихся на рукоятке.

Также нужно иметь в виду необходимость надежного закрепления контактной сварки, возможно, для таких целей придется приобрести струбцину.

Рубильник ставится в цепь первичной обвивки. Если поставить его во вторую, то не избежать создания повышенного сопротивления, провоцирующего приварку друг к другу электродных стержней, а не соединяемых элементов. Во вторичной обвивке течет ток значительно большей величины, выдержать который сможет не каждый автомат.

Производители

Выбирая изготовителя клещей для точечной сварки, нужно учитывать время его присутствия на рынке и общую репутацию. Фирмы с долгой историей дорожат своим добрым именем, используют для производства своей продукции самые передовые научные разработки и технические решения, применяют только качественные материалы.

Такой аппарат будет стоить существенно дороже, если сравнить его с продукцией малоизвестных фирм. Последние для удешевления продукции стремятся максимально упрощать конструкцию в ущерб долговечности и даже безопасности.

Процедурами контроля качества материалов, комплектующих и готовой продукции на этих предприятиях также часто пренебрегают. В результате недорогое изделие служит недолго и требует ремонта или замены. В этот момент выясняется, что сервисная сеть этого поставщика в стране не развита. Если планируется большой объем работ, лучше заплатить дороже и отдать предпочтение продукции проверенных временем поставщиков.

Среди российских производителей выделяется компанию Калибр, среди зарубежных- ESAB, Huter, Tecna.

Принцип работы сварки на переменном токе

Схема сварочного прибора контактной сварки для переменного тока представляет собой трансформатор со вторичной понижающей обмоткой к который подсоединены два электрода. Между электродами помещается детали, которые необходимо сварить и специальным устройством плотно прижимаются друг другу. После преобразования питающего напряжения 220 или 380 В на вторичной обмотке ток большой величины поддается к сварочным контактам.

Современные сварочные преобразователи, работающие на переменном напряжении, имеют тиристорное управление, которые автоматически могут управлять режимами первичной обмотки в зависимости от установленных характеристик, изменяя частоту пульсации напряжения на первичной обмотке и величину вырабатываемого тока. Какие схемные решения позволяют сварочному преобразователю автоматически поддерживать заданные режимы сварки зависимости от толщины и свойства металла.

Конденсаторная схема

Одна из наиболее применяемых и перспективных схем для сварочных аппаратов контактной сварки – конденсаторная, где для источника энергии служат заряженные батареи конденсаторов большой емкости. Остальные механизмы остаются классическими – это механизм прижима заготовок, электроды, выходной блок, обеспечивающей накопление и разряд большой мощности.

Принципиально работа основан в предварительном накопление электрического заряда на обкладках конденсатора и мгновенной его отдачи на замкнутые электроды по цепи через свариваемые детали.

Преимущества таких такой схемы – это отсутствие трансформатора с его большими потерями на коэффициент трансформации, маленькая масса и габариты.

Благодаря постоянной емкости батареи, и тиристорной системы управления, стала возможна настройка подачи дозированного импульса по силе и длительности тока, что позволяет еще больше повысить эффективность установки, а также понизить зависимость от колебаний напряжение в сети питания. Какие приборы успешно работают с тугоплавкими и цветными сплавами.

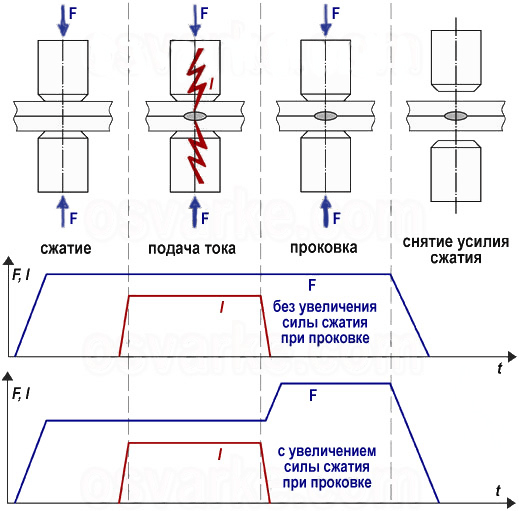

Фазы процесса

Весь процесс делится на четыре фазы:

- Cжатие. При этой процедуре производится сжатие заготовки на заранее установленную величину между электродами установки.

- Подача импульса тока большой величины с низким напряжением. При этом происходит расплав металла в зоне прохождения тока и диффузная соединение расплавленного метала.

- Поковка, проводится для того, чтобы снять внутреннее напряжение после резкого нагрева металла заготовок. Для этого электроды остаются в сжатом состоянии еще некоторое время;

- Снятие усилия сжатия для переноса электродов следующую точку сварки.

В некоторых промышленных образцах циклы повторяется через 0,2 сек.

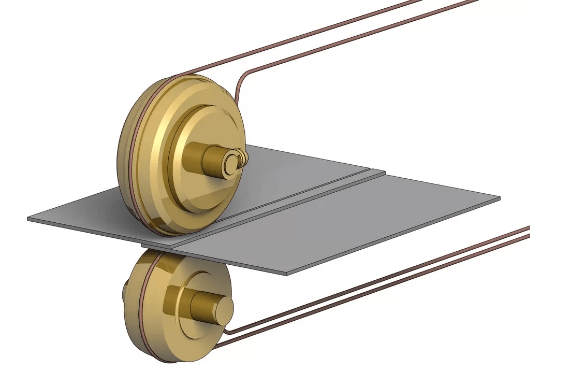

Если оборудовать промышленные точечные агрегаты вместо электродов роликами и подключить привод вращения, то можно получить непрерывный шов.

Таким способом можно соединять круглые детали из стали, алюминия, медных сплавов.

Инструкция по созданию контактной сварки из СВЧ-печи

Цепь управления точечной контактной сварки

Настройка длительности и регулирование параметров контактной сварки выполняется посредством:

- емкостных устройств электролитических с напряжением заряда от 50 В;

- коммутаторов П2К с отдельной фиксацией;

- резисторов R1 и R2;

- кнопки КН1 с двумя контактами: нормально-замкнутым и нормально-разомкнутым.

Этот узел при нажиме КН1 разъединяется, выполняется отключение цепи, емкости по нормально-замкнутой цепь подсоединяются к К1, который срабатывает от тока разрядки конденсаторов.

Блок разъединенных нормально-замкнутых элементов КН1 не позволяет К1 запитаться от блока напрямую. Чем выше общий емкостный объем, тем больше времени требуется для их разряжения, К1 продолжительнее соединяет контакты № 4 и 5 элемента МТТ4К, и, следовательно, длительность импульса сварки увеличивается. При полной разрядке емкостей происходит отключение реле и прекращение функционирования оборудования. Для подготовки прибора к последующим импульсам следует отжать КН1.

Разрядка конденсаторов производится переменным резистором R2, служащим для регулировки импульса.

Особенности модернизации трансформатора

При изъятии трансформаторного устройства нельзя допустить его повреждения. После снятия корпуса микроволновки элемент демонтируется с места закрепления. Для контактной точечной сварки требуются лишь магнитопровод и первичная обмотка трансформатора, подключающаяся к сети. Она обладает малым числом витков и утолщенным проводом.

Вторичная обвивка не потребуется, ее следует аккуратно удалить ударами молотка по зубилу, стараясь не причинить вреда первичной обвивке. Если в микроволновке имеются шунтирующие устройства, их также следует демонтировать. Магнитопровод может не приклеиваться, а устанавливаться на сварке, тогда лучше применить ножовку либо стамеску.

Затем необходимо изготовить новую вторичную обвивку. Для нее потребуется провод сечением от 1 см². Можно взять несколько проводков, но требуемая площадь должна быть сохранена.

При необходимости изготовления оборудования для контактной сварки большей мощности единственного трансформирующего элемента будет недостаточно. Тогда следует совместить два прибора, для чего понадобятся две микроволновки. Провод при этом нужно наматывать поочередно через обе катушки, число витков одинаковое во избежание получения противофазы.

Подготовка элементов управления

От нажатия зависит прочность создаваемого соединения, потому рекомендуется установить рычаг максимально возможной длины. Повышения прилагаемого усилия можно добиться применением винтов и рычагов, фиксирующихся на рукоятке.

Также нужно иметь в виду необходимость надежного закрепления контактной сварки, возможно, для таких целей придется приобрести струбцину.

Рубильник ставится в цепь первичной обвивки. Если поставить его во вторую, то не избежать создания повышенного сопротивления, провоцирующего приварку друг к другу электродных стержней, а не соединяемых элементов. Во вторичной обвивке течет ток значительно большей величины, выдержать который сможет не каждый автомат.

Общая информация

Если вы имеете представление о контактной сварке, то наверняка заметили, что применяемые в этой технологии электроды разительно отличаются от привычных штучных стержней. Для большинства сварщиков электрод — это металлический пруток, имеющий специальное покрытие. Но в контактной сварке используются электроды другого типа.

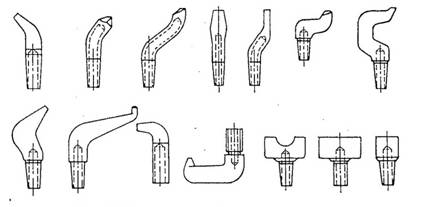

Они представляют собой металлические изделия цилиндрической формы с заостренным концом. Их диаметр намного больше, чем у стандартного штучного электрода с покрытием. При этом электроды для контактной сварки могут быть самых разнообразных форм.

Форма электродов

Наиболее применяемая форма — прямая. Такие электроды не имеют изгибов, просты в изготовлении и используются чаще всего. Подходят для сварки листового металла и не труднодоступной сварки. Могут быть изготовлены из различных металлов.

Но электроды прямой формы не всегда способны сформировать сварную точку, когда проводится сварка в труднодоступных местах или деталь сложная. В таких случаях используют электроды изогнутой формы. Ниже вы можете видеть лишь немногие из возможных форм. Современные производители предлагают десятки разновидностей для выполнения даже самых сложных задач.

Чтобы изготовить электрод прямой формы, можно использовать недорогое оборудование, работающее по заданному шаблону. А вот для изготовления электрода сложной формы предварительно изготавливают его модель в полную величину. Это необходимо, чтобы еще на стадии проектирования изделия исключить ошибки и недочеты. Сложная форма требует повышенного внимания и опытных специалистов.

Охлаждение

Во время контактной сварки электроды подвергаются существенным температурным нагрузкам. Поэтому они нуждаются в оперативном охлаждении. И воздуха здесь недостаточно. Чаще всего применяется внутреннее или наружное охлаждение с помощью воды. Вода подается либо по специальным трубкам, либо прямо сквозь отверстия в электроде.

Если применяется электрод большого размера (не важно, прямой или фигурный), то вдоль его корпуса можно припаять две медные трубки и через них пустить воду. Учтите, что электроды для контактной сварки всегда охлаждаются хуже, чем обычные штучные стержни с покрытием

Поэтому для их эффективного охлаждения периодически снижайте темп сварочных работ, чтобы электроды не перегревались. Это особенно касается электродов сложной формы.

4 Силовая часть – трансформатор

Предлагаемая контактная сварка может быть собрана, как показано по видео, на основе сварочного трансформатора, изготовленного с использованием магнитопровода от трансформатора на 2,5 А. Такие встречаются в ЛАТРах, лабораторных приборах и ряде других устройств. Старую обмотку необходимо удалить. На торцах магнитопровода надо установить кольца, изготовленные из тонкого электрокартона.

Их подгибают по внутренней и внешней кромке. Затем магнитопровод надо обмотать поверх колец 3-мя или большим количеством слоев лакоткани. Для выполнения обмоток используют провода:

- Для первичной 1,5 мм в диаметре, лучше в тканевой изоляции – это будет способствовать хорошему пропитыванию обмотки лаком;

- Для вторичной диаметром 20 мм многожильный в кремнийорганической изоляции с площадью сечения не меньше 300 мм2.

Количество витков указано на Рис.2. От первичной обмотки делаются промежуточные выводы. После намотки ее пропитывают лаком ЭП370, КС521 либо подобным. Поверх первичной катушки наматывают хлопчатобумажную ленту (1 слой), которую тоже пропитывают лаком. Затем укладывают вторичную обмотку и снова делают пропитку лаком.

Конструирование аппарата

Точечный сварочный аппарат включает в себя две главные части – источник сварочного импульса и контактный блок. Источник питания должен обеспечить подачу в автоматическом режиме импульса с силой тока порядка 150-250 А в течение 0,02-0,1 с при питании от обычной электросети напряжением 220 В. Желательным условием является возможность регулирования тока для сварки заготовок различной толщины и из разных металлов.

К контактному блоку предъявляются следующие требования: подведение сварочного сигнала с помощью точечного электрода, прижатие свариваемых заготовок, удержание заготовок до полного отвердения расплава после снятия импульса. В основном, используются такие конструктивные решения: зажатие заготовок между двумя точечными электродами; один электрод плоский, а другой точечный; споттер – роль нижнего электрода исполняет сама заготовка.