Характерные черты и свойства чугуна

Этот металлический сплав обладает такими свойствами:

- Физические свойства: удельный вес, действительная усадка, коэффициент линейного расширения. Например, содержание углерода в чугуне напрямую влияет на его удельный вес.

- Тепловые свойства. Теплопроводность обычно рассчитывают по правилу смещения. Для твердого состояния металла объемная теплоемкость составляет 1 кал/см3*оС. Если металл находится в жидком состоянии, то она примерно равна 1,5 кал/см3*оС.

- Механические свойства. Примечательно, что на эти свойства влияет как сама основа, так и форма и размеры графита. Серый чугун с перлитной основой является наиболее прочным, а с ферритной — самым пластичным. Пластинчатая форма графита характеризуется максимальным снижением прочности, в то время как у шаровидной формы это снижение минимально.

- Гидродинамические свойства. Наличие в составе марганца и серы влияет на вязкость материала. Также она имеет свойство увеличиваться, когда температура сплава переходит точку начала затвердевания.

- Технологические свойства. Этому металлу характерны отличные литейные качества, а также стойкость к износу и вибрации.

- Химические свойства. По мере убывания электродного потенциала структурные составляющие сплава располагаются в следующем порядке: цементит — фосфидная эвтектика — феррит.

На свойства сплава также оказывают влияние специальные примеси:

- Добавление серы значительно уменьшает текучесть и снижает тугоплавкость.

- Фосфор позволяет изготовить изделия разнообразной формы, но при этом уменьшает его прочность.

- Добавление кремния уменьшает температуру плавления материала, а также заметно улучшает литейные свойства. Содержание кремния в различном процентном соотношении дает возможность получить сплавы разного цвета: от ферритного до чисто белого.

- Присутствие в сплаве марганца значительно повышает твердость и прочность материала, но при этом ухудшаются его литейные и технологические качества.

- Кроме этих примесей в состав сплава могут также входить иные компоненты. В таком случае материалы называют легированными. Чаще всего к чугуну примешиваются титан, алюминий, хром, медь и никель.

Применение ковкого чугуна в сельском хозяйстве, автомобиле- и судостроении

Механические свойства ковкого чугуна по ГОСТ 1215-79. КЧ применяют в машиностроении, основными потребителями становятся области тракторостроения, сельхозмашиностроения. Ферритный чугун обладает высокой вязкостью, прочностью; его используют для производства узлов, не подвергающихся истиранию, например, фланцев, рычагов, вилок. Из перлитного чугуна изготавливают различные детали: поршни двигателей дизельных, коромысла, узлы сцепления, коленчатые валы, распределительные валы с кулачками, которые, взаимодействуя с толкателями, производят работу узла по определенному циклу, звенья цепей, собачки, гребни, головки ножей, тормозные барабаны и т. д.

Эти изделия работают под воздействием статических и динамических нагрузок, истирания. Достоинствами чугуна перлитного являются прочность, износостойкость, высокая усталостная прочность, стойкость к высоким температурам, устранение вибрации.

Применяется КЧ в автомобилестроении при изготовлении тонкостенных отечественных отливок, работающих под воздействием динамических знакопеременных нагрузок.

https://www.youtube.com/watch?v=oVccy-PsKTs

Из сплава изготавливают приводы, коробки передач, ступицы колес, шестеренки, картеры редукторов, дифференциала, рулевых систем, кронштейны двигателей и рессор, колодки тормозных систем, катки, накладки, пробки, балансиры, барашки, валы карданные, коллекторы и т.д. КЧ широко применяется в судостроении при производстве оборудования для судов. Из него изготавливают иллюминаторы, скобы мачтовые, уключины, брештуки, модели арматуры паровой и водяной.

В вагоностроении применяют при изготовлении запчастей воздушных тормозов, подшипников, кронштейнов, тягово-сцепных, ударно-тяговых устройств, скоб; эти детали работают под нагрузками ударов, изгибов, износа.

Характеристика видов углеродистого металла

Диаграмма железо-углерод показывает, из чего состоит чугун. Кроме железа, присутствует углерод в виде графита и цементита.

Состав сплава чугуна имеет разновидности:

- Белый. Присутствующий здесь углерод находится в химически связанном состоянии. Металл прочный, но хрупкий, поэтому плохо поддается механической обработке. В промышленности используется в виде отливок. Свойство материала позволяют вести его обработку абразивным кругом. Сложность вызывает процесс сварки, поскольку есть вероятность появления трещин из-за неоднородности структуры. Применение нашел в областях, связанных с сухим трением. Обладает повышенной жаростойкостью и износостойкостью.

- Половинчатый. Обладает повышенной хрупкостью, поэтому не нашел широкого применения.

- Серый. ГОСТ 1412–85 указывает, какой процент примесей содержит в своем составе этот металл: 3,5% углерода, 0,8% марганца, 0,3% фосфора, 0,12% серы и до 2,5% кремния. Присутствующий в пластинчатой форме углерод создает низкую ударную вязкость. Характеристика вида указывает, что на сжатие материал работает лучше, чем на растяжение. При достаточном нагреве обладает неплохой свариваемостью.

- Ковкий. Ферритовая основа такого вида обеспечивает ему высокую пластичность. В изломе имеет черный, бархатистый цвет. Получается из белого, который томится длительное время при температуре 800−950 градусов.

- Высокопрочный. Отличие от других видов заключается в присутствии графита шаровидной формы. Получается из серого после добавления в него магния.

Особенности и свойства металла

Литейные свойства материала и особенности технологии формы. Ковкий чугун, полученный из отливок белого малоуглеродистого сплава, обладает относительно низкими литейными характеристиками:

- слабой текучестью;

- большой усадкой в жидком виде, при затвердевании и в твёрдом состоянии;

- большой приверженностью к формированию горячих и холодных дефектов.

Все это создаёт существенные трудности во время изготовления чугунных деталей, требует высокого нагрева металла и усиленных мер борьбы с литейными пороками. Получение КЧ должно осуществляться с учётом усадки в литейной форме и изменений размеров во время термического воздействия (томления). Самой большой усадкой обладают тонкостенные заготовки из ферритного ковкого сплава, самой малой – толстостенные детали из перлитного сплава.

Производство этих материалов происходит обычно при температурах от 1350 до 1450 градусов. Для обеспечения таких условий требуются особые меры для повышения температуры сплава, определяющие грамотный подбор агрегата.

Трубы из ковкого чугуна

Чугун ковкий

В структуре ковкого чугуна графит имеет хлопьевидную форму. Такой графит называют углеродом отжига. По сравнению с серым чугуном ковкий чугун обладает более высокой прочностью, пластичностью и вязкостью. Свое название он получил потому, что имеет повышенную пластичность. Ковке в прямом понимании этого слова чугун не подвергается.

Процесс получения отливок из ковкого чугуна включает две стадии: изготовление фасонных отливок из белого чугуна и отжиг полученных отливок с целью графитизации цементита. При отжиге происходит разложение цементита белого чугуна с образованием графита хлопьевидной формы. В результате этого хрупкие и твердые отливки становятся пластичными и более мягкими. В зависимости от условий и режима отжига структура чугуна может иметь ферритную (Ф), перлитную (П) и ферритно-перлитную металлическую основу. Наибольшее распространение получил пластичный ферритный ковкий чугун. Отжиг ковкого чугуна-весьма продолжительный процесс, занимающий 70-80 ч. Однако его можно ускорить путем закалки отливок из белого чугуна перед графитизацией, а также модифицированием чугуна алюминием, бором, висмутом или титаном. Существуют и другие способы ускорения процесса отжига. Использование указанных способов позволяет сократить продолжительность отжига до 35-40 ч.

Таблица 2. Чугуны ковкие, их основные свойства и применение

| Марка | НВ | Свойства и применение |

| КЧ 35-10 КЧ37-12 | 160 | Чугуны ферритного класса используют для производства деталей,

эксплуатируемых при высоких динамических и статических нагрузках (картеров, редукторов, ступиц, крюков, скоб, задних мостов, кронштейнов) |

| КЧ 30-6

КЧ 33-8 |

160 | Для изготовления менее ответственных деталей

(хомутов, гаек, вентилей, деталей сельскохозяйственных машин, глушителей, фланцев, муфт, тормозных деталей, педалей, гаечных ключей, колодок, кронштейнов) |

| КЧ 45-7 | 203 | Ковкие чугуны перлитного класса марок обладают высокой прочностью,

умеренной пластичностью и хорошими антифрикционными свойствами. Из них получают вилки карданных валов, шестерни, червячные колеса, поршни, подшипники, звенья и ролики конвейерных цепей, втулки, муфты, тормозные колодки, коленчатые валы |

| КЧ 50-5 | 226 | |

| КЧ 55-4 | 236 | |

| КЧ 60-3 | 264 | |

| КЧ 65-3 | 264 | |

| КЧ 70-2 | 280 | |

| КЧ 80-1,5 | 314 |

По ГОСТ 1215-79 маркируется ковкий чугун по тому же принципу, что и высокопрочный. Например, марка чугуна КЧ 33-8 означает, что данный чугун имеет предел прочности σв = 32.4 Н/мм2 (33 кгс/мм2) и относительное удлинение δ =8 %.

Отливки из ковкого чугуна можно получить с сечением до 55 мм. При большем сечении в сердцевине отливок образуется пластинчатый графит и чугун становится не пригодным для отжига. В машиностроении чаще применяют высокопрочный чугун, который получают при менее сложных и более дешевых технологических процессах, чем процессы производства ковкого чугуна.

Основные свойства ковкого чугуна и его применение приведены в таблице 2.

Вещества для легирования, маркировка

По ГОСТу легированный чугун должен содержать определенное количество веществ для использования в определенной сфере. Кроме того, маркировка также является стандартной. К примеру, ЧН15Д7Х – это высокопрочный сплав, в котором содержится 15 % никеля, 7 % меди и примерно 1 % хрома. Как можно заметить, в маркировке легирующие элементы отмечаются одной буквой, после которой идет цифра, указывающая на количественное содержание добавки. Однако может быть и так, что цифра отсутствует, как после хрома. Это означает, что содержание вещества в составе – около 1 %.

Читать также: Кольцевые уплотнения круглого сечения

Что касается изготовления такого чугуна, то обходится оно достаточно недорого. При этом конечный продукт обладает достаточно высокими эксплуатационными свойствами. Благодаря этим двум факторам область применения описываемого материала постоянно увеличивается.

Особенности производства ковкого чугуна

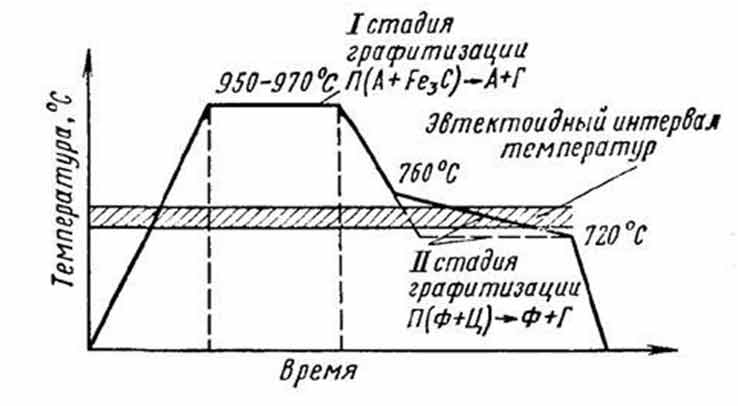

Углерод в этом виде чугуна присутствует в пределах от 2,4 до 2,8%. Также в него входят Si, Mn, S, P, количество которых зависит от необходимых свойств материала. Ковкий чугун производится из отливок белой разновидности изделий. В них углерод полностью связан железом и представлен карбидом железа (цементитом Fe3C). При отжиге заготовок при температуре 950-970оС, добиваются освобождения графита из карбида железа и аустенита (А). В результате он кристаллизуется, образуя вид хлопьев. Окончательное формирование графитовых хлопьев в чугуне происходит в температурном интервале 760–720оC, что продемонстрировано на диаграмме Fe–Fe3C.

На ней: А – это аустенит, представляющий твердые внедрения атомов углерода в структуру ячейки железа; Г– это графит; Ц – это цементит; П – перлит, представляющий соединение феррита и цементита в эвтектоидной области при распаде аустенита.

Процесс термического отжига проводится в два этапа:

- Сначала заготовки нагревают до 950–1000оС и выдерживают в нагретом виде до окончания распада ледебурита (цементит + аустенит) на графит и аустенит.

- Затем постепенно охлаждают заготовки до области температур 760–720оС, где аустенит дает дополнительный цементит (вторичный), входящий в состав перлита. При дальнейшем охлаждении происходит распад перлита на феррит и графит.

Особенности и свойства металла

Литейные свойства материала и особенности технологии формы. Ковкий чугун, полученный из отливок белого малоуглеродистого сплава, обладает относительно низкими литейными характеристиками:

- слабой текучестью;

- большой усадкой в жидком виде, при затвердевании и в твёрдом состоянии;

- большой приверженностью к формированию горячих и холодных дефектов.

Все это создаёт существенные трудности во время изготовления чугунных деталей, требует высокого нагрева металла и усиленных мер борьбы с литейными пороками. Получение КЧ должно осуществляться с учётом усадки в литейной форме и изменений размеров во время термического воздействия (томления). Самой большой усадкой обладают тонкостенные заготовки из ферритного ковкого сплава, самой малой – толстостенные детали из перлитного сплава.

Производство этих материалов происходит обычно при температурах от 1350 до 1450 градусов. Для обеспечения таких условий требуются особые меры для повышения температуры сплава, определяющие грамотный подбор агрегата.

Трубы из ковкого чугуна

Сфера использования

Применение заготовок из этого чугуна обосновано, с экономической точки зрения. Они значительно дешевле, чем отливки из стали.

Ковкие чугуны широко используются в тракторостроении и автомобилестроении и других сферах промышленности:

- Для машиностроительных предприятий, как правило, производятся отливки на ферритной основе и совсем немного на перлитной. Но литейно-механические свойства последнего значительно выше.

- Перлитный ковкий сплав нашел свое применение в сельской промышленности как современный конструкционный сплав и заменитель углеродистой стали. Области использования такого сплава определяют его высокие эксплуатационные, конструкционные и технологические свойства и зачастую лучшее сочетание этих особенностей.

Ключевой особенностью сплава является его применение в производстве как деталей с небольшим весом (например, поршневые кольца), так и крупных элементов с весом до 150 т независимо от толщины стенки детали. Элементы применяются не только в литом виде, но и после необходимых термической и механической обработок.

Яркими образцами использования такого вида материала, заменившего стальные изделия, считаются коленчатые валы для двигателей больших дизельных автомобилей и тракторов. Достоинством применения чугунных изделий является не только низкая цена по сравнению с фасонными стальными деталями, но и еще превосходство их по эксплуатационным свойствам (гашение вибрации, работа при высоких температурах).

Особенности производства ковкого чугуна

Форма графитовых включений и металлическая основа.

Чтобы получить ковкий чугун, необходимо следовать технологии, основанной на термическом отжиге заготовок при определенной температуре. В результате данного процесса происходит распад цементита и аустенита. Таким образом, получают углерод, кристаллизующийся в графите хлопьевидной формы.

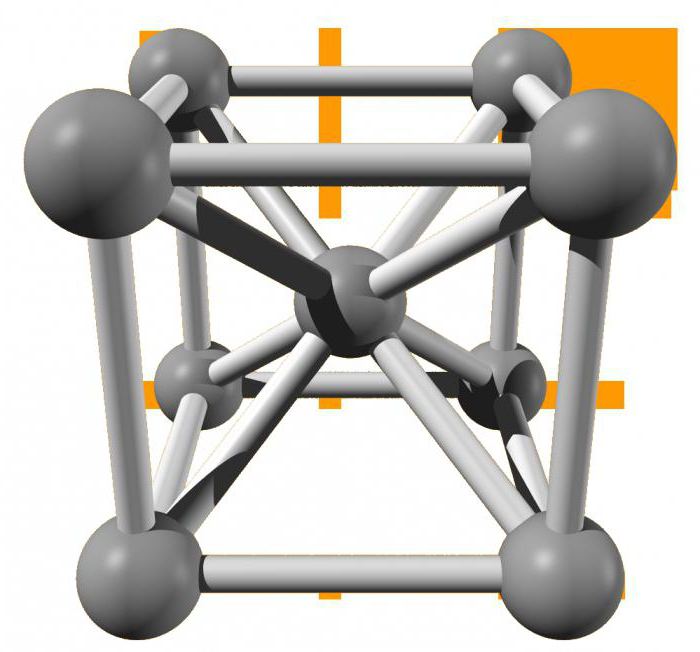

Аустенитом называют железо с гранецентрированным типом решетки. Данная модификация является высокотемпературной. В железоуглеродистых сталях он может формироваться при температурах более 727 градусов, а в чистом железе при 910 градусах.

Окончательный процесс формирования графита происходит при более низких температурах – в диапазоне 720-760 градусов. Именно углерод в такой модификации определяет такие характеристики, как пластичность и прочность ковкого чугуна.

Метод предусматривает термообработку ковких чугунов в два этапа. Вначале материал подвергают воздействию температуры до 1000 градусов. Выдержка отливок в указанных условиях приводит к распаду ледебурита на графит и аустенит.

После отжига при высокой температуре изделие охлаждают до 720-760 градусов. В результате формируется перлит, распадающийся в дальнейшем на феррит и графит.

Плавку материала для изготовления чугуна осуществляют в вагранках, пламенных и электропечах. Иногда этот процесс осуществляют в комбинированных печах. Исходные отливки могут содержать различное количество углерода.

При изготовлении ферритного сплава необходимо использовать заготовки с меньшей концентрацией углерода. Такие изделия обладают высокой температурой плавления, поэтому требуют повышенную температуру перегрева.

Обычно для плавки в данной ситуации используют две печи. В вагранке происходит расплавление, а в электродуговой печи перегрев. Описанная технология плавки называется дуплекс-процессом.

Для производства перлитного сплава используют заготовки с большим содержанием «С». Для плавки такого материала достаточно вагранки.

Для того, чтобы увеличить скорость охлаждения более толстых мест отливки используются металлические холодильники.

Влияние углерода и кремния на структуру чугуна и зависимость структуры от толщины чугуна.

Название данного материала обусловлено лишь его более высокими пластичными свойствами. На самом деле его нельзя подвергать ковке. Данный тип сплава используется так же, как и другие его виды.

Преимуществом ковкого чугуна, по сравнению с белым, является высокая антикоррозионная стойкость. По этому свойству материал занимает более высокие позиции, чем углеродистые стали. По механическим свойствам он уступает сталям, однако превосходит белый чугун.

Белый чугун

Таким чугуном называется тот, у которого практически весь углерод химически связан. В машиностроении этот сплав применяется не очень часто, потому что он твёрдый, но очень хрупкий. Также он не поддается механической обработке различными режущими инструментами, а потому используется для отливания деталей, которые не требуют какой-либо обработки. Хотя этот вид чугуна допускает шлифование абразивными кругами. Белый чугун может быть как обыкновенным, так и легированным. При этом сварка его вызывает затруднения, поскольку сопровождается образованием различных трещин во время охлаждения или нагрева, а также по причине неоднородности структуры, формирующейся в точке сварки.

Читать также: Каким сверлом сверлить под евровинт мебельный

Белые износостойкие чугуны получают за счет первичной кристаллизации жидкого сплава при скоротечном охлаждении. Чаще всего они используются для работы в условиях сухого трения (например, тормозные колодки) или для производства деталей, обладающих повышенной износостойкостью и жаростойкостью (валки прокатных станов).

Кстати, белый чугун получил свое название благодаря тому, что внешний вид его излома – светло-кристаллическая, лучистая поверхность. Структура этого чугуна представляет собой совокупность ледебурита, перлита и вторичного цементита. Если же данный чугун подвергают легированию, то перлит трансформируется в троостит, аустенит или мартенсит.

Сферы использования материала

Механические свойства и химический состав чугуна.

Применение ковкого чугуна нашлось в машиностроении, автомобилестроении, в производстве ж/д вагонов, изготовлении сельхоз оборудования.

Лучшими свойствами для отмеченных сфер применения является перлитный тип. Однако, несмотря на более высокие характеристики, чаше используется черносердечный сплав. Это обусловлено меньшими затратами на его производство.

Только для изготовления деталей, подвергающихся высоким нагрузкам, используют белосердечный материал. К таким изделиям относятся рессоры, детали двигателей и т.д.

Классификация чугунов

Существуют несколько видов классификации чугунов.

- По содержанию элементарного углерода делятся на:

- доэвтектический (2,14-4,3 %);

- эвтектический (4,3%);

- заэвтектический (4,3-6,67%).

- По видам углерода, и цвету излома:

- Белый (С > 3%, в форме карбида). Его применение ограничено производством изделий, не подвергающихся большим нагрузкам, из-за значительной хрупкости. Но при добавлении легирующих присадок, содержащих хром, никель, ванадий, алюминий повышаются его эксплуатационные параметры;

- Серый (С -2,5%, в форме перлита) обладает хорошей износостойкостью и понижает силу трения. Применяется при изготовлении деталей промышленного оборудования, подвергающихся циклическим нагрузкам. При добавлении специальных присадок, имеющих в составе Mo, Ni, Cr, B, Cb, Sb улучшается стойкость при использовании в агрессивных средах;

- Половинчатый (С – 3,5-4,2%, в форме графита и карбида и наличие следовых количеств цементита и ледебурита). Такой вид нашел свое применение при производстве изделий, подвергающихся постоянному трению.

- По физическим параметрам, согласно ГОСТ 1412-54 и 1215-59, различают марки чугуна:

- Ковкий (КЧ), представляет собой его белую разновидность после специального обжига. При этом доля углерода находится на уровне 3,5%, и он представлен в форме Fe2O3 или зернистого перлита, с графитовыми включениями. В качестве присадок для повышения устойчивости к трению обычно добавляют Mg, Te, B. Следует отметить, данная марка никогда не подвергается ковке, в прямом смысле этого слова;

- Высокопрочный (ВЧ), образуется путем вкрапления в металлическую решетку шарообразных включений углерода и введении в состав магния, кальция, селена, иттрия. Характеризуется улучшенными механическими, теплопроводными пластическими параметрами.

- По специфическим свойствам:

- Износостойкий;

- Антифрикционный;

- Коррозионностойкий;

- Жаростойкий;

- Немагнитный.

- По шкале твердости Бринелля:

- Мягкий (НВ менее 149);

- Умеренной твердости (НВ 149-197);

- Улучшенной твердости (НВ 197-269);

- Твердый (НВ более 269).

- По значению временного сопротивления при растяжении:

- Обыкновенной прочности (менее 20 кгс/мм2);

- Улучшенной прочности (20-38 кгс/мм2);

- Максимальной прочности (более 38 кгс/мм2).

- По магнитным характеристикам:

- Ферромагнитный — обладающий магнитными свойствами, из-за высокого содержания в металлической матрице феррита и цементита;

- Паромагнитный – обладающий малой магнитной проницаемостью, содержащий в своем составе присадки из хрома, меди и алюминия.

Маркировка

По Гостам, все существующие марки обозначаются 2 буквами и 2 числами, при этом числа отражают значения временного сопротивления (кгс/мм2) и относительного удлинения (%). К примеру, цифры в марке КЧ-30-6, показывают временное сопротивление — 30 кгс/мм2 и относительное удлинение — 6 %.

Путем введения в состав специальных добавок, модифицируют состав сплава. Тогда к названию марки прибавляется буква М.

Общепринятая маркировка металла

Согласно с рекомендациями ГОСТ 1215–79, маркировка ковкого чугуна включает в себя первые буквы его наименования – КЧ. Прописанное число, состоящее из двух цифр, отображает показатель временного сопротивления или предел стойкости к деформации и разрушению, измеряемый в 10 МПа – КЧ 70. Цифра, прописанная через дефис, отражает величину пластической деформации во время растяжения с единицей измерения «%» (относительное удлинения) – КЧ70-2.

Вдобавок к этому, марки ковких сплавов классифицируются в зависимости от их структур. К ферритному и ферритно-перлитному классу относятся КЧ с относительно низкими пределами стойкости к разрушениям и более высокими процентами относительного удлинения. Сплавы с перлитовой структурой представлены с высокими значениями временного сопротивления и со сравнительно низкими показателями относительного удлинения.

По данным ГОСТ 26358, можно определить такие свойства марок ковкого чугуна, как:

- временное сопротивление разрыву;

- твёрдость по Бринеллю (НВ);

- относительное удлинение.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

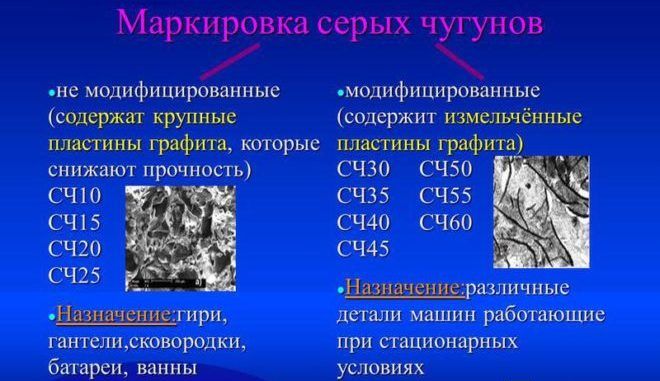

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Сферы использования

Благодаря характеристикам ковкий чугун получил широкое применение в различных сферах промышленности:

- Производство изделий и деталей, которые будут подвергаться серьёзным нагрузкам в процессе эксплуатации.

- Машиностроение.

- Сельскохозяйственная промышленность.

- Изготовления деталей для промышленного оборудования и станков.

Из ковкого чугуна делают механизмы, конструкции и детали, которые используются при эксплуатации железнодорожного транспорта. Яркий пример использования этого материала в машиностроении — изготовление коленчатых валов, которые устанавливаются в дизельных тракторах и автомобилях. Низкая цена и характеристики этого металла позволяют использовать его, как аналог разным видам сталей.

Ковкий чугун представляет сплав железа и углерода. Изготавливают его из БЧ в процессе отжига. В итоге получается уникальный материал со своими характеристиками. Используется в машиностроении, строительстве, изготовлении деталей для поездов и износоустойчивого оборудования, станков.

Белый и серый чугун

Серый и белый чугуны резко различаются но свойствам. Белые чугуны очень твердые и хрупкие, плохо обрабатываются режущим инструментом, идут на переплавку в сталь и называются передельными чугунами. Часть белого чугуна идет на получение ковкого чугуна.

Серые чугуны – это литейный чугун. Серый чугун поступает в производство в виде отливок. Серый чугун является дешевым конструкционным материалом. Он обладает хорошими литейными свойствами, хорошо обрабатывается резанием, сопротивляется износу, обладает способностью рассеивать колебания при вибрационных и переменных нагрузках. Свойство гасить вибрации называют демпфирующей способностью. Демпфирующая способность чугуна в 2-4 раза выше, чем стали. Высокая демпфирующая способность и износостойкость обусловили применение чугуна для изготовления станин различного оборудования, коленчатых и распределительных валов тракторных и автомобильных двигателей и др. В соответствии с ГОСТ 1412-80 выпускают следующие марки серых чугунов (в скобках указаны числовые значения твердости НВ): СЧ 10 (143-229), СЧ 15 (163-229), СЧ 20 (170-241), СЧ 25 (180—250), СЧ 30 (181-255), СЧ 35 (197-269), СЧ 40 (207-285), СЧ 45 (229-289).

Серый чугун получают при добавлении в расплавленный металл веществ, способствующих распаду цементита и выделению углерода в виде графита. Для серого чугуна графитизатором является кремний. При введении в сплав кремния около 5% цементит серого чугуна практически полностью распадается и образуется структура из пластичной ферритной основы и включений графита. С уменьшением содержания кремния цементит, входящий в состав перлита, частично распадается и образуется ферритно-перлитная структура с включениями графита. При дальнейшем уменьшении содержания кремния формируется структура серого чугуна на перлитной основе с включениями графита.

Механические свойства серых чугунов зависят от металлической основы, а также формы и размеров включений графита. Наиболее прочными являются серые чугуны на перлитной основе, а наиболее пластичными – серые чугуны на ферритной основе. Поскольку графит имеет очень малую прочность и не имеет связи с (.металлической основой чугуна, полости, занятые графитом, можно рассматривать как пустоты, надрезы или трещины в металлической основе чугуна, которые значительно снижают его прочность и пластичность. Наибольшее снижение прочностных свойств вызывают включения графита (рис. 25, а) в виде пластинок, наименьшее – включения точечной или шарообразной формы.

Рис. 25. Микроструктура чугуна с различной формой графита: а – пластинчатый графит в сером чугуне, б – шаровидный графит в высокопрочном чугуне, в – хлопьевидный графит в ковком чугуне

По физико-механическим характеристикам серые чугуны условно можно разделить па четыре группы: малой прочности, повышенной прочности, высокой прочности и со специальными свойствами. Серый чугун малой прочности имеет в основе микроструктуру феррита или феррита и перлита с пластинчатым графитом (рис. 25, а). Такой чугун обладает прочностью на растяжение 300 МПа и соответствует маркам до СЧ 30. В марке буквы сокращенно обозначают наименование чугуна, а следующая за ними двухзначная цифра – предел прочности на растяжение.

Серый чугун повышенной прочности имеет перлитную основу и более мелкое, завихренное строение графита. Он соответствует маркам от СЧ 35 до СЧ 40. Прочность этих чугунов обеспечивается легированием и модифицированием чугуна.

Легированный серый чугун имеет мелкозернистую структуру и лучшее строение графита за счет присадки небольших количеств никеля и хрома, молибдена, а иногда титана или меди.

Модифицированный серый чугун имеет однородное строение по сечению отливки и более мелкую завихренную форму графита. Химический состав шихты для изготовления модифицированного чугуна подбирают таким, чтобы обычный немодифицированный чугун затвердевал бы в отливке с отбелом (т. е. белым или половинчатым). Модификаторы – ферросилиций, силикоалюминий, силикокальций и др. – добавляют в количестве 0,1-0,3% от массы чугуна непосредственно в ковш во время его заполнения. В структуре отливок из модифицированного серого чугуна не содержится ледебуритного цементита. Вследствие малого количества вводимого в чугун модификатора его химический состав практически остается неизменным. Жидкий модифицированный чугун необходимо немедленно разливать в литейные формы, так как эффект модифицирования исчезает через 10-15 мин.

Ковкий чугун

Ковкий чугун — мягкий и вязкий чугун, получаемый из белого отливкой и дальнейшей термической обработкой. Используется графитизирующий отжиг — длительный отжиг, в результате которого происходит распад цементита с образованием графита.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако в форме хлопьев, которые получаются при отжиге (углерод отжига) и изолированы друг от друга, в результате чего металлическая основа менее разобщена и чугун обладает вязкостью и пластичностью.

По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит-цементит (вторичный)-перлит. Для получения структуры феррит-углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950-1000 °С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740-720 °С), или при медленном охлаждении в интервале критических температур (760-720 °С).

Свойства

Механические свойства чугуна напрямую зависят от того, сколько в его составе содержится углерода и в какой форме представлен этот компонент. Характеристики могут изменяться от добавления легирующих примесей. К ним относится кремний, марганец, сера, фосфор и хром. Изготавливают этот материал из белого чугуна, после проведения отжига при высоких температурах. Свойства ковкого материала:

- Высокий показатель прочности и пластичности.

- Хорошая вязкость.

- Материал обладает высокой износостойкостью.

Ковкий чугун является лучшей разновидностью основного сплава. Из него изготавливаются массивные конструкции, отдельные части которых соединяются с помощью сварочного оборудования.