Состав и виды

Углерод в составе белого чугуна образует цементитную структуру. В зависимости от его содержания, различают сплавы:

- доэвтектические (до 4,3% углерода) – они характеризуются смесью перлита, вторичного цементита и ледебурита;

- эвтектические – 4,3%;

- заэвтектические – от 4,35 до 6,67%.

Классификация по кристаллической структуре дает следующие виды:

- обыкновенный сплав – обладает мелкозернистой структурой, которая не изменяется при воздействии высоких температур;

- отбеленный сплав – имеет основу из высокопрочного серого чугуна с белым поверхностным слоем глубиной до 3 см из перлита и ледебурита;

- легированный – делится на 3 вида, которые различаются количеством добавок.

В качестве легирующих элементов используются карбидообразующие элементы:

- марганец, образуя карбиды, стабилизирует в белом чугуне структуры цементита и аустенита, а также нейтрализует влияние серы;

- хром – увеличение его содержания от 9 до 14% повышает сопротивление растяжению от 160-260 до 340-450 МПа;

- кремний – его концентрация не должна превышать 0,6-0,9%, чтобы предотвратить образование графита.

При введении в доэвтектическую структуру этих элементов повышаются прочность и устойчивость аустенита и ледебурита. Степень легированности и физико-механические свойства зависят также от размеров отливок и условий охлаждения.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита (формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций. Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Ковкий чугун

Ковкий чугун

– мягкий и вязкий чугун, получаемый из белого отливкой и дальнейшей термической обработкой. Используется графитизирующий отжиг – длительный отжиг, в результате которого происходит распад цементита с образованием графита.

Ковкий чугун, как и серый, состоит из сталистой основы и содержит углерод в виде графита, однако в форме хлопьев, которые получаются при отжиге (углерод отжига) и изолированы друг от друга, в результате чего металлическая основа менее разобщена и чугун обладает вязкостью и пластичностью.

По составу белый чугун, подвергающийся отжигу на ковкий чугун, является доэвтектическим и имеет структуру ледебурит-цементит (вторичный)-перлит. Для получения структуры феррит-углерод отжига в процессе отжига должен быть разложен цементит ледебурита, вторичный цементит и цементит эвтектоидный, то есть входящий в перлит. Разложение цементита ледебурита и цементита вторичного (частично) происходит на первой стадии графитизации, которую проводят при температуре выше критической (950-1000 °С); разложение эвтектоидного цементита происходит на второй стадии графитизации, которую проводят путём выдержки при температуре ниже критической (740-720 °С), или при медленном охлаждении в интервале критических температур (760-720 °С).

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа

Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее

Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Rimoyt.com

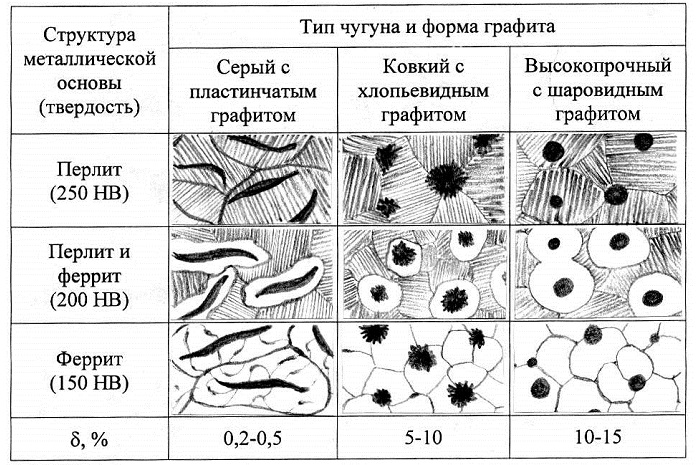

Чугун. Виды чугуна: белый, серый, ковкий, высокопрочныйЧугун – сплав железа (Fe>90%) с углеродом (C от 2,14% до 6,67%). Углерод может содержаться в чугуне в виде графита (С) или цементита (Fe3C). Также чугун содержит примеси кремния, марганца, фосфора и серы. Чугуны со специальными свойствами содержат также легирующие элементы – хром, никель, медь, молибден и др. Чугун – наиболее широко применяемый материал для изготовления литых деталей, используемых при относительно невысоких напряжениях и малых динамических нагрузках. Преимущества чугуна в сравнении со сталью – высокие литейные свойства и небольшая стоимость. Чугуны также лучше обрабатываются резанием, чем большинство сталей (кроме автоматных сталей), но плохо свариваются, обладают меньшей прочностью, жесткостью и пластичностью. В зависимости от состояния углерода в чугуне различают: белый чугун серый чугун(ГОСТ 1412 — «Чугун с пластинчатым графитом для отливок») ковкий чугун(ГОСТ 1215 — «Отливки из ковкого чугуна») высокопрочный чугун(ГОСТ 7293 — «Чугун с шаровидным графитом для отливок»)

Белый чугун

В белом чугуне весь углерод находится в связанном состоянии в виде цементита Fe3C. У белого чугуна высокая износостойкость и твердость, однако он хрупок и плохо обрабатывается резанием, поэтому в машиностроении они находят ограниченное применение и идут, в основном, в передел на сталь. По содержанию углерода серый чугун подразделяют на:Доэвтектический с содержанием углерода от 2,14% до 4,3% Эвтектический с содержанием углерода 4,3% Заэвтектический с содержанием углерода от 4,3% до 6,67%. В сером, ковком, высокопрочном чугунах весь углерод или большая его часть находится в виде графита различной формы (их еще называют графитными).

Серый чугун

В структуре серых чугунов графит пластинчатой формы. Серые чугуны содержат: 3,2-3,5% углерода, 1,9-2,5% кремния, 0,5-0,8% марганца, 0,1-0,3% фосфора и менее 0,12% серы. Отливки деталей из серых чугунов получают в кокилях – земляных или металлических формах. Серый чугун находит широкое применение в машиностроении. Ввиду невысоких механических свойств у отливок из серого чугуна и простоты получения их применяют для изготовления деталей менее ответственного назначения, деталей, работающих при отсутствии ударных нагрузок. В частности из них делают крышки, шкивы, станины станков и прессов. Пример обозначения серого чугуна: СЧ32-52. Буквы обозначают серый чугун (СЧ), первое число обозначает предел прочности при растяжении (32 кгс/мм2 или 320 МПа), второе число – предел прочности при изгибе.

Ковкий чугун

В структуре ковких чугунов графит хлопьевидной формы. Ковкие чугуны содержат: 2,4-3,0% углерода, 0,8-1,4% кремния, 0,3-1,0% марганца, менее 0,2% фосфора, не более 0,1% серы. Ковкий чугун получают из белого чугуна в результате нагрева и длительной выдержки. Эту процедуру называют графитизирующим отжигом или томлением. Пример обозначения ковкого чугуна: КЧ45-6. Буквы обозначают ковкий чугун (КЧ), первое число — предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в % (6%).

Высокопрочный чугун Высокопрочный чугун содержит графит шаровидной формы. Он имеет наиболее высокие прочностные свойства. Высокопрочный чугун содержит: 3,2-3,8% углерода, 1,9-2,6% кремния, 0,6-0,8% марганца, до 0,12% фосфора и не более 0,3% серы. Высокопрочный чугун получают путем модифицирования (т.е. введения добавки-модификатора – магния) жидкого расплава. Модификаторы способствуют образованию графитных включений шаровидной формы, благодаря чему механические свойства такого чугуна приближаются к свойствам угеродистых сталей, а литейные свойства выше (но ниже, чем у серых чугунов). Из высокопрочных чугунов изготавливают ответственные детали для машиностроения — поршни, цилиндры, коленчатые валы, тормозные колодки. Также из высокопрочного чугуна изготавливают трубы. Пример обозначения высокопрочного чугуна: ВЧ45-5. Буквы обозначают высокопрочный чугун (ВЧ), первое число обозначает предел прочности при растяжении (45 кгс/мм2 или 450 МПа), второе – относительное удлинение в %.

Разновидности материала

Существуют такие виды чугуна, как предельный и литейный. Первый используют при производстве стали по кислородно-конвертерному пути. Кремний и марганец в таком сплаве содержится в очень малом количестве. Литейный вид материала более широко используется в промышленности и производстве. Он, в свою очередь, подразделяется на следующие виды:

- Белый чугун — в нем углерод представляет собой карбид железа. При этом на его разломе видно белый отлив, откуда и пошло его название. В чистом виде он не используется. Применяется в процессе производства ковкого чугуна.

- Для серого чугуна характерен серебристый отлив на изломе. Он имеет широкую сферу применения и отлично обрабатывается при помощи резцов.

- Высокопрочный сплав используется для повышения прочностных характеристик изготавливаемого материала. Его получают из серого чугуна путем добавления к его массе примеси магния.

- Ковкий чугун также является одной из разновидностей серого чугуна. Его название говорит о том, что он обладает повышенной пластичностью, а получают его из белого чугуна при помощи отжига.

- Половинчатый — обладает специальными свойствами. Часть углерода в его составе находится в виде графита, остальная часть — в виде цементита.

Виды чугуна

В зависимости от состояния углерода в чугуне различают:

- Самым распространённым является серый чугун. Он имеет высокую прочность, малую усадку, низкую температуру кристаллизации, хорошо обрабатывается. Из него получаются качественные корпуса и детали для машиностроения (поршни, цилиндры, корпуса котлов и запорной арматуры). А также хорошо себя зарекомендовали чугунные детали, работающие с безударной нагрузкой: станины станочного парка, различные валы и шкивы. Содержание углерода — от 2,4 до 3,8%. Маркировка — СЧ.

- Высокопрочный чугун (ВЧ) получают с помощью специальной термообработки и добавлению присадок (легирование). Графит в нём имеет шаровидную форму и при плавке соединяется с элементами кристаллической решётки железа. Это даёт улучшение механических свойств, что позволяет изготовить надёжные коленчатые валы, крышки цилиндров, литые трубы и отопительные приборы. По своим характеристикам этот вид приближается к некоторым маркам стали.

- Ковкий чугун идёт на изготовление художественных изделий, металлического декора, но главным образом на производство коллекторов и производство деталей сельхозтехники и автомобилей, которым приходится работать в сложных условиях. Наряду с другими, он используется в электротехнической промышленности. Этот сплав представляет собой разновидность белого.

- Белый чугун. Назван так из-за характерного белого цвета в месте разломов. Содержит около трёх процентов углерода в виде карбида и цементита. Хрупок и ломок, поэтому применяется при изготовлении деталей, не подвергающихся особым нагрузкам.

- Переходной стадией между СЧ (серым) и БЧ (белым) является половинчатый чугун. В нём графит и карбид присутствуют в равных долях, при общем содержании углерода 3,5—4,15%. Материал применяется при производстве деталей, работающих в условиях трения.

Сферы применения чугуна

Благодаря ценным свойствам, дешевизне и хорошим литейным характеристикам чугун применяют для изготовления различных деталей и предметов. Из чугуна можно получить изделия интересной и особенной формы, так как этот материал обладает отличной твердостью и прочностью. Сделанные чугунные предметы смогут выдержать достаточно серьезные нагрузки. Именно по этой причине из чугуна делают корпуса машин и основания станков.

- Чугун всегда применялся для изготовления деталей и предметов тяжелой промышленности. Его использовали в металлургии и станкостроении. При этом этот материал брался в очень больших количествах. Он применялся в качестве основного для мелких изделий и для крупногабаритных предметов, масса которых достигала сотни тонн.

- В машиностроении нашел свое применение серый чугун с графитной составляющей. Именно это вид всегда берут для изготовления ответственных деталей. Чугунные машинные изделий хорошо противостоят колебаниям и вибрации.

- В автомобильной промышленности из чугуна изготавливают блоки цилиндров. Это ответственные детали, которые должны обладать высокой прочностью и стойкостью к износу. Этим качествам помогает соответствовать чугун. Чтобы сделать названные показатели оптимальными в чугун добавляют специальные добавки в виде графита. Графит в несколько раз повышает такое свойство сплава, как прочность. Добавки позволяют сделать чугун совершенным и использовать его при изготовлении коленчатый валов дизелей.

- Из чугуна делают тормозные колодки. Мы знаем, что эти детали работают при повышенном трении. Чугун помогает им выдержать эти жесткие условия. Кроме этого, из чугуна делают валки мукомольный и бумагоделательных машин.

- Чугунные изделия хорошо работают при низких температурах. Для этой целей используют ковкий вид чугуна. Из него делают узлы тракторов и сложных механизмов, которые будут в дальнейшем работать в жестких условиях.

- Чугун широко используется для изготовления предметов быта. Это материал очень популярен среди нашего населения. Чугунные горшки, сковородки, казаны можно встретить как на обычной кухни, так в арсенале посуды ресторана. Это действительно уникальная посуда.

- Про чугунную сковородку, которая обладает отличным качеством, знает любая хозяйка. Чугунная посуда хорошо сохраняет тепло. В ней удобно готовить блюда, для которых необходимо постоянно сохранять тепло. Чугунную посуду используют для приготовления плова, каш и рагу. Продукты в ней сохраняют массу полезных свойств. В такой пищи не образуются канцерогенные вещества. Кстати было доказано, что чугунная посуда способна обогащать продукты полезными элементами железа.

- Для нефтяной промышленности, сложной и опасной отрасли, трубы изготавливают только из чугуна. Изделия получаются с высокими эксплуатационными качествами.

- Чугун отличается своей долговечностью. Поэтому в наших домах до сегодняшнего времени можно увидеть мойки и ванны, которые были изготовлены более 50 лет назад и до сегодняшнего дня с успехом эксплуатируются.

- Чугун очень часто применяют для художественных предметов. Из него делают разные произведения искусства. Так, набережная Санкт-Петербурга, практически вся украшена чугунными изделиями. Из чугуна изготавливают интересные и необычные ограждения, ажурные ветвистые ворота и чугунные памятники. Все это стало возможным благодаря хорошим литейным качествам этого материала. Сделанные вещи практически не изнашиваются и смотрятся так же даже спустя много лет. Нередко можно встретить чугунные произведения искусства в стенах музея.

Про характеристики и области применения сталей и чугунов (легированных, антифрикционных, литейных и др.) расскажем ниже.

Данное видео расскажет о сферах применения чугуна:

Виды чугуна

В основном чугун классифицируют по форме углерода, который содержится в сплаве.

Белый чугун

Белый чугун имеет характерный окрас скола, так как углерод (С) входит в состав в виде цементита (Fe3C), который образуется когда расплав остывает. Цементит – это твердый тугоплавкий материал.

В доэвтектическом сплаве углерод содержится в перлите и ледебурите. В эвтектическом сплавеуглерод входит в состав ледебурита. В заэвтектическом он содержится в первичном цементите и ледебурите.

В первоначальном виде он нигде не используется, т.к. его тяжело обрабатывать инструментами при механической обработке. Конечно, возможно использовать насадки из карбидов (ВК), но трудоемкость процесса очень велика. Поэтому белый чугун используется в качестве сырья для получения ковкого чугуна.

Серый чугун

Серый чугун также берет свое названия от оттенка на сколе. Он имеет в составе фракции графита, которые могут иметь разную форму. При добавке кремния, он способствует осаждению углерода.

Физико-механические свойства, а также структура серого чугуна, зависят от условий остывания после кристаллизации.

Быстрое охлаждение приведет к преобладанию перлита в составе чугуна. Закалка (другими словами термообработка) может повысить прочность и твердость, но при этом чугун становится хрупким, что может быть не приемлемо.

Медленное остывание приводит к росту содержания феррита. Феррит – это сплав железа с оксидами, в основном с Fe2O3. При таких условиях улучшается пластичность.

Поэтому условия, при которых остывает сплав, выбирают, ориентируясь на желаемые параметры конечного продукта.

Серый чугун используется для литых изделий и конструкций (чугунного литья).

Он имеет невысокую температуру отвердения, хорошую жидкотекучесть, нет склоненности к образованию раковин. Серый чугун хорошо реагирует на сжатие, но плохо противостоит растяжению/изгибу. Это происходит из-за углеродных вкраплений, которые приводят к низкой трещиностойкости.

Маркировка серого чугуна состоит из символов СЧ (серый чугун) и цифры, которая обозначает предельную прочность в кг/мм2: например, СЧ35. В наиболее распространенных чугунах содержание углерода ниже 3,7%.

Ковкий чугун

Для производства ковкого чугуна, белый чугун нагревают до необходимой температуры, выдерживают определенное время, и потом медленно охлаждают (процесс называется «отжигом»). Это способствует процессу распада Fe3C и выделению графита с образованием феррита.

При этом включения углерода по не имеют схожести с аналогичными в сером чугуне. Поэтому стойкость к разрыву и ударная вязкость из-за этих различий характерна ковкому чугуну.

Маркировка ковкого чугуна состоит из букв «КЧ» и добавления цифр, которые указывают на допустимую прочность на растяжение в МПа х 10-1 и максимальное относительное удлинение. Например: КЧ 37-12.

Высокопрочный чугун

Высокопрочный чугун это вид серого чугуна, в котором графитовые образования имеют шаровидную форму. Из-за такой округлости включений кристаллическая решетка становится не склонна к образованию трещин.

Высокопрочные чугуны имеют ценные первичные свойства чугунов (стойкость к сжатию, жидкотекучесть и т. д.), при этом имеют характерные для сталей предел текучести при растяжении, трещиностойкость и пластичность.

Маркируется аналогично ковкому, но с буквами «ВЧ».

Передельный чугун

Передельный чугун используется как сырье для выплавки стали. При этом он может даже не покидать предприятие, где его произвели.

Специальный чугун

К таким видам чугуна относят антифрикционный чугун и легированный чугун.

Выпуск этих марок имеет не большой объем, примерно до 2% от всего впускаемого чугуна. Такие виды чугуна могут иметь в составе большое количество легирующих элементов. Сфера использования имеет ограниченные цели и специфические условия.

Антифрикционный чугун может использоваться для изготовления деталей, подвергающихся трению. Основным компонентом для легирования является хром, также могут использоваться никель, титан, медь и другие металлы. Он имеет высокую твердость (до HB 300) и низкий коэффициент трения (до 0,8 при отсутствии смазки).

Базовыми материалами для производства антифрикционного чугуна являются серый, ковкий и высокопрочный чугуны. Маркируется соответственно – АЧС, АЧК, АЧВ.

Закалка ТВЧ чугуна

Закалка серого и высокопрочного чугуна производится для того, чтобы повысить твердость и придать изделию прочность и износостойкость. При закалке чугуна существует отличительная особенность от закалки стали – более строгий учет структуры и механических характеристик, которыми материал обладает в исходном состоянии. Нагрев изделий из чугуна во время закалки должен производиться с такой скоростью, чтобы можно было гарантировано предотвратить образование наружных и внутренних трещин и деформации изделия. При проведении объемной закалки изделия в печи, его нагревают до температуры 850-930 градусов С и производят выдержку при этой температуре в течение 0,5 – 3 часов, чтобы как следует прогреть и насытить структуру аустенита углеродом. Охлаждение производится в масле или технической воде. Если изделие сложное по форме, то лучше всего произвести охлаждение в масле. Объемная закалка ферритному чугуну дает мартенситную структуру. В сравнении с объемной закалкой, изометрическая закалка ТВЧ позволяет существенно повысить механические свойства материала. Она позволяет повысить прочность чугуна, сохраняя высокий уровень пластичности, а также дает возможность избавления от внутренних напряжений металла, без его коробления. Изометрическая закалка чугуна производится в два этапа: первый этап — аустенизация (металл нагревают до 830-900 градусов С, выдерживают при этой температуре 0,2-1,5 часа); охлаждение – второй этап, который производится в ванне с расплавленной солью, достигшей температуры 250-450 градусов С.

Чугун серый

Серый чугун широко применяется в машиностроении. Такое название он получил по серому цвету излома, обусловленному наличием в структуре чугуна свободного углерода в виде графита. По виду металлической основы различают серые чугуны перлитные, перлитно-ферритные и ферритные.

Таблица 1. Чугуны серые литейные, их основные свойства и применение

| Марка | σв МПа | НВ | Свойства и применение |

| Сч10 | 275 | 139-274 | Малоответственные отливки с толщиной стенок до 15 мм (корпуса, крышки, кожухи и др.), детали, для которых прочностная характеристика не является обязательной,- опоки, арматуру, рамки, сковороды, декоративные детали, массивные строительные колонны, фундаментные плиты |

| СЧ15 | 314 | 160-224 | Малоответственные отливки с толщиной стенок 10 — 30 мм (трубы, корпуса клапанов, вентили при давлении — до 20 МПа и др.), корпусные малонагруженные детали, подмоторные плиты, рычаги, шкивы, маховики, емкости для масла и охлаждающей жидкости, корпуса фильтров, фланцы, крышки, звездочки цепных передач |

| СЧ18 | 354 | 167-224 | Ответственные отливки с толщиной стенок 10 — 20 мм (шкивы, зубчатые колеса, станины, суппорты и др.) |

| СЧ20 | 397 | 167-236 | Ответственные отливки с толщиной стенок до 30 мм (блоки цилиндров, поршни, тормозные барабаны, каретки и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются требования герметичности при давлении до 8 МПа (80 кгс/см2), корпусов, коробок передач, шпиндельных бабок, балансиров, планшайб, гильз, кареток, цилиндров, насосов, золотников, арматуры, компрессоров |

| СЧ25 | 450 | 176-245 | Ответственные отливки с толщиной стенок до 40 мм (кокильные формы, поршневые кольца и др.), для изготовления базовых корпусных деталей повышенной прочности и износостойкости, деталей, к которым предъявляются повышенные требования к герметичности |

| СЧ3О | 490 | 177-250 | Ответственные отливки с толщиной стенок до 60 мм (поршни, гильзы дизелей, рамы, штампы и др.), для изготовления кронштейнов, салазок столов и суппортов, деталей с поверхностной закалкой, цилиндров, корпусов насосов, дизелей и двигателей внутреннего сгорания, поршневых колец, коленчатых и распределительных валов |

| СЧ35 СЧ45 | 540 | 193-264 | Ответственные высоконагруженные отливки с толщиной стенок до 100 мм (малые коленчатые валы, детали паровых двигателей и др.) деталей, для изготовления к которым предъявляются требования герметичности при давлении свыше 8 МПа |

Графит обладает низкими механическими свойствами. Он нарушает целостность металлической основы. Располагаясь между зернами металлической основы, графит ослабляет связь между ними. Поэтому серый чугун плохо сопротивляется растяжению и имеет очень низкую пластичность и вязкость. Чем крупнее и прямолинейнее графитовые включения, тем хуже механические свойства чугуна. Твердость серого чугуна, а также его сопротивление сжатию близки к показателям стали, имеющей такую же структуру, как у металлической основы чугуна.

Графит оказывает и некоторое положительное влияние на свойства чугуна, в частности, он повышает его износостойкость, действуя аналогично смазке, повышает обрабатываемость резанием, так как делает стружку ломкой, способствует гашению вибраций изделий, уменьшает усадку при изготовлении отливок.

Механические свойства серого чугуна могут быть улучшены равномерным распределением мелкопластинчатого графита в отливке. Это достигается путем специальной обработки — модифицирования, когда в жидкий чугун перед его разливкой вводят добавки, которые образуют дополнительные центры графитизации, в результате чего получается мелкопластинчатый графит. Чугун с таким графитом называют модифицированным. От обычного серого чугуна он отличается более высоким сопротивлением разрыву, однако пластичность и вязкость его при модифицировании не улучшаются.

По ГОСТ 1412-85 буквы СЧ в обозначении марки чугуна означают — серый чугун. Двузначная цифра соответствует пределу прочности при растяжении σв МПа. Стандарт нормирует предел прочности серых чугунов σв = 274÷637 МПа, твердость — 143÷637 НВ и химический состав.

Основные свойства серого чугуна и его применение приведены в таблице 1.

Состав и структура металла

Чугун в качестве структурного материала представлен металлической полостью с графитными включениями. Основными его компонентами выступают перлит, ледебурит и пластичный графит. Интересно, что в различных видах сплавов эти элементы присутствуют в неодинаковых пропорциях либо могут совсем отсутствовать.

По своей структуре чугунный сплав разделяется на следующие разновидности:

- Перлитный.

- Ферритный.

- Ферритно-перлитный.

При этом графит может присутствовать в нем в одной из таких форм:

- Шаровидной: графит принимает эту форму при добавлении присадки магния. Обычно она свойственна высокопрочным чугунным изделиям.

- Пластичной: графит напоминает форму лепестков (именно в такой форме он присутствует в обычном чугуне). Такой материал характеризуется повышенной пластичностью.

- Хлопьевидной: такая форма получается в процессе отжига белого чугуна. Графит в хлопьевидной форме встречается в составе ковкого чугуна.

- Вермикулярной: графит в этой форме присутствует в сером чугуне. Она разрабатывалась специально для повышения его пластичных свойств.

Свойства ковких чугунов

Структурное различие также отражается на свойствах изделий. Например, ферритный вид отливок имеет твердость меньше, чем перлитный, но зато он отличается большей пластичностью.

Хлопьевидные графитные включения придают изделиям высокую прочность при достаточно хорошей пластичности. Они способны поддаваться пластической деформации при температуре внутри помещений. Отсюда пошло их название «ковкие». Оно условно и не означает, что изделия из такого чугуна можно получать путем ковки. Для их изготовления применяют способ отливки деталей.

Одним из существенных преимуществ ковких заготовок является постоянство их свойств по всему поперечному сечению, а также отсутствие внутренних напряжений.

Физические и механические характеристики таких отливок находятся между подобными свойствами серых чугунов и стали. Они обладают:

- хорошей текучестью в жидком виде;

- свойством поглощения вибраций при периодически повторяющихся нагрузках;

- хорошей износостойкостью;

- стойкостью к коррозии, поэтому на них не действует влага, химические реактивы, в том числе топочный газ.

- высокой плотностью, например, заготовка, имеющая толщину 7-8 мм, способна выдержать давление при гидравлических испытаниях в пределах 40 атмосфер.

Это дает возможность использовать отливки для производства различных изделий в газовой и водопроводной сфере.

При низких температурах под действием динамических нагрузок материал может стать хрупким.