Промышленное использование

Металлический цинк нашел широкое применение в промышленности. С его помощью, путем подземного выщелачивания добывают золото и серебро. Также цинк используется для защиты стали от коррозии (оцинковка и металлизация). В батарейках и аккумуляторах данное вещество выступает в качестве материала для отрицательных электродов.

Цинковые пластины широко используют в полиграфии, главным образом для печати иллюстраций. Из меди и цинка делают латунь. Сплавы этого вещества с магнием и алюминием нашли широкое применение в машиностроении. Цинк вводят в состав твердых припоев, для снижения температуры их плавления. Его окись является антисептическим и противовоспалительным средством, поэтому пользуется популярностью в медицине. Также с ее помощью производят краски – так называемые цинковые белила.

Селенид, фосфид, сульфид и теллурид цинка являются широко применяемыми полупроводниками. Кроме того, фосфид используется в составе отравы для грызунов, сульфид – в составе люминофоров, а селенид – в изготовлении оптических стекол.

Заказать отливки из алюминия

Оформить заявку на покупку отливок из алюминия, полученных методом высокоточного литья вы можете, написав на электронную почту. Менеджеры АО «Спецлит» предложат вам самый выгодный вариант по соотношению «цена-качество».

Отливка — продукция, полученная способом заливки жидкого сплава в литейные формы, в которых, после охлаждения и затвердения, происходит формирование. Она может быть полностью законченным изделием либо требовать дальнейшей механической обработки.

Подразделяется на следующие виды:

- полуфабрикаты – это чушки, которые в дальнейшем требуют прохождения процесса переработки;

- слитки, обработка которых проводится давлениям;

- фасонные отливки – обрабатываются с помощью резания;

- готовая продукция, которая не требует никакой механической обработки, только очищается либо окрашивается декоративной краской.

Для получения отливок используется множество разновидностей металла и сплавов, стекло, пластмасса, воск и другой исходный материал. Около 80% заготовок получаются методом литья в песчаные формы, но полученная таким образом отливка перед отправкой заказчику требует обязательной обработки.

Литейное производство позволяет получить заготовки высокой точности даже с самой сложной конфигурацией, при этом пропуски, требующие обработку – незначительные. Технология получения отливок выбирается с учетом их размеров и способа производства.

Разделяют три группы получения отливок:

1) в разовых формах;

2) по растворяемым моделям;

3) отливка в формах полупостоянного и комбинированного типа, сделанных из огнеупорных материалов:

Это основные виды литья, но на практике применяются и комбинированные варианты.

Основные методы литья цинка

В цветной металлургии применяют несколько технологий получения отливок, и это несколько затрудняет работу технолога в части определения того, каким образом будет изготовлена деталь. Перед тем как сделать окончательный выбор в пользу той или иной технологии необходимо понять следующее:

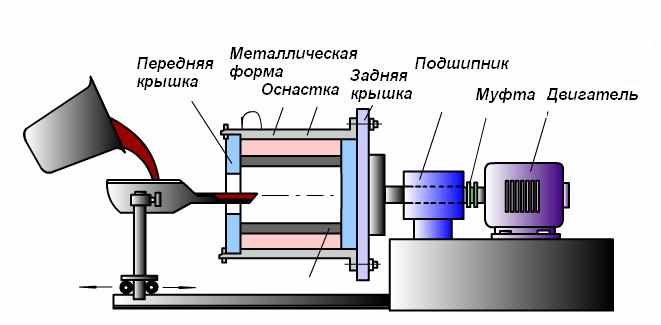

Метод центробежного литья

- Выбранный метод отливки должен гарантировать то, что полученные детали будут полностью отвечать требованиям нормативно-технической и рабочей документации. Все, параметры, заложенные в деталь будут соблюдены, а припуски на механическую обработку не должны превышать норм, определенных в соответствующих стандартах.

- Техпроцесс должен обладать соответствующей производительностью и экономичностью.

- Использование избранного процесса, должно основываться на эксплуатации существующего оборудования и оснастки.

Метод литья цинка в песчаные формы

Для получения отливок из цинковых сплавов используют следующие основные разновидности литья, при этом надо учитывать их особенности. Например, литье в песчаные или металлические формы – это самый распространенный и, наверное, экономичный вид получения необходимых заготовок. Но необходимо учитывать то, что после литья в песок потребуется проведение дополнительной обработки поверхности, так как ее качество оставляет желать лучшего.В условиях производства небольших партий деталей имеет смысл подумать о литье в кокиль. Но в этом случае препятствием может стать высокая стоимость оснастки.

Центробежное литье

Результатом постоянного совершенствования литейных технологий стало появление машин для выполнения центробежного литья. Принцип этого способа получения отливок прост – расплав подается в формы, вращающиеся вокруг своей оси, под воздействием центробежной силы его «размазывает» по форме и через заранее определенное время будет сформирована готовое изделие. Такая технология позволяет выплавлять изделия без пузырьков воздуха.

Существуют машины горизонтального и вертикального действия. Их применяют для получения отливок с большими размерами. Использование оборудования такого класса оправдано с точки зрения экономики при организации массового производства.

Эта технология позволяет получать пустотелые отливки, при этом нет необходимости в использовании дополнительных приспособлений, например, стержней. Отливка, полученная по такой технологии, имеет плотную и мелкозернистую структуру материала.Вместе с тем оборудование для выполнения работ по этой технологии стоит довольно дорого. Кроме того, в силу ряда причин, в частности, из-за малой податливости формы, возможно, появление дефектов в виде трещин.

Литье под давлением

Литье под давлением цинковых сплавов основано на следующем принципе – расплав подается в форму под воздействием давления от 7 до 700 МПа.

Его уровень зависит от состава сплава и характеристик будущей детали. На существующем оборудовании, возможно, изготовление деталей весом от нескольких грамм до десятков килограмм.Достоинства и недостатки технологии литьяИз множества литьевых технологий для работы с цинковым сплавами применяют следующие

Литье в кокиль

Гарантирует получение заготовок с высоким качеством поверхности, как правило, такие детали не нуждаются в операциях по механической обработке. Но, кокиль, обладает высокой ценой ввиду высокой трудоемкости его получения.

Высокая скорость охлаждения приводит к тому, что снижается текучесть расплава и это может привести к появлению разного рода дефектов. Практическое отсутствие газопроницаемости формы приводит к тому, что газы, образующиеся в процессе литья, остаются в заготовке.Литье цинковых сплавов под давлением позволяет получать сложные изделия с минимизированными размерами стенок. Качество получаемой продукции позволяет избежать дальнейшей мехобработки. Такое литье отличает уровень производительности.Вместе с тем для его обеспечения требуется дорогое оснащение. Кроме этого, существуют ограничения на габаритные размеры отливаемых деталей.

Основные методы литья цинка

В цветной металлургии применяют несколько технологий получения отливок, и это несколько затрудняет работу технолога в части определения того, каким образом будет изготовлена деталь. Перед тем как сделать окончательный выбор в пользу той или иной технологии необходимо понять следующее:

Метод центробежного литья

- Выбранный метод отливки должен гарантировать то, что полученные детали будут полностью отвечать требованиям нормативно-технической и рабочей документации. Все, параметры, заложенные в деталь будут соблюдены, а припуски на механическую обработку не должны превышать норм, определенных в соответствующих стандартах.

- Техпроцесс должен обладать соответствующей производительностью и экономичностью.

- Использование избранного процесса, должно основываться на эксплуатации существующего оборудования и оснастки.

Метод литья цинка в песчаные формы

Для получения отливок из цинковых сплавов используют следующие основные разновидности литья, при этом надо учитывать их особенности. Например, литье в песчаные или металлические формы – это самый распространенный и, наверное, экономичный вид получения необходимых заготовок. Но необходимо учитывать то, что после литья в песок потребуется проведение дополнительной обработки поверхности, так как ее качество оставляет желать лучшего.В условиях производства небольших партий деталей имеет смысл подумать о литье в кокиль. Но в этом случае препятствием может стать высокая стоимость оснастки.

Центробежное литье

Результатом постоянного совершенствования литейных технологий стало появление машин для выполнения центробежного литья. Принцип этого способа получения отливок прост – расплав подается в формы, вращающиеся вокруг своей оси, под воздействием центробежной силы его «размазывает» по форме и через заранее определенное время будет сформирована готовое изделие. Такая технология позволяет выплавлять изделия без пузырьков воздуха.

Существуют машины горизонтального и вертикального действия. Их применяют для получения отливок с большими размерами. Использование оборудования такого класса оправдано с точки зрения экономики при организации массового производства.

Эта технология позволяет получать пустотелые отливки, при этом нет необходимости в использовании дополнительных приспособлений, например, стержней. Отливка, полученная по такой технологии, имеет плотную и мелкозернистую структуру материала.Вместе с тем оборудование для выполнения работ по этой технологии стоит довольно дорого. Кроме того, в силу ряда причин, в частности, из-за малой податливости формы, возможно, появление дефектов в виде трещин.

Литье под давлением

Литье под давлением цинковых сплавов основано на следующем принципе – расплав подается в форму под воздействием давления от 7 до 700 МПа.

Его уровень зависит от состава сплава и характеристик будущей детали. На существующем оборудовании, возможно, изготовление деталей весом от нескольких грамм до десятков килограмм.Достоинства и недостатки технологии литьяИз множества литьевых технологий для работы с цинковым сплавами применяют следующие

Литье в кокиль

Гарантирует получение заготовок с высоким качеством поверхности, как правило, такие детали не нуждаются в операциях по механической обработке. Но, кокиль, обладает высокой ценой ввиду высокой трудоемкости его получения.

Высокая скорость охлаждения приводит к тому, что снижается текучесть расплава и это может привести к появлению разного рода дефектов. Практическое отсутствие газопроницаемости формы приводит к тому, что газы, образующиеся в процессе литья, остаются в заготовке.Литье цинковых сплавов под давлением позволяет получать сложные изделия с минимизированными размерами стенок. Качество получаемой продукции позволяет избежать дальнейшей мехобработки. Такое литье отличает уровень производительности.Вместе с тем для его обеспечения требуется дорогое оснащение. Кроме этого, существуют ограничения на габаритные размеры отливаемых деталей.

Отливка по выплавляемым моделям

Литьё по выплавляемым моделям позволяет производить точные компоненты, сводя к минимуму отходы материалов, уменьшая энергоёмкость производства и снижая затраты на последующую обработку готовых отливок, причём любой степени сложности.

Процесс литья по выплавляемым моделям происходит в несколько этапов:

- Создание исходного образца, в котором отражается конфигурация готовой детали, с поправкой на тепловую усадку заготовки;

- Изготовление восковых образцов и создание деревянной модели. Она собирается таким образом, чтобы обеспечить доставку расплава ко всем труднодоступным частям отливки;

- Создание оболочки пресс-формы, когда вся восковая модель окунается в керамическую суспензию, покрывается песчаной оболочкой и отправляется на сушку. Эти циклы повторяются до тех пор, пока не будет создана оболочка желаемой толщины, которая устанавливается по размерам и конфигурации готовой отливки. После высыхания керамической оболочки она становится достаточно прочной, чтобы удерживать расплавленный металл во время литья.

- Удаление воска, для чего вся сборка помещается в паровой автоклав, чтобы растопить практически весь воск (остатки, пропитанные керамическим составом, сжигаются в печи). Тогда же удаляются и литники;

- Расплавление и литьё. Форму предварительно нагревают до определенной температуры и заполняют расплавленным металлом, создавая металлическую отливку. С помощью процесса литья по выплавляемым моделям можно получить готовый продукт из любого сплава. В зависимости от его химического состава можно применить плавку на воздухе или в вакууме. Вакуумная плавка используется тогда, когда в сплаве присутствуют реактивные элементы.

- Заключительные операции. После того, как отливка окончательно остынет, оболочка кристаллизатора отделяется от отливки путем вытеснения. При этом отрезаются остатки каналов, литников, а, при необходимости, выполняется пескоструйная обработка, шлифовка и механическая доводка отливки до размерам, обусловленным чертежом изделия.

Технология включает стадию неразрушающего контроля, для чего используется флуоресцентный, магнитопорошковый, рентгенографический или другие методы проверки качества.

Преимущества метода:

- Широкий диапазон массы получаемых отливок – от мелких до 300…350 кг.

- Универсальность и сложность формы, включая и такие, которые нельзя получить металлорежущей обработкой на станках.

- Минимизация последующей механической доводки.

- Высокая точность и низкая шероховатость готовой поверхности.

Литьё по выплавляемым моделям — хорошая альтернатива сварке, поскольку многие компоненты можно объединить в одну отливку сложной формы.

Поскольку инструмент довольно сложен в изготовлении, то данная технология полностью окупает себя в условиях серийного и массового производства.

Немного истории

По нынешнему размаху промышленности современная цивилизация всего за один год перерабатывает металл в таком объеме, на добычу которого в прежние времена ушла бы как минимум пара столетий. И дело не только в усовершенствованных технологиях и возросшей скорости производственных процессов. Такой объем металлопромышленной продукции — насущная потребность современного человечества.

В докладе по физике о литье металлов нельзя не уделить немного внимания зарождению и развитию литейного дела. Способность железа застывать в заданной форме при определенных условиях была высоко оценена людьми еще в древности. По предположениям многих ученых и исследователей, знакомство человечества с металлом осуществилось посредством метеоритов.

Метеоритное железо обладало всеми характеристиками, необходимыми для успешного литья (плавкостью и т. д. ). Именно это вещество положило начало зарождению литейного дела. Древние люди довольно быстро изучили основы процесса «укрощения» металла, после чего наступила стадия развития литья как составляющей жизнедеятельности. К эпохе Средневековья литейное дело было уже крупной отраслью с большим оборотом денежных средств.

Литье под давлением

| Мостик. Материал — Сплав МЛ-5 | Ручка. Материал — АК — 8м | Корпус. Материал — АК-12 |

Литье под давлением: алюминиевое — марки АК-12, АК-8м, АК-5м2, АК-7ч, цинковое — марки ЦАМ 4-1, магниевое — марки МЛ-5. Развес отливок от 0,002 кг до 2,5 кг, максимальный габарит отливки 600х600 мм. Чистота поверхности-5 класс. Литейные машины с холодной камерой прессования чешского, итальянского и Тираспольского производства (1988-1989 года выпуска), усилие прессования от 15 до 40 тонн. Имеются две вертикальные машины чешского производства, усилие прессования 25 и 40 тонн. Возможный совокупный годовой выпуск литья при 3-х сменной работе-200т. Цена 1 кг литья от 180 руб. без материала по оснастке заказчика.

Существует опыт литья бытовых изделий:

— алюминиевое литье:

а) декоративные решетки и столбы;

б) корпуса домофонов, распаячные коробки, кронштейны камер видеонаблюдения;

в) детали к снегоходам.

-цинковое литье:

а) детали замков багажника к автомобилям ВАЗ 2104, 2106;

б) замки автобусные, корпуса светильников типа бра.

Стальная отливка

Основными типами процессов литья являются:

Отливка в песчаной форме

Литье в песчаные формы является наиболее традиционным методом литья и заключается в заливке жидкого металла в связующие, которые противостоят расплавленному металлу (такие как глиняная связка / твердый связанный зеленый песок / смола, термореактивная смола, песок и оболочка).

Прецизионная отливка

Этот термин относится к точному формованию, выполняемому путем введения жидкого металла в металлическую головку и керамическое покрытие. Материал пресс-формы может быть твердым воском, выплавляемым модельным составом, с расходуемой моделью и т.п.

Эти процессы используются для различных применений с точки зрения размеров деталей (литье в песчаные формы используется для крупных деталей, литье по выплавляемым моделям для мелких деталей весом до 100 кг и до 1,5 м максимальной длины), допустимые отклонения (литье по выплавляемым моделям создает более точные детали) и целевые показатели (литье по выплавляемым моделям, как правило, более экономично, чем литье в песчаные формы).

Непрерывное литье

Получение слитков и других изделий, во время перемещения расплава вдоль зон заливки и остывания называют непрерывным литьем. При этом сама литьевая форма может оставаться неподвижной или совершать определенные перемещения.

Такой вид разлива металла позволяет получать отливки неограниченной длины. Но на самом деле длина отливок напрямую зависит от размеров производственного помещения. Качество получаемого металла напрямую зависит от равномерности скорости перемещения и разлива расплавленного металла, времени кристаллизации и вида удаления отливки. Для ускорения процесса кристаллизации применяют водяное охлаждение. Еще одно преимущество непрерывной разливки металла – это небольшое количество отходов, получаемых во время работы. Кроме того, эта технология разливки металла позволяет снизить трудоемкость процесса и уменьшить количество необходимо оснастки и инструмента.

Заказ литья стали по выплавляемым моделям

1. Для размещения заказа на точное литье стали по выплавляемым моделям нам необходим чертеж или эскиз изделия с указанием необходимого количества.

2. Мы посчитываем стоимость литья на одно изделия, исходя из количества. Также подсчитывается цена пресс-формы, которая необходима для литья. Стоимость оснастки зависит от объема изделий. Пример приведен ниже.

3. После согласования цены и заключения договора начинаем работу:

1) изготавливается пресс-форма – 100% оплата;

2) выполняется литье стали, чугуна, бронзы, латуни или алюминия по выплавляемым моделям. Оплата отливок идет по схеме 50% — предоплата, 50% — по уведомлению о готовности.

4. При необходимости отливки могут быть подвержены термообработке и гальванопокрытию: отжиг, цинкование, фосфатирование, никелирование, хромирование, электрополирование.

5.. Отправляем отлитые детали заказчику. Доставку выполняем транспортной компанией в любой город России: Москва, Владивосток, Санкт-Петербург, Тула, Нижний Новгород, Пенза, Челябинск, Рязань, Ярославль, Мурманск, Липецк, Белгород, Курск, Ставрополь, Красноярск, Севастополь, Ставрополь, Владимир, Орел, Воронеж, Самара, Саратов, Ростов-на-Дону, Томск, Симферополь, Киров, Ижевск и другие.

Если литье стали нужно доставить поблизости, к примеру, Чебоксары, Ульяновск, Кстово, Казань, Саранск, Набережные челны, то можем выполнить доставку собственными силами. Но объем заказа на стальные отливки в этом случае должен быть значительным.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Литье в оболочковые формы

Литье в оболочковые формы появилось как попытка автоматизировать изготовление разрушаемых форм. На нагретую модель, выполненную из металла, насыпается смесь песка с частицами неполимеризованного термореактивного материала. Выдержав эту смесь на поверхности нагретой заготовки определенное время, получают слой смеси, в котором частицы пластмассы расплавились и полимеризовались, образовав твердую корку (оболочку) на поверхности модели. При переворачивании резервуара излишняя смесь ссыпается, а корка, с помощью специальных выталкивателей, снимается с модели. Далее, полученные таким образом оболочки , соединяют между собой склеиванием силикатным клеем, устанавливают в опоках и засыпают песком, для обеспечения прочности при заливке металла. Также получают керамические стержни для формирования внутренних полостей отливок.

Литье в оболочковые формы по сравнению с литьем в песчано-глинистые формы имеет существенное преимущество — простоту автоматизации получения форм. Но надо отметить, что литьем в оболочковые формы невозможно получать крупногабаритные отливки и изделия особо сложной формы. Литье в оболочковые формы отливают:

- радиаторы парового

- радиаторы водяного отопления

- детали автомобилей и ряда машин

Литье в оболочковые (корковые) формы

К передовым технологическим способам литья, позволяющим изготовлять наиболее точные отливки с минимальной механической обработкой, с уменьшением расхода металла на стружку относиться литье в оболочковой форме.

Для получения литья в оболочковые формы на нагретые металлические плиты с закрепленными на них металлическими моделями и литниковой системой наносится слой песчано-бакелитовой смеси. Нагретая до 150-200 o C модельная оснастка расплавляет бакелит. Который смачивает зерна формовочного материала, прилипающего к модели. Избыток смеси, не прилипший к модели, удаляется, а модельная плита с коркой смеси толщиной 7-10 мм помещается в печь, нагретую до 300-350 o C, где быстро (1-3 мин.) происходит затвердевание корки на модели. Жесткая корка, снятая с модели (полуформа), спаривается с соответствующей ей другой оболочковой полуформой и заливается металлом.

Материалом для оболочковых форм, заливаемых, чугуном или цветными металлами и сплавами, служит мелкозернистый кварцевый песок с 10% бакелитовой смолы. С целью улучшения поверхности стальных отливок иногда применяют хромистый железняк, хромомагнезит, магнезит и другие добавки, повышающие огнеупорность, но удорожающие стоимость песчано-смоляной смеси.

Замена обычной песчаной формы только оболочкой (коркой) сокращает расход формовочных смесей на 50-90 %, повышает точность размеров и чистоту поверхности отливки, увеличивает съем с квадратного метра производственной площади, снижает стоимость отливки.

Центробежное литье

Литье отливки центробежным методом применяется для получения деталей с формой тела вращения из чугуна, алюминия, стали и бронзы. Расплав заливается в металлическую форму, которая вращается со скоростью до 3000 об/мин.

За счет центробежной силы расплав равномерно распределяется внутри формы, после кристаллизации образуется отливка. Такой способ позволяет получать двухслойные заготовки, состоящие из различных сплавов. Отливка, полученная таким способом, обладает высокой плотностью и хорошими физико-механическими качествами.

Большим плюсом центробежного литья является возможность образования внутренних полостей без необходимости применения стержней, а также экономия сплава за счет отсутствия литниковой системы. Таким методом получается до 95% годных изделий.

В производственном процессе используется оборудование, оснащенное горизонтальными осями вращения. Широко применяется метод центробежного литья для получения отливок гильз, втулок и прочих деталей с формой тела вращения.

Цинковые литейные сплавы

Чистый или технический цинк хорошо обрабатывается прокатом, на штампах и другими методами обработки металла. Его можно обрабатывать как в холодном, так и в подогретом до 170 градусов, состоянии. Плотность цинка равна 7,13 кг на кубический дециметр. Кроме того, цинк обладает низкой температурой плавления – 420 градусов Цельсия. Металлургическая промышленность выпускает несколько сортов цинка, которые отличаются друг от друга набором примесей. Для маркировки цинковых сплавов применяют следующий набор букв и цифр. Буква Ц, обозначающую принадлежность материала к цинку. Затем указывают буквы А, М или другие, которые обозначают названия примесей А – алюминий, М – медь и пр. на третьем стоят цифры, указывающие на процентное содержание примеси.

Цинковые литейные сплавы

Для литья из цинка применяют сплавы ЦА4, ЦАМ4-1 их применяют для литья под давлением и многие другие. Состав и механические параметры антифрикционных сплавов определены в ГОСТ 21437-95.

К особенностям применения цинковых сплавов можно то, что вторичная плавка этого материала приводит к потере ими жидкотекучести.

Особенности разных видов литейных форм

Что касается литейных форм, то они делятся на 2 вида: многократные и песочные (разовые).

Многократные формы в свою очередь делятся на изложницы и кокили (2 металлических вида), а также графитовые и керамические огнеупорные.

Изложницы используются для литья кованых и катаных сталей. Создаются зачастую из чугуна. Заполняются сверху.

Кокили – это форма закрытого составного вида. Собирается из нескольких комплектующих и имеет лишь небольшое отверстие для заливки.

Графитовая форма. Процесс создания – это механическая обработка графита.

Керамическая форма создается из огнеупорной керамической глины. Вместе с графитовыми формами применяются для повторного литья при неудовлетворительной попытке с кокилями.

Разовые формы изготовляют из кремнистого песка. Пригодны для литья металлов любого размера, конфигурации или сплава.

В заключение

Литье металла – это процесс отливки расплавленных металлических материалов в полезные предметы. Это процесс, существовавший с первых лет существования человеческой цивилизации. Однако этот процесс превратился в более надежные методы.

Каждый сектор нашей экономики зависит от металлического литья для производства различных компонентов. Большинство предметов домашнего обихода возникли благодаря этому процессу.

Автомобильная и авиакосмическая промышленность извлекают выгоду из этого превосходного метода. Таким образом, при производстве различных деталей вполне реально выбрать лучший метод литья.

Если вам нужны услуги по литью металла в Китае, обращайтесь к нам прямо сейчас.

Рошиндустри специализируется на высоком качестве Быстрое прототипирование, быстрый мелкосерийное производство и крупносерийное производство. Услуги быстрого прототипа, которые мы предоставляем, – это профессиональный инжиниринг, Обработка CNC включая фрезерные и токарные станки с ЧПУ, Изготовление листового металла или прототипирование листового металла, Умрите литье, металлическое тиснение, Вакуумное литье, 3D печать, SLA, Изготовление прототипов методом экструзии пластика и алюминия, Быстрая оснастка, Быстрое литье под давлением, Обработка поверхности закончить услуги и другие услуги быстрого прототипирования Китая, пожалуйста свяжитесь с нами прямо сейчас.