Особенности конструкции кокилей и материалы

Конструкции кокилей, которые используются в металлургическом производстве делятся на два вида:

- разъемные;

- неразъемные (вытряхные, название говорит само за себя).

Второй вид конструкции форм используется если отливки имеют простую конфигурацию.

Разъемные формы, в свою очередь, по форме плоскости разъема бывают:

- горизонтальные;

- вертикальные;

- наклонные;

- со створчатой плоскостью разъема;

- со сложной плоскостью разъема.

Каждая часть формы называется полуформой. Они бывают:

- коробчатые;

- с ребрами жесткости (что позволяет избежать коробления стенок формы).

Разъемные формы подразумевают использование дополнительных технологических элементов:

- стержней (металлических или песчаных);

- вставок;

- оснований;

- поддонов;

- толкателей;

- центрирующих штырей;

- втулок.

Способы подачи в форму раскаленного металла: сверху; сбоку; снизу (сифонный метод).

Для обеспечения технологического процесса кокиль оснащается:

- вентиляционной системой (система вентканалов, выпоры, зазоры);

- газоотводными каналами (чаще всего направленными вверх);

- системой нагрева и охлаждения (водоохлаждение включают после образования корки на отливке).

Литье в кокиль: технология, преимущества, недостатки, изготовление

Процесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Процесс литья в кокиль

Перед началом литья в кокиль металлического расплава необходимо выполнить операции технологического процесса по подготовке его к работе. Эта работа выполняется в несколько этапов.

- Поверхности кокиля и место стыков полуформ необходимо очистить от загрязнений, коррозии, масел.

- Выполняют проверку подвижности перемещающихся деталей, точность их установки и надежность крепления на местах для этого предназначенных.

- На этом этапе поверхности формы смазывают огнестойкими материалами. В этом качестве применяют специальные краски и смазки.

Технологический процесс литья в кокиль

Веществ, которые применяют при облицовке кокиля, зависят от марки заливаемого состава. Толщина покрытия зависит от необходимой скорости охлаждения отлитой заготовки. То есть, чем больше слой наносимой облицовки, тем заготовка будет медленнее охлаждаться. Огнестойкий слой призван решить еще одну задачу в процессе этого литья – обеспечить сохранность формы от скачка температуры во время заливки металла, а также оплавления ее частей и их схватывания с расплавом. В состав огнеупорной облицовки могут входить следующие материалы – кварц, глина, жидкое стекло, графит.

Процесс отлива в кокиль

Перед началом заливки металла форму прогревают до температуры порядка 200 градусов. Эта температура определяется маркой заливаемого металла и габаритов отливки.

Облицованный кокиль

Это разновидность технологии, в которой совмещают свои достоинства оболочковое и кокильное литье, а недостатки обоих способов сглаживаются. Эта технология характеризуется не только трещиностойкостью, но и податливостью, что позволяет изготавливать отливки высокой точности, а если сравнивать с оболочковым литьем, дорогостоящий формовочный материал расходуется минимально.

Облицованная металлическая форма изготавливается путем заполнения пространства между металлической моделью отливки и внутренней поверхности кокиля. Чаще всего используются пескодувный и заливной способы. Для заполнения берут песчано-смоляную смесь, в которой связующим элементом является фенолформальдегидная смола (2-2.6%) и уротропин (примерно 10% от массы), а также самозатвердевающие (связующий компонент — жидкое стекло) и керамические составы (связующий — этилсиликат). Кокиль и модель отливки, имеющие температуру от 200 градусов, передают тепло смеси, которая затвердевает и образует слой облицовки толщиной 3-5 мм. Обычные или оболочковые стержни служат для выполнения полостей в отливках.

Основные операции технологического процесса

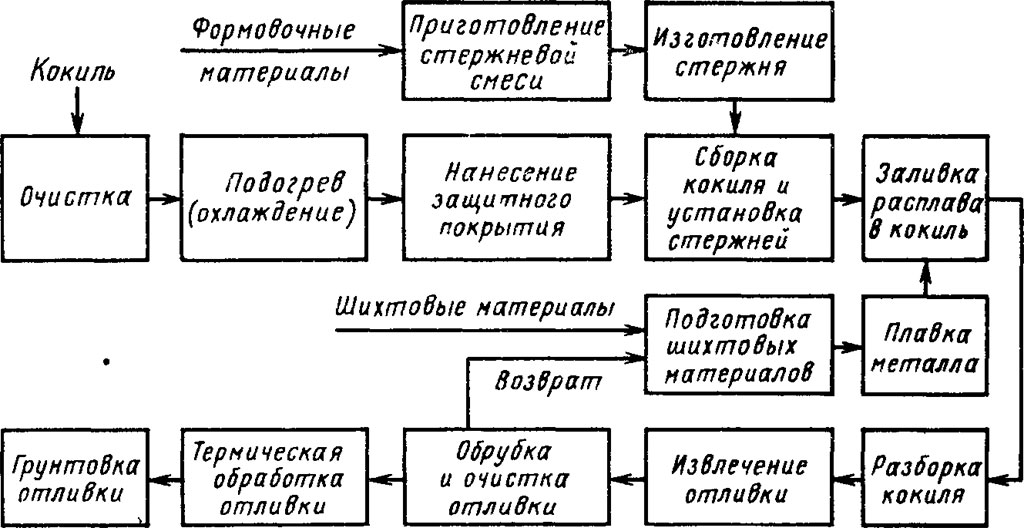

Общая схема технологических операций, выполняемые при литье в кокиль, приведена на рис. 4. Необходимость выполнения некоторых из них зависит от конкрет-ных условий — конструктивных особенностей отливки, литейных свойств материалов, особенностей технологического процесса производства и других факторов. Так, например, операции, связанные с изготовлением песчаных стержней и с термической обработкой отливок, могут вообще отсутствовать. Необходимость же осуществления других операций может возникнуть только через несколько циклов литья (в частности, нанесение защитного покрытия).

Рис. 4 — Последовательность выполнения технологических операций процесса

Перед заливкой расплава кокиль подготавливают к работе: поверхность рабочей полости и разъем тщательно очищают от следов загрязнений, ржавчины, копоти, масла; проверяют легкость перемещения подвижных частей, точность их центрирования и надежность крепления. Затем на поверхность рабочей полости и металлических стержней наносят слой огнеупорного покрытия облицовки и кокильной краски. Состав облицовок и красок зависит в основном от заливаемого сплава, а толщина их нанесения — от требуемой скорости охлаждения отливки: чем толще слой огнеупорного покрытия, тем медленнее охлаждается отливка. Вместе с тем слой огнеупорного покрытия предохраняет рабочую поверхность формы от резкого повышения ее температуры при заливке, расплавлении и схватывании с металлом отливки. Таким образом, облицовки и краски выполняют две функции: защищают поверхность от резкого нагрева и схватывания с отливкой и позволяют регулировать скорость охлаждения отливки, а значит, и процессы ее затвердевания, влияющие на свойства металла отливки. Перед нанесением огнеупорного покрытия кокиль нагревают газовыми горелками или электрическими нагревателями до температуры около 150°С-180°С. Краски наносят на формообразующие части обычно в виде водной суспензии с применением пульверизатора, на прибыльную и литниковую систему краска наноситься кистью. Капли водной суспензии, попадая на поверхность нагретого кокиля, испаряются, а огнеупорная составляющая ровным слоем покрывает поверхность.

После нанесения огнеупорного покрытия, кокиль нагревают до рабочей температуры, зависящий в основном от состава заливаемого сплава, толщины стенки отливки, ее размеров и требуемых свойств. Обычно температура нагрева перед заливкой для алюминиевых сплавов составляет 250-300°С. Затем устанавливают песчаные или керамические стержни, если таковые необходимы для получения отливки; полуформы кокиля соединяют и скрепляют специальными зажимами, а при установке на кокильной машине с помощью ее механизма запирания, после чего заливают расплав. Часто в процессе затвердевания и охлаждения отливки, после того как отливка приобретет достаточную прочность, металлические стержни «подрывают», т.е. частично извлекают из отливки до ее извлечения из кокиля. Это делают для того, чтобы уменьшить обжатие усаживающейся отливкой металлического стержня и обеспечить его извлечение из отливки. После охлаждения отливки до заданной температуры кокиль раскрывают, окончательно извлекают металлический стержень и удаляют отливку. Из отливки выбивают песчаный стержень, обрезают литники и прибыли, проводят предварительный контроль качество отливки. Перед следующей заливкой осматривают рабочую поверхность кокиля и плоскость разъема. Обычно огнеупорную краску наносят на рабочую поверхность 1 — 2 раза в смену, изредка восстанавливая ее в местах, где она отслаивается от рабочей поверхности кокиля. После этого при необходимости, что чаще бывает при литье тонкостенных отливок или сплавов с низкой жидкотекучестью, кокиль подогревают до рабочей температуры, так как за время извлечения отливки и окраски рабочей поверхности он охлаждается. Если же отливка достаточно массивная, то, наоборот, кокиль может нагреваться ее теплотой до температуры большей, чем требуемая рабочая, и перед следующей заливкой его охлаждают.

Процесс литья в кокиль — малооперационный. Манипуляторные операции достаточно просты и кратковременны, а наиболее длительной по продолжительности операцией является охлаждение отливки в форме до заданной температуры. Практически все операции могут быть выполнены механизмами машины или автоматической установки, что является существенным преимуществом способа, и, конечно, самое главное преимущество — исключается трудоемкий и материалоемкий процесс изготовления формы: кокиль используется многократно.

Особенности формирования и качество отливок

Металлическая форма по сравнению с песчаной обладает значительно большими теплопроводностью, теплоемкостью, прочностью, практически нулевыми газопроницаемостью и газотворностью. Этими свойствами материала кокиля обусловлены рассмотренные далее особенности его взаимодействия с металлом отливки.

1

. Высокая эффективность теплового взаимодействия отливки и формы: расплав и затвердевшая отливка охлаждаются в кокиле быстрее, чем в песчаной форме, т.е. при одинаковых гидростатическом напоре и температуре заливаемого расплава заполняемость кокиля обычно хуже, чем песчаной формы. Это осложняет получение в кокилях отливок из сплавов с пониженной жидкотекучестью и ограничивает минимальную толщину стенок и размеры отливок. Вместе с тем повышенная скорость охлаждения способствует получению плотных отливок с мелкозернистой структурой, что повышает прочность и пластичность металла отливок. Однако в отливках из чугуна, получаемых в кокилях, вследствие особенностей кристаллизации часто образуются карбиды, феррито-графитная эвтектика, отрицательно влияющие на свойства чугуна, так как снижают показатели ударной вязкости и износостойкости. Резко возрастающая твердость в отбеленном поверхностном слое затрудняет обработку резанием таких отливок и приводит к необходимости подвергать их термической обработке (отжигу) для устранения отбела.

2

. Кокиль практически неподатлив и более интенсивно препятствует усадке отливки, что затрудняет извлечение ее из формы и может вызвать появление внутренних напряжений, коробления отливки и трещин в ней. В то же время неподатливая форма не деформируется по причине увеличения объема некоторых расплавов при кристаллизации из-за предусадочного расширения, например, в результате выделения графита в чугуне. В этом случае уменьшается опасность формирования усадочной пористости при затвердевании отливки.

При литье в кокиль отсутствуют погрешности, вызываемые упругими и остаточными деформациями песчаной формы, снижающими точность ее рабочей полости и соответственно отливки. Размеры рабочей полости кокиля могут быть выполнены значительно точнее, чем размеры песчаной формы, и отливки в кокилях соответственно получаются более точными. Точность отливок в кокилях обычно соответствует классам 5 – 9 для отливок из цветных сплавов и классам 7 – 11 для отливок из черных металлов (ГОСТ 26645-85 (изм. № 1, 1989)). При этом наибольшая точность обеспечивается для размеров в одной части формы. Точность размеров в двух и более частях формы, а также размеров, оформляемых подвижными частями формы, ниже. Точность отливок, полученных в кокиле, по массе примерно на один класс выше по сравнению с песчаными формами, при этом обеспечивается возможность уменьшения припусков на обработку резанием.

3

. Физико-химическое взаимодействие металла отливки и кокиля минимально, что определяет высокое качество поверхности отливки. Отливки в кокиль не имеют пригара. Шероховатость поверхности отливок зависит от состава облицовок и красок, наносимых на поверхность рабочей полости формы, и соответствует Rz = 40 – 10 мкм, но может быть и меньше.

4

. Кокиль практически газонепроницаем и имеет минимальную газотворность, определяемую в основном составами огнеупорных покрытий, наносимых на поверхность рабочей полости. Однако газовые раковины в кокильных отливках – явление нередкое. Причины их появления различны, но в любом случае расположение отливки в форме, способ подвода расплава и вентиляционная система должны обеспечивать удаление воздуха и газов из кокиля при заливке.

Особенности конструкции кокилей и материалы

Конструкции кокилей, которые используются в металлургическом производстве делятся на два вида:

- разъемные;

- неразъемные (вытряхные, название говорит само за себя).

Второй вид конструкции форм используется если отливки имеют простую конфигурацию.

Разъемные формы, в свою очередь, по форме плоскости разъема бывают:

- горизонтальные;

- вертикальные;

- наклонные;

- со створчатой плоскостью разъема;

- со сложной плоскостью разъема.

Каждая часть формы называется полуформой. Они бывают:

- коробчатые;

- с ребрами жесткости (что позволяет избежать коробления стенок формы).

Разъемные формы подразумевают использование дополнительных технологических элементов:

- стержней (металлических или песчаных);

- вставок;

- оснований;

- поддонов;

- толкателей;

- центрирующих штырей;

- втулок.

Способы подачи в форму раскаленного металла: сверху; сбоку; снизу (сифонный метод).

Для обеспечения технологического процесса кокиль оснащается:

- вентиляционной системой (система вентканалов, выпоры, зазоры);

- газоотводными каналами (чаще всего направленными вверх);

- системой нагрева и охлаждения (водоохлаждение включают после образования корки на отливке).

Преимущества литья в кокиль

Литье в кокиль под давлением – эффективный способ производства отливок из различных металлов. Технология широко применяется при работе из различных сплавов со сложной геометрией деталей. К основным преимуществам технологии по сравнению с литьем в песчаные формы можно отнести:

- Стабильные показатели качества. Благодаря использованию металлических форм значительно повышается точность размеров отливки, плотность, механические и другие эксплуатационные свойства.

- Возможность применения разовых песчаных стержней. Благодаря этому расширяются возможности такого метода литья при производстве фасонных отливок, которые имеют внутренние полости.

- Увеличение объема производства. Кокильное литье алюминия позволяет не только повысить производительность, но и минимизировать количество трудоемких операций. Таким образом, производительность труда в линейном цехе с использованием данной технологии возрастает минимум в два раза. К тому же такой метод литья позволяет снизить размер площадей, требуемых для выполнения работ.

- Снижение вредности труда. Литье в формы позволяет избежать очистки отливок от пригара, выбивки форм и других работ, которые не только отличаются сложностью и трудоемкостью, но и относятся к вредным. Такой метод литья оказывает меньшее воздействие на окружающую среду.

- Механизация и автоматизация процесса. Благодаря многократному использованию кокиля процесс производства отливок можно автоматизировать. Самый трудоемкий и затратный этап производственного процесса заключается в изготовлении формы. А при таком способе литья формы используются многократно. Остается только выполнять сборочные операции и смазку форм, а этот процесс легко механизируется. Автоматизация линейного производства с помощью кокилей изменяет труд литейщика, который управляет линией.

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

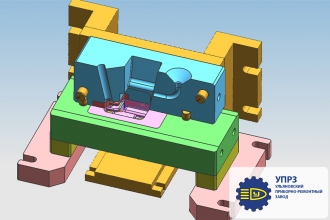

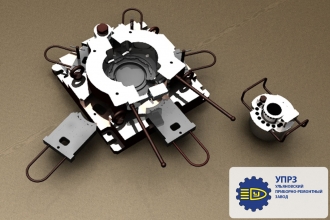

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Кокиля делятся на простые и сложные, имеющие в своей конструкции гидроцилиндры, систему толкания, стержневые ящики, металлические вкладыши. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Литье в кокиль представляет собой литье металла методом свободной заливки расплавленного металла в кокиля, металлические формы (от фр. Coquille – раковина, скорлупа), с последующим естественным или искусственным охлаждением.

Основные составляющие кокиля – плиты, вставки, полуформы, стержни и пр. –изготавливаются, как правило, из стали или чугуна. Конфигурации кокилей бывают простыми, но на практике в производстве чаще встречаются очень сложные конфигурации кокилей.

Наше предприятие обладает всем необходимым потенциалом для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Мы имеем соответствующие производственные возможности для изготовления кокилей не только из простых и из жаропрочных сталей, но и из чугуна. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

Сам технический процесс литья в кокиль не является многооперационным. Все операции сравнительно простые и занимают небольшое количество времени, ограничивает продолжительность операций только время охлаждения до требуемой температуры отливки в форме. Большая часть всех операций производственного цикла выполняется механически, автоматизированно, что, несомненно, является важным преимуществом данного способа

Кроме того, немаловажно, что с многократно используемым кокилем исключается необходимость в разовых формах, процесс изготовления которых достаточно затратный и трудоемкий

Что такое литье в кокиль

Кокиль (фр. coquille — раковина) — это толстостенная металлическая форма. Ее применяют, когда необходимо изготовить много одинаковых отливок Кокильным литьем называют процесс производства фасонных отливок в многоразовых металлических формах. Литье в многоразовые формы-кокили существует довольно давно и можно привести пример их использования белорусскими ювелирами Берестья (рис 1).

Рис. 1. Тигель и кокиль для отливки украшений (из раскопок древнего Берестья)

Формы могут быть изготовлены из чугуна, стали, сплавов алюминия и других сплавов. Они широко применяются для производства отливок (сотен и тысяч штук) массой от 0,5 кг до 15 т из чугуна, стали и цветных металлов. При этом способе производства внутренние полости получают с помощью обычных песчаных и металлических стержней.

Среди важнейших особенностей кокильного литья необходимо отметить следующие:

- получение плотных герметичных отливок без усадочных раковин;

- минимальная толщина стенок отливок из алюминиевых и магниевых сплавов 3. . . 4 мм, чугуна — 6 мм, стали — 8. . .10 мм;

- высокая производительность процесса;

- удовлетворительная геометрическая точность отливок;

- потребность в относительно небольших производственных площадях;

- минимальная потребность в обслуживающем персонале;

- минимальная потребность во вспомогательных технологических материалах.

Недостатки:

- вследствие быстрого охлаждения заливаемого металла стенками кокиля ухудшается его жидкотекучесть;

- быстрое охлаждение чугунных отливок в кокилях вызывает отбел поверхности и повышает ее твердость;

- высокая теплопроводность металлических форм затрудняет получение сложных тонкостенных отливок больших габаритов;

- высокая стоимость металлических форм

Стойкость чугунных кокилей составляет 1000. . . 5000 шт. при производстве мелких и средних чугунных отливок и 50. . .500 шт. — при производстве крупных отливок Стойкость стальных кокилей при производстве алюминиевого литья достигает 50 000 отливок

Изготовление литейной формы

Самые передовые технологии литья стали используют формы с газифицируемыми моделями. Особенность этой методики в том, что модель отливаемой детали изготавливается из мелкофракционного газонаполненного полистирола. Она обрабатывается антипригарным композитом, помещается в опоки и тщательно засыпается калиброванным песком.

При этом фракции песка изменяются, по отработанной методике. Сначала используются самые мелкие песчинки, они наиболее плотно обволакивают модель, затем калибр песка повышается.

Все операции выполняются на вибростоле, чтобы обеспечить 100% заполнение пустот.

В цехе отливки, опоки укрывают полиэтиленовой плёнкой и подключают вакуумный отсос. В разреженной атмосфере, песчинки слипаются, и отливочная форма приобретает технологическую плотность.

Полистирол полностью сгорает с разложением до мономера, при температуре 320˚C. Расплавленная сталь имеет температуру ≈ 1500˚C. Таким образом, жидкий металл замещает полистирол, формируя изделие, максимально совпадающее с формой модели.

Плавление металл и его очистка

Для организации малотоннажного литья стали, идеальными качествами обладает индукционная плавильная печь. В ней разогрев и плавление металла осуществляется токами Фуко. У индукционной печи следующие преимущества:

- В электромагнитном поле, разогревается сам металл, а не корпус печи;

- Нагрев происходит по всему объёму, что ускоряет плавку;

- Имеется функциональная возможность осуществлять процесс в замкнутом пространстве, формируя любой состав газов над расплавом при любом давлении.

- Отсутствует дым и вредные выбросы в атмосферу.

Вся суть изготовления стали, сводится к очищению железа от трёх элементов: серы, фосфора, углерода. При этом содержание именно углерода, в количестве от 0,02% до 2,14% отделяет сталь от чугуна, у которого содержание углерода превышает верхний порог.

Для удаления вредных примесей, могут применяться несколько методик, например продувка кислородом, или добавка шлакообразующих компонентов.

Существует строгая зависимость фазовых состояний сплава железа с углеродом, которая изменяется от температуры и химического состава жидкого металла. Скрупулёзное следование установок технологического регламента на основании этой закономерности, позволяет получить сталь с нужными характеристиками.

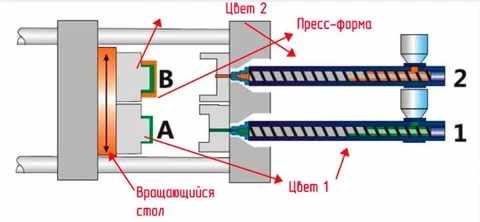

Двухкомпонентное литье

Двухкомпонентное литье пластмассы позволяет получать самую разнообразную продукцию. Процесс двухкомпонентного литья выглядит следующим образом:

- В пресс-форму впрыскивают поверхностный материал, который затвердевает на рабочих поверхностях.

- После впрыска и отвердевания материала, который будет располагаться на поверхности в форму, подают базовый материал.

Двухкомпонентное литье

Порядок подачи материала при использовании этой технологии может быть изменен в зависимости от параметров изготавливаемой продукции. Основная особенность такого вида получения деталей – это контроль над количеством материала. Если пропорции не соблюдены, то деталь может быть испорчена.

Виды литья металлов и сплавов

В промышленности применяют множество видов литья. Самым распространенным можно назвать литье в землю (песчаные формы). Кроме этого, широко применяют отливку расплавленного металла в многооборотные формы.

Каждый вид литья в состоянии обеспечить определенный уровень качества получаемых деталей. Каждый из них имеет свои технологические и экономические характеристики. Например, для производства канализационных люков из чугуна применяют литье в землю, а для производства корпусов двигателей применяют литье под давлением.

При производстве множества деталей применяют виды получения точных отливок среди них такие, как – статическое, вакуумное, центробежное и пр.

Статическая заливка металла

Статическая заливка подразумевает то, что расплав подается в литьевую форму и находиться в ней до полного затвердевания.

Вид вакуумной заливки применяют при обработке титана и его сплавов, жаростойких и литейных сталей. Эти материалы подвергают разогреву в вакууме. Такой подход позволяет заметно снизить количество газов в расплаве, этот процесс называют вакуумной дегазацией.

Вакуумная установка

Для литья под давлением применяют специальное оборудование, которое заливает расплав в форму под давлением от 7 до 700 МПа. На практике применяют два типа оборудования, в одном применяют холодную форму, во втором разогретую. Литье под давлением применяют для получения деталей из цветных металлов. Невысока температура плавления, в сравнении со сплавами на основе железа, позволяет получать качественные отливки с относительно невысокими затратами.

Такой вид литья, как под давлением предоставляет возможность получения качественной поверхности отливок, соблюдения геометрических параметров, а также шероховатости и пр. Использование этого вида обработки металлов практически устраняет из технологического процесса производства деталей необходимость дальнейшей механической обработки. Но, такая технология не всегда позволяет выплавлять детали сложной формы.

https://youtube.com/watch?v=ubbRyXhvyUc

Процесс изготовление кокиля и используемые материалы

При изготовлении кокилей проектировщик должен руководствоваться марками сплава, которые будут заливаться в изготавливаемую форму. Разумеется, он должен учитывать и размер деталей, получаемых в результате литья в эту оснастку.

Так, при изготовлении деталей с небольшими габаритами из цветных металлов, чугуна и некоторых других материалов рекомендуется использовать для производства литейных форм серые чугуны 20 или 25. Для производства кокилей применяют и другие виды материалов. Надо отметить, что чем прочнее материал, например, сталь 15Л, тем выше стойкость формы. Для определенных марок металла формы производят из алюминия, но перед эксплуатацией этих кокилей рабочие поверхности анодируют.

Производство кокилей выполняют на оборудовании объемной штамповки. Но современное оборудование, работающее под управлением компьютера, например, токарно-фрезерный центр позволяет производить особо точные формы.

как ухаживать за шерстью пушистой кошки?

Более мелкие узелки и более тщательное вычёсывание, являются следующим этапом процедуры. Она проводится, расчёской с более густыми зубчиками.

Внимание! Расчёску с густыми зубчиками, желательно не использовать при вычёсывании воротника, штанов и хвоста кошки. Шерсть в этих местах подлежит более длительному восстановлению

После распутывания шерсти, расчёсывание проводится в определённой последовательности, с тем, чтобы после него, шерсть кошки ниспадая, выглядела естественно, а не стояла дыбом, как после пытки на электрическом стуле.

Спинку расчесываем от хвоста до холки. Бока расчесываем по направлению к хвосту. Воротник — по направлению роста шерсти вокруг головы. Грудь — от лап к подбородку. Лапы. Укладываем кошку себе па колени животом вверх. Расчесывать начинаем с задних лап; придерживая лапу, расчесываем «штаны» от подушечек лапок к хвосту. Живот — от груди к хвосту. Поднимая передние лапки, вычесываем подмышки. Хвост без необходимости не трогать. Напоследок, переворачиваем кошку на живот и проглаживаем по шерсти щеткой. Она соберет вылинявшие волоски, пропущенные расческой.

Рекомендуем прочесть: Схема Лечения Дипилидиоза У Кошки

Спреи и кондиционеры используются либо в период, либо в конце процедуры, в зависимости от назначения и рекомендаций фирмы изготовителя. С их помощью, шерсть вашего питомца приобретает здоровый, сияющий блеск.

При регулярном уходе, как уже говорилось выше, кошка привыкает ко всем этим процедурам и даже получает от них немалое удовольствие. В период линьки, массажной щеткой, не жалея вычесывайте отмирающие волоски. Иначе, они украсят ваши ковры и люстру.

В другое время, особенно перед выставкой, рекомендуется использовать только металлическую расческу с длинными, редкими, закруглёнными зубьями.

Мытье Любой домашней кошке, даже не участвующей в выставках, мытье необходимо. Длинношерстную кошку, (в идеале) моют раз в две — три недели. По возможности, никогда не экономьте на шампуне для кошки. Хороший шампунь стоит достаточно дорого, но он очень экономичен. Старайтесь использовать, только специально предназначенный для кошек шампунь (её шерсть тоньше и нежнее волоса человека) . В крайнем случае, это может быть детский шампунь хорошего качества, «без слёз». «Повседневное» мытье отлично от «выставочного», и это естественно. Оно имеет совсем иное назначение. Здесь, вашей целью является оздоровление шерсти и кожи кошки. Мытье помогает более быстрому выпадению омертвевших волос, улучшает состояние кожи, очищает поры, что способствует росту новой здоровой шерсти, ко-нечно, при условии, что шампунь и кондиционер, которым вы пользуетесь, подобраны правильно, с учетом особенностей шерсти вашего животного.

Конструктивные особенности кокиля

Кокиль для литья – это многооборотная форма, изготавливаемая из металла. Несмотря на то что в такие формы могут использовать для получения отливок разных форм, их принципиальная конструкция одинакова. В состав кокиля для литья входят полуформы, плита, различные вставки и литейные стержни. С помощью последних, происходит формирование отливки. Для его центрирования и соединения применяют штыри. Непосредственно перед началом заливки полуформы фиксируют с помощью специальных замков. Металлический расплав подают в форму через систему литников.

Литье в металлические формы (кокиль)

По мере заполнения кокиля излишки воздуха выводятся через воздуховодные каналы.

В литейном производстве применяют и другой вид форм – их называют вытряхными. Эти формы отличаются тем, что они неразъемные и применяются для отливок простой формы.

Процесс литья в кокиль

Кокильное литье – особый вид получения фасонных отливок методом залива расплавленного металла в специальные разъемные металлические формы, которые называют кокиль. Он состоит из 2х полуформ, плиты и вставки. Полуформы скрепляют с помощью замков. Для выравнивания и центрирования используют штыри.

Технология изготовления отливок при данном виде литья включает в себя несколько этапов.

- подготовительный этап:

- Очистка поверхностей от грязи, масляных пятен, ржавчины;

- нагрев кокильной формы перед заливкой в нее раскаленного металла;

- нанесение термоизолирующего покрытия;

- нанесение слоя краски. Это необходимо для регулирования скорости охлаждения и затвердевания металла, так как интенсивное охлаждение расплава отрицательно влияет на качество отливки.

- При нанесении термоизолирующего слоя используют различные огнеупорные материалы: асбест; графит; тальк; карбид; шамот. Термоизолирующее покрытие позволяет избежать появления раковин, скопления газов, пригара отливки к кокилю. При изготовлении крупных стальных деталей применяют футерованные формы, которые имеют толщину защитного покрытия 10 мм и более;

- установка стержней и втулок;

- закрытие кокиля на замки, рычаги, зажимы или другие запорные устройства;

- заливка расплавленного металла через литник;

- охлаждение формы и отливки до заданной температуры;

- открытие кокиля;

- извлечение отливки из формы;

- удаление литников и промывников.

Использование стержней в разъемных формах: — при использовании простых стержней в фасонных отливках получают полости простой конфигурации; — при использовании разъемных механических стержней получают полости более сложных конфигураций; — для образования замкнутых полостей используют песчаные стержни; — для получения полостей сложных очертаний и конфигураций используют металлические и песчаные стержни комбинируют.

Чем отличается шерсть от волос

Все млекопитающие имеют волосы, будь то человек, свинья, слон, кит, кошка или собака. Но они имеют различный внешний вид, в зависимости от функционального назначения. С технической точки зрения, к млекопитающим с очень густыми волосами применим термин «мех». В отношении кошек используется термин «шерсть», за исключением голых пород, у которых минимальное количество шерсти, поэтому к ним применяют термин «волос».

Рекомендуем прочесть: Как Лечить Котенка Водкой От Панлейкопении

Но, как и все, волосы кошки растут из фолликулов под эпидермисом, хотя они бывают разного типа и структуры. Кстати, усы тоже считаются волосами. У кошек из одного и того же фолликула растут волосы разного типа. Каждая ость окружена 6-12 пушистыми волосками.

На разных участках тела волосы разные по текстуре и длине. Их плотность варьируется от породы к породе, количеством волосяных фолликулов на определённых участках тела. Но в среднем плотность шёрстного покрова составляет около 200 волосков на квадратный миллиметр.

Непосредственно под кожей расположены волосяные мышцы, которые чувствительны к изменению температуры окружающей среды. Когда кошка напугана, встревожена или испытывает холод, мышцы напрягаются, приподнимая волосы. Торчащие и распушённые, они придают животному «устрашающий» вид.